Изобретение относится к химическому машиностроению и может быть использовано в различных областях народного хозяйства для интенсификации физико-химических процессов измельчения, диспергирования, гомогенизации, перемешивания, суспендирования и аэрирования рабочих сред типа жидкость-жидкость, жидкость-газ, жидкость-твердое тело.

Известен гидродинамический излучатель, содержащий корпус с патрубками подвода-отвода рабочих сред, камеру смешения и цилиндрическую прорезную обечайку с пружиной, сжимаемой-растягиваемой подвижной перегородкой. Под воздействием периодического перепада давления подвижная перегородка перемещается, что создает условия для многоструйного впрыска обрабатываемых сред в камеру смешения.

Недостатком известного гидродинамического излучателя является плохая работоспособность из-за неплотного прилегания витков, забивания их, что сглаживает пульсационные пики.

Известен гидродинамический излучатель, содержащий корпус и вращающийся в нем полый ротор с прорезями на боковых поверхностях, в которых размещены лопатки внутреннего ротора, имеющие возможность выходить из прорезей внешнего ротора за счет упругодеформируемых элементов. При работе на конические участки лопаток воздействуют возвратно-поступательно перемещаемым элементом с обратной конической поверхностью. При этом лопатки выходят из прорезей и очищаются от загрязнений.

Однако этот гидродинамический излучатель имеет плохую гомогенизирующую, диспергирующую и нагнетающую способность.

Наиболее близким к изобретению является гидродинамический излучатель, включающий ротор, выполненный с двумя проворачивающимися относительно друг друга дисками с лопатками, соединенными упругими элементами.

Обрабатываемая жидкотекучая среда подвергается механическим ударам, кавитационному воздействию, акустическому, волновому и вибрационным процессам, измельчается и диспергируется. Однако этих разрушающих факторов воздействия недостаточно для эффективного диспергирования, а их техническая реализация усложнила конструкцию.

Целью изобретения является упрощение конструкции и повышение эффективности диспергирования.

Поставленная цель достигается тем, что один из дисков ротора снабжен размещенной на его периферии цилиндрической обечайкой с прорезями.

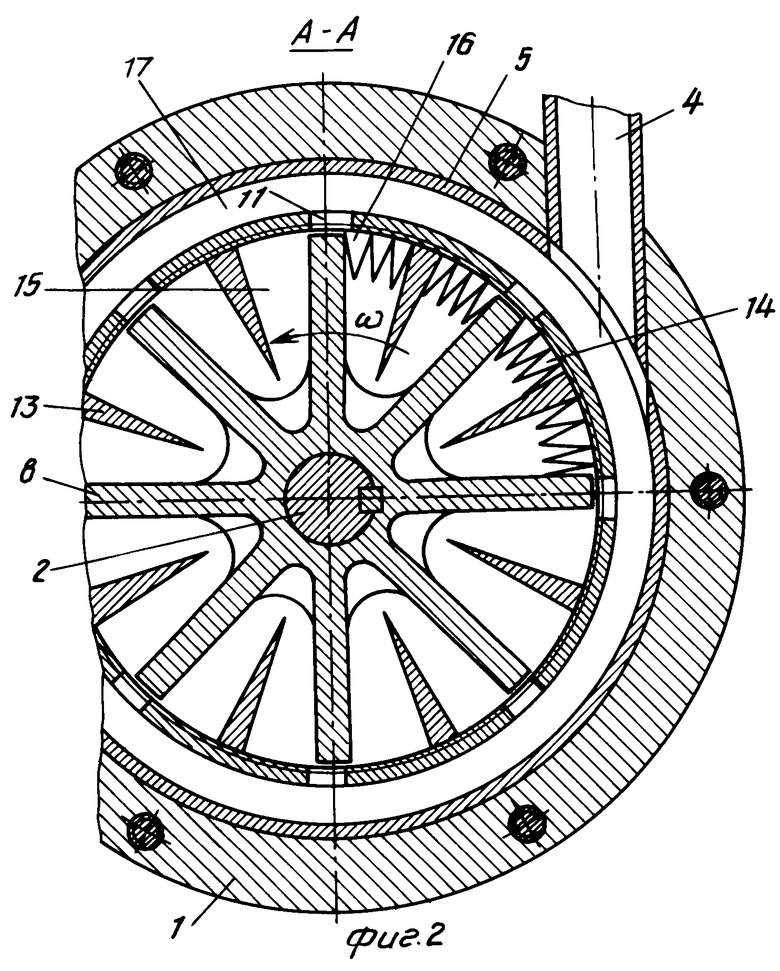

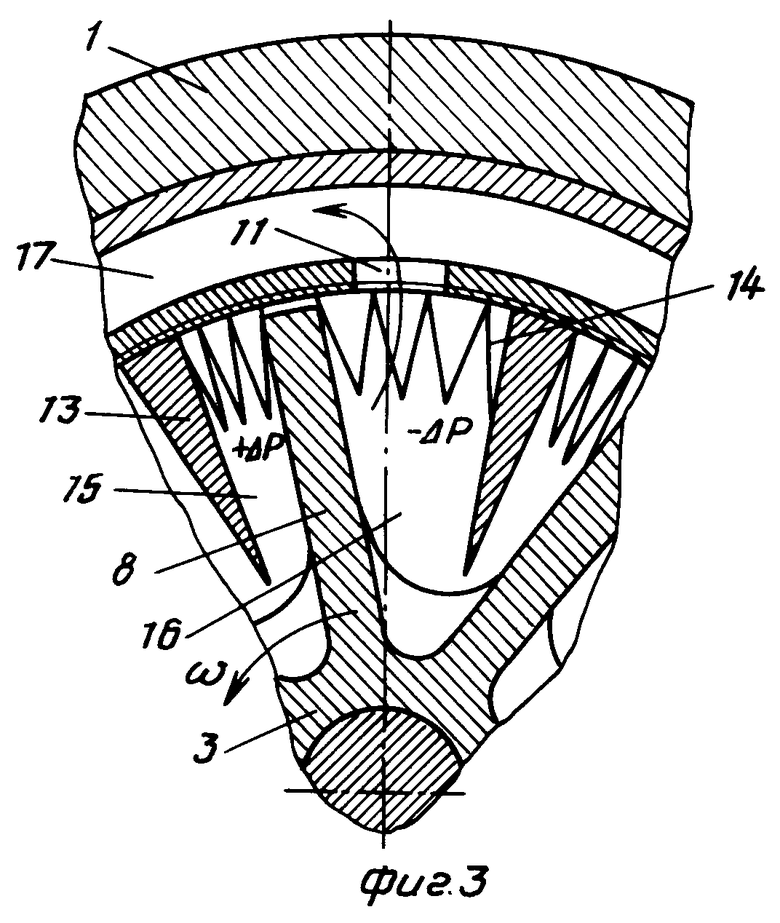

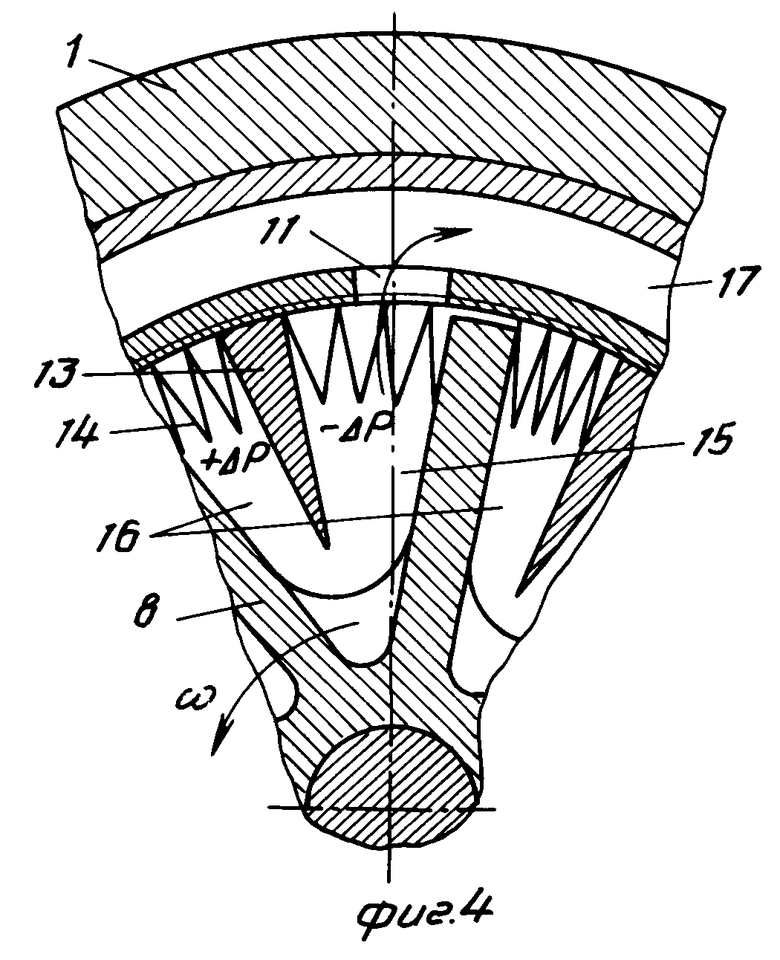

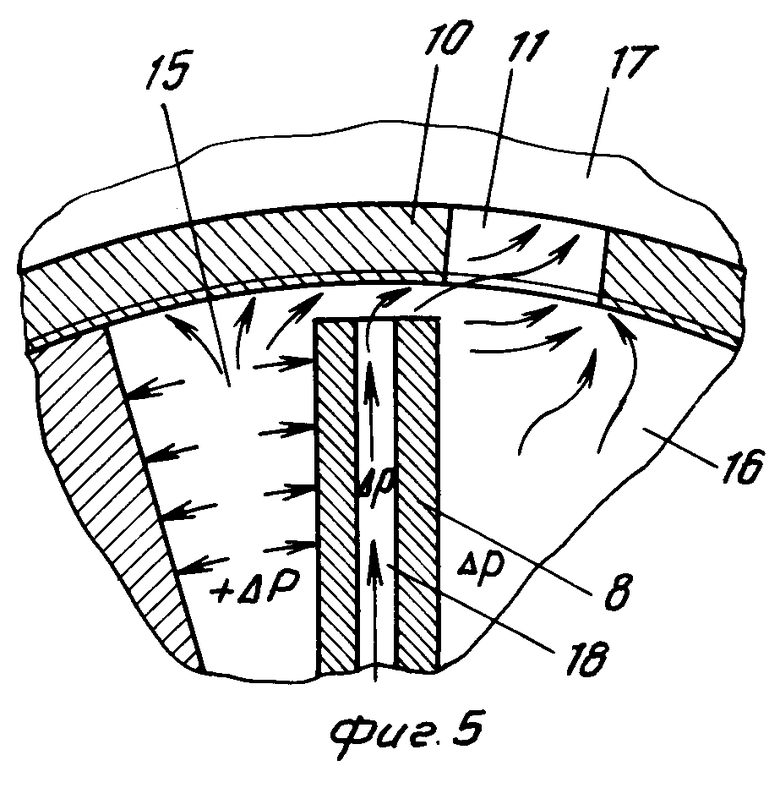

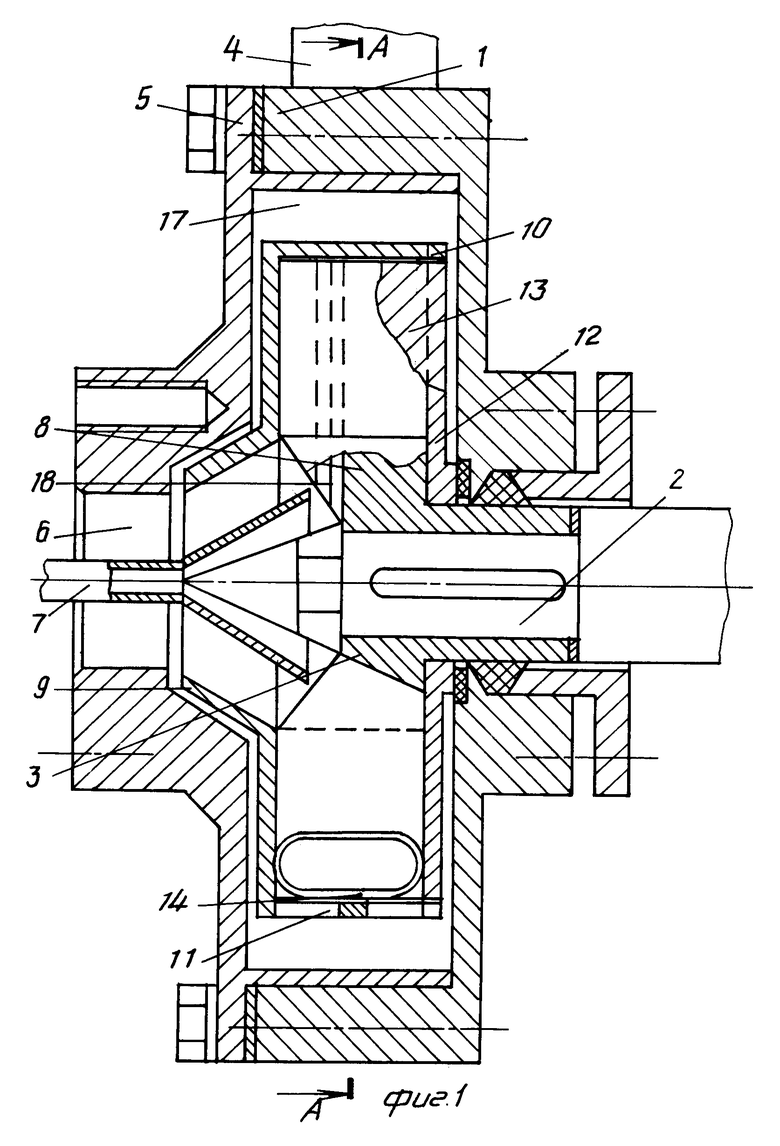

На фиг.1 схематически изображен гидродинамический излучатель в продольном разрезе; на фиг.2 разрез А-А на фиг.1; на фиг.3 и 4 схема работы гидродинамического излучателя; на фиг.5 схема реализации способа получения аэрированных или газифицированных жидкостей. На чертежах Р перепад давления в объемах за и перед лопастями ротора; ω направление угловой скорости вращения ротора.

Гидродинамический излучатель состоит из корпуса 1 и смонтированного в нем на приводном валу 2 ротора 3. Корпус 1 снабжен выходным штуцером 4, крышкой 5 с входным штуцером 6 и патрубком 7 ввода газа. Лопасти 8 ротора 3 закрыты возвратно-вращающимся на них покрывным диском 9. Покрывной диск 9 имеет на периферии цилиндрическую обечайку 10 с прорезями 11 и резьбой для соединения с торцевым ведомым диском 12, имеющим ответную резьбу на периферии дополнительных радиальных лопаток 13. Радиальные лопатки 13 располагаются между лопастями 8 ротора 3 и демпфируются от ударов друг о друга с помощью упругих элементов, например тангенциально расположенных пружин 14. Радиальные лопатки 13 делят внутреннюю полость ротора 3 на объемы 15, 16, которые соединены прорезями 11 с рабочей камерой 17 корпуса 1. Лопасти 8 ротора 3 снабжены радиальными каналами 18.

Гидродинамический излучатель работает следующим образом.

Жидкотекучая рабочая среда, например суспензия, через входной штуцер 6, а газ через патрубок 7 поступают во внутреннюю полость ротора 3. При вращении ротора 3 его лопасти 8 через пружины 14 воздействуют на радиальные лопатки 13 и приводят ведомый диск 12 и покрывной диск 9 во вращение вместе с ним. При этом лопасти 8 и лопатки 13 нагнетают суспензию в объемы 15,16, выход из которых через прорези 11 закрыт лопастями 8 ротора 3. Поскольку покрывной диск 9, его цилиндрическая обечайка 10 и торцевой ведомый диск 12 с лопатками 13 имеют инерционную массу, то лопасти 8 сожмут пружины 14 и откроют прорези 11 (фиг.3). Рабочая среда под давлением нагнетания начнет вытекать из объемов 16 через эти прорези в рабочую камеру 17 корпуса 1 и из нее через выходной штуцер 4 к потребителю. Давление в объемах 16 упадет. Избыточное давление в объемах 15 и усилие сжатых пружин 14 повернут инерционную массу элементов 9, 10, 12, 13 по направлению вращения лопастей 8 ротора 3. За счет приобретенного инерционной массой элементов 9, 10, 12, 13 ускорения лопасти 8 начнут закрывать прорези 11 со стороны объемов 16 и открывать со стороны объемов 15 (фиг.4). Это вызовет истечение из объемов 15 суспензии через прорези 11 в рабочую камеру 17. Давление в объемах 15 начнет падать, а давление в объемах 16 расти. Повышение давления в объемах 16 происходит за счет нагнетания, торможения потока жидкости в них вплоть до изменения скорости на обратную и инерционного удара лопаток 13 по заторможенному потоку. Наконец давление в объемах 16 возрастет настолько, что превысит напор, создаваемый инерционной массой элементов 9, 10, 12, 13: возвратно-вращающихся элементов, она остановится и начнет поворачиваться в сторону, противоположную вращению лопастей 8 ротора 3. Вновь откроются прорези 11 со стороны объемов 16 и циклы начнут повторяться. Возникающее пульсирующее течение сопровождается гидравлическими ударами в объемах 15, 16, что вызывает изменение скорости потока в них на противоположную интенсивным кавитирующим истечением рабочей среды через прорези 11, эжекцией газа через радиальные каналы 18 и зазоры между кромкой лопастей 8 и прорезной обечайкой 10 покрывного диска 9 в зону гидроакустической кавитации. Это интенсифицирует процесс обработки суспензии, т. е. снижаются порог развитой кавитации и энергозатраты на ее проведение. Одновременно пружины 14 проходят в состояние вибрации, вызывая вибротурбулизацию потока и механическое разрушение твердых частичек суспензии.

Технико-экономическая эффективность изобретения заключается в большем числе и в большей степени использования реализуемых изобретением физических эффектов: это механический удар, истирание, раздавливание, гидравлический удар, знакопеременный перепад давления, большие амплитуды колебаний давления, вибротурбулизация, кавитация, эжекция, высокоскоростное струйное разрушение. Все это повышает эффективность диспергирования. Отсутствие статора и элементов его крепления к корпусу упрощает конструкцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСПЕРГАТОР | 1990 |

|

RU2016642C1 |

| НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2041395C1 |

| ДИСПЕРГАТОР | 1991 |

|

RU2016643C1 |

| РОТОРНЫЙ АППАРАТ | 1991 |

|

RU2026706C1 |

| ЛАБОРАТОРНЫЙ РЕАКТОР | 1991 |

|

RU2036714C1 |

| Гидроакустический диспергатор | 1989 |

|

SU1690836A1 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 2007 |

|

RU2333804C1 |

| ГЕНЕРАТОР КАВИТАЦИОННЫХ ПРОЦЕССОВ | 2007 |

|

RU2354461C2 |

| Диспергатор | 1990 |

|

SU1813541A1 |

| ДИСПЕРГАТОР | 1997 |

|

RU2129912C1 |

Использование: диспергирование, гомогенизация и перемешивание жидких, газожидкостных сред и жидкий сред с твердыми частицами. Сущность изобретения: излучатель содержит ротор 3 с двумя поворачивающимися относительно друг друга дисками 9, 12 с лопатками, соединенными, например, пружинами 14. На периферии диска 9 расположена цилиндрическая обечайка 10 с прорезями 11. 5 ил.

ГИДРОДИНАМИЧЕСКИЙ ИЗЛУЧАТЕЛЬ, включающий ротор, выполненный с двумя поворачивающимися относительно друг друга дисками с лопатками, соединенными упругими элементами, отличающийся тем, что, с целью упрощения конструкции и повышения эффективности диспергирования, один из дисков снабжен размещенной на его периферии цилиндрической обечайкой с прорезями.

| Перемешивающее устройство | 1987 |

|

SU1494954A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-05-20—Публикация

1989-11-16—Подача