Изобретение относится к способам утилизации отходов отработанных строительных материалов и может найти применение в качестве заполнителей и модифицирующих добавок для бетонов дорожного строительства: бордюрных камней, тротуарных плит, покрытия нижних оснований дорог.

Известен способ получения жидкого модификатора на основе побочного продукта и ПАВ, получаемого в процессе крекинга нефти, приведенного в работе (см. Научно-технический реферативный сборник. Серия 11. Использование отходов, попутных продуктов в производстве строительных материалов и изделий. Охрана окружающей среды. Выпуск 7; М. 1986; конкретно с. 18).

В известной работе (аналоге) добавку (эмульсию) готовят путем эмульгирования олигомера пиперилена (ОП) в воде в присутствии известных эмульгаторов ОП-7 (ГОСТ 8433-81) или канифольного мыла, взятых в соотношении по массе ОП: Вода:ОП-7 как 49:94:2.

Для проверки эффективности действия жидкой добавки (эмульсии) известным способом были приготовлены цементно-песчаные бетонные смеси, из которой формировались образцы бетона 15×15×15 см и 16×4×4 см, причем по традиционной технологии, с последующим твердением в камере пропаривания по режиму: 6 ч - изотермический прогрев; 3 ч - подъем температуры до 70°С; 6 ч - изотермический прогрев при 70°С; 3 ч - охлаждение в закрытой камере. Вторая партия опытных образцов хранилась в камере нормального твердения - 28 суток.

Сопоставительный анализ эффекта положительного эффекта влияния добавки "ОП" на прочность при сжатии после пропаривания и нормального твердения (см. табл. №5, стр. 19 аналога) показал, что наилучший эффект действия добавки "ОП" на прочность при сжатии достигается в процессе пропаривания, причем оптимальным составом является состав бетонной смеси Ц:П:В:ОП, как 1:4,45:0,4:0,01. Прочность при сжатии составила 44,6 МПа, при изгибе - 5,16 МПа.

При нормальном твердении прочность для данного состава составила: при сжатии - 18,2 МПа, при изгибе - 1,19 МПа.

Наряду с достоинствами способа приготовления добавки (утилизируется побочный продукт термической переработки (крекинга) нефти; простая технология приготовления, т.к. не требует расходов теплозатрат, энергозатрат и механических затрат, высокая прочность после пропаривания), имеются и недостатки, такие как:

1. Низкая прочность цементно-песчаного бетона после 28 суток нормального твердения, т.е. прочность на сжатие не более 18,2 МПа при расходе ПЦ-Д0 с маркой М500-400 кг/м3. Т.е. добавка эффективно действует при нагревании бетонной смеси, что ограничивает область применения, т.к. не все заводы имеют камеры пропаривания.

2. Недостаточная степень пластификации, т.к. требуется В/Ц=0,4, что ограничивает применение формования методом вибропрессования.

Наиболее близкий способ утилизации отработанного асфальтобетона приведен в патенте РФ 2329349 МПК8 Е01С 19/10 "Способ регенерации асфальтобетона".

Способ регенерации асфальтобетона, включающий измельчение дробленого асфальтобетона, причем измельчение асфальтобетона проводят в электромагнитном измельчителе с использованием рабочих тел в переменном магнитном поле напряженностью 35-60 кА/м и частотой от 35 до 100 Гц, причем соотношение общей массы дробленого материала асфальтобетона к массе рабочих тел составляет от 1:3 до 1:15 соответственно, при этом в процессе измельчения удаляют образующийся минеральный порошок с размером частиц менее 1,0 мм, после чего полученную смесь продуктов разделяют по фракциям на образовавшиеся в измельчителе составляющие асфальтобетона: щебень, песок и минеральные частицы, активированные (пропитанные) битумом в результате его перераспределения с дробленым асфальтобетоном, которые смешивают с добавлением битума.

В качестве рабочих тел используют постоянные магниты диаметром от 5 до 20 мм.

Основное достоинство способа заключается в утилизации и сохранении материального природного сырья для производства асфальтобетона и, соответственно, снижение себестоимости 1 м2 асфальтобетона, а также разделение измельченного материала на составляющие фазы: щебень, песок и минеральные частицы, пропитанные битумом.

Наряду с достоинством известного способа имеются и недостатки, заключающиеся в сложной технологии отделения минеральной фазы (щебня, песка) от битумсодержащего материала; требуется большой расход электроэнергии, дорогостоящее оборудование.

Задачей изобретения является удешевление и упрощение процесса утилизации отработанного асфальтобетона путем отделения минеральной фазы (щебня, песка, микронаполнителя) от органической фазы (битумосодержащей), и расширение области применения разделенных фаз в качестве модифицирующей добавки и заполнителей в составе цементосодержащих бетонов.

Для реализации задачи в способе утилизации отработанного асфальтобетона, направленного на отделение минеральной фазы (щебня, песка, микронаполнителя) от органической фазы (битумсодержащей), отделение указанных фаз осуществляют химическим путем - введением в отработанный дробленый асфальтобетон керосина, взятого в соотношении по массе: отработанный асфальтобетон (в пересчете на битум) к керосину, как 1:2, 3 с последующей выдержкой в течение суток с периодическим перемешиванием и, в конце последней стадии перемешивания, все содержимое в смесителе (минеральная фаза + раствор битума в керосине) сливают на сито с диаметром ячеек 0,08 мм и прошедший через сито раствор битума в керосине с плотностью 0,8 г/см3 принимают в качестве модифицирующей добавки бетонов с расходом от 2-4% от массы цемента, а к минеральной фазе добавляют цемент из расчета проектируемой марки бетонов.

Реализация предлагаемого способа приготовления модифицирующей добавки для бетонов осуществлена в три этапа.

Пример реализации 1. В начале было определено содержание массы битума в отработанном асфальтобетоне, содержащем в себе помимо битума минеральную фазу (щебень известняковый, песок кварцевый, известняковую минеральную добавку). Пробу отработанного асфальтобетона высушили до постоянной массы и измельчили до фракции 20 мм. В данную пробу массой mOA добавили керосин и выдержали одни сутки, осуществляя перемешивание через каждые 6 часов. На последней стадии перемешивания всю смесь слили на вибросито с диаметром отверстий 0,08 мм и после прохождения раствора битума в керосине через сито в сборную емкость оставшийся на сите минеральный остаток (щебень, песок и минеральная дисперсная добавка) промыли водой на том же сите, причем промывные воды отводили в канализацию, а промытый минеральный остаток на сите высушили до постоянной массы и взвесили. Количество битума mБ определили по разности масс между сухим отработанным асфальтобетоном (mOA) и массой сухой минеральной составляющей (mM), т.е.

mБ=mOA-mM,

где mБ - масса сухого битума в сухом отработанном асфальтобетоне;

mOA - масса сухого отработанного асфальтобетона;

mM - масса сухой минеральной фазы (щебень, песок, минеральная добавка).

Количество битума по отношению к массе введенного керосина, в составе опытной пробы, в масс. %, составило 30%, а керосина 70%, или в соотношении по массе битум:керосин - 1:2, 3. Плотность раствора битума в керосине, т.е. плотность модифицирующей добавки составила 0,79 г/см3. Чтобы получить плотность 0,8 г/см3, в раствор ввели небольшое количество чистого битума.

Пример реализации 2. На данном этапе, опыт проводили аналогично первому опыту, но с той лишь разницей, что отработанный асфальтобетон не сушили, а дозу асфальтобетона увеличили на величину процента влажности. Для этого из первоначального массива отработанного дробленого асфальтобетона, имеющего переменную фракцию размером от 3 до 70 мм, для опыта отобрали пробу размером фракции до 20 мм. Процесс отделения битума осуществляли после выдержки в одни сутки, причем опыт проводили в модельной металлической мешалке (модель типа смесителя БС - гравитационный бетоносмеситель) с принципом работы бетоносмесителя, способного вращаться вокруг своей оси, что способствовало перемешиванию через каждые 6 часов с перерывами выдержки по 2 часа. Отделив раствор битума в керосине и пропустив через сито с диаметром ячеек 0,08 мм, плотномером была замерена плотность раствора, которая составила 0,801 г/см3. Чтобы получить плотность 0,8 г/см3, в раствор ввели небольшое количество керосина. Полученный раствор битума в керосине с плотностью, равной 0,8 г/см3 был принят для дальнейшей реализации поставленной задачи.

Пример реализации 3. Установление оптимального состава модифицирующей добавки ("БИК") для бетонов.

Для сопоставительного анализа было приготовлено три состава мелкозернистого бетона, конкретно:

- бетонная мелкозернистая смесь без модифицирующей добавки (контр. состав №1 табл. 1);

- состав бетонной смеси с предлагаемой добавкой - раствор битума в керосине (индекс "БИК"), плотностью 0,8 г/см3 (№2 табл. 1);

- состав бетонной смеси с модифицирующей (гидрофобизующей) жидкой добавкой, применяемой для бетонов "Пурколор". В состав бетонной смеси ввели предельно рекомендуемое количество добавки, т.е. 1% от массы бетона.

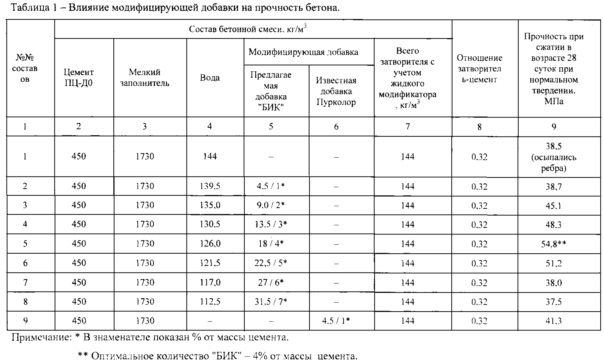

В таблице 1 приведены составы указанных опытных смесей и влияния модифицирующей добавки на прочность.

Для сопоставления эффекта действия предлагаемой модифицирующей добавки принят жидкий модификатор "Пурколор", обладающий, как и предлагаемая добавка "БИК", гидрофобизующими свойствами.

Вывод: Рекомендуемый расход добавки "БИК" составляет 2-5% от массы цемента.

Выводы к результатам испытаний образцов на сжатие с добавлением модифицирующей добавки "БИК".

Из данных, приведенных в таблице 1, видно:

1. Вибропрессованные образцы бетона без добавки "БИК" формуются неудовлетворительно: осыпаются грани и прочность при сжатии минимальна - 38,5 МПа (состав №1). Причина - низкая пластичность массы;

2. По мере добавления добавки "БИК", прочность увеличивается, начиная с состава №3, заканчивая составом №5. Расход добавки "БИК" составляет от 2 до 4% от массы цемента (Rсж=45,1 МПа до 54,8 МПа);

3. Оптимальный расход "БИК", соответствующий максимальной прочности при сжатии, составляет 4% от массы цемента (54,8 МПа);

4. По отношению к составу №1 (без добавки "БИК") под влиянием добавки "БИК" - прочность увеличилась на 6,6 МПа до 16,3 МПа или на 17,1-29,7%;

5. Состав №6 является запредельным, т.к. требуется повышенный расход керосина, т.е. экономически не целесообразен;

Физико-химическая сущность положительного влияния добавки на прочность заключается в двойном эффекте действия, а именно:

1. В гидрофобизирующем действии добавки "БИК", т.к. содержит в своем составе керосин, а положительное действие гидрофобизирующих добавок общеизвестно (см. А.А. Пащенко и др. Вяжущие материалы, стр. 283-284);

2. Разработанный способ получения добавки "БИК" на основе битума из отработанного асфальтобетона позволяет получать "наномодификатор", т.е. под действием растворителя (керосина), углеводородные молекулы битума CH2=CH2=СН2 распадаются на молекулы, более меньшего размера - СН2 вплоть до ионов углерода (С). Последний же, как известно, оказывает положительное влияние на пластичность бетонов и, соответственно, на прочность. Так, например, под влиянием углерода (см. модификатор "Таунит" - см. Жуков М.О. Исследование возможности применения модификаторов на основе углеродных наноструктур в технологии эффективных строительных материалов), прочность мелкозернистого бетона увеличивается до 20%.

Экономическая целесообразность способа объясняется упрощением процесса утилизации, который выделяется методом растворения из отработанного асфальтобетона. Поэтому цена такой модифицирующей добавки составляет 13000-16000 руб. за 1 тонну, в то время как цена других гидрофобизующих жидких добавок составляет не менее 30000 руб. за 1 тонну.

| название | год | авторы | номер документа |

|---|---|---|---|

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ НА НАНОМОДИФИЦИРОВАННОМ ВЯЖУЩЕМ | 2013 |

|

RU2521988C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2487095C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2001 |

|

RU2204539C2 |

| Асфальтобетонная смесь | 2021 |

|

RU2777276C1 |

| НАНОМОДИФИЦИРОВАННАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2011 |

|

RU2466161C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОЙ ОРГАНОМИНЕРАЛЬНОЙ СМЕСИ ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ | 2008 |

|

RU2351703C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2008 |

|

RU2380331C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2007 |

|

RU2336240C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2005 |

|

RU2303576C2 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2522497C1 |

Изобретение относится к способам утилизации отходов отработанных строительных материалов и может найти применение в качестве заполнителей и модифицирующих добавок для бетонов дорожного строительства: бордюрных камней, тротуарных плит, покрытия нижних оснований дорог. Технический результат - удешевление и упрощение процесса утилизации отработанного асфальтобетона путем отделения минеральной фазы (щебня, песка, микронаполнителя) от органической фазы (битумосодержащей), и расширение области применения разделенных фаз в качестве модифицирующей добавки и заполнителей в составе цементосодержащих бетонов. Способ утилизации отработанного асфальтобетона заключается в том, что отделяют минеральную фазу, такую как щебень, песок, микронаполнитель, от органической фазы химическим путем введением в отработанный дробленый асфальтобетон керосина, взятого в соотношении по массе: отработанный асфальтобетон, в пересчете на битум, к керосину, как 1:2, 3 с последующей выдержкой в течение суток и перемешиванием, все содержимое в смесителе сливают на сито с диаметром ячеек 0,08 мм и прошедший через сито раствор битума в керосине с плотностью 0,8 г/см3 принимают в качестве модифицирующей добавки бетонов с расходом от 2-4% от массы цемента, а к минеральной фазе добавляют цемент из расчета проектируемой марки бетонов. 1 табл.

Способ утилизации отработанного асфальтобетона, заключающийся в том, что отделяют минеральную фазу, такую как щебень, песок, микронаполнитель, от органической фазы, отличающийся тем, что минеральную фазу отделяют химическим путем введением в отработанный дробленый асфальтобетон керосина, взятого в соотношении по массе: отработанный асфальтобетон, в пересчете на битум, к керосину, как 1: 2, 3 с последующей выдержкой в течение суток и перемешиванием через каждые 6 часов с перерывами выдержки по 2 часа, затем все содержимое в смесителе сливают на сито с диаметром ячеек 0,08 мм и прошедший через сито раствор битума в керосине с плотностью 0,8 г/см3 принимают в качестве модифицирующей добавки бетонов с расходом от 2-4% от массы цемента, а к минеральной фазе добавляют цемент из расчета проектируемой марки бетонов.

| СПОСОБ РЕГЕНЕРАЦИИ АСФАЛЬТОБЕТОНА | 2006 |

|

RU2329349C1 |

| ЦЕМЕНТНЫЙ БЕТОН | 1999 |

|

RU2171238C1 |

| Способ регенерации старого асфальтобетона | 1983 |

|

SU1213107A1 |

| RU 2012155833 A1, 20.06.2014 | |||

| РЕГЕНЕРИРУЕМАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2164900C2 |

Авторы

Даты

2017-01-20—Публикация

2015-09-11—Подача