Изобретение относится к строительству автомобильных дорог и может быть использовано для устройства верхних слоев дорожных одежд во всех климатических зонах.

При строительстве автомобильных дорог широко применяются асфальтобетонные смеси, приготовленные в соответствии с ГОСТ 9128-97 и полимерасфальтобетоны на основе блоксополимеров бутадиена и стирола типа СБС (Воронежского завода синтетического каучука), а также многих их зарубежных аналогов ОСТ 218.010-98.

Известна асфальтобетонная смесь (а. с. 903450, Е 01 С 7/18, 1982 г.), включающая нефтяной битум, синтетический каучук (отход бутадиен - стирольного каучука), пластификатор и минеральный наполнитель (известняковый щебень и песок). Такая смесь имеет много достоинств, присущих полимерасфальтобетонам.

Однако недостатками этой смеси является большой расход битума - до 17,6%; недостаточная прочность при сжатии при 50oС (1,61-1,62 МПа) и низкое значение водонасыщения.

Наиболее близкой к предложенному изобретению по технической сущности и достигаемому результату является асфальтобетонная смесь (а.с. 2119465, кл. С 04 В 26/26, 1998 г.), включающая, мас.%:

5-6,5 нефтяной битум

0,15-0,30 масляный раствор синтетического высокомолекулярного полибутадиенового каучука (полимерная добавка)

2-4 шлам химводоочистки ТЭЦ

25-35 известняковый щебень фракции 5-20 мм

1-3 минеральный порошок (из доломитовых или известняковых пород)

песок фракции до 5 мм - остальное.

Введение полимерной добавки на основе каучуков в состав нефтяного битума и дополнительно в состав минерального материала шлама химводоочистки (вместо минерального порошка) усиливают процессы структурообразования асфальтобетона, повышая его водо- и теплоустойчивость.

Недостатком этой смеси является повышенная стоимость за счет использования дорогостоящей полимерной добавки (≈ 40 тыс. руб. за тонну) и неполная замена минерального порошка шламом химводоочистки.

Изобретение направлено на улучшение основных характеристик физико-механических свойств асфальтобетонной смеси, снижение расхода ее дорогостоящих компонентов: минерального порошка, битума и полимерной добавки, а также уменьшения экологического ущерба за счет утилизации производственных отходов: кубового остатка синтеза поливинилпирролидона и золы-уноса с электрофильтров тепловой электростанции.

Сущность предлагаемого изобретения заключается в том, что в асфальтобетонной смеси, содержащей известняковый щебень фракции 5-20 мм, песок фракции до 5 мм, минеральный порошок, нефтяной вязкий битум 5-6 мас.% и полимерную добавку, в качестве минерального порошка используется зола-унос с электрофильтров тепловой электростанции, а в качестве полимерной добавки - кубовый остаток синтеза поливинилпирролидона (КОПВП), состоящий из 25 мас.% α-пирролидона, 2-3 мас.% мономера винилпирролидона и олигомеры винилпирролидона и амидооксимаслянная кислота - остальное, при следующем соотношении компонентов, мас.%:

Известняковый щебень фр. 5-20 мм 35-45

Нефтяной вязкий битум 5,0-6,0

Зола-унос с электрофильтров тепловой электростанции 3-8

Указанный кубовый остаток 0,5-1,75 от массы битума

Песок фракции до 5 мм - остальное.

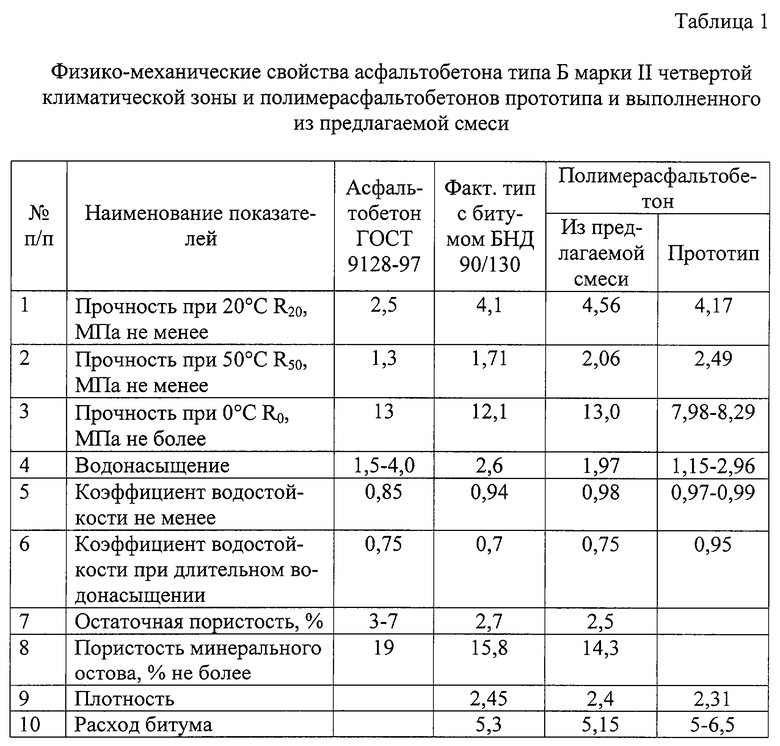

Введение полимерной добавки в виде кубового остатка синтеза поливинилпирролидона в состав нефтяного дорожного битума и вместо минерального порошка золы-уноса с электрофильтров тепловой электростанции придает асфальтобетонной смеси новые свойства, что позволяет усилить процессы структурообразования асфальтобетона, улучшая основные характеристики его физико-механических свойств (см. табл.1).

Предложенная асфальтобетонная смесь получается дешевле, т.к. стоимость кубового остатка синтеза поливинилпирролидона составляет ≈300 руб. за тонну, а стоимость полимерной добавки у прототипа ≈40 тыс. руб. за тонну. При этом утилизируются отходы производства: зола-унос и кубовый остаток синтеза поливинилпирролидона и в конечном итоге не требуется использование дорогостоящих компонентов: минерального порошка и полимерной добавки.

Характеристика исходных материалов

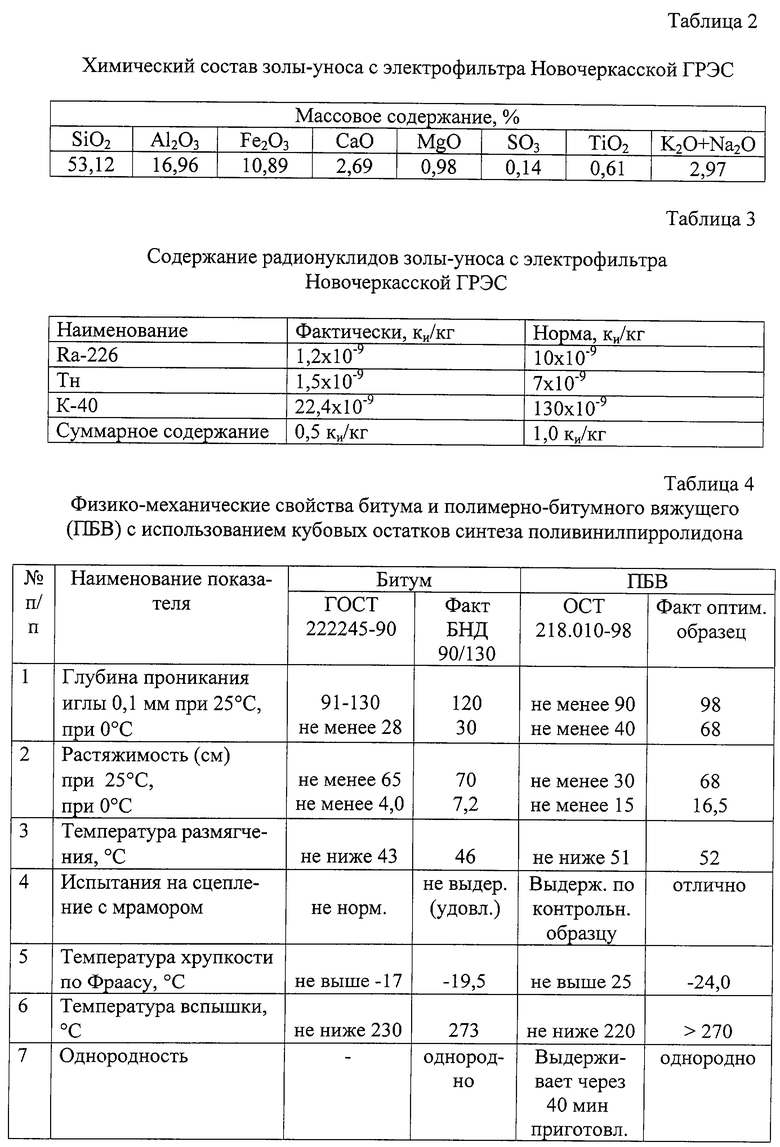

1. Зола-унос с электрофильтров 8-го блока Новочеркасской ГРЭС (тепловой электростанции), работающей на углях донецкого бассейна, выбрана в качестве тонкодисперсного наполнителя в соответствии с задачами, поставленными в данном изобретении.

Зола-унос представляет собой тонкодисперсную пыль, фракции 0,071-1,25 мм, темно-серого цвета (подобие цемента) с удельной поверхностью 2570 см2/г, остатком на сите 0,08-17,8%, влажность по массе 0,3 т, удельным весом 2,3 г/см3.

Используемая зола-унос в предложенной асфальтобетонной смеси является отходом при сжигании каменноугольной пыли на тепловой электростанции, улавливаемая электрофильтрами.

Согласно паспорта о качестве продукции она соответствует ГОСТу 25818-91. Химический состав золы-уноса приведен в табл.2, содержание радионуклидов в табл.3.

В сутки в электрофильтрах накапливается до 100 тонн такого материала, стоимостью 52 руб. 88 коп. с НДС за тонну.

2. Кубовый остаток синтеза поливинилпирролидона представляет смесь высококипящих органических веществ. На внешний вид это смолянистая жидкость темного цвета. При комнатной температуре имеет гелеобразный вид, а при нагревании ≈ до 160oС похожа на жидкий битум. Кубовый остаток получается при заводском синтезе поливинилпирролидона (гигроскопичный белый порошок, растворим в эфире, с температурой вспышки 228oС, используемый в медицинских целях), состоящий из α-пирролидона - 25%, 2-3% мономера винилпирролидона, остальное олигомеры винилпирролидона и амидооксимасляная кислота.

Кубовый остаток синтеза винилпирролидона стоимостью ≈300 руб. за тонну является отходом производства на Новочеркасском заводе синтетических продуктов, который в дальнейшем подвергается сжиганию в топке котельной. За сутки его накапливается до 5 тонн.

Использование кубового остатка в составе нефтяного битума усиливает процессы структурообразования битумного вяжущего (см. табл.4), улучшая его характеристики (понижается температура хрупкости с -19,5oС до -24oС, улучшается адгезионная способность до 100% с карбонатными породами и до 30% с кислыми породами). Кроме того, уменьшается экономический ущерб за счет утилизации производственных отходов. Каких-либо технических условий на используемый в заявке кубовый остаток не имеется.

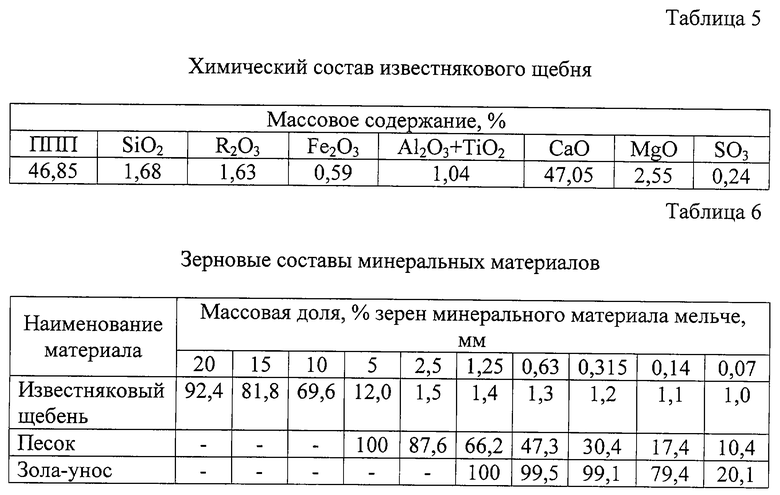

3. Известняковый щебень фракции 5-20 мм.

В качестве известнякового щебня использован известняк месторождения "Апанасовский карьер" Ростовской области. В табл.5-6 приведены химический и зерновой состав щебня и песка.

4. Песок.

В качестве песка использовался отсев дробления известнякового щебня фракции до 5 мм. 5. Вяжущее.

В качестве вяжущего использовался битум нефтяной дорожный БНД 90/130. В табл. 4 представлены его физико-механические показатели в сравнении с полимернобитумным вяжущим.

По физико-механическим показателям исходный битум удовлетворяет требованиям ГОСТ 22245-90.

Пример. Для экспериментальной проверки заявленного состава были подготовлены 6 вариантов смесей, приготовленных из вышеперечисленных ингредиентов. Образцы изготавливались следующим образом. В предварительно нагретые материалы до 160oС (известняковый щебень, песок и зола-унос) вводился битум с добавкой кубового остатка синтеза поливинилпирролидона. Смесь перемешивалась в лабораторной мешалке 5 мин при температуре 140-160oС до образования однородного состава. Затем из нее готовились образцы диаметром 70,1 мм под давлением 40 МПа. Одна из смесей изготавливалась на битуме БНД 90/130 без добавки кубового остатка, остальные пять - с различным ее процентным содержанием (0,5; 1,0; 1,5; 2,0; 3,0). Из проведенных сравнительных испытаний и анализа полученных результатов установили, что асфальтобетонная смесь предлагаемого состава обладает более лучшими физико-механическими свойствами по сравнению со смесью, приготовленной на битуме без добавки, но близка по своим свойствам смеси прототипа.

Наилучшие показатели предлагаемой асфальтобетонной смеси наблюдались при введении указанного кубового остатка в пределах от 0,5 до 1,75% от массы битума. Причем оптимальное значение составило 1,25%.

Результаты сравнительного анализа сведены в табл.1.

Следовательно, основным преимуществом предлагаемой асфальтобетонной смеси является повышение ее качества за счет улучшения сцепления вяжущего с минеральными компонентами, повышение водо- и теплостойкости, а как следствие, повышение сопротивления к воздействию динамических нагрузок. Кроме того, повышение экономических показателей за счет экономии расхода дорогостоящих минерального порошка и полимерной добавки путем их замены на менее дорогостоящие компоненты, а также уменьшения ущерба за счет утилизации производственных отходов (золы-уноса и кубового остатка синтеза поливинилпирролидона).

| название | год | авторы | номер документа |

|---|---|---|---|

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2522497C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2004 |

|

RU2262492C1 |

| СПОСОБ УСТРОЙСТВА КОНСТРУКТИВНОГО СЛОЯ ДОРОЖНОЙ ОДЕЖДЫ НА ОСНОВЕ ЗОЛЫ ОТ СЖИГАНИЯ ОСАДКОВ СТОЧНЫХ ВОД | 2011 |

|

RU2471913C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ НА ОСНОВЕ УГЛЕРОДНО-БИТУМНОЙ КОМПОЗИЦИИ И ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2023 |

|

RU2806325C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1997 |

|

RU2119465C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2487095C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ НА ОСНОВЕ МОДИФИЦИРОВАННОГО БИТУМА ДЛЯ УСТРОЙСТВА ПОКРЫТИЙ АВТОМОБИЛЬНЫХ ДОРОГ | 2015 |

|

RU2613068C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ НА ОСНОВЕ МОДИФИЦИРОВАННОГО БИТУМА ДЛЯ УСТРОЙСТВА ПОКРЫТИЙ АВТОМОБИЛЬНЫХ ДОРОГ | 2015 |

|

RU2613211C1 |

| РЕГЕНЕРИРУЕМАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2164900C2 |

| Способ получения холодной асфальтобетонной смеси на основе модифицированной полимерно-битумной композиции | 2023 |

|

RU2824525C1 |

Изобретение относится к строительству автомобильных дорог и может быть использовано для устройства верхних слоев дорожных одежд во всех климатических зонах. Асфальтобетонная смесь содержит известняковый щебень фракции 5-20 мм, песок фракции до 5 мм, минеральный порошок, нефтяной вязкий битум 5-6 мас.% и полимерную добавку. В качестве минерального порошка она содержит золу-унос с электрофильтров тепловой электростанции, а в качестве полимерной добавки - кубовый остаток синтеза поливинилпирролидона, состоящий из 25 мас. % α-пирролидона, 2-3 мас.% мономера винилпирролидона и олигомеры винилпирролидона и амидооксимасляную кислоту - остальное, при следующем соотношении компонентов, маc.%: известняковый щебень фракции 5-20 мм 35-45; нефтяной вязкий битум 5,0-6,0; зола-унос с электрофильтров тепловой электростанции 3-8; указанный кубовый остаток 0,5-1,75% от массы битума; песок фракции до 5 мм - остальное. Технический результат: улучшение физико-механических свойств асфальтобетонной смеси, снижение расхода ее дорогостоящих компонентов, а также уменьшение экологического ущерба. 6 табл.

Асфальтобетонная смесь, содержащая известняковый щебень фракции 5-20 мм, песок фракции до 5 мм, минеральный порошок, нефтяной вязкий битум 5-6 мас. % и полимерную добавку, отличающаяся тем, что в качестве минерального порошка она содержит золу-унос с электрофильтров тепловой электростанции, а в качестве полимерной добавки - кубовый остаток синтеза поливинилпирролидона, состоящий из 25 мас. % α-пирролидона, 2-3 мас. % мономера винилпирролидона и олигомеры винилпирролидона и амидооксимасляная кислота - остальное, при следующем соотношении компонентов, маc. %:

Известняковый щебень фракции 5-20 мм - 35-45

Нефтяной вязкий битум - 5,0-6,0

Зола-унос с электрофильтров тепловой электростанции - 3-8

Указанный кубовый остаток - 0,5-1,75% от массы битума

Песок фракции до 5 мм - Остальное

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1997 |

|

RU2119465C1 |

| ПОЛИМЕРНЫЙ МОДИФИКАТОР ДЛЯ ПОКРЫТИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ БИТУМНОЙ КОМПОЗИЦИИ С ПОЛИМЕРНЫМ МОДИФИКАТОРОМ ДЛЯ ПОКРЫТИЙ | 1997 |

|

RU2139899C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1998 |

|

RU2149848C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1991 |

|

RU2047578C1 |

| Асфальтобетонная смесь | 1983 |

|

SU1144999A1 |

| Руководство по строительству дорожных асфальтобетонных покрытий | |||

| - М.: Транспорт, 1978, с.16, 36, 49-51 | |||

| Автомобильные дороги | |||

| Одежды из местных материалов | |||

| /Под ред.А.К.Славуцкого | |||

| - М.: Транспорт, 1987, с.49. | |||

Авторы

Даты

2003-05-20—Публикация

2001-07-20—Подача