Изобретение относится к устройствам для непрерывного контроля процесса образования сгустка при свертывании молока в производстве сыров и кисломолочных продуктов. Кроме того, реометр может быть использован для контроля процессов структурообразования в других пищевых отраслях, а также в биологической, химической и других отраслях промышленности.

Известен реометр для непрерывного контроля процесса свертывания молока, содержащий основание, на котором закреплены вертикально и параллельно две емкости, закрытые упругими мембранами, установленными навстречу друг другу. При этом одна из емкостей соединена с поршневым электронасосом, который через равные промежутки времени создает в ней пульсирующее давление, вызывающее заданное перемещение мембраны. Вторая мембрана-приемник соединена шлангом с измерителем линейных перемещений, состоящим из камеры давления, при помощи штока соединенной с сердечником трансформаторного датчика перемещений, подключенного к блоку обработки. При образовании и упрочнении геля (сгустка) перемещения мембраны-приемника увеличиваются [1].

Недостатком данного реометра является то, что использование двух упругих мембран с корпусами усложняет конструкцию реометра и его эксплуатацию. Наличие поршневого насоса, приемной камеры давления также усложняют его конструкцию и вызывает значительные эксплуатационными неудобства, характерные для герметизированных систем, что в итоге влияет на точность измерений.

Наиболее близким техническим решением, выбранным нами в качестве прототипа, является реометр, содержащий нагружающий блок, состоящий из закрепленной перпендикулярно к основанию втулки, в подшипниках которой перемещается шток, на нижнем конце которого закреплен горизонтально расположенный нагружающий диск, а снизу соосно и параллельно этому диску установлен диск-отражатель, прикрепленный при помощи трех шпилек, расположенных с равным шагом по окружности, к пластине, зафиксированной на нижнем конце центральной втулки, а сверху на основании смонтировано уравновешивающее устройство, состоящее из сменных грузов, соединенных со штоком гибкой связью, переброшенной через блок, установленный в прецизионном шарикоподшипнике на Г-образном кронштейне, закрепленном на основании. Для создания нагружения на Г-образном кронштейне перпендикулярно штоку установлен мотор-редуктор с кулачком, перемещающим шток через зафиксированную на нем антифрикционную втулку, а измерительный блок содержит закрепленный на валу мотор-редуктора кулачок, управляющий конечным выключателем индуктивного датчика линейных перемещений, сердечник которого зафиксирован на штоке, а его корпус прикреплен к Г-образному кронштейну. При этом для предотвращения угловых смещений нагружающего диска на штоке установлена стойка с прецизионным шарикоподшипником, входящим с минимальным зазором в продольный паз центральной втулки [2].

Недостатками реометра является сложность конструкции. Использование для создания нагружения мотор-редуктора, в котором не предусмотрено регулирование угловой скорости, усложняет возможность изменения частоты циклов нагружения образующегося сгустка и может привести к снижению точности измерений. Использование индуктивного датчика в качестве измерителя перемещений также усложняет конструкцию, тем самым снижает надежность работы реометра и затрудняет процесс технического обслуживания.

Задачей изобретения является упрощение конструкции прибора и повышение точности измерений.

Сущность изобретения заключается в том, что в вибрационном реометре, содержащем основание, нагружающее устройство, измерительное устройство и блок управления, нагружающее устройство состоит из закрепленного горизонтально на основании электромагнита, включающего стальной цилиндрический стакан с силовой катушкой, закрытый стальной крышкой, причем в днище стакана и в крышке выполнены центральные отверстия с запрессованными в них антифрикционными втулками, в которых установлен цилиндрический ферромагнитный сердечник, в который перпендикулярно его оси запрессован стальной палец, с минимальным зазором перемещающийся в продольном пазу, выполненном в одной из втулок, причем на одном конце сердечника имеется резьбовой хвостовик, на который навинчены стальной упорный диск и конус из антифрикционного материала, а осевые перемещения сердечника ограничены установленным на диэлектрическом кронштейне на основании регулируемым упором, винт которого контактирует со стальным диском. При этом конус упирается в демпфер, состоящий из расположенного вертикально плоского Г-образного рычага, коротким плечом присоединенного к подшипнику, установленному над сердечником на кронштейне на основании, а на его длинном плече, расположенном соосно оси конуса, установлен противовес с винтовым стопором.

К противоположному торцу сердечника перпендикулярно его оси горизонтально приварена пластина, к которой вертикально прикреплен консольный брус, свободным концом шарнирно соединенный через промежуточный рычаг с вертикально расположенным нагружающим рычагом, зафиксированным во втулке, прикрепленной к регулируемой подшипниковой опоре, основание которой закреплено двумя винтами, проходящими через вертикальные прорези кронштейна, установленного на основании, а на конце нагружающего рычага в замке закреплен стержень с припаянной к нему нажимной пластиной, расположенной в вертикальной плоскости параллельно пластине-отражателю, зафиксированной снизу на основании с возможностью изменения зазора между пластинами и снабженной предохранительной скобой.

Измерительным устройством является консольный брус, состоящий из тонкой стальной пластины, выполненной в виде балки равного сопротивления, к которой с обеих сторон приклеены по ее оси симметрии датчики омического сопротивления.

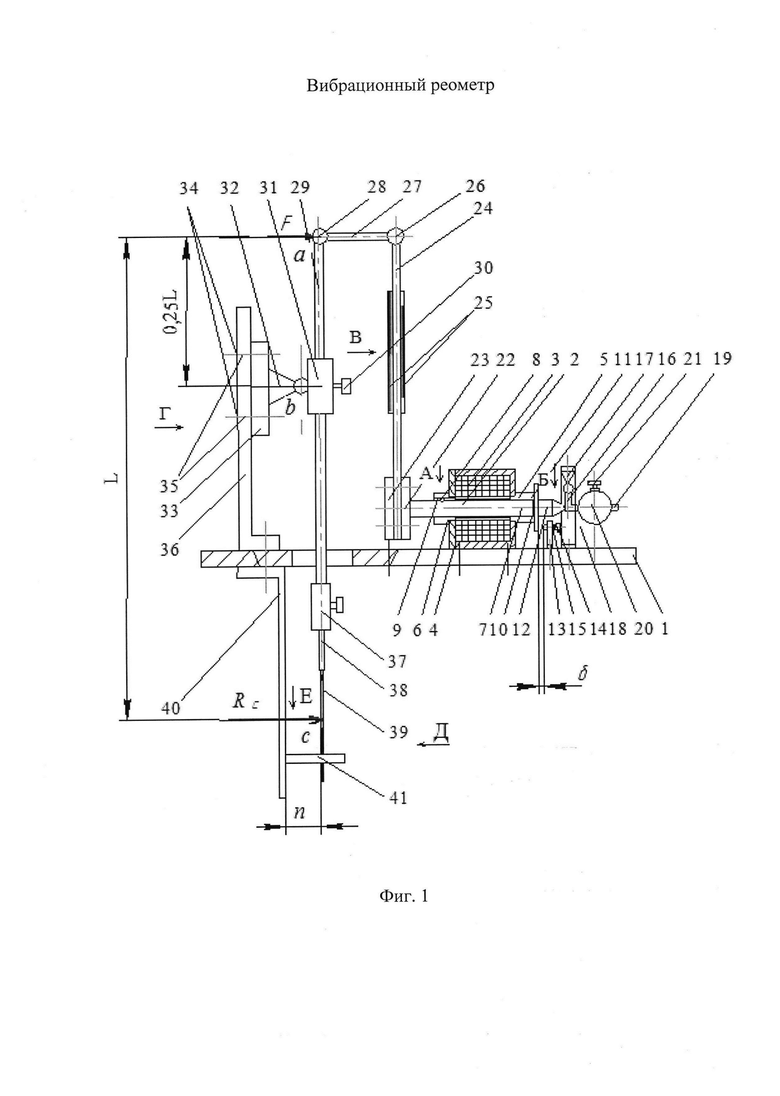

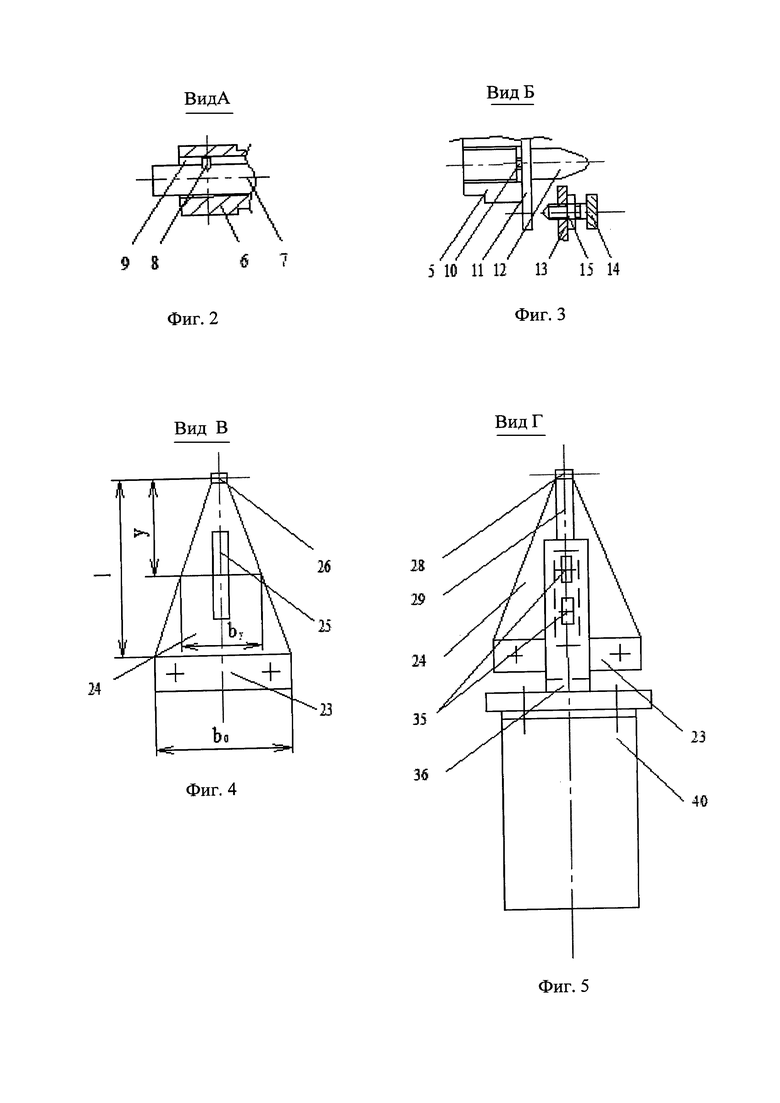

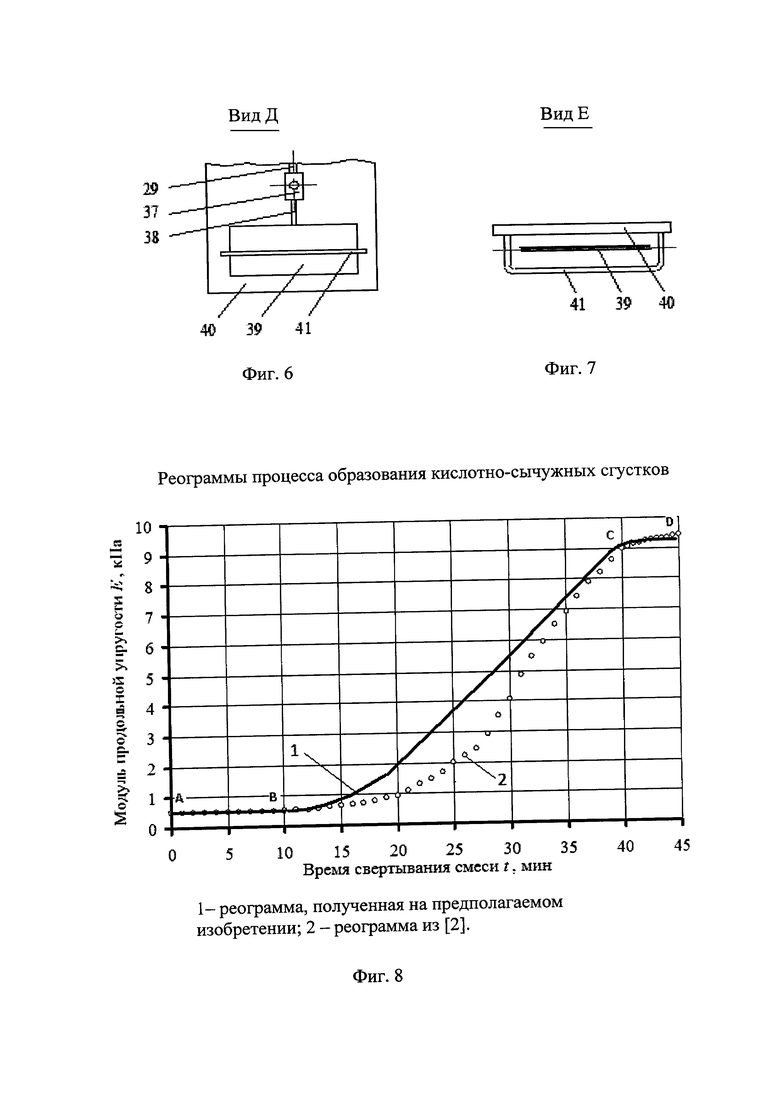

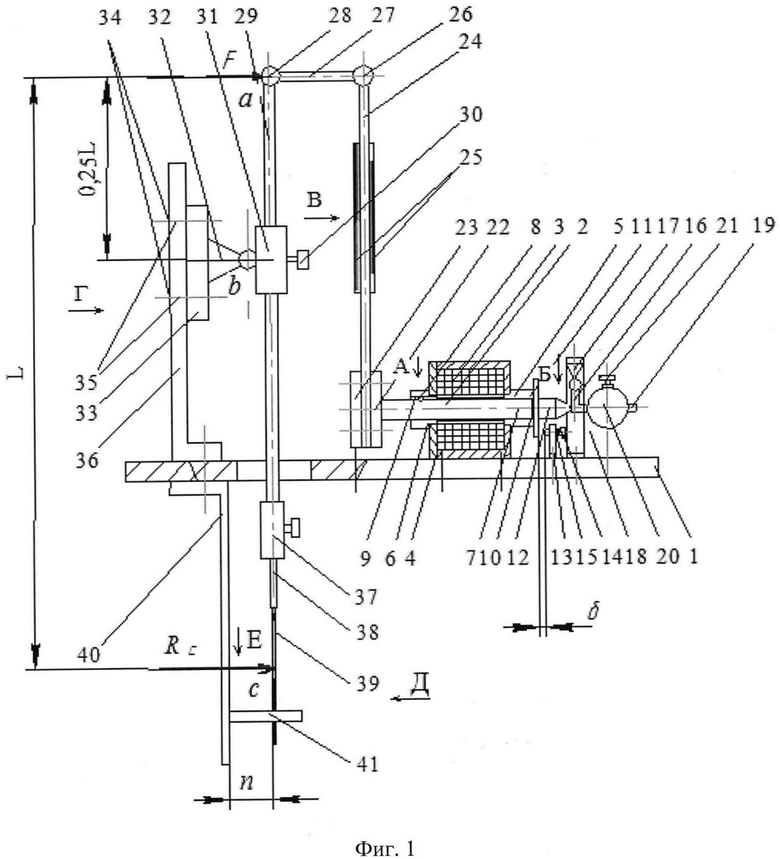

На фиг. 1 изображена схема вибрационного реометра; на фиг. 2 - вид А; на фиг. 3 - вид Б; на фиг. 4 - вид В; на фиг. 5 - вид Г; на фиг. 6 - вид Д; на фиг. 7 - вид Е; на фиг. 8 - сравнительные реограммы контролируемого параметра «модуль продольной упругости Ε - продолжительность процесса t» образования-кислотно-сычужных сгустков, полученные на предлагаемом изобретении (кривая 1) и на прототипе [2] (кривая 2).

Вибрационный реометр (фиг. 1) имеет основание 1, на котором горизонтально закреплен электромагнит, состоящий из стального цилиндрического стакана 2 с силовой катушкой 3, закрытого стальной крышкой 4. В днище стакана и в крышке выполнены центральные отверстия, в которые запрессованы втулки 5 и 6, выполненные из антифрикционного материала, в которых с возможностью перемещения установлен цилиндрический ферромагнитный сердечник 7, в который перпендикулярно его оси запрессован стальной палец 8, с минимальным зазором перемещающийся в продольном пазе 9, выполненном, например, во втулке 6 (фиг. 2).

На правом конце сердечника 7 предусмотрен резьбовой хвостовик 10, на который навинчены стальной упорный диск 11 и контрящий его положение конус 12 из антифрикционного материала. Для обеспечения заданного перемещения δ сердечника 7 (фиг. 1) на основании 1 установлен диэлектрический кронштейн 13 с резьбовым упором в виде винта 14 с контргайкой 15, острие которого контактирует с упорным диском 11 (фиг. 3), Винт 14 и упорный диск 11 электрически связанны с управляющим блоком (условно не показан).

Конус 12 упирается в демпфер, состоящий из расположенного вертикально плоского Г-образного рычага, коротким плечом 16 присоединенного к подшипнику 17, установленному над сердечником 7 на кронштейне 18 на основании 1, а на его длинном плече 19, расположенном соосно оси конуса 12, установлен противовес 20 с винтовым стопором 21.

К левому торцу сердечника 7 приварена горизонтально пластина 22, к которой при помощи прижимной пластины 23 прикреплен измерительный блок, состоящий из вертикально расположенной консольной балочки равного сопротивления 24, изготовленной из тонкой стальной пластинки, к которой с обеих сторон приклеены по ее оси симметрии датчики омического сопротивления 25 (фиг. 1 и фиг. 4).

Свободный конец балочки 24 через прецизионный подшипник 26 и промежуточный рычаг 27 присоединен к прецизионному подшипнику 28 вертикально расположенного нагружающего рычага 29, зафиксированного стопором 30 во втулке 31, прикрепленной к регулируемой подшипниковой опоре 32, основание 33 которой закреплено двумя винтами 34, проходящими через вертикальные прорези 35 кронштейна 36, установленного на основании 1 (фиг. 5). На нижнем конце нагружающего рычага 29 в замке 37 закреплен стержень 38 с припаянной к нему нажимной пластиной 39, расположенной в вертикальной плоскости параллельно пластине-отражателю 40, зафиксированной снизу на основании 1 с возможностью изменения зазора n между пластинами и снабженной предохранительной скобой 41 (фиг. 6 и фиг. 7). Реометр помещен в герметичный корпус, который условно не показан на фиг. 1.

Применение в качестве измерительного элемента балочки, равного сопротивления 24, т.е. балки переменного сечения, обосновывается следующим:

1. Балки равного сопротивления получили свое названия вследствие того, что в любом поперечном сечении в них возникают одинаковые нормальные напряжения [3]. Следовательно, согласно закону Гука, в любой точке по длине упругой балки возникают одинаковые линейные деформации, прямо пропорциональные силам сопротивления образующегося сгустка. Это свойство позволяет использовать в качестве измерителя сил сопротивления тензометры омического сопротивления с максимально большой базой (длиной), что существенно повысит величину выходного сигнала в процессе измерений, а следовательно, и точность измерений.

2. При постоянной толщине балки и линейном уменьшении по ее длине ширины by, прогиб свободного конца, согласно работ [3], в полтора раза больше, чем у балки постоянного поперечного сечения шириной bo при одинаковых изгибающих силах, приложенных к ее свободному концу, т.е. балка переменного сечения обладает большей гибкостью по сравнению с балками постоянного поперечного сечения. Следовательно, при измерении сил сопротивления Rc образующегося сгустка, перемещениям в нем нажимной пластины 39 с использованием в качестве силоизмерителя балки равного сопротивления 24 будут получены более точные их значения за счет повышения ее чувствительности.

При контроле кислотно-сычужных сгустков, имеющих плотную структуру и по этой причине обладающих более высоким модулем упругости Е, соотношение длин плеч нагружающего рычага 29 и нажимной пластины 39ab : bc принимают в пределах от 1:3 до 1:4, а при контроле «нежных» и менее плотных кисломолочных сгустков - от 1:8 до 1:10. На фиг. 1 показано положение регулируемой опоры 32, дающее соотношение плеч 1:3. Тогда, например, при контроле образования кислотно-сычужного сгустка на нажимной пластине 39 возникнет равнодействующая сила Rc, которая вызовет в балочке 24 усилие F=3Rc. При контроле образования кисломолочных сгустков это усилие будет, соответственно, равно F=(8÷10)Rc. Это повысит чувствительность и, как следствие, точность реометра особенно на стадии первичного формирования сгустка при контроле как кислотно-сычужных, так и кисломолочных сгустков (участок BC, реограмма 1, фиг. 8).

Регулировка соотношения плеч нагружающего рычага 29 выполняется в следующем порядке. Ослабляют винты 34 крепления основания 33 подшипниковой опоры 32, а также освобождают от стопора 30 нагружающий рычаг 29. Затем смещают его в нужное положение и затягивают стопор 30 и винты 34.

Для регулировки параллельности нажимной пластины 39 и пластины-отражателя 40 ослабляют затяжку резьбы конуса 12 и, вращая упорный диск 11 в нужную сторону, устанавливают необходимое положение нажимной пластины 39. Затем фиксируют его, затянув конус 12.

Для установки необходимого зазора n (толщины слоя сжимаемого сгустка) между нажимной пластиной 39 и пластиной-отражателем 40 ослабляют винты (условно не показаны) крепления последней к основанию 1, сдвигают ее в нужную сторону и вновь затягивают винты.

Под воздействием усилия, создаваемого противовесом 20 демпфера, конус 12 с упорным диском 11 и сердечником 7 переместится влево до контакта упорного диска с торцом втулки 5. В итоге, все элементы нагружающего блока займут исходное положение, показанное на фиг. 1.

Для выставления задаваемого перемещения нажимной пластины 39, т.е. значений линейного перемещения сердечника 7, равного δ, ослабляют контргайку 15 и, вращая винт 14, устанавливают необходимый зазор δ между его острием и упорным диском 11, а затем заворачиваю контргайку 15.

Вибрационный реометр работает следующим образом. Его фиксируют строго вертикально на боковой стенке технологической ванны специальным кронштейном (на фиг. 1 условно не показан), таким образом, чтобы нажимная пластина 39 полностью погрузилась в контролируемую молочную среду.

Подключают разъемы датчиков омического сопротивления 25 и сетевой кабель электромагнита к блоку управления (условно не показан), который затем подключают к сети. Т.к. в измерительном блоке применены датчики омического сопротивления, то в измерительной электрической схеме использована мостовая схема регистрации его сигнала, требующая выполнения балансировки измерительного моста при которой показания индикатора линейных перемещений "обнуляются". В блоке управления на реле времени задают временной интервал, через который будет происходить очередное измерение (обычно устанавливают шаг очередного цикла измерения - 30 с). Реометр к работе готов. Процесс контроля образования сгустка при свертывании молока. С панели блока управления нажатием кнопки «Пуск» подают напряжение на силовую катушку 3 электромагнита. Под воздействием возникшего электромагнитного поля сердечник 7 начнет перемещаться вправо. При этом, вследствие инерции покоя деталей нагружающего блока и противодействующего усилия от противовеса демпфера 20 происходит уменьшение больших начальных ускорений перемещений сердечника 7, а в итоге уменьшение начальной скорости и динамических нагрузок, предаваемых нажимной пластиной 39 на образующийся сгусток. В результате снимается опасность разрушения структуры образующегося сгустка вследствие ударной нагрузки при каждом цикле измерений, что вызовет снижение точности и достоверности результатов измерений.

Совершив перемещение на заданную величину 8, упорный диск 11 сердечника 7 коснется винта 14 упора и замкнет цепь отключения подачи напряжения на силовую катушку 3 электромагнита. Затем через заданное время измерения будут циклически повторяться.

В начале измерений молоко находится в жидком состоянии и практически оказывает незначительное вязкостное сопротивление перемещениям нажимной пластины 39. Поэтому деформации балочки 24 и соответствующие сигналы от тензодатчиков 25 будут малы. Они будут зафиксированы и переданы в блок управления.

По мере образования объемной структуры сгустка значения измеряемых линейных упругих деформаций сгустка будут уменьшаться, а модуль продольной упругости будет возрастать. На основании закона Гука, измерив деформацию (прогиб) балочки, получим расчетную формулу:

где n - расстояние между нажимной пластиной 39 и пластиной-отражателем 40, м; Δn - абсолютная упругая линейная деформация сжатия образующегося молочно-белкового сгустка, м; Rc - реакция, действующая на нажимную пластину (Rc=3F), H; b - ширина нажимной пластины, м; h - высота нажимной пластины, м.

По достижении в контролируемом сгустке эталонного значения Е, введенного в блок управления, последний формирует и подает звуковой и световой сигналы, извещающие о готовности сгустка к следующей технологической операции - к его разрезанию. Цикл измерений окончен.

Следует отметить, что конструкция разработанного вибрационного реометра для контроля образования позволяет использовать его как элемент системы автоматического управления технологическими процессами производства различных сыров и кисломолочных продуктов, а также в качестве лабораторного прибора при разработке новых видов сыров и т.п. продуктов.

На фиг. 8 для примера представлены сравнительные реограммы в координатах «модуль продольной упругости Е - продолжительность процесса t» образования кислотно-сычужных сгустков, полученных на предлагаемом изобретении (реограмма 1) и на прототипе [2] (реограмма 2). На обеих реограммах четко выделяются три характерных для данного процесса временных участков: АВ - стадия индукции (молочная смесь жидкая); ВС - стадия флокуляции (начало образования хлопьев, объемной структуры и упрочнение сгустка); CD - стадия метастабильного равновесия (достижение в точках С максимальной прочности сгустков).

Из анализа реограмм следует, что они имеют подобный характер, однако на реограмме, полученной на предлагаемом изобретении (реограмма 1), видно, что на границах последующих стадий процесса (точки В и С), имеются более четкие изломы, что позволяет более точно определить начало и окончание процесса образования сгустка.

Источники информации

1. Реометрия пищевого сырья и продуктов: Справочник // под ред. Мачихина Ю.А. - М.: Агропромиздат, 1990 - 271 с.

2. Пат. 2371702. Российская Федерация, МПК G01N 33/02. Реометр для образования кислотно-сычужного сгустка / А.Н. Пирогов, Д.В. Доня; Заявитель и патентообладатель Кемеровский технологический институт пищевой промышленности - №2008130243/28; заявлен 21.07.08; опубл. 27.10.09, Бюл №30.

3. Беляев Н.М. Сопротивление материалов: Учебник. 15-е изд., перераб. - М.: Изд. «Наука», - 1976. - 608 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЕБАТЕЛЬНЫЙ СТРУКТУРОМЕТР | 2016 |

|

RU2625535C1 |

| КОЛЕБАТЕЛЬНЫЙ СДВИГОМЕТР | 2011 |

|

RU2454655C1 |

| РЕОМЕТР ДЛЯ КОНТРОЛЯ ОБРАЗОВАНИЯ КИСЛОТНО-СЫЧУЖНОГО СГУСТКА | 2005 |

|

RU2304280C2 |

| ПРИБОР ДЛЯ КОНТРОЛЯ ПРОЦЕССА СТРУКТУРООБРАЗОВАНИЯ ПРИ ПРОИЗВОДСТВЕ СЫРОВ | 2016 |

|

RU2619737C1 |

| КОЛЕБАТЕЛЬНЫЙ СТРУКТУРОМЕТР | 2014 |

|

RU2574523C1 |

| ВИБРАЦИОННЫЙ РЕОМЕТР | 2008 |

|

RU2371702C1 |

| РЕОМЕТР ДЛЯ КОНТРОЛЯ ОБРАЗОВАНИЯ МОЛОЧНО-БЕЛКОВОГО СГУСТКА | 2007 |

|

RU2354956C1 |

| Устройство для гибки деталей | 1985 |

|

SU1360849A2 |

| УЧЕБНАЯ УСТАНОВКА ДЛЯ ПРОВЕДЕНИЯ ЛАБОРАТОРНЫХ РАБОТ ПО ТЕОРИИ УПРУГОСТИ | 1992 |

|

RU2012063C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ПОГЛОЩАЮЩИХ АППАРАТОВ | 2024 |

|

RU2832356C1 |

Изобретение относится к устройствам для непрерывного контроля процесса образования геля при свертывании молока в производстве сыров и кисломолочных продуктов, а также в биологической, химической и других отраслях промышленности. Технический результат направлен на упрощение конструкции и повышение точности измерений. Вибрационный реометр содержит основание, нагружающее устройство, измерительное устройство и блок управления. Нагружающее устройство состоит из закрепленного горизонтально на основании электромагнита, включающего стальной цилиндрический стакан с силовой катушкой, закрытый стальной крышкой. В днище стакана и в крышке выполнены центральные отверстия с запрессованными в них антифрикционными втулками, в которых установлен цилиндрический ферромагнитный сердечник, в который перпендикулярно его оси запрессован стальной палец, с минимальным зазором перемещающийся в продольном пазу, выполненном в одной из втулок. На одном конце сердечника имеется резьбовой хвостовик, на который навинчены стальной упорный диск и конус из антифрикционного материала, а осевые перемещения сердечника ограничены установленным на диэлектрическом кронштейне на основании регулируемым упором, винт которого контактирует со стальным диском. При этом конус упирается в демпфер, состоящий из расположенного вертикально плоского Г-образного рычага, коротким плечом присоединенного к подшипнику, установленному над сердечником на кронштейне на основании, а на его длинном плече, расположенном соосно оси конуса, установлен противовес с винтовым стопором. К противоположному торцу сердечника перпендикулярно его оси горизонтально приварена пластина, к которой вертикально прикреплен консольный брус, свободным концом шарнирно соединенный через промежуточный рычаг с вертикально расположенным нагружающим рычагом. Рычаг зафиксирован во втулке, прикрепленной к регулируемой подшипниковой опоре. Основание опоры закреплено двумя винтами, проходящими через вертикальные прорези кронштейна, установленного на основании. На конце нагружающего рычага в замке закреплен стержень с припаянной к нему нажимной пластиной, расположенной в вертикальной плоскости параллельно пластине-отражателю, зафиксированной снизу на основании с возможностью изменения зазора между пластинами и снабженной предохранительной скобой. Измерительным устройством является консольный брус, состоящий из тонкой стальной пластины, которая выполнена в виде балки равного сопротивления, к которой с обеих сторон приклеены по ее оси симметрии датчики омического сопротивления. Техническое решение позволяет упростить конструкцию прибора и повысить точность измерений. 8 ил.

Вибрационный реометр, содержащий основание, нагружающее устройство, измерительное устройство и блок управления, отличающийся тем, что нагружающее устройство состоит из закрепленного горизонтально на основании электромагнита, включающего стальной цилиндрический стакан с силовой катушкой, закрытый стальной крышкой, причем в днище стакана и в крышке выполнены центральные отверстия с запрессованными в них антифрикционными втулками, в которых установлен цилиндрический ферромагнитный сердечник, в который перпендикулярно его оси запрессован стальной палец, с минимальным зазором перемещающийся в продольном пазу, выполненном в одной из втулок, причем на одном конце сердечника имеется резьбовой хвостовик, на который навинчены стальной упорный диск и конус из антифрикционного материала, а осевые перемещения сердечника ограничены установленным на диэлектрическом кронштейне на основании регулируемым упором, винт которого контактирует со стальным диском, при этом конус упирается в демпфер, состоящий из расположенного вертикально плоского Г-образного рычага, коротким плечом присоединенного к подшипнику, установленному над сердечником на кронштейне на основании, а на его длинном плече, расположенном соосно оси конуса, установлен противовес с винтовым стопором, при этом к противоположному торцу сердечника перпендикулярно его оси горизонтально приварена пластина, к которой вертикально прикреплен консольный брус, свободным концом шарнирно соединенный через промежуточный рычаг с вертикально расположенным нагружающим рычагом, зафиксированным во втулке, прикрепленной к регулируемой подшипниковой опоре, основание которой закреплено двумя винтами, проходящими через вертикальные прорези кронштейна, установленного на основании, а на конце нагружающего рычага в замке закреплен стержень с припаянной к нему нажимной пластиной, расположенной в вертикальной плоскости параллельно пластине-отражателю, зафиксированной снизу на основании с возможностью изменения зазора между пластинами и снабженной предохранительной скобой, а измерительным устройством является консольный брус, прикрепленный к пластине сердечника, состоящий из тонкой стальной пластины, выполненной в виде балки равного сопротивления, к которой с обеих сторон приклеены по ее оси симметрии датчики омического сопротивления.

| ВИБРАЦИОННЫЙ РЕОМЕТР | 2008 |

|

RU2371702C1 |

| РЕОМЕТР ДЛЯ КОНТРОЛЯ ОБРАЗОВАНИЯ КИСЛОТНО-СЫЧУЖНОГО СГУСТКА | 2005 |

|

RU2304280C2 |

| RU 94036368 A1 27.08.1996 | |||

| Прибор для контроля структурно- механических свойств молочного сгустка | 1978 |

|

SU746284A1 |

| US 5698773 A1 16.12.1997 | |||

| JP 61169742 A 31.07.1986. | |||

Авторы

Даты

2017-01-23—Публикация

2015-09-14—Подача