20

25

Изобретение относится к обработке давлением, предназначено для изготовления изделий и повышения работоспособности и является усовершенствова- g нием устройства по авт. св.№1316727.

Цель изобретения - автоматизация процесса изготовления деталей.

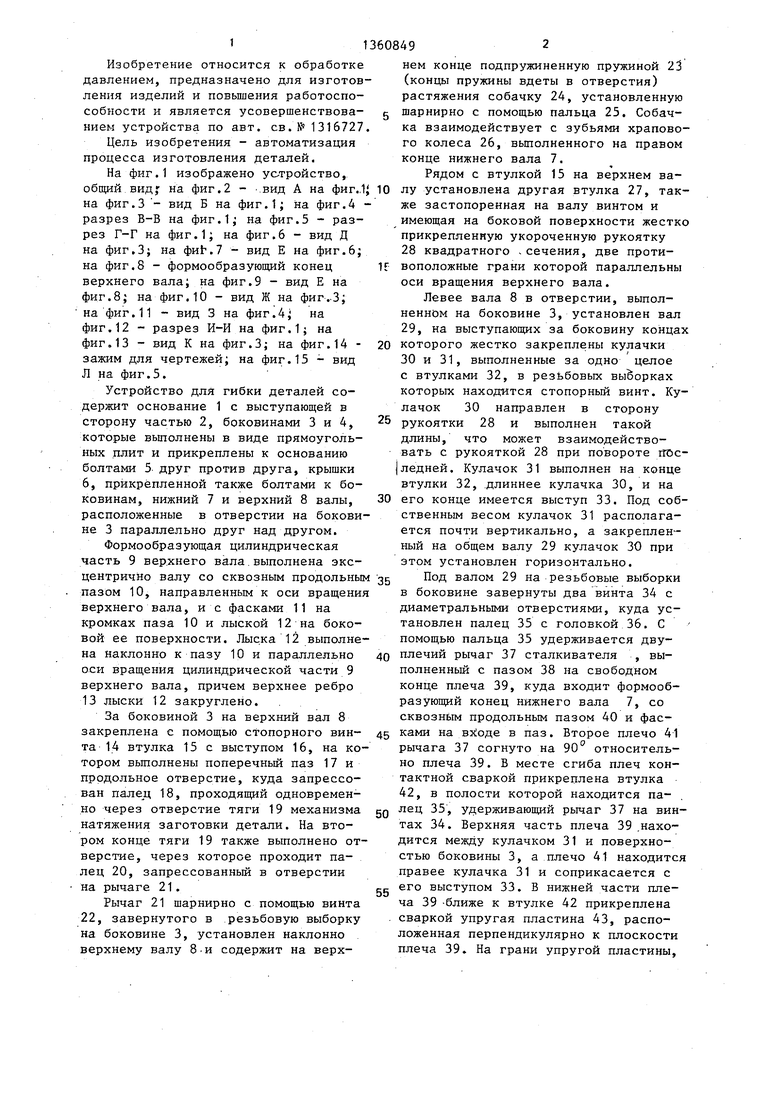

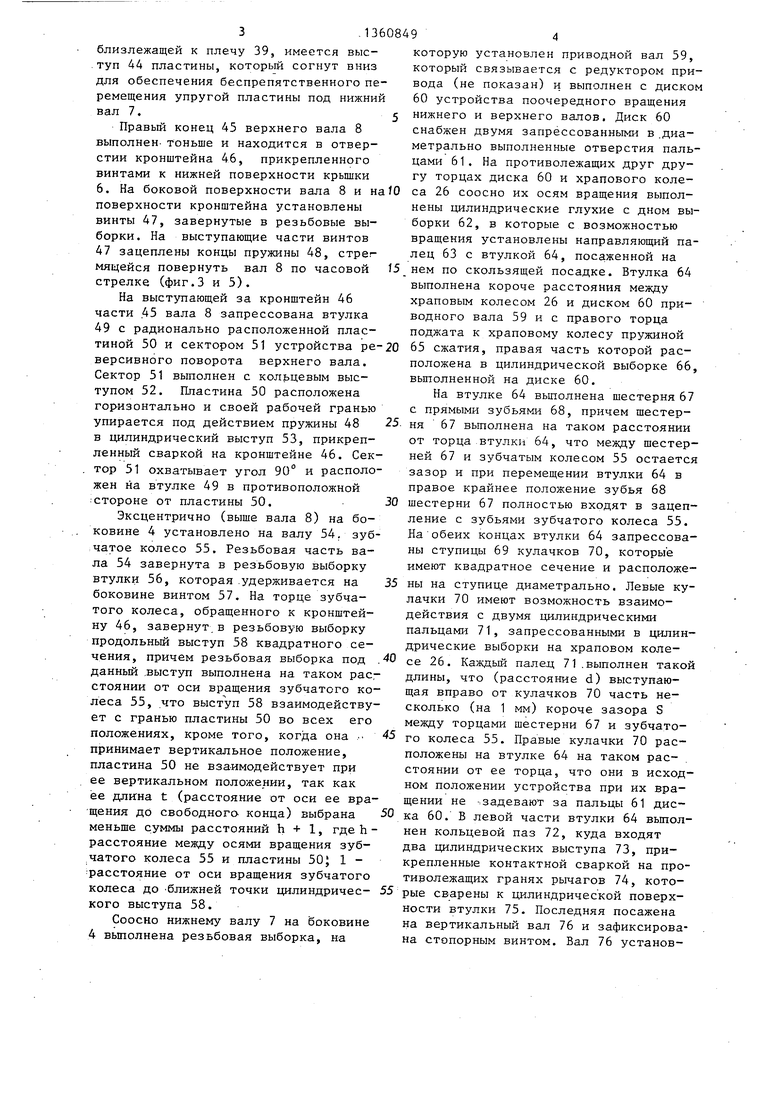

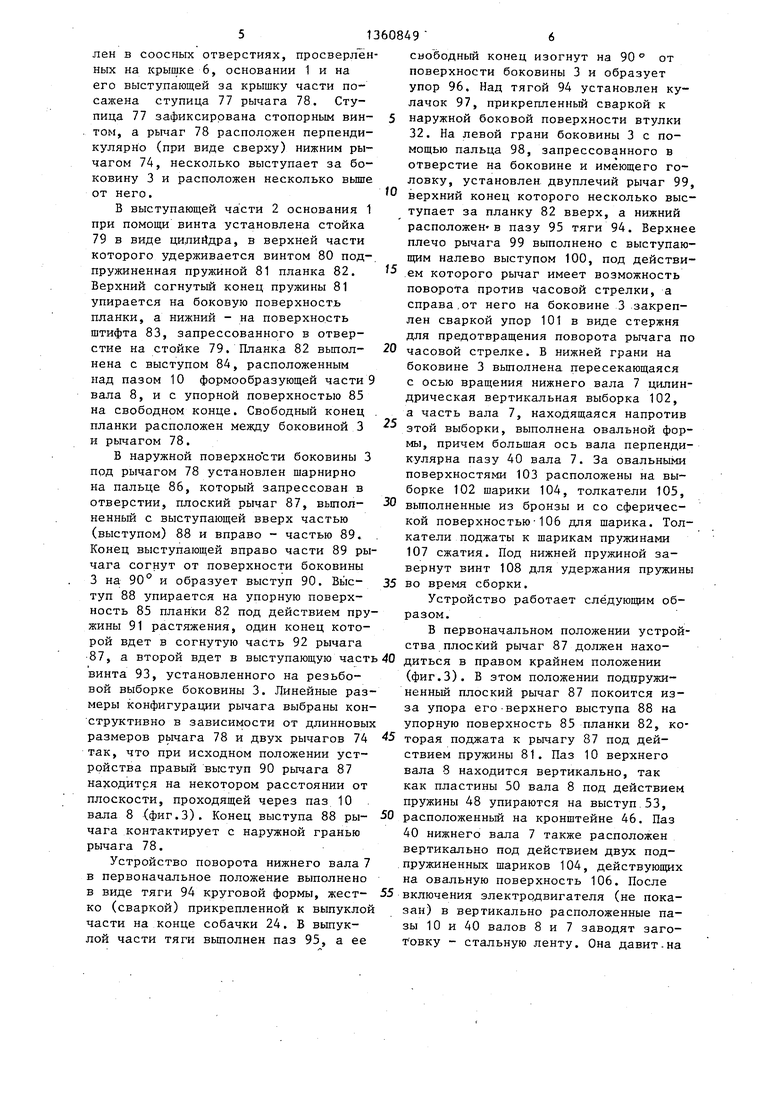

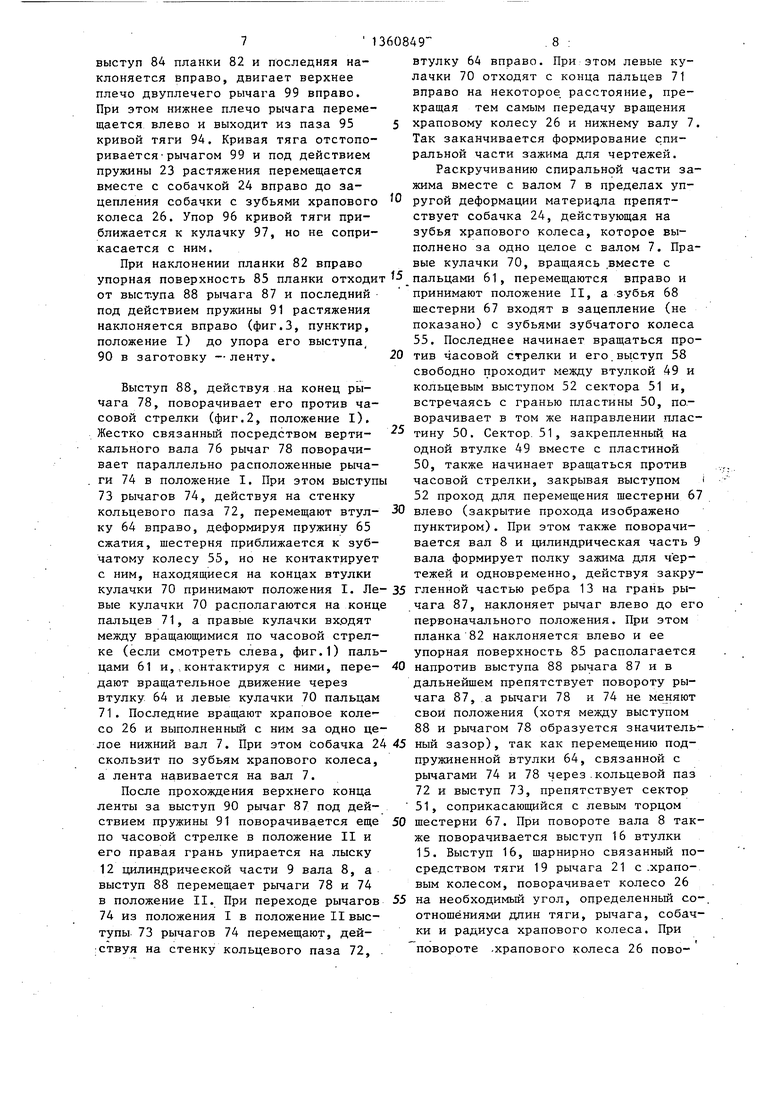

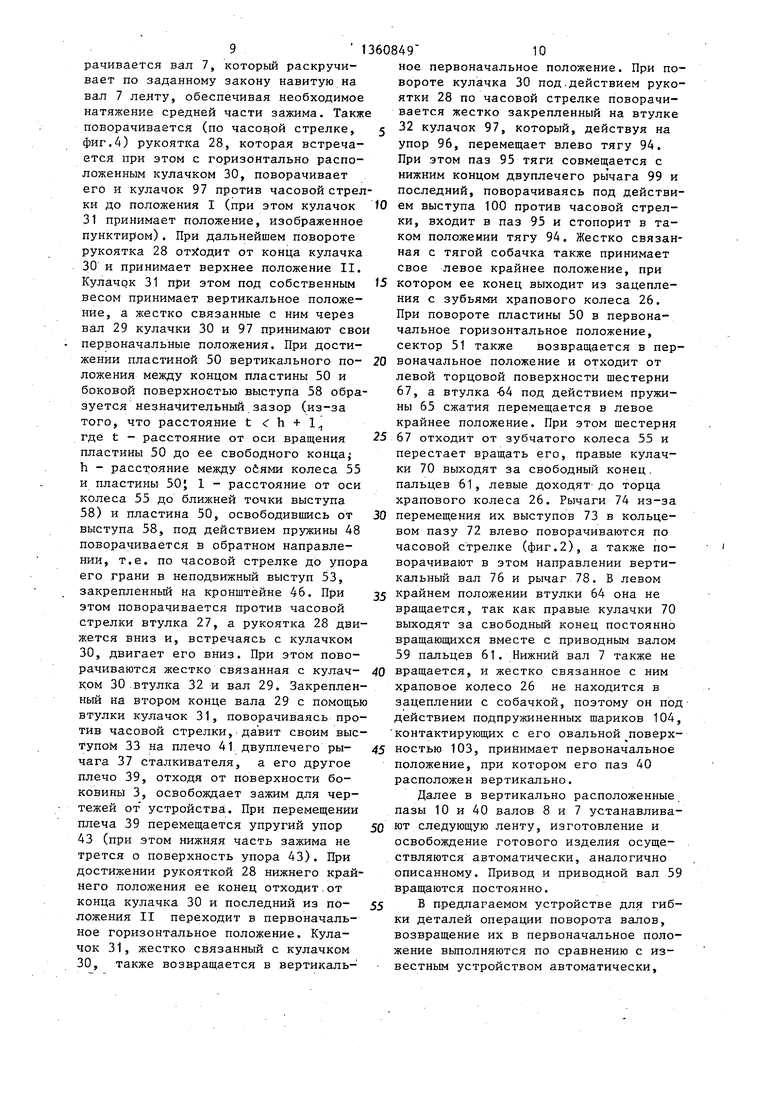

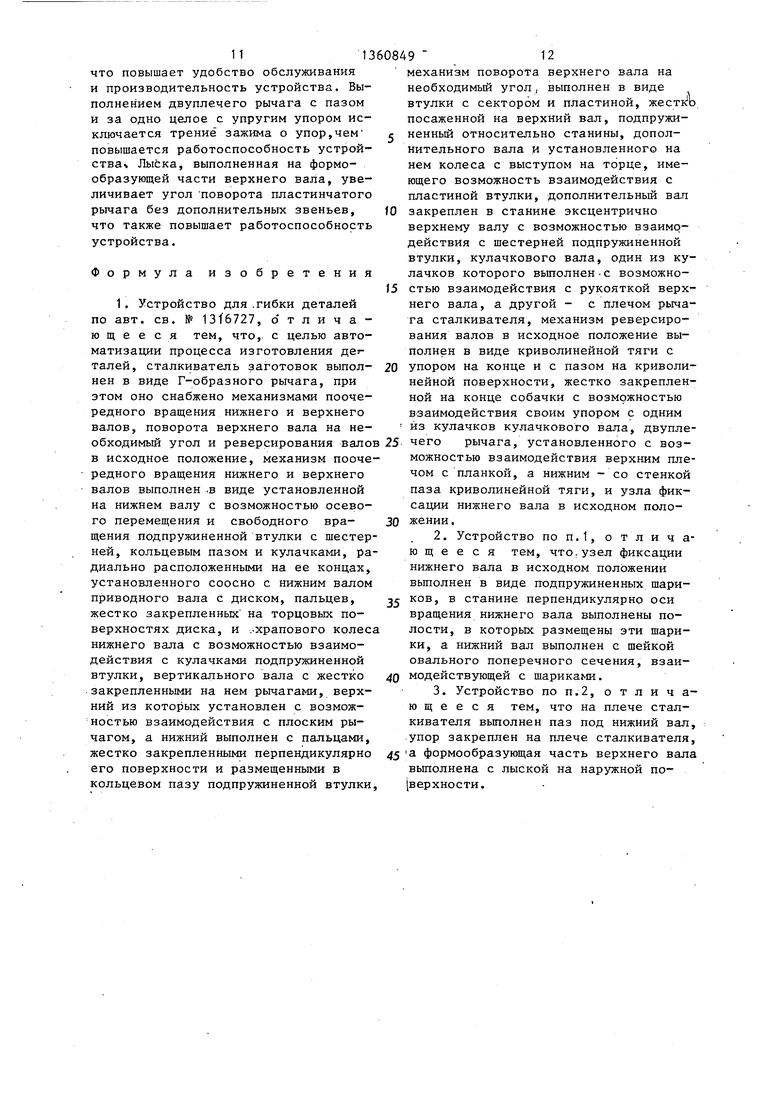

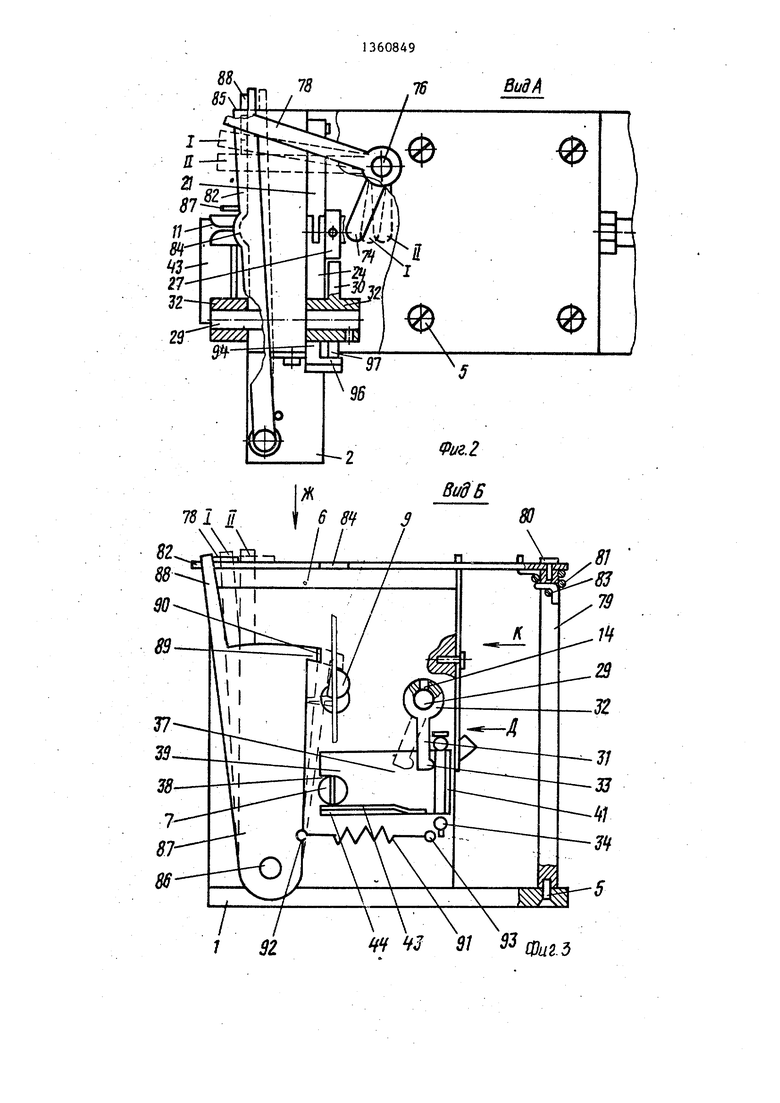

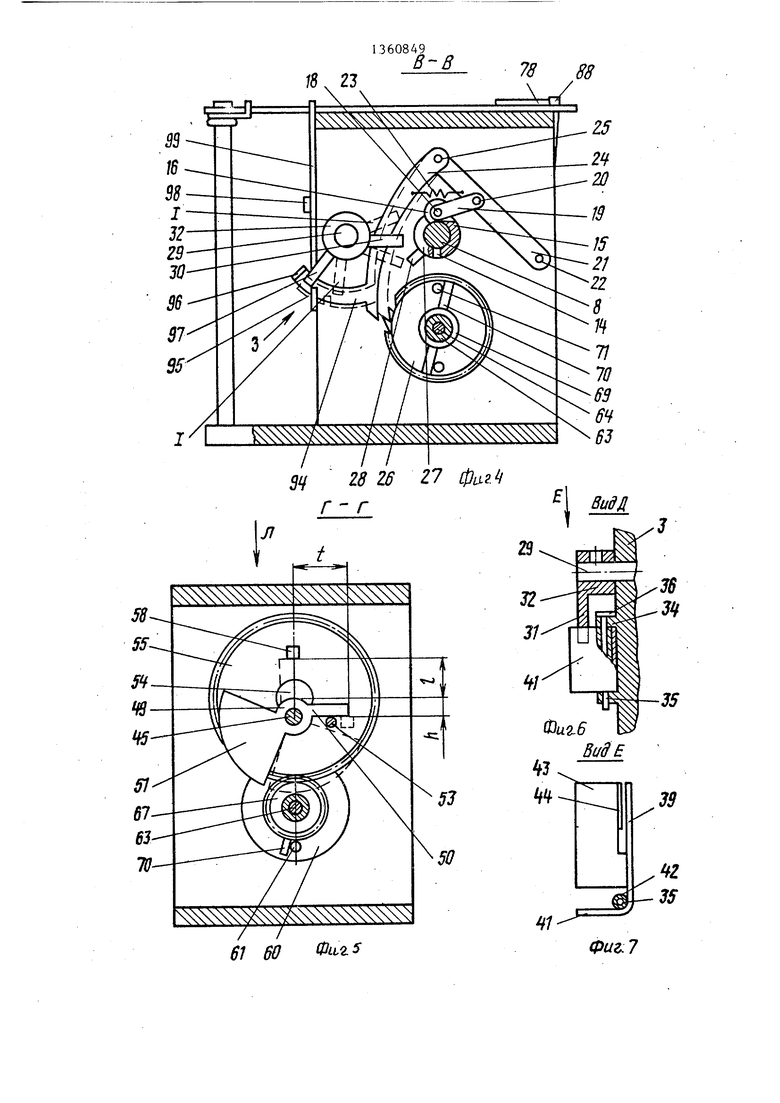

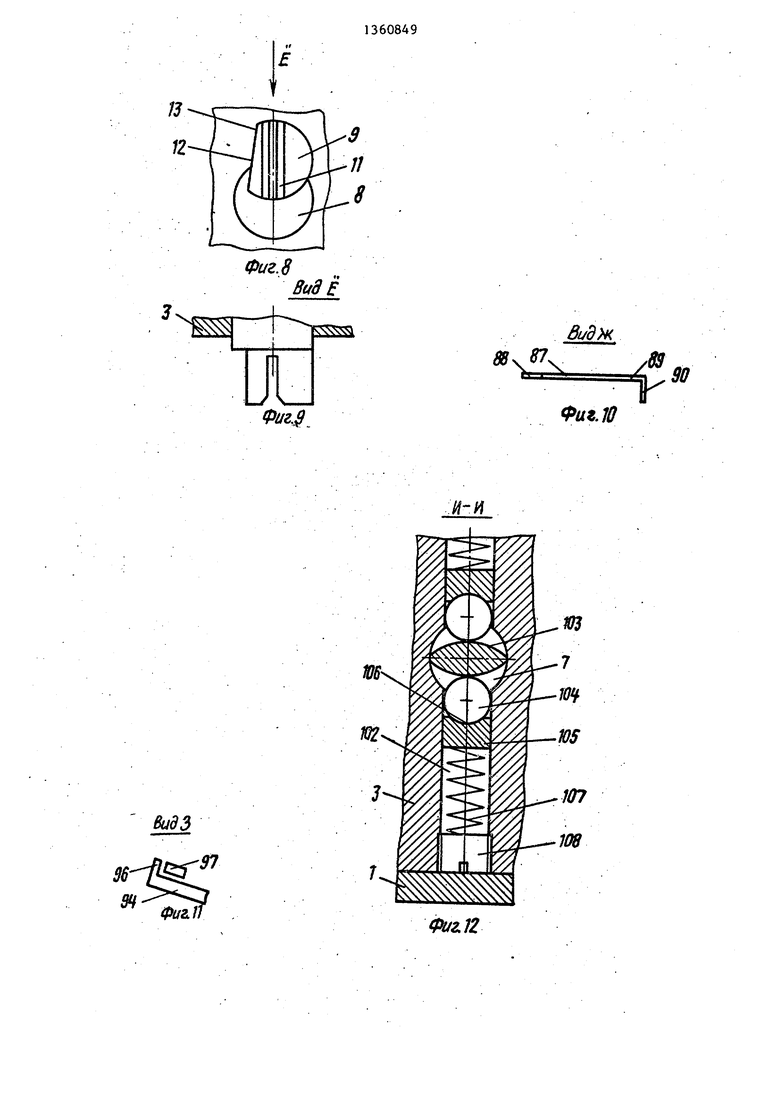

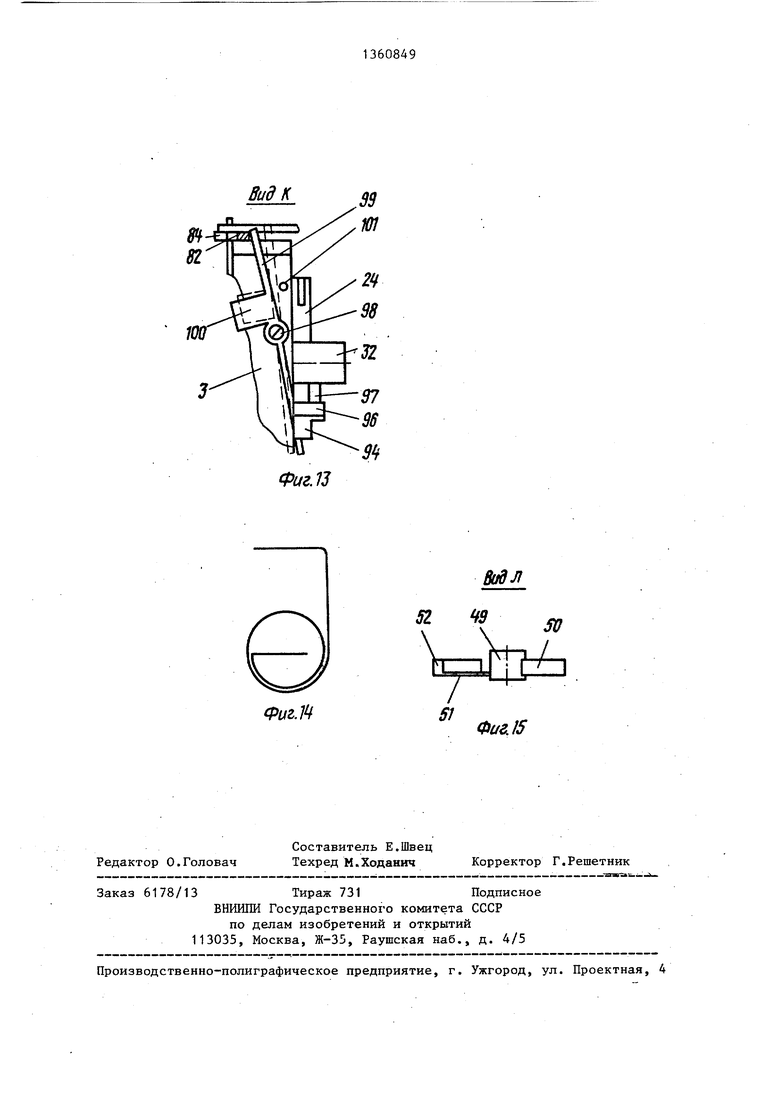

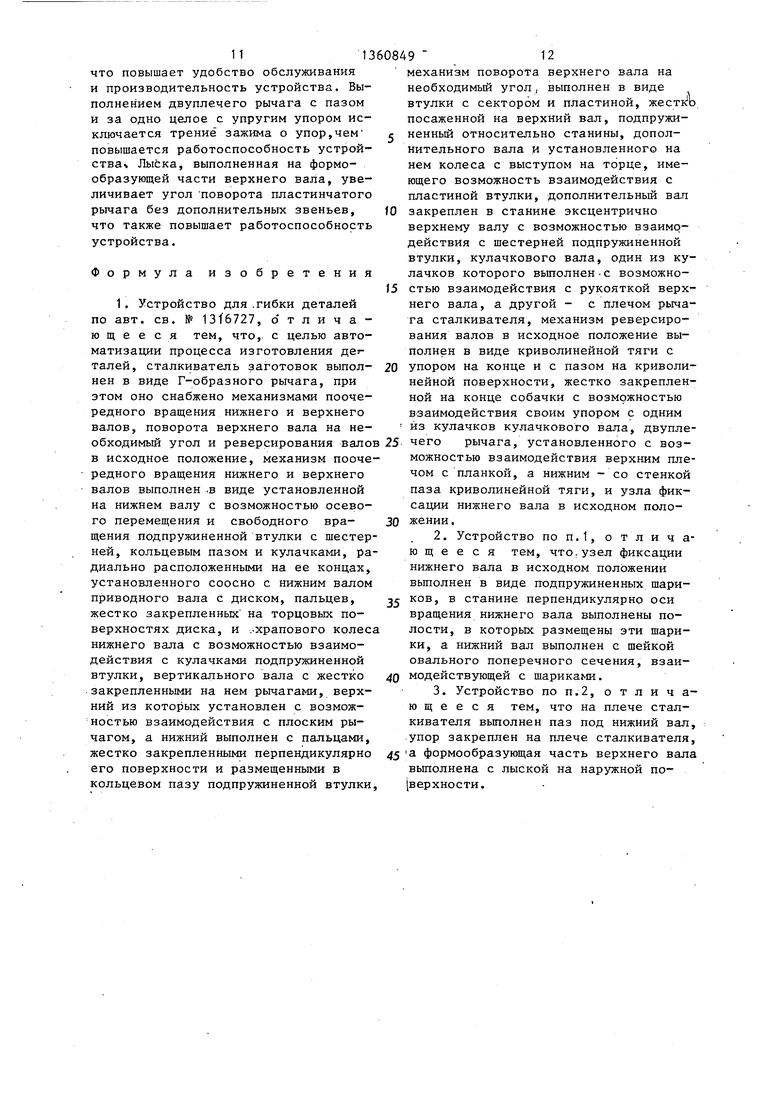

На фиг.1 изображено устройство, общий виду на фиг.2 - .вид А на фиг.,1{ 10 на фиг.З - вид Б на фиг.1; на фиг.4 - разрез В-В на фиг.1; на фиг.З - разрез Г-Г на фиг.1; на фиг.6 - вид Д на фиг.З; на фиЬ.7 - вид Е на фиг.6; на фиг.8 - формообразующий конец If верхнего вала; на фиг.9 - вид Е на фиг.8; на фиг. 10 - вид Ж на фиг.-З; на фиг.11 - вид 3 на фиг.4; на фиг.12 разрез И-И на фиг.1; на фиг.13 - вид К на фиг.З; на фиг.14 - зажим для чертежей; на фиг.15 - вид Л на фиг.З.

Устройство для гибки деталей содержит основание 1 с выступающей в сторону частью 2, боковинами 3 и 4, которые выполнены в виде прямоугольных плит и прикреплены к основанию болтами 5- друг против друга, крышки 6, прикрепленной также болтами к боковинам, нижний 7 и верхний 8 валы, 30 расположенные в отверстии на боковине 3 параллельно друг над другом.

Формообразующая цилиндрическая часть 9 верхнего вала.выполнена эксцентрично валу со сквозным продольным 35 пазом 10, направленным к оси вращения верхнего вала, и с фасками 11 на кромках паза 10 и лыской 12 на боковой ее поверхности. Лыска 12 выполнена наклонно к пазу 10 и параллельно 40 оси вращения цилиндрической части 9 верхнего вала, причем верхнее ребро 13 лыски 12 закруглено.

За боковиной 3 на верхний вал 8 закреплена с помощью стопорного вин- 45 та 14 втулка 15 с выступом 16, на котором вьшолнены поперечный паз 17 и продольное отверстие, куда запрессован палед 18, проходящий одновременно через отверстие тяги 19 механизма gg натяжения заготовки детали. На втором конце тяги 19 также выполнено отверстие, через которое проходит палец 20, запрессованный в отверстии на рычаге 21.gg

Рычаг 21 шарнирно с помощью винта 22, завернутого в резьбовую выборку на боковине 3, установлен наклонно верхнему валу 8.и содержит на верх0

5

f

0

5 0

5 g g

нем конце подпружиненную пружиной 23 (концы пружины вдеты в отверстия) растяжения собачку 24, установленную шарнирно с помощью пальца 25. Собачка взаимодействует с зубьями храпового колеса 26, вьшолненного на правом конце нижнего вала 7.

Рядом с втулкой 15 на верхнем валу установлена другая втулка 27, также застопоренная на валу винтом и имеющая на боковой поверхности жестко прикрепленную укороченную рукоятку 28 квадратного .сечения, две противоположные грани которой параллельны оси вращения верхнего вала.

Левее вала 8 в отверстии, выполненном на боковине 3, установлен вал 29, на выступающих за боковину концах которого жестко закреплены кулачки 30 и 31, выполненные за одно целое с втулками 32, в резьбовых выВорках которых находится стопорный винт. Кулачок 30 направлен в сторону рукоятки 28 и выполнен такой длины, что может взаимодействовать с рукояткой 28 при повороте iTOc- |ледней. Кулачок 31 выполнен на конце втулки 32, длиннее кулачка 30, и на его конце имеется выступ 33. Под собственным весом кулачок 31 располагается почти вертикально, а закреплен- на общем валу 29 кулачок 30 при этом установлен горизонтально.

Под валом 29 на резьбовые выборки в боковине завернуты два винта 34 с диаметральными отверстиями, куда установлен палец 35 с головкой 36. С помощью пальца 35 удерживается двуплечий рычаг 37 сталкивателя , выполненный с пазом 38 на свободном конце плеча 39, куда входит формообразующий конец нижнего вала 7, со сквозным продольным пазом 40 и фасками на взводе в паз. Второе плечо 41 рычага 37 согнуто на 90° относительно плеча 39. В месте сгиба плеч контактной сваркой прикрецлена втулка 42, в полости которой находится палец 35, удерживающий рычаг 37 на винтах 34. Верхняя часть плеча 39 .находится между кулачком 31 и поверхностью боковины 3, а плечо 41 находится правее кулачка 31 и соприкасается с его выступом 33. В нижней части плеча 39 -ближе к втулке 42 прикреплена сваркой упругая пластина 43, расположенная перпендикулярно к плоскости плеча 39. На грани упругой пластины.

близлежащей к плечу 39, имеется выс- .туп 44 пластины, который согнут вниз для обеспечения беспрепятственного перемещения упругой пластины под нижний

вал 7.

Правый конец 45 верхнего вала 8 выполнен- тоньше и находится в отверстии кронштейна 46, прикрепленного винтами к нижней поверхности крьпяки 6. На боковой поверхности вала 8 и на поверхности кронштейна установлены винты 47, завернутые в резьбовые выборки. На выступающие части винтов 47 зацеплены концы пружины 48, мящейся повернуть вал В по часовой стрелке (фиг.З и 5).

На выступающей за кронштейн 46 части .45 вала 8 запрессована втулка 49 с радионально расположенной пластиной 50 и сектором 51 устройства реверсивного поворота верхнего вала. Сектор 51 выполнен с кольцевым выступом 52. Пластина 50 расположена горизонтально и своей рабочей гранью упирается под действием пружины 48 в цилиндрический выступ 53, прикрепленный сваркой на кронштейне 46. Сектор 51 охватывает угол 90° и расположен на втулке 49 в противоположной стороне от пластины 50. -

Эксцентрично (выше вала 8) на боковине 4 установлено на валу 54. зубчатое колесо 55. Резьбовая часть вала 54 завернута в резьбовую выборку втулки 56, которая .удерживается на боковине винтом 57. На торце зубчатого колеса, обращенного к кронштейну 46, завернут в резьбовую выборку продольный выступ 58 квадратного сечения, причем резьбовая выборка под данный .выступ выполнена на таком расстоянии от оси вращения зубчатого колеса 55, что выступ 58 взаимодействует с гранью пластины 50 во всех его положениях, кроме того, когда она принимает вертикальное положение, пластина 50 не взаимодействует при ее вертикальном положении, так как ее длина t (расстояние от оси ее вращения до свободного- конца) выбрана меньше суммы расстояний h + 1, где h- расстояние между осями вращения зубчатого колеса 55 и пластины 50J 1 - расстояние от оси вращения зубчатого

На втулке 64 выполнена шестерня 67 с прямыми зубьями 68, причем шестерня 67 вьтолнена на таком расстоянии от торца втулки 64, что между шестер ней 67 и зубчатым колесом 55 остаетс зазор и при перемещении втулки 64 в правое крайнее положение зубья 68 шестерни 67 полностью входят в зацеп ление с зубьями зубчатого колеса 55. На обеих концах втулки 64 запрессова ны ступицы 69 кулачков 70, которые имеют квадратное сечение и расположе ны на ступице диаметрально. Левые ку лачки 70 имеют возможность взаимодействия с двумя цилиндрическими пальцами 71, запрессованными в цилин дрические выборки на храповом колесе 26. Каждый палец 71.выполнен тако длины, что (расстояние d) выступающая вправо от кулачков 70 часть несколько (на 1 мм) короче зазора S между торцами шестерни 67 и зубчатого колеса 55. Правые кулачки 70 расположены на втулке 64 на таком расстоянии от ее торца, что они в исход ном положении устройства при их вращении не -:3адевают за пальцы 61 диска 60. В левой части втулки 64 выпол нен кольцевой паз 72, куда входят два цилиндрических выступа 73, прикрепленные контактной сваркой на про тиволежащих гранях рычагов 74, котоколеса до ближней точки цилиндричес- 55 рые сварены к цилиндрической поверх- кого выступа 58.ности втулки 75. Последняя посажена

Соосно нижнему валу 7 на ёоковине 4 выполнена резьбовая выборка, на

на вертикальньш вал 76 и зафиксирова на стопорным винтом. Вал 76 установ

которую установлен приводной вал 59, который связывается с редуктором привода (не показан) и выполнен с диском 60 устройства поочередного вращения нижнего и верхнего валов. Диск 60 снабжен двумя запрессованными в .диаметрально выполненные отверстия пальцами 61. На противолежащих друг другу торцах диска 60 и храпового колеса 26 соосно их осям вращения выполнены цилиндрические глухие с дном выборки 62, в которые с возможностью вращения установлены направляющий палец 63 с втулкой 64, посаженной на нем по скользящей посадке. Втулка 64 выполнена короче расстояния между храповым колесом 26 и диском 60 приводного вала 59 и с правого торца поджата к храповому колесу пружиной

65 сжатия, правая часть которой расположена в цилиндрической выборке 66, выполненной на диске 60.

На втулке 64 выполнена шестерня 67 с прямыми зубьями 68, причем шестерня 67 вьтолнена на таком расстоянии от торца втулки 64, что между шестерней 67 и зубчатым колесом 55 остается зазор и при перемещении втулки 64 в правое крайнее положение зубья 68 шестерни 67 полностью входят в зацепление с зубьями зубчатого колеса 55. На обеих концах втулки 64 запрессованы ступицы 69 кулачков 70, которые имеют квадратное сечение и расположены на ступице диаметрально. Левые кулачки 70 имеют возможность взаимодействия с двумя цилиндрическими пальцами 71, запрессованными в цилиндрические выборки на храповом колесе 26. Каждый палец 71.выполнен такой длины, что (расстояние d) выступающая вправо от кулачков 70 часть несколько (на 1 мм) короче зазора S между торцами шестерни 67 и зубчатого колеса 55. Правые кулачки 70 расположены на втулке 64 на таком расстоянии от ее торца, что они в исходном положении устройства при их вращении не -:3адевают за пальцы 61 диска 60. В левой части втулки 64 выполнен кольцевой паз 72, куда входят два цилиндрических выступа 73, прикрепленные контактной сваркой на противолежащих гранях рычагов 74, которые сварены к цилиндрической поверх- ности втулки 75. Последняя посажена

на вертикальньш вал 76 и зафиксирована стопорным винтом. Вал 76 установлен в соосных отверстиях, просверленных на крышке 6, основании 1 и на его выступающей за крышку части посажена ступица 77 рычага 78. Ступица 77 зафиксирована стопорным винтом, а рычаг 78 расположен перпендикулярно (при виде сверху) нижним рычагом 74, несколько выступает за боковину 3 и расположен несколько вьше от него.

В выступающей части 2 основания 1 при помощи винта установлена стойка 79 в виде цилиндра, в верхней части которого удерживается винтом 80 подпружиненная пружиной 81 планка 82. Верхний согнутый конец пружины 81 упирается на боковую поверхность планки, а нижний - на поверхность штифта 83, запрессованного в отверстие на стойке 79. Планка 82 выполнена с выступом 84, расположенным над пазом 10 формообразующей части 9 вала 8, и с упорной поверхностью 85 на свободном конце. Свободный конец планки расположен между боковиной 3 и рычагом 78.

В наружной поверхности боковины 3 под рычагом 78 установлен шарнирно на пальце 86, который запрессован в отверстии, плоский рычаг 87, выпол- ненньш с выступающей вверх частью (выступом) 88 и вправо - частью 89. Конец выступающей вправо части 89 рычага согнут от поверхности боковины 3 на 90° и образует выступ 90. Выступ 88 упирается на упорную поверхность 85 планки 82 под действием пружины 91 растяжения, один конец котоВ первоначальном положении устрой ства плоский рычаг 87 должен нахорой вдет в согнутую часть 92 рычага

87, а второй вдет в выступающую часть 40 диться в правом крайнем положении винта 93, установленного на резьбо- (фиг.З). В этом положении подцружи- вой выборке боковины 3. Линейные размеры конфигурации рычага выбраны кон- структивно в зависимости от длинновых размеров рьхчага 78 и двух рычагов 74 так, что при исходном положении устройства правый выступ 90 рычага 87 находится на некотором расстоянии от плоскости, проходящей через паз 10

вала 8 (фиг.З). Конец выступа 88 ры- 50 расположенньй на кронштейне 46. Паз чага контактирует с наружной гранью 40 нижнего вала 7 также расположен рычага 78.вертикально под действием двух подУстройство поворота нижнего вала 7 пружиненных шариков 104, действующих

ненный плоский рычаг 87 покоится из- за упора его-верхнего выступа 88 на упорную поверхность 85 планки 82, ко 45 торая поджата к рычагу 87 под действием пружины 81. Паз 10 верхнего вала 8 находится вертикально, так как пластины 50 вала 8 под действием пружины 48 упираются на выступ.53,

в первоначальное положение выполнено

в виде тяги 94 круговой формы, жест- 55включения электродвигателя (не пока- ко (сваркой) прикрепленной к выпуклойзан) в вертикально расположенные па- части на конце собачки 24. В вьшук-зы 10 и 40 валов 8 и 7 заводят заго- лой части тяги вьшолнен паз 95, а еет овку - стальную ленту. Она давит-на

.

. fO

15

360849 6

свободный конец изогнут на 90 от поверхности боковины 3 и образует упор 96. Над тягой 94 установлен кулачок 97, прикрепленный сваркой к наружной боковой поверхности втулки 32. На левой грани боковины 3 с помощью пальца 98, запрессованного в отверстие на боковине и имеющего головку, установлен двуплечий рычаг 99, верхний конец которого несколько выступает за планку 82 вверх, а нижний расположен в пазу 95 тяги 94. Верхнее плечо рычага 99 выполнено с выступающим налево выступом 100, под действием которого рычаг имеет возможность поворота против часовой стрелки, а справа,от него на боковине 3 закреплен сваркой упор 101 в виде стержня для предотвращения поворота рычага по часовой стрелке. В нижней грани на боковине 3 выполнена пересекающаяся с осью вращения нижнего вала 7 цилиндрическая вертикальная выборка 102, а часть вала 7, находящаяся напротив этой выборки, выполнена овальной формы, причем большая ось вала перпендикулярна пазу 40 вала 7. За овальными поверхностями 103 расположены на выборке 102 шарики 104, толкатели 105, вьтолненные из бронзы и со сферической поверхностью-106 для шарика. Толкатели поджаты к шарикам пружинами 107 сжатия. Под нижней пружиной завернут винт 108 для удержания пружины 35 во время сборки.

Устройство работает следующим образом.

В первоначальном положении устройства плоский рычаг 87 должен нахо20

25

30

40 диться в правом крайнем положении (фиг.З). В этом положении подцружи-

50 расположенньй на кронштейне 46. Паз 40 нижнего вала 7 также расположен вертикально под действием двух подненный плоский рычаг 87 покоится из- за упора его-верхнего выступа 88 на упорную поверхность 85 планки 82, ко- 45 торая поджата к рычагу 87 под действием пружины 81. Паз 10 верхнего вала 8 находится вертикально, так как пластины 50 вала 8 под действием пружины 48 упираются на выступ.53,

на овальную поверхность 106. После

выступ 84 планки 82 и последняя наклоняется вправо, двигает верхнее плечо двуплечего рычага 99 вправо. При этом нижнее плечо рычага перемещается влево и выходит из паза 95 кривой тяги 94. Кривая тяга отстопо- ривается-рычагом 99 и под действием пружины 23 растяжения перемещается вместе с собачкой 24 вправо до зацепления собачки с зубьями храпового колеса 26. Упор 96 кривой тяги приближается к кулачку 97, но не соприкасается с ним.

При наклонении планки 82 вправо

Ш

втулку 64 вправо. При этом левые кулачки 70 отходят с конца пальцев 71 вправо на некоторое расстояние, прекращая тем самым передачу вращения храповому колесу 26 и нижнему валу 7 Так заканчивается формирование спиральной части зажима для чертежей.

Раскручиванию спиральной части за жима вместе с валом 7 в пределах упругой деформации материала препятствует собачка 24, действующая на зубья храпового колеса, которое выполнено за одно целое с валом 7, Пра вые кулачки 70, вращаясь .вместе с

упорная поверхность 85 планки отходит 5 пальцами 61, перемещаются вправо и

от выступа 88 рычага 87 и последний под действием пружины 91 растяжения наклоняется вправо (фиг.З, пунктир, положение I) до упора его выступа 90 в заготовку -ленту.

Выступ 88, действуя на конец рычага 78, поворачивает его против часовой стрелки (фиг.2, положение I). Жестко связанный посредством вертикального вала 76 рычаг 78 поворачивает параллельно расположенные рычаги 74 в положение I. При этом выступы 73 рычагов 74, действуя на стенку

принимают положение II, а зубья 68 шестерни 67 входят в зацепление (не показано) с зубьями зубчатого колеса 55. Последнее начинает вращаться про20 тив часовой стрелки и его выступ 58 свободно проходит между втулкой 49 и кольцевым выступом 52 сектора 51 и, встречаясь с гранью пластины 50, поворачивает в том же направлении плас25 тину 50. Сектор. 51, закрепленный на одной втулке 49 вместе с пластиной 50, также начинает вращаться против часовой стрелки, закрывая выступом i 52 проход для перемещения шестерни 67

кольцевого паза 72, перемещают втул- -30 влево (закрытие прохода изображено ку 64 вправо, деформируя пружину 65 пунктиром). При этом также поворачивается вал 8 и цилиндрическая часть 9 вала формирует полку зажима для черсжатия, шестерня приближается к зубтежеи и одновременно, действуя закручатому колесу 55, но не контактирует

с ним, находящиеся на концах втулки

кулачки 70 принимают положения I. Ле- 35 гленной частью ребра 13 на грань рывые кулачки 70 располагаются на конце чага 87, наклоняет рычаг влево до его

пальцев 71, а правые кулачки входят между вращающимися по часовой стрелке (если смотреть слева, фиг.1) пальцами 61 и,,контактируя с ними, пере- дают вращательное движение через втулку 64 и левые кулачки 70 пальцам 71. Последние вращают храповое колесо 26 и выполненный с ним за одно целое нижний вал 7. При этом Ьобачка 24 45 ный зазор), так как перемещению подскользит по зубьям храпового колеса, а лента навивается на вал 7.

После прохождения верхнего конца ленты за выступ 90 рычаг 87 под действием пружины 91 поворачивается еще 50 шестерни 67. При повороте вала 8 такпо часовой стрелке в положение II и его правая грань упирается на лыску 12 цилиндрической части 9 вала 8, а выступ 88 перемещает рычаги 78 и 74

в положение II. При переходе рычагов 55 на необходимый угол, определенный со-, 74 из положения I в положение II вые- отношениями длин тяги, рычага, собач- тупы- 73 рычагов 74 перемещают, дей- ки и радиуса храпового колеса. При

--- -I

:ствуя на стенку кольцевого паза 72, . повороте -храпового колеса 26 пово

втулку 64 вправо. При этом левые кулачки 70 отходят с конца пальцев 71 вправо на некоторое расстояние, прекращая тем самым передачу вращения храповому колесу 26 и нижнему валу 7. Так заканчивается формирование спиральной части зажима для чертежей.

Раскручиванию спиральной части зажима вместе с валом 7 в пределах упругой деформации материала препятствует собачка 24, действующая на зубья храпового колеса, которое выполнено за одно целое с валом 7, Правые кулачки 70, вращаясь .вместе с

пальцами 61, перемещаются вправо и

принимают положение II, а зубья 68 шестерни 67 входят в зацепление (не показано) с зубьями зубчатого колеса 55. Последнее начинает вращаться против часовой стрелки и его выступ 58 свободно проходит между втулкой 49 и кольцевым выступом 52 сектора 51 и, встречаясь с гранью пластины 50, поворачивает в том же направлении пластину 50. Сектор. 51, закрепленный на одной втулке 49 вместе с пластиной 50, также начинает вращаться против часовой стрелки, закрывая выступом i 52 проход для перемещения шестерни 67

тежеи и одновременно, действуя закрупервоначального положения. При этом планка 82 наклоняется влево и ее упорная поверхность 85 располагается напротив выступа 88 рычага 87 и в дальнейшем препятствует повороту рычага 87, а рычаги 78 и 74 не меняют свой положения (хотя между выступом 88 и рычагом 78 образуется значительпружиненной втулки 64, связанной с рычагами 74 и 78 через.кольцевой паз 72 и выступ 73, препятствует сектор 51, соприкасающийся с левым торцом

же поворачивается выступ 16 втулки 15. Выступ 16, шарнирно связанный посредством тяги 19 рычага 21 с .храповым колесом, поворачивает колесо 26

рачивается вал 7, который раскручивает по заданному закону навитую на вал 7 ленту, обеспечивая необходимое натяжение средней части зажима. Также поворачивается (по часовой стрелке, фиг.4) рукоятка 28, которая встречается при этом с горизонтально расположенным кулачком 30, поворачивает его и кулачок 97 против часовой стрелки до положения I (при этом кулачок 31 принимает положение, изображенное пунктиром). При дальнейшем повороте рукоятка 28 отХодит от конца кулачка 30 и принимает верхнее положение II. Кулачрк 31 при этом под собственным весом принимает вертикальное положение, а жестко связанные с ним через вал 29 кулачки 30 и 97 принимают свои первоначальные положения. При достижении пластиной 50 вертикального по- ложения между концом пластины 50 и боковой поверхностью выступа 58 образуется незначительный зазор (из-за того, что расстояние t г h + 1 где t - расстояние от оси вращения пластины 50 до ее свободного конца,- h - расстояние между колеса 55 и пластины 50; 1 - расстояние от оси колеса 55 до ближней точки выступа 58) и пластина 50, освободившись от выступа 58, под действием пружины 48 поворачивается в обратном направлении, т.е. по часовой стрелке до упора его грани в неподвижный выступ 53, закрепленный на кронштейне 46. При этом поворачивается против часовой стрелки втулка 27, а рукоятка 28 движется вниз и, встречаясь с кулачком 30, двигает его вниз. При этом поворачиваются жестко связанная с кулач- ком 30 .втулка 32 и вал 29. Закрепленный на втором конце вала 29 с помощью втулки кулачок 31, поворачиваясь против часовой стрелки, давит своим выступом 33 на плечо 41 двуплечего ры- чага 37 сталкивателя, а его другое плечо 39, отходя от поверхности боковины 3, освобождает зажим для чертежей от устройства. При перемещении плеча 39 перемещается упругий упор 43 (при этом нижняя часть зажима не трется о поверхность упора 43). При достижении рукояткой 28 нижнего крайнего положения ее конец отходит.от конца кулачка 30 и последний из по- ложения II переходит в первоначальное горизонтальное положение. Кулачок 31, жестко связанный с кулачком 30, также возвращается в вертикаль-

нов первоначальное положение. При повороте кулачка 30 под.действием рукоятки 28 по часовой стрелке поворачивается жестко закрепленный на втулке 32 кулачок 97, который, действуя на упор 96, перемещает влево тягу 94. При этом паз 95 тяги совмещается с нижним концом двуплечего рычага 99 и последний, поворачиваясь под действием выступа 100 против часовой стрелки, входит в паз 95 и стопорит в таком положении тягу 94. Жестко связанная с тягой собачка также принимает свое левое крайнее положение, при котором ее конец выходит из зацепления с зубьями храпового колеса 26. При повороте пластины 50 в первоначальное горизонтальное положение, сектор 51 также возвращается в первоначальное положение и отходит от левой торцовой поверхности шестерни 67, а втулка -64 под действием пружины 65 сжатия перемещается в левое крайнее положение. При этом шестерня 67 отходит от зубчатого колеса 55 и перестает вращать его, правые кулачки 70 выходят за свободный конец. пальцев 61, левые доходят-до торца храпового колеса 26. Рычаги 74 из-за перемещения их выступов 73 в кольцевом пазу 72 влево поворачиваются по часовой стрелке (фиг.2), а также поворачивают в этом направлении вертикальный вал 76 и рычаг 78. В левом крайнем положении втулки 64 она не вращается, так как правые кулачки 70 выходят за свободньй конец постоянно вращающихся вместе с приводным валом 59 пальцев 61. Нижний вал 7 также не вращается, и жестко связанное с ним храповое колесо 26 не находится в зацеплении с собачкой, поэтому он под действием подпружиненных шариков 104 контактирующих с его овальной поверхностью 103, принимает первоначальное положение, при котором его паз 40 расположен вертикально.

Далее в вертикально расположенные пазы 10 и 40 валов 8 и 7 устанавливают следующую ленту, изготовление и освобождение готового изделия осуществляются автоматически, аналогично описанному. Привод и приводной вал 59 вращаются постоянно.

В предлагаемом устройстве для гибки деталей операции поворота валов, возвращение их в первоначальное положение выполняются по сравнению с известным устройством автоматически.

что повышает удобство обслуживания и производительность устройства. Выполнением двуплечего рычага с пазом и за одно целое с упругим упором исключается трение зажима о упор,чем повышается работоспособность устрой- ства% ЛыЬка, выполненная на формообразующей части верхнего вала, увеличивает угол поворота пластинчатого рычага без дополнительных звеньев, что также повышает работоспособность устройства.

Формула изобретения

1. Устройство для .гибки деталей по авт. св. № 1316727, о т л и ч а - ю щ е е с я тем, что, с целью автоматизации процесса изготовления талей, сталкиватель заготовок выпол- нен в виде Г-образного рычага, при этом оно снабжено механизмами поочередного вращения нижнего и верхнего валов, поворота верхнего вала на не- обходимый угол и реверсирования валов в исходное положение, механизм поочередного вращения нижнего и верхнего валов выполнен ,в виде установленной на нижнем валу с возможностью осевого перемещения и свободного вра- щения подпружиненной втулки с шестерней. Кольцевым пазом и кулачками, ра- диально расположенными на ее концах, установленного соосно с нижним валом приводного вала с диском, пальцев, жестко закрепленных на торцовых поверхностях диска, и ..храпового колеса нижнего вала с возможностью взаимодействия с кулачками подпружиненной втулки, вертикального вала с жестко закрепленными на нем рычагами, верхний из которых установлен с возмож- ностью взаимодействия с плоским рычагом, а нижний выполнен с пальцами, жестко закрепленными перпендикулярно его поверхности и размещенными в кольцевом пазу подпружиненной втулки.

5

0 5 0 с 0 5

механизм поворота верхнего вала на необходимый угол, выполнен в виде втулки с сектором и пластиной, жестко посаженной на верхний вал, подпружиненный относительно станины, дополнительного вала и установленного на нем колеса с выступом на торце, имеющего возможность взаимодействия с пластиной втулки, дополнительный вап закреплен в станине эксцентрично верхнему валу с возможностью взаимодействия с шестерней подпружиненной втулки, кулачкового вала, один из кулачков которого вьшолнен-с возможностью взаимодействия с рукояткой верхнего вала, а другой - с плечом рычага сталкивателя, механизм реверсирования валов в исходное положение выполнен в виде криволинейной тяги с упором на конце и с пазом на криволинейной поверхности, жестко закрепленной на конце собачки с возможностью взаимодействия своим упором с одним из кулачков кулачкового вала, двуплечего рычага, установленного с возможностью взаимодействия верхним плечом с планкой, а нижним - со стенкой паза криволинейной тяги, и узла фиксации нижнего вала в исходном положении.

2.Устройство по П.1, отличающееся тем, что.узел фиксации нижнего вала в исходном положении вьшолнен в виде подпружиненных шариков, в станине перпендикулярно оси вращения нижнего вала выполнены полости, в которых размещены эти шарики, а нижний вал выполнен с шейкой овального поперечного сечения, взаимодействующей с шариками.

3.Устройство по п.2, отличающееся тем, что на плече сталкивателя выполнен паз под нижний вал, упор закреплен на плече сталкивателя,

а формообразующая часть верхнего вала вьшолнена с лыской на наружной по- верхности.

ВидА

.

ff 43 d1 32 фаг.д

18, 23

78

Д

1360849

78

Д

I I 31/ 18 26 27 ф112.

Г - Г

/ /

5/ GO

35

Фигб

4J

ME

39

Z 3S

m

Фuгi7

Фиг. 8

Вид Е

Л

Фиг,,$

вl/д

90

Фиг.10

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гибки деталей | 1985 |

|

SU1316727A2 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ДЕТАЛЕЙ | 2000 |

|

RU2212966C2 |

| Станок для изготовления из ленточного металла радиаторных пластин со скрученными спирально по перечными полосами | 1933 |

|

SU35797A1 |

| Знаковыбирающее устройство, например,для пишущих машин | 1971 |

|

SU522827A3 |

| Каретка кривовязюка к устройству дляВыРубКи зАгОТОВОК из пОлОСОВОгОМАТЕРиАлА | 1979 |

|

SU841732A1 |

| Машина для прошивки мотков нити | 1975 |

|

SU503955A1 |

| Швейный полуавтомат для выполнения коротких строчек | 1976 |

|

SU616351A1 |

| Швейный полуавтомат для изготовления прямых петель | 1968 |

|

SU649765A1 |

| Счетное наборное устройство | 1972 |

|

SU528891A3 |

| Устройство для гибки деталей | 1985 |

|

SU1269876A2 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для гибки деталей типа зажимов для чертежей. Целью изобретения является автоматизация изготовления деталей. Устройство содержит верхний и нижний формообразующие валы, причем нижний образует спираль зажима, а верхний отгибает горизонтальную полку. Устройство снабжено механизмами поочередного вращения . 82T87S 77 ЬД ,. п N W rJ / 2В 73 7nSBt68 B3 t i5 , ТО ./ нижнего и верхнего валов поворота верхнего вала на необходимый угол, механизмом реверсирования валов в исходное положение. Заготовку вертикально вводят в пазы формующих валов. Передний конец заготовки до ввода в паз верхнего вала давит на выступ планки 8 и поворачивает ее. Планка в свою очередь через систему рычагов передвигает подпружиненную втулку, которая передает вращение от приводного вала на нижний вал. При достижении заднего конца заготовки поверхности верхнего вала плоский .рычаг под действием пружины возвращается в исходное положение и возвращает за собой все связанные с ним рычаги; Благодаря автоматизации поворота валов повьшается производительность устройства. 2 з.п. ф-лы, 15 ил. сл со а: 00 4:;:ь Х К) В2

Фиг.П

Вид К

Фиг, 7J

we./

Фиг. 15

Редактор О.Головач

Составитель Е.Швец Техред М.Ходанич

Заказ 6178/13Тираж 731Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Г.Решетник

| Устройство для гибки деталей | 1985 |

|

SU1316727A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-23—Публикация

1985-11-04—Подача