Настоящее изобретение относится к каталитической композиции для применения в селективном восстановлении оксидов азота в отходящих газах по реакции с аммиаком или его предшественником.

Катализаторы для NH3-СКВ, т.е. селективное восстановление оксидов азота (NOx) с использованием аммиака в качестве восстановителя, хорошо известны из уровня техники. Эти катализаторы включают цеолитный материал, необязательно усовершенствованный медью или железом.

Задача, которую следует решить с помощью настоящего изобретения, заключается в предоставлении каталитической композиции и способа восстановления оксидов азота с DeNOx активностью при температурах реакции между 150 и 550°C.

Отходящие газы экономичных двигателей внутреннего сгорания помимо NOx содержат углеводороды, CO и сажевые частицы, которые могут быть восстановлены или удалены путем каталитического окисления. Следовательно, соответствующие настоящему изобретению каталитическая композиция и способ должны также включать активность в отношении окисления сажи и углеводородов одновременно с DeNOx активностью.

Наши недавние исследования обнаружили несколько примеров ярко выраженного синергетического эффекта в составных катализаторах, полученных путем механического смешивания кислого цеолитного или цеотипного порошка и соединений металлов с окислительно-восстановительной активностью.

Авторы изобретения обнаружили, что каталитическая композиция, содержащая один или большее количество кислых цеолитных или цеотипных компонентов, физически смешанных с одним или большим количеством соединений металлов с окислительно-восстановительной активностью, показала улучшенную активность в селективном восстановлении оксидов азота и окислении углеводородов, CO и сажи, содержащихся в отходящих газах.

Термин "соединения металлов с окислительно-восстановительной активностью", используемый в настоящем описании, относится к соединениям металлов, которые обратимо могут быть окислены и восстановлены с точки зрения изменений степени окисления (состояния окисления) металлического атома или соединения.

В соответствии с изложенными выше открытиями настоящее изобретение обеспечивает каталитическую композицию для селективного восстановления оксидов азота и окисления сажи, содержащую один или большее количество кислых цеолитных или цеотипных компонентов, выбранных из группы, состоящей из BEA, MFI, FAU, FER, CHA, MOR или их смесей, физически смешанных с одним или большим количеством соединений металлов с окислительно-восстановительной активностью, выбранных из группы, состоящей из Cu/Al2O3, Mn/Al2O3, CeO2-ZrO2, Ce-Mn/Al2O3 и их смесей.

Каталитические композиции, полученные путем механического смешивания указанных выше цеолитных или цеотипных материалов и металлических компонентов с окислительно-восстановительной активностью, смешанных согласно настоящему изобретению, проявляют ярко выраженный синергетический эффект. DeNOx активность таких составных катализаторов значительно превышает активность их индивидуальных компонентов.

Кислый цеолитный или цеотипный компонент может использоваться в протонированной форме или быть усовершенствованным при помощи Fe.

Предпочтительно, массовое соотношение между цеолитными компонентами и окислительно-восстановительными компонентами находится между 1:1 и 1:50.

В одном варианте выполнения изобретения окислительно-восстановительные компоненты диспергированы по подложке, выбранной из группы, состоящей из Al2O3, TiO2, SiO2, CeO2, ZrO2 или их смесей.

Обычно предпочтительно, чтобы среднее молярное соотношение Si/Al цеолитных компонентов согласно изобретению составляло от 5 до 100.

Описанная выше каталитическая композиция согласно изобретению может быть использована как материал для покрытия или как оболочка на структурированных телах металлических, керамических, оксидметаллических, SiC или диоксидкремниевых материалов или волокон.

Таким образом, изобретение также обеспечивает монолитное структурированное тело, покрываемое каталитической композицией, соответствующей любому из раскрытых выше вариантов выполнения изобретения. Монолитное структурированное тело предпочтительно изготовлено из металлических, керамических, оксидметаллических, SiC или диоксидкремниевых материалов или волокон.

Монолитное структурированное тело может быть в форме фильтра частиц, например фильтр с сотовой структурой или фильтр закрытого типа («wall flow»).

В другом варианте выполнения изобретения каталитическая композиция наносится на тело двумя или несколькими отдельными каталитическими слоями последовательно или двумя несколькими каталитическими слоями параллельно и при этом слои имеют различные составы или толщины слоев. Конкретными преимуществами, вытекающими из настоящего изобретения, являются:

1) Добавление CeO2-ZrO2, Cu/Al2O3, Mn/Al2O3 или Ce-Mn/Al2O3 к кислому цеолиту или цеотипу в протонированной форме или усовершенствованному железом заметно увеличивает DeNOx активность при Treact<250°C без увеличения количества цеолитного компонента. В этом случае суммарный объем катализатора увеличивается на объем добавленного окислительно-восстановительного компонента.

2) В альтернативном варианте количество дорогостоящего цеолитного/цеотипного компонента в составном катализаторе может быть значительно снижено за счет замещения эквивалентным объемом окислительно-восстановительного компонента. В таком случае суммарный объем катализатора остается постоянным, но количество цеолитного компонента может снижаться в 2-5 раз, без заметной потери DeNOx эффективности. Когда для получения препарата катализатора используется компонент Ce-Mn/Al2O3, наблюдается заметное улучшение в степени превращения NOx при Treact<250°C несмотря на сниженное количество цеолитного компонента.

3) Помимо благоприятной DeNOx активности, композиции [CeO2-ZrO2 + цеолиты/цеотипы] или [Ce-Mn/Al2O3 + цеолиты/цеотипы] демонстрируют значительную активность в отношении окислении сажи, что делает их многообещающими кандидатами для развития комплексных DeNOx-DeSoot каталитических систем.

4) Помимо благоприятной DeNOx активности, композиции [CeO2-ZrO2 + цеолиты/цеотипы] или [Ce-Mn/Al2O3 + цеолиты/цеотипы] демонстрируют значительно более низкий проскок аммония при высокой температуре благодаря селективному окислению избыточного аммиака.

Изобретение обеспечивает дополнительно способ селективного восстановления оксидов азота и окисления сажи, содержащихся в отходящем газе, причем способ включает стадию контактирования отходящего газа в присутствии аммиака с каталитической композицией, содержащей один или большее количество кислых цеолитных или цеотипных компонентов, выбранных из группы, состоящей из BEA, MFI, FAU, FER, CHA, MOR или их смесей, физических смешанных с одним или большим количеством соединений металлов с окислительно-восстановительной активностью, выбранных из группы, состоящей из Cu/Al2O3, Mn/Al2O3, CeO2-ZrO2, Ce-Mn/Al2O3 и их смесей.

Кислый цеолитный или цеотипный компонент может использоваться в протонированной форме или быть усовершенствованным при помощи Fe.

В одном варианте выполнения способа, соответствующего настоящему изобретению, один или большее количество соединений металлов с окислительно-восстановительной активностью диспергируются по подложке, выбранной из группы, состоящей из Al2O3, TiO2, SiO2, ZrO2 или их смесей.

В еще одном варианте выполнения способа, соответствующего настоящему изобретению, каталитическая композиция подвергается контактированию с отходящим газом при температуре ниже 250°C. В другом варианте выполнения способа, соответствующего настоящему изобретению, избыток аммиака селективно окисляется до азота при контакте с каталитической композицией.

Примеры

Пример 1

Синергетический эффект в NH3-DeNOx над каталитическими композициями CeO2-ZrO2 + H-Beta цеолит.

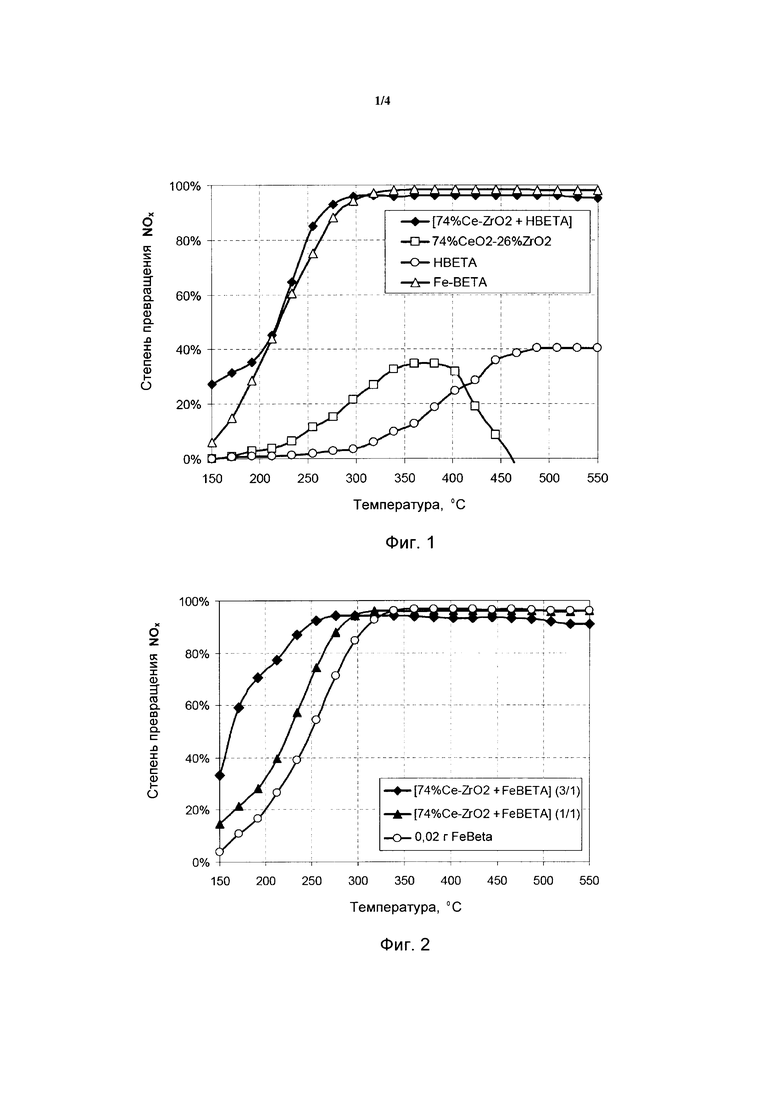

Составной катализатор [CeO2-ZrO2 + H-Beta цеолит] был получен путем тщательного смешивания порошка 74% мас. CeO2 - 26% мас. ZrO2 с порошком H-Beta цеолита при массовом соотношении 10. Это массовое соотношение приводит к объемному соотношению компонентов CeO2-ZrO2/H-Beta = 3/1 благодаря разнице в плотностях этих материалов. Порошки полностью перемалывали в агатовой ступке в течение 10-15 мин и подвергали пеллетизации. Пеллеты дробили и просеивали, собирая фракцию 0,2-0,4 мм для теста на определение каталитической активности. Аналогичным образом пеллетизированные 74% мас. CeO2 - 26% мас. ZrO2, H-Beta и Fe-Beta цеолит использовали в качестве контрольных образцов.

Катализаторы тестировали на определение NH3-DeNOx активности в температурном диапазоне 150-550°C. Тест проводили при следующих условиях: уменьшение температуры реакции со скоростью 2°C/мин, подаваемая газовая композиция: 500 част./млн NO, 540 част./млн NH3, 10% об. O2, 6% об. H2O, сбалансированная при помощи N2, получая полный поток 300 мл/мин.

Каталитическая нагрузка и полученная объемная скорость подачи газа:

0,197 г с 74% мас. CeO2-ZrO2 + 0,02 г H-Beta цеолита, объем катализатора 0,134 мл, объемная скорость подачи газа = 135000 ч-1.

В этих условиях составной катализатор CeO2-ZrO2 + H-Beta цеолит показал DeNOx активность, которая значительно превысила активности индивидуальных 74% мас. CeO2-ZrO2 (0,131 г CeO2-ZrO2, объем катализатора 0,067 мл, объемная скорость подачи газа = 270000 ч-1) и Н-Beta цеолита (0,04 г, объем катализатора 0,067 мл, объемная скорость подачи газа = 270000 ч-1), что свидетельствует о ярко выраженном синергетическом эффекте между компонентами составного катализатора, как показано на Фиг. 1.

Степень превращения NOx над составным катализатором является сходной со степенью превращения NOx над коммерческим Fe-Beta цеолитом (Fe-Beta) при 230-550°C и превышает степень превращения NOx над Fe-Beta цеолитом при 150-200°C.

Пример 2

Увеличенная DeNOx эффективность составного катализатора [CeO2-ZrO2 + Fe-Beta] при Treact<250°C.

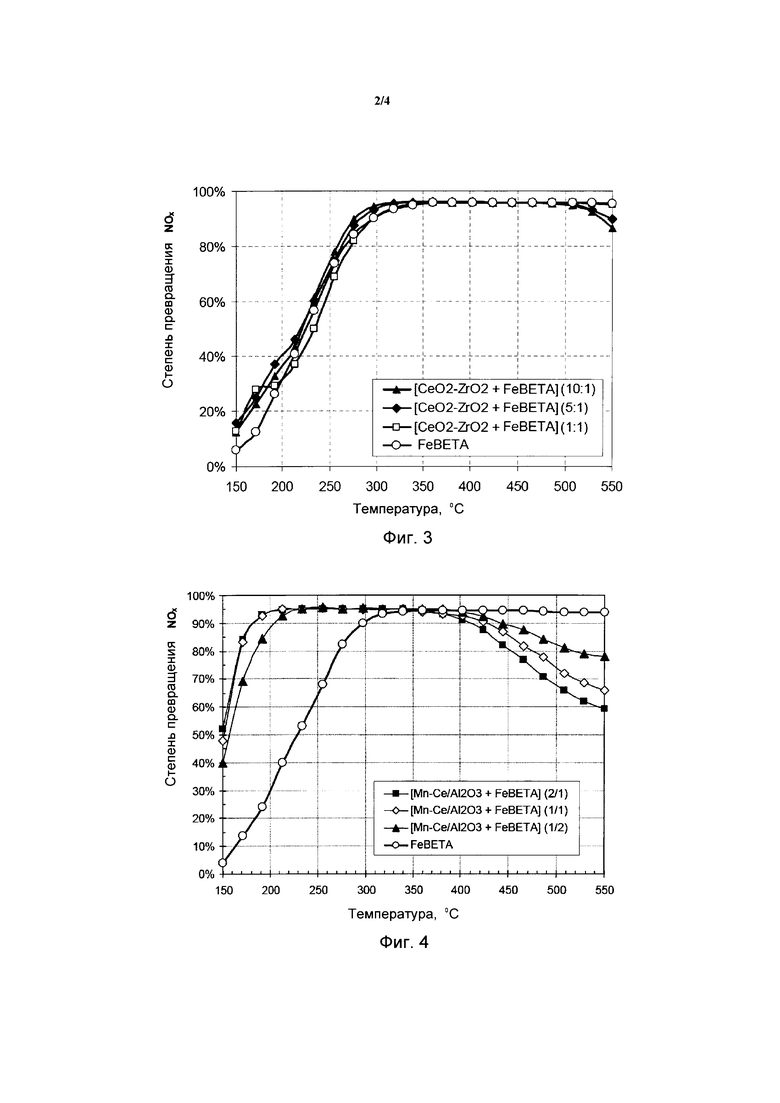

Два образца составного катализатора [CeO2-ZrO2 + Fe-Beta цеолит] были получены путем тщательного перемалывания порошков 74% мас. CeO2 - 26% мас. ZrO2 и Fe-Beta цеолита.

Первый образец получали путем смешивания порошков 74% мас. CeO2 - 26% мас. ZrO2 и Fe-Beta цеолита при массовом соотношении 3,3. Это массовое соотношение приводит к объемному соотношению компонентов 74% мас. CeO2 - 26% мас. ZrO2 / Fe-Beta в составном катализаторе = 1/1.

Второй образец получали путем смешивания порошков 74% мас. CeO2 - 26% мас. ZrO2 и Fe-Beta при массовом соотношении 10. Для второго образца объемное соотношение 74% мас. CeO2 - 26% мас. ZrO2 / Fe-Beta цеолита составляет 3/1.

После перемалывания в агатовой ступке в течение 10-15 мин полученные смеси были пеллетизированы. Пеллеты дробили и просеивали, собирая фракцию 0,2-0,4 мм для каталитического теста. Пеллетизированный аналогичным образом Fe-Beta цеолит использовали в качестве контроля.

Активности полученных образцов тестировали, используя следующие каталитические загрузки с одним и тем же количеством Fe-Beta цеолитного компонента в реакторе.

Первый образец с объемным соотношением 1/1 компонентов: [0,065 г 74% CeO2-ZrO2 + 0,02 г Fe-Beta цеолита].

Второй образец с объемным соотношением 3/1 компонентов: [0,197 г 74% CeO2-ZrO2 + 0,02 г Fe-Beta цеолита].

Контрольный образец: 0,02 г Fe-Beta цеолита.

Катализаторы тестировали на определение NH3-DeNOx активности в пределах температурного диапазона 150-550°C. Тест проводили при следующих условиях: уменьшение температуры реакции со скоростью 2°C/мин, подаваемая газовая композиция: 500 част./млн NO, 540 част./млн NH3, 10% об. O2, 6% об. H2O, сбалансированная при помощи N2, получая полный поток 300 мл/мин.

Содержание катализатора и полученная объемная скорость подачи газа:

[0,197 г 74% CeO2-ZrO2 + 0,02 г Fe-Beta цеолита], объем катализатора = 0,134 мл, объемная скорость подачи газа = 135000 ч-1;

[0,065 г 74% CeO2-ZrO2 + 0,02 г Fe-Beta цеолит], объем катализатора = 0,067 мл, объемная скорость подачи газа = 270000 ч-1;

0,02 Fe-Beta цеолит, объем катализатора = 0,034 мл, объемная скорость подачи газа = 540000 ч-1.

В этих условиях теста составные катализаторы [CeO2-ZrO2 + Fe-Beta цеолит] показали увеличенную DeNOx активность в пределах низкотемпературного диапазона (150-300°C), что значительно превысило активность индивидуального Fe-Beta цеолита, как показано на Фиг. 2. Важно отметить, что активность [CeO2-ZrO2 + Fe-Beta цеолит] улучшается, когда количество CeO2-ZrO2 компонента было увеличено.

Пример 3

Катализатор со сниженным количеством цеолитного компонента.

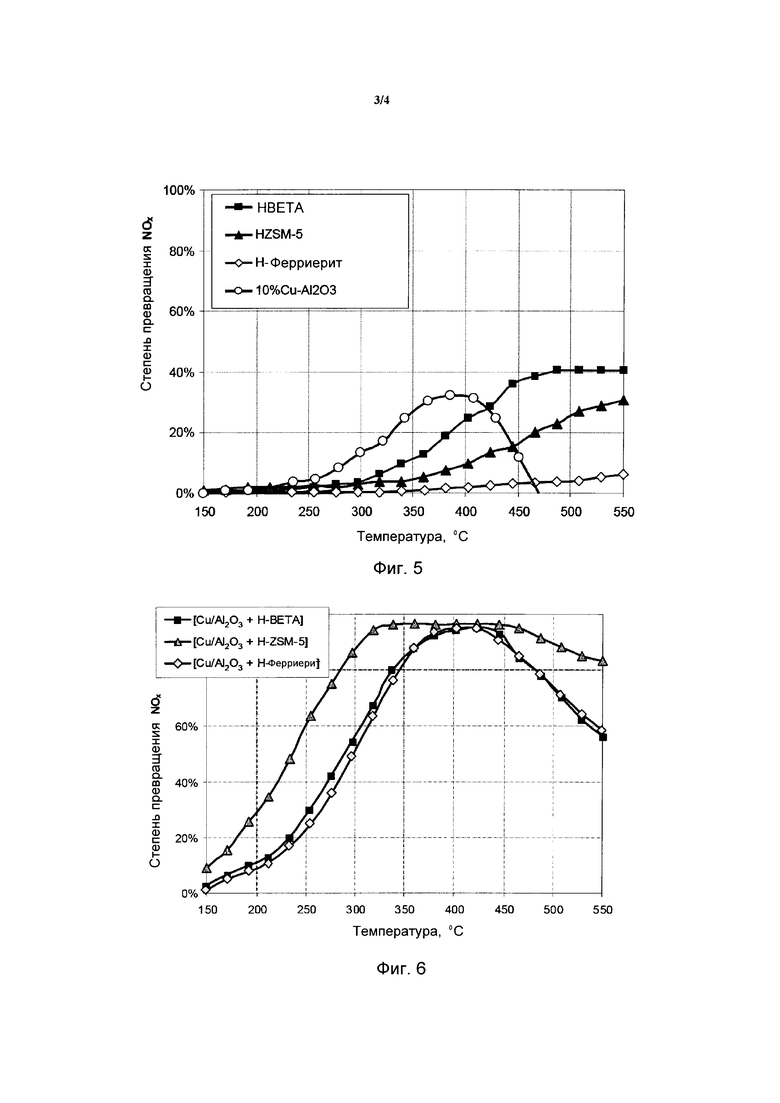

Три образца составного катализатора [CeO2-ZrO2 + Fe-Beta цеолита] были получены путем тщательного перемалывания порошка 74% мас. CeO2 - 26% мас. ZrO2 с порошком Fe-Beta цеолита.

Первый образец получали путем смешивания порошков 74% мас. CeO2 - 26% мас. ZrO2 и Fe-Beta при массовом соотношении 3,3. В этом случае объемное соотношение 74% мас. CeO2 - 26% мас. ZrO2 / Fe-Beta цеолит составляет 1/1.

Второй образец получали путем смешивания порошков 74% мас. CeO2 - 26% мас. ZrO2 и Fe-Beta цеолита при массовом соотношении 15,5. Для второго образца объемное соотношение компонентов 74% мас. CeO2 - 26% мас. ZrO2 и Fe-Beta цеолита составляет 5/1.

Третий образец получали путем смешивания порошков 74% мас. CeO2 - 26% мас. ZrO2 и Fe-Beta цеолита при массовом соотношении 30. Для третьего образца объемное соотношение компонентов 74% мас. CeO2 - 26% мас. ZrO2 и Fe-Beta цеолита составляет 10/1.

После перемалывания в агатовой ступке в течение 10-15 мин полученные смеси подвергались пеллетизации. Пеллеты дробили и просеивали, собирая фракцию 0,2-0,4 мм для каталитического теста. Пеллетизированный аналогичным образом Fe-Beta цеолит использовали в качестве контроля.

Активности полученных образцов определяли, используя следующую нагрузку катализатора с одним и тем же объемом катализатора в реакторе. Во всех экспериментах, описанных ниже, суммарный объем нагруженного катализатора составлял 0,067 мл, что приводит к объемной скорости подачи газа ~270000 ч-1.

Первый образец (1/1 об. соотношение компонентов): [0,065 г 74% мас. CeO2-ZrO2 + 0,02 г Fe-Beta цеолита].

Второй образец (5/1 об. соотношение компонентов): [0,109 г 74% мас. CeO2-ZrO2 + 0,007 г Fe-Beta цеолита].

Третий образец (10/1 об. соотношение компонентов): [0,119 г 74% мас. CeO2-ZrO2 + 0,0035 г Fe-Beta цеолита].

Контрольный образец: 0,02 г Fe-Beta цеолита.

Подаваемая газовая композиция: 540 част./млн NH3, 500 част./млн NO, 10% O2, 6% H2O, сбалансированная при помощи N2.

В этих условиях составные катализаторы [CeO2-ZrO2 + Fe-Beta цеолит] показали эффективности DeNOx активности, которые были по существу идентичными с эффективностью контрольного Fe-Beta цеолитного образца несмотря на значительно сниженное количество цеолитного катализатора (Fe-Beta цеолит), нагруженного в реактор как часть композита [CeO2-ZrO2 + Fe-Beta цеолит].

Данные на Фиг. 3 свидетельствуют о том, что количество цеолита может быть снижено по меньшей мере в 10 раз без потери в эффективности DeNOx активности [CeO2-ZrO2 + Fe-Beta цеолит] путем его замены на соответствующий объем CeO2-ZrO2.

Пример 4

Увеличенная эффективность DeNOx активности композитного катализатора [Ce-Mn/Al2O3 + Fe-Beta цеолит] при Treact<250°C.

Составные катализаторы [Ce-Mn/Al2O3 + Fe-Beta] получали путем тщательного смешивания порошка 15% мас. Ce - 15% мас. Mn / Αl2O3 с порошком Fe-Beta при массовом соотношении 0,8:1; 1,7:1 и 3,4:1, используя один и тот же суммарный объем катализатора. Эти массовые соотношения приводят к объемному соотношению компонентов Ce-Mn/Al2O3/Fe-Beta = 2/1; 1/1 и 1/2 из-за разницы плотностей этих материалов. Порошки тщательно перемалывали в агатовой ступке в течение 10-15 мин и затем пеллетизировали. Пеллеты дробили и просеивали, собирая фракцию 0,2-0,4 мм для определения каталитической активности. Пеллетизированный аналогичным образом Fe-Beta использовали в качестве контроля.

Катализаторы тестировали на определение NH3-DeNOx активности в температурном диапазоне 150-550°C. Тест проводили при следующих условиях: уменьшение температуры реакции со скоростью 2°C/мин, подаваемая газовая композиция: 500 част./млн NO, 540 част./млн NH3, 10% об. O2, 6% об. H2O, сбалансированная при помощи N2, получая суммарный поток 300 мл/мин.

Нагрузка катализатора: 0,04 г Fe-Beta и

[0,045 г Ce-Mn/Al2O3 + 0,013 г Fe-Beta] (соотношение 2/1), [0,034 г Ce-Mn/Al2O3 + 0,02 г Fe-Beta] (соотношение 1/1), [0,022 г Ce-Mn/Al2O3 + 0,027 г Fe-Beta] (соотношение 1/2).

В этих условиях все составные катализаторы [Ce-Mn/Al2O3 + Fe-Beta] показали DeNOx активность, которая значительно превысила активности индивидуальных Ce-Mn/Al2O3 и Fe-Beta при температурах ниже 350°C, что свидетельствует об ярко выраженном синергетическом эффекте между компонентами составного катализатора (Фиг. 4). Помимо этого проскок аммония на составных катализаторах был значительно ниже, чем для контрольного Fe-Beta катализатора, свидетельствуя о том, что эти составные системы могут использоваться в качестве объединенного DeNOx-ASC.

Пример 5

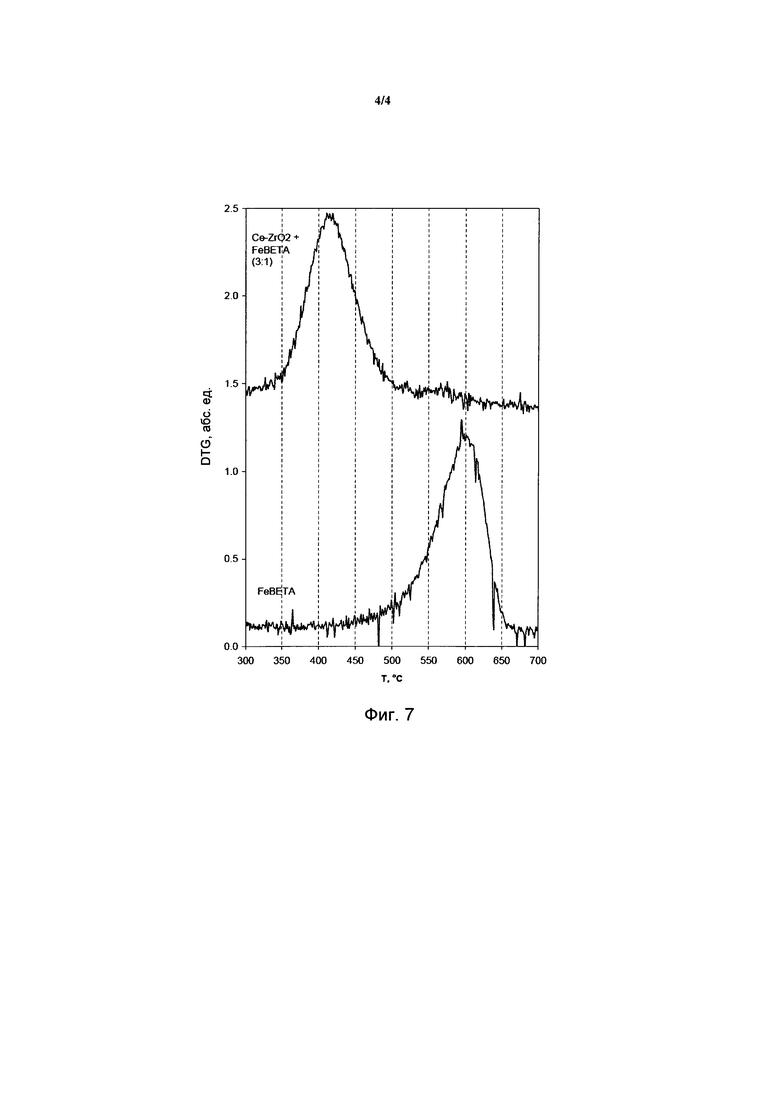

Увеличенная эффективность DeNOx активности составных катализаторов [10% мас. Cu/Al2O3 + H-цеолит].

Три образца составного катализатора [10% мас. Cu/Al2O3 + H-цеолит] были получены путем тщательного перемалывания 10% мас. Cu/Al2O3 и порошка H-Beta, H-ZSM-5 или H-ферриерита.

Первый образец получали путем смешивания порошков 10% мас. Cu/Al2O3 и H-Beta (Si/Al=20) при массовом соотношении 1/1.

Второй образец получали путем смешивания порошков 10% мас. Cu/Al2O3 и H-ZSM-5 (Si/Al=20) при массовом соотношении 1/1.

Третий образец получали путем смешивания порошков 10% мас. Cu/Al2O3 и H-ферриерита (Si/Al=32) при массовом соотношении 1/1.

После перемалывания в агатовой ступке в течение 10-15 мин полученные смеси пеллетизировали. Пеллеты дробили и просеивали, собирая фракцию 0,2-0,4 мм для теста на определение каталитической активности. Пеллетизированные аналогичным образом соответствующие цеолиты (H-Beta, H-ZSM-5 и H-ферриерит) использовали в качестве контроля.

Активности полученных образцов тестировали, используя следующую нагрузку катализатора с одним и тем же количеством цеолитного компонента в реакторе.

Первый образец с массовым соотношением компонентов 1/1: [0,040 г 10% мас. Cu/Al2O3 + 0,040 г H-Beta].

Второй образец с массовым соотношением компонентов 1/1: [0,040 г 10% мас. Cu/Al2O3 + 0,040 г H-ZSM-5].

Третий образец с массовым соотношением компонентов 1/1: [0,040 г 10% мас. Cu/Al2O3 + 0,040 г H-ферриерита].

Контрольные образцы: 0,040 г H-Beta; 0,040 г H-ZSM-5 или H-ферриерит или 0,040 г 10% мас. Cu/Al2O3.

Катализаторы тестировали на определение NH3-DeNOx активности в пределах температурного диапазона 150-550°C. Тест проводили при следующих условиях: уменьшение температуры реакции со скоростью 2°C/мин, подаваемая газовая композиция: 500 част./млн NO, 540 част./млн NH3, 10% об. 02, 6% об. H2O, уравновешенная при помощи N2, получая суммарный поток 300 мл/мин.

Загрузка катализатора и полученная объемная скорость подачи газа:

[0,040 г 10% мас. Cu/Al2O3 + 0,040 г H-Beta], объем катализатора = 0,134 мл, объемная скорость подачи газа = 135000 ч-1;

[0,040 г 10% мас. Cu/Al2O3 + 0,040 г H-ZSM-5], объем катализатора = 0,134 мл, объемная скорость подачи газа = 135000 ч-1;

[0,040 г 10% мас. Cu/Al2O3 + 0,040 г H-ферриерита], объем катализатора = 0,134 мл, объемная скорость подачи газа = 135000 ч-1.

Контрольные катализаторы

0,040 г H-Beta, объем катализатора = 0,067 мл,

объемная скорость подачи газа = 270000 ч-1;

0,040 г H-ZSM-5, объем катализатора = 0,067 мл,

объемная скорость подачи газа = 270000 ч-1;

0,040 г H-ферриерит, объем катализатора = 0,067 мл,

объемная скорость подачи газа = 270000 ч-1;

0,040 г Cu/Al2O3, объем катализатора = 0,067 мл,

объемная скорость подачи газа = 270000 ч-1.

В этих условиях теста составные катализаторы [10% мас. Cu/Al2O3 + H-цеолит] показали увеличенную DeNOx активность во всем температурном диапазоне (150-550°C), которая значительно превысила активность индивидуальных компонентов, что видно при сравнении Фиг. 5 и Фиг. 6.

Пример 6

Катализатор с увеличенной активностью в отношении окисления сажи [CeO2-ZrO2 + Fe-Beta] с объемным соотношением компонентов 3/1 получали, как описано в Примере 2. Для определения активности в отношении окисления сажи [CeO2-ZrO2 + Fe-Beta] часть пеллетизированного образца дробили и порошок катализатора смешивали с сажей ("Printex U", Degussa) при массовом соотношении катализатор/сажа = 1/10. Сажу и катализатор смешивали путем встряхивания в стеклянной бутылке в течение 5 мин, тем самым обеспечивая неплотный контакт между сажей и катализатором. Контрольный образец получали сходным образом, используя Fe-Beta порошок. Окисление сажи проводили при скорости изменения температуры = 10°C/мин в потоке сухого воздуха. Профили окисления сажи над [CeO2-ZrO2 + Fe-Beta] и Fe-Beta показаны на Фиг. 7. [CeO2-ZrO2 + Fe-Beta] имеет значительно более высокую активность в отношении окисления сажи, чем индивидуальный Fe-Beta, что подтверждается сдвигом максимума окисления сажи от ~600°C для (Fe-Beta + сажа) до ~420°C для ([CeO2-ZrO2 + Fe-Beta] + сажа).

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕ СОДЕРЖАЩИЙ МЕТАЛЛА ПЛАТИНОВОЙ ГРУППЫ КАТАЛИЗАТОР ОКИСЛЕНИЯ ПРОСКОЧИВШЕГО АММИАКА | 2015 |

|

RU2715701C2 |

| СОДЕРЖАЩЕЕ МЕДЬ МОЛЕКУЛЯРНОЕ СИТО ИЗ ЛЕВИНА ДЛЯ СЕЛЕКТИВНОГО ВОССТАНОВЛЕНИЯ NOx | 2010 |

|

RU2600565C2 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР С ДВОЙНОЙ ФУНКЦИЕЙ | 2012 |

|

RU2597090C2 |

| СИСТЕМА СНИЖЕНИЯ ТОКСИЧНОСТИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 2009 |

|

RU2497577C2 |

| ОКИСЛИТЕЛЬНЫЙ КАТАЛИЗАТОР | 2011 |

|

RU2505355C1 |

| КАТАЛИЗАТОР-АДСОРБЕР NO | 2017 |

|

RU2747358C2 |

| КАТАЛИЗАТОРЫ СКВ: ПЕРЕХОДНЫЙ МЕТАЛЛ/ЦЕОЛИТ | 2008 |

|

RU2506989C2 |

| ЖЕЛЕЗОСОДЕРЖАЩИЙ ЦЕОЛИТ, СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ ЦЕОЛИТОВ И СПОСОБ КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА | 2010 |

|

RU2587078C2 |

| КАТАЛИЗАТОРЫ ОБРАБОТКИ НЕСТАЦИОНАРНЫХ ВЫБРОСОВ NO | 2010 |

|

RU2582341C2 |

| ФИЛЬТР ТВЕРДЫХ ЧАСТИЦ ВЫХЛОПА ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2587086C2 |

Настоящее изобретение относится к каталитической композиции для применения в селективном восстановлении оксидов азота в отходящих газах по реакции с аммиаком, к монолитному структурированному телу, покрытому каталитической композицией, и к способу селективного окисления оксидов азота и окисления сажи в присутствии аммиака. Каталитическая композиция состоит из кислого цеолитного или цеотипного компонента ВЕА, физически смешанного с окислительно-восстановительным компонентом, состоящим из CeO2-ZrO2, или кислого цеолитного или цеотипного компонента FER, физически смешанного с Cu/Al2O3. Каталитическая композиция, содержащая кислые цеолитные или цеотипные компоненты, физически смешанные с соединениями металлов с окислительно-восстановительной активностью, показала улучшенную активность в селективном восстановлении оксидов азота и окислении углеводородов, CO и сажи, содержащихся в отходящих газах. 3 н. и 11 з.п. ф-лы, 7 ил., 6 пр.

1. Каталитическая композиция для селективного восстановления оксидов азота реакцией с аммиаком в качестве восстановителя и для окисления сажи, причем указанная каталитическая композиция состоит из кислого цеолитного или цеотипного компонента ВЕА, физически смешанного с окислительно-восстановительным компонентом, состоящим из CeO2-ZrO2, или кислого цеолитного или цеотипного компонента FER, физически смешанного с Cu/Al2O3.

2. Каталитическая композиция по п. 1, в которой массовое соотношение между цеолитным или цеотипным компонентом и окислительно-восстановительным компонентом составляет между 1:1 и 1:50.

3. Каталитическая композиция по п. 1, в которой кислый цеолитный или цеотипный компонент находится в протонированной форме или является промотированным Fe.

4. Каталитическая композиция по п. 1, в которой среднее молярное соотношение Si/Al кислых цеолитных или цеотипных компонентов составляет от 5 до 100.

5. Каталитическая композиция по любому из пп. 1-4, в которой кислый цеолитный или цеотипный компонент ВЕА является бета-цеолитом и кислый цеолитный или цеотипный компонент FER является ферриеритом.

6. Монолитное структурированное тело, покрытое каталитической композицией по любому из пп. 1-5.

7. Монолитное структурированное тело по п. 6, где указанное монолитное структурированное тело находится в форме фильтра частиц.

8. Монолитное структурированное тело по п. 6 или 7, в котором каталитическая композиция нанесена в качестве покрытия на тело в два или несколько отдельных каталитических слоев последовательно или в два или несколько каталитических слоев параллельно и в котором слои имеют различные составы или толщины слоев.

9. Способ селективного восстановления оксидов азота и окисления сажи, которые содержатся в отходящем газе, включающий стадию приведения в контакт отходящего газа в присутствии аммиака с каталитической композицией из кислого цеолитного или цеотипного компонента ВЕА, физически смешанного с окислительно-восстановительным компонентом, состоящим из CeO2-ZrO2, или кислого цеолитного или цеотипного компонента FER, физически смешанного с Cu/Al2O3.

10. Способ по п. 9, в котором каталитическую композицию приводят в контакт с отходящим газом при температуре ниже 250°C.

11. Способ по п. 9, в котором избыток аммиака селективно окисляется до азота путем контакта с каталитической композицией.

12. Способ по п. 9, в котором кислые цеолитные или цеотипные компоненты находятся в протонированной форме или являются промотированными Fe.

13. Способ по п. 9, в котором среднее молярное соотношение Si/Al кислых цеолитных или цеотипных компонентов составляет от 5 до 100.

14. Способ по любому из пп. 9-13, в котором кислый цеолитный или цеотипный компонент ВЕА является бета-цеолитом и кислый цеолитный или цеотипный компонент FER является ферриеритом.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| JP 2006136776 A, 01.06.2006 | |||

| EP 2075063 A1, 01.07.2009 | |||

| US 20090263297 A1, 22.10.2009 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 6770251 B2, 03.08.2004 | |||

| US 20090304566 A1, 10.12.2009 | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| СОСТАВ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ И ОКСИДА ЦЕРИЯ С ПОВЫШЕННОЙ ВОССТАНОВИТЕЛЬНОЙ СПОСОБНОСТЬЮ И СТАБИЛЬНОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ, СПОСОБ ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЕ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2007 |

|

RU2407584C2 |

Авторы

Даты

2017-01-23—Публикация

2012-05-02—Подача