ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение направлено на катализаторы и способы удаления аммиака из отходящих газов, которые подвергались процессу селективного каталитического восстановления (SCR) оксидов азота (NOx) посредством введения аммиака. А именно, настоящее изобретение ориентировано на смешанный катализатор, имеющий слой, содержащий катализатор SCR, и слой, содержащий катализатор окисления, где катализатор окисления содержит по меньшей мере два металла, выбираемых из заданных групп, и слой, содержащий катализатор окисления, не содержит металла платиновой группы (PGM).

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Сгорание топлива на основе углеводородов на электростанциях и в двигателях приводит к образованию отходящего или выхлопного газа, который содержит, по большей части, относительно безвредные азот (N2), водяной пар (H2O) и углекислый газ (CO2). Но отходящие и выхлопные газы также содержат относительно небольшую долю вредных и/или токсичных веществ, таких как угарный газ (CO) из-за неполного сгорания, углеводороды (HC) за счет несгоревшего топлива, оксиды азота (NOx) из-за избыточных температур сгорания, а также твердые примеси (главным образом, сажа). Чтобы уменьшить вредное воздействие на окружающую среду выпускаемого в атмосферу отходящего и выхлопного газа, желательно устранить или уменьшить количество нежелательных компонентов, предпочтительно посредством способа, который, в свою очередь, не приводит к образованию других вредных или токсичных веществ.

Как правило, отходящие газы электростанций и выхлопные газы работающих на обедненной смеси газовых двигателей обладают суммарным окислительным действием из-за высокого относительного содержания кислорода, который подают для обеспечения достаточной степени сгорания углеводородного топлива. В таких газах один из самых тяжелых для удаления компонентов представляет собой NOx, который включает оксид азота (NO), диоксид азота (NO2) и закись азота (N2O). Восстановление NOx до N2 является особенно проблематичным, поскольку выхлопной газ содержит достаточное количество кислорода, чтобы способствовать окислительным реакциям вместо восстановления. Несмотря на это NOx можно восстанавливать посредством способа, общеизвестного под названием селективное каталитическое восстановление (SCR). Способ SCR включает превращение NOx в элементарный азот (N2) и воду в присутствии катализатора и с помощью азотсодержащего восстановителя, такого как аммиак. В способе SCR газообразный восстановитель, такой как аммиак, добавляется в поток выхлопного газа до приведения выхлопного газа в контакт с катализатором SCR. Восстановитель адсорбируется на катализаторе, и протекает реакция восстановления NOx, по мере того как газы проходят сквозь или через подложку с катализатором. Химическое уравнение для стехиометрических реакций SCR при использовании аммиака представляет собой:

4NO+4NH3+O2→4N2+6H2O

2NO2+4NH3+O2→3N2+6H2O

NO+NO2+2NH3→2N2+3H2O

В большинстве способов SCR используется избыток аммиака по отношению к стехиометрическому количеству, чтобы обеспечить максимальную конверсию NOx. Непрореагировавший аммиак, который минует процесс SCR (также называемый «проскок аммиака»), является нежелательным, поскольку выпускаемый газообразный аммиак может отрицательно воздействовать на атмосферу и может реагировать с другими образующимися в процессе горения компонентами. Для снижения количества проскочившего аммиака, системы SCR могут включать катализатор окисления аммиака (AMOX) (также известный как катализатор окисления проскочившего аммиака (ASC)), находящийся ниже по потоку относительно катализатора SCR.

Известны катализаторы, предназначенные для окисления избытка аммиака в выхлопном газе. Например, в патенте США №7393511 описывается катализатор окисления аммиака, содержащий благородный металл, такой как платина, палладий, родий или золото на носителе, состоящем из диоксида титана, оксида алюминия, диоксида кремния, диоксида циркония и т.д. Другой катализатор окисления аммиака содержит первый слой из оксида ванадия, оксида вольфрама и оксида молибдена на носителе из диоксида титана, а также второй слой, состоящий из платины на носителе из диоксида титана (см., например, патенты США №№ 8202481 и 7410626). Однако эти катализаторы являются не очень эффективными при конверсии аммиака, особенно при относительно низких температурах. Большинство известных систем для окисления избыточного аммиака основаны на дорогих благородных металлах в качестве компонента в катализаторе окисления. Соответственно, в данной области остается потребность в улучшенных катализаторах окисления проскочившего аммиака. Настоящее изобретение среди прочего удовлетворяет данную потребность.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном из аспектов изобретения катализатор окисления проскочившего аммиака содержит катализатор SCR и катализатор окисления, где катализатор окисления содержит по меньшей мере один первый металл, выбираемый из группы, состоящей из меди (Cu), железа (Fe), кобальта (Co), никеля (Ni) и хрома (Cr), и по меньшей мере один второй металл, выбираемый из группы, состоящей из неодима (Nd), бария (Ba), церия (Ce), лантана (La), празеодима (Pr), магния (Mg), кальция (Ca), марганца (Mn), цинка (Zn), ниобия (Nb), циркония (Zr), молибдена (Мо), олова (Sn), тантала (Ta) и стронция (Sr), при этом катализатор окисления проскочившего аммиака не содержит металла платиновой группы. Катализатор SCR и катализатор окисления могут присутствовать на носителе в виде смеси или в виде слоев.

В другом аспекте изобретения двухслойный катализатор окисления проскочившего аммиака слоя может содержать слой, содержащий катализатор SCR и слой, содержащий катализатор окисления, где катализатор окисления содержит по меньшей мере один первый металл, выбираемый из группы, состоящей из меди (Cu), железа (Fe), кобальта (Co), никеля (Ni) и хрома (Cr), а также по меньшей мере один второй металл, выбираемый из группы, состоящей из неодима (Nd), бария (Ba), церия (Ce), лантана (La), празеодима (Pr), магния (Mg), кальция (Ca), марганца (Mn), цинка (Zn), ниобия (Nb), циркония (Zr), молибдена (Мо), олова (Sn), тантала (Ta) и стронция (Sr), при этом катализатор окисления проскочившего аммиака не содержит металла платиновой группы. Слой, содержащий катализатор SCR, также называемый слоем SCR, а также слой, содержащий катализатор окисления, также называемый слоем катализатора окисления, могут обеспечиваться в различных конфигурациях либо на одной подложке, либо на различных подложках.

В еще одном аспекте изобретения способ получения катализатора окисления проскочившего аммиака включает: (a) создание состава для нанесения пористого покрытия, содержащего смесь катализатора SCR и катализатора окисления, содержащего по меньшей мере один первый металл, выбираемый из группы, состоящей из меди (Cu), железа (Fe), кобальта (Co), никеля (Ni) и хром (Cr), и по меньшей мере один второй металл, выбираемый из группы, состоящей из неодима (Nd), бария (Ba), церия (Ce), лантана (La), празеодима (Pr), магния (Mg), кальция (Ca), марганца (Mn), цинка (Zn), ниобия (Nb), циркония (Zr), молибдена (Мо), олова (Sn), тантала (Ta) и стронций (Sr), при этом катализатор окисления проскочившего аммиака не содержит металла платиновой группы; (b) нанесение пористого покрытия на подложку; (c) сушку пористого покрытия на подложке; и (d) прокаливание пористого покрытия на подложке.

В еще одном аспекте изобретения способ получения двухслойного катализатора окисления проскочившего аммиака включает: (a) создание слоя катализатора окисления на подложке путем нанесения на подложку слоя катализатора окисления в виде пористого покрытия, содержащего катализатор окисления, содержащий по меньшей мере один первый металл, выбираемый из группы, состоящей из меди (Cu), железа (Fe), кобальта (Co), никеля (Ni) и хрома (Cr), и по меньшей мере один второй металл, выбираемый из группы, состоящей из неодима (Nd), бария (Ba), церия (Ce), лантана (La), празеодима (Pr), магния (Mg), кальция (Ca), марганца (Mn), цинка (Zn), ниобия (Nb), циркония (Zr), молибдена (Мо), олова (Sn), тантала (Ta) и стронция (Sr), где катализатор окисления проскочившего аммиака не содержит металла платиновой группы, (b) сушку слоя катализатора окисления в виде пористого покрытия на подложке, (c) прокаливание слоя катализатора окисления в виде пористого покрытия на подложке, (d) создание слоя SCR, размещенного поверх слоя катализатора окисления путем нанесения слоя SCR в виде пористого покрытия, содержащего катализатор SCR, на созданный на стадии (c) прокаленный слой катализатора окисления на подложке, (e) сушку слоя SCR в виде пористого покрытия на прокаленном слое катализатора окисления на подложке и (f) прокаливание слоя SCR в виде пористого покрытия на прокаленном слое катализатора окисления в виде пористого покрытия на подложке.

В еще одном аспекте изобретения способ получения двухслойного катализатора окисления проскочившего аммиака включает (a) создание слоя катализатора окисления на подложке путем размещения на подложке слоя катализатора окисления в виде пористого покрытия, содержащего по меньшей мере один первый металл, выбираемый из группы, состоящей из меди (Cu), железа (Fe), кобальта (Co), никеля (Ni) и хрома (Cr), и по меньшей мере один второй металл, выбираемый из группы, состоящей из неодима (Nd), бария (Ba), церия (Ce), лантана (La), празеодима (Pr), магния (Mg), кальция (Ca), марганца (Mn), цинка (Zn), ниобия (Nb), циркония (Zr), молибдена (Мо), олова (Sn), тантала (Ta) и стронция (Sr), при этом катализатор окисления проскочившего аммиака не содержит металла платиновой группы, (b) сушку слоя катализатора окисления в виде пористого покрытия на подложке, (c) создание слоя SCR, размещенного поверх слоя катализатора окисления, путем нанесения пористого покрытия SCR, содержащего катализатор SCR, поверх слоя катализатора окисления на подложке, созданного на стадии (b), (d) сушку слоя SCR в виде пористого покрытия на прокаленном слое катализатора окисления, размещенном на подложке, и (e) прокаливание слоя катализатора окисления в виде пористо покрытия и слоя SCR в виде пористого покрытия на подложке.

В другом аспекте изобретения способ получения двухслойного катализатора окисления проскочившего аммиака включает (a) создание слоя SCR катализатора SCR на подложке путем нанесения на участок подложки пористого покрытия, содержащего катализатор SCR; (b) сушку слоя SCR в виде пористого покрытия на подложке; (c) необязательно прокаливание слоя SCR в виде пористого покрытия на подложке; (d) создание слоя катализатора окисления, состоящего из катализатора окисления, содержащего по меньшей мере один первый металл, выбираемый из группы, состоящей из меди (Cu), железа (Fe), кобальта (Co), никеля (Ni) и хрома (Cr), и по меньшей мере один второй металл, выбираемый из группы, состоящей из неодима (Nd), бария (Ba), церия (Ce), лантана (La), празеодима (Pr), магния (Mg), кальция (Ca), марганца (Mn), цинка (Zn), ниобия (Nb), циркония (Zr), молибдена (Мо), олова (Sn), тантала (Ta) и стронция (Sr), при этом катализатор окисления проскочившего аммиака не содержит металла платиновой группы, на участке подложки путем нанесения на участок подложки пористого покрытия на основе катализатора окисления, содержащего катализатор окисления; (e) сушку слоя катализатора окисления на подложке; и (f) прокаливание по меньшей мере катализатора окисления на подложке.

В еще одном аспекте изобретения способы снижения концентрации аммиака в потоке отходящего газа, образованного источником горения, включают осущетсвление контакта содержащего аммиак потока отходящего газа с катализатором окисления проскочившего аммиака или двухслойным катализатором окисления проскочившего аммиака согласно описанному в данном документе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение может быть понято исходя из следующего подробного описания при прочтении в сочетании с прилагаемыми чертежами.

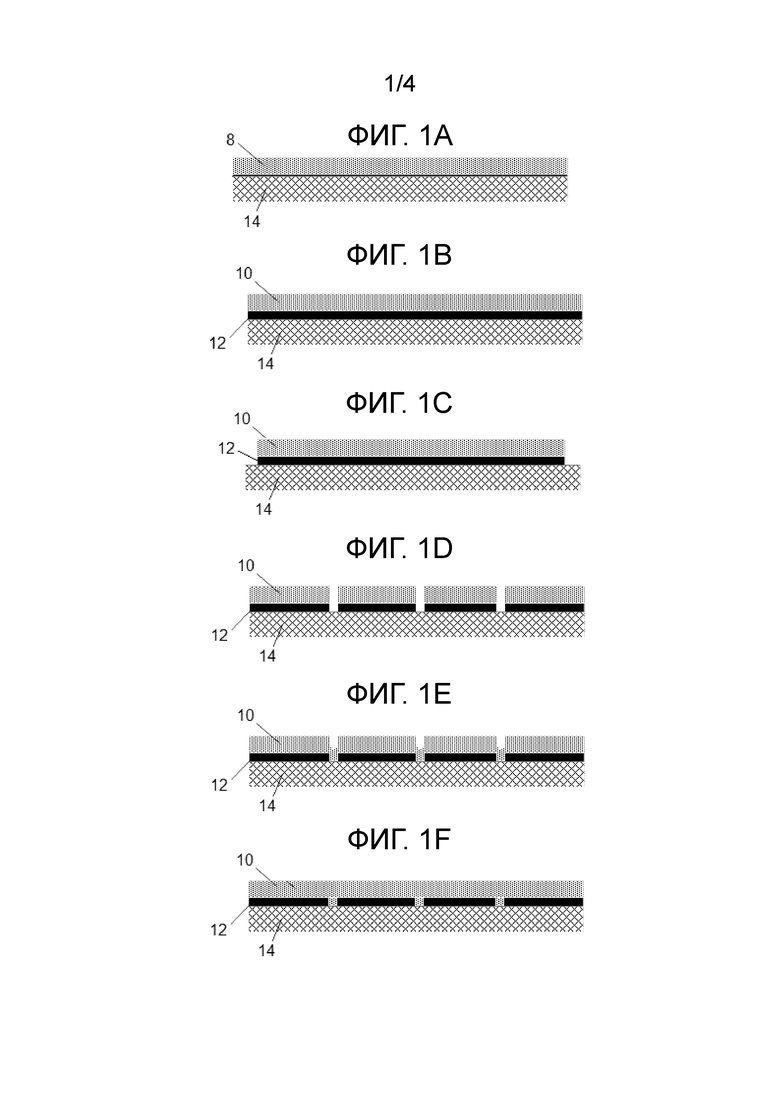

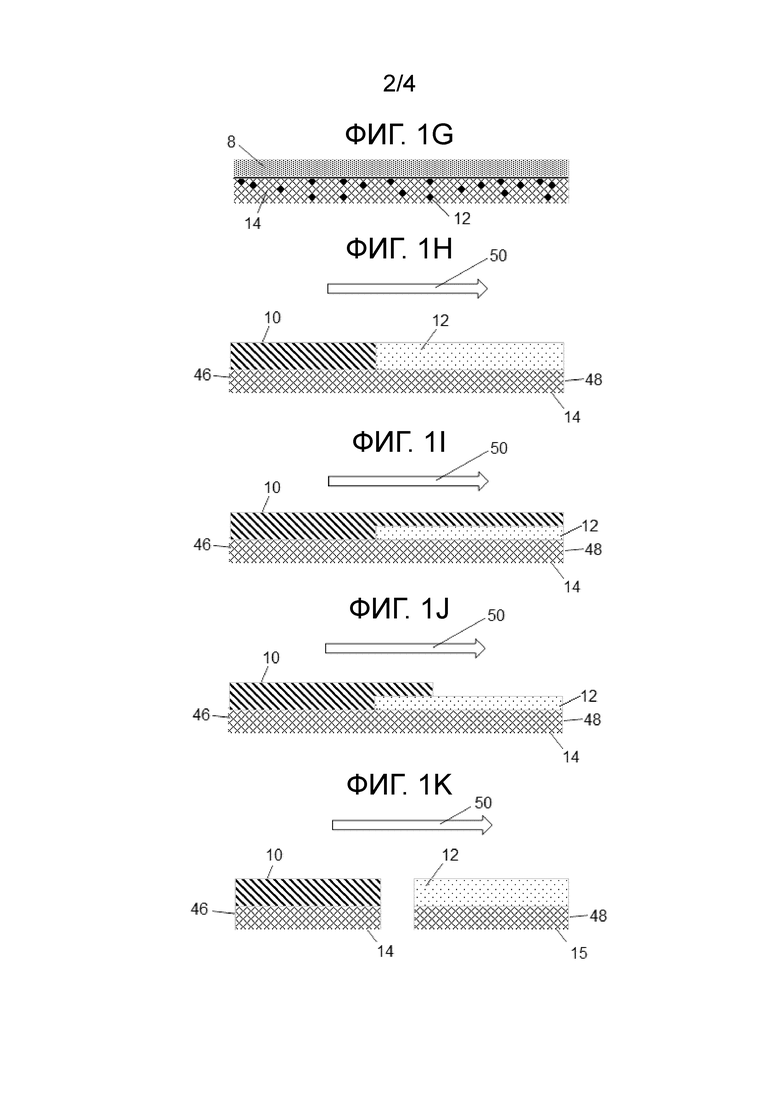

Фигуры 1A-1L представляют собой чертежи конфигураций катализаторных изделий, показывающих расположения катализатора SCR и катализатора окисления.

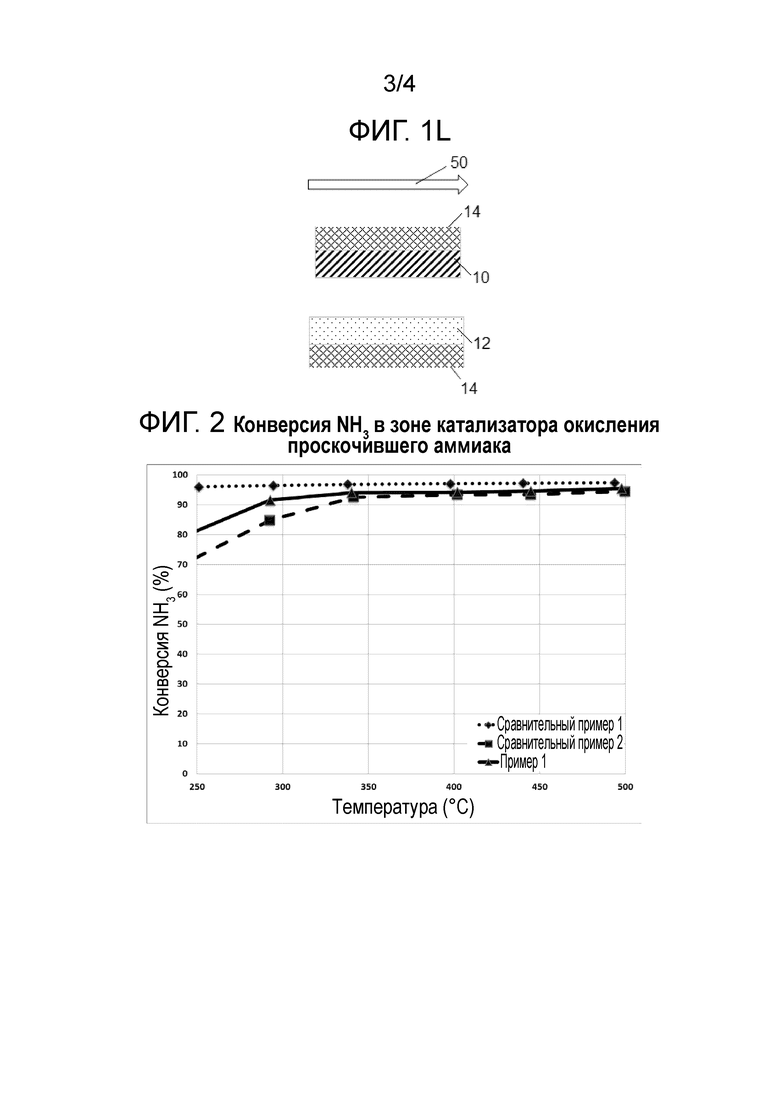

Фигура 2 представляет собой график, иллюстрирующий процент конверсии NH3 в зоне катализатора окисления проскочившего аммиака согласно одному из вариантов осуществления катализатора согласно настоящему изобретению, при сравнении с показателями конверсии NH3 при использовании двух различных катализаторов на основе металлов платиновой группы.

Фигура 3 представляет собой график, иллюстрирующий процент селективности по NOx в зоне катализатора окисления проскочившего аммиака согласно одному из вариантов осуществления катализатора согласно настоящему изобретению, при сравнении с показателями конверсии NH3 при использовании двух различных катализаторов на основе металлов платиновой группы.

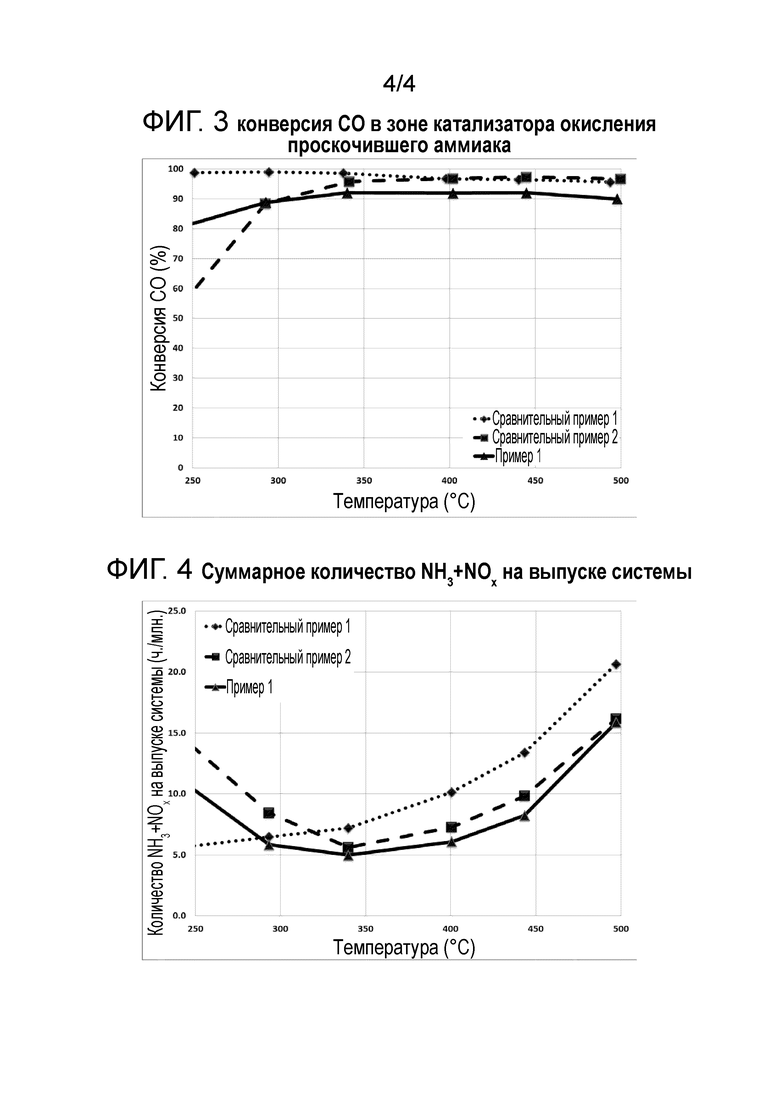

Фигура 4 представляет собой график, иллюстрирующий суммарный выпуск NH3 и NOx (в ч./млн.) в зоне катализатора окисления проскочившего аммиака согласно одному из вариантов осуществления катализатора согласно настоящему изобретению, при сравнении с показателями конверсии NH3 при использовании двух различных катализаторов на основе металлов платиновой группы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В контексте данного описания и приложенной формулы изобретения, формы единственного числа включают определяемые объекты во множественном числе, если контекст явно не указывает на другое. Таким образом, например, упоминание «катализатора» включает смесь из двух или более катализаторов и т.п.

В данном контексте термин «прокаливать» или «прокаливание» означает нагревание материала в присутствии воздуха или кислорода. Это определение согласуется с определением прокаливания согласно IUPAC. (IUPAC. Compendium of Chemical Terminology, 2nd ed. (the «Gold Book»). Составлено A. D. McNaught и A. Wilkinson. Blackwell Scientific Publications, Oxford (1997). Откорректированная онлайн XML-версия: http://goldbook.iupac.org (2006-) создана M. Nic, J. Jirat, B. Kosata; обновления составлены A. Jenkins. ISBN 0-9678550-9-8. doi:10.1351/ goldbook.) Прокаливание осуществляется для того, чтобы осуществить разложение соли металла и поспособствовать обмену ионов металла в катализаторе, а также для сцепления катализатора с подложкой. Температуры, используемые при прокаливании, зависят от компонентов в подлежащем прокаливанию материале, и как правило имеют значение в диапазоне от приблизительно 400°C до приблизительно 900°C при длительности приблизительно от 1 до 8 часов. В некоторых случаях прокаливание может осуществляться при температуре до приблизительно 1200°C. В областях применения, включающих способы, описанные в данном документе, процессы прокаливания как правило осуществляются при температурах от приблизительно 400°C до приблизительно 700°C в течение приблизительно от 1 до 8 часов, предпочтительно при температурах от приблизительно 400°C до приблизительно 650°C в течение приблизительно от 1 до 4 часов.

В данном контексте термин «приблизительно» означает примерно и относится к диапазону, который, как вариант, соответствует на ±25%, предпочтительно ±10%, более предпочтительно ±5% или наиболее предпочтительно ±1% значению, с которым связан термин.

Когда для различных числовых элементов представлен диапазон или диапазоны, то диапазон или диапазоны могут включать указанные значения, если не указано иное.

Термин «металл платиновой группы» или PGM обозначает рутений, родий, палладий, осмий, иридий и платину. Фраза «не содержит металла платиновой группы» означает, что металл платиновой группы не добавляют при создании катализатора, но не исключает того, чтобы один или более металлов платиновой группы присутствовали в следовых количествах, которые представляют собой количества, которые не обладают заметной каталитической активностью.

В одном из аспектов изобретения катализатор окисления проскочившего аммиака содержит смесь из катализатора SCR и катализатора окисления, где катализатор окисления содержит по меньшей мере один первый металл, выбираемый из группы, состоящей из меди (Cu), железа (Fe), кобальта (Co), никеля (Ni) и хрома (Cr), и по меньшей мере один второй металл, выбираемый из группы, состоящей из неодима (Nd), бария (Ba), церия (Ce), лантана (La), празеодима (Pr), магния (Mg), кальция (Ca), марганца (Mn), цинка (Zn), ниобия (Nb), циркония (Zr), молибдена (Мо), олова (Sn), тантала (Ta) и стронция (Sr), при этом катализатор окисления проскочившего аммиака не содержит металла платиновой группы.

В другом аспекте изобретения двухслойный катализатор окисления проскочившего аммиака содержит слой SCR, содержащий катализатор SCR, а также слой катализатора окисления, состоящий из катализатора окисления, содержащего по меньшей мере один первый металл, выбираемый из группы, состоящей из меди (Cu), железа (Fe), кобальта (Co), никеля (Ni) и хрома (Cr), и по меньшей мере один второй металл, выбираемый из группы, состоящей из неодима (Nd), бария (Ba), церия (Ce), лантана (La), празеодима (Pr), магния (Mg), кальция (Ca), марганца (Mn), цинка (Zn), ниобия (Nb), циркония (Zr), молибдена (Мо), олова (Sn), тантала (Ta) и стронция (Sr), при этом слой катализатора окисления не содержит металла платиновой группы. Слой, содержащий катализатор SCR, также называемый слоем SCR, и слой, содержащий катализатор окисления, также называемый слоем катализатора окисления, могут обеспечиваться в различных конфигурациях либо на одной подложке, либо на различных подложках.

КАТАЛИЗАТОР SCR

Катализатор SCR может представлять собой оксид неблагородного металла, молекулярное сито, металл-обменное молекулярное сито или их смесь. Неблагородный металл можно выбирать из группы, состоящей из ванадия (V), молибдена (Мо) и вольфрама (W), хрома (Cr), церия (Ce), марганца (Mn), железа (Fe), кобальта (Co), никеля (Ni) и меди (Cu), а также их смесей. Композиции SCR, состоящие из ванадия, нанесенного на тугоплавкий оксид металла, такой как оксид алюминия, диоксид кремния, диоксид циркония, диоксид титана, диоксид церия, а также их комбинации, являются известными и имеют широкое коммерческое использование в подвижных устройствах. Типичные композиции описаны в патентах США №№ 4010238 и 4085193, полное содержание которых включено в данный документ в качестве ссылки. Коммерчески используемые композиции, особенно в подвижных устройствах, содержат TiO2, на котором распределены WO3 и V2O5 при концентрациях в диапазоне от 5 до 20% масс. и от 0,5 до 6% масс., соответственно. Такие катализаторы могут содержать другие неорганические вещества, такие как SiO2 и ZrO2, выполняющие функцию связующих веществ и промоторов.

Когда катализатор SCR представляет собой неблагородный металл, катализаторное изделие может дополнительно содержать по меньшей мере один промотор на основе неблагородного металла. В данном контексте под «промотором» подразумевается вещество, которое увеличивает активность катализатора при добавлении в катализатор. Промотор на основе неблагородного металла может находиться форме металла, оксида металла или их смеси. По меньшей мере один промотор катализатора на основе неблагородного металла можно выбирать из неодима (Nd), бария (Ba), церия (Ce), лантана (La), празеодима (Pr), магния (Mg), кальция (Ca), марганца (Mn), цинка (Zn), ниобия (Nb), циркония (Zr), молибдена (Мо), олова (Sn), тантала (Ta), стронция (Sr) и их оксидов. По меньшей мере один промотор катализатора на основе неблагородного металла может предпочтительно представлять собой MnO2, Mn2O3, Fe2O3, SnO2, CuO, CoO, CeO2 и их смеси. По меньшей мере один промотор катализатора на основе неблагородного металла можно добавлять к катализатору в виде водного раствора соли, такой как нитрат или ацетат. По меньшей мере один промотор катализатора на основе неблагородного металла и по меньшей мере один катализатор на основе неблагородного металла, например, медь, могут быть нанесены путем пропитки водным раствором на материал(ы)-носитель(и) на основе оксида, могут быть добавлены в состав для нанесения пористого покрытия, содержащий материал(ы)-носитель(и) на основе оксида, или могут быть нанесены путем пропитки на носитель, предварительно нанесенный с помощью состава для нанесения пористого покрытия. Катализатор SCR может содержать от не менее приблизительно 0,1 процента по массе, не менее приблизительно 0,5 процентов по массе, не менее приблизительно 1 процента по массе или не менее приблизительно 2 процентов по массе до не более приблизительно 10 процентов по массе, приблизительно 7 процентов по массе, приблизительно 5 процентов по массе промотирующего металла, исходя из суммарной массы промотирующего металла и носителя.

Катализатор SCR может содержать молекулярное сито или металл - обменное молекулярное сито. В контексте данного документа под «молекулярным ситом» подразумевается метастабильный материал, содержащий маленькие поры с конкретным и одинаковым размером, который может использоваться в качестве адсорбента для газов или жидкостей. Молекулы, которые являются достаточно маленькими, чтобы проходить через поры, адсорбируются, в то время как большие молекулы не адсорбируются. Молекулярное сито может представлять собой цеолитное молекулярное сито, нецеолитное молекулярное сито или их смесь.

Цеолитное молекулярное сито представляет собой микропористый алюмосиликат, имеющий любую структуру каркаса из числа перечисленных в базе данных структур цеолитов, опубликованной международной ассоциацией по цеолитам (IZA). Структуры каркаса включают, в частности, типы CHA, FAU, BEA, MFI, MOR. Неограничивающие примеры цеолитов, обладающих данными структурами, включают шабазит, фоязит, цеолит Y, ультрастабильный цеолит Y, бета-цеолит, морденит, силикалит, цеолит X и ZSM-5. Алюмосиликатные цеолиты могут иметь мольное соотношение диоксид кремния/оксид алюминия (SAR), определяемое как SiO2/Al2O3, составляющее от не менее приблизительно 5, предпочтительно не менее приблизительно 20, при подходящих диапазонах приблизительно от 10 до 200.

В данном контексте термин «нецеолитное молекулярное сито» относится к тетраэдрическим структурам с общими углами, где по меньшей мере часть тетраэдрических областей заняты элементом, отличающимся от кремния или алюминия. Конкретные неограничивающие примеры нецеолитных молекулярных сит включают силикоалюмофосфаты, такие как SAPO-34, SAPO-37 и SAPO-44. Силикоалюмофосфаты могут иметь структуры каркаса, которые содержат образующие каркас элементы, которые присутствуют в цеолитах, такие как CHA, FAU, BEA, MFI, MOR и другие описанные ниже типы.

Катализатор SCR может содержать мелкопористое, среднепористое или крупнопористое молекулярное сито, или их комбинации.

Катализатор SCR может содержать мелкопористое молекулярное сито, выбираемое из группы, состоящей из алюмосиликатных молекулярных сит, металлзамещенных алюмосиликатных молекулярных сит, алюмофосфатных (AlPO) молекулярных сит, металлзамещенных алюмофосфатных (MeAlPO) молекулярных сит, силикоалюмофосфатных (SAPO) молекулярных сит и металлзамещенных силикоалюмофосфатных (MeAPSO) молекулярных сит, а также из смесей. Катализатор SCR может содержать мелкопористое молекулярное сито, выбираемое из группы типов каркаса, состоящей из ACO, AEI, AEN, AFN, AFT, AFX, ANA, APC, APD, ATT, CDO, CHA, DDR, DFT, EAB, EDI, EPI, ERI, GIS, GOO, IHW, ITE, ITW, LEV, KFI, MER, MON, NSI, OWE, PAU, PHI, RHO, RTH, SAT, SAV, SIV, THO, TSC, UEI, UFI, VNI, YUG и ZON, а также их смесей и/или сростков. Предпочтительно мелкопористое молекулярное сито выбирают из группы типов каркаса, состоящей из CHA, LEV, AEI, AFX, ERI, SFW, KFI, DDR и ITE.

Катализатор SCR может содержать среднепористое молекулярное сито, выбираемое из группы типов каркаса, состоящей из AEL, AFO, AHT, BOF, BOZ, CGF, CGS, CHI, DAC, EUO, FER, HEU, IMF, ITH, ITR, JRY, JSR, JST, LAU, LOV, MEL, MFI, MFS, MRE, MTT, MVY, MWW, NAB, NAT, NES, OBW, -PAR, PCR, PON, PUN, RRO, RSN, SFF, SFG, STF, STI, STT, STW,-SVR, SZR, TER, TON, TUN, UOS, VSV, WEI и WEN, а также их смесей и/или сростков. Предпочтительно, среднепористое молекулярное сито выбирают из группы типов каркаса, состоящей из MFI, FER и STT.

Катализатор SCR может содержать крупнопористое молекулярное сито, выбираемое из группы типов каркаса, состоящей из AFI, AFR, AFS, AFY, ASV, ATO, ATS, BEA, BEC, BOG, BPH, BSV, CAN, CON, CZP, DFO, EMT, EON, EZT, FAU, GME, GON, IFR, ISV, ITG, IWR, IWS, IWV, IWW, JSR, LTF, LTL, MAZ, MEI, MOR, MOZ, MSE, MTW, NPO, OFF, OKO, OSI,-RON, RWY, SAF, SAO, SBE, SBS, SBT, SEW, SFE, SFO, SFS, SFV, SOF, SOS, STO, SSF, SSY, USI, UWY и VET, а также их смесей и/или сростков. Предпочтительно, крупнопористое молекулярное сито выбирают из группы типов каркаса, состоящей из MOR, OFF и BEA.

Металл-обменное молекулярное сито может содержать по меньшей мере один металл одной из групп VB, VIB, VIIB, VIIIB, IB или IIB периодической таблицы, размещенный во внекаркасных областях на внешней поверхности или в пределах каналов, полостей или камер молекулярных сит. Металлы могут находиться в одной из нескольких форм, в том числе, нульвалентных атомов или кластеров металла, изолированных катионов, одноядерных или многоядерных оксикатионов, или в виде оксидов металлов с протяженной структурой. Предпочтительно, металлы могут представлять собой железо, медь или их смеси или комбинации.

Металл можно объединять с цеолитом путем использования смеси или раствора предшественника металла в подходящем растворителе. Термин «предшественник металла» означает любое соединение или комплекс, который может быть распределен на цеолите для получения каталитически активного компонента на основе металла. Предпочтительно, растворитель представляет собой воду, что объясняется одновременно экономическим и экологическим аспектами использования других растворителей. Когда используется медь, являющаяся предпочтительным металлом, подходящие комплексы или соединения включают, в частности, безводный и гидратированный сульфат меди, нитрат меди, ацетат меди, ацетилацетонат меди, оксид меди, гидроксид меди, а также соли аммиакатов меди (например, [Cu (NH3)4]2 +). Данное изобретение не ограничено предшественниками металла конкретного типа, состава или чистоты. Молекулярное сито можно добавлять к раствору компонента на основе металла для образования суспензии, которой затем позволяют участвовать в реакции для распределения компонента на основе металла на цеолите. Металл может распределяться в поровых каналах, а также на наружной поверхности молекулярного сита. Металл может распределяться в ионной форме, либо в виде оксида металла. Например, медь может быть распределена в виде ионов меди (II), ионов меди (I) или в виде оксида меди. Содержащее металл молекулярное сито может быть отделено от жидкой фазы суспензии, промыто и высушено. Получаемое металлсодержащее молекулярное сито можно затем прокалить для закрепления металла в молекулярном сите.

Металл-обменное молекулярное сито может содержать металл группы VB, VIB, VIIB, VIIIB, IB или IIB, размещенный во внекаркасных областях на внешней поверхности или в пределах каналов, полостей или камер молекулярного сита, в количестве в диапазоне от приблизительно 0,10% до приблизительно 10% масс. Предпочтительно, внекаркасный металл может присутствовать в количестве в диапазоне от приблизительно 0,2% до приблизительно 5% масс.

Металл-обменное молекулярное сито может быть содержащим нанесенную медь (Cu) мелкопористым молекулярным ситом, содержащим от приблизительно 0,1 до приблизительно 20,0% масс. меди, исходя из суммарной массы катализатора. Предпочтительно медь присутствует в количестве от приблизительно 1% масс. до приблизительно 6% масс., исходя из суммарной массы катализатора, более предпочтительно от приблизительно 1,8% масс. до приблизительно 4,2% масс., исходя из суммарной массы катализатора.

Металл-обменное молекулярное сито может представлять собой содержащее нанесенное железо (Fe) мелкопористое молекулярное сито, содержащее от приблизительно 0,1 до приблизительно 20,0% масс. железа, исходя из суммарной массы катализатора. Предпочтительно железо присутствует в количестве от приблизительно 1% масс. до приблизительно 6% масс., исходя из суммарной массы катализатора, более предпочтительно от приблизительно 1,8% масс. до приблизительно 4,2% масс., исходя из суммарной массы катализатора.

КАТАЛИЗАТОР ОКИСЛЕНИЯ

Катализатор окисления содержит по меньшей мере один первый металл, выбираемый из группы, состоящей из меди (Cu), железа (Fe), кобальта (Co), никеля (Ni) и хрома (Cr), и по меньшей мере один второй металл, выбираемый из группы, состоящей из неодима (Nd), бария (Ba), церия (Ce), лантана (La), празеодима (Pr), магния (Mg), кальция (Ca), марганца (Mn), цинка (Zn), ниобия (Nb), циркония (Zr), молибдена (Мо), олова (Sn), тантала (Ta) и стронция (Sr), при этом катализатор окисления проскочившего аммиака не содержит металла платиновой группы.

Каждый из по меньшей мере одного первого металла и второго металла может находиться в форме соли, предпочтительно нитрата, сульфата, хлорида или ацетата, оксида или соединения, содержащего металл, где из содержащего металл соединения образуется оксид металла при прокаливании. Предпочтительно первый металл представляет собой Cu, а второй металл представляет собой Mn.

Слой, содержащий катализатор окисления, может дополнительно содержать материал-носитель на основе оксида, содержащий оксид алюминия (Al2O3), диоксид кремния (SiO2), диоксид циркония (ZrO2), диоксид церия (CeO2) и диоксид титана (TiO2), либо их смеси. Материал-носитель на основе оксида может дополнительно содержать другие материалы на основе оксида, такие как перовскиты, оксид никеля (NiO), диоксид марганца (MnO2), оксид празеодима (III) (Pr2O3). Материал-носитель на основе оксида может включать сложные оксиды или смешанные оксиды, состоящие из двух или более оксидов (такие как смешанные оксиды на основе CeZrO2, смешанные оксиды на основе TiZrO2, смешанные оксиды на основе TiSiO2, а также оксиды TiAlOx, где x зависит от соотношения TiO2 и Al2O3.). Материал-носитель на основе оксида помимо осуществления функции носителя может также осуществлять функцию связующего вещества. Например, оксид алюминия в смешанном оксиде из оксида алюминия и CeZrO2 может осуществлять функции как носителя, так и связующего вещества. Второй слой может содержать материал-носитель на основе оксида, содержащий один или более компонентов из стабилизированных оксида алюминия, диоксида кремния, диоксида циркония, диоксида церия и диоксида титана. Стабилизаторы можно выбирать из циркония (Zr), лантана (La), алюминия (Al), иттрия (Y), празеодима (Pr), неодима (Nd), их оксида, сложного оксида или смешанного оксида из любых двух или более указанных элементов, или по меньшей мере одного щелочноземельного металла, например, бария (Ba). Если каждый из материалов- носителей на основе оксида является стабилизированным, стабилизаторы могут быть одинаковыми или различными. Материал-носитель на основе оксида может представлять собой Al2O3 и CeO2. В тех случаях, когда материал-носитель на основе оксида представляет собой Al2O3, он может представлять собой, например, альфа-, гамма-, бета-, дельта- или тета-Al2O3. Материал-носитель может находиться в форме смешанных оксидов или стабилизированных смешанных оксидов. Оксиды металлов в смешанных оксидах присутствуют в виде одной фазы, в то время как стабилизированные смешанные оксиды присутствуют в виде двух фаз. Предпочтительно, слой, содержащий катализатор окисления, содержит Cu и Mn в качестве первого и второго металлов, оксид алюминия и либо CeO2/ZrO2, либо стабилизированный Zr смешанный оксид на основе CeO2. Стабилизированный Zr смешанный оксид на основе CeO2 может содержать Ce и Zr в мольном соотношении, составляющем приблизительно 1:1. Материал-носитель на основе оксида может представлять собой стабилизированный La Al2O3 и стабилизированный Zr CeO2. Материал-носитель на основе оксида во втором слое может содержать приблизительно 20 мольных % стабилизированного La Al2O3 и приблизительно 80 мольных % стабилизированного Zr CeO2.

ПОДЛОЖКА

Как общеизвестно в данной области, термин «подложка» относится к практически инертному материалу подложки. Подложка может иметь любую подходящую в большинстве случаев форму. Например, подложка может включать проточный монолит, такой как керамическая или сотовая структура, или подложка может иметь форму пеноматериалов, или подложка может иметь форму гранул, твердых частиц псевдоожиженного слоя, или может содержать частицы, такие как сферы или короткие экструдированные сегменты.

Твердая подложка может представлять собой любой из тех материалов, которые как правило используются для получения катализаторов очистки выхлопного газа, и предпочтительно будет содержать металл или жаропрочную керамику, имеющие сотовую структуру. Можно использовать любую подходящую подложку, такую как монолитная подложка такого типа, который имеет множество узких, параллельных проходов для потока газа, простирающихся в ней от впускной или выпускной стороны носителя таким образом, чтобы проходы были открытыми для протекающей через подложку текучей среды. Проходы, которые являются по существу прямыми путями от их стороны впуска текучей среды до их стороны выпуска текучей среды, ограничены стенками, на которые нанесен катализатор окисления аммиака в виде «пористого покрытия» таким образом, чтобы газы, протекающие через проходы, контактировали с каталитическим материалом. Проходы для потока в монолитном носителе представляют собой тонкостенные каналы, которые могут иметь любые подходящие форму и размер поперечного сечения, например, трапециевидные, прямоугольные, квадратные, синусоидальные, шестиугольные, овальные, круглые и т.д. Такие структуры могут содержать от приблизительно 930 до приблизительно 9300 или более впускных отверстий для газа (то есть, «ячеек») на квадратный дециметр поперечного сечения.

Сотовые подложки содержат множество смежных параллельных каналов, которые как правило простираются от впускной стороны до выпускной стороны подложки и либо открыты с обоих концов (проточные подложки), либо перекрыты поочередно с разных концов с получением структуры типа шахматной доски (фильтры с проточными стенками). Такая геометрия дает высокий показатель отношения площади поверхности к объему. Сотовые конфигурации являются более компактными по сравнению с пластинчатыми типами, но имеют более высокие перепады давления и легче закупориваются. Однако предпочтительные подложки для большинства подвижных устройств представляют собой сотовые структуры. Для некоторых областей применения сотовый проточный монолит имеет высокую плотность размещения ячеек, например, приблизительно от 9300 до 12400 ячеек на квадратный дециметр и/или среднюю толщину внутренних стенок приблизительно 0,18-0,35 мм, предпочтительно приблизительно 0,20-0,25 мм. Для некоторых других областей применения сотовый проточный монолит предпочтительно имеет низкую плотность размещения ячеек, составляющую приблизительно 2325-9300 ячеек на квадратный дециметр, более предпочтительно приблизительно 3100-6200 ячеек на квадратный дециметр. Предпочтительно, монолиты с сотовой структурой являются пористыми. Помимо кордиерита, карбида кремния, нитрида кремния, керамики и металла, другие материалы, которые могут использоваться для изготовления подложки, включают нитрид алюминия, нитрид кремния, титанат алюминия, α-оксид алюминия, муллит, например, игольчатый муллит, поллуцит, термически обработанную смесь, такую как Al2OsZFe, Al2O3/Ni или B4CZFe, или композиционные материалы, содержащие составные части из любых двух или более вышеуказанных материалов. Предпочтительные материалы включают кордиерит, карбид кремния и титанат алюминия. В некоторых вариантах осуществления подложка является инертной.

Стенка подложки для сотовой структуры предпочтительно имеет пористость и размер пор, которые являются подходящими для нанесения пористого покрытия. Пористость - это показатель, представляющий собой процентную долю объема пустот в пористой подложке. Предпочтительно, пористая подложка имеет пористость от приблизительно 30 до приблизительно 80%, например от приблизительно 40 до приблизительно 75%, от приблизительно 40 до приблизительно 65% или от приблизительно 50 до приблизительно 60%. Связность пор, измеряемая в виде процента от суммарного объема пустот в подложке, является степенью, в которой поры, пустоты и/или каналы соединены с образованием непрерывных проходов через пористую подложку, то есть от впускной стороны до выпускной стороны фильтра. Предпочтительно, пористая подложка имеет объем связанных пор, составляющий не менее приблизительно 30%, более предпочтительно не менее приблизительно 40%.

Средний размер пор стенки подложки можно определять с помощью любых подходящих средств, включая ртутную порометрию. Предпочтительные пористые подложки имеют средний размер пор от приблизительно 10 до приблизительно 40 мкм, например, от приблизительно 20 до приблизительно 30 мкм, от приблизительно 10 до приблизительно 25 мкм, от приблизительно 10 до приблизительно 20 мкм, от приблизительно 20 до приблизительно 25 мкм, от приблизительно 10 до приблизительно 15 мкм и от приблизительно 15 до приблизительно 20 мкм.

СОСТАВ ДЛЯ НАНЕСЕНИЯ ПОРИСТОГО ПОКРЫТИЯ

Термин «состав для нанесения пористого покрытия» является широко известным в данной области термином и относится к смеси одного или более предшественников катализатора или катализаторов, материалов-носителей, а также необязательно других материалов, таких как связующие вещества, промоторы или стабилизаторы.

Катализаторы согласно настоящему изобретению можно использовать в гетерогенных каталитических реакционных системах (то есть твердый катализатор контактирует с газообразным реагентом). Чтобы повысить площадь контактной поверхности, стойкость к механическим воздействиям, а также характеристики потока текучей среды, катализаторные компоненты можно размещать на и/или внутри подложки, например в виде покрытия. В некоторых вариантах осуществления состав для нанесения пористого покрытия, содержащий один или более катализаторных компонентов, наносится в виде покрытия на инертную подложку, такую как гофрированная металлическая пластина или кордиеритовый сотовый блок. Состав для нанесения пористого покрытия предпочтительно представляет собой раствор, суспензию или взвесь. Подходящие покрытия включают поверхностные покрытия, которые покрывают часть или всю подложку, покрытия, которые проникают в часть подложки, покрытия, которые пропитывают подложку или некоторую комбинацию указанных вариантов. Помимо катализаторного компонента пористое покрытие может также включать такие компоненты, как наполнители, связующие вещества, стабилизаторы, модификаторы реологии, а также другие добавки, включающие один или более компонентов из оксида алюминия, диоксида кремния, нецеолитного диоксида кремния-оксида алюминия, диоксида титана, диоксида циркония, диоксида церия. В некоторых вариантах осуществления состав для нанесения пористого покрытия содержит порообразующие агенты, такие как графит, целлюлоза, крахмал, полиакрилат и полиэтилен и т.п.. Такие дополнительные компоненты не всегда катализируют желаемую реакцию, но вместо этого они улучшают эффективность каталитического материала, например, увеличивая его диапазон рабочей температуры, увеличивая площадь контактной поверхности катализатора, увеличивая силу сцепления катализатора с подложкой, модифицируя реологию для лучшей обработки и т.д. Как правило, частицы оксида металла, используемые в качестве связующих веществ, отличаются по размеру частиц от частиц оксида металла, используемых в качестве носителей, при этом частицы связующего вещества значительно крупнее по сравнению с частицами носителя.

В данной области известно множество способов нанесения для нанесения катализатора на подложку. Способы нанесения катализатора на подложку включают, например, помещение катализатора в жидкий растворитель с образованием суспензии и пропитку подложки суспензией путем погружения подложки в суспензию, распыления суспензии на подложку и т.д. Состав для нанесения пористого покрытия, как правило, наносится на подложку в виде суспензии на основе воды. Как правило, суспензия будет иметь суммарное содержание воды не менее 20% масс. Также в качестве примера приводятся уровни содержания воды не менее 30% масс., не менее 40% масс., не менее 50% масс. или не менее 60% масс. Покрытую суспензией подложку можно высушить и прокалить (термически обработать в присутствии воздуха или кислорода) перед использованием. Показатели температуры и времени, используемые при прокаливании, зависят от компонентов, присутствующих в подлежащем прокаливанию материале, и, как правило, имеют значения в диапазоне от приблизительно 400°C до приблизительно 900°C. В областях применения, включающих описанные в данном документе способы, процессы прокаливания, как правило, осуществляются при температурах от приблизительно 500°C до приблизительно 550°C в течение от приблизительно 2 до приблизительно 6 часов.

Носитель катализатора окисления можно смешать с другими компонентами, такими как наполнители, связующие вещества и упрочняющие наполнители, с получением экструдируемой пасты, которую затем подвергают экструзии через головку для создания сотового блока. До или после сушки и/или прокаливания сотового блока, металлсодержащие компоненты катализатора окисления добавляют либо на одну или более частей блока, либо по всему блоку, для создания катализатора окисления. В других вариантах осуществления катализатор окисления, содержащий металлы на носителе, может вводиться в состав экструдируемой пасты перед экструзией. Катализатор SCR можно затем нанести в виде покрытия на экструдированный блок, содержащий катализатор окисления. Два типа подложки, подходящие для использования в настоящем изобретении, представляют собой пластинчатую и сотовую структуры. Катализаторы пластинчатого типа имеют относительно более низкие перепады давления и менее восприимчивы к закупориванию и загрязнению в отличие от сотовых типов, но пластинчатые конфигурации значительно крупнее и являются более дорогими. Пластины как правило создаются из металла или гофрированного металла.

В некоторых вариантах осуществления содержание состава для нанесения пористого покрытия или состава для пропитки на и/или внутри подложки для каждого слоя или для комбинации из двух или более слоев составляет от 6,10 до 488,19 г/дм3, более предпочтительно от 30,51 до 366,14 г/дм3 и еще более предпочтительно от 61,02 до 244,10 г/дм3. В некоторых вариантах осуществления содержание состава для нанесения пористого покрытия или состава для пропитки на и/или внутри подложки для каждого слоя или для комбинации из двух или более слоев составляет >61,02 г/дм3, например, >73,23 г/дм3, >91,54 г/дм3, >103,74 г/дм3 или >122,05 г/дм3, или, например, от 91,54 до 152,56 г/дм3.

КОНФИГУРАЦИИ КАТАЛИЗАТОРОВ SCR И ОКИСЛЕНИЯ

Катализатор SCR и катализатор окисления могут присутствовать во множестве конфигураций, таких как смесь катализатора SCR и катализатора окисления, верхний слой катализатора SCR на нижнем слое катализатора окисления, который размещен в или на подложке, или последовательное размещение катализатора SCR и катализатора окисления по направлению потока выхлопного газа, где катализатор окисления находится ниже по потоку относительно катализатора SCR.

На фигуре 1A показана конфигурация, в которой катализатор SCR и катализатор окисления присутствуют в виде одного слоя 8 на подложке 14.

На фигуре 1B показана конфигурация, в которой слой 10 SCR, содержащий катализатор SCR, размещается поверх слоя 12 катализатора окисления, содержащего катализатор окисления, при этом слой 12 катализатора окисления размещается на твердой подложке. На фигуре 1B как слой SCR, так и слой катализатора окисления размещаются по всей осевой длине подложки. Слой SCR и слой катализатора окисления могут размещаться на части осевой длины подложки, как показано на фигурах 1C и 1D. При размещении слоя SCR поверх слоя катализатора окисления часть пористого покрытия SCR может занимать некоторую часть или все пространство между соседними слоями катализатора окисления. На фигуре 1E показан вариант, в котором катализатор SCR содержится на всем пространстве между соседними слоями катализатора окисления. Пространство между соседними слоями катализатора окисления может быть полностью предоставлено для верхнего слоя SCR, который также заполняет пространство между слоями катализатора окисления, как показано на фигуре 1F. Как правило, слой катализатора согласно настоящему изобретению пропитывает подложку; проникает в часть подложки, например в большую часть; покрывает поверхность подложки; или присутствует комбинация укзанных вариантов. Вместо нанесения на стенку подложки, катализатор окисления может вводиться в высокопористую подложку, например, в виде внутреннего покрытия, которое пропитывает стенку, или может вводиться в экструдируемую пасту, из которой создается подложка. На фигуре 1G показана конфигурация, в которой катализатор SCR присутствует в слое на подложке 14, а катализатор окисления присутствует в подложке 14. Один или более слоев катализаторов может покрывать только часть подложки. Например, слой катализатора может быть нанесен приблизительно на 10 процентов длины подложки, начиная от передней части подложки 46 или задней части подложки 48, относительно всей линии перемещения потока 50 выхлопного газа через подложку. Слой катализатора окисления может покрывать участок с задней стороны подложки 48. Катализаторные слои могут покрывать приблизительно 25 процентов, приблизительно 50 процентов или приблизительно 75 процентов подложки, предпочтительно начиная от задней части 48 или передней части 46 подложки. Катализаторные покрытия могут наноситься на одну и ту же или на различные части подложки, но предпочтительно слой катализатора SCR полностью покрывает слой катализатора окисления, чтобы весь выхлопной газ, обрабатываемый катализаторными слоями, сначала проходил через слой SCR, прежде чем дойти до слоя катализатора окисления.

Слой SCR и слой катализатора окисления могут размещаться последовательно друг за другом по направлению потока выхлопного газа. В данном контексте термин «последовательный» в отношении слоев означает, что каждый слой контактирует с подложкой, и что слои целиком размещаются друг за другом на одной или более подложках. На фигуре 1H показано последовательное размещение слоя 10 SCR, содержащего катализатора SCR, и слоя 12 катализатора окисления, содержащего катализатор окисления, на твердом носителе 14. Выхлопной газ имеет единый поток в направлении стрелки, слева направо. Носитель имеет передний конец 46 и задний конец 48.

На фигуре 1I показано последовательное расположение слоя 10 SCR, содержащего катализатора SCR, и слоя 12 катализатора окисления, содержащего катализатор окисления, на твердом носителе 14. Также часть слоя 10 SCR представляет собой верхний слой на слое 12 катализатора окисления. Верхний слой может располагаться на всем слое катализатора окисления, как показано на фигуре 1I, или на части слоя катализатора окисления, как показано на фигуре 1J.

Слой SCR и слой катализатора окисления могут присутствовать на двух различных носителях. Слой 10 SCR, содержащий катализатор SCR, может размещаться на носителе 14, при этом соседний, расположенный ниже по потоку носитель 15, содержит слой 12 катализатора окисления, содержащий катализатор окисления на носителе, как показано на фигуре 1K. Слой 10 SCR, содержащий катализатор SCR, может размещаться на носителе 14, при этом противоположный носитель 15 содержит слой 12 катализатора окисления, содержащий катализатор окисления на носителе, как показано на фигуре 1L.

Предпочтительно, слой 12 катализатора окисления и слой 10 SCR являются физически обособленными и отделенными, при этом последовательными слоями. Термин «последовательные слои» используется для описания относительные положения слоев катализатора в катализаторном изделии относительно нормального направления потока выхлопного газа, протекающего через, вдоль и/или омывающего катализаторное изделие. При нормальном режиме потока выхлопного газа, выхлопной газ контактирует и по меньшей мере частично проникают во второй слой до контактирования с первым слоем и затем возвращается через второй слой, чтобы покинуть катализаторный компонент.

Важно отметить, что катализатор SCR размещается и/или располагается выше по потоку относительно слоя катализатора окисления. Слой SCR предпочтительно покрывает весь слой катализатора окисления, чтобы предотвратить выход из системы необработанных вторичных NOx, образованных в результате окисления аммиака в слое катализатора окисления, при отсутствии контактирования с катализатором SCR

В другом аспекте изобретения способ изготовления катализатора окисления проскочившего аммиака включает: (a) создание слоя на подложке путем нанесения на подложку состава для нанесения пористого покрытия, содержащего катализатор SCR и катализатор окисления, содержащий по меньшей мере один первый металл, выбираемый из группы, состоящей из меди (Cu), железа (Fe), кобальта (Co), никеля (Ni) и хрома (Cr), и по меньшей мере один второй металл, выбираемый из группы, состоящей из неодима (Nd), бария (Ba), церия (Ce), лантана (La), празеодима (Pr), магния (Mg), кальция (Ca), марганца (Mn), цинка (Zn), ниобия (Nb), циркония (Zr), молибдена (Мо), олова (Sn), тантала (Ta) и стронция (Sr), где пористое покрытие не содержит металла платиновой группы, (b) сушку пористого покрытия на подложке и (c) прокаливание пористого покрытия на подложке. Каждый из по меньшей мере одного первого металла и второго металла может присутствовать в слое катализатора окисления в виде пористого покрытия в форме соли, предпочтительно нитрата, сульфата, хлорида или ацетата, оксида или содержащего металл соединения, где из содержащего металл соединения образуется оксид металла при прокаливании. Предпочтительно, первый металл представляет собой Cu, а второй металл представляет собой Mn. Пористое покрытие может дополнительно содержать материал-носитель на основе оксида, содержащий оксид алюминия (Al2O3), диоксид кремния (SiO2), диоксид циркония (ZrO2), диоксид церия (CeO2) и диоксид титана (TiO2), или их смеси. Пористое покрытие может дополнительно содержать другие материалы на основе оксида, такие как перовскиты, оксид никеля (NiO), диоксид марганца (MnO2), оксид празеодима (III) (Pr2O3). Материал-носитель на основе оксида может включать сложные оксиды или смешанные оксиды из двух или более оксидов (такие как смешанные оксиды на основе CeZrO2, смешанные оксиды на основе TiZrO2, смешанные оксиды на основе TiSiO2, а также оксиды TiAlOx, где x зависит от соотношения TiO2 и Al2O3). Материал-носитель на основе оксида помимо осуществления функции носителя, может также осуществлять функцию связующего вещества. Например, оксид алюминия в смешанном оксиде из оксида алюминия и CeZrO2 может осуществлять функции как носителя, так и связующего вещества. Слой катализатора окисления в виде пористого покрытия может содержать материал-носитель на основе оксида, содержащий один или более компонентов из стабилизированных оксида алюминия, диоксида кремния, диоксида циркония, диоксида церия и диоксида титана. Стабилизаторы можно выбирать из циркония (Zr), лантана (La), алюминия (Al), иттрия (Y), празеодима (Pr), неодима (Nd), их оксидов, сложных оксидов или смешанных оксидов из любых двух или более указанных элементов, или по меньшей мере одного щелочноземельного металла, например, бария (Ba). Если каждый из материалов-носителей на основе оксида является стабилизированным, стабилизаторы могут быть одинаковыми или различными. Материал-носитель на основе оксида может представлять собой Al2O3 и CeO2. В тех случаях, когда материал-носитель на основе оксида представляет собой Al2O3, он может представлять собой, например, альфа-, гамма-, бета-, дельта- или тета-Al2O3. Материал-носитель может находиться в форме смешанных оксидов или стабилизированных смешанных оксидов. Оксиды металлов в смешанных оксидах присутствуют в виде одной фазы, в то время как стабилизированные смешанные оксиды присутствуют в виде двух фаз. Предпочтительно, пористое покрытие содержит Cu и Mn в качестве первого и второго металлов, оксид алюминия и либо CeO2/ZrO2, либо стабилизированный Zr смешанный оксид на основе CeO2. Стабилизированный Zr смешанный оксид на основе CeO2 может содержать Ce и Zr в мольном соотношении, составляющем приблизительно 1:1. Материал-носитель на основе оксида может представлять собой стабилизированный La Al2O3 и стабилизированный Zr CeO2. Материал-носитель на основе оксида в содержащем катализатор окисления пористом покрытии может содержать приблизительно 20 мольных % стабилизированного La Al2O3 и приблизительно 80 мольных % стабилизированного Zr CeO2. Пористое покрытие может содержать молекулярное сито, выбираемое из группы, состоящей из MOR (морденит), FER (феррьерит), FAU (цеолит Y), MFI (ZSM-5), BEA (бета-цеолиты), Fe-BEA, CHA (шабазит), Cu-CHA, а также силикоалюмофосфата, имеющего каркас с аналогичной структурой. Пористое покрытие может предпочтительно содержать Fe-BEA или Cu-CHA цеолитный катализатор, или силикоалюмофосфат, имеющий каркас с аналогичной структурой. Предпочтительно, пористое покрытие может содержать цеолитный катализатор на основе Fe-BEA или Cu-CHA, или силикоалюмофосфат, имеющий каркас с аналогичной структурой, а также дополнительно содержит Cu и Mn. Катализатор окисления в пористом покрытии может присутствовать в концентрации от 18,31 до 91,54 г/дм3, исходя из суммарной массы металла в катализаторе. Катализатор SCR может присутствовать в пористом покрытии в концентрации от 30,51 до 152,56 г/дм3, исходя из суммарной массы металла в катализаторе. Отношение количества катализатора SCR в пористом покрытии (в г/дм3) к количеству катализатора окисления в пористом покрытии (в г/дм3) может иметь значение в диапазоне от 0,3 до 8,3.

В другом аспекте изобретения способ изготовления двухслойного катализатора окисления проскочившего аммиака включает: (a) создание слоя катализатора окисления на подложке путем нанесения на подложку слоя катализатора окисления в виде пористого покрытия, содержащего по меньшей мере один первый металл, выбираемый из группы, состоящей из меди (Cu), железа (Fe), кобальта (Co), никеля (Ni) и хрома (Cr), и по меньшей мере один второй металл, выбираемый из группы, состоящей из неодима (Nd), бария (Ba), церия (Ce), лантана (La), празеодима (Pr), магния (Mg), кальция (Ca), марганца (Mn), цинка (Zn), ниобия (Nb), циркония (Zr), молибдена (Мо), олова (Sn), тантала (Ta) и стронция (Sr), где пористое покрытие не содержит металла платиновой группы, (b) сушку слоя катализатора окисления в виде пористого покрытия на подложке, (c) прокаливание слоя катализатора окисления в виде пористого покрытия на подложке; (d) создание слоя SCR, размещенного на слое катализатора окисления путем нанесения слоя SCR в виде пористого покрытия, содержащего молекулярное сито, предпочтительно содержащее замещающий металл и/или внекаркасный металл, или ванадий/диоксид титана, поверх прокаленного слоя катализатора окисления, созданного на стадии (c), (e) сушку слоя SCR в виде пористого покрытия на прокаленном слое катализатора окисления на подложке и (f) прокаливание слоя SCR в виде пористого покрытия на слое катализатора окисления в виде пористого покрытия на подложке. Каждый из по меньшей мере одного первого металла и второго металла может присутствовать в слое катализатора окисления в виде пористого покрытия в форме соли, предпочтительно нитрата, сульфата, хлорида или ацетата, оксида или содержащего металл соединения, где из содержащего металл соединения образуется оксид металла при прокаливании. Предпочтительно, первый металл представляет собой Cu, а второй металл представляет собой Mn. Слой катализатора окисления в виде пористого покрытия может дополнительно содержать материал-носитель на основе оксида, содержащий оксид алюминия (Al2O3), диоксид кремния (SiO2), диоксид циркония (ZrO2), диоксид церия (CeO2) и диоксид титана (TiO2), или их смеси. Материал-носитель на основе оксида может дополнительно содержать другие материалы на основе оксида, такие как перовскиты, оксид никеля (NiO), диоксид марганца (MnO2), оксид празеодима (III) (Pr2O3). Материал-носитель на основе оксида может включать сложные оксиды или смешанные оксиды из двух или более оксидов (такие как смешанные оксиды на основе CeZrO2, смешанные оксиды на основе TiZrO2, смешанные оксиды на основе TiSiO2, а также оксиды TiAlOx, где x зависит от соотношения TiO2 и Al2O3). Материал-носитель на основе оксида помимо осуществления функции носителя может также осуществлять функцию связующего вещества. Например, оксид алюминия в смешанном оксиде из оксида алюминия и CeZrO2 может осуществлять функции как носителя, так и связующего вещества. Слой катализатора окисления в виде пористого покрытия может содержать материал-носитель на основе оксида, содержащий один или более компонентов из стабилизированных оксида алюминия, диоксида кремния, диоксида циркония, диоксида церия и диоксида титана. Стабилизаторы можно выбирать из циркония (Zr), лантана (La), алюминия (Al), иттрия (Y), празеодима (Pr), неодима (Nd), их оксидов, сложных оксидов или смешанных оксидов из любых двух или более указанных элементов, или по меньшей мере одного щелочноземельного металла, например, бария (Ba). Если каждый из материалов-носителей на основе оксида является стабилизированным, стабилизаторы могут быть одинаковыми или различными. Материал-носитель на основе оксида может представлять собой Al2O3 и CeO2. В тех случаях, когда материал-носитель на основе оксида представляет собой Al2O3, он может представлять собой, например, альфа-, гамма-, бета-, дельта- или тета-Al2O3. Материал-носитель может находиться в форме смешанных оксидов или стабилизированных смешанных оксидов. Оксиды металлов в смешанных оксидах присутствуют в виде одной фазы, в то время как стабилизированные смешанные оксиды присутствуют в виде двух фаз. Предпочтительно, слой катализатора оксиления в виде пористого покрытия содержит Cu и Mn в качестве первого и второго металлов, оксид алюминия и либо CeO2/ZrO2, либо стабилизированный Zr смешанный оксид на основе CeO2. Стабилизированный Zr смешанный оксид на основе CeO2 может содержать Ce и Zr в мольном соотношении, составляющем приблизительно 1:1. Материал-носитель на основе оксида может представлять собой стабилизированный La Al2O3 и стабилизированный Zr CeO2. Материал-носитель на основе оксида в содержащем катализатор окисления пористом покрытии может содержать приблизительно 20 мольных % стабилизированного La Al2O3 и приблизительно 80 мольных % стабилизированного Zr CeO2. Слой SCR в виде пористого покрытия может содержать молекулярное сито, выбираемое из группы, состоящей из MOR (морденит), FER (феррьерит), FAU (цеолит Y), MFI (ZSM-5), BEA (бета-цеолиты), Fe-BEA, CHA (шабазит), Cu-CHA, а также силикоалюмофосфата, имеющего каркас с аналогичной структурой. Слой SCR в виде пористого покрытия может предпочтительно содержать цеолитные катализаторы на основе Fe- BEA или Cu-CHA, или силикоалюмофосфат, имеющий каркас с аналогичной структурой. Предпочтительно, слой SCR в виде пористого покрытия может содержать цеолитные катализаторы на основе Fe-BEA или Cu-CHA, а слой катализатора окисления в виде пористого покрытия может содержать Cu и Mn. Катализатор в слое катализатора окисления в виде пористого покрытии может присутствовать в концентрации от 18,31 до 91,54 г/дм3, исходя из суммарной массы металла в катализаторе. Катализатор в слое SCR в виде пористого покрытия может присутствовать в концентрации от 30,51 до 152,56 г/дм3, исходя из суммарной массы металла в катализаторе. Отношение количества катализатора в слое SCR в виде пористого покрытия (в г/дм3) к количеству катализатора в слое катализатора окисления в виде пористого покрытия (в г/дм3) может иметь значение в диапазоне от 0,3 до 8,3, исходя из суммарной массы металла в каждом слое катализатора.

В еще одном аспекте изобретения способ изготовления двухслойного катализатора окисления проскочившего аммиака включает: (a) создание слоя катализатора окисления на подложке путем нанесения на подложку слоя катализатора окисления в виде пористого покрытия, содержащего по меньшей мере один первый металл, выбираемый из группы, состоящей из меди (Cu), железа (Fe), кобальта (Co), никеля (Ni) и хрома (Cr), и по меньшей мере один второй металл, выбираемый из группы, состоящей из неодима (Nd), бария (Ba), церия (Ce), лантана (La), празеодима (Pr), магния (Mg), кальция (Ca), марганца (Mn), цинка (Zn), ниобия (Nb), циркония (Zr), молибдена (Мо), олова (Sn), тантала (Ta) и стронция (Sr), где пористое покрытие не содержит металла платиновой группы, (b) создание высушенного слоя катализатора окисления в виде пористого покрытия на подложке, (c) создание слоя SCR, размещенного на слое катализатора окисления путем нанесения слоя SCR в виде пористого покрытия, содержащего молекулярное сито, предпочтительно содержащее замещающий металл и/или внекаркасный металл, или ванадий/диоксид титана, поверх высушенного слоя катализатора окисления, созданного на стадии (b), (d) сушку слоя SCR в виде пористого покрытия на прокаленном слое катализатора окисления на подложке и (e) прокаливание слоя SCR в виде пористого покрытия на прокаленном слое катализатора окисления в виде пористого покрытия на подложке. Каждый из по меньшей мере одного первого металла и второго металла может присутствовать в слое катализатора окисления в виде пористого покрытия в форме соли, предпочтительно нитрата, сульфата, хлорида или ацетата, оксида или содержащего металл соединения, где из содержащего металл соединения образуется оксид металла при прокаливании. Предпочтительно, первый металл представляет собой Cu, а второй металл представляет собой Mn. Слой катализатора окисления в виде пористого покрытия может дополнительно содержать материал-носитель на основе оксида, содержащий оксид алюминия (Al2O3), диоксид кремния (SiO2), диоксид циркония (ZrO2), диоксид церия (CeO2) и диоксид титана (TiO2), или их смеси. Материал-носитель на основе оксида может также содержать другие материалы на основе оксида, такие как перовскиты, оксид никеля (NiO), диоксид марганца (MnO2), оксид празеодима (III) (Pr2O3). Материал-носитель на основе оксида может включать сложные оксиды или смешанные оксиды из двух или более оксидов (такие как смешанные оксиды на основе CeZrO2, смешанные оксиды на основе TiZrO2, смешанные оксиды на основе TiSiO2, а также оксиды TiAlOx, где x зависит от соотношения TiO2 и Al2O3). Материал-носитель на основе оксида помимо осуществления функции носителя может также осуществлять функцию связующего вещества. Например, оксид алюминия в смешанном оксиде из оксида алюминия и CeZrO2 может осуществлять функции как носителя, так и связующего вещества. Слой катализатора окисления в виде пористого покрытия может содержать материал-носитель на основе оксида, содержащий один или более компонентов из стабилизированных оксида алюминия, диоксида кремния, диоксида циркония, диоксида церия и диоксида титана. Стабилизаторы можно выбирать из циркония (Zr), лантана (La), алюминия (Al), иттрия (Y), празеодима (Pr), неодима (Nd), их оксидов, сложных оксидов или смешанных оксидов из любых двух или более указанных элементов, или по меньшей мере одного щелочноземельного металла, например, бария (Ba). Если каждый из материалов-носителей на основе оксида является стабилизированным, стабилизаторы могут быть одинаковыми или различными. Материал-носитель на основе оксида может представлять собой Al2O3 и CeO2. В тех случаях, когда материал-носитель на основе оксида представляет собой Al2O3, он может представлять собой, например, альфа-, гамма-, бета-, дельта- или тета-Al2O3. Материал-носитель может находиться в форме смешанных оксидов или стабилизированных смешанных оксидов. Оксиды металлов в смешанных оксидах присутствуют в виде одной фазы, в то время как стабилизированные смешанные оксиды присутствуют в виде двух фаз. Предпочтительно, слой катализатора оксиления в виде пористого покрытия содержит Cu и Mn в качестве первого и второго металлов, оксид алюминия и либо CeO2/ZrO2, либо стабилизированный Zr смешанный оксид на основе CeO2. Стабилизированный Zr смешанный оксид на основе CeO2 может содержать Ce и Zr в мольном соотношении, составляющем приблизительно 1:1. Материал-носитель на основе оксида может представлять собой стабилизированный La Al2O3 и стабилизированный Zr CeO2. Материал-носитель на основе оксида в слое катализатора окисления в виде пористого покрытия может содержать приблизительно 20 мольных % стабилизированного La Al2O3 и приблизительно 80 мольных % стабилизированного Zr CeO2. Слой SCR в виде пористого покрытия может содержать молекулярное сито, выбираемое из группы, состоящей из MOR (морденит), FER (феррьерит), FAU (цеолит Y), MFI (ZSM-5), BEA (бета-цеолиты), Fe-BEA, CHA (шабазит), Cu-CHA, а также силикоалюмофосфата, имеющего каркас с аналогичной структурой. Слой SCR в виде пористого покрытия может предпочтительно содержать цеолитный катализатор на основе Fe-BEA или Cu-CHA. Предпочтительно, слой SCR в виде пористого покрытия может содержать цеолитный катализатор на основе Fe-BEA или Cu-CHA, а слой катализатора окисления в виде пористого покрытия может содержать Cu и Mn. Катализатор в слое катализатора окисления в виде пористого покрытии может присутствовать в концентрации от 18,31 до 91,54 г/дм3, исходя из суммарной массы металла в катализаторе. Катализатор в слое SCR в виде пористого покрытия может присутствовать в концентрации от 30,51 до 152,56 г/дм3, исходя из суммарной массы металла в катализаторе. Отношение количества катализатора в слое SCR в виде пористого покрытия (в г/дм3) к количеству катализатора в слое катализатора окисления в виде пористого покрытия (в г/дм3) может иметь значение в диапазоне от 0,3 до 8,3, исходя из суммарной массы металла в каждом слое катализатора.

В еще одном аспекте изобретения, способ снижения концентрации аммиака в потоке отходящего газа, образованного источником горения, включает контактирование потока отходящего газа, содержащего аммиак, либо с: (1) катализатором окисления проскочившего аммиака, содержащим смесь катализатора SCR, согласно описанному выше, и катализатора окисления, содержащего по меньшей мере один первый металл, выбираемый из группы, состоящей из меди (Cu), железа (Fe), кобальта (Co), никеля (Ni) и хрома (Cr), и по меньшей мере один второй металл, выбираемый из группы, состоящей из неодима (Nd), бария (Ba), церия (Ce), лантана (La), празеодима (Pr), магния (Mg), кальция (Ca), марганца (Mn), цинка (Zn), ниобия (Nb), циркония (Zr), молибдена (Мо), олова (Sn), тантала (Ta) и стронция (Sr), при этом катализатор окисления проскочившего аммиака не содержит металла платиновой группы; либо с (2) двухслойным катализатором окисления проскочившего аммиака, содержащим слой SCR, содержащий молекулярное сито, предпочтительно содержащее замещающий металл и/или внекаркасный металл, или ванадий/диоксид титана, а также слой катализатора окисления, содержащий катализатор окисления, содержащий по меньшей мере один первый металл, выбираемый из группы, состоящей из меди (Cu), железа (Fe), кобальта (Co), никеля (Ni) и хрома (Cr), и по меньшей мере один второй металл, выбираемый из группы, состоящей из неодима (Nd), бария (Ba), церия (Ce), лантана (La), празеодима (Pr), магния (Mg), кальция (Ca), марганца (Mn), цинка (Zn), ниобия (Nb), циркония (Zr), молибдена (Мо), олова (Sn), тантала (Ta) и стронция (Sr), при этом второй слой не содержит металла платиновой группы. Каждый из по меньшей мере одного первого металла и второго металла может находиться в форме соли, предпочтительно нитрата, сульфата, хлорида или ацетата, оксида или содержащего металл соединения, где из содержащего металл соединения образуется оксид металла при прокаливании. Предпочтительно, первый металл представляет собой Cu, а второй металл представляет собой Mn. Второй слой может дополнительно содержать материал-носитель на основе оксида, содержащий оксид алюминия (Al2O3), диоксид кремния (SiO2), диоксид циркония (ZrO2), диоксид церия (CeO2) и диоксид титана (TiO2), или их смеси. Материал-носитель на основе оксида может также содержать другие материалы на основе оксида, такие как перовскиты, оксид никеля (NiO), диоксид марганца (MnO2), оксид празеодима (III) (Pr2O3). Материал-носитель на основе оксида может включать сложные оксиды или смешанные оксиды из двух или более оксидов (такие как смешанные оксиды на основе CeZrO2, смешанные оксиды на основе TiZrO2, смешанные оксиды на основе TiSiO2, а также оксиды TiAlOx, где x зависит от соотношения TiO2 и Al2O3). Материал-носитель на основе оксида помимо осуществления функции носителя может также осуществлять функцию связующего вещества. Например, оксид алюминия в смешанном оксиде из оксида алюминия и CeZrO2 может осуществлять функции как носителя, так и связующего вещества. Второй слой может содержать материал-носитель на основе оксида, содержащий один или более компонентов из стабилизированных оксида алюминия, диоксида кремния, диоксида циркония, диоксида церия и диоксида титана. Стабилизаторы можно выбирать из циркония (Zr), лантана (La), алюминия (Al), иттрия (Y), празеодима (Pr), неодима (Nd), их оксидов, сложных оксидов или смешанных оксидов из любых двух или более указанных элементов, или по меньшей мере одного щелочноземельного металла, например, бария (Ba). Если каждый из материалов-носителей на основе оксида является стабилизированным, стабилизаторы могут быть одинаковыми или различными. Материал-носитель на основе оксида может представлять собой Al2O3 и CeO2. В тех случаях, когда материал-носитель на основе оксида представляет собой Al2O3, он может представлять собой, например, альфа-, гамма-, бета-, дельта- или тета-Al2O3. Материал-носитель может находиться в форме смешанных оксидов или стабилизированных смешанных оксидов. Оксиды металлов в смешанных оксидах присутствуют в виде одной фазы, в то время как стабилизированные смешанные оксиды присутствуют в виде двух фаз. Предпочтительно, второй слой содержит Cu и Mn в качестве первого и второго металлов, оксид алюминия и либо CeO2/ZrO2, либо стабилизированный Zr смешанный оксид на основе CeO2. Стабилизированный Zr смешанный оксид на основе CeO2 может содержать Ce и Zr в мольном соотношении, составляющем приблизительно 1:1. Материал-носитель на основе оксида может представлять собой стабилизированный La Al2O3 и стабилизированный Zr CeO2. Материал-носитель на основе оксида во втором слое может содержать приблизительно 20 мольных % стабилизированного La Al2O3 и приблизительно 80 мольных % стабилизированного Zr CeO2. Первый слой может содержать цеолит, выбираемый из группы, состоящей из MOR (морденит), FER (феррьерит), FAU (цеолит Y), MFI (ZSM-5), BEA (бета-цеолиты), Fe-BEA, CHA (шабазит), Cu-CHA, или силикоалюмофосфат, имеющий каркас с аналогичной структурой. Первый слой в виде пористогог покрытия может предпочтительно содержать цеолитный катализатор на основе Fe-BEA или Cu-CHA. Предпочтительно, первый слой может содержать цеолитный катализатор на основе Fe-BEA или Cu-CHA, а второй слой может содержать Cu и Mn. Когда второй слой содержит Cu и Mn, конверсия NH3 в N2 может быть более селективной, чем при использовании второго слоя на основе PGM. Катализатор во втором слое может присутствовать в концентрации от 18,31 до 91,54 г/дм3, исходя из суммарной массы металла в катализаторе. Катализатор в первом слое может присутствовать в концентрации от 30,51 до 152,56 г/дм3, исходя из суммарной массы металла в катализаторе. Отношение количества катализатора в первом слое (в г/дм3) к количеству катализатора во втором слое (в г/дм3) может иметь значение в диапазоне от 0,3 до 8,3, исходя из суммарной массы металла в каждом слое катализатора.

Отходящий газ может контактировать с двухслойным катализатором окисления проскочившего аммиака при температурах от приблизительно 300°С до приблизительно 500°C.

Использование слоя катализатора окисления, содержащего катализаторы окисления, содержащие по меньшей мере один первый металл и по меньшей мере один второй металл из перечисленных выше групп металлов, устраняет необходимость использования в композиции металлов платиновой группы (PGM). Это в значительной степени снизит стоимость смешанного катализатора.

ПРИМЕРЫ

Хотя изобретение проиллюстрировано и описано в данном документе, ссылаясь на конкретные варианты осуществления, не предполагается, что изобретение ограничивается продемонстрированными особенностями. Наоборот, в особенностях могут быть сделаны различные модификации в рамках объема и диапазона эквивалентов формулы изобретения, не выходя за рамки изобретения.

Были получены три катализатора, каждый из которых имеет первый слой и второй слой. Каждый из катализаторов имел слой SCR, содержащий катализатор SCR на основе Fe-бета-цеолита. В примере 1 в слое катализатора окисления содержались Cu, Mn, CeO2/ZrO2 и оксид алюминия. В сравнительном примере 1 в слое катализатора окисления содержалось 0,177 г/дм3 Pt, а в сравнительном примере 2 в слое катализатора окисления содержалось 0,706 г/дм3 Pd. В предшествующем уровне техники слоистые катализаторы окисления проскочившего аммиака с содержащим цеолит верхним слоем, содержащие нижний слой, содержащий компоненты на основе благородных металлов, использовались в данной области для окисления поступающего аммиака.

Пример 1. Катализатор окисления проскочившего аммиака на основе неблагородного металла (ASC)

Слой катализатора окисления был получен путем смешивания необходимого количества неизмельченного CeO2/ZrO2 и деионизированной воды с образованием суспензии. Суспензию CeO2/ZrO2 затем измельчили, чтобы обеспечить значение d50, составляющее 1,5-2,5 мкм. Измельченный CeO2/ZrO2 смешали с суспензией оксида алюминия, затем добавили необходимое количество кристаллов ацетата марганца и перемешивали смесь в течение 4 часов. Добавили необходимое количество нитрата меди и перемешивали суспензию в течение 30 минут. Затем медленно добавили Actigum для сгущения суспензии. Суспензию нанесли на имеющую 3565 ячеек на дм2 подложку из кордиерита, высушили, затем прокалили при 500°C в течение приблизительно 3 часов. Это в результате привело к содержанию Cu, составляющему 13,24 г/дм3, содержанию Mn, составляющему 21,19 г/дм3, содержанию оксида алюминия, составляющему 33,56 г/дм3, и содержанию CeO2/ZrO2, составляющему 134,25 г/дм3.

Слой SCR получили путем добавления цеолита BEA в раствор нитрата железа и перемешивания суспензии с помощью дисперсионного смесителя. Суспензию, состоящую из измельченного оксида алюминия, имеющего показатель d50, составляющий 3,4-4,2 мкм, и деионизированной воды, добавили к суспензии, содержащей цеолит BEA, и перемешали полученную суспензиию. Необходимое количество связующего вещества Disperal добавили в суспензию, при этом суспензию перемешали перед нанесением на слои катализатора окисления.

Суспензию нанесли на имеющую 3565 ячеек на дм2 подложку из кордиерита, высушили, затем прокалили при 500°C в течение приблизительно 3 часов. Это в результате привело к содержанию железа, составляющему 6,710 г/дм3, содержанию цеолита BEA, составляющему 115,946 г/дм3и содержанию оксида алюминия, составляющему 9,764 г/дм3.

Сравнительный пример 1: Pt ASC

Первый слой катализатора был получен путем смешивания необходимого количества состава для нанесения пористого покрытия на основе оксида алюминия, имеющего показатель d50, составляющий приблизительно 3,4-4,2 мкм, и деионизированной воды при использовании смесителя с большими сдвиговыми усилиями для создания суспензии. К суспензии на основе оксида алюминия медленно добавляли янтарную кислоту до тех пор, пока конечная концентрация не составила приблизительно 3,531 г/дм3, после чего смесь непрерывно перемешивали в течение по меньшей мере 30 минут. Добавили необходимое количество нитрата платины и перемешивали полученную смесь в течение еще 60 минут. Добавили оксиэтилцеллюлозу (Natrosol) и перемешивали суспензию в течение 24 часов. Суспензию нанесли на имеющую 3565 ячеек на дм2 подложку из кордиерита, высушили, затем прокалили при 500°C в течение приблизительно 3 часов. Это в результате привело к содержанию Pt, составляющему 0,177 г/дм3, и содержанию оксида алюминия, составляющему 21,36 г/дм3.

Слой SCR был получен и нанесен поверх слоев катализатора окисления согласно описанному выше в примере 1.

Сравнительный пример 2: Pd ASC

Первый слой катализатора был получен путем смешивания необходимого количества состава для нанесения пористого покрытия на основе оксида алюминия, имеющего показатель d50, составляющий приблизительно 3,4-4,2 мкм, и деионизированной воды при использовании смесителя с большими сдвиговыми усилиями для создания суспензии. К суспензии на основе оксида алюминия медленно добавляли янтарную кислоту до тех пор, пока конечная концентрация не составила приблизительно 3,531 г/дм3, после чего смесь непрерывно перемешивали в течение по меньшей мере 30 минут. Добавили необходимое количество нитрата палладия и перемешивали полученную смесь в течение еще 60 минут. Добавили оксиэтилцеллюлозу (Natrosol) и перемешивали суспензию в течение 24 часов. Суспензию нанесли на имеющую 3565 ячеек на дм2 подложку из кордиерита, высушили, затем прокалили при 500°C в течение приблизительно 3 часов. Это в результате привело к содержанию Pd, составляющему 0,706 г/дм3, и содержанию оксида алюминия, составляющему 21,36 г/дм3.

Слой SCR был получен и нанесен поверх слоев катализатора окисления согласно описанному выше в примере 1.

Для оценки каталитической активности катализаторов использовалась система с двумя зонами, при этом за катализатором SCR в передней зоне следовали различные катализаторы окисления проскочившего аммиака в задней зоне. Основные компоненты, которые содержались в исходном газе, представляли собой смесь из 40 ч./млн. NH3 и 30 ч./млн. NOx, при этом остальная газообразная композиция состояла из O2, H2O, CO2, пропана, пропилена и N2. Испытание в установившемся режиме осуществлялось в дипазоне температур 250°C-500°C при значении GHSV в системе, составляющем 20000 (40000 через каждую зону).

На фиг. 2 показано, что катализатор согласно примеру 1, являющийся катализатором согласно изобретению, являлся более эффективным, чем катализатор согласно сравнительному примеру 2, который содержал 0,706 г/дм3 Pd, при конверсии NH3 в диапазоне температур от 250°C до 500°C. Особенно катализатор согласно примеру 1 был более эффективным, чем катализатор согласно сравнительному примеру 2 при значениях температуры от приблизительно 250°C до приблизительно 350°C. Катализатор согласно примеру 1 был менее эффективным при конверсии NH3 по сравнению с катализатором согласно сравнительному примеру 1, который содержал 0,177 г/дм3 Pt в указанном диапазоне температур.

На фиг. 3 показано, что катализатор согласно примеру 1, являющийся катализатором согласно изобретению, являлся более эффективным, чем катализатор согласно сравнительному примеру 2, который содержал 0,706 г/дм3 Pd, при конверсии CO в диапазоне температур от приблизительно 250°C до приблизительно 300°C. Катализатор согласно примеру 1, являющийся катализатором согласно изобретению, являлся немного менее эффективным при конверсии CO, чем катализаторы согласно сравнительным примерам 1 и 2, при значениях температуры от приблизительно 350°C до приблизительно 500°C.

На фиг. 4 показано, что катализатор согласно примеру 1, являющийся катализатором согласно изобретению, являлся более эффективным по сравнению с катализаторами согласно сравнительным примерам 1 и 2, которые содержали 0,177 г/дм3 Pt и 0,706 г/дм3 Pd, соответственно, при снижении суммарных количеств NH3 и NOx, покидающих систему, при значениях температуры от приблизительно 300°C до приблизительно 500°C. При значениях температуры от приблизительно 400°C до приблизительно 500°C, катализатор согласно примеру 1 давал на выходе NH3 и NOx в количествах, которые составляли от приблизительно 60% до приблизительно 75% от количеств, выпускаемых из катализатора согласно сравнительному примеру 1, который содержал 0,177 г/дм3 Pt.