Область техники, к которой относится изобретение

Изобретение относится к системе энергетической оптимизации установки для получения металлов прямым восстановлением руд, в частности для прямого восстановления железа. При этом установка для получения металлов прямым восстановлением руд и, соответственно, металлов, в частности железа, имеет по меньшей мере один восстановительный реактор (например, реакторную систему с псевдоожиженным слоем, шахтный восстановительный реактор с неподвижным слоем, например, такой как шахтный восстановительный реактор для процесса MIDREX®, и т.д.), устройство для разделения газовых смесей с сопряженным нагнетательным устройством, и смонтированное выше по потоку относительно восстановительного реактора газонагревательное устройство. Необходимые для получения металлов прямым восстановлением руд технологические газы, по меньшей мере частично, подаются через подводящий трубопровод по меньшей мере из одной установки для выплавки чугуна, например, такой как установка для восстановительной плавки, и, по обстоятельствам, частично получаются путем рециркуляции из самого производственного процесса.

Уровень техники

Так называемое прямое восстановление металлических руд и, соответственно, металлов, в частности железной руды и, соответственно, оксида железа, в железо прямого восстановления и, соответственно, губчатое железо, например, выполняется в одной отдельной установке - так называемой установке для прямого восстановления. Такого рода установка для получения металлов прямым восстановлением руд обычно включает по меньшей мере один восстановительный реактор, например, такой как шахтный восстановительный реактор с неподвижным слоем, реакторную систему с псевдоожиженным слоем и т.д., в зависимости от того, присутствует ли восстанавливаемая металлическая руда, например, в форме кусков или тонкодисперсных частиц или требуется для переработки в чугун, подобные чугуну продукты или для выплавки стали.

Восстанавливаемый материал (например, металлическая руда, железная руда, оксид железа, и т.д.) при прямом восстановлении в кусковой форме - например, в виде кусковой руды или окатышей - или в форме тонкодисперсных частиц вводится в содержащую по меньшей мере один восстановительный реактор установку для получения металла прямым восстановлением руды. В этом случае материал поступает в восстановительный реактор по так называемому принципу противотока с технологическим газом, который называется восстановительным газом. При этом материал, например, полностью или частично восстанавливается технологическим газом - например, оксид железа восстанавливается в губчатое железо - и восстановительный газ при этом процессе окисляется. Материал, восстановленный в восстановительном реакторе восстановительным газом, в этом случае имеет, например, степень металлизации от около 45 до более 95%.

Необходимые для восстановления металлических руд технологические газы (например, восстановительный газ), получаются например, в плавильном газификаторе при проведении способа восстановительной плавки (например, COREX®, FINEX®, доменного процесса с кислородным дутьем, и т.д.) или в установке газификации угля. Полученный, например, в плавильном газификаторе восстановительный газ предпочтительно нагрет до температуры от 750 до 1000°С и по большей части содержит пыль, а также обогащен монооксидом углерода и водородом (например, с содержанием от около 70 до 95% СО и Н2). Восстановительный газ предпочтительно вводится в восстановительный реактор в его четверти от средней до нижней или, соответственно, в случае реакторной системы с псевдоожиженным слоем, в первый реактор с псевдоожиженным слоем. Затем он поднимается в восстановительном реакторе вверх или, соответственно, при реакторной системе с псевдоожиженным слоем пропускается от реактора в реактор и при этом восстанавливает материал (например, металлические руды, железную руду, оксид железа, и т.д.) в режиме противотока. Затем восстановительный газ в качестве так называемого колошникового газа, или отходящего газа, выводится из восстановительного реактора.

После этого восстановительный газ очищается в газоочистительной установке (например, газопромывателе) и, при необходимости, в качестве так называемого рециркуляционного газа направляется для удаления диоксида углерода СО2 в смонтированное выше по потоку относительно восстановительного реактора устройство для разделения газовых смесей с сопряженным нагнетательным устройством. В качестве устройства для разделения газовых смесей используются, в частности, установки для адсорбции при переменном давлении, например, такое как «короткоцикловое безнагревное адсорбционное разделение при переменном давлении» (PSA), «вакуумно-напорная короткоцикловая безнагревная адсорбция» (VPSA), поскольку они, по сравнению с другими абсорбционными способами, являются более экономически выгодными. После обработки в устройстве для разделения газовых смесей рециркуляционный газ затем может быть опять введен в качестве восстановительного газа в восстановительный реактор.

Наряду, например, с частичным повторным применением использованных в установке технологических газов применяется так называемый утилизируемый газ, который, например, выводится из процесса выплавки чугуна или, соответственно, процесса восстановительной плавки, например, такого как способы COREX®, или FINEX®, для процесса восстановления в восстановительном реакторе. Наименование «утилизируемый газ» служит, в частности, в качестве обозначения той части так называемого колошникового газа, которая выводится из процесса восстановительной плавки или, соответственно, процесса получения чугуна, как правило, охлаждается и также (во влажном или сухом состоянии) подвергается обеспыливанию, и, по обстоятельствам, других технологических газов, например, таких как избыточный газ из плавильного газификатора. При этом колошниковым газом обычно обозначается использованный восстановительный газ из доменной печи, плавильного газификатора или шахтного восстановительного реактора/реактора с псевдоожиженным слоем.

Если утилизируемый газ выводится из одной или многих установок восстановительной плавки (например, установок на основе COREX®- и/или FINEX®-способа) для получения металлов прямым восстановлением руд, то подобная установка называется комбинированной установкой. При этом утилизируемый газ через подводящий трубопровод вводится в установку для получения металлов прямым восстановлением руд и, соответственно, железа и используется в имеющемся в каждом случае восстановительном реакторе, например, таком как реакторная система с псевдоожиженным слоем, шахтная восстановительная печь, например, такая как шахтный восстановительный MIDREX®-реактор). При введении подводимый утилизируемый газ может быть смешан с рециркуляционным газом из установки для получения металлов прямым восстановлением руд, причем подводящий трубопровод для утилизируемого газа, как правило, впадает в трубопровод для рециркуляционного газа из установки для получения металлов прямым восстановлением руд перед устройством для разделения газовых смесей.

Разумеется, для оптимального функционирования процесса восстановления в установке для получения металлов прямым восстановлением руд и, соответственно, железа необходимо хорошо действующее удаление СО2 в устройстве для разделения газовых смесей из технологического газа - то есть смеси рециркуляционного газа из установки и подводимого утилизируемого газа. Поэтому давление на входе устройства для разделения газовых смесей обычно повышается с помощью сопряженного нагнетательного устройства (например, одного или более компрессоров). Давление на входе устройства для разделения газовых смесей обычно должно поддерживаться постоянным на уровне входного давления от около 3 до 8 бар (0,3-0,8 МПа) избыточного давления, чтобы обеспечивать эффективное и экономичное удаление СО2 из технологических газов. Так, например, для удаления СО2 с помощью PSA требуется избыточное давление по меньшей мере 6 бар (0,6 МПа), и с использованием VPSA избыточное давление по меньшей мере около 3 бар (0,3 МПа).

Правда, применяемый восстановительный реактор предусматривает значительно более низкое рабочее давление. Так, для так называемого шахтного восстановительного MIDREX®-реактора в качестве восстановительного реактора требуется, например, входное давление только от около 1,2 до 1,5 бар (0,12-0,15 МПа) избыточного давления. Поэтому вследствие, с одной стороны, относительно высокого рабочего давления устройства для разделения газовых смесей, в частности, при использовании PSA-установки и, с другой стороны, относительно низкого рабочего давления восстановительного реактора получается разность давлений, которая должна быть уменьшена для оптимального функционирования установки для получения металлов прямым восстановлением руд.

Обычно сокращение этой разности давлений производится с помощью системы регулировочных клапанов, размещение которых целесообразно, в частности, между устройством для разделения газовых смесей и восстановительным реактором и, соответственно, находящимся выше по потоку относительно восстановительного реактора газонагревательным устройством. Правда, сокращение разности давлений с помощью регулировочных клапанов имеет тот недостаток, что эта разность давлений остается неиспользованной и, соответственно, что - в частности, для уровня давления на входе устройства для разделения газовых смесей - нужно расходовать энергию, которая после этого безвозвратно теряется. Так, например, при использовании устройства для адсорбции при переменном давлении (PSA) или устройства для вакуумной адсорбции при переменном давлении (VPSA) и так называемого шахтного восстановительного MIDREX®-реактора в качестве восстановительного реактора по причине необходимого в каждом случае рабочего давления бесполезно теряются от около 1 до 6 бар (0,1-0,6 МПа). Поэтому, например, удельное потребление энергии и, соответственно, электрического тока так называемой комбинированной установкой является относительно высоким и тем самым снижает ее экономичность. Наряду с этим относительно сильным является также производимый клапанным блоком шум.

Кроме того, утилизируемый газ, который, по меньшей мере частично, может быть введен в качестве технологического газа в установку для получения металлов прямым восстановлением руд, может происходить, например, из двух установок для производства чугуна или, соответственно, установок восстановительной плавки, которые, например, имеют различные уровни давления на данном перепускном участке. Это может быть обусловлено, например, различными нормативными давлениями в системе для каждого конкретного плавильного газификатора. Для достижения приблизительно постоянного уровня входного давления для восстановительного реактора и, соответственно, устройства для разделения газовых смесей, в такого рода комбинированных установках может быть предусмотрено, например, байпасное регулирование давления. Правда, оно имеет тот недостаток, что от около 10 до 20% утилизируемого газа теряются для использования в комбинированной установке, в частности в установке для получения металлов прямым восстановлением руд, вследствие чего точно так же снижаются производительность и экономичность установки.

Сущность изобретения

Поэтому в основу изобретения положена задача создания системы, с помощью которой может быть рационально применена неиспользованная разность давлений, и могут быть предотвращены потери утилизируемого газа, а также повышена экономичность установки для получения металлов прямым восстановлением руд.

Решение этой задачи достигнуто с помощью системы указанного вначале типа, причем между устройством для разделения газовых смесей и размещенным выше по потоку относительно восстановительного реактора газонагревательным устройством предусматривается турбина, в частности турбодетандер, таким образом, что падение давления между устройством для разделения газовых смесей и восстановительным реактором преобразуется в формы энергии, применимые для работы других компонентов установки для получения металлов прямым восстановлением руд.

Основной аспект предложенного согласно изобретению технического решения состоит в том, что встраиванием турбины, в частности турбодетандера, через которую протекают технологические газы при пропускании этих газов от устройства для разделения газовых смесей в восстановительный реактор, может быть экономически выгодно использован возникающий перепад давления (например, от около 1 до 6 бар (0,1-0,6 МПа) избыточного давления). С помощью турбины перепад давления может быть простым путем преобразован в другие формы энергии (например, электрическую энергию, механическую энергию, и т.д.), которые идеальным образом применимы в самой установке для получения металлов прямым восстановлением руд, например для приведения в действие дополнительных компонентов. В качестве турбины применяется, в частности, турбодетандер. Турбодетандер представляет собой газовую турбину, в которой находящийся под давлением газ расширяется с выполнением работы и, соответственно, производством энергии, причем расширяемый газ образуется не в самой турбине, а получается в предшествующих процессах.

Встраиванием такого рода турбины может быть очень простым путем преобразована и сделана пригодной для использования энергия, которая аккумулирована в перепаде давления между устройством для разделения газовых смесей и восстановительным реактором. Тем самым та энергия, которая подводится для сжатия технологических газов с помощью нагнетательного устройства, сопряженного с устройством для разделения газовых смесей, простым путем, по меньшей мере частично, опять получается обратно. Благодаря этому повышается рентабельность установки для получения металлов прямым восстановлением руд и, соответственно, комбинированной установки.

Поскольку технологические газы после обработки в устройстве для разделения газовых смесей, в частности после обработки в PSA- или VPSA-установке, являются очень сухими и, соответственно, имеют очень низкое содержание воды (точка росы составляет около -110°С), не возникает никаких проблем с конденсацией вследствие охлаждения технологических газов во время сброса давления в турбине. Кроме того, в устройстве для разделения газовых смесей из технологических газов посредством адсорбционного устройства обычно устраняются коррозионно-агрессивные и/или смолосодержащие компоненты (например, такие как H2S, PAK (полициклические ароматические углеводороды), и т.д.) до высокой процентной степени (например, 99% для H2S). Тем самым удерживаются на очень низком уровне также нарушения/повреждения турбины, которые по обстоятельствам могут возникать вследствие коррозии, пригорания и/или абразивного износа.

В дополнительном варианте исполнения соответствующей изобретению системы предусмотрено, что для предварительного нагревания технологических газов перед направлением в газонагревательное устройство, которое подсоединено выше по потоку относительно восстановительного реактора, размещено газовое теплообменное устройство таким образом, что теплота вводимых в устройство для разделения газовых смесей технологических газов, в частности так называемого утилизируемого газа, передается технологическим газам, направляемым в восстановительный реактор. Этим путем, с одной стороны, технологические газы - в частности, выводимый из установки для получения чугуна утилизируемый газ - охлаждаются перед введением в устройство для разделения газовых смесей и, соответственно, в сопряженное нагнетательное устройство. С другой стороны, отведенная теплота идеальным образом используется для предварительного нагревания охлажденных технологических газов, которые после устройства для разделения газовых смесей имеют температуру, например, от около 30 до 50°С и, соответственно, которые дополнительно охлаждаются вследствие падения давления в турбине до температуры, например, от около 10 до -20°С. Благодаря этому дополнительно экономится энергия при нагревании технологических газов с помощью размещенного выше по потоку относительно восстановительного реактора газонагревательного устройства.

Газовое теплообменное устройство предпочтительно может быть предусмотрено между устройством для разделения газовых смесей и турбиной или, соответственно, турбодетандером. Газовое теплообменное устройство, подсоединенное после устройства для разделения газовых смесей и перед турбиной, имеет то преимущество, что теплота, отведенная из технологических газов перед устройством для разделения газовых смесей, в частности утилизируемого газа, дополнительно может быть использована для производства энергии в турбине.

В альтернативном варианте также может быть полезным, когда газовое теплообменное устройство подсоединено выше по потоку относительно газонагревательного устройства, размещенного перед восстановительным реактором и тем самым оказывается подключенным ниже по потоку относительно турбины. Вследствие этого для нагревания технологических газов после турбины в газонагревательном устройстве потребляется меньшее количество энергии, так как уже теплота, отведенная из технологических газов при охлаждении в газовом теплообменном устройстве перед введением в устройство для разделения газовых смесей, идеальным образом используется для частичного нагревания вводимых в восстановительный реактор газов.

Энергия для предварительного нагревания газа из устройства для разделения газовых смесей, так называемого продуктового газа, может быть заимствована, например, из следующих источников отходящего тепла:

- дымового газа из отопительного устройства для восстановительного газа (например, из печи для подогревания восстановительного газа)

- так называемого колошникового газа из восстановительного реактора

- охлаждающего газа, который используется для охлаждения горячего восстановленного материала в восстановительном реакторе или в подключенном ниже по потоку охлаждающем устройстве

- отбросного тепла из расположенного выше по потоку процесса производства железа (например, колошникового газа, отходящего газа, генераторного газа, и т.д.).

Также является предпочтительным, когда турбина дополнительно используется для регулирования количества технологического газа и, соответственно, величины расхода потока технологического газа, от устройства для разделения газовых смесей к восстановительному реактору, и/или для регулирования выходного давления после устройства для разделения газовых смесей. Регулированием такого рода (например, количества технологического газа и/или выходного давления) с помощью турбины, помимо всего прочего, простым путем обеспечивается то, что не превышается максимальная пропускная способность устройства для разделения газовых смесей - в частности PSA- или, соответственно, VPSA-установки. Это может быть обеспечено, например, контролем величины расхода потока газа, подаваемого в устройство для разделения газовых смесей, в частности в PSA-установку, и/или выходного давления. В противном случае превышение этой максимальной пропускной способности могло бы привести к повреждению устройства для разделения газовых смесей и/или к гидравлической перегрузке.

Дополнительно в восстановительном реакторе предусматривается приблизительно постоянное количество технологических газов, в частности восстановительного газа. Это приблизительно постоянное количество газа, и, соответственно, соотношение количества восстановительного газа и подвергаемого прямому восстановлению материала (металла, железа (DRI (железа прямого восстановления)), и т.д.) при этом определяет, например, качество полученного металла прямого восстановления или, соответственно, губчатого железа. Поэтому в зависимости от желательного качества продукта необходимо конкретно выбранное, приблизительно постоянное количество восстановительного газа в восстановительном реакторе. Это равным образом может быть достигнуто регулированием количества технологического газа и, соответственно, величины расхода потока технологического газа с помощью турбины.

При этом является предпочтительным, когда для регулирования количества технологического газа или, соответственно, величины расхода потока технологического газа турбина либо имеет так называемое впускное устройство, либо включает устройство для управления вентилями, с помощью которого поток технологического газа от устройства для разделения газовых смесей к восстановительному реактору управляется и, соответственно, регулируется простым и экономичным образом.

Кроме того, является благоприятным, когда для преобразования перепада давления между устройством для разделения газовых смесей и восстановительным реактором в электрическую энергию предусмотрен генератор, который приводится в действие турбиной или, соответственно, турбодетандером. В результате связывания турбины с генератором перепад давления простым путем преобразуется в электрическую энергию и тем самым может быть использован для работы дополнительных компонентов установки для получения металлов прямым восстановлением руд (например, компрессоров и т.д.). Поэтому идеальным образом сокращается расход электроэнергии и, соответственно, стоимость электроэнергии в установке.

В одном предпочтительном варианте исполнения соответствующей изобретению системы может быть предусмотрено, что для преобразования перепада давления между устройством для разделения газовых смесей и восстановительным реактором в механическую энергию турбина связана с дополнительными компонентами установки для получения металлов прямым восстановлением руд, в частности с нагнетательными устройствами, например, такими как компрессоры, компрессоры для охлаждающего газа в установке и, в особенно предпочтительном варианте, с компрессорами для рециркуляционного газа. С помощью этого связывания, при котором энергия, например, от турбины передается непосредственно на один или многие компоненты установки для получения металлов прямым восстановлением руд, может быть достигнута дополнительная экономия на использовании генератора и связанных с этим расходах.

Также является предпочтительным, когда в режиме пуска/отключения, и/или при частичной нагрузке установки для получения металлов прямым восстановлением руд, предусмотрен обводной трубопровод, например с регулировочными вентилями и/или клапанами, в обход турбины или, соответственно, турбодетандера. Этим путем в условиях пуска или, соответственно, отключения, или, соответственно, при частичной нагрузке установки обеспечивается постоянство режима давления и количества технологического газа в установке для получения металлов прямым восстановлением руд.

Краткое описание чертежей

Далее изобретение будет разъяснено в порядке примера с помощью сопроводительных фигур. Как показано:

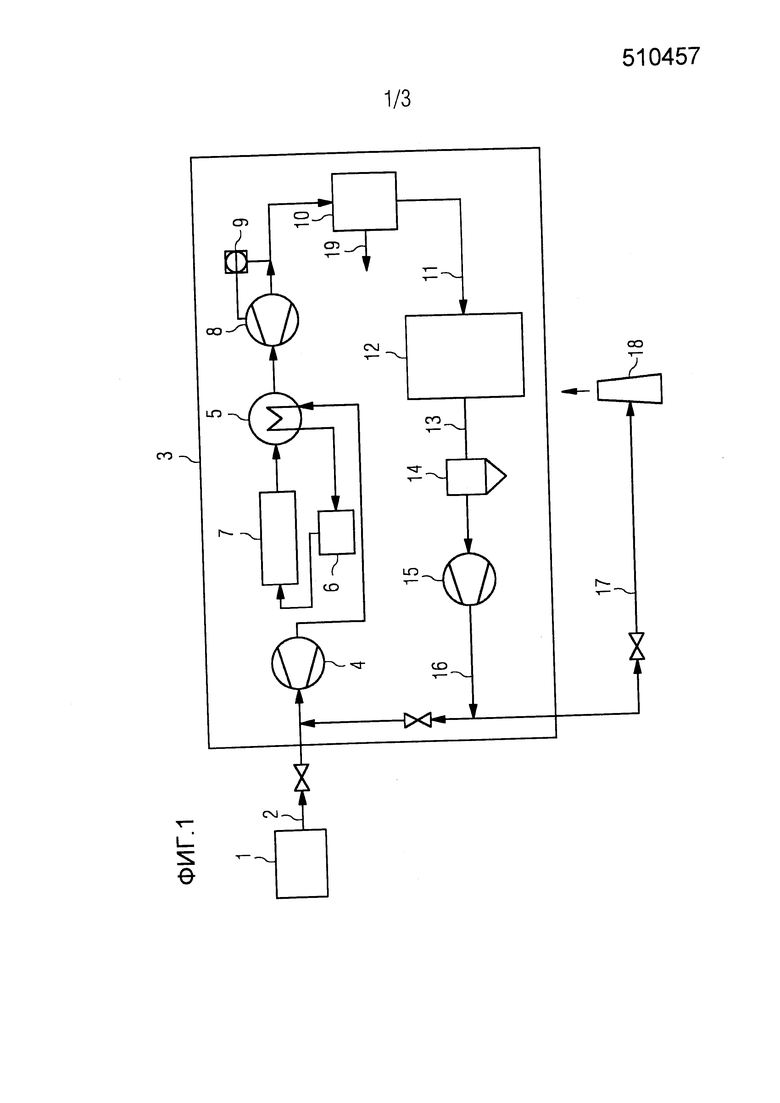

Фигура 1 в качестве примера и схематически представляет конструкцию соответствующей изобретению системы энергетической оптимизации установки для получения металлов прямым восстановлением руд и, соответственно, комбинированной установки

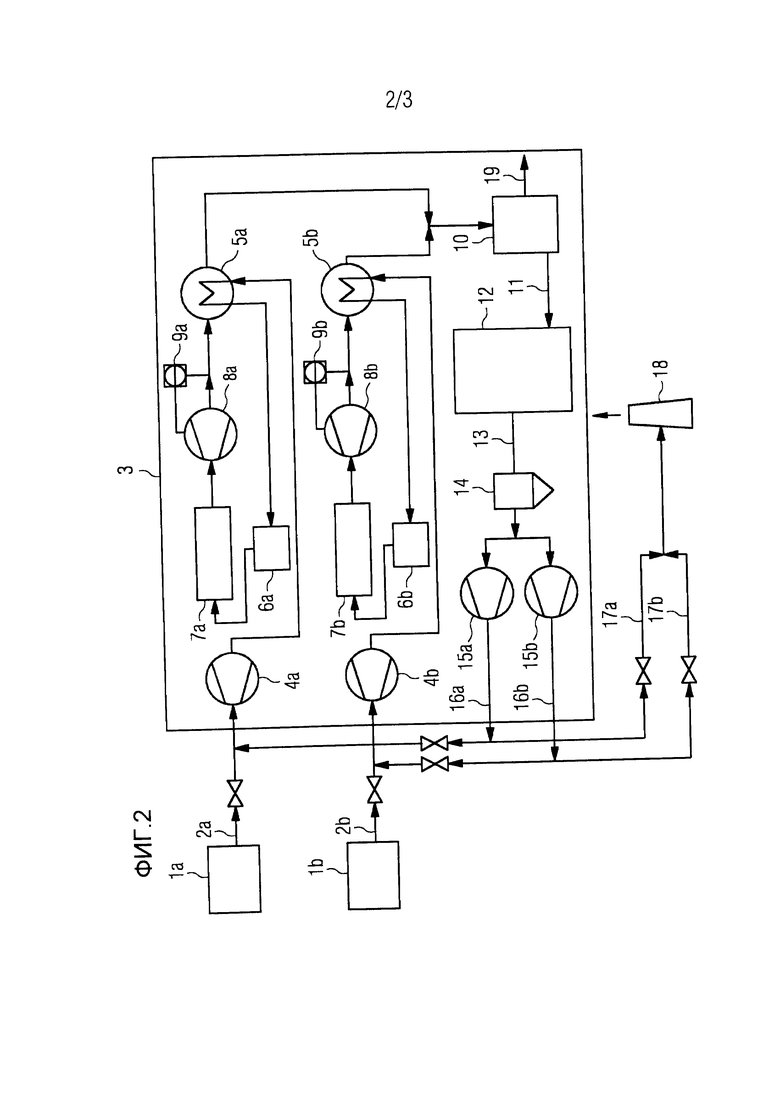

Фигура 2 представляет примерное и схематическое изображение соответствующей изобретению системы энергетической оптимизации при введении утилизируемого газа из двух установок для выплавки чугуна

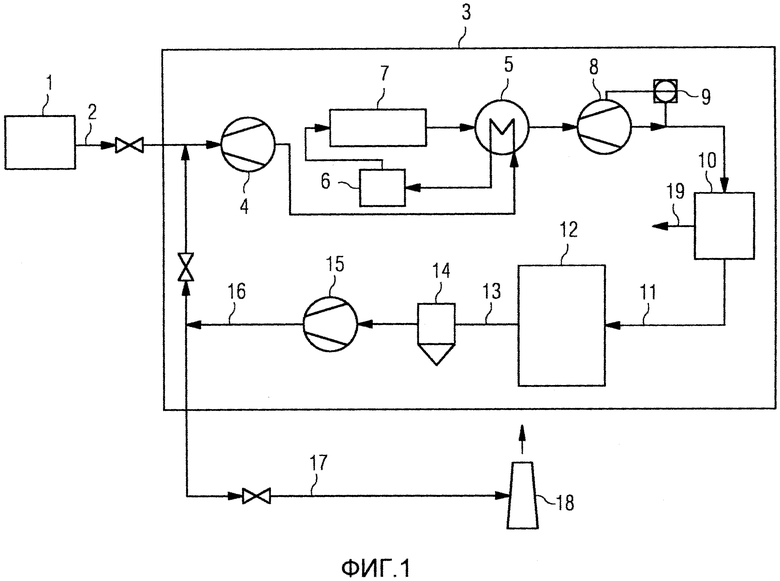

Фигура 3 в качестве примера и схематически представляет дополнительный вариант соответствующей изобретению системы энергетической оптимизации при введении утилизируемого газа из двух установок для выплавки чугуна

Варианты осуществления изобретения

В Фигуре 1 в качестве примера и схематически представлена конструкция установки 3 для получения металлов прямым восстановлением руд, в частности железа, которая включает соответствующую изобретению систему энергетической оптимизации. Технологические газы 2, 11, 16 схематически изображенной примерной установки 3 для получения металлов прямым восстановлением руд выводятся из установки 1 для выплавки чугуна, в частности установки для восстановительной плавки, например, на основе так называемого COREX®- или FINEX®-процесса. Такого рода установка также называется комбинированной установкой.

В комбинированной установке утилизируемый газ 2 из установки 1 для выплавки чугуна обычно используется в качестве восстановительного газа 11 для восстановления металлических руд, железной руды и т.д., в установке 3 для получения металлов прямым восстановлением руд, железа и т.д. Утилизируемый газ 2 образуется в установке 1 для выплавки чугуна, например, в условиях способа восстановительной плавки, например, такого как COREX®-процесс или FINEX®-процесс, причем в COREX®-процессе применяется металлическая руда в кусковой форме (например, кусковая руда, окатыши, и т.д.), тогда как в FINEX®-процесс металлическая руда вводится в виде тонкодисперсной руды.

Утилизируемый газ 2 в качестве технологического газа через подводящий трубопровод поступает в установку 3 для получения металлов прямым восстановлением руд. При этом подводящий трубопровод для утилизируемого газа 2 впадает в перепускной трубопровод, в котором так называемый колошниковый газ или рециркуляционный газ 16 из установки 3 опять подготавливается и возвращается в процесс восстановления.

Утилизируемый газ 2 и рециркуляционный газ 16 поступают в нагнетательное устройство 4 (например, компрессор), которое сопряжено с расположенным ниже по потоку устройством 7 для разделения газовых смесей. С помощью нагнетательного устройства 4 создается необходимый в устройстве 7 для разделения газовых смесей, обычно постоянный уровень давления (например, от около 3 до 8 бар (0,3-0,8 МПа) избыточного давления). При этом дополнительно нужно следить за тем, чтобы между утилизируемым газом 2 и рециркуляционным газом 11 существовала разность давлений. Ввиду колебаний количества утилизируемого газа 2 (например, на 10%) количество рециркуляционного газа 16 обычно варьирует посредством регулирования выходного давления. Ненужный для регулирования давления и количества рециркуляционный газ 16 может быть, например, выведен из установки 3 через выпускной трубопровод 17 в качестве так называемого утилизируемого DR-газа (DR = прямого восстановления) установки 3 и, например, использован термически (например, таким потребителем на металлургическом предприятии, как, например, печь с роликовым подом, методическая печь для нагрева слябов, и т.д.), или выпущен через устройство 18 для утилизации газа (например, факел). Этот выпускной трубопровод 17 также имеет вентиль для регулирования давления.

После компрессора 4 технологический газ 2 охлаждается до температуры (например, от около 30 до 50°С), необходимой для обработки в устройстве 7 для разделения газовых смесей. Охлаждение необходимо, поскольку утилизируемый газ 2 из установки для выплавки чугуна после его сжатия имеет температуру, например, от около 100 до 120°С. Поэтому технологический газ 2 после нагнетательного устройства 4 пропускается через газовое теплообменное устройство 5, которое одновременно служит для предварительного нагревания технологического газа 2, в значительной мере очищенного от СО2 и/или водяного пара, перед поступлением в детандерное устройство 8. Для дополнительного охлаждения технологический газ 2 перед устройством 7 для разделения газовых смесей пропускается еще и через добавочное охлаждающее устройство 6. В качестве охлаждающего устройства 6 может быть предусмотрен, например, теплообменник с охлаждающей водой.

После достаточного охлаждения до температуры от около 30 до 50°С технологический газ 2 поступает в устройство 7 для разделения газовых смесей для удаления СО2. Это устройство 7 при достаточно высоком давлении может быть выполнено как устройство 7 для адсорбции при переменном давлении (Короткоцикловое безнагревное адсорбционное разделение при переменном давлении (PSA)) или как устройство 7 для так называемой вакуумной адсорбции при переменном давлении (VPSA).

Затем технологический газ 2, в значительной мере очищенный от СО2 и/или водяного пара, который в результате обработки в устройстве 7 для разделения газовых смесей обычно является очень сухим - то есть имеет очень низкое содержание воды, и который, например, также имеет весьма малое процентное содержание коррозионно-агрессивных и смолосодержащих газообразных компонентов, направляется на предварительное нагревание с помощью газового теплообменного устройства 5. Оттуда технологический газ протекает в турбину 8 или, соответственно, турбодетандер 8. В этой турбине перепад давления сокращается и, соответственно, преобразуется в другую, пригодную для использования форму энергии.

Сокращение перепада давления необходимо, поскольку для эффективного и экономичного удаления СО2 из технологического газа 2 в устройстве 7 для разделения газовых смесей обычно требуется входное давление на уровне от около 3 до 8 бар (0,3-0,8 МПа) избыточного давления. Так, например, для удаления СО2 с помощью PSA требуется избыточное давление по меньшей мере 6 бар (0,6 МПа), и с использованием VPSA избыточное давление по меньшей мере около 3 бар (0,3 МПа). Правда, для восстановительного реактора 12 предусматривается значительно более низкое рабочее давление (например, в так называемом шахтном восстановительном MIDREX®-реакторе от около 1,2 до 1,5 бар (0,12-0,15 МПа) избыточного давления). Поэтому вследствие, с одной стороны, относительно высокого рабочего давления устройства 7 для разделения газовых смесей, в частности, при использовании PSA-установки и, с другой стороны, относительно низкого рабочего давления восстановительного реактора 12, получается разность давлений, которая должна быть уменьшена для оптимального функционирования установки 3 для получения металлов прямым восстановлением руд. Поэтому в турбине 8 этот перепад давления сокращается и преобразуется в форму энергии, пригодную для использования в установке 3.

Для преобразования и, соответственно, использования энергии турбина 8 может быть связана с генератором, с помощью которого запасенная в перепаде давления энергия преобразуется в электрическую энергию. Эта электрическая энергия затем может быть использована для привода дополнительных компонентов, например, таких как компрессоры 4, 15, установки 3 для получения металлов прямым восстановлением руд. В альтернативном варианте турбина 8 может быть оснащена механическим соединением непосредственно с дополнительными компонентами, в частности компрессорами 4, 15, чтобы использовать запасенную перепадом давления энергию в качестве механической энергии.

Турбина 8 также имеет устройство 9 для регулирования количества технологического газа или для регулирования выходного давления после устройства 7 для разделения газовых смесей, чтобы не превысить максимальную пропускную способность устройства 7 для разделения газовых смесей и, соответственно, не допустить его повреждения. В качестве устройства 9 для регулирования количества технологического газа могут быть предусмотрены либо впускное устройство, либо устройство для управления вентилями.

Технологический газ 2, дополнительно охлажденный в результате расширения в турбине 8, с температурой, например, от около 10 до -20°С, затем направляется в нагревательное устройство 10. В альтернативном варианте вместо этого между устройством 7 для разделения газовых смесей и турбиной 8, а также после турбины 8 и перед нагревательным устройством 10, может быть размещено газовое теплообменное устройство 5.

Энергия для предварительного нагревания технологического газа 2, который направляется из устройства 7 для разделения газовых смесей, в газовом теплообменном устройстве 5 может быть заимствована, например, из такого источника отходящего тепла, как, например, дымовой газ 19 из нагревательного устройства 10 (например, из печи для подогревания восстановительного газа), колошниковый газ 13 из восстановительного реактора 12, охлаждающий газ для охлаждения горячего восстановленного материала в восстановительном реакторе 12 или в подключенном ниже по потоку охлаждающем устройстве или отбросное тепло из расположенного выше по потоку процесса производства железа (например, колошникового газа, отходящего газа, генераторного газа, и т.д.).

Затем в нагревательном устройстве 10 технологический газ 2 или, соответственно, газовая смесь вместе с рециркуляционным газом 16, нагревается для процесса восстановления и в качестве восстановительного газа 11 подается в восстановительный реактор 12. Затем восстановительный газ 11 поступает в восстановительный реактор 12, в котором находится подаваемый через устройство для подачи материала восстанавливаемый материал - например, металлическая руда, железная руда, и т.д., чтобы восстановить этот материал в режиме противотока. В качестве восстановительного реактора 12, в зависимости от имеющегося восстанавливаемого материала (руда в кусковой форме, окатыши, мелкоизмельченная руда, и т.д.), могут быть использованы шахтный восстановительный реактор с неподвижным слоем, например, такой как шахтный восстановительный MIDREX®-реактор, или реакторная система с псевдоожиженным слоем.

Затем восстановительный газ 11 выводится из верхней части восстановительного реактора 12 в виде отходящего газа или колошникового газа 13 и охлаждается. Для очистки газа 13 предусмотрено размещенное ниже по потоку относительно восстановительного реактора 12 газоочистительное устройство 14. После газоочистительного устройства 14 предусмотрено нагнетательное устройство 15. Затем очищенный рециркуляционный газ 16 через перепускной трубопровод направляется опять в процесс восстановления.

Фигура 2, опять схематически и в качестве примера, показывает установку 3 для получения металлов прямым восстановлением руд. Правда, при этом утилизируемый газ 2а, 2b поступает из двух установок 1а, 1b для выплавки чугуна. Простоты ради компоненты представленной в Фигуре 2 установки 3, которые имеют такое же назначение, были обозначены теми же кодовыми номерами позиций. Но поскольку установки 1а, 1b для выплавки чугуна на перепускных участках для утилизируемого газа 2а, 2b в каждом случае могут иметь различные уровни давления, такие компоненты, как, например, устройства для разделения газовых смесей 7а, 7b с сопряженными нагнетательными устройствами 4а, 4b, газовые теплообменные устройства 5а, 5b, турбины 8а, 8b, и т.д., предусмотрены для каждого данного уровня давления.

При этом утилизируемый газ 2а из первой установки 1а для выплавки чугуна подается через первую ветвь с нагнетательным устройством 4а, газовым теплообменным устройством 5а и дополнительным охлаждающим устройством 6а в первое устройство 7а для разделения газовых смесей. Существующий перепад давления с восстановительным реактором 12 тогда сокращается с помощью первой турбины 8а с устройством 9а для регулирования данного количества технологического газа, который направляется в восстановительный реактор 12 через газовое теплообменное устройство 5а для предварительного нагревания в нагревательном устройстве 10.

Утилизируемый газ 2b из второй установки 2b для выплавки чугуна подается через вторую, параллельную ветвь, которая также имеет нагнетательное устройство 4b, газовое теплообменное устройство 5b и дополнительное охлаждающее устройство 6b, также во второе устройство 7b для разделения газовых смесей. Существующий во второй ветви перепад давления с восстановительным реактором 12 также сокращается с помощью второй турбины 8b с устройством 9b для регулирования данного количества технологического газа и, соответственно, преобразуется в применимую форму энергии. Затем технологический газ во второй ветви также направляется через газовое теплообменное устройство 5b второй ветви для предварительного нагревания далее в нагревательном устройстве 10 и затем в восстановительный реактор 12.

В обеих ветвях альтернативно - как представлено в Фигуре 1 - каждое из газовых теплообменных устройств 5а, 5b может быть размещено после каждого данного устройства 7а, 7b для разделения газовых смесей и перед каждой данной турбиной 8а, 8b. Каждое данное давление утилизируемого газа на обоих перепускных участках регулируется двумя параллельными нагнетательными устройствами 15а, 15b для рециркуляционного газа 16а, 16b. Тогда с помощью этих нагнетательных устройств 15а, 15b могут быть отрегулированы различные выходные давления. Избыточный, ненужный для регулирования давления и количества рециркуляционный газ 16а, 16b может быть, например, выведен через выпускные трубопроводы 17а, 17b в качестве так называемого утилизируемого DR-газа установки 3 для получения металлов прямым восстановлением руд и, например, использован термически или выпущен через устройство 18 для утилизации газа.

Фигура 3, также схематически и в качестве примера, показывает установку 3 для получения металлов прямым восстановлением руд, в которой утилизируемый газ 2а, 2b поступает из двух установок 1а, 1b для выплавки чугуна. Простоты ради те компоненты представленной в Фигуре 3 установки 3, которые имеют такое же назначение, как компоненты в Фигуре 1 и, соответственно, 2, были обозначены теми же кодовыми номерами позиций, как в Фигурах 1 и 2. Поскольку установки 1а, 1b для выплавки чугуна на перепускных участках для утилизируемого газа 2а, 2b в каждом случае имеют различные уровни давления, в показанной в Фигуре 3 установке 3 для получения металлов прямым восстановлением руд опять же предусмотрены такие компоненты, как, например, устройства для разделения газовых смесей 7а, 7b с сопряженными нагнетательными устройствами 4а, 4b для данного уровня давления.

При этом опять утилизируемый газ 2а из первой установки 1а для выплавки чугуна подается через первую ветвь в первое нагнетательное устройство 4а, и утилизируемый газ 2b поступает из второй установки 1b для выплавки чугуна через вторую ветвь на второе нагнетательное устройство 4b. Затем обе ветви соединяются и утилизируемый газ 2а, 2b совместно направляется в газовое теплообменное устройство 5 и дополнительное охлаждающее устройство 6. Различное давление утилизируемого газа на перепускных участках регулируется в представленной в Фигуре 3 установке 3, например, с помощью двух параллельных нагнетательных устройств 4а, 4b.

После дополнительного охлаждающего устройства 6 могут быть предусмотрены в каждом случае два размещенных параллельно устройства 7а, 7b для разделения газовых смесей, чтобы удалять СО2 и/или водяной пар из технологического газа. Технологический газ, в значительной мере освобожденный от СО2 и/или водяного пара, затем после устройств 7а, 7b для разделения газовых смесей опять объединяется и пропускается в турбину 8 с устройством 9 для регулирования количества технологического газа, чтобы сократить перепад давления. Оттуда технологический газ в качестве восстановительного газа 11 через нагревательное устройство 10, из которого, например, дымовой газ 19 может выводиться и использоваться для предварительного нагревания технологического газа, протекает в восстановительный реактор 12.

После восстановительного реактора 12 восстановительный газ 11 выводится в качестве так называемого отходящего газа или колошникового газа 13, охлаждается и очищается в газоочистительном устройстве 14. После газоочистительного устройства 14 для каждой установки 1а, 1b для выплавки чугуна, из которых поступает утилизируемый газ 2а, 2b, в каждом случае предусмотрены нагнетательное устройство 15а, 15b и перепускные трубопроводы для каждого данного рециркуляционного газа 16а, 16b. При этом с помощью нагнетательных устройств 15а, 15b опять же могут быть отрегулированы различные выходные давления. Избыточный, ненужный для регулирования давления и количества рециркуляционный газ 16а, 16b может быть, например, выведен через выпускные трубопроводы 17а, 17b в качестве так называемого утилизируемого DR-газа установки 3 для получения металлов прямым восстановлением руд и, например, использован термически или выведен наружу через устройство 18 для утилизации газа.

Также в случае представленного в Фигуре 3 варианта установки 3 для получения металлов прямым восстановлением руд газовое теплообменное устройство 5 может быть альтернативно - как показано в Фигуре 1 - также размещено после параллельных устройств 7а, 7b для разделения газовых смесей и перед турбиной 8.

Применением турбины 8 или, соответственно, турбодетандера 8 в установке 3 для получения металлов прямым восстановлением руд, в зависимости от габаритов установки, может быть обратно получена и, соответственно, сэкономлена электрическая энергия от около 2 до 6 МВт-ч/ч. Благодаря этому может быть значительно снижено потребление энергии установкой 3 такого рода и сокращены эксплуатационные расходы. Более того, применением турбины 8 получается также, например, сокращение выбросов СО2 из установки 3, поскольку для работы установки 3 требуется подведение меньшего количества энергии.

Список условных обозначений

1. 1а, 1b Установка для выплавки чугуна, в частности, установка для восстановительной плавки

2. 2а, 2b Утилизируемый газ из установки для выплавки чугуна

3. Установка для получения металлов прямым восстановлением руд и, соответственно, железа (DR-установка (прямого восстановления))

4. 4а, 4b Нагнетательное устройство для устройства для разделения газовых смесей (например, компрессор)

5. 5а, 5b Газовое теплообменное устройство

6. 6а, 6b Охлаждающее устройство (например, теплообменник)

7. 7а, 7b Устройство для разделения газовых смесей - удаления СО2

8. 8а, 8b Турбодетандер

9. 9а, 9b Устройство для регулирования количества технологического газа

10. Нагревательное устройство для восстановительного газа (например, печь для нагревания восстановительного газа)

11. Восстановительный газ

12. Восстановительный реактор

13. Колошниковый газ и, соответственно, трубопровод для колошникового газа

14. Газоочистительное устройство для колошникового газа

15. 15а, 15b Нагнетательное устройство для рециркуляционного газа (например, компрессор)

16. 16а, 16b Рециркуляционный газ и, соответственно, трубопровод для рециркуляционного газа

17. 17а, 17b Выпускной трубопровод для избыточного технологического газа

18. Устройство для утилизации газа (например, факел)

19. Дымовой газ из нагревательного устройства для восстановительного газа (например, печи для нагревания восстановительного газа)

Изобретение относится к установке (3) для получения металлов прямым восстановлением руд, в частности железа прямого восстановления. Установка (3) содержит восстановительный реактор (12), устройство (7, 7а, 7b) для разделения газовых смесей с сопряженным нагнетательным устройством (4, 4а, 4b), присоединенное выше по потоку относительно восстановительного реактора (12) газонагревательное устройство (10). Часть технологического газа (2, 2а, 2b) через подводящий трубопровод подведена из одной установки (1, 1а, 1b) для выплавки чугуна, в частности установки для восстановительной плавки. Установка (3) выполнена с возможностью преобразования перепада давления между устройством (7, 7а, 7b) и восстановительным реактором (12) в энергию, пригодную для использования в нагнетательных устройствах (4, 4а, 4b, 15, 15а, 15b), сопряженных с устройством (7, 7а, 7b). При этом между устройством (7, 7а, 7b) и газонагревательным устройством (10) размещена турбина (8, 8а, 8b), в частности турбодетандер. Изобретение обеспечивает рациональное применение неиспользованной разности давлений, предотвращение потерь утилизируемого из установки для получения чугуна газа и снижение потребления энергии. 17 з.п. ф-лы, 3 ил.

1. Установка (3) для получения металлов прямым восстановлением руд, содержащая по меньшей мере один восстановительный реактор (12), устройство (7, 7а, 7b) для разделения газовых смесей и присоединенное выше по потоку относительно восстановительного реактора (12) газонагревательное устройство (10), и в которой по меньшей мере одна часть технологического газа (2, 2а, 2b) подведена через подводящий трубопровод по меньшей мере из одной установки (1, 1a, 1b) для выплавки чугуна, в частности установки для восстановительной плавки, отличающаяся тем, что она выполнена с возможностью преобразования перепада давления между устройством (7, 7а, 7b) для разделения газовых смесей и восстановительным реактором (12) в энергию, пригодную для использования в нагнетательных устройствах (4, 4а, 4b, 15, 15а, 15b), сопряженных с упомянутым устройством (7, 7а, 7b), при этом между устройством (7, 7а, 7b) для разделения газовых смесей и присоединенным выше по потоку относительно восстановительного реактора (12) газонагревательным устройством (10) размещена турбина (8, 8а, 8b), в частности турбодетандер, причем турбина (8, 8а, 8b) выполнена с возможностью регулирования количества технологических газов (11), протекающих от устройства (7, 7а, 7b) для разделения газовых смесей к восстановительному реактору (12), и/или для регулирования выходного давления после устройства (7, 7а, 7b) для разделения газовых смесей.

2. Установка по п. 1, отличающаяся тем, что для предварительного нагревания технологического газа (11) перед подачей в присоединенное выше по потоку относительно восстановительного реактора (12) газонагревательное устройство (10) расположено газовое теплообменное устройство (5, 5а, 5b), обеспечивающее отбор теплоты от направляемых в устройство (7, 7а, 7b) для разделения газовых смесей технологических газов (2, 16, 2а, 2b, 16а, 16b), в частности от утилизируемого из установки для получения чугуна газа (2, 2а, 2b).

3. Установка по п. 2, отличающаяся тем, что газовое теплообменное устройство (5, 5а, 5b) размещено ниже по потоку относительно устройства (7, 7а, 7b) для разделения газовых смесей и выше по потоку относительно турбины (8, 8а, 8b).

4. Установка по п. 2, отличающаяся тем, что газовое теплообменное устройство (5, 5а, 5b) размещено ниже по потоку относительно турбины (8, 8а, 8b) и выше по потоку относительно газонагревательного устройства (10), присоединенного выше по потоку относительно восстановительного реактора (12).

5. Установка по любому из пп. 1-4, отличающаяся тем, что турбина (8, 8а, 8b) имеет впускные устройства (9, 9а, 9b) для регулирования количества технологического газа.

6. Установка по любому из пп. 1-4, отличающаяся тем, что турбина (8, 8а, 8b) для регулирования количества технологического газа имеет устройство (9, 9а, 9b) для управления вентилями.

7. Установка по любому из пп. 1-4, отличающаяся тем, что для преобразования перепада давления между устройством (7, 7а, 7b) для разделения газовых смесей и восстановительным реактором (12) в электрическую энергию предусмотрен генератор.

8. Установка по п. 5, отличающаяся тем, что для преобразования перепада давления между устройством (7, 7а, 7b) для разделения газовых смесей и восстановительным реактором (12) в электрическую энергию предусмотрен генератор.

9. Установка по п. 6, отличающаяся тем, что для преобразования перепада давления между устройством (7, 7а, 7b) для разделения газовых смесей и восстановительным реактором (12) в электрическую энергию предусмотрен генератор.

10. Установка по любому из пп. 1-4, 8 или 9, отличающаяся тем, что для преобразования перепада давления между устройством (7, 7а, 7b) для разделения газовых смесей и восстановительным реактором (12) в механическую энергию выполнено механическое соединение турбины (8, 8а, 8b) с нагнетательными устройствами (4, 4а, 4b, 15, 15а, 15b).

11. Установка по п. 5, отличающаяся тем, что для преобразования перепада давления между устройством (7, 7а, 7b) для разделения газовых смесей и восстановительным реактором (12) в механическую энергию выполнено механическое соединение турбины (8, 8а, 8b) с нагнетательными устройствами (4, 4а, 4b, 15, 15а, 15b).

12. Установка по п. 6, отличающаяся тем, что для преобразования перепада давления между устройством (7, 7а, 7b) для разделения газовых смесей и восстановительным реактором (12) в механическую энергию выполнено механическое соединение турбины (8, 8а, 8b) с нагнетательными устройствами (4, 4а, 4b, 15, 15а, 15b).

13. Установка по п. 7, отличающаяся тем, что для преобразования перепада давления между устройством (7, 7а, 7b) для разделения газовых смесей и восстановительным реактором (12) в механическую энергию выполнено механическое соединение турбины (8, 8а, 8b) с нагнетательными устройствами (4, 4а, 4b, 15, 15а, 15b).

14. Установка по любому из пп. 1-4, 8, 9 или 11-13, отличающаяся тем, что для режима пуска, отключения и/или работы с частичной нагрузкой предусмотрен обводной трубопровод в обход турбины (8, 8а, 8b).

15. Установка по п. 5, отличающаяся тем, что для режима пуска, отключения и/или работы с частичной нагрузкой предусмотрен обводной трубопровод в обход турбины (8, 8а, 8b).

16. Установка по п. 6, отличающаяся тем, что для режима пуска, отключения и/или работы с частичной нагрузкой предусмотрен обводной трубопровод в обход турбины (8, 8а, 8b).

17. Установка по п. 7, отличающаяся тем, что для режима пуска, отключения и/или работы с частичной нагрузкой предусмотрен обводной трубопровод в обход турбины (8, 8а, 8b).

18. Установка по п. 10, отличающаяся тем, что для режима пуска, отключения и/или работы с частичной нагрузкой предусмотрен обводной трубопровод в обход турбины (8, 8а, 8b).

| WO 2008146112 A1, 04.12.2008 | |||

| US 7931731 B2, 26.04.2011 | |||

| WO 2009037587 A2, 26.03.2009 | |||

| СПОСОБ ОБРАБОТКИ ПОРОШКООБРАЗНОГО, В ОСОБЕННОСТИ МЕТАЛЛСОДЕРЖАЩЕГО, ИСХОДНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2298453C2 |

Авторы

Даты

2017-01-30—Публикация

2012-08-28—Подача