Изобретение относится к металлургии, в частности к выплавке металла из металлосодержащих руд путем прямого восстановления.

Известны способы выплавки металла из металлосодержащих руд в доменных, мартеновских, электроплавильных печах и конвертерах (см. БАЙКОВ А.А. Избранные труды.- М.: Металлургиздат, 1961).

Недостатком указанных способов является периодичность действия металлургических установок, т.е. разделение (последовательность) во времени выполнения операций технологического процесса, как-то: подготовительные работы (приготовление шихты, ее загрузка, футеровочные работы и т.д.), плавление шихты, восстановление и перемешивание шлакорудного раствора (расплава), его выпуск, разлив и переливы в ковшах. В результате, например, на подготовительные операции затрачивается времени до 50% от времени непосредственно плавки (процесс плавления и восстановления).

Недостатком способов являются также затраты времени на технически трудноосуществимое перемешивание шлакорудного расплава с восстановителем в крупногабаритных объемах печей и ковшей для достижения температурной и стехиометрической гомогенизации расплава (равномерное распределение в объеме расплава температур и концентраций реагентов).

Известен способ выплавки металла в металлургических установках типа дуплекс-процесс: циклон - электродуговая печь (НЕФЕДОВ Ю.А. и др. Интенсификация металлургических технологий методом циклонной плавки.- Киев, Техник, 1988, с. 52-59).

Эффективность способа достигается за счет интенсификации процесса расплавления шихты в аппарате циклонного типа, в котором плавление интенсивно протекает за счет образования на его стенках пленки расплава.

Недостатком способа является периодичность действия не только за счет разделения во времени, но и в пространстве окислительных процессов плавления руды в циклоне и восстановительных в электропечи. Это приводит к затратам времени на накопление расплава в объеме электропечи (копильнике) и потерям тепла, для компенсации которых используется дорогостоящий электродуговой нагрев. Недостатком способа является также неэффективность операции восстановления, т.к. частицы восстановителя вводятся неравномерно по площади копильника в практически неподвижный расплав, поступающий из циклона. Для температурной и стехиометрической гомогенизации расплава требуется время для перемешивания шлакорудного расплава с восстановителем с использованием дорогостоящего электродугового разряда и перелива расплава из ковша в ковш. Характерная для всех перечисленных известных способов выплавки металла периодичность действия не позволяет организовать стационарную утилизацию высокопотенциального тепла металла, шлака и дымовых газов для непрерывной выработки электроэнергии. Это характеризует указанные способы как низкоэкономичные.

Наиболее близким по технической сущности и достигаемому результату является способ выплавки металла путем прямого восстановления в металлургическом реакторе, включающий подачу шихты, состоящей из металлосодержащего материала, восстановителя и корректирующих добавок, предварительно помолотой до размера менее 100 мк, в потоке окислителя в металлургический реактор вертикального типа, сжигание топлива, нагрев частиц шихты и их расплавление с формированием непрерывно текущего расплава в виде пленки, его улавливание и восстановление, подачу восстановленного расплава в копильник и отвод расплава и газообразных продуктов реакции. Металлургический реактор содержит камеру реагирования, разделенную по высоте на две части и оборудованную средствами для подачи смеси шихты и окислителя и средством для зажигания, копильником с летками для сбора и удаления расплава и газоходом для удаления газообразных продуктов реакции [SU 1786084 А1, 07.01.1993).

Недостатком указанного технического решения является наряду с некоторыми отмеченными недостатками отсутствие утилизации высокотемпературного тепла, что влечет за собой не только большую величину тепловых выбросов, но и затрудняет или делает невозможным применение природоохранного оборудования для очистки окружающей среды от окислов азота и серы, возгонов и механических примесей. Этим самым обуславливается практическая незащищенность окружающей среды от вредных выбросов при использовании известных способов производства металла.

Технической задачей изобретения является повышение эффективности, т.е. сокращение времени процесса выплавки металла и повышение экономичности процесса, т. е. снижение энергозатрат и защита окружающей среды от вредных выбросов.

Указанный технический результат в способе выплавки металла путем прямого восстановления в металлургических реакторах непрерывного действия, включающем предварительный помол до размера менее 100 мк компонентов шихты, в качестве которых используют металлосодержащий материал, восстановитель и корректирующие добавки, их подачу в потоке окислителя в реактор вертикального типа, сжигание топлива, нагрев частиц шихты и их расплавление с формированием непрерывного текущего расплава в виде пленки, его улавливание, восстановление и подачу восстановленного расплава в копильник и отвод расплава и газообразных продуктов реакции, осуществляют в процессе выплавки металла в металлургическом реакторе при движении газа и материала сверху вниз, шихту перед подачей в реактор предварительно гомогенизируют, ее нагрев до жидкофазного состояния осуществляют в объеме прямоточного факела и формируют пленку расплава толщиной, соизмеримой с размером элементарного стехиометрического объема расплава, образуемого вокруг частицы восстановителя, при этом улавливание расплава и его восстановление осуществляют на стенках реактора и на дополнительно встроенных в объем реактора поверхностях.

В металлургическом реакторе непрерывного действия вертикального типа, содержащем камеру реагирования, разделенную по высоте на две части и оборудованную средством для подачи смеси шихты и окислителя и средством для зажигания, копильник с леткой для сбора и удаления расплава, газоход для удаления газообразных продуктов реакций, верхняя часть камеры реагирования выполнена в виде форкамеры и предназначена для сжигания топлива и нагрева частиц шихты для образования пленки расплава в объеме прямоточного факела, а нижняя выполнена в виде пучка водоохлаждаемых и покрытых огнеупорным материалом труб или лент из труб, предназначенных для улавливания на их поверхности нагретых до жидкофазного состояния частиц шихты и восстановления металла в объеме образующейся пленки расплава, при этом средство для подачи смеси шихты и окислителя выполнено в виде кольцевой горелки.

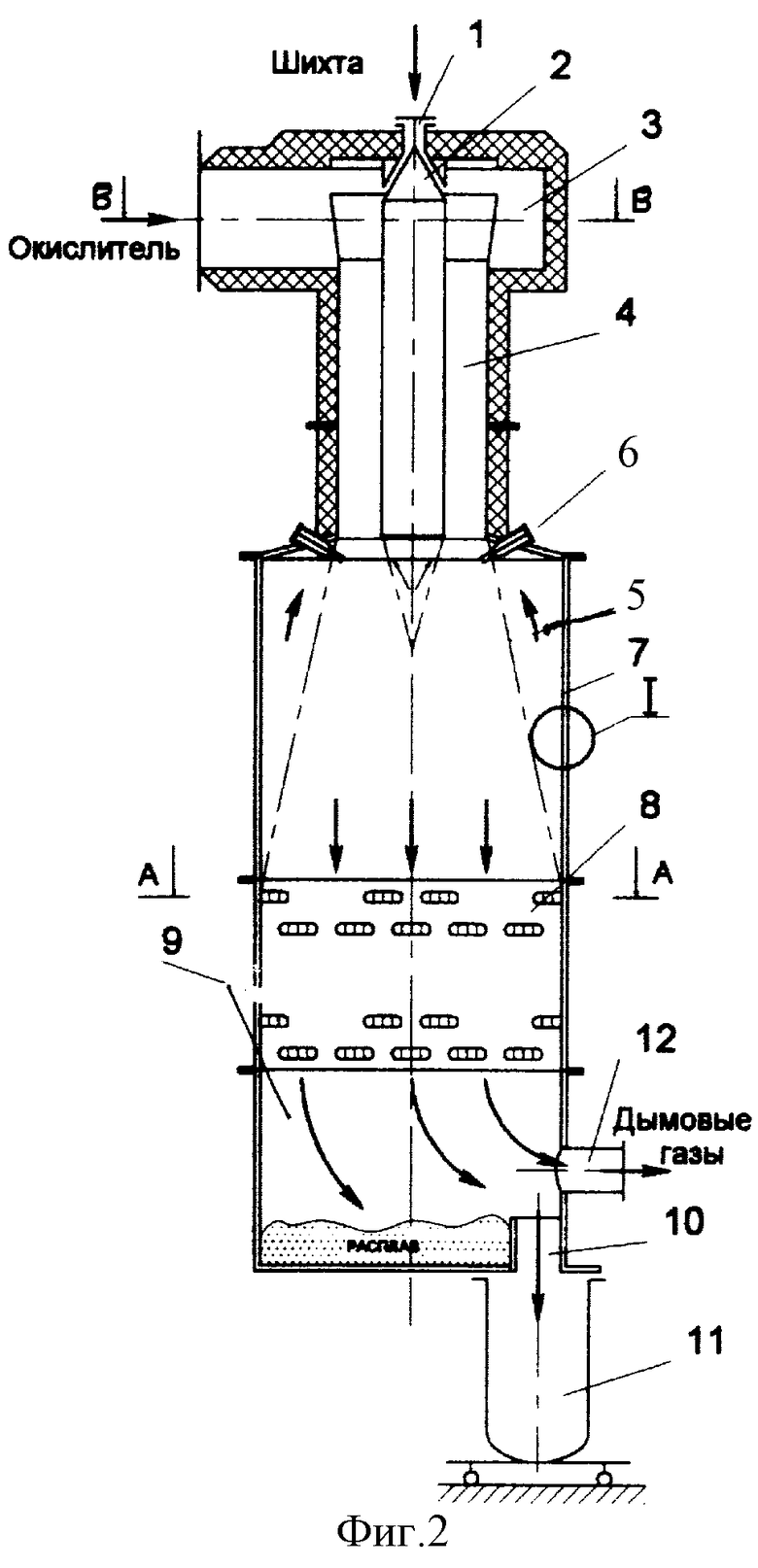

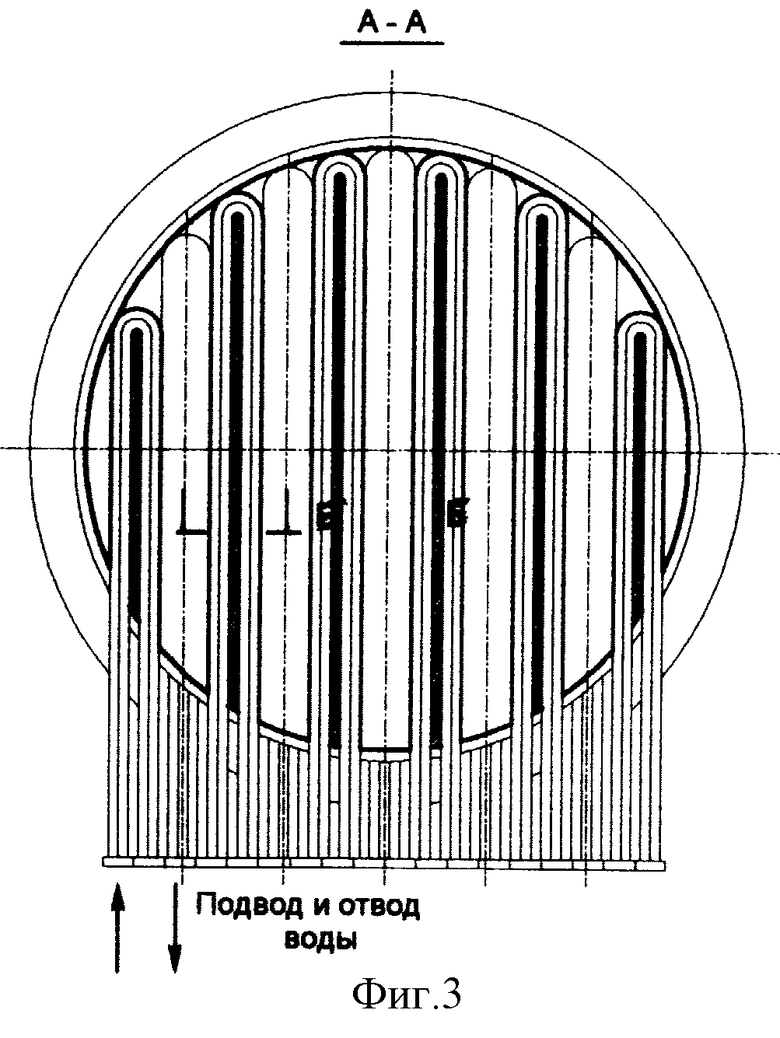

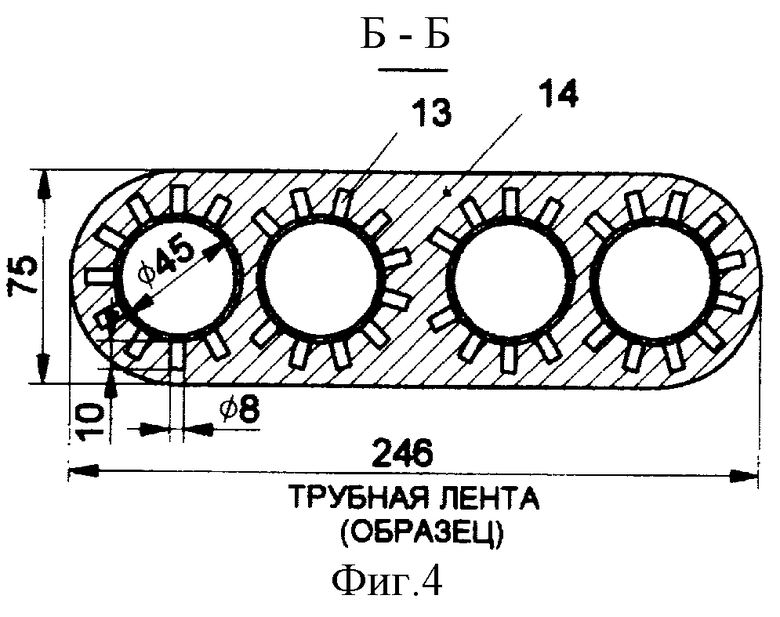

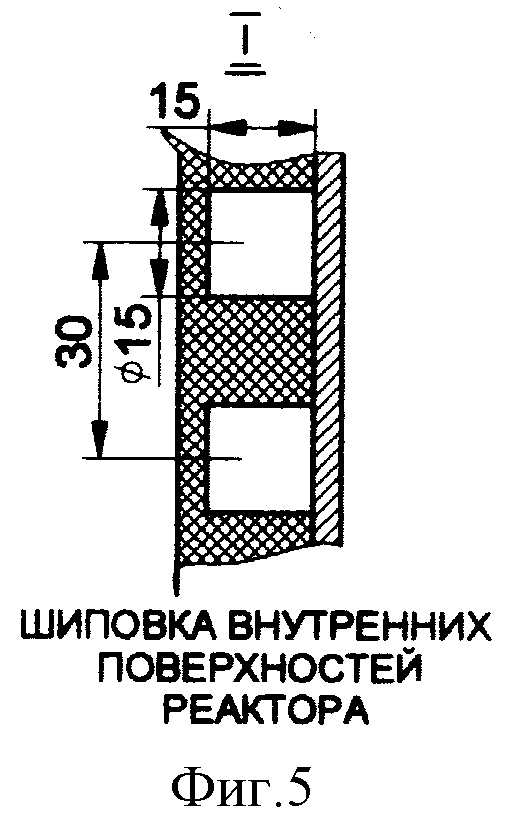

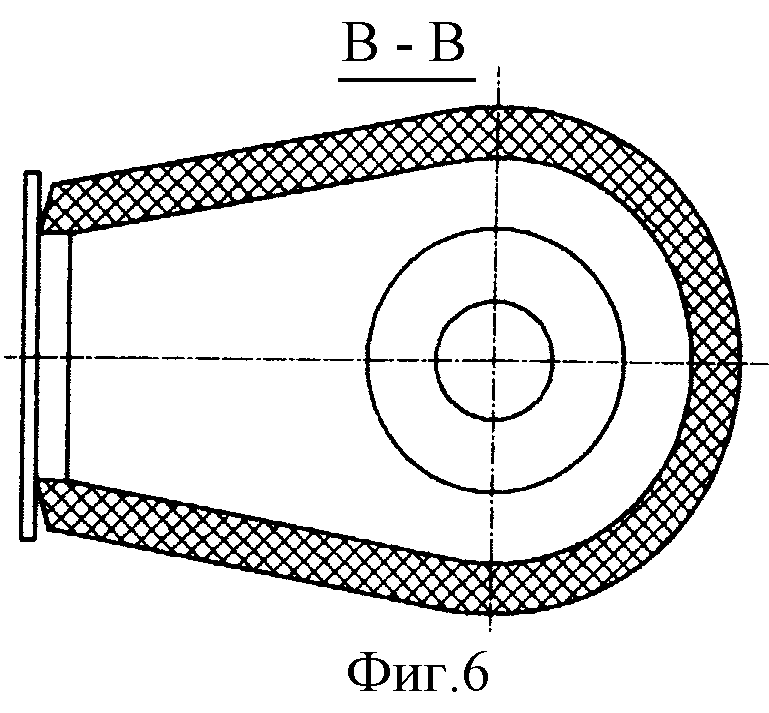

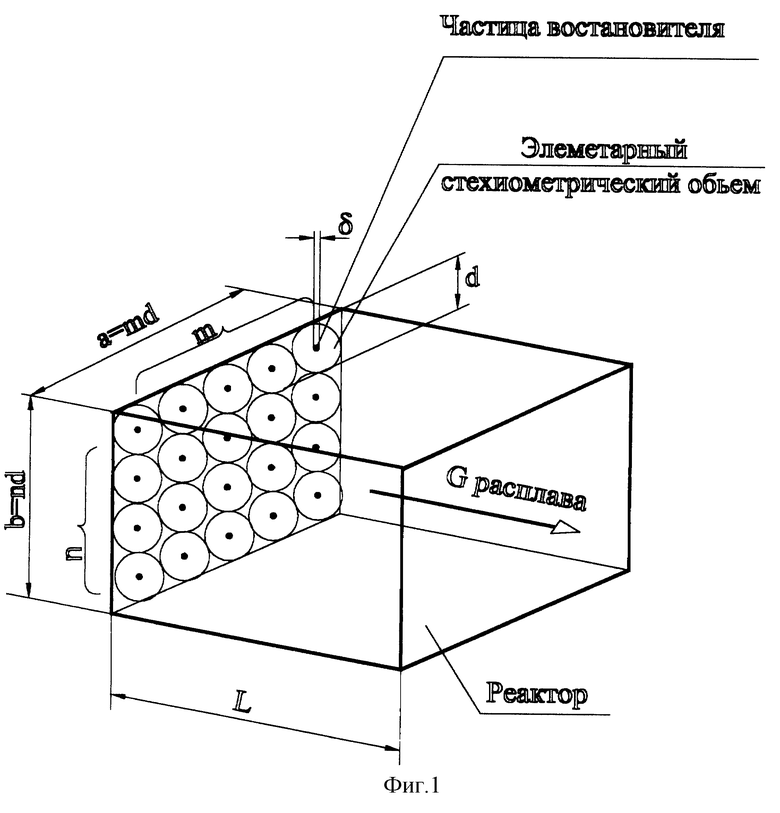

Сущность изобретения иллюстрируется на фиг. 1-6, где на фиг.1 представлена схема ввода в реактор предварительно подготовленной смеси элементарных стехиометрических объемов, на фиг. 2 - металлургический реактор прямоточного типа, на фиг.3 - разрез А-А на фиг.2, иллюстрирующий схему отвода и подвода воды, на фиг. 4 - разрез Б-Б на фиг.3, на котором представлен встроенный элемент в виде трубной ленты, на фиг.5 - вид 1, иллюстрирующий установку внутренних поверхностей реактора и на фиг.6 - разрез В-В на фиг. 2, показывающий вид кольцевой горелки.

Металлургический реактор непрерывного действия для выплавки металла путем прямого восстановления выполняется вертикального типа с движением продуктов сверху вниз, оборудуется кольцевой горелкой с предварительным смешением шихты и окислителя, а также камерой реагирования. Камера реагирования выполняется из двух частей. Верхняя форкамера в виде полого цилиндра с водоохлаждаемыми обечайками предназначена для сгорания топлива и нагрева в объеме прямоточного факела частиц шихты до жидкоплавкого состояния. Нижняя часть камеры реагирования выполняется в виде пучка труб или лент (спаренных труб), 1 водоохлаждаемых, ошипованных (шипы ⊘ 10-12, длиной 10-15 мм) и покрытых огнеупорной массой. Нижняя часть предназначена для улавливания расплавленных частиц шихты, поступающих из форкамеры, образования пленки на поверхностях лент и организации процесса восстановления шлакорудного расплава. Образующийся шлакометаллический расплав в виде капель сходит с поверхности лент в копильник, откуда через постоянно действующую ленту удаляется в ковш, а газообразные продукты поступают в систему утилизации тепла.

Принцип действия металлургического реактора прямоточного типа следующий. Шихта через трубопровод (1) в виде аэросмеси поступает через конический распределитель (2) в кольцевую горелку (3), куда также поступает окислитель. В кольцевом зазоре (4) горелки (3) происходит смешение шихты с окислителем и образующаяся однородная аэросмесь вводится в форкамеру (5). Для розжига предусмотрены мазутные форсунки (6), которые могут быть заменены газовыми горелками. Форкамера выполнена в виде цилиндра с охлаждающими водой обечайками (рубашка) (7). В форкамере происходит воспламенение топлива, горение топлива в прямоточном факеле и нагрев частиц шихты до жидкоплавкого состояния. Расширяющийся прямоточный факел примерно по законам свободной струи образует в пристенной области форкамеры рециркуляционную зону с высокотемпературными продуктами сгорания топлива, что обеспечивает интенсивное воспламенение топлива в корне факела. Этому способствуют также высоконагретые рециркулирующие газы в осевой зоне на выходе из горелки. Продукты сгорания и расплавленные частицы шихты поступают в пучок труб или лент (8). В пучке образуется криволинейное движение потока, что обеспечивает интенсивную сепарацию частиц шихты на поверхности лент, образуя на ней пленку жидкого шлакорудного расплава. В случае углесодержащего восстановителя его вводят в поток перед пучком лент или через ленты. В случае инертного восстановителя он может поступать в реактор вместе с шихтой. Уловленные и восстановленные в объеме пленки частицы шихты каплями стекают в копильник (9), откуда расплав удаляется через летку (10) в ковш (11), а газообразные продукты удаляются через газоход (12). Трубная лента состоит из четырех труб ошипованных шипами ⊘ 8 мм и длиной 10 мм (13) и покрытых огнеупорной массой (14).

Процесс прямого восстановления металлосодержащей руды протекает в реакторе непрерывного действия вертикального типа с прохождением материалов сверху вниз, в котором совмещены во времени и пространстве подача шихты, ее плавление (окислительно-восстановительные процессы), выпуск металла и шлака раздельно или общим потоком, а также разлив металла и шлака, утилизация тепла и подавление вредных выбросов. Реакционная шихта приготавливается из предварительно высушенных до гигроскопической влажности и помолотых до пылевидного состояния (размер частиц до 100 микрон) компонентов известными способами (сушилки, мельницы).

В качестве компонентов шихты используются:

- металлосодержащий материал: ископаемые руды без предварительного обогащения, шлаки, лом, окалина, металлургические и топливные шлаки и др.;

- топливо: ископаемый уголь, природный газ и др.;

- восстановитель: твердые углеродсодержащие материалы (угли и т.д.), металлические сплавы (ферросплавы и т.д.);

- корректирующие добавки: известь (известняк) и др.

Компоненты шихты в стехиометрическом соотношении из бункеров транспортируются окислителем (воздух, обогащенный кислородом воздух, кислород) или природным газом и в виде аэросмеси направляются в общий трубопровод, где компоненты смешиваются (предварительная стехиометрическая гомогенизация шихты) и непрерывно подаются в реактор. Предварительная стехиометрическая гомогенизация шихты является начальным условием получения однородного стехиометизированного жидкофазного расплава в реакторе.

Образуется жидкофазный шлакометаллургический раствор (расплав) в результате нагрева шихты продуктами сгорания топлива с температурой до 3000oК. Формируется жидкофазный шлакометаллургический расплав в виде капель в потоке газообразных продуктов и тонкой пленки на поверхностях реактора. Расчетами установлено, что максимальная эффективность технологического процесса прямого восстановления окислов металла из руд может быть достигнута в жидкофазном непрерывно текущем потоке толщиной, соизмеримой с размером элементарного стехиометрического объема, образуемого частицей восстановителя, т.е. в тонкой пленке непрерывно текущего расплава. На стенках реактора и специально встроенных в его объеме поверхностях организуется процесс восстановления и улавливание 95% и выше шлакометаллического расплава, который собирается в копильнике и удаляется через постоянно действующую летку в ковш.

Реализация изобретения позволит приблизить время реакции восстановления к времени химической реакции, практически исключая время на протекание тепломассообменных процессов, обеспечить гарнисажную защиту охлаждаемых поверхностей реактора при наружной температуре пленки до 2200К и температуре продуктов сгорания топлива до 3000К, обеспечить высокоскоростное протекание химических реакций восстановления при сочетании высоких температур (до 2200К) и удельной поверхности реагентов (до 106 м2/м3), подаваемых в реактор в виде пыли с размером частиц до 100 микрон, учитывая при этом также интенсификацию процесса за счет диссоциации и испарения окислов металлов в руде, осуществить непрерывность технологического процесса за счет совмещения во времени и пространстве всех его операций от подачи в реактор шихты и восстановителя до выпуска металла, осуществить утилизацию тепла и организовать непрерывное производство электроэнергии, а также применить природоохранные мероприятия и оборудование, исключить применение электроэнергии за счет использования высокопотенциальной тепловой энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611229C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

| УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2005 |

|

RU2299911C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ ИЗ РУДНЫХ МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2272849C1 |

| Способ прямого получения металлов из окислов | 1990 |

|

SU1786084A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ И ТЕПЛА В ХИМИКО-МЕТАЛЛУРГИЧЕСКОМ ПРОЦЕССЕ ПЕРЕРАБОТКИ РУД, УГЛЕВОДОРОДНОГО СЫРЬЯ И ОТХОДОВ | 2023 |

|

RU2836519C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295574C2 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ ДИСПЕРСНОГО РУДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296166C2 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ ДИСПЕРСНОГО РУДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296165C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2001 |

|

RU2220211C2 |

Сущность: компоненты шихты - металлосодержащий материал, восстановитель и корректирующие добавки (флюс) предварительно подвергают помолу до < 100 мк, гомогенизируют и подают в печь с потоком окислителя. В металлургическом реакторе за счет сжигания топлива частицы шихты нагреваются до жидкофазного состояния в объеме прямоточного факела и формируют непрерывно текущий расплав в виде пленки, толщина которой соизмерима с размером элементарного стехиометрического объема расплава, образуемого вокруг частицы восстановителя. Образуемый расплав улавливают на стенках реактора и дополнительно встраиваемых в него поверхностях и осуществляют окончательное восстановление. Реактор включает камеру реагирования, выполненную из двух частей, верхняя из которых представляет собой форкамеру, предназначенную для сжигания топлива и нагрева частиц до жидкообразного состояния для образования пленки расплава в объеме прямоточного факела, а нижняя имеет встраиваемые в реактор поверхности, которые представляют собой пучок водоохлаждаемых и покрытых огнеупорным материалом труб или лент из труб. Реализация изобретения позволит повысить эффективность, экономичность выплавки металла путем прямого восстановления в жидкофазном состоянии металлосодержащей руды. Дополнительным результатом является также экологический аспект решения задачи. 6 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2000-11-10—Публикация

2000-03-20—Подача