Настоящее изобретение относится к созданию способа и установки получения губчатого металла, в частности губчатого железа, из шихтовых материалов, которые содержат соответственно руду металла или железную руду преимущественно в виде кусков и/ или окатышей и, в случае необходимости, присадки, причем поступающий от источника газа исходный газ, содержащий СО и Н2, который сжат и при необходимости очищен от СО2 и нагрет, подают в виде газа-восстановителя в зону восстановления и после взаимодействия с рудой металла выводят из зоны восстановления в виде экспортного газа для дальнейшего использования потребителем, причем в случае необходимости, экспортный газ рециркулируют после его очистки от СО2.

Известны из АТ-В- 396255, DE-C-40 37 977 и из JP 62-247018 С 21 В способы получения губчатого железа, в которых источник газа образован первой зоной восстановления, в которой руду подвергают прямому восстановлению в губчатое железо, причем губчатое железо выплавляют в плавильно-газификационной зоне при подаче носителей углерода и газа, содержащего кислород, при этом получают содержащий СО и Н2 газ-восстановитель, который направляют в первую зону восстановления, где он вступает в реакцию и затем отводится в виде исходного газа для другой (дополнительной) зоны восстановления. Причем исходный газ перед вводом в другую зону восстановления подвергают очистке от СО2 в реформинг-установке и одновременно нагревают, а очистку от СО2 осуществляют при помощи СО2-скруббера.

В указанных известных способах экспортный газ, отводимый из другой зоны восстановления, подвергают промывке (очистке), затем смешивают с экспортным газом из первой зоны восстановления, после чего образованный таким образом смешанный газ подвергают очистке от СО2 и нагреву. Полученную газовую смесь вводят затем в качестве газа-восстановителя в дальнейший восстановительный процесс. Это позволяет использовать часть восстановителей, все еще имеющихся в экспортном газе, из другой зоны восстановления, когда экспортный газ подают в качестве рециркулированного газа-восстановителя в дальнейший восстановительный процесс.

Часто существует требование относительно необходимости предоставления внешнему потребителю экспортного газа из другой зоны восстановления, например, в виде горючего газа. В этом случае экспортный газ из другой зоны восстановления не рециркулируют. Поэтому в таком случае для обеспечения стабильности протекания процесса восстановления в любой момент времени необходимо предусмотреть достаточное количество газа- восстановителя. В частности, должно быть гарантировано обеспечение другой зоны восстановления достаточным количеством газа-восстановителя даже при различных режимах работы всей установки в целом, например, даже в случае аварийного режима.

Настоящее изобретение направлено на устранение указанных недостатков за счет того, что в зону восстановления в качестве газа-восстановителя подают содержащий СО и H2 исходный газ от по меньшей мере двух источников газа, а выход из строя одного из источников газа компенсируют тем, что осуществляют рециркуляцию по меньшей мере части поступающего из зоны восстановления экспортного газа, причем этот экспортный газ подвергают сжатию, очистке от СО2 и, в случае необходимости, нагреву и вместе с исходным газом, поступающим из другого, исправного источника газа (других, исправных источников газа) подают в зону восстановления.

Особенность способа следует усматривать в том, что при наличии по меньшей мере двух источников газа процесс прямого восстановления в другой восстановительной зоне может быть продолжен и при выходе из строя одного из источников газа. А выход из строя одного из источников газа обычно означает уменьшение количества газа-восстановителя, подаваемого в другую зону восстановления, что создает трудности и при известных условиях может стать причиной нарушения непрерывности прямого восстановительного процесса в указанной другой зоне восстановления. Согласно изобретению этого можно избежать за счет рециркуляции по меньшей мере части экспортного газа другой зоны восстановления.

В случае рециркуляции экспортного газа другой зоны восстановления его целесообразно предварительно сжимать для выравнивания разности давлений и затем в предварительно сжатом состоянии примешивать к газу-восстановителю из исправного источника газа и вместе с ним подвергать дальнейшему сжатию. В этом случае сжатие рециркулирующего экспортного газа производят последовательно до уровня давления, необходимого для дальнейшего процесса прямого восстановления, что позволяет обходиться не слишком дорогостоящими компрессорами (с точки зрения их мощности).

Наряду с установкой, в которой имеется первая зона восстановления, где железная руда напрямую восстанавливается до губчатого железа и губчатое железо выплавляется в плавильно-газификационной зоне при подаче носителей углерода и кислородсодержащего газа, в качестве источников газа в расчет принимаются также способы газификации угля и процессы доменной плавки, так что по меньшей мере один источник газа может быть образован за счет газификации угля или в доменной печи.

Установка для осуществления предложенного согласно изобретению способа, содержащая восстановительный реактор для получения губчатого металла, в частности губчатого железа, из шихтовых материалов, образованных металлической или железной рудой преимущественно в виде кусков и/или окатышей и, в случае необходимости, присадками, линию подачи газа-восстановителя и линию подачи руды в указанный восстановительный реактор, линию отвода экспортного газа из этого восстановительного реактора и устройство разгрузки продукта восстановления, образованного в указанном восстановительном реакторе, причем линия исходного газа, по которой от источника газа пропускается поступающий из этого источника исходный газ, содержащий СО и Н2, через компрессор и, в случае необходимости, установку для очистки от СО2, и, в случае необходимости, через газонагревательную установку входит в линию подачи газа-восстановителя, отличается тем, что по меньшей мере второй источник газа, содержащего СО и Н2, также через линию исходного газа с компрессором и, в случае необходимости, через установку для очистки от СО2, и, в случае необходимости, через газонагревательную установку входит в линию подачи газа-восстановителя и что транспортная линия для по меньшей мере части образованного в восстановительном реакторе экспортного газа через компрессоры, включаемые последовательно соединительной линией, и через установку для очистки от СО2, и, в случае необходимости, нагревательное устройство может соединяться с линией подачи газа-восстановителя восстановительного реактора.

За счет того что предусмотренные для обоих источников газа компрессоры выборочно могут переключаться из параллельного соединения в последовательное, в случае рециркуляции экспортного газа не требуется собственного компрессора для рециркулирующего газа, что дает огромную экономию инвестиций.

При этом целесообразно, чтобы обе линии исходного газа, идущие от газовых источников, перед входом в соответствующий компрессор были выполнены каждый с возможностью перекрытия клапанами и соединения посредством соединительной линии.

Предпочтительная форма выполнения отличается тем, что по меньшей мере один источник газа образован первым восстановительным реактором для железной руды преимущественно в виде кусков и/или окатышей, плавильным газификатором, линией подачи газа-восстановителя, соединяющей плавильный газификатор с первым восстановительным реактором, транспортной линией для образованного в первом восстановительном реакторе продукта восстановления, которая соединяет первый восстановительный реактор с плавильным газификатором, линией отвода экспортного газа, идущей от первого восстановительного реактора, входящими в плавильный газификатор линиями подачи кислородсодержащих газов и носителей углерода и выпускным отверстием для чугуна и шлака, предусмотренным в плавильном газификаторе, причем идущая от первого восстановительного реактора линия отвода экспортного газа служит линий исходного газа.

Предпочтительно, чтобы два источника газа были одинаково образованы первыми восстановительными реакторами с плавильным газификатором каждый и через компрессор линиями исходного газа соединены с линией подачи газа-восстановителя другого восстановительного реактора.

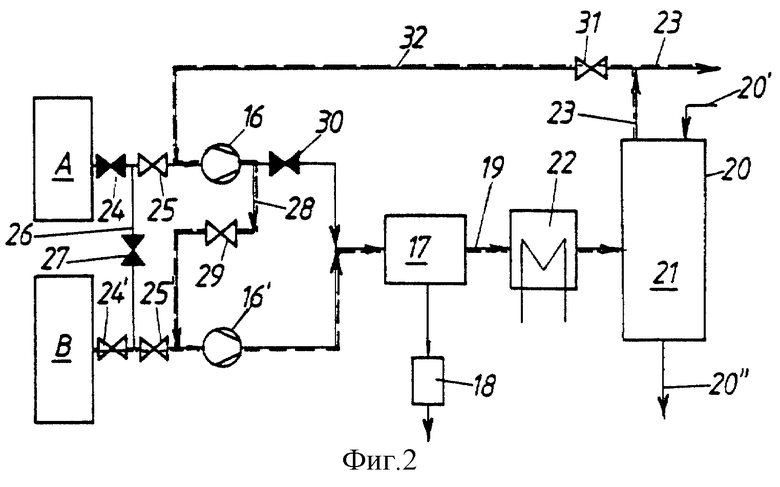

Изобретение более подробно поясняется ниже на примере выполнения, изображенном на чертежах, при этом фиг. 1 иллюстрирует предложенную согласно изобретению установку на блок-схеме;

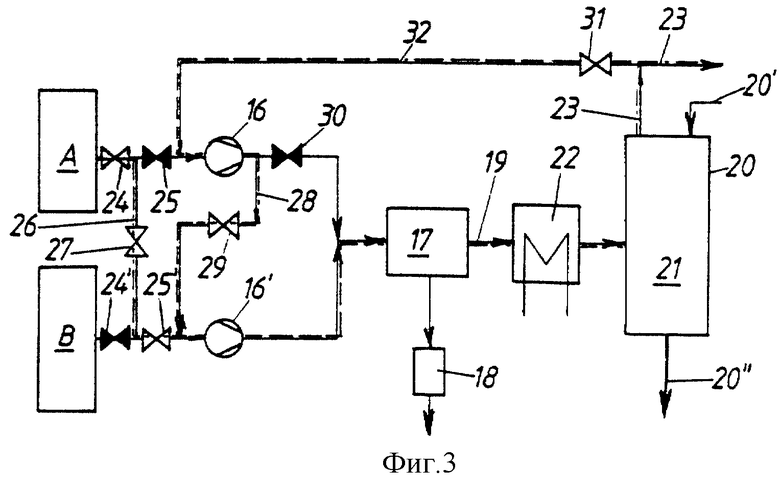

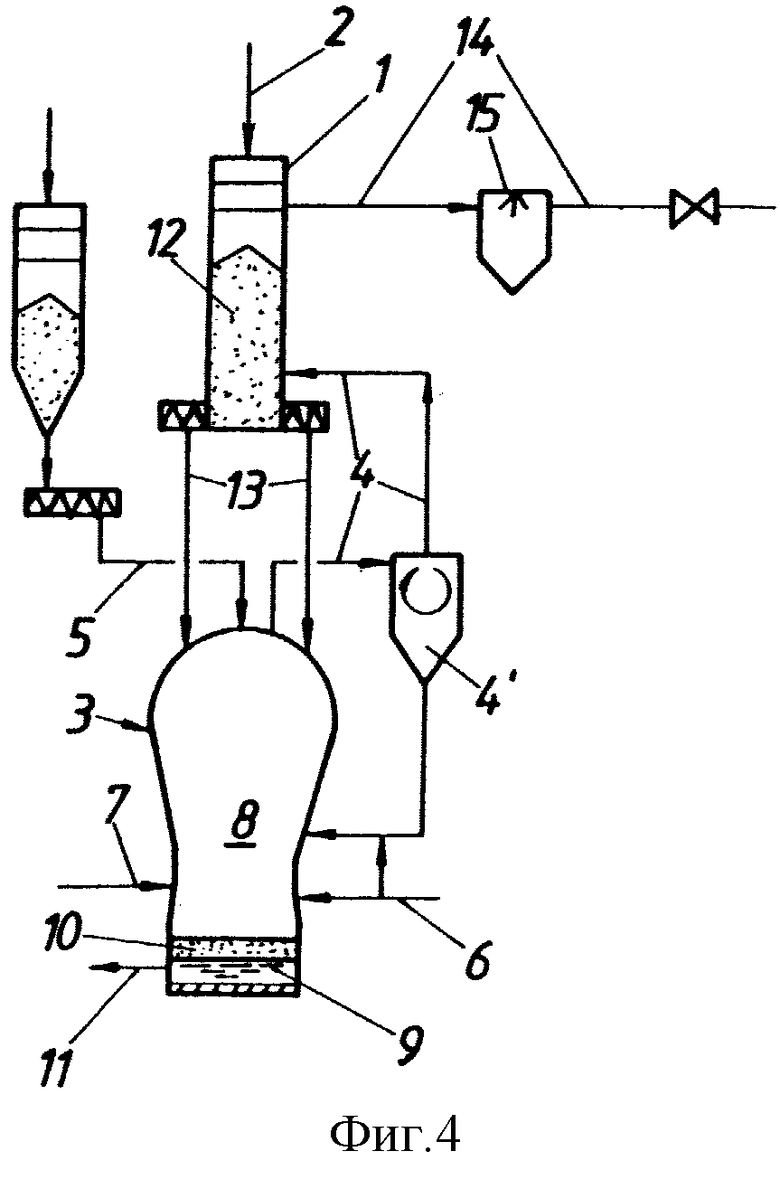

фиг. 2 и 3 показывают пути движения газа при выходе из строя одного из источников газа;

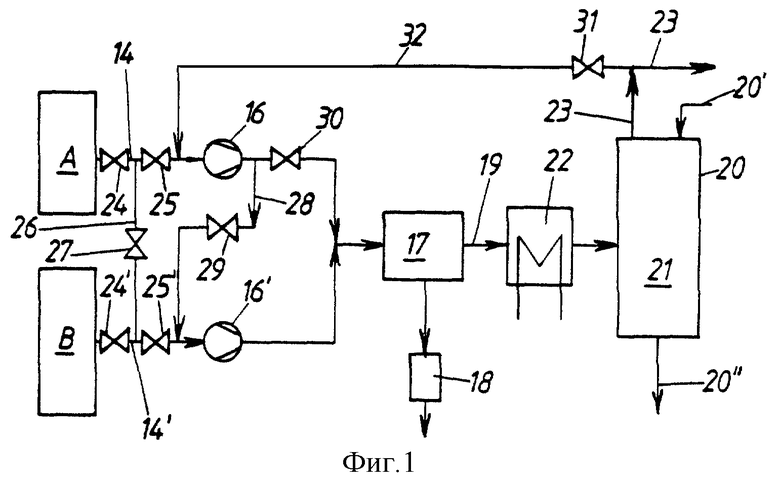

фиг.4 иллюстрирует возможную форму выполнения источника газа.

Оба источника газа (А и В), изображенные на фиг.1 и поставляющие исходный газ, предпочтительно выполнены следующим образом:

в шахтную печь, образующую первый восстановительный реактор 1, сверху посредством транспортного устройства 2 через шлюзовую систему (не показана) загружают кусковую железную руду и/или железную руду в виде окатышей, в случае необходимости вместе с присадками, образуя подвижный подстилающий слой. Шахтная печь 1 сообщается с плавильным газификатором 3, в котором из угля и кислородсодержащего газа образуется газ-восстановитель, подаваемый по подводящей линии 4 в шахтную печь 1, причем в подводящей линии 4 в случае необходимости предусмотрено газоочистительное устройство 4' для сухого пылеулавливания.

Под подвижным подстилающим слоем обычно понимается непрерывно движущийся поток материала, движущиеся частицы которого вступают в контакт со встречным потоком газа-восстановителя. Предпочтительно используется материальный поток, непрерывно движущийся вниз под действием силы тяжести.

В качестве восстановительного реактора вместо шахтной печи 1 может быть также предусмотрен реактор с кипящим слоем Вентури, циркулирующим кипящим слоем, псевдоожиженным слоем или реактор с подвижной решеткой или же вращающаяся трубчатая печь.

Плавильный газификатор 3 имеет ввод 5 для твердых носителей углерода, ввод 6 для кислородсодержащих газов и, в случае необходимости, вводы 7 для жидких или газообразных при комнатной температуре носителей углерода, таких как углеводороды, а также для обожженных присадок. В плавильном газификаторе 3 под плавильно-газификационной зоной 8 накапливается жидкий чугун 9 и жидкий шлак 10, которые удаляются через выпускное отверстие 11.

Железная руда, восстановленная до губчатого железа в шахтной печи 1 в зоне 12 прямого восстановления, вместе с присадками, обожженными в этой зоне 12, подается, например, посредством разгрузочных шнеков и т.п. по транспортной линии 13, соединяющей шахтную печь 1 с плавильным газификатором 3. К верхней части шахтной печи 1 присоединяется линия 14 для образующегося в зоне 12 прямого восстановления из газа-восстановителя экспортного газа, предназначенного в качестве исходного газа для дальнейшего восстановительного процесса.

Экспортный газ, отводимый от источников газа А и В, выполненных, как описано выше, по линии исходного газа 14 (для источника А) и 14' (для источника В), прежде всего подвергают очистке в скруббере 15 с целью как можно более полного освобождения его от пылевых частиц и снижения содержания водяного пара. Затем экспортный газ с помощью газового компрессора 16 (для источника газа А) и 16' (для источника газа В) поступает в установку 17 для очистки от СО2 (например, в СО2-скруббер или адсорбционную установку переменного давления), где как можно более полно освобождается от СО2.

Как видно на фиг. 1, источники газа А и В расположены параллельно друг другу, причем их линии 14, 14' отвода исходного газа после компрессоров 16 и 16' соединяются, в результате чего оба исходных газа от источников А и В подаются на очистку от СО2 в смешанном состоянии. Благодаря этому требуется только одна установка 17 очистки от СО2, что благоприятно особенно тогда, когда исходные газы от источников А и В имеют сходный или одинаковый химический состав.

Отходящий газ из установки 17 для очистки от СО2 в случае необходимости подается в обессеривающее устройство 18. Очищенный таким образом от СО2 исходный газ готов теперь к дальнейшему восстановительному процессу. По линии 19 подачи газа-восстановителя он подается во второй восстановительный реактор, выполненный в виде шахтной печи 20, которая, как и первая шахтная печь 1, также имеет подвижный подстилающий слой и работает по принципу противотока. В этой второй шахтной печи 20 металлическая руда, предпочтительно железная руда в виде кусков и/или окатышей, напрямую восстанавливается до губчатого железа в восстановительной зоне 21. Линия подачи руды обозначена позицией 20', а устройство вывода губчатого железа - позицией 20".

Во второй шахтной печи 20 частичному или полному восстановлению могут подвергаться и такие металлические руды, как марганцевая, свинцовая и цинковая руда.

Поскольку смешанные исходные газы источников А и В в результате очистки от СО2 претерпевают сильное охлаждение, газ-восстановитель, выходящий из установки очистки от СО2, перед поступлением во вторую восстановительную шахтную печь 20 подвергают нагреву в газонагревателе 22. При этом газ-восстановитель достигает необходимой для процесса восстановления во второй восстановительной шахтной печи 20 температуры, лежащей в диапазоне температур от 600 до 900oС. Для газов восстановителей, богатых Н2, во внимание следует принимать и область температур свыше 900oС.

Экспортный газ, отводимый из второй восстановительной шахтной печи 20 по линии 23, в зависимости от цели применения также подвергают очистке и охлаждению в скруббере экспортного газа (не показан) с целью удаления из него пылевых частиц и снижения содержания водяного пара, после чего он может быть направлен потребителю.

Линии исходного газа снабжены каждая первыми клапанами 24, 24' и вторыми клапанами 25, 25', соответственно расположенными перед компрессорами 16. Между первыми и вторыми клапанами 24, 25 и 24', 25' предусмотрена соединительная линия 26, соединяющая линии 14 и 14' экспортного газа обоих источников газа А и В и снабженная клапаном 27.

От линии 14 исходного газа источника А после компрессора 16 ответвляется еще одна соединительная линия 28, которая соединяет линии 14, 14' исходного газа, также снабжена клапаном 29 и перед компрессором 16' другого источника газа В входит в линию 14' исходного газа этого источника В, но за ее вторым клапаном 25'. Линия 14 экспортного газа, от которой ответвляется эта дополнительная соединительная линия 28, после ответвления снабжена дополнительным клапаном 30.

От линии 23 экспортного газа второй шахтной печи 20 ответвляется снабженная клапаном 31 транспортная линия 32 и проходит к линии 14 исходного газа источника А перед приданном ему компрессором 16.

Работа установки описана ниже.

Когда оба источника газа примерно в равной мере (по количеству, химическому составу) поставляют исходный газ в другую восстановительную установку, т. е. во вторую шахтную печь 20, все клапаны линий 14 и 14' исходного газа открыты, а клапан 31 транспортной линии 32 для рециркуляции образованного во второй шахтной печи 20 экспортного газа, а также клапаны 27 и 29 соединительных линий 26 и 28 между линиями 14 и 14' исходного газа закрыты.

Если источник газа А выйдет из строя, а это изображено на фиг. 2, то часть образованного во второй шахтной печи 20 экспортного газа по транспортной линии 32 после открытия ее клапана 31 вводится в линию 14 исходного газа. При этом рециркулирующий экспортный газ имеет, например, избыточное давление около 0,3 бар. Рециркулирующий экспортный газ через компрессор 16 и соединительную линию 28, ответвляющуюся после компрессора 16 от линии 14 исходного газа, подается в компрессор 16', приданный другому, исправному источнику газа В, и смешивается с исходным газом из источника В, а также сжимается компрессором 16', приданным этому источнику газа В. Первое сжатие производится, например, до избыточного давления приблизительно 1,5 бар, второе же сжатие осуществляется затем компрессором 16' до необходимого в шахтной печи 20 избыточного давления, составляющего, например, около 3 бар. При этом зачерненные на фиг. 2 клапаны 24, 30, 27 закрыты, а клапаны 31, 24', 25' и 29 открыты. Течение газа на фиг. 2 (а также на фиг. 3) показано штриховыми линиями.

При выходе из строя источника газа В, что показано на фиг. 3, рециркулирующий экспортный газ второй шахтной печи 20 также по дополнительной соединительной линии 28 подается в линию 14' исходного газа источника В, а исходный газ источника А по первой соединительной линии 26 подводится также в линию 14' исходного газа источника В. При этом клапаны 25, 30, 24' закрыты, а клапаны 31, 24, 27, 29 и 25' открыты.

В зависимости от мощности восстановительного реактора 20 и конструкции компрессоров 16, 16' рециркуляции могут подвергаться до 100% имеющегося экспортного газа, при этом, однако, следует учитывать долю инертного газа.

Изобретение не ограничивается примером выполнения, изображенным на чертежах; оно охватывает и другие варианты выполнения. Существенно то, что оба компрессора 16, 16' при одновременной работе обоих источников газа А и В в отношении направления течения газа включены параллельно и при выходе из строя одного из двух источников газа А и В могут включаться последовательно. Это относится при использовании более чем двух источников газа и к компрессорам, соответственно приданным каждому из этих источников.

Изобретение относится к получению губчатого металла. Способ получения губчатого железа из шихтовых материалов в виде кусков и/или окатышей, содержащих металлическую руду и присадки, включает подачу содержащего СО и Н2 восстановительного газа из двух источников исходного газа в восстановительную зону восстановительного реактора. После взаимодействия с металлической рудой в зоне восстановления его выводят в виде экспортного газа. Причем исходный газ перед подачей сжимают, очищают от СО2, нагревают и подают в виде восстановительного газа в восстановительный реактор. При выходе из строя одного из источников газа часть восстановительного газа компенсируют рециркуляцией, по меньшей мере, части экспортного газа, подвергаемого сжатию, очистке от СО2 и нагреву и подаваемого в зону восстановления вместе с восстановительным газом из другого исправного источника. Способ осуществляют в установке, в которой оба источника газа образованы восстановительными реакторами с плавильным газификатором каждый. Изобретение позволяет обеспечить стабильность протекания процесса восстановления. 2 с. и 18 з.п. ф-лы, 4 ил.

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 0 |

|

SU396255A1 |

| DE 4037977 A1, 11.06.1992 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2002-10-20—Публикация

1997-03-03—Подача