Заявляемый объект относится к области очистки технологических газов и может быть использован в металлургии для очистки технологических газов, отходящих от сталеплавильного агрегата.

Наиболее близким к заявляемому объекту по технической сущности является газоотводящий тракт сталеплавильного агрегата, содержащий зонт, который соединен соединительным газоходом с газоходом запыленного газа, газоход от сталеплавильного агрегата, который соединен с газоходом запыленного газа, рукавный фильтр, который соединен с газоходом запыленного газа и газоходом очищенного газа и оборудован системой выгрузки пыли, дымосос, который соединен с газоходом очищенного газа и с дымовой трубой, датчик температуры и датчик давления, установленные на газоходе от сталеплавильного агрегата, регулирующие клапаны, которые установлены на соединительном газоходе от зонта и на газоходе от сталеплавильного агрегата. Кроме того, газоотводящий тракт оборудован предохранительным клапаном. Бункер для пыли оборудован вибратором и датчиками верхнего и нижнего уровней пыли (патент Российской Федерации №2343203, МПК С21С 5/40, опубл. 10.01.09, Бюл. №1).

У заявляемого объекта и прототипа совпадают следующие существенные признаки. Оба устройства содержат зонт, который соединен соединительным газоходом с газоходом запыленного газа, газоход от сталеплавильного агрегата, который соединен с газоходом запыленного газа, рукавный фильтр, который соединен с газоходом запыленного газа и газоходом очищенного газа и оборудован системой выгрузки пыли, дымосос, который соединен с газоходом очищенного газа и с дымовой трубой, датчик температуры и датчик давления, установленные на газоходе от сталеплавильного агрегата, регулирующие клапаны, которые установлены на соединительном газоходе от зонта и на газоходе от сталеплавильного агрегата.

Анализ технических свойств прототипа, обусловленных его признаками, показывает, что получению ожидаемого нового технического результата при использовании прототипа препятствуют следующие причины. Известный газоотводящий тракт сталеплавильного агрегата становится неработоспособным при выходе из строя хотя бы одного из последовательно установленных элементов оборудования - рукавного фильтра или дымососа, что снижает надежность газоотводящего тракта, а также приводит к аварийным остановкам сталеплавильного агрегата и производственным потерям. Кроме того, из рабочего пространства сталеплавильного агрегата в процессе выплавки стали вместе с печными газами интенсивно выносятся раскаленные крупные частицы пыли, металла и шлака, которые, оседая в газоотводящем тракте, уменьшают его рабочее сечение, а долетевшие до рукавных фильтров горячие крупные частицы могут прожигать ткань рукавов рукавных фильтров, снижая эффективность улавливания мелких частиц пыли. Все это приводит к снижению надежности газоотводящего тракта и снижению эффективности очистки технологических газов.

В основу заявляемого объекта поставлена задача создать такой газоотводящий тракт сталеплавильного агрегата, в котором усовершенствования путем введения новых элементов позволят при использовании заявляемого объекта обеспечить достижение технического результата, заключающегося в повышении надежности газоотводящего тракта и эффективности очистки технологических газов.

Заявляемый газоотводящий тракт сталеплавильного агрегата содержит зонт, который соединен соединительным газоходом с газоходом запыленного газа, газоход от сталеплавильного агрегата, который соединен с газоходом запыленного газа, рукавный фильтр, который соединен с газоходом запыленного газа и газоходом очищенного газа и оборудован системой выгрузки пыли, дымосос, который соединен с газоходом очищенного газа и с дымовой трубой, датчик температуры и датчик давления, установленные на газоходе от сталеплавильного агрегата, регулирующие клапаны, которые установлены на соединительном газоходе от зонта и на газоходе от сталеплавильного агрегата.

Отличительной особенностью заявляемого объекта является следующее. Газоотводящий тракт снабжен по меньшей мере одним дополнительным рукавным фильтром с дымососом, а также коллектором запыленного газа, коллектором очищенного газа и сборным коллектором дымового газа, объединяющими рукавные фильтры и дымососы в единый комплекс с общей системой выгрузки пыли. При этом газоход от сталеплавильного агрегата оборудован последовательно установленными камерой дожигания оксида углерода, водоохлаждаемым газоходом, пылеосадительной камерой и подсосным регулирующим клапаном, электрически сблокированным с датчиком температуры. На входных патрубках запыленного газа и на выходных патрубках очищенного газа, соединяющих рукавные фильтры соответственно с коллектором запыленного газа и коллектором очищенного газа, а также на всасывающих и нагнетательных патрубках дымососов установлены отсечные клапаны.

В частных случаях выполнения заявляемый объект отличается тем, что:

- газоотводящий тракт снабжен резервным дымососом, подсоединенным к коллектору очищенного газа и к сборному коллектору дымового газа и электрически сблокированным с датчиком давления, который установлен на газоходе от сталеплавильного агрегата;

- перед коллектором запыленного газа установлен дополнительный подсосный быстродействующий клапан, электрически сблокированный с установленным перед ним дополнительным датчиком температуры;

- коллектор запыленного газа выполнен с внутренним сечением, которое уменьшается по ходу движения газа от первого рукавного фильтра к последнему рукавному фильтру пропорционально количеству рукавных фильтров в газоотводящем тракте, а сборный коллектор дымового газа выполнен с внутренним сечением, которое увеличивается по ходу движения газа от первого дымососа к последнему дымососу пропорционально количеству рукавных фильтров в газоотводящем тракте.

При использовании заявляемого объекта обеспечивается достижение технического результата, заключающегося в повышении надежности газоотводящего тракта и эффективности очистки технологических газов.

Между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом имеется следующая причинно-следственная связь.

Снабжение газоотводящего тракта сталеплавильного агрегата по меньшей мере одним дополнительным рукавным фильтром с дымососом, а также коллектором запыленного газа, коллектором очищенного газа и сборным коллектором дымового газа, объединяющими рукавные фильтры и дымососы в единый комплекс с общей системой выгрузки пыли, оборудование газохода от сталеплавильного агрегата последовательно установленными камерой дожигания оксида углерода, водоохлаждаемым газоходом, пылеосадительной камерой и подсосным регулирующим клапаном, электрически сблокированным с датчиком температуры, установка на входных патрубках запыленного газа и на выходных патрубках очищенного газа, соединяющих рукавные фильтры соответственно с коллектором запыленного газа и коллектором очищенного газа, а также на всасывающих и нагнетательных патрубках дымососов отсечных клапанов, позволяет осуществлять очистку технологического газа в нескольких рукавных фильтрах одновременно или поочередно и осуществлять отсасывание запыленных технологических газов несколькими дымососами одновременно или поочередно, позволяет отключить любой рукавный фильтр и вывести его из работы для ремонта или обслуживания без остановки газоотводящего тракта и, соответственно, сталеплавильного агрегата, позволяет отключить любой дымосос без остановки газоотводящего тракта, предотвращает уменьшение рабочего сечения газоотводящего тракта за счет предотвращения оседания в нем раскаленных крупных частиц пыли, металла и шлака и предотвращает прожигание ткани рукавов рукавных фильтров, повышая этим эффективность улавливания мелких частиц пыли. Все это обеспечивает повышение надежности газоотводящего тракта сталеплавильного агрегата и повышение эффективности очистки технологических газов.

Снабжение газоотводящего тракта сталеплавильного агрегата в частных случаях выполнения резервным дымососом, подсоединенным к коллектору очищенного газа и к сборному коллектору дымового газа и электрически сблокированным с датчиком давления, который установлен на газоходе от сталеплавильного агрегата; установка перед коллектором запыленного газа дополнительного подсосного быстродействующего клапана, электрически сблокированного с установленным перед ним дополнительным датчиком температуры, способствует дальнейшему повышению надежности газоотводящего тракта сталеплавильного агрегата и повышению эффективности очистки технологических газов при скачкообразном повышении температуры и степени запыленности в газоотводящем тракте.

Выполнение коллектора запыленного газа с внутренним сечением, которое уменьшается по ходу движения газа от первого рукавного фильтра к последнему рукавному фильтру пропорционально количеству рукавных фильтров в газоотводящем тракте, и выполнение сборного коллектора дымового газа с внутренним сечением, которое увеличивается по ходу движения газа от первого дымососа к последнему дымососу пропорционально количеству рукавных фильтров в газоотводящем тракте, обеспечивает оптимальный аэродинамический режим работы газоотводящего тракта, что предотвращает оседание пыли в газоходах, зарастание газоходов и увеличение аэродинамического сопротивления.

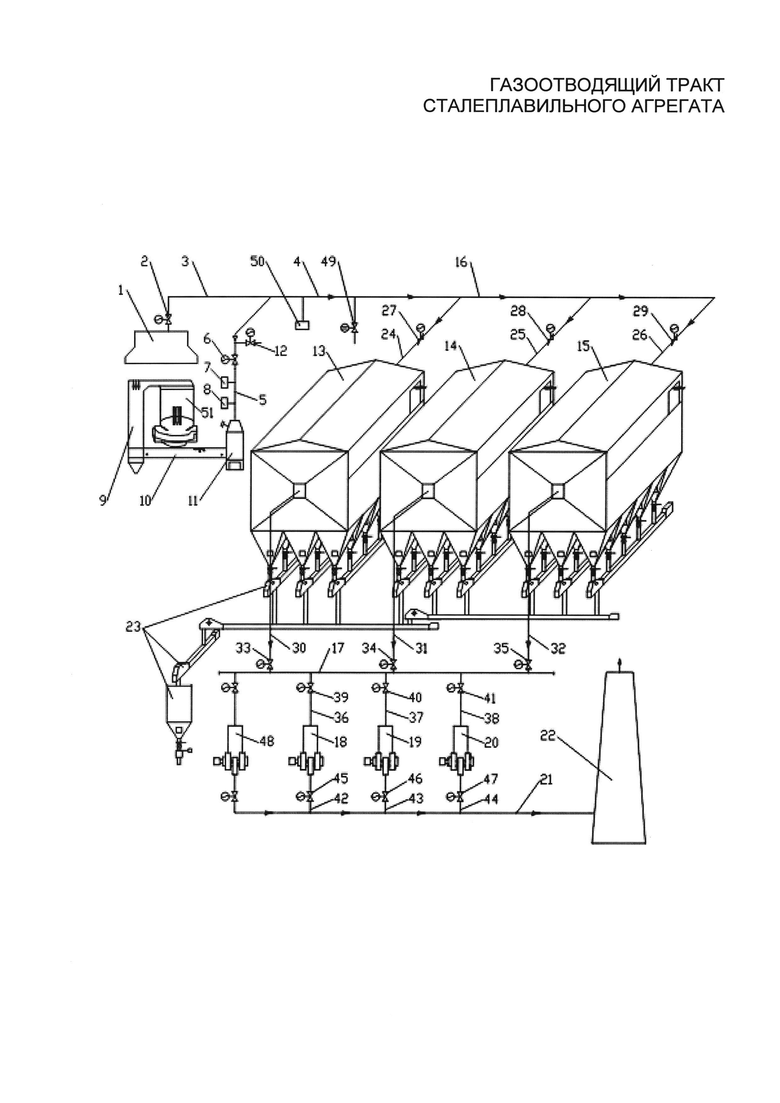

Сущность заявляемого объекта поясняется чертежом, на котором изображен общий вид газоотводящего тракта сталеплавильного агрегата.

На чертеже использованы следующие обозначения:

1 - зонт;

2 - регулирующий клапан;

3 - соединительный газоход;

4 - газоход запыленного газа;

5 - газоход от сталеплавильного агрегата;

6 - регулирующий клапан;

7 - датчик температуры;

8 - датчик давления;

9 - камера дожигания оксида углерода;

10 - водоохлаждаемый газоход;

11 - пылеосадительная камера;

12 - подсосный регулирующий клапан;

13 - рукавный фильтр;

14 - рукавный фильтр;

15 - рукавный фильтр;

16 - коллектор запыленного газа;

17 - коллектор очищенного газа;

18 - дымосос;

19 - дымосос;

20 - дымосос;

21 - сборный коллектор дымового газа;

22 - дымовая труба;

23 - система выгрузки пыли;

24 - входной патрубок запыленного газа;

25 - входной патрубок запыленного газа;

26 - входной патрубок запыленного газа;

27 - отсечной клапан;

28 - отсечной клапан;

29 - отсечной клапан;

30 - выходной патрубок очищенного газа;

31 - выходной патрубок очищенного газа;

32 - выходной патрубок очищенного газа;

33 - отсечной клапан;

34 - отсечной клапан;

35 - отсечной клапан;

36 - всасывающий патрубок;

37 - всасывающий патрубок;

38 - всасывающий патрубок;

39 - отсечной клапан;

40 - отсечной клапан;

41 - отсечной клапан;

42 - нагнетательный патрубок;

43 - нагнетательный патрубок;

44 - нагнетательный патрубок;

45 - отсечной клапан;

46 - отсечной клапан;

47 - отсечной клапан;

48 - резервный дымосос;

49 - дополнительный подсосный быстродействующий клапан;

50 - дополнительный датчик температуры;

51 - сталеплавильный агрегат.

В конкретном примере выполнения газоотводящий тракт сталеплавильного агрегата содержит зонт 1, который через регулирующий клапан 2 соединен соединительным газоходом 3 с газоходом запыленного газа 4, газоход 5 от сталеплавильного агрегата, который через регулирующий клапан 6 соединен с газоходом запыленного газа 4. На газоходе 5 от сталеплавильного агрегата установлены датчик температуры 7 и датчик давления 8. Газоход 5 от сталеплавильного агрегата оборудован последовательно установленными камерой дожигания оксида углерода 9, водоохлаждаемым газоходом 10, пылеосадительной камерой 11 и подсосным регулирующим клапаном 12, который электрически сблокирован с датчиком температуры 7.

Газоотводящий тракт снабжен, например, тремя рукавными фильтрами 13, 14 и 15, которые через коллектор запыленного газа 16 соединены с газоходом запыленного газа 4, а через коллектор очищенного газа 17 - с дымососами 18, 19 и 20, которые через сборный коллектор дымового газа 21 соединены с дымовой трубой 22. Коллектор запыленного газа 16, коллектор очищенного газа 17 и сборный коллектор дымового газа 21 объединяют все рукавные фильтры и дымососы в единый комплекс с общей системой выгрузки пыли 23.

На входных патрубках запыленного газа 24, 25 и 26, соединяющих рукавные фильтры 13, 14 и 15 с коллектором запыленного газа 16, установлены отсечные клапаны 27, 28 и 29.

На выходных патрубках очищенного газа 30, 31 и 32, соединяющих рукавные фильтры 13, 14 и 15 с коллектором очищенного газа 17, установлены отсечные клапаны 33, 34 и 35.

На всасывающих патрубках 36, 37 и 38, соединяющих дымососы 18, 19 и 20 с коллектором очищенного газа 17, установлены отсечные клапаны 39 40 и 41.

На нагнетательных патрубках 42, 43 и 44, соединяющих дымососы 18, 19 и 20 со сборным коллектором дымового газа 21, установлены отсечные клапаны 45, 46 и 47.

Газоотводящий тракт сталеплавильного агрегата снабжен резервным дымососом 48, подсоединенным к коллектору очищенного газа 17 и к сборному коллектору дымового газа 21 и электрически сблокированным с датчиком давления 8, который установлен на газоходе от сталеплавильного агрегата.

Перед коллектором запыленного газа 16 установлен дополнительный подсосный быстродействующий клапан 49, электрически сблокированный с установленным перед ним дополнительным датчиком температуры 50.

Коллектор запыленного газа 16 выполнен с внутренним сечением, которое уменьшается по ходу движения газа от первого рукавного фильтра 13 к последнему рукавному фильтру 15 пропорционально количеству рукавных фильтров в газоотводящем тракте, то есть в 3 раза. Сборный коллектор дымового газа 17 выполнен с внутренним сечением, которое увеличивается по ходу движения газа от первого дымососа 18 к последнему дымососу 20 пропорционально количеству рукавных фильтров в газоотводящем тракте, то есть в 3 раза.

В конкретном примере выполнения, например с тремя рукавными фильтрами 13, 14 и 15, газоотводящий тракт сталеплавильного агрегата работает следующим образом. Одновременно с началом работы сталеплавильного агрегата 51 приводятся в действие дымососы 18, 19 и 20, создающие вакуум во всем газоотводящем тракте. В результате этого в газоход запыленного газа 4 начинают отсасываться технологические нагретые запыленные газы через газоход 5 от сталеплавильного агрегата 51 и через соединительный газоход 3 от зонта 1, куда попадают запыленные газы, выходящие в атмосферу через зазоры в сталеплавильном агрегате 51. С помощью регулирующих клапанов 2 и 6, с учетом показаний датчика температуры 7 и датчика давления 8, задается соответствующий технологический режим работы газоотводящего тракта и сталеплавильного агрегата, параметры работы которого контролируются с помощью указанных датчиков в течение процесса выплавки стали.

Запыленные газы, отсасываемые через газоход 5 от сталеплавильного агрегата 51, проходят через камеру дожигания оксида углерода 9, водоохлаждаемый газоход 10, где происходит их частичное охлаждение и кондиционирование, и попадают в пылеосадительную камеру 11, где крупная пыль осаждается и откуда периодически выгружается.

От сталеплавильного агрегата 51 и от зонта 1 запыленные газы поступают в коллектор запыленного газа 16, из которого через входные патрубки запыленного газа 24, 25 и 26 перераспределяются в рукавные фильтры 13, 14 и 15, где очищаются, и через выходные патрубки очищенного газа 30, 31 и 32 поступают в коллектор очищенного газа 17. Далее очищенные газы из коллектора очищенного газа 17 проходят через всасывающие патрубки 36, 37 и 38 к дымососам 18, 19 и 20, которые через нагнетательные патрубки 42, 43 и 44 и сборный коллектор дымового газа 21 направляют очищенные газы в дымовую трубу 22.

В результате периодической регенерации фильтровальной ткани рукавов рукавных фильтров 13, 14 и 15 пыль собирается в общей для всех рукавных фильтров системе выгрузки пыли 23, из которой периодически выгружается в транспортное средство.

При колебаниях температуры запыленного газа в газоотводящем тракте, что может быть результатом сгорания или преобразования углеводорода, поступающего в тракт из сталеплавильного агрегата 51, по команде датчика температуры 7 происходит срабатывание подсосного регулирующего клапана 12, который открывает доступ холодного воздуха в газоход 5 от сталеплавильного агрегата 51, что обеспечивает снижение температуры запыленного газа перед рукавными фильтрами 13, 14 и 15 до допустимой величины.

Если, в каких-то случаях, при колебаниях температуры запыленного газа в газоотводящем тракте количества атмосферного воздуха, поступающего в газоотводящий тракт через подсосный регулирующий клапан 12, будет недостаточно для снижения температуры запыленного газа перед рукавными фильтрами до допустимого значения, то по команде дополнительного датчика температуры 50 срабатывает дополнительный подсосный быстродействующий клапан 49, который открывает доступ холодного воздуха непосредственно в коллектор запыленного газа 16, что обеспечивает снижение температуры запыленного газа перед рукавными фильтрами 13, 14 и 15 до допустимого значения.

При необходимости, например при превышении заданного уровня давления в газоходе 5 от сталеплавильного агрегата 51, по команде датчика давления 8 к работающим дымососам 18, 19 и 20 может подключаться резервный дымосос 48.

Очистка запыленного газа в процессе работы сталеплавильного агрегата одновременно в комплексе из нескольких параллельно установленных рукавных фильтров с несколькими не связанными с конкретным рукавным фильтром дымососами снижает рабочую нагрузку на каждый из рукавных фильтров и на каждый дымосос в отдельности. При ремонте или обслуживании конкретный рукавный фильтр (13, 14 или 15) отключается из такого комплекса с помощью соответствующих отсечных клапанов (27÷29, 33÷35) без остановки сталеплавильного агрегата 51. При ремонте или обслуживании конкретный дымосос (18, 19 или 20) отключается от такого комплекса с помощью соответствующих отсечных клапанов (39÷41, 45÷47) без остановки сталеплавильного агрегата 51.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗООТВОДЯЩИЙ ТРАКТ СТАЛЕПЛАВИЛЬНОГО АГРЕГАТА | 2007 |

|

RU2343203C2 |

| СПОСОБ ОЧИСТКИ И ОХЛАЖДЕНИЯ ТЕХНОЛОГИЧЕСКОГО ГАЗА ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2011 |

|

RU2464512C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ РУДНО-ТЕРМИЧЕСКИХ ПЕЧЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2360197C1 |

| УСТАНОВКА ДЛЯ УЛАВЛИВАНИЯ И ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2440174C2 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ НЕОРГАНИЗОВАННЫХ ВЫБРОСОВ ОТ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2010 |

|

RU2442828C2 |

| КОМПЛЕКС УСТАНОВОК ГАЗООЧИСТКИ | 2014 |

|

RU2557840C1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ НЕОРГАНИЗОВАННЫХ ВЫБРОСОВ ОТ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2009 |

|

RU2385951C1 |

| УСТАНОВКА ДЛЯ УЛАВЛИВАНИЯ И ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2416651C1 |

| КОМПЛЕКС С ФИЛЬТРОМ ДЛЯ СУХОЙ ОЧИСТКИ ВЗРЫВООПАСНЫХ ГАЗОВЫХ СМЕСЕЙ | 2016 |

|

RU2614281C1 |

| УСТАНОВКА ДЛЯ УЛАВЛИВАНИЯ И ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2420342C2 |

Изобретение относится к области металлургии, в частности к газоотводящему тракту сталеплавильного агрегата. Газоотводящий тракт содержит по меньшей мере один рукавный фильтр с дымососом, а также коллектор запыленного газа, коллектор очищенного газа и сборный коллектор дымового газа, объединяющие рукавные фильтры и дымососы в единый комплекс с общей системой выгрузки пыли. При этом газоход от сталеплавильного агрегата оборудован последовательно установленными камерой дожигания оксида углерода, водоохлаждаемым газоходом, пылеосадительной камерой и подсосным регулирующим клапаном, электрически сблокированным с датчиком температуры. На входных патрубках запыленного газа и на выходных патрубках очищенного газа, соединяющих рукавные фильтры соответственно с коллектором запыленного газа и коллектором очищенного газа, а также на всасывающих и нагнетательных патрубках дымососов установлены отсечные клапаны. Использование изобретения обеспечивает повышение надежности газоотводящего тракта и эффективности очистки технологических газов. 3 з.п. ф-лы, 1 ил.

1. Газоотводящий тракт сталеплавильного агрегата, содержащий зонт, который соединен соединительным газоходом с газоходом запыленного газа, газоход от сталеплавильного агрегата, который соединен с газоходом запыленного газа, рукавный фильтр, который соединен с газоходом запыленного газа и газоходом очищенного газа и который оборудован системой выгрузки пыли, дымосос, соединенный с газоходом очищенного газа и с дымовой трубой, датчик температуры и датчик давления, которые установлены на газоходе от сталеплавильного агрегата, регулирующие клапаны, установленные на соединительном газоходе от зонта и на газоходе от сталеплавильного агрегата, отличающийся тем, что он снабжен по меньшей мере одним дополнительным рукавным фильтром с дымососом, коллектором запыленного газа, коллектором очищенного газа и сборным коллектором дымового газа, объединяющими рукавные фильтры и дымососы в единый комплекс с общей системой выгрузки пыли, при этом газоход от сталеплавильного агрегата оборудован последовательно установленными камерой дожигания оксида углерода, водоохлаждаемым газоходом, пылеосадительной камерой и подсосным регулирующим клапаном, электрически сблокированным с датчиком температуры, а на входных патрубках запыленного газа и на выходных патрубках очищенного газа, соединяющих рукавные фильтры соответственно с коллектором запыленного газа и коллектором очищенного газа, и на всасывающих и нагнетательных патрубках дымососов установлены отсечные клапаны.

2. Газоотводящий тракт по п. 1, отличающийся тем, что он снабжен резервным дымососом, подсоединенным к коллектору очищенного газа и к сборному коллектору дымового газа и электрически сблокированным с датчиком давления, который установлен на газоходе от сталеплавильного агрегата.

3. Газоотводящий тракт по п. 1, отличающийся тем, что перед коллектором запыленного газа установлен дополнительный подсосный быстродействующий клапан, электрически сблокированный с установленным перед ним дополнительным датчиком температуры.

4. Газоотводящий тракт по п. 1, отличающийся тем, что коллектор запыленного газа выполнен с уменьшением внутреннего сечения по ходу движения газа от первого рукавного фильтра к последнему рукавному фильтру пропорционально количеству рукавных фильтров в газоотводящем тракте, а сборный коллектор дымового газа выполнен с увеличением внутреннего сечения по ходу движения газа от первого дымососа к последнему дымососу пропорционально количеству рукавных фильтров в газоотводящем тракте.

| ГАЗООТВОДЯЩИЙ ТРАКТ СТАЛЕПЛАВИЛЬНОГО АГРЕГАТА | 2007 |

|

RU2343203C2 |

| Газоотводящий трак сталеплавильного агрегата | 1974 |

|

SU470535A1 |

| ГАЗООТВОДЯЩИЙ ТРАКТ КИСЛОРОДНОГО КОНВЕРТЕРА | 2005 |

|

RU2288279C1 |

| US 4450569 A1, 22.05.1984. | |||

Авторы

Даты

2017-02-02—Публикация

2016-01-25—Подача