Заявляемое изобретение относится к области отвода и очистки технологических газов, отходящих от сталеплавильных агрегатов во время плавок, и может быть использовано в металлургии.

Известен газоотводящий тракт сталеплавильной электропечи (Старк С.Б. Газоочистные аппараты и установки в металлургическом производстве. - М.: Металлургия, 1990. - С.308), в состав которого входит зонт, газоходы с регулирующими клапанами, рукавный фильтр с бункером для пыли, оборудованным системой выгрузки пыли с приводом, дымосос и дымовая труба.

К недостаткам такого газоотводящего тракта можно отнести невозможность предотвращения повышения давления до аварийной величины и сложную систему регулирования технологическими режимами, что обуславливает снижение надежности работы и повышение металлоемкости конструкции газоотводящего тракта в целом.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому результату является газоотводящий тракт дуговой сталеплавильной печи (Патент США №4450569, МПК3 F27D 7/00, опубл. 22.05.84), в состав которого входит зонт, газоходы с регулирующими клапанами, датчиками температуры и давления, тканевый фильтр с бункером для пыли, оборудованным системой выгрузки пыли с приводом, дымосос и дымовая труба.

Недостатками такого газоотводящего тракта являются низкая надежность работы и неудовлетворительные условия эксплуатации. Газоотводящий тракт по прототипу может быть использован только в системах, работающих в вакуумном режиме без повышения давления, что ограничивает технологические возможности и сферы его применения. Кроме того, в таком газоотводящем тракте вследствие отсутствия предохранительного клапана, регулирующего давление, невозможно предупреждать возникновение аварийных ситуаций - взрывов. При этом бесперебойность работы оборудования газоотводящего тракта по прототипу в таких ситуациях обеспечивается за счет выполнения конструктивных элементов тракта повышенной прочности, что приводит к высокой металлоемкости конструкции тракта в целом.

В основу заявляемого изобретения поставлена задача создать такой газоотводящий тракт сталеплавильного агрегата, который за счет усовершенствования конструкции путем введения новых элементов и новых связей между элементами позволит обеспечить повышение надежности работы и улучшение условий эксплуатации газоотводящего тракта, расширение технологических возможностей и сферы его применения, а также снижение металлоемкости конструкции газоотводящего тракта в целом.

Поставленная задача решается за счет того, что газоотводящий тракт сталеплавильного агрегата, содержащий зонт, газоходы с регулирующими клапанами, датчиками температуры и давления, тканевый фильтр с бункером для пыли, оборудованным системой выгрузки пыли с приводом, дымосос и дымовую трубу, согласно изобретению оборудован предохранительным клапаном, бункер для пыли оборудован вибратором и датчиками верхнего и нижнего уровней пыли, привод системы выгрузки пыли оборудован датчиком потребляемой мощности, дымосос оборудован датчиком положения, вибратор сблокирован с датчиком потребляемой мощности привода системы выгрузки пыли, а привод системы выгрузки пыли сблокирован с датчиками верхнего и нижнего уровней пыли и датчиком положения дымососа.

В отдельных случаях изготовления газоотводящего тракта сталеплавильного агрегата предохранительный клапан может быть установлен на корпусе тканевого фильтра. Кроме того, предохранительный клапан может быть оборудован заслонкой с уплотнительным элементом, шарнирным и грузовым прижимным устройствами, при этом в заслонке выполнены окна, к которым прилегают шарнирно закрепленные крышки с уплотнительными элементами.

Оборудование газоотводящего тракта предохранительным клапаном для предупреждения аварийных ситуаций, приводящих к сбоям в работе технологического оборудования газоотводящего тракта, позволяет обеспечить повышение надежности работы и улучшение условий эксплуатации газоотводящего тракта, расширение технологических возможностей и сферы его применения. Кроме того, оборудование газоотводящего тракта предохранительным клапаном позволяет уменьшить расчетный запас прочности конструктивных элементов для гарантированных силовых нагрузок, а именно позволяет изготавливать оборудование газоотводящего тракта из металла минимальной толщины, что, в свою очередь, позволяет обеспечить снижение металлоемкости конструкции газоотводящего тракта в целом.

Оборудование бункера для пыли вибратором и датчиками верхнего и нижнего уровней пыли, оборудование привода системы выгрузки пыли датчиком потребляемой мощности, оборудование дымососа датчиком положения, сблокирование вибратора с датчиком потребляемой мощности привода системы выгрузки пыли, а также сблокирование привода системы выгрузки пыли с датчиками верхнего и нижнего уровней пыли и датчиком положения дымососа позволяет обеспечить повышение надежности работы и улучшение условий эксплуатации газоотводящего тракта, расширение технологических возможностей и сферы его применения, а также позволяет обеспечить снижение металлоемкости конструкции газоотводящего тракта в целом.

Установка предохранительного клапана на корпусе тканевого фильтра упрощает его монтаж, обслуживание и ремонт, а это, в свою очередь, позволяет обеспечить повышение надежности работы и улучшение условий эксплуатации газоотводящего тракта в целом. В частности, установка предохранительного клапана на корпусе тканевого фильтра не требует организации дополнительных площадок для его обслуживания, что позволяет обеспечить снижение металлоемкости конструкции газоотводящего тракта в целом. Кроме того, отпадает необходимость в изготовлении и установке коллекторов-дымоходов для соединения рабочей полости фильтра с полостью клапана, что позволяет сделать конструкцию фильтра более компактной, а также позволяет сократить время начала срабатывания клапана. В свою очередь уменьшение времени начала срабатывания клапана позволяет вывести фильтр на рабочий (безопасный) режим работы с минимальными потерями времени, а это обеспечивает расширение технологических возможностей и сферы применения газоотводящего тракта в целом.

Оборудование предохранительного клапана заслонкой с уплотнительным элементом, шарнирным и грузовым прижимным устройствами, выполнение в заслонке окон с прилегающими к ним шарнирно закрепленными крышками с уплотнительными элементами обеспечивает его двустороннее действие. Конструкция предохранительного клапана по изобретению позволяет использовать заявляемый газоотводящий тракт как в условиях отрицательного, так и положительного давления, а также при очистке взрывоопасных газов. Все это обеспечивает повышение надежности работы и улучшение условий эксплуатации газоотводящего тракта, расширение технологических возможностей и сферы его применения, а также снижение металлоемкости конструкции газоотводящего тракта в целом.

Учитывая изложенное выше и с учетом раскрытой причинно-следственной связи между совокупностью признаков заявляемого изобретения и достигаемым техническим результатом можно утверждать, что задача, поставленная в основу создания газоотводящего тракта сталеплавильного агрегата, целиком решена, так как использование изобретения за счет усовершенствования конструкции путем введения новых элементов и новых связей между элементами позволяет обеспечить повышение надежности работы и улучшение условий эксплуатации газоотводящего тракта, расширение технологических возможностей и сферы его применения, а также снижение металлоемкости конструкции газоотводящего тракта в целом.

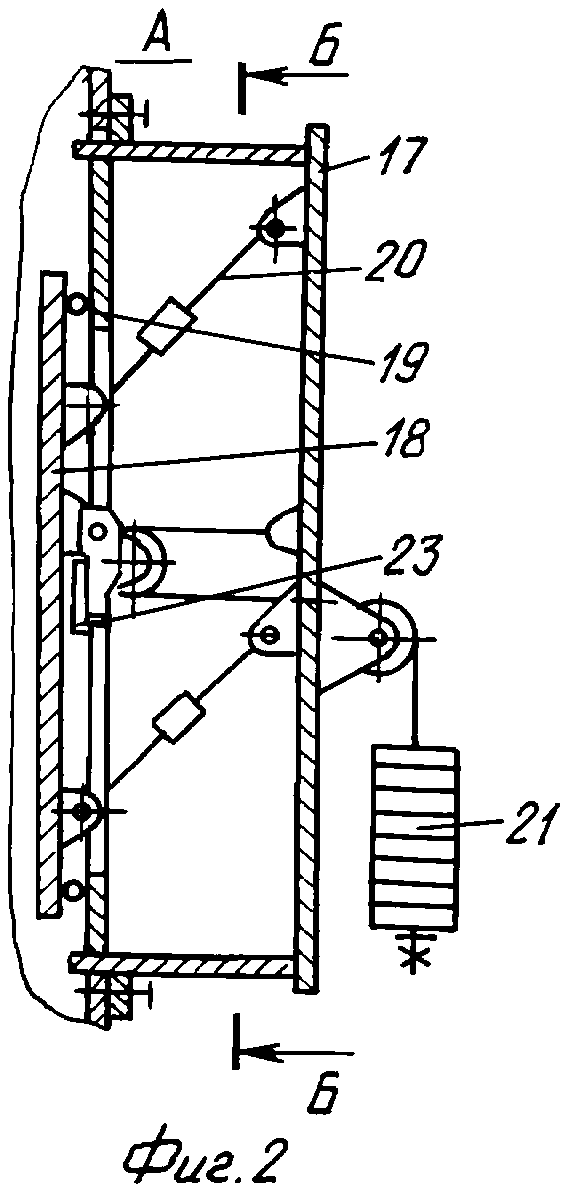

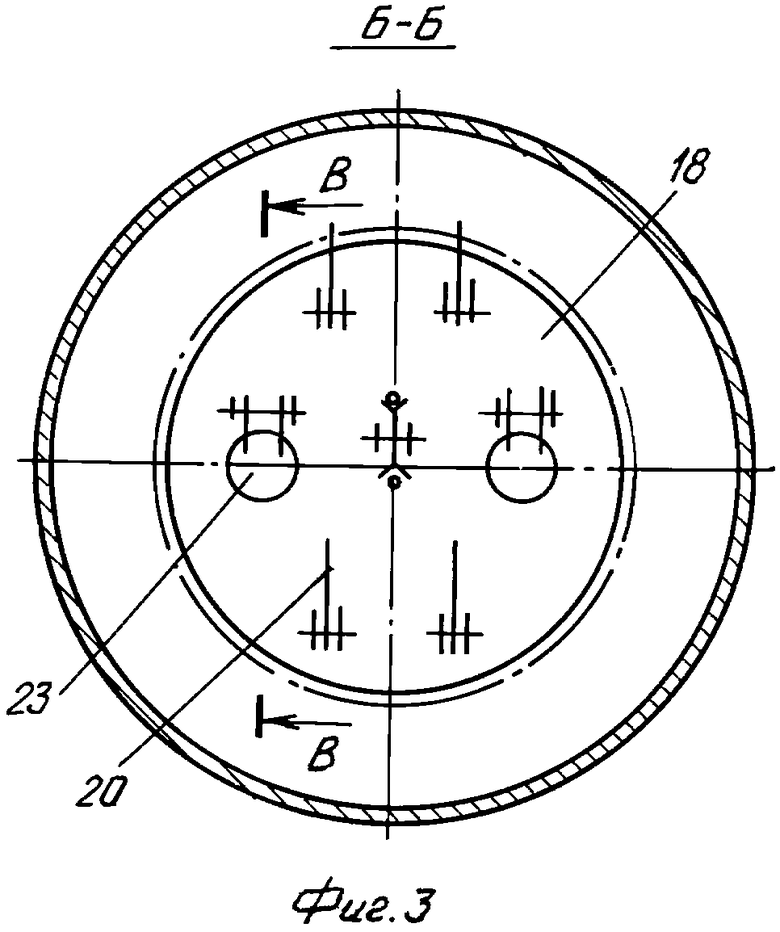

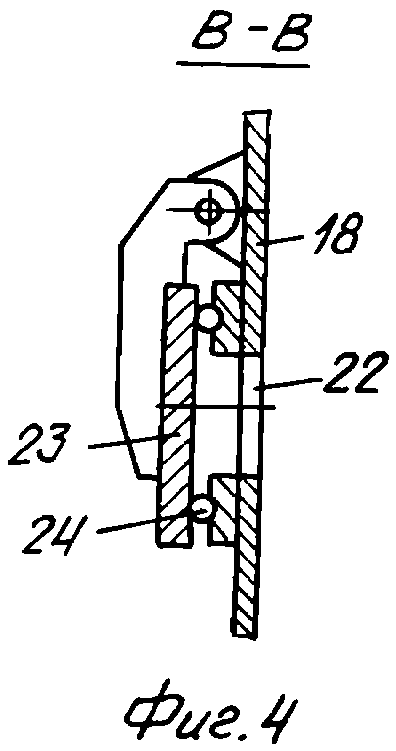

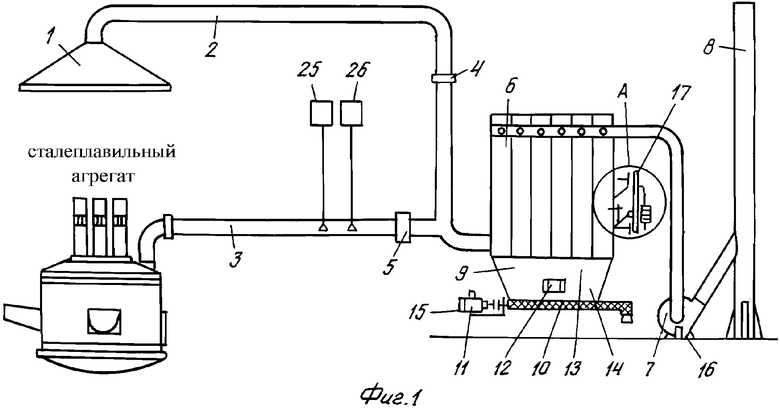

Конструкция заявляемого газоотводящего тракта поясняется чертежами, на которых изображено:

- фиг.1 - общий вид газоотводящего тракта сталеплавильного агрегата;

- фиг.2 - вид А на фиг.1 (предохранительный клапан);

- фиг.3 - разрез по Б-Б на фиг.2;

- фиг.4 - разрез по В-В на фиг.3.

В состав газоотводящего тракта сталеплавильного агрегата входит зонт 1, газоход 2, присоединенный к зонту 1, и газоход 3, отходящий от сталеплавильного агрегата. На газоходе 2 установлен регулирующий клапан 4, а на газоходе 3 - регулирующий клапан 5. Газоходы 2 и 3 соединены друг с другом и подключены к тканевому фильтру 6, соединенному с дымососом 7, выхлопной патрубок которого заведен в дымовую трубу 8.

Тканевый фильтр 6 соединен с бункером 9 для пыли, оборудованным системой 10 выгрузки пыли с приводом 11. Бункер 9 для пыли оборудован вибратором 12, датчиками верхнего 13 и нижнего 14 уровней пыли. Привод 11 системы 10 выгрузки пыли оборудован датчиком потребляемой мощности 15, а дымосос 7 оборудован датчиком положения 16 (включено/выключено). Привод 11 системы 10 выгрузки пыли сблокирован (соединен функционально) с датчиками верхнего 13 и нижнего 14 уровней пыли в бункере 9 и датчиком положения 16 дымососа 7. Вибратор 12 сблокирован с датчиком потребляемой мощности 15 привода 11.

На корпусе тканевого фильтра 6 смонтирован предохранительный клапан 17, содержащий заслонку 18 с уплотнительным элементом 19. На заслонке 18 закреплены шарнирное устройство 20 и грузовое прижимное устройство 21. В заслонке 18 выполнены окна 22, к которым прилегают шарнирно закрепленные крышки 23 с уплотнительными элементами 24. При этом заслонка 18 размещена внутри корпуса тканевого фильтра 6, а крышки 23 размещены вне корпуса тканевого фильтра 6.

В газоходе 3, отходящем от сталеплавильного агрегата, установлены датчики контроля давления 25 и температуры 26.

Газоотводящий тракт работает следующим образом.

Одновременно с началом работы сталеплавильного агрегата приводится в действие дымосос 7, создающий вакуум во всем газоотводящем тракте. В результате этого начинается отсасывание как через газоход 3 нагретых запыленных газов (непосредственно из сталеплавильного агрегата), так и через зонт 1 и газоход 2 газов, выходящих в атмосферу через неплотности и зазоры в сталеплавильном агрегате. С помощью регулирующих клапанов 4 и 5 задается соответствующий технологический режим работы газоотводящего тракта и сталеплавильного агрегата, параметры работы которого контролируются с помощью датчиков давления 25 и температуры 26. Далее загрязненные газы проходят через тканевый фильтр 6, где очищаются и через дымосос 7 направляются в дымовую трубу 8.

В результате периодической регенерации фильтровальной ткани фильтра 6 пыль осыпается в бункер 9. Здесь пыль накапливается и при достижении ею уровня, соответствующего уровню расположения датчика 13, включается привод 11 системы 10 выгрузки пыли, и пыль выгружается в тару. А при снижении уровня пыли в бункере до уровня расположения датчика 14 привод 11 отключается, и выгрузка пыли прекращается.

В том случае, когда уровень пыли в бункере 9 не достигает уровня расположения датчика 14 и привод 11 начинает работать без нагрузки (что свидетельствует об образовании свода пыли в результате ее слипания), включается сблокированный с приводом 11 вибратор 12, что приводит к обрушению свода пыли и ее разрыхлению. В результате - выгрузка пыли возобновляется.

При длительных остановках дымососа 7, что может иметь место при капитальных ремонтах оборудования, когда вследствие продолжительного нахождения пыли в бункере 9 происходит ее "шлакование" (образование массы, которая тяжело разрушается), датчик положения 16 подает команду приводу 11 на полную выгрузку пыли из бункера 9, при этом датчик 14 нижнего уровня пыли блокируется командой от датчика положения 16 дымососа 7.

При резких колебаниях давления в газоотводящем тракте, что может быть результатом сгорания или преобразования углеводорода, поступающего в тракт из сталеплавильного агрегата, происходит срабатывание предохранительного клапана 17. Если давление повышается выше регламентированного, тогда шарнирно закрепленные крышки 23 с уплотнительными элементами 24 отходят от заслонки 18, и избыточный газ через окна 22 выходит в атмосферу. Если давление становится ниже регламентированного, что может быть вызвано чрезмерным засорением фильтровальной ткани, заслонка 18 вместе с уплотнительным элементом 19 отходит от стенки корпуса фильтра 6, и воздух через образовавшийся зазор поступает в фильтр 6.

При нормализации давления в газоотводящем тракте крышки 23 с уплотнительными элементами 24 под действием силы тяжести, а заслонка 18 с помощью шарнирного 20 и грузового прижимного 21 устройств возвращаются в исходное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗООТВОДЯЩИЙ ТРАКТ СТАЛЕПЛАВИЛЬНОГО АГРЕГАТА | 2016 |

|

RU2609588C1 |

| СПОСОБ ОЧИСТКИ И ОХЛАЖДЕНИЯ ТЕХНОЛОГИЧЕСКОГО ГАЗА ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2011 |

|

RU2464512C1 |

| ГАЗООТВОДЯЩИЙ ТРАКТ КИСЛОРОДНОГО КОНВЕРТЕРА | 2005 |

|

RU2288279C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2339437C2 |

| УСТАНОВКА ДЛЯ УЛАВЛИВАНИЯ И ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2440174C2 |

| УСТАНОВКА ДЛЯ УЛАВЛИВАНИЯ И ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2416651C1 |

| УСТАНОВКА ДЛЯ УЛАВЛИВАНИЯ И ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2420342C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2017 |

|

RU2666559C1 |

| УСТАНОВКА УТИЛИЗАЦИИ ТЕПЛА АГЛОМЕРАТА | 1998 |

|

RU2151809C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ РУДНО-ТЕРМИЧЕСКИХ ПЕЧЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2360197C1 |

Изобретение относится к области отвода и очистки технологических газов и может быть использовано в металлургии. Газоотводящий тракт содержит зонт, газоходы, тканевый фильтр с бункером для пыли, оборудованным системой выгрузки пыли с приводом, дымосос и дымовую трубу. Тракт оборудован предохранительным клапаном, бункер для пыли оборудован вибратором и датчиками верхнего и нижнего уровней пыли. Привод системы выгрузки пыли оборудован датчиком потребляемой мощности. Дымосос оборудован датчиком положения. Вибратор соединен с датчиком потребляемой мощности привода системы выгрузки пыли, а привод системы выгрузки пыли соединен с датчиками верхнего и нижнего уровней пыли и датчиком положения дымососа. На корпусе тканевого фильтра установлен предохранительный клапан. Предохранительный клапан оборудован заслонкой с уплотнительным элементом, шарнирным и грузовым прижимным устройствами, при этом в заслонке выполнены окна с шарнирно закрепленными крышками и уплотнительными элементами. Использование изобретения позволяет повысить надежность работы и условия эксплуатации, расширить технологические возможности и сферы применения. 2 з.п. ф-лы, 4 ил.

| US 4450569 А, 22.05.1984 | |||

| ГАЗООТВОДЯЩИЙ ТРАКТ КИСЛОРОДНОГО КОНВЕРТЕРА | 2005 |

|

RU2288279C1 |

| Установка комплексной очистки высокотемпературных газов | 1988 |

|

SU1637849A1 |

| Газоотводящий трак сталеплавильного агрегата | 1974 |

|

SU470535A1 |

| JP 8089735 А, 09.04.1996. | |||

Авторы

Даты

2009-01-10—Публикация

2007-02-02—Подача