Изобретение относится к зажимной колодке для изготовления неразъемного соединения труб с верхней половинкой колодки и с нижней половинкой колодки, по меньшей мере, с одной осью вращения, которая устанавливает, по меньшей мере, одну половинку колодки с возможностью вращения, с образованной между верхней половинкой колодки и нижней половинкой колодки и имеющей ось приемной зоной, причем, по меньшей мере, одна половинка колодки выполнена с возможностью поворота между открытым и закрытым положениями, в основном, перпендикулярно оси приемной зоны. Изобретение относится далее к фитингу и к системе, состоящей из зажимной колодки в соответствии с изобретением и фитинга, причем фитинг имеет основную часть и зажимную втулку. Далее изобретение относится к способу изготовления неразъемного соединения труб посредством зажимной колодки, а также к способу металлически уплотненного соединения фитинга с металлической трубой.

Зажимные колодки, фитинги, системы и способы ранее указанного типа уже известны из уровня техники, к примеру, из области установки оборудования для питьевой воды или отопительных приборов. Под неразъемным соединением труб при этом, в частности, понимается то, что соединение не рассчитано на открывание или повторное соединение, то есть не может быть открыто или может быть открыто лишь с большим трудом, в частности, лишь посредством разрушения отдельных элементов трубного соединения.

При этом трубное соединение должно быть изготовлено как можно более просто и надежно, и должно обеспечивать высокую степень герметичности на максимально длительное время. В предпочтительном варианте используются зажимные колодки и, соответственно, способ, в основном, радиального, то есть перпендикулярно оси приемной зоны, опрессовывания деталей, таких как фитинги, трубы, муфты и т.д. Ось приемной зоны проходит при этом практически перпендикулярно зажатой между половинками колодки поверхности. В случае цилиндрической формы приемной зоны, ось приемной зоны соответствует, в основном, оси цилиндра. В этом случае при установленной в приемную зону детали ось приемной зоны и ось детали, к примеру, трубы или фитинга, по меньшей мере, при закрытых половинках колодки, в основном, совпадают друг с другом. Посредством закрывающего движения половинок колодки с двухсторонним захватом две или более расположенные в приемной зоне, по меньшей мере, с частичным перекрытием, детали, к примеру, фитинг и труба, пластически деформируются и, тем самым, неразъемным образом соединяются друг с другом.

Для осуществления закрывающего движения зажимной колодки зачастую используется пресс, на который насаживается зажимная колодка и который перемещает ось или ролики между задними концами половинок зажимной колодки, чтобы закрыть образующие приемную зону передние концы половинок зажимной колодки. В альтернативном варианте или в дополнение к этому, может быть, к примеру, предусмотрено также ручное управление зажимной колодкой. Различие между терминами «верхней» или «нижней» (к примеру, половинками зажимной колодки) не следует понимать ограниченно. Более того, зажимная колодка может быть ориентирована в пространстве любым образом.

Опрессовка в соответствии с уровнем техники может, разумеется, иметь и негативные стороны. При работе с предусмотренными для данной области зажимными колодками и, соответственно, способом, к примеру, реализация равномерного со всех сторон зажимного усилия на подвергаемые опрессовке детали существенно затруднена. В предпочтительном варианте трубы и фитинги перед процессом опрессовки имеют вращательно-симметричную и, как правило, круглую форму. После осуществления процесса опрессовки эта симметрия, в силу неравномерно действующих зажимных усилий в месте соединения между трубой и фитингом, может быть нарушена, что, в частности, может оказывать негативное воздействие на функциональность соединения.

Материалы, в частности полимер или металл нагруженных в ходе опрессовки деталей, могут иметь далее направленную против усилия зажима силу инерции. Эта сила инерции в форме противодействующих усилий может приводить к тому, что пластически деформированный в процессе опрессовки материал, по меньшей мере, частично стремится восстановить исходное состояние или исходную структуру деталей. От пользователя работающего лишь радиально вовнутрь способа опрессовки это требует того, что он должен увеличить, к примеру, действующие радиально вовнутрь зажимные усилия, с целью получения требуемых результатов опрессовки. Это означает, однако, наличие выходящих за первоначальные пределы значений и, поэтому, в принципе, нежелательное нагружение материалов подвергаемых опрессовке деталей.

Указанные выше проблемы могут быть решены или, по меньшей мере, уменьшены, в частности, посредством использования так называемой аксиальной техники опрессовки. Термин «аксиальный» означает в данном случае, что перемещение подвергаемых опрессовке деталей, по меньшей мере, частично будет осуществляться вдоль оси детали или оси приемной зоны. Возвратные свойства деформируемых деталей работают при этом, в основном, также в аксиальном направлении, однако, результаты усиленного нагружения материала из-за обычно большего по сравнению с радиальным удлинением аксиального удлинения деталей могут удерживаться в небольших пределах.

Прессы для такой аксиальной опрессовки, однако, очень громоздки и тяжелы, так как должны широко охватывать зону, повергаемую аксиальной опрессовке. На основании этого, к примеру, из немецкого варианта выкладного описания изобретения DE 10 2008 010 083 А1 известен способ, при котором посредством пресс-формы для радиальной опрессовки с помощью наклонных поверхностей прессования можно добиться на инструменте и на фитинге аксиальной опрессовки перпендикулярно оси приемной зоны. Фитинг, таким образом, несмотря на перемещение половинок зажимной колодки перпендикулярно оси приемной зоны, может быть опрессован вдоль оси приемной зоны.

Для преобразования или изменения направления зажимного усилия необходим, однако, определенный путь, который предоставляется по наклонным поверхностям на наружной периферийной поверхности фитинга. Проблематичным является при этом то, что для этого необходимы фитинги, которые сильно выступают в диаметре, так как за счет наклонных зажимных поверхностей диаметр фитинга увеличивается. Тогда это приводит к образованию, с одной стороны, слишком большого в габаритах и неудобного в обращении фитинга, а, с другой стороны, также к увеличению расхода материала, то есть к повышению затрат на изготовление фитингов.

В описанных выше, подвергаемых аксиальной опрессовке фитингах используют, как правило, уплотнительный элемент из эластичного материала, в частности, состоящий из эластомера. Также известны фитинги с уплотнением между двумя металлическими деталями, так называемые металлоуплотняющие фитинги с аксиальной опрессовкой. Эти подвергаемые аксиальной опрессовке фитинги уже перед опрессовкой имеют выступающие радиально внутрь режущие кромки или ребра, которые в процессе опрессовки входят в материал соединяемой трубы и, тем самым, обеспечивают уплотнение. Конструкция фитинга является, таким образом, сложной и дорогостоящей в изготовлении. Такие фитинги известны из US 5,114,191, DE 100 26 083 С1 и из DE 101 05 013 C1.

Наряду с ними уже давно известны паяные фитинги очень простой конструкции. Паяные фитинги состоят из простого отрезка трубы, который, как правило, имеет такой же внутренний диаметр, что и соединяемый с ним отрезок трубы. По меньшей мере, один конец паяного фитинга в виде муфты расширен по заданному приемному участку настолько, что внутренний диаметр соответствует, в основном, наружному диаметру соединяемой трубы. Соединяемая труба вводится затем в расширенный участок, то есть в муфту, и фитинг методом пайки неразъемным образом соединяется с отрезком трубы.

Поэтому паяные фитинги имеют широкий спектр применения и, ввиду небольших затрат на изготовление, представляют собой недорогую альтернативу зажимным фитингам. За счет наличия припоя они считаются именно металлоуплотняющими, однако, паяные фитинги, вследствие использования различных металлов трубы и припоя, не являются однородными. Фитинги должны быть также трудоемким способом спаяны непосредственно на месте, что, с одной стороны, требует больших временных затрат, а, с другой стороны, в зависимости от условий окружающей среды, не всегда допустимо. Поэтому для различных технических случаев применения отсутствует металлоуплотняющий, однако, все же, с точки зрения экономических показателей, сопоставимый зажимной фитинг.

В связи с этим, задача предложенного изобретения состоит в создании зажимной колодки, системы с зажимной колодкой, способа и фитинга, причем использование зажимной колодки позволяет простым способом осуществить опрессовку перпендикулярно оси приемной зоны и одновременно уменьшить габариты деталей, в частности габариты фитингов.

В соответствии с первой идеей изобретения техническая проблема решается посредством зажимной колодки в соответствии с родовой версией для изготовления неразъемного соединении труб за счет того, что предусматривается, по меньшей мере, один подвижный блок, причем подвижный блок выполнен с возможностью смещения, по меньшей мере, частично параллельно оси приемной зоны.

За счет того, что зажимная колодка имеет, по меньшей мере, один подвижный блок, выполненный с возможностью смещения, по меньшей мере, частично параллельно оси приемной зоны, посредством использования зажимной колодки в соответствии с родовой версией простым способом можно добиться того, что, несмотря на поворотное движении перпендикулярно оси приемной зоны, может быть осуществлена опрессовка вдоль оси приемной зоны установленной детали или установленных деталей. Подвижный блок позволяет при этом осуществить опрессовку параллельно оси приемной зоны. При этом на фитинге не должно быть предусмотрено никаких увеличивающих диаметр фитинга, дополнительно возвышающихся поверхностей скольжения для изменения направления усилия. Более того, может быть рассчитан фитинг с небольшим диаметром, так что можно получить компактный и, в силу экономии материала, выгодный в изготовлении фитинг. Деталь, к примеру, фитинг или компонент фитинга могут быть перемещены посредством, по меньшей мере, частично параллельного движения подвижного элемента параллельно оси приемной зоны и относительно, по меньшей мере, одной половинки колодки, без необходимости предусматривать для этого на фитинге возможность изменения направления усилия посредством наличия поверхностей скольжения. Благодаря этому, к тому же, может быть создана более удобная в обращении, по сравнению с аксиальными прессами из уровня техники, зажимная колодка. Зажимная колодка может быть использована также для опрессовки других деталей, помимо фитингов.

Под смещением, по меньшей мере, частично параллельно оси приемной зоны понимается то, что подвижный блок также лишь частично и/или лишь периодически может перемещаться в данном направлении. Также подвижный блок может осуществлять, к примеру, перемещение одновременно параллельно и перпендикулярно оси приемной зоны, так что, по меньшей мере, один компонент перемещения параллелен оси приемной зоны. В результате подвижный элемент перемещается, таким образом, в частности, также, по меньшей мере, частично параллельно совпадающей с осью приемной зоны или параллельной оси детали. Предпочтительным является, если подвижный блок выполнен с возможностью, в основном, линейного перемещения.

По меньшей мере, одна ось вращения для установки, по меньшей мере, одной половинки колодки (предпочтительно обеих половинок колодки) может быть реализована в предпочтительном варианте при помощи держателя, который может предоставить, по меньшей мере, одну ось вращения. При этом нижняя половинка колодки может быть установлена также посредством оси вращения, отделенной от устанавливающей верхнюю половинку колодки оси вращения. Оси вращения при этом, однако, в предпочтительном варианте располагаются, в основном, параллельно друг другу.

Так как, по меньшей мере, одна половинка колодки может быть повернута вокруг, по меньшей мере, одной оси вращения, в основном, перпендикулярно оси приемной зоны, то ось приемной зоны и, по меньшей мере, одна ось вращения, в основном, параллельны.

Подвергаемой опрессовке деталью является в предпочтительном варианте фитинг, состоящий предпочтительно из основной части и зажимной втулки, которая может смещаться по основной части фитинга. Отрезок трубы может быть в данном случае смещен, к примеру, в основную часть фитинга. Посредством смещения зажимной втулки на основную часть фитинга и/или на трубу в данном случае осуществляется опрессовка параллельно оси приемной зоны, то есть аксиальная опрессовка. Посредством зажимной втулки при этом основной части фитинга и/или отрезку трубы сообщается равномерное усилие, направленное радиально вовнутрь.

В соответствии с вариантом осуществления зажимной колодки согласно изобретению верхняя половинка колодки имеет первую верхнюю четверть колодки и вторую верхнюю четверть колодки, нижняя половинка колодки имеет первую нижнюю четверть колодки и вторую нижнюю четверть колодки. Первые четверти колодки выполнены при этом с возможностью закрывания, по меньшей мере, частично независимо от вторых четвертей колодки. Иными словами, первые четверти колодки образуют при этом состоящую из противолежащих друг другу первых нижней и верхней четвертей колодки колодочную пару, в то время как вторые четверти колодки образуют колодочную пару, состоящую из противолежащих друг другу вторых нижней и верхней четвертей колодки. Четверти колодки могут устанавливаться далее, по меньшей мере, по одной общей оси вращения. В предпочтительном варианте верхние четверти колодки устанавливаются, однако, по одной оси вращения, в то время как нижние четверти колодки устанавливаются по другой оси вращения. Верхняя половинка колодки в предпочтительном варианте осуществлена зеркально-симметрично относительно нижней половинки колодки, а верхние четверти колодки, тем самым, зеркально-симметрично относительно соответствующей нижней четверти колодки.

За счет того, что предусмотрены четверти колодки, может быть реализована специализированная опрессовка, то есть опрессовка может быть осуществлена, к примеру, различно по времени и/или по месту. Так, вторые четверти колодки могут, к примеру, по времени закрываться после первых четвертей колодки. Также первые и вторые четверти колодки, за счет соответствующего варианта осуществления четвертей колодки, могут снабжаться различной функциональностью. Также может быть предусмотрено более четырех частей колодки.

В соответствии с особо предпочтительным вариантом осуществления зажимной колодки предусмотрено соединение между подвижным блоком и, по меньшей мере, одной второй четвертью колодки, причем, таким образом, что, по меньшей мере, частично параллельное оси приемной зоны смещение подвижного блока, по меньшей мере, частично соединено с закрывающим движением, по меньшей мере, одной второй четверти колодки, которое осуществляется, в основном, перпендикулярно оси приемной зоны.

Таким образом, можно особо простым способом реализовать смещение подвижного блока и интегрировать его в закрывающее движение зажимной колодки. Таким образом, нет необходимости в дополнительном, к примеру, внешнем управлении подвижным блоком. К тому же, уже имеющиеся прессы, которые рассчитаны на радиальную опрессовку, могут использоваться и для аксиальной опрессовки. Соединение может быть осуществлено, к примеру, посредством механического изменения направления усилия, так что поворотное движение, по меньшей мере, одной второй четверти колодки, которое осуществляется, в основном, перпендикулярно оси приемной зоны или перпендикулярно, по меньшей мере, одной оси вращения, вызывает смещение подвижного блока, по меньшей мере, частично параллельно оси приемной зоны. Соединение может осуществляться при этом, к примеру, посредством контактных поверхностей, шарниров и/или пневматически, не считая последних примеров. Ввиду предполагаемого соединения подвижный блок и, по меньшей мере, одна первая четверть колодки должны быть осуществлены не как одно целое. В предпочтительном варианте подвижный блок соединен со второй верхней четвертью колодки и со второй нижней четвертью колодки.

То, что подвижный блок и, по меньшей мере, одна вторая четверть колодки соединены, по меньшей мере, частично означает, что соединение может быть осуществлено, к примеру, лишь при закрывающем движении, по меньшей мере, одной второй четверти колодки или же лишь частично во время закрывающего движения. Соединение, таким образом, во время процесса опрессовки может быть ограничено по времени. Так, к примеру, закрывающее движение, по меньшей мере, одной второй четверти колодки может осуществляться без смещения подвижного блока параллельно оси приемной зоны.

В предпочтительном варианте смещение подвижного блока, по меньшей мере, частично параллельно оси приемной зоны происходит лишь тогда, когда осуществляется движение второй верхней четверти колодки относительно первой верхней четверти колодки (в случае, если предусмотрено соединение между подвижным блоком и верхней первой четвертью колодки), или когда осуществляется движение второй нижней четверти колодки относительно первой нижней четверти колодки (в случае, если предусмотрено соединение между подвижным блоком и нижней первой четвертью колодки).

В соответствии с предпочтительным вариантом осуществления зажимной колодки соединение реализовано посредством предусмотренных на подвижном блоке и, по меньшей мере, на одной второй четверти колодки и согласованных друг с другом контактных поверхностей, которые имеют наклон относительно оси приемной зоны. Благодаря этому, соединение может быть реализовано особенно простым и экономичным способом. Посредством угла наклона контактных поверхностей может быть, к тому же, отрегулировано передаточное отношение между закрывающим движением соответствующей четверти колодки, в основном, перпендикулярно оси приемной зоны, и смещением подвижного блока.

В предпочтительном варианте согласованные друг с другом контактные поверхности в ходе совместного процесса прессования находятся в контакте друг с другом, то есть как при открытых вторых четвертях колодки, так и при закрытых вторых четвертях колодки, с целью эффективной передачи усилия. Контактные поверхности могут быть осуществлены в предпочтительном варианте с усилением скольжения.

Обнаружился тот факт, что когда контактные поверхности имеют наклон относительно оси приемной зоны, по меньшей мере, 30°, предпочтительно, по меньшей мере, 40° и особо предпочтительно, по меньшей мере, 45°, и/или максимально 80°, предпочтительно максимально 70°, особо предпочтительно максимально 60°, то может иметь место особенно эффективная передача усилия, одновременно при меньших габаритах зажимной колодки.

Предпочтительный угол наклона контактных поверхностей может изменяться при этом в зависимости от деталей, подвергаемых опрессовке, в частности, в зависимости от номинального внутреннего диаметра подвергаемых опрессовке труб. Если угол наклона ограничивается по верхнему значению, то может быть обеспечено достаточное перемещение подвижного блока, параллельного оси приемной зоны, то есть достаточный подъем, при аксиальном опрессовке. Если угол наклона ограничивается по нижнему значению, то может быть получено достаточное передаточное отношение. К тому же, при больших углах наклона можно получить более компактную конструкцию зажимной колодки.

В соответствии со следующим вариантом осуществления зажимной колодки в соответствии с изобретением вторые четверти колодки располагаются со смещением относительно первых четвертей колодки вдоль оси приемной зоны. За счет такого аксиального смещения достаточно просто можно добиться того, что опрессовка посредством первых четвертей колодки и/или вторых четвертей колодки, к примеру, по времени и/или по месту, может быть осуществлена различным образом.

При этом предпочтительным является, если первые четверти колодки лежат, в основном, в первой плоскости, в основном, перпендикулярно оси приемной зоны, а вторые четверти колодки лежат, в основном, во второй плоскости, в основном, перпендикулярно оси приемной зоны. Иными словами, первые и вторые четверти колодки лежат, соответственно, в радиальной плоскости оси приемной зоны. Тем самым, в частности, образованная между верхней половинкой колодки и нижней половинкой колодки приемная зона может быть разделена, в основном, на две подзоны, причем в первой подзоне первые четверти колодки, к примеру, посредством внутреннего контура, могут оказывать воздействие на устанавливаемую деталь, а во второй подзоне вторые четверти колодки, к примеру, посредством подвижного блока, могут оказывать воздействие на устанавливаемую деталь.

При этом термин «плоскость» следует понимать в широком смысле, так как четверти колодки, в конце концов, не имеют ограниченной протяженности в аксиальном направлении, то есть в направлении оси приемной зоны. Таким образом, в плане данного варианта осуществления расположенные в различных плоскостях четверти колодки могут также частично перекрываться в направлении оси приемной зоны и/или входить в зацепление друг с другом. В зоне, по меньшей мере, одной оси вращения и/или в зоне дополнительно предусмотренных контуров входа на заднем конце четвертей колодки первые и вторые четверти колодки, однако, в направлении оси приемной зоны в предпочтительном варианте не перекрываются.

Если первые четверти колодки осуществлены в виде зажимных колодок, то можно добиться фиксации одной или нескольких деталей относительно первых четвертей колодки. Посредством зажимных колодок деталь или детали могут быть зафиксированы, в частности, в направлении оси приемной зоны, то есть в аксиальном направлении. Так, к примеру, основная часть фитинга или отрезок трубы могут быть зажаты. При этом зажим может быть получен как посредством фрикционного замыкания, так и посредством геометрического замыкания. Также может быть осуществлена пластическая деформация зажатой детали или зажатых деталей. Посредством фиксации может быть осуществлена, в частности, особенно простая и эффективная опрессовка с использованием подвижного блока. А именно, к примеру, подвергаемая опрессовке деталь или детали не должны удерживаться в определенном положении в направлении оси приемной зоны посредством внешнего усилия в то время, когда подвижный блок осуществляет опрессовку в направлении оси приемной зоны.

Осуществленные в виде зажимных колодок первые четверти колодки могут иметь для этого внутренний профиль, осуществленный, в частности, в виде зажимного профиля, который ограничивает, по меньшей мере, одну часть приемной зоны. Этот контур имеет, в частности, в основном, форму цилиндра, причем он может иметь, к примеру, рифление или специальный профиль для фиксации установленной детали.

Первые половинки колодки осуществлены, в частности, таким образом, что закрывающее движение первых четвертей колодки, в основном, перпендикулярно оси приемной зоны создает усилие, в основном, перпендикулярно оси приемной зоны, то есть, в основном, в направлении радиально вовнутрь.

Особо предпочтительным является, в частности, в связи с этим, если четверть колодки осуществлена таким образом, что закрывающее движение первых четвертей колодки осуществляется по времени перед смещением подвижного блока, по меньшей мере, частично параллельно оси приемной зоны. Таким образом, гарантируется то, что осуществляется, к примеру, соответствующая фиксация основной части фитинга, прежде чем, к примеру, зажимная втулка будет смещена посредством подвижного блока.

Следующий вариант осуществления зажимной колодки в соответствии с изобретением, характеризующийся тем, что первые четверти колодки имеют первую геометрию входа, вторые четверти колодки имеют вторую геометрию входа, причем первая геометрия входа и вторая геометрия входа осуществлены различным образом. Таким образом, может быть особо просто получено согласованное по времени движение, в частности, закрывающее движение, первых и вторых четвертей колодки. Так, к примеру, сначала может быть предусмотрено частичное или полное закрывающее движение первых четвертей колодки, прежде чем закрывающее движение осуществят вторые четверти колодки.

Особо предпочтительным является, однако, если первые четверти колодки, по меньшей мере, полностью закрыты, прежде чем будут полностью закрыты вторые четверти колодки. Посредством этого можно добиться того, что, по меньшей мере, частично параллельное оси приемной зоны смещение подвижного блока во времени смещено относительно закрывающего движения первых четвертей колодки. Благодаря этому, к примеру, сначала могут быть осуществлены зажим или запрессовка установленной детали и лишь затем, по меньшей мере, частично параллельное оси приемной зоны смещение следующей детали или другой части детали посредством подвижного блока.

Если между подвижным блоком и, по меньшей мере, одной первой четвертью колодки предусмотрены направляющие средства, так что движение подвижного блока, в основном, перпендикулярно оси приемной зоны соединено с движением соответствующей, по меньшей мере, одной первой четверти колодки, то насаживание подвижного блока на смещаемую деталь или на смещаемые детали может быть произведено совместно с закрывающим движением первых четвертей колодки. Направляющие средства предусмотрены, в частности, в форме проходящих, в основном, параллельно оси приемной зоны направляющих пластин или направляющих болтов, по которым подвижный блок может осуществлять движение параллельно оси приемной зоны. Так, подвижный блок, в частности, когда первые четверти колодки закрыты, может претерпевать, по меньшей мере, частично параллельное оси приемной зоны смещение. Направляющие средства также могут препятствовать отклонению подвижного блока от предусмотренного направляющими средствами пути.

В то время как движение подвижного блока перпендикулярно оси приемной зоны определяется в этом случае первыми четвертями колодки, смещение подвижного блока, в основном, параллельно оси приемной зоны определяется тогда предпочтительно вторыми четвертями колодки.

Возможно предусмотреть направляющие средства с предварительным натяжением, чтобы, к примеру, можно было получить автоматический возврат подвижного блока после опрессовки параллельно оси приемной зоны в исходное положение.

Подвижный блок, по меньшей мере, частично смещается в предпочтительном варианте на первые четверти колодки, в частности, в положение установки в первых четвертях колодки. Тем самым может быть образована особо компактная зажимная колодка.

Зажимная колодка в соответствии с предпочтительным вариантом осуществления, отличающаяся тем, что подвижный блок имеет верхний подвижный элемент и нижний подвижный элемент. Так, нижний подвижный элемент может быть назначен нижней половинке колодки, а верхний подвижный элемент – верхней половинке колодки. Таким образом, к тому же, на смещаемую параллельно оси приемной зоны деталь, к примеру, на зажимную втулку, может оказываться равномерное усилие. Также возможно предусмотреть подвижный блок, который имеет более двух подвижных элементов.

В соответствии со второй идеей изобретения задача решается посредством системы, состоящей из зажимной колодки в соответствии с изобретением и из имеющего основную часть и зажимную втулку фитинга, причем приемная зона зажимной колодки согласована с основной частью фитинга, и причем подвижный блок зажимной колодки согласован с зажимной втулкой, так что зажимная втулка посредством, по меньшей мере, частично параллельного оси приемной зоны движения подвижного блока выполнена с возможностью, по меньшей мере, частичного смещения на основную часть фитинга.

Благодаря тому, что предусмотрен согласованный с зажимной втулкой подвижный блок, причем зажимная втулка посредством, по меньшей мере, частично параллельного оси приемной зоны движения подвижного блока может, по меньшей мере, частично смещаться на основную часть фитинга, простым способом формируется система, посредством которой можно осуществить опрессовку в направлении оси приемной зоны или оси фитинга. При этом в предпочтительном варианте, по меньшей мере, в закрытом положении зажимной колодки ось зажимной втулки, ось основной части фитинга и ось приемной зоны совпадают.

Подвижный блок позволяет осуществить при этом смещение зажимной втулки на основную часть фитинга. При этом зажимная втулка не должна быть смещена непосредственно на основную часть фитинга. Между ними могут быть предусмотрены также другие компоненты фитинга или отрезки трубы.

В результате на фитинге не должно быть предусмотрено никаких увеличивающих диаметр фитинга, возвышающихся поверхностей скольжения. Более того, фитинг, в частности зажимная втулка, могут быть рассчитаны с небольшим диаметром, так чтобы можно было сформировать компактный и, в силу экономии материала, благоприятный в изготовлении фитинг. Благодаря этому, к тому же, может быть осуществлена более удобная в обращении, по сравнению с уровнем техники, система.

Согласование подвижного блока может быть обеспечено, к примеру, посредством направленных радиально вовнутрь выступов на внутреннем контуре подвижного блока, которые подпирают зажимную втулку и/или могут входить в зацепление в соответствующие углубления. В альтернативном варианте или в дополнение к этому на зажимной втулке могут быть предусмотрены также радиально ориентированные выступы, которые согласуются с подвижным блоком.

Согласование зажимной колодки с основной частью фитинга осуществляется, в частности, посредством согласования первых четвертей колодки, которые в предпочтительном варианте фиксируют основную часть фитинга.

Касательно других вариантов осуществления и преимуществ системы в соответствии с изобретением ссылаются на зависимые пункты формулы изобретения и, соответственно, на варианты осуществления зажимной колодки в соответствии с изобретением.

В соответствии с третьей идеей изобретения задача решается посредством способа изготовления неразъемного соединения труб посредством зажимной колодки, в частности, зажимной колодки в соответствии с изобретением, при котором посредством приведения в действие зажимной колодки находящаяся в приемной зоне зажимной колодки основная часть фитинга фиксируется, и при котором после фиксации основной части фитинга посредством, по меньшей мере, частично параллельного оси приемной зоны движения подвижного блока зажимной колодки зажимная втулка смещается на основную часть фитинга.

Посредством способа в соответствии с изобретением можно легко осуществить аксиальную опрессовку и одновременно уменьшить габариты фитинга. За счет фиксации основной части фитинга и, по меньшей мере, частично параллельного оси приемной зоны движения подвижного блока достигается аксиальная опрессовка, без необходимости использования выступающих фитингов или громоздких аксиальных прессов.

В предпочтительном варианте отрезок трубы фиксируется посредством первой верхней и первой нижней четвертей зажимной колодки, а, по меньшей мере, частично параллельное оси приемной зоны движение подвижного блока достигается посредством закрывающего движения второй нижней и второй верхней четвертей зажимной колодки. Таким образом, возможен особенно надежный и простой в осуществлении способ, а также вариант применения особо компактной зажимной колодки.

Как будет пояснено далее более детально, описанный выше способ пригоден, в частности, для изготовления металлоуплотняющего соединения между фитингом и отрезком трубы.

В соответствии с четвертой идеей предложенного на рассмотрение изобретения представленная выше задача решается посредством фитинга для металлоуплотняющего соединения, по меньшей мере, с одной металлической трубой, с состоящей из металла основной частью фитинга и с зажимной втулкой, предпочтительно в форме зажимного кольца, причем основная часть фитинга имеет цилиндрическую муфту с согласованным с наружным диаметром соединяемой трубы внутренним диаметром, причем зажимная втулка на одном конце имеет приемный участок для установки концевой части муфты, а зажимная втулка имеет зажимной участок, внутренний профиль которого в аксиальном направлении к диаметру сужается меньше, чем наружный диаметр основной части фитинга, причем в исходном положении основная часть фитинга частично вставлена в зажимную втулку и внутренний профиль зажимного участка пригоден для того, чтобы во время аксиального смещения на основную часть фитинга сужать кромку муфты к внутреннему диаметру, который меньше, чем наружный диаметр соединяемой трубы.

Во время опрессовки у фитинга в соответствии с изобретением в предпочтительном варианте гладкая и без задиров кромка цилиндрической муфты основной части фитинга пластически деформируется или отбортовывается радиально вовнутрь. Таким образом, возникает так называемый уплотнительный фланец. В процессе прессования кромка цилиндрической муфты становится, таким образом, по всей периферии режущей кромкой. Наличие уже предусмотренных перед опрессовкой режущей кромки или режущего ребра становится, таким образом, не обязательным.

Термин «цилиндр» или «цилиндрический» понимается в рамках данного изобретения как прямой цилиндр, причем наряду с используемым чаще всего круговым цилиндром рассматриваются также цилиндры с отличной от круговой формой основной поверхности. Таким образом, изобретение не ограничено кругло-цилиндрической формой основной части фитинга.

Описанный фитинг может быть, таким образом, очень экономичен в изготовлении, так как требуются только конструктивные элементы с самой простой геометрией. Конструктивное пространство для фитинга, таким образом, минимизировано, вследствие чего могут быть снижены, в частности, затраты на теплоизоляцию в смонтированном состоянии.

К тому же, в том случае, когда труба и основная часть фитинга состоят из одного и того же материала, посредством опрессовки может быть получено однородное соединение. Поэтому описанный фитинг имеет широкую область применения, так как лишь материал фитинга ограничивает его использование. При этом в качестве материалов рассматриваются, к примеру, медь, специальная сталь, оцинкованная сталь, литейная оловянно-цинковая бронза, а также подходящие полимерные материалы.

Зажимная втулка описанного фитинга в предпочтительном варианте смещается на основную часть фитинга таким образом, что зажимная втулка после этого, вследствие самоторможения, без использования других вспомогательных средств остается на основной части фитинга. Для этого внутренний диаметр или внутренний профиль приемного участка могут быть осуществлены таким образом, что реализуется легкая прессовая посадка на основную часть фитинга. Для этого либо внутренний диаметр может быть в полной мере приведен в соответствие, либо внутренняя поверхность может быть выполнена шероховатой. Таким образом, зажимная втулка может быть в заводском исполнении жестко соединена с основной частью фитинга, так что отпадает необходимость в соединении на месте.

В предпочтительном варианте приемный участок осуществлен цилиндрическим, так что муфта основной части фитинга принимается и удерживается вдоль цилиндрического приемного участка.

Также возможно осуществить приемный участок зажимной втулки сужающимся, в частности, имеющим конический внутренний профиль с плоским углом. В этом случае поперечное сечение отверстия на приемном участке зажимной втулки больше наружного диаметра муфты основной части фитинга, благодаря чему облегчается процесс введения. Муфта в этом случае в процессе вставки проводится в приемный участок до тех пор, пока, ввиду сужающегося поперечного сечения приемного участка, зажимная втулка прочно не сядет на муфту.

В следующем предпочтительном варианте зажимной участок имеет конический, круглый или выпуклый внутренний профиль. В любом случае посредством внутреннего профиля обеспечивается то обстоятельство, что при смещении зажимной втулки кромка муфты отгибается радиально вовнутрь и, тем самым, отбортовывается. При этом вариант осуществления в виде конического внутреннего профиля предпочтителен, так как, благодаря этому, обеспечивается равномерная и непрерывная отбортовка. Если же внутренний контур имеет круглую или выпуклую форму, то в процессе смещения зажимной втулки наклон увеличивается вовнутрь, так что посредством более короткого пути смещения можно получить более сильную отбортовку. К тому же, в этом случае угол, с которым кромка муфты врезается в материал, более крутой.

В следующем предпочтительном варианте угол зажимного участка относительно аксиальной ориентации зажимной втулки и, тем самым, относительно трубы составляет приблизительно от 1° до 30°, предпочтительно от 10° о 20°. Угол согласуется, соответственно, с используемым материалом и соотношением величин пластически деформируемой основной части фитинга и стенки трубы.

Зажимная втулка состоит из материала, который тверже материала основной части фитинга. В частности, материалом в предпочтительном варианте является металл, к примеру, медь, специальная сталь, оцинкованная сталь или литейная оловянно-цинковая бронза. Также рассматриваются соответствующие полимерные материалы. В предпочтительном варианте поверхность зажимного участка состоит из того же материала, что и зажимная втулка.

Для равномерной деформации муфты основной части фитинга предпочтительным является, если зажимной участок имеет поверхностное отверждение, благодаря чему гарантируется, что муфта не врежется в материал зажимной втулки, а в материал трубы, в частности металлической трубы. При использовании многослойных труб наружный слой состоит, как правило, из полимерного материала, а слой, расположенный в центре, из металла. В этом случае пластическая деформация необходима, поскольку вследствие деформации основной части фитинга возникает долговременное уплотнение. Для этого можно отбортовать основную часть фитинга настолько, чтобы расположенный внутри металлический слой, по меньшей мере, частично также оказался деформированным.

Если - как пояснено выше - внутренний профиль приемного участка осуществлен сужающимся, то приемный участок и зажимной участок могут располагаться на равномерном внутреннем контуре и иметь, к примеру, одинаковый наклон, по меньшей мере, в переходной зоне между двумя участками. Таким образом, приемный участок и зажимной участок не могут быть различимы посредством чередования во внутреннем контуре, а могут разграничиваться друг с другом лишь посредством своей функциональности. В частности, зажимная втулка может иметь внутренний контур, который в зоне отверстия образует приемный участок, а затем, смежно вовнутрь зажимной участок.

Описанный выше фитинг, состоящий из основной части и зажимной втулки, пригоден для всех типов инструментов для аксиального смещения. Во время опрессовки исходят лишь из того, что зажимная втулка в аксиальном направлении смещается на муфту основной части фитинга. За счет аксиального движения по периферии обеспечивается равномерная отбортовка кромки и, тем самым, равномерный результат опрессовки.

В частности, фитинг может подвергаться опрессовке посредством описанной выше зажимной колодки с подвижным блоком. Для этого основная часть фитинга имеет в предпочтительном варианте зажимной участок для зажима посредством первой колодочной пары зажимной колодки. Зажим может производиться при этом с таким усилием, что зажимной участок пластически деформируется лишь внутри упругой зоны, а после отпуска зажимной колодки опять возвращается в исходное положение.

Зажим может, однако, привести к частичной опрессовке в зоне зажимного участка, причем деформация происходит зеркально-симметрично или же в форме многогранника, в частности шестигранника, с целью предотвращения поворота трубы относительно основной части фитинга. Такая деформация повышает механическую прочность соединения, однако, не является деформацией с целью герметизации.

Кроме того, возможна также опрессовка с помощью зажимной колодки в соответствии с DE 10 2008 010 083 А1. Такой тип зажимной колодки имеет колодочную пару, которая с обеих сторон зажимного профиля оснащена наклонным контуром. При сжатии зажимной колодки две, проходящие с наклоном под углом друг к другу, контактные поверхности перемещаются друг к другу и, тем самым, делают возможной аксиальную опрессовку. Для этого зажимная втулка имеет расположенную наклонно поверхность прилегания, а основная часть фитинга в предпочтительном варианте имеет расположенное в круговом углублении зажимное кольцо с проходящей в противоположном направлении поверхностью прилегания.

В следующем предпочтительном варианте в основной части фитинга предусмотрен граничащий с муфтой участок с меньшим внутренним диаметром, который известным образом работает в качестве упора. Таким образом, соединяемая труба до этого упора может быть вставлена в фитинг, так что обеспечивается достаточное проведение трубы через фитинг перед опрессовкой.

Следующее преимущество описанного фитинга состоит в том, что он, будучи не опрессованным, не является герметичным. Так как в еще не опрессованном соединении между муфтой основной части фитинга и трубой никакой упругий уплотняющий материал не может создать нежелательного уплотнения. То есть, когда смонтированный трубопровод с фитингом в соответствии с изобретением проверяется под давлением, то не опрессованный фитинг негерметичен. Лишь после успешной аксиальной опрессовки имеет место герметизация системы.

Описанные выше фитинги отличаются простой геометрией, которая, в силу своей простоты, обеспечивает невероятно хороший результат опрессовки для металлоуплотняющего соединения между фитингом и трубой. Поэтому в качестве основной части фитинга может быть использован уже известный паяный фитинг. Лишь дополнительно должна быть предусмотрена зажимная втулка, чтобы прочно и металлоуплотняющим образом соединять паяный фитинг без пайки посредством аксиального смещения зажимной втулки со вставленной трубой.

Фитинги в соответствии с изобретением могут использоваться практически неограниченно. В частности, фитинги могу заменять известные решения путем экономичного решения, так, к примеру, при установке оборудования для питьевой воды или отопительных приборов. На базе предложенного изобретения впервые металлоуплотняющие аксиально опрессовываемые фитинги могут использоваться также в установках охлаждения, в промышленных установках, в частности, в газопроводах, нефтепроводах и бензопроводах, а также в установках для химической промышленности, в солнечных установках, установках для проведения медицинских газов, а также в авиационной промышленности и в космонавтике.

Представленная выше задача в соответствии с пятой идеей изобретения решается посредством способа для металлоуплотняющего соединения фитинга с металлической трубой, при котором зажимная втулка с приемным участком располагается на цилиндрической муфте основной части фитинга, при котором труба вставляется в цилиндрическую муфту, при котором зажимная втулка посредством зажимной колодки смещается на муфту в аксиальном направлении, при котором посредством сужающегося осуществленного внутри зажимной втулки зажимного участка кромка муфты пластически деформируется в радиальном направлении вовнутрь, и при котором кромка муфты в виде режущей кромки вдавливается в материал трубы.

Таким образом, способ в соответствии с изобретением может быть осуществлен в не зависимости от конкретного варианта осуществления зажимной колодки. Необходимо лишь, чтобы зажимная колодка и необходимые для передачи усилия элементы фитинга были согласованы друг с другом.

В отношении других вариантов осуществления и преимуществ способа в соответствии с изобретением, зажимной колодки в соответствии с изобретением, системы в соответствии с изобретением и, соответственно, фитинга в соответствии с изобретением ссылаются на соответствующие зависимые пункты формулы изобретения и, соответственно, на следующие варианты осуществления.

Изобретение поясняется далее более детально на основании примера осуществления, представленного на чертеже, на котором показано:

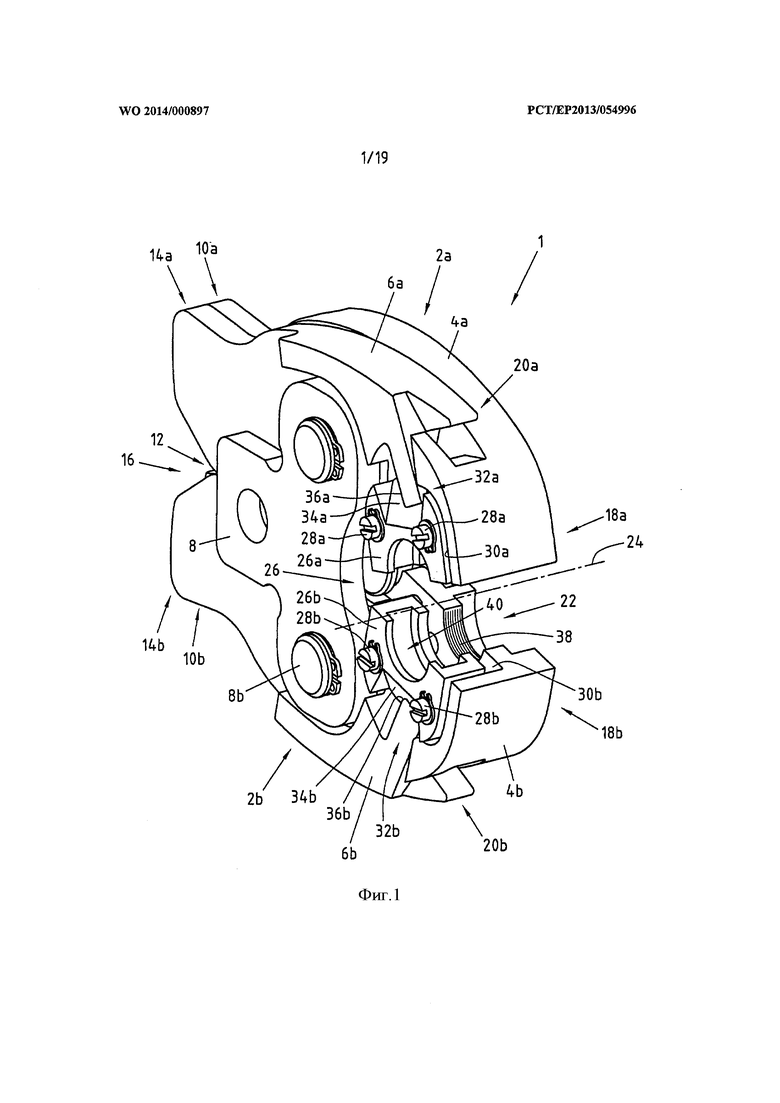

фиг. 1 – пример осуществления зажимной колодки с открытыми половинками колодки, в перспективном изображении,

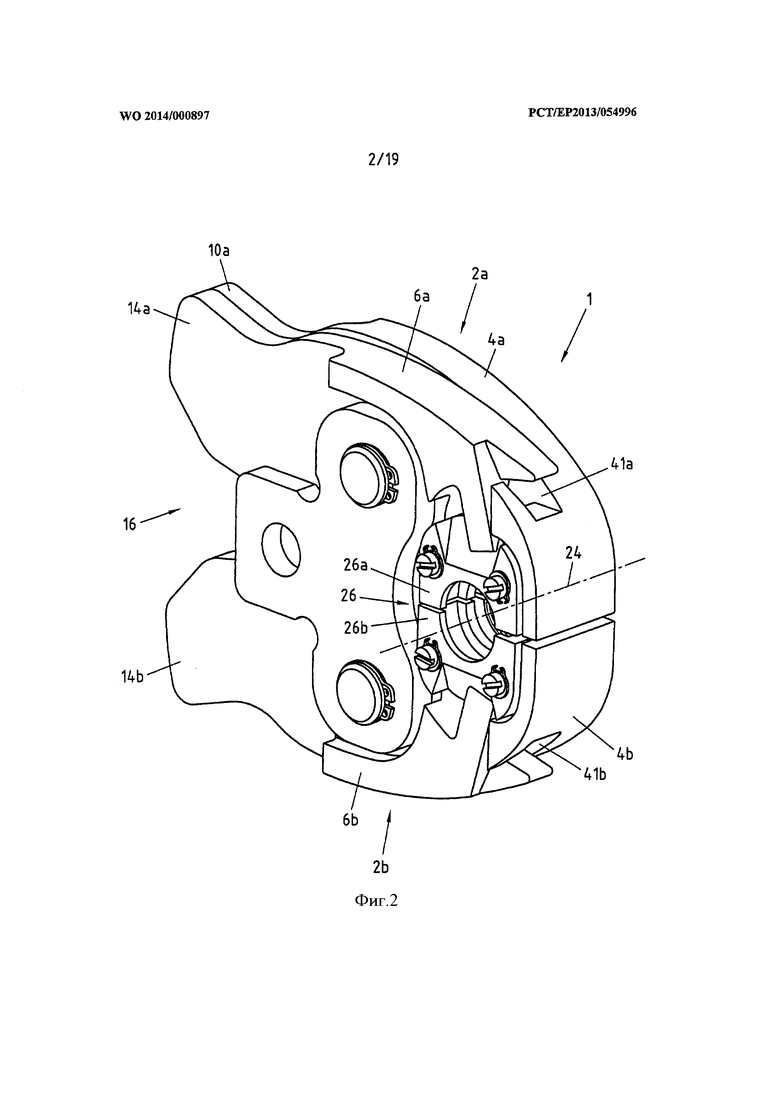

фиг. 2 – зажимная колодка с фиг. 1 с частично закрытыми первыми четвертями колодки,

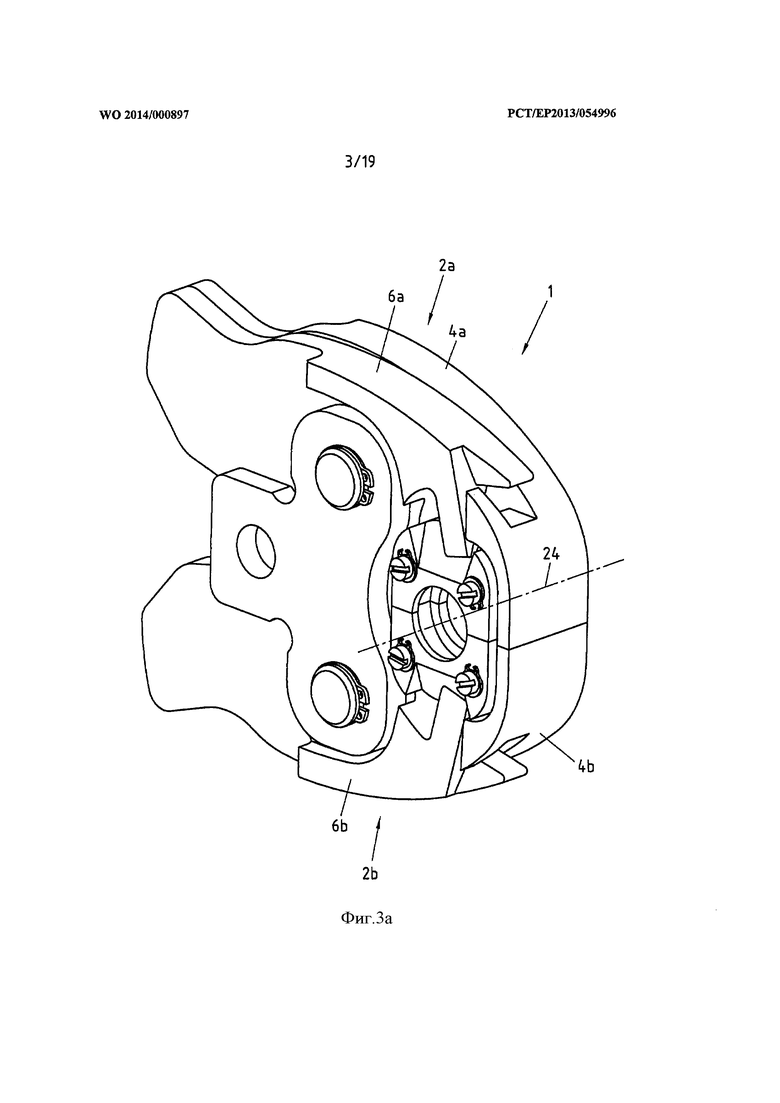

фиг. 3а-с – зажимная колодка с фиг. 2 с закрытыми первыми четвертями колодки, на различных видах,

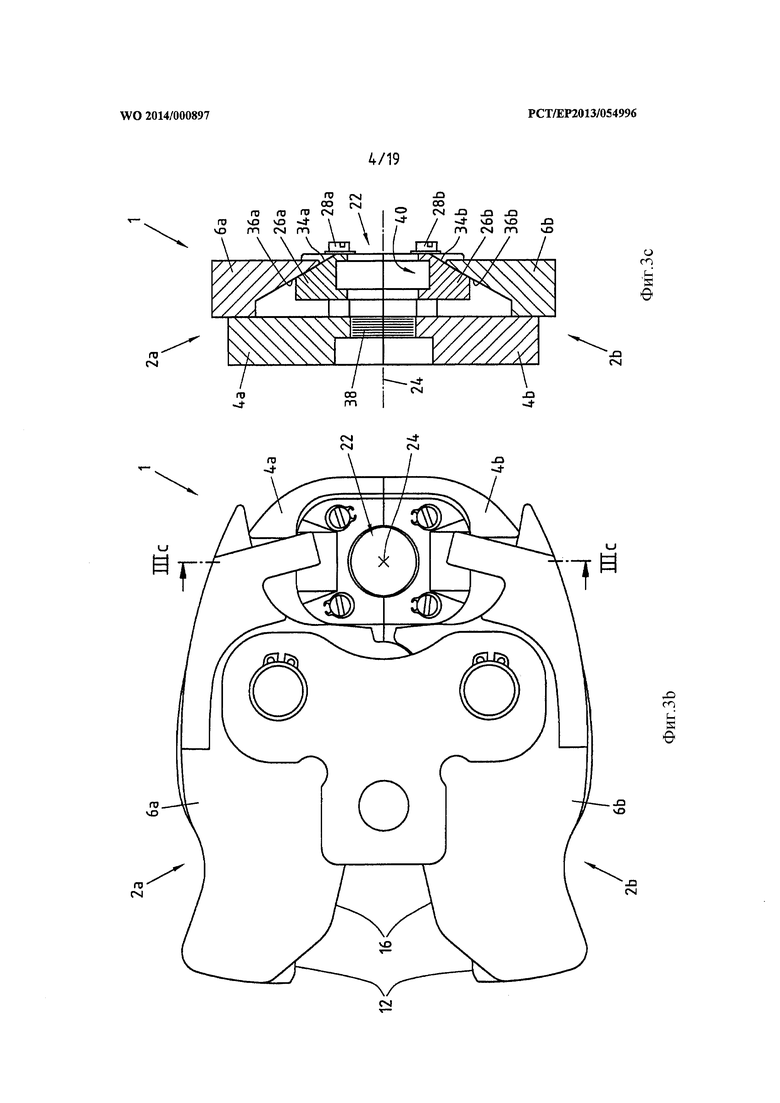

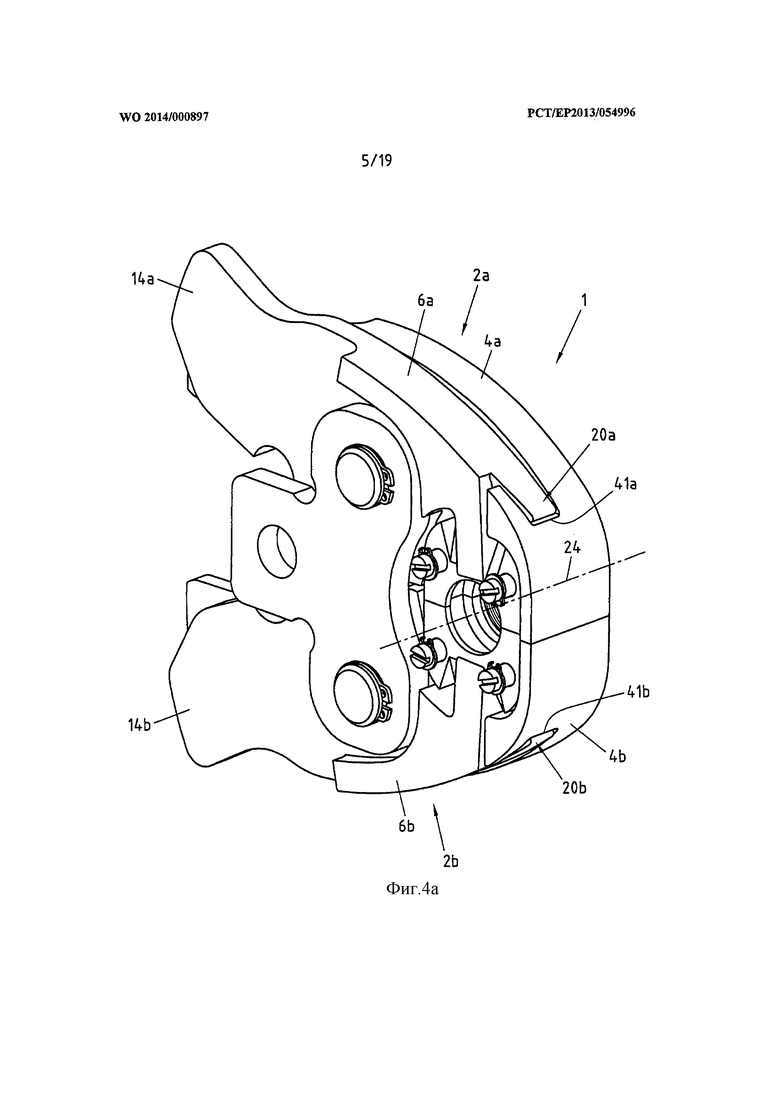

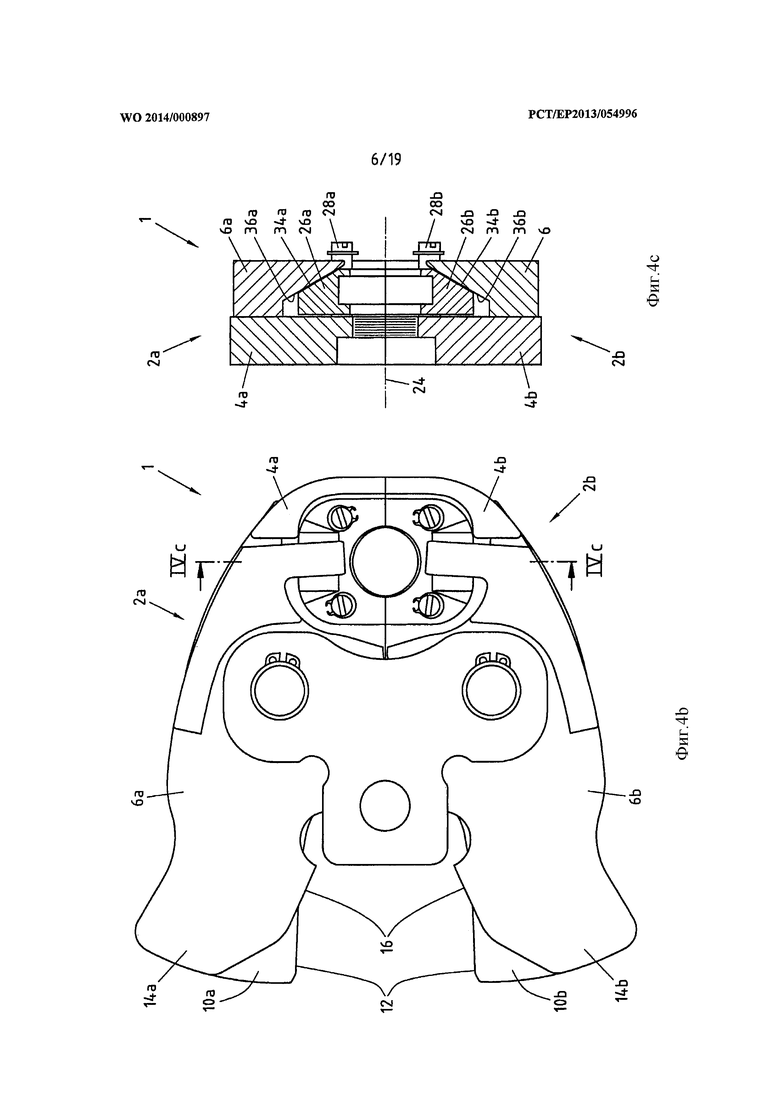

фиг. 4а-с – зажимная колодка с фиг. 3 с дополнительно закрытыми вторыми четвертями колодки, на различных видах,

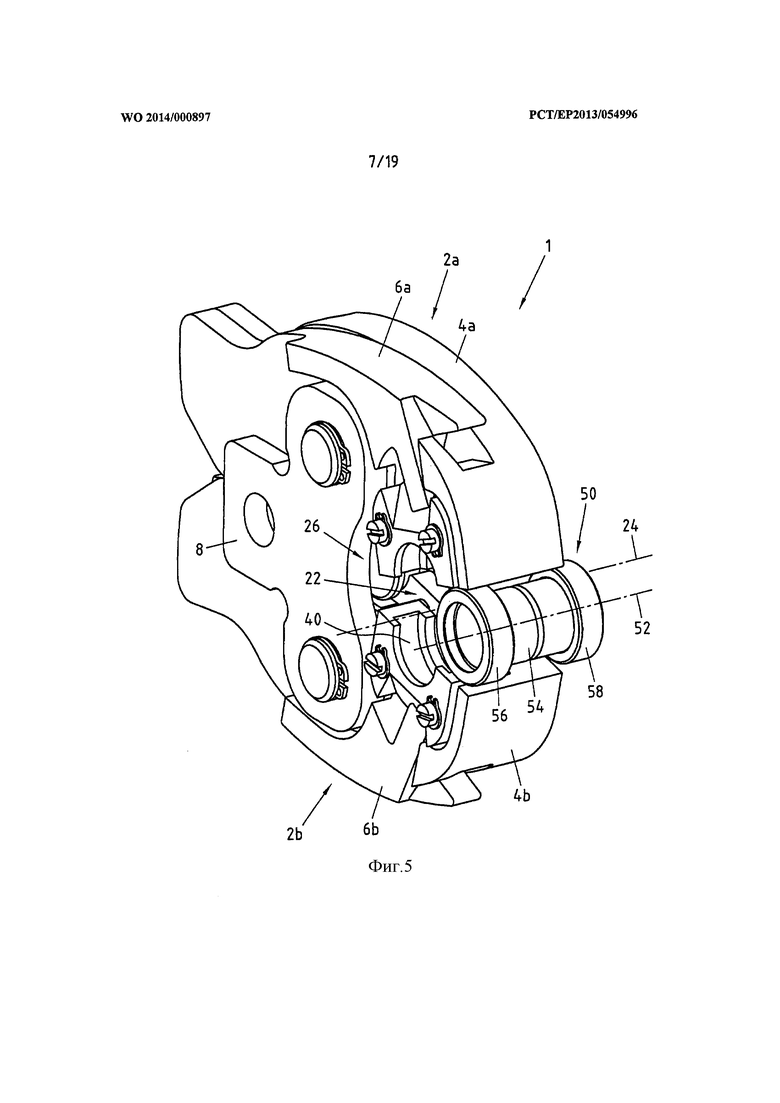

фиг. 5 – зажимная колодка с фиг. 1 с открытыми половинками колодки, в перспективном изображении, дополнительно с фитингом,

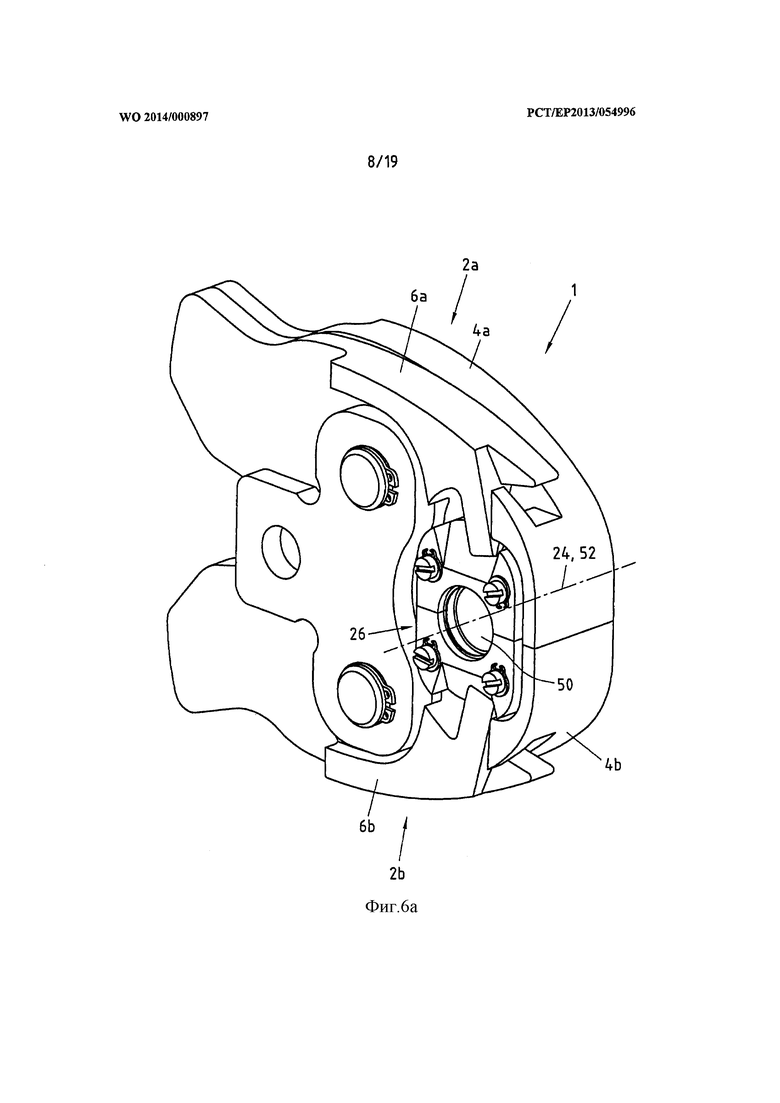

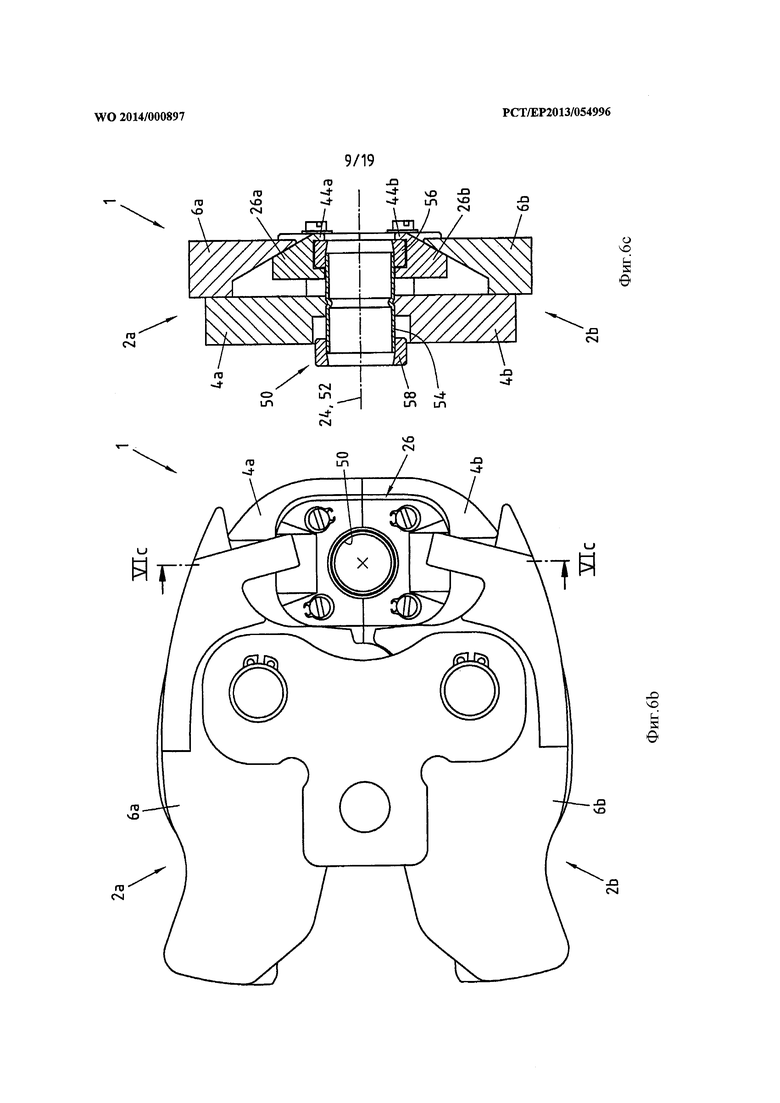

фиг. 6а-с – зажимная колодка и фитинг с фиг. 5 с полностью установленным фитингом и закрытыми первыми четвертями колодки, на различных видах,

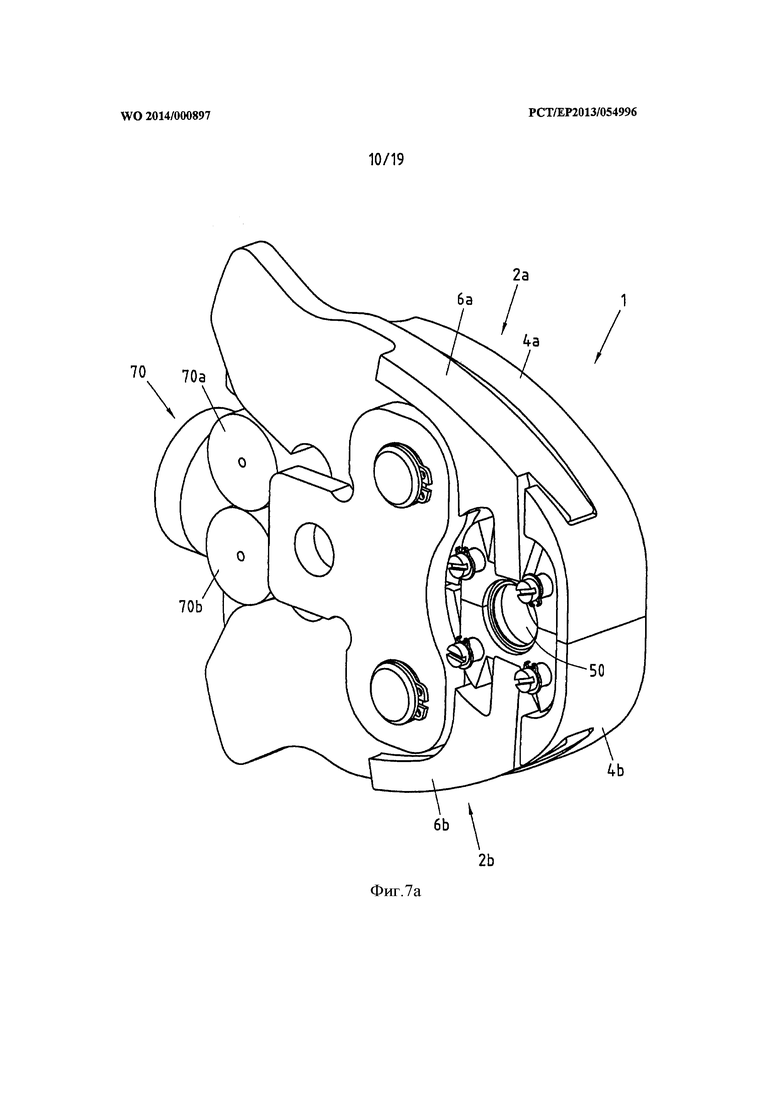

фиг. 7а-с – зажимная колодка с фитингом с фиг. 6 с закрытыми вторыми четвертями колодки, на различных видах,

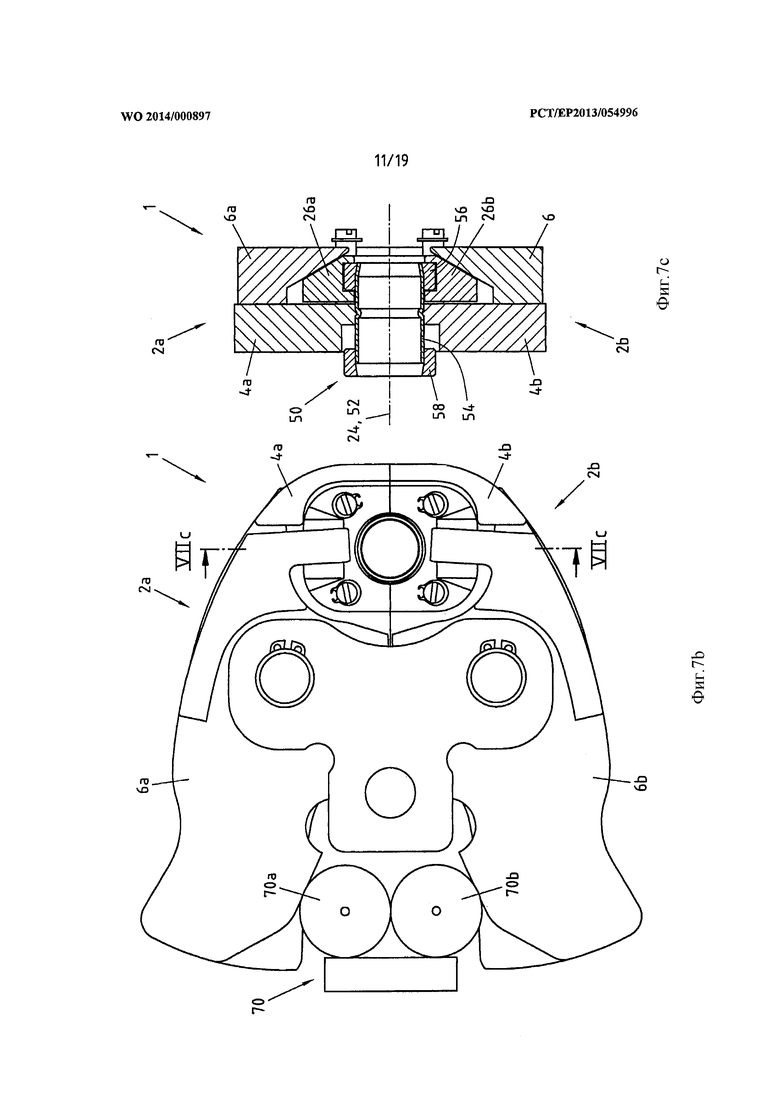

фиг. 8 – первый пример осуществления фитинга в соответствии с изобретением, в перспективном изображении, перед опрессовкой,

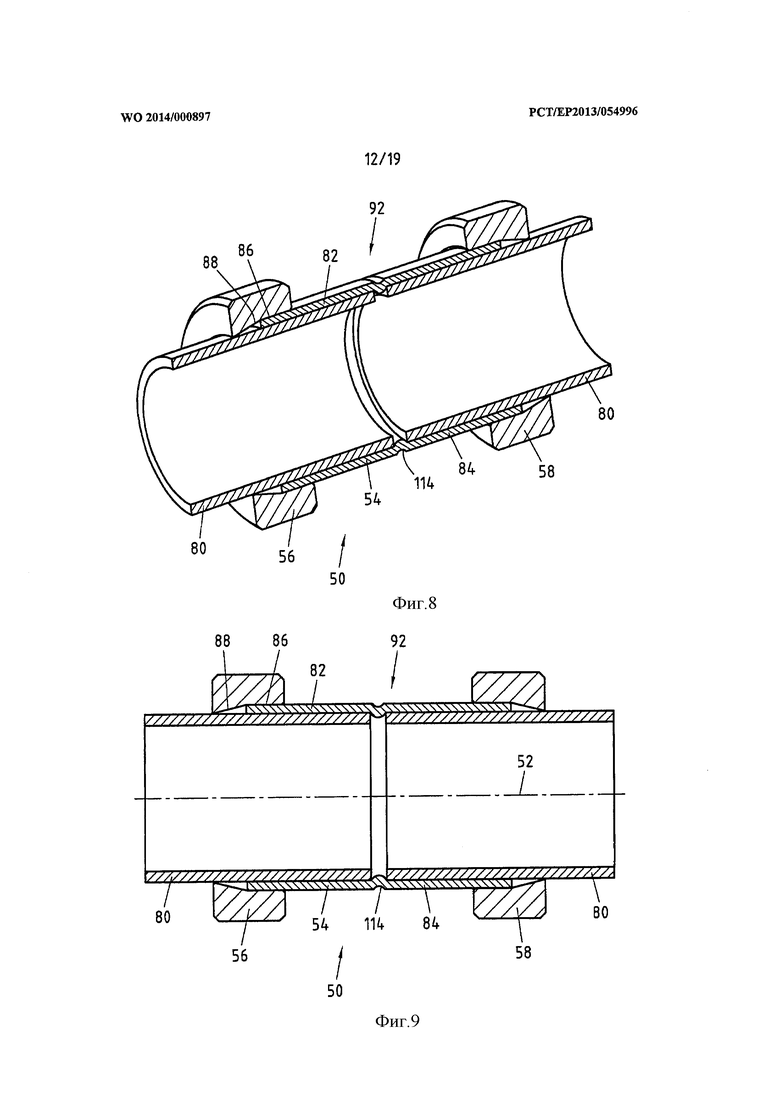

фиг. 9 – фитинг с фиг. 8 в поперечном сечении,

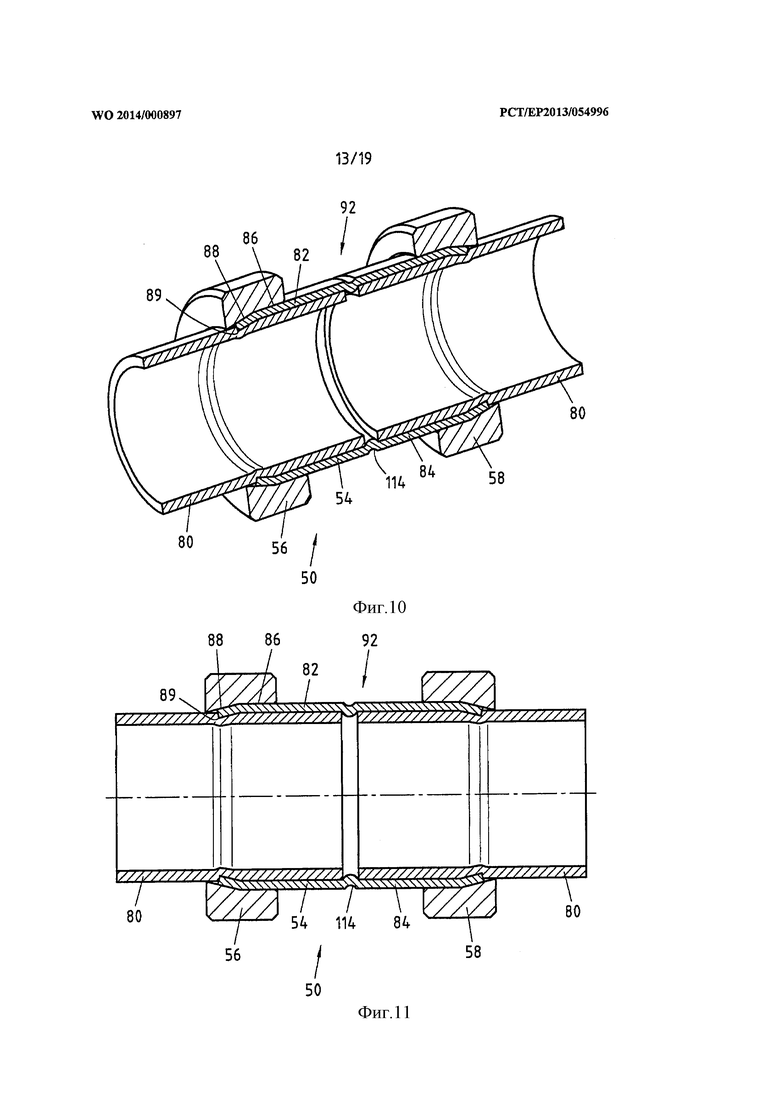

фиг. 10 – первый пример осуществления фитинга в соответствии с изобретением, в перспективном изображении, после опрессовки,

фиг. 11 – фитинг с фиг. 10 в поперечном сечении,

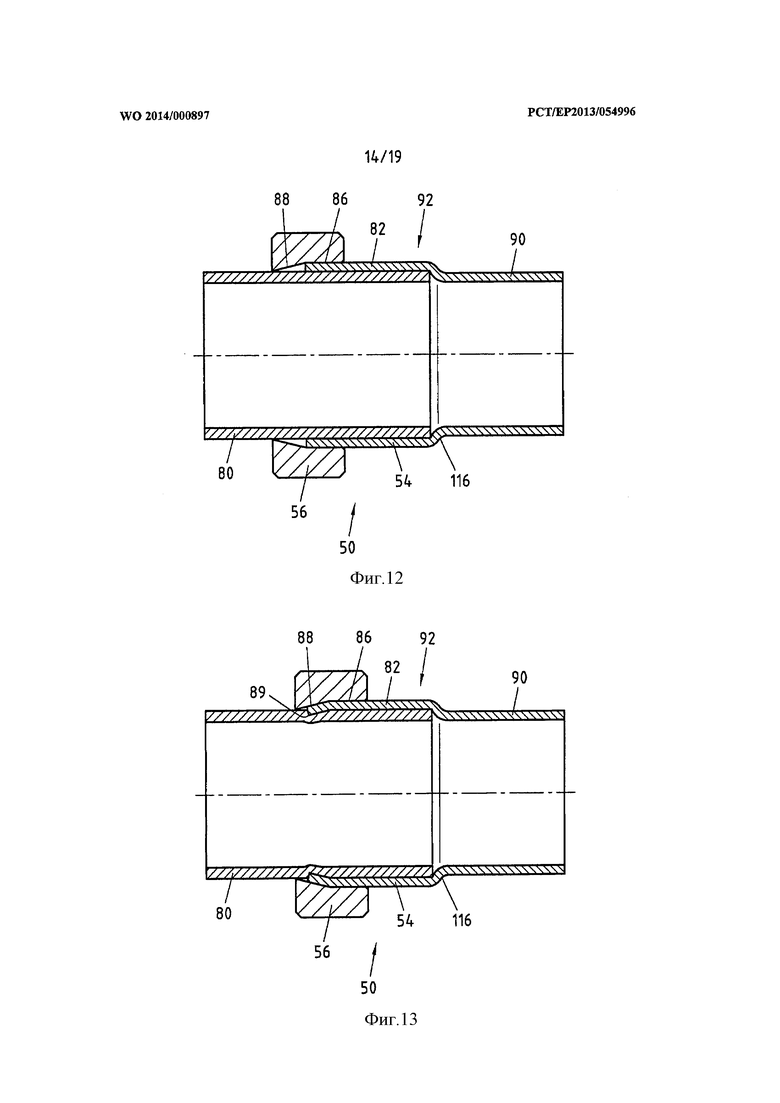

фиг. 12 – второй пример осуществления фитинга в соответствии с изобретением, в поперечном сечении, перед опрессовкой,

фиг. 13 – фитинг с фиг. 12 в поперечном сечении, после опрессовки,

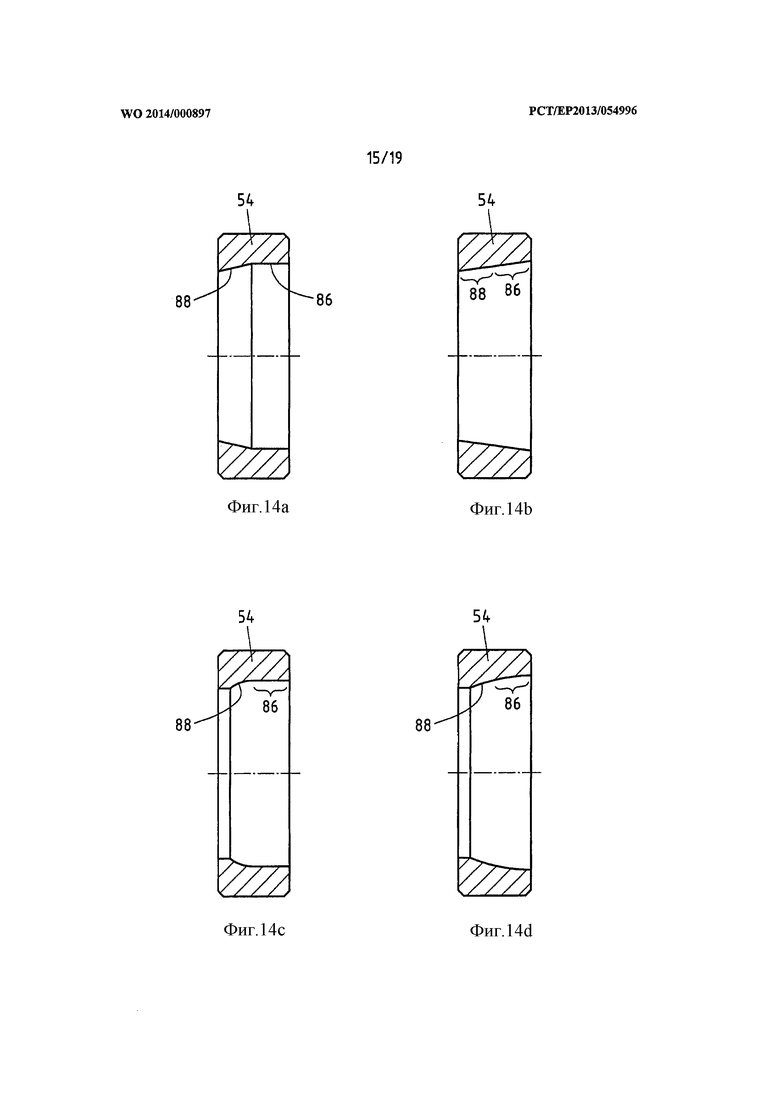

фиг. 14а-d – различные варианты осуществления внутреннего профиля зажимной втулки в соответствии с изобретением,

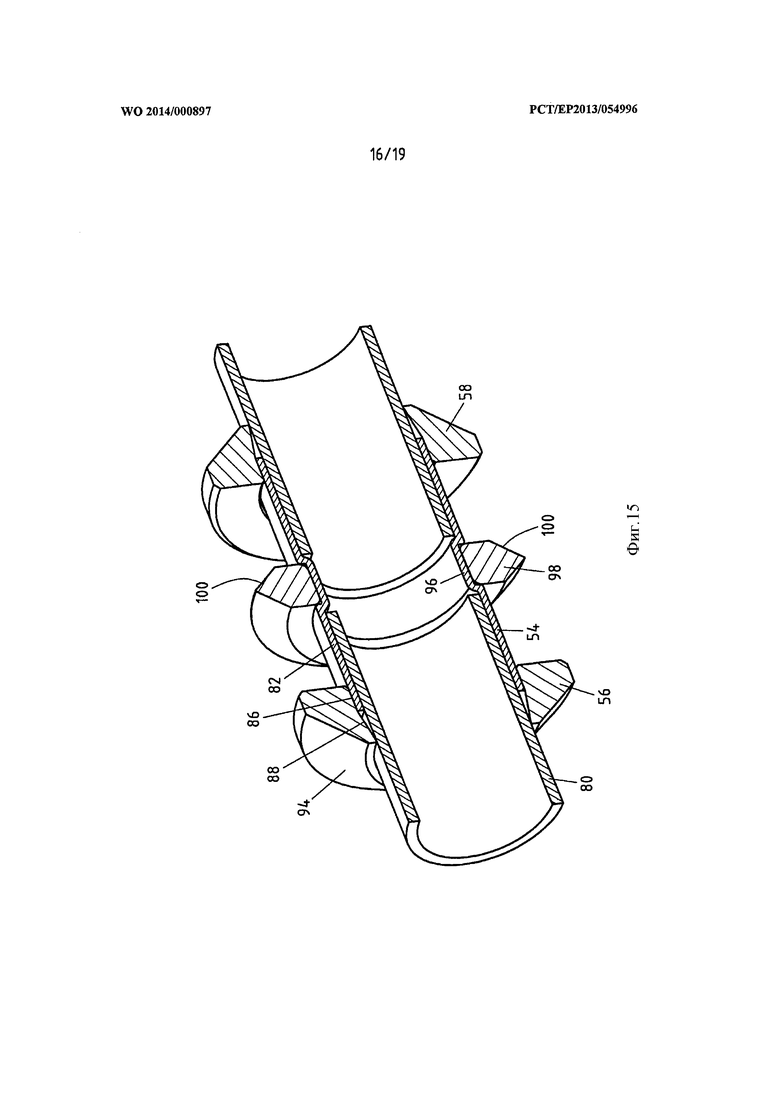

фиг. 15 – третий пример осуществления фитинга в соответствии с изобретением, в перспективном изображении, перед опрессовкой,

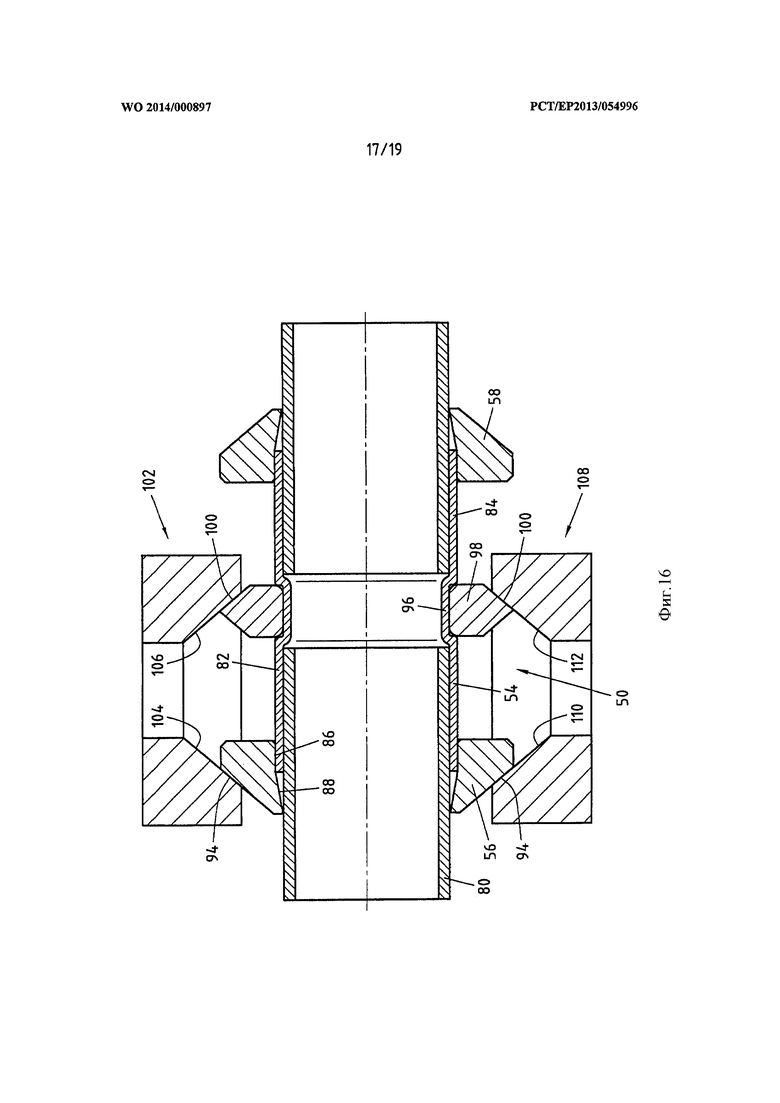

фиг. 16 – фитинг с фиг. 14 в поперечном сечении, с подведенной зажимной колодкой,

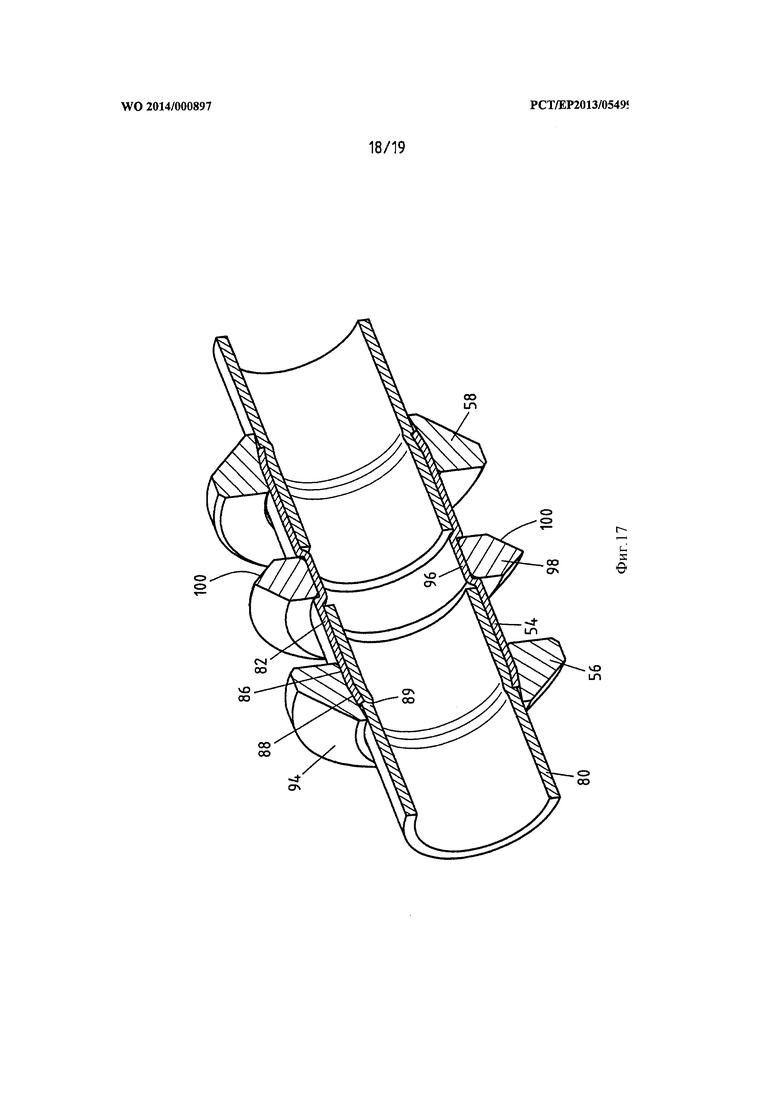

фиг. 17 – третий пример осуществления фитинга в соответствии с изобретением, в перспективном изображении, после опрессовки, и

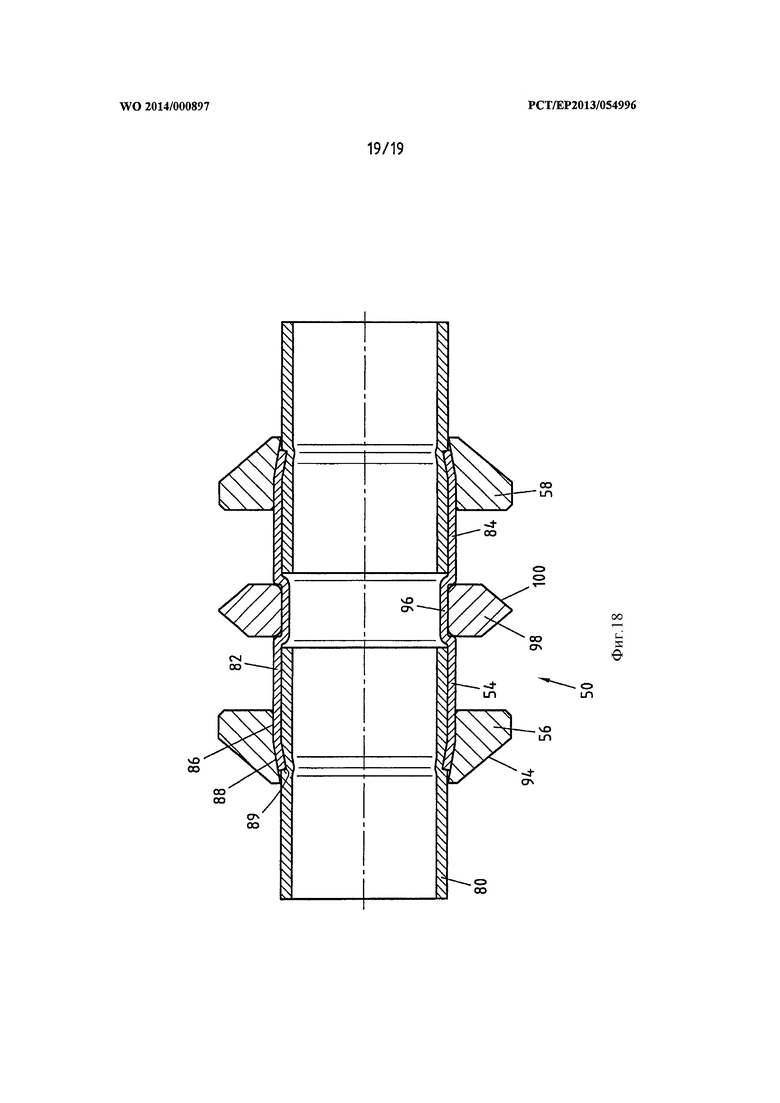

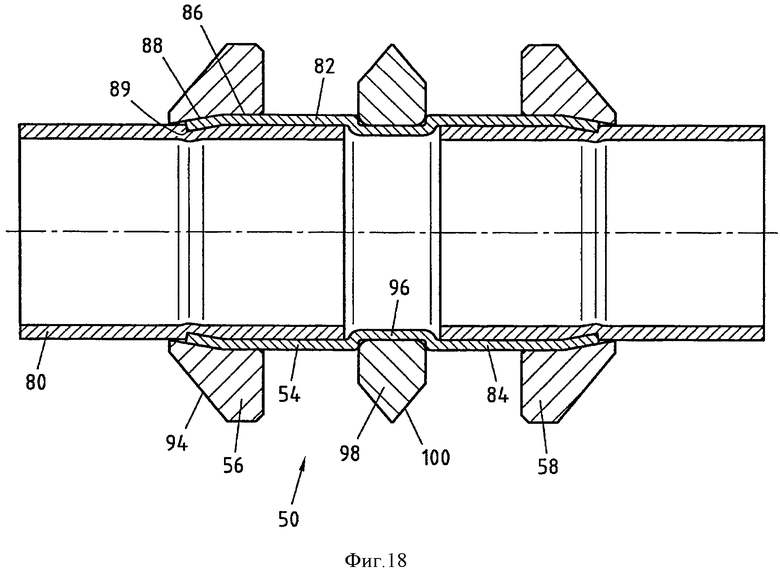

фиг. 18 – фитинг с фиг. 16 в поперечном сечении.

Далее со ссылкой на фиг. 1-7 в качестве примера поясняются зажимная колодка 1, система и способ в соответствии с предложенным на рассмотрение изобретением. Фиг. 8-18 демонстрируют примеры осуществления фитингов в соответствии с изобретением.

Фиг. 1 демонстрирует пример осуществления зажимной колодки 1 с открытыми половинками 2а, 2b в перспективном изображении. Верхняя половинка 2а зажимной колодки 1 состоит из первой верхней четверти 4а колодки и второй верхней четверти 6а колодки. Нижняя половинка 2b колодки состоит из первой нижней четверти 4b колодки и второй нижней четверти 6b колодки. Зажимная колодка 1 изображена на фиг. 1 с открытыми половинками 2а, 2b, то есть как первые четверти 4а, 4b колодки, так и вторые четверти 6а, 6b колодки находятся в полностью открытом положении. Держатель 8 имеет верхнюю ось 8а вращения, которая устанавливает верхние четверти 4а, 6а колодки с возможностью поворота, и нижнюю ось 8b вращения, которая устанавливает нижние четверти 4b, 6b колодки с возможностью поворота.

Первые четверти 4а, 4b колодки имеют, соответственно, задние концы 10а, 10b, которые формируют геометрию 12 входа для пресса. Таким же образом задние концы 14а, 14b второй четверти 6а, 6b колодки формируют геометрию 16 входа для пресса. Между передними концами 18а, 18b первой четверти 4а, 4b колодки и передними концами 20а, 20b второй четверти 6а, 6b колодки образуется приемная зона 22. Приемная зона 22 имеет ось 24 приемной зоны. Ось 24 приемной зоны проходит, в основном, параллельно осям 8а и 8b вращения держателя 8. Благодаря этому, первые четверти 4а, 4b колодки и расположенные со смещением вдоль оси приемной зоны вторые четверти 6а, 6b колодки, соответственно, могут осуществлять поворотные движения в плоскости перпендикулярно оси 24 приемной зоны или перпендикулярно осям 8а, 8b вращения.

Зажимная колодка 1 имеет далее подвижный блок 26, который включает в себя верхний подвижный элемент 26а и нижний подвижный элемент 26b. Верхний подвижный элемент 26а подвижного блока 26 посредством направляющих средств 28а соединен с первой верхней четвертью 4а колодки. Нижний подвижный элемент 26b посредством направляющих средств 28b соединен с первой нижней четвертью 4b колодки. Направляющие средства 28а, 28b осуществлены в форме направляющих пластин или болтов, которые проходят, в основном, параллельно оси 24 приемной зоны. Подвижные элементы 26а, 26b выполнены с возможностью смещения посредством направляющих средств 28а, 28b в соответствующие приемные зоны 30а, 30b первой четверти 4а, 4b колодки. На фиг. 1 подвижный блок 26 представлен в положении после выхода из первой четверти 4а, 4b колодки.

Между верхним подвижным элементом 26а подвижного блока 26 и второй верхней четвертью 6а колодки предусмотрено соединение 32а, в то время как между нижним подвижным элементом 26b подвижного блока 26 и второй нижней четвертью 6b колодки предусмотрено соединение 32b. В представленном примере осуществления изобретения соединение 32а, 32b реализованы, соответственно, как согласованные друг с другом контактные поверхности 34а, 34b, 36а, 36b на подвижных элементах 26а, 26b подвижного блока 26 и на вторых четвертях 6а, 6b колодки. Расположенная на верхнем подвижном элементе 26а контактная поверхность 34а находится при этом в контакте с контактной поверхностью 36а второй верхней четверти 6а колодки, в то время как расположенная на нижнем подвижном элементе 26b контактная поверхность 34b находится при этом в контакте с контактной поверхностью 36b второй верхней четверти 6b колодки. Посредством соединений 32а, 32b, в основном, параллельное оси 24 приемной зоны смещение подвижного блока 26, в основном, перпендикулярно оси 24 приемной зоны частично соединено с закрывающим движением второй четверти 6а, 6b колодки, что становится очевидно на основании последующих фигур.

Приемная зона 22 разделена, в основном, на две части. Посредством ограничивающего приемную зону 22 и снабженного зажимным профилем внутреннего контура 38 первых четвертей 4а, 4b колодки образуется первая подзона, в которой может осуществляться зажим или фиксация детали, в частности, основной части фитинга, в направлении оси приемной зоны. В ограниченной посредством подвижных элементов 26а, 26b подвижного блока 26 второй подзоне приемной зоны 22 деталь, в частности зажимная втулка, может посредством подвижного блока 26 смещаться параллельно оси 24 приемной зоны или оси детали. Для этого подвижный блок 26 имеет соответствующим образом согласованный внутренний контур 40.

Фиг. 2 демонстрирует зажимную колодку 1 с фиг. 1 с частично закрытыми первыми четвертями 2а, 2b колодки. В этом положении зажимная колодка 1 может быть установлена, в частности, на одной или нескольких деталях, без запуска процесса зажима. За счет прижима друг к другу образующих геометрию 12 входа задних концов 10а, 10b первых четвертей 4а, 4b колодки первые четверти 4а, 4b колодки практически полностью закрываются. Геометрия 16 входа вторых четвертей 6а, 6b колодки образована при этом вблизи заднего конца 14а, 14b вторых четвертей 6а, 6b колодки, аналогично геометрии 12 входа первых четвертей 4а, 4b колодки. Благодаря этому, и вторые четверти 6а, 6b колодки закрываются затем параллельно первым четвертям 4а, 4b колодок. Вторая верхняя четверть 6а колодки и первая верхняя четверть 4а колодки не смещаются, таким образом, относительно друг друга. То же самое относится к нижним четвертям 4b, 6b колодки. Это можно, в частности, распознать и по тому, что вторые четверти 6а, 6b колодки как на фиг. 1 далее не входят в предусмотренные выемки 41а, 41b на первых четвертях 4а, 4b колодки.

За счет перемещения первых четвертей 4а, 4b колодки, в основном, перпендикулярно оси 24 приемной зоны подвижные элементы 26а, 26b перемещаются также, соответственно, в основном, перпендикулярно оси 24 приемной зоны. Поэтому и вторая верхняя четверть 6а колодки и верхний подвижный элемент 26а имеют относительно друг друга одинаковое положение. То же самое относится ко второй нижней четверти 6b колодки и к нижнему подвижному элементу, к примеру, к 26b. В направлении оси 24 приемной зоны подвижный блок 26, таким образом, не смещен.

Фиг. 3а-с демонстрируют зажимную колодку 1 с фиг. 2 с закрытыми первыми четвертями 4а, 4b колодки в различных видах. Фиг. 3а демонстрирует, прежде всего, вид в перспективе. В отличие от фиг. 2 первые четверти 4а, 4b колодки полностью закрыты. Как передние концы 18а, 18b первых четвертей 4а, 4b колодки, так и подвижные элементы 26а, 26b прилегают друг к другу. Внутренний контур 38 первой четверти 4а, 4b колодки и внутренний контур 40 подвижного блока 26 образуют закрытую в направлении периферии приемную зону 22.

На представленном на фиг. 3b виде сбоку можно видеть, что приемная зона 24 имеет, в основном, круглое поперечное сечение. Также возможны, к примеру, эллиптические или многогранные формы поперечного сечения.

Геометрия 16 входа вторых четвертей 6а, 6b колодки сужается в направлении переднего конца 20а, 20b вторых четвертей 6а, 6b колодки сильнее, по сравнению с геометрией 12 входа первых четвертей 4а, 4b колодки. Ввиду различной геометрии 12, 16 входа пресс может закрывать вторые четверти 6а, 6b колодки со смещением по времени относительно первых четвертей 4а, 4b колодки.

Фиг. 3с демонстрирует поперечное сечение вдоль линии IIIc с фиг. 3b через передние концы 18а, 18b, 20а, 20b четвертей 4а, 4b, 6а, 6b колодки в области приемной зоны 22. Вторые четверти 6а, 6b колодки продолжают оставаться открытыми, в отличие от уже полностью закрытых первых четвертей 4а, 4b колодки. Подвижные элементы 26а, 26b, в сравнении с фиг. 1, еще не смещены параллельно оси 24 приемной зоны. Приемный блок 26 располагается на расстоянии от первых четвертей 4а, 4b колодки. Контактные поверхности 34а, 34b подвижных элементов 26а и, соответственно, 26b уже находятся в контакте с соответствующими контактными поверхностями 36а и, соответственно, 36b вторых четвертей 6а и, соответственно, 6b колодок. Контактные поверхности 34а, 34b, 36а, 36b располагаются под углом примерно 50° к оси 24 приемной зоны.

Фиг. 4а-с демонстрируют зажимную колодку 1 с фиг. 3 в аналогичном фиг. 3 изображении, правда, дополнительно с закрытыми вторыми четвертями 6а, 6b колодки. Фиг. 4а демонстрирует вид в перспективе зажимной колодки 1, в то время как фиг. 4b демонстрирует вид сбоку. В отличие от фиг. 3 вторые четверти 6а, 6b колодки теперь также полностью закрыты посредством последующего смещения перпендикулярно оси 24 приемной зоны. Это можно видеть, в частности, по отжатым теперь друг от друга концам 14а, 14b вторых четвертей 6а, 6b колодки. Благодаря этому, передние концы 20а, 20b входят теперь в предусмотренные выемки 41а, 41b на первых четвертях 4а, 4b колодки. За счет закрывающего движения вторых четвертей 6а, 6b колодки, в основном, перпендикулярно оси 24 приемной зоны вторые четверти 6а, 6b колодки перемещаются относительно соответствующих первых четвертей 4а и, соответственно, 4b колодки. Вследствие этого контактная поверхность 34а верхнего подвижного элемента 26а скользит вдоль контактной поверхности 36а второй верхней четверти 6а колодки, а контактная поверхность 34b нижнего подвижного элемента 26b вдоль контактной поверхности 36b второй нижней четверти 6b колодки. Так как подвижные элементы 26а, 26b подвижного блока 26, ввиду наличия направляющих средств 28а, 28b, не имеют свободы передвижения перпендикулярно оси 24 приемной зоны, то в результате сцепления между вторыми четвертями 6а, 6b колодки и подвижными элементами 26а, 26b имеет место перемещение подвижных элементов 26а, 26b параллельно оси 24 приемной зоны в приемные пространства 30а, 30b.

Фиг. 4с демонстрирует аналогично фиг. 3с поперечное сечение вдоль линии IVc с фиг. 4b. В отличие от фиг. 3с подвижные элементы 26а, 26b подвижного блока 26 прилегают теперь к первым четвертям 4а, 4b колодки, так как подвижные элементы 26а, 26b посредством закрывающего движения вторых четвертей 6а, 6b колодки перпендикулярно оси приемной зоны были смещены на первые четверти 4а, 4b колодки вдоль направляющих средств 28а, 28b.

Фиг. 5 демонстрирует, в частности, зажимную колодку с фиг. 1. Касательно описания зажимной колодки 1 ссылаются на фиг. 1-4. В отличие от фиг. 1, фиг. 5 дополнительно демонстрирует деталь в форме фитинга 50. Фитинг включает в себя основную часть 54 фитинга и две установленные на основной части фитинга зажимные втулки 56 и 58. Фитинг выполнен, в основном, в виде трубы. В открытом положении половинок 2а, 2b колодки имеющий ось 52 фитинг может быть перпендикулярно оси 24 приемной зоны введен в приемную зону 22.

Аналогично фиг. 3а-с, фиг. 6а-с демонстрируют зажимную колодку 1 и фитинг 50 с фиг. 5 с закрытыми первыми четвертями 4а, 4b колодки на различных видах. Ось 52 фитинга 50 при закрытых первых четвертях 4а, 4b колодки совпадает с осью 24 приемной зоны. Внутренний контур 38 первых четвертей 4а, 4b колодки согласован с поверхностью внешней периферии основной части 54 фитинга 50. Поэтому в закрытом положении первых четвертей 4а, 4b колодки внутренний контур 38 зажимает основную часть 54 фитинга. При этом также может быть предусмотрена опрессовка основной части 54 фитинга перпендикулярно оси 52 изделия. В предпочтительном варианте, однако, имеет место лишь зажим, так что основная часть 54 фитинга оказывается защищенной от перемещений в направлении оси 52 изделия или в направлении оси 24 приемной зоны относительно зажимной колодки 1.

В представленном на фиг. 6а-с положении подвижного элемента 26 подвижный блок 26 подпирает зажимную втулку 56. Согласование подвижного блока 26 достигается посредством направленных радиально внутрь выступов 44а, 44b верхнего и, соответственно, нижнего подвижных элементов 26а и, соответственно, 26b на внутреннем контуре 40 подвижного блока 26, которые подпирают зажимную втулку 56.

Если вторые четверти 6а, 6b колодки перпендикулярно оси 24 приемной зоны перемещаются в свое закрытое положение, то за счет соединения 32а, 32b подвижный блок 26 перемещается, в основном, параллельно оси 24 приемной зоны, вследствие чего зажимная втулка 56 в направлении оси 52 фитинга 50 смещается на основную часть фитинга. Вследствие этого, к примеру, вставленная в фитинг 50 труба (не изображена) опрессовывается фитингом 50.

Это положение представлено на фиг. 7а-с, которые демонстрируют зажимную колодку 1 с фитингом 50 с фиг. 6 с закрытыми вторыми четвертями 6а, 6b колодки на различных видах, аналогично фиг. 4а-с.

Зажимная втулка 58, которая как можно видеть на фиг. 7с лишь насажена, посредством введения фитинга 50 с поворотом на 180° в приемную зоне 22 таким же образом, что и зажимная втулка 56, посредством зажимной колодки 1 может быть смещена на основную часть 54 фитинга.

На фиг. 7а и 7b представлен, к тому же, пресс 70. Посредством введения роликов 70а, 70b между образующими геометрию 12, 16 входа задними концами 10а, 10b и, соответственно, 14а, 14b зажимная колодка постепенно закрывается. В представленном на фиг. 7 положении зажимной колодки 1 она уже полностью закрыта, то есть ролики 70а 70b пресса 70 введены настолько далеко, что как первые четверти 4а, 4b колодки, так и вторые четверти 6а, 6b колодки полностью закрыты.

Затем все четверти 4а, 4b; 6а, 6b колодки могут быть, к примеру, совместно вручную открыты и зажимная колодка 1 может быть удалена с опрессованного фитинга 50, который может образовывать неразъемное соединение труб.

Фитинги в соответствии с изобретением поясняются далее более детально на основании фиг. 8-18.

Фиг. 8-11 демонстрируют первый пример осуществления фитинга 50 в соответствии с изобретением, соответственно, как в перспективном изображении, так и в поперечном сечении.

Фитинг 50 предусмотрен для металлоуплотняющего соединения, по меньшей мере, с одной металлической трубой 80. Состоящая из металла основная часть 54 фитинга имеет цилиндрическую муфту 82 с приведенным в соответствие с внешним диаметром соединяемой трубы 80 внутренним диаметром. Таким образом, представленный конец трубы 80 может быть вставлен в муфту 82, чтобы затем быть соединенным с основной частью 54 фитинга.

Далее на представленном слева конце основной части 54 фитинга предусмотрена зажимная втулка 56 в виде зажимного кольца. На другом конце основной части 54 фитинга также предусмотрена муфта 84, которая таким же образом взаимодействует с зажимной втулкой 58 и с трубой 80, что и муфта 82 с зажимной втулкой 56 и с трубой 80. Поэтому в дальнейшем мы детально остановимся только на муфте 82 и на принципе ее действия.

Зажимная втулка 56 имеет на одном конце приемный участок 86 для размещения концевой части муфты 82. Таким образом, зажимная втулка 56 может быть частично смещена на муфту 82, чтобы, тем самым, добиться достаточного упора при одновременном точном позиционировании зажимной втулки 56 относительно муфты 82. Таким образом, в представленных на фиг. 8 и 9 исходных положениях основная часть 54 фитинга частично вставлена в зажимную втулку 56. При этом предпочтительно, чтобы внутренний контур приемного участка 86 способствовал самоторможению, если зажимная втулка 56 насажена на муфту 82. К тому же, внутренний диаметр может быть выбран таким образом, что достигается легкая прессовая посадка на муфту 82. Также внутренний контур приемного участка 86 может быть снабжен шероховатой поверхностью, с целью достижения самотормозящего воздействия.

Зажимная втулка 56 имеет далее зажимной участок 88, внутренний профиль которого в аксиальном направлении к диаметру сужается меньше, чем наружный диаметр основной части 54 фитинга. Внутренний профиль зажимного участка 88 пригоден, таким образом, для того, чтобы во время аксиального смещения на основную часть 54 фитинга сужать кромку муфты 22 к внутреннему диаметру, который меньше наружного диаметра соединяемой трубы 80.

Это положение представлено на фиг. 10 и 11. Вставленная в зажимную втулку 56 муфта 82 основной части 56 фитинга в направлении вовнутрь пластически деформирована или имеет загиб кромки, так что кромка муфты 82 врезается в материал трубы 80. Таким образом, по всей периферии муфты 82 образуется режущая кромка 89 в качестве уплотнительной отбортовки, которая реализует металлоуплотняющее соединение между основной частью 54 фитинга и трубой 80.

Прямо проходящая кромка цилиндрического фитинга 50 или цилиндрической муфты 82 посредством процесса прессования пластически деформируется, таким образом, в режущую кромку 89 со стороны периферии.

Поясненный выше принцип действия изображенной слева основной части 54 фитинга с муфтой 82 во взаимодействии с зажимной втулкой 36 и трубой 80 относится равным образом к изображенной справа муфте 84, зажимной втулке 58 и трубе 80.

На фиг. 12 (не опрессован) и на фиг. 13 (опрессован) представлен второй пример осуществления фитинга 50 в соответствии с изобретением, в котором основная часть 54 фитинга лишь на одном конце снабжена муфтой 82 и зажимной втулкой 56, в то время как изображенный справа конец осуществлен в виде вставного конца 90. При этом представлен прямой вариант осуществления основной части фитинга. Наряду с этим, в качестве основной части фитинга возможны также изогнутые дуги, тройники или арматура.

Как представлено на фиг. 8-13, приемный участок 86 осуществлен цилиндрическим. Поэтому муфта 82, за счет аксиального расположения приемного участка 86, может быть точно позиционирована, вследствие чего может быть получен хороший и равномерный результат опрессовки.

Далее зажимной участок 88 осуществлен коническим, как это изображено на фиг. 8-11. За счет этого достигается равномерная деформация конца муфты 82. Между приемным участком 86 и зажимным участком 88 проходит в этом случае круговая кромка 87.

На фиг. 14 изображено несколько возможных вариантов внутреннего контура зажимной втулки 56, причем приемный участок 86, а также зажимной участок 88 имеют различные контуры.

На фиг. 14а представлен внутренний контур с фиг. 8-13, у которого приемный участок 86 осуществлен цилиндрическим, а зажимной участок 88 коническим.

Фиг. 14b демонстрирует внутренний контур, в целом, конической формы с одинаковым уклоном как для приемного участка 86, так и для зажимного участка 88, так что эти оба участка не могут быть четко разделены. Поэтому в равномерно проходящем внутреннем контуре первый участок обозначается как приемный участок 86, а граничащий с ним участок, как зажимной участок 88, которые принимают на себя функции соответствующих участков. Пологий уклон позволяет приемному участку 86 устанавливать муфту (здесь не изображена) самотормозящим образом, так что зажимная втулка 54 на основной части фитинга (здесь не изображена) может быть установлена заранее.

На фиг. 14с приемный участок 86 опять же осуществлен цилиндрическим, в то время как зажимной участок 88 осуществлен круглым или выпуклым. Различие между круглой и выпуклой формами зависит от того, какой радиус выбирается для изогнутого внутреннего контура зажимного участка 88.

И, наконец, фиг. 14d демонстрирует зажимную втулку 54, у которой как приемный участок 86, так и зажимной участок 88 имеют изогнутый внутренний контур в аксиальном направлении. Таким образом, вставленная муфта сначала с нарастающим введением проводится в зажимную втулку, а затем все более и более деформируется вовнутрь.

В представленных примерах осуществления конические поверхности изображены под углом к аксиальному направлению. Предпочтительный угловой диапазон оставляет при этом от 1 до 30°, в частности, от 10 до 20°.

Представленный на фиг. 8-13 фитинг подходит для аксиальной опрессовки посредством зажимной колодки в соответствии с изобретением, которая была описана в соответствии с фиг. 1-7. Процесс опрессовки можно видеть, в частности, на фиг. 5, 6с и 7с.

К тому же основная часть 54 фитинга имеет зажимной участок 92 для зажима посредством первой пары 4а, 4b описанной выше зажимной колодки. Зажимной участок 92 граничит с участком основной части 54 фитинга, который вставлен в зажимную втулку 56.

За счет зажима посредством пары 4а, 4b колодки основная часть 54 фитинга совместно с трубой 80 фиксируется в аксиальном направлении, так что может быть осуществлено последующее смещение зажимной втулки 56 на основную часть 54 фитинга. Поэтому сначала фиксируется основная часть 54 фитинга, и лишь затем зажимная втулка 56 запрессовывается в аксиальном направлении.

Использование зажимных колодок 4а, 4b может приводить также к частичной опрессовке зажимного участка 92, то есть к частичной длительной деформации структуры в основной части 54 фитинга. Опрессовка может быть при этом вращательно-симметричной или же в форме многогранника, в частности шестигранника, с целью предотвращения поворота трубы 80 относительно основной части 54 фитинга. Опрессовка в зоне зажимного участка 92 усиливает механическую прочность соединения, однако не заменяет аксиальную опрессовку зажимной втулки 56 на основной части 54 фитинга.

Как уже упоминалось, опрессовка описанного фитинга 50 не ограничена применением зажимной колодки в соответствии с изобретением. Любая другая форма аксиальной опрессовки может быть применена у фитинга 50 в соответствии с изобретением.

Соответствующий пример представлен на фиг. 15-18 в качестве третьего примера осуществления, причем как и ранее используются одинаковые ссылочные позиции для одинаковых элементов фитинга 50. Поэтому мы будем ссылаться лишь на отличия от поясненных ранее примеров осуществления.

Третий пример осуществления пригоден для опрессовки посредством зажимной колодки, описанной в DE 10 2008 010 083 А1.

Зажимная втулка 56, которая в исходном положении смещена на основную часть 54 фитинга, имеет наклонно расположенные поверхности 94 прилегания. Далее основная часть 54 фитинга имеет расположенное в круговом углублении 96 зажимное кольцо 98 с поверхностью 100 прилегания, которая ориентирована в противоположном направлении относительно поверхности 94 прилегания. Зажимное кольцо 98, по меньшей мере, частично осуществлено упругим, так что может быть насажено на выполненную из металла основную часть 54 фитинга. Однако зажимное кольцо 98 имеет достаточное сопротивление, чтобы представлять собой функцию контропоры для зажимных усилий, действующих в аксиальном направлении, как будет описано далее.

На фиг. 16 в дополнение к фитингу 50 изображена зажимная колодка 102, которая имеет две ориентированные противоположно друг друга поверхности 104 и 106 прилегания. Поверхность 104 прилегания взаимодействует с поверхностью 94 прилегания зажимной втулки 56, в то время как поверхность 106 прилегания граничит с поверхностью 100 прилегания зажимного кольца 98.

К противолежащей стороне зажимной втулки 56 прилегает осуществленная аналогичным образом зажимная колодка 108 с поверхностями 110 и 112 прилегания, причем в данном случае поверхность 110 прилегания и поверхность 94 прилегания зажимной втулки 56, а также поверхность 112 прилегания и поверхность 100 прилегания зажимного кольца 98 взаимодействуют друг с другом.

В процессе опрессовки обе зажимные колодки 102 и 108 перемещаются друг к другу и наклонные поверхности прилегания скользят друг к другу, вследствие чего зажимная втулка 56 напрессовывается на основную часть 54 фитинга. При этом зажимное кольцо 98 служит в качестве контропоры. Зажимную втулку 56 в опрессованном состоянии демонстрируют далее фиг. 17 и 18.

На фиг. 15-18 изображена, соответственно, вторая зажимная втулка 58, что и на фиг. 8-11. Зажимная втулка 58 также имеет наклонно расположенную поверхность прилегания, а зажимное кольцо 98, также соответствующую ей поверхность прилегания. Поэтому зажимная втулка 58 при помощи зажимного кольца 98 и описанных зажимных колодок 102 и 108, когда они соответствующим образом установлены, также может быть опрессована в аксиальном направлении.

Изображенные на фиг. 8-13 и 15-18 основные части 54 фитинга могут быть осуществлены, к примеру, в виде спаянного фитинга. Такие изготавливаемые более экономичным способом фитинги могут быть поэтому, при использовании предложенного на рассмотрение изобретения, простым способом с металлоуплотнением опрессованы в аксиальном направлении.

Наконец, в представленных примерах осуществления изобретения в основной части 54 фитинга посредством кругового углубления 114, посредством уступа 116 или посредством углубления 96 для зажимного кольца 98 образуется упор для вставляемой трубы 80.

Изобретение относится к системе для изготовления опрессовкой неразъемного соединения металлической трубы и фитинга. Зажимная система включает зажимную втулку с фитингом и зажимную колодку. Колодка содержит верхнюю половинку колодки и нижнюю половинку колодки. Колодка имеет, по меньшей мере, одну ось вращения, которая, по меньшей мере, одну половинку колодки устанавливает с возможностью вращения, с образованной между верхней половинкой колодки и нижней половинкой колодки и имеющей ось приемной зоной. По меньшей мере, одна половинка колодки выполнена с возможностью поворота между открытым и закрытым положениями, в основном, перпендикулярно оси приемной зоны. Колодка снабжена, по меньшей мере, одним подвижным блоком, выполненным с возможностью смещения, по меньшей мере, частично параллельно оси приемной зоны. Технический результат заключается в возможности осуществления опрессовки перпендикулярно оси приемной зоны с одновременным уменьшением габаритов фитинга. 5 н. и 17 з.п. ф-лы, 18 ил.

1. Зажимная колодка для изготовления опрессовкой неразъемного соединения металлической трубы и фитинга

с верхней половинкой (2а) колодки и

с нижней половинкой (2b) колодки,

по меньшей мере, с одной осью вращения, которая, по меньшей мере, одну половинку (2а, 2b) колодки устанавливает с возможностью вращения,

с образованной между верхней половинкой (2а) колодки и нижней половинкой (2b) колодки и имеющей ось (24) приемной зоной (22),

причем, по меньшей мере, одна половинка (2а, 2b) колодки выполнена с возможностью поворота между открытым и закрытым положениями, в основном, перпендикулярно оси (24) приемной зоны, отличающаяся тем, что она снабжена,

по меньшей мере, одним подвижным блоком (26), выполненным с возможностью преобразования, в основном, перпендикулярного оси (24) приемной зоны поворотного движения, по меньшей мере, одной половинки (2а, 2b) колодки в ориентированное, по меньшей мере, частично параллельно оси (2) приемной зоны смещение.

2. Зажимная колодка по п. 1, отличающаяся тем, что верхняя половинка (2а) колодки имеет первую верхнюю четверть (4а) колодки и вторую верхнюю четверть (6а) колодки,

нижняя половинка (2b) колодки имеет первую нижнюю четверть (4b) колодки и вторую нижнюю четверть (6b) колодки, и

первые четверти (4а, 4b) колодки выполнены с возможностью закрывания, по меньшей мере, частично независимо от вторых четвертей (6а, 6b) колодки.

3. Зажимная колодка по п. 2, отличающаяся тем, что соединение (32а, 32b) между подвижным блоком (26) и, по меньшей мере, одной второй четвертью (6а, 6b) колодки предусмотрено таким образом, что, по меньшей мере, частично параллельное оси (24) приемной зоны смещение подвижного блока (26), по меньшей мере, частично соединено с закрывающим движением, по меньшей мере, одной второй четверти (6а, 6b) колодки, в основном, перпендикулярно оси (24) приемной зоны.

4. Зажимная колодка по п. 3, отличающаяся тем, что соединение (32а, 32b) реализовано посредством предусмотренных на подвижном блоке (26) и, по меньшей мере, на одной второй четверти (6а, 6b) колодки и согласованных друг с другом контактных поверхностей (34а, 36а; 34b, 36b), которые имеют наклон относительно оси (24) приемной зоны.

5. Зажимная колодка по п. 4, отличающаяся тем, что контактные поверхности (34а, 36а; 34b, 36b) имеют наклон относительно оси (24) приемной зоны, по меньшей мере, 30°, предпочтительно, по меньшей мере, 40° и особо предпочтительно, по меньшей мере, 45°, и/или максимально 80°, предпочтительно максимально 70°, особо предпочтительно максимально 60°.

6. Зажимная колодка по п. 2, отличающаяся тем, что вторые четверти (6а, 6b) колодки расположены со смещением относительно первых четвертей (4а, 4b) колодки вдоль оси (24) приемной зоны.

7. Зажимная колодка по п. 6, отличающаяся тем, что первые четверти (4а, 4b) колодки лежат, в основном, в первой плоскости, в основном, перпендикулярно оси (24) приемной зоны и вторые четверти (6а, 6b) колодки лежат, в основном, во второй плоскости, в основном, перпендикулярно оси (24) приемной зоны.

8. Зажимная колодка по п. 2, отличающаяся тем, что первые четверти (4а, 4b) колодки выполнены в виде зажимных частей колодки.

9. Зажимная колодка по п. 2, отличающаяся тем, что первые четверти (4а, 4b) колодки имеют первую геометрию (12) входа,

вторые четверти (6а, 6b) колодки имеют вторую геометрию (16) входа,

причем первая геометрия (12) входа и вторая геометрия (16) входа осуществлены различным образом.

10. Зажимная колодка по п. 2, отличающаяся тем, что имеет направляющие средства (28а, 28b) между подвижным блоком (26) и, по меньшей мере, одной первой четвертью (4а 4b) колодки, так что движение подвижного блока (26), в основном, перпендикулярно оси (24) приемной зоны соединено с движением соответствующей, по меньшей мере, одной первой четверти (4а, 4b) колодки.

11. Зажимная колодка по любому из пп. 1-10, отличающаяся тем, что подвижный блок (26) имеет верхний подвижный элемент (26а) и нижний подвижный элемент (26b).

12. Зажимная система для изготовления опрессовкой неразъемного соединения металлической трубы и фитинга

с зажимной колодкой (1) согласно любому из пп. 1-11 и

с имеющим основную часть (54) и зажимную втулку (56, 58) фитингом (50),

причем приемная зона (22) зажимной колодки (1) согласована с основной частью (54) фитинга,

причем подвижный блок (26) зажимной колодки (1) согласован с зажимной втулкой (56, 58), так что зажимная втулка (56, 58) посредством, по меньшей мере, частично параллельного оси (24) приемной зоны движения подвижного блока (26) выполнена с возможностью, по меньшей мере, частичного смещения на основную часть (54) фитинга.

13. Способ изготовления неразъемного соединения металлической трубы и фитинга посредством зажимной системы по п. 12, при котором посредством приведения в действие зажимной колодки находящуюся в приемной зоне зажимной колодки основную часть фитинга фиксируют и

после фиксации основной части фитинга посредством, по меньшей мере, частично параллельного оси приемной зоны движения подвижного блока зажимной колодки зажимную втулку смещают на основную часть фитинга.

14. Способ по п. 13, при котором отрезок трубы фиксируют посредством первых верхней и нижней четвертей зажимной колодки

и, по меньшей мере, частично параллельное оси приемной зоны движение подвижного блока достигается посредством закрывающего движения вторых нижней и верхней четвертей зажимной колодки.

15. Способ по п. 13 или 14, при котором между фитингом и отрезком трубы создают металлоуплотняющее соединение.

16. Фитинг для неразъемного металлоуплотняющего соединения с металлической трубой, предназначенный для зажимной системы по п. 12 с зажимной колодкой (1) по любому из пп. 1-11, включающий состоящую из металла основную часть (54) фитинга и зажимную втулку (56, 58),

причем основная часть (54) фитинга имеет цилиндрическую муфту (82, 84) с согласованным с наружным диаметром соединяемой трубы (80) внутренним диаметром, а также цилиндрическую кромку,

причем зажимная втулка (56, 58) на конце имеет приемный участок (86) для установки концевой части муфты (82, 84),

причем зажимная втулка (56, 58) имеет зажимной участок (88), внутренний профиль которого в аксиальном направлении к диаметру сужается меньше, чем наружный диаметр основной части (54) фитинга,

причем в исходном положении основная часть (54) фитинга частично вставлена в зажимную втулку (56, 58),

причем внутренний профиль зажимного участка (88) выполнен с возможностью отбортовки во время аксиального смещения на основную часть (54) фитинга вовнутрь кромки муфты (82, 84) и сужения кромку муфты (82, 84) к внутреннему диаметру, который меньше, чем наружный диаметр соединяемой трубы (80).

17. Фитинг по п. 16, отличающийся тем, что приемный участок (86) выполнен цилиндрическим или сужающимся.

18. Фитинг по п. 16, отличающийся тем, что зажимной участок (88) имеет конический, круглый или выпуклый внутренний профиль.

19. Фитинг по п. 16, отличающийся тем, что основная часть (54) фитинга имеет зажимной участок (92) для зажима посредством первой пары (4а, 4b) зажимной колодки.

20. Фитинг по п. 16, отличающийся тем, что зажимная втулка (56, 58) имеет расположенную с наклоном поверхность (94) прилегания и основная часть (54) фитинга имеет расположенное предпочтительно в круговом углублении (96) зажимное кольцо (98) с проходящими в противоположных направлениях поверхностями (100) прилегания.

21. Фитинг по любому из пп. 16-20, отличающийся тем, что основная часть (54) фитинга является паяным фитингом.

22. Способ изготовления неразъемного металлоуплотняющего соединения фитинга с металлической трубой, при котором зажимную втулку (56, 58) с приемным участком (86) располагают на цилиндрической муфте (82, 84) основной части (54) фитинга, причем муфта (82, 84) имеет цилиндрическую кромку,

трубу (80) вставляют в цилиндрическую муфту (82, 84),

зажимную втулку (56, 58) посредством зажимной колодки (2а, 2b; 102, 108) смещают на муфту (82, 84) в аксиальном направлении,

посредством сужающегося осуществленного внутри зажимной втулки (56, 58) зажимного участка (88) кромку муфты (82, 84) пластически деформируют в радиальном направлении вовнутрь,

и кромку муфты (82, 84) в виде режущей кромки (89) вдавливают в материал трубы (80).

| СПОСОБ ОПРЕССОВКИ ПРЕСС-ФИТИНГА, А ТАКЖЕ НЕОБХОДИМЫЙ ДЛЯ ЭТОГО ОПРЕССОВОЧНЫЙ ИНСТРУМЕНТ | 2007 |