ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[0001] Данная заявка заявляет приоритет согласно заявке на патент США с регистрационным номером 14/145500, поданной 31 декабря 2013 года, которая включена в данный документ посредством ссылки во всей своей полноте.

ОБЛАСТЬ ТЕХНИКИ

[0002] Настоящее раскрытие направлено на способы получения способных к растяжению эластичных слоистых материалов с улучшенным тканеподобным внешним видом. В частности, настоящее раскрытие направлено на способы получения слоистых материалов ткань-эластомер с равномерными тканевыми разрушениями при растяжении слоистого материала по меньшей мере на 50% по меньшей мере в одном из направления обработки (MD) или поперечного направления (CD). В некоторых вариантах осуществления термопластичная эластомерная пленка слоистых материалов содержит комбинацию термопластичных эластомеров на основе полиолефина, стирольных блок-сополимеров и неорганической глины. В некоторых вариантах осуществления пленки, соответственно, не содержат карбонат кальция.

[0003] Эластичные слоистые материалы традиционно применялись для обеспечения функций удобства и достаточно плотного прилегания в средствах личной гигиены. Например, эластичные слоистые материалы применяют в боковых вставках, зонах прикрепления ушек и поясах в подгузниках и трусах для приучения к горшку. В условиях современного рынка эластичные слоистые материалы выполнены на основе эластичного полимера, ламинированного нетканым материалом в качестве наружного покрытия. Данные нетканые материалы наружного покрытия усиливают механическую прочность слоистых материалов, так как сами по себе эластичные пленки, как правило, не достаточно прочны для предотвращения разрыва в случае чрезмерного растяжения потребителем слоистого материала. Данные материалы дополнительно предотвращают застревание эластичной пленки в ходе высокоскоростной обработки. Кроме того, нетканые материалы наружного покрытия, выполненные из синтетического полимера, например, полипропилена, полиэтилена или других полиолефинов, обеспечивают улучшенный тканеподобный внешний вид слоистого материала.

[0004] Более прочная эластомерная пленка для применения в эластичном слоистом материале будет, таким образом, снимать нагрузку прикладываемой силы с материалов наружного покрытия. Более конкретно, в уровне техники существует необходимость в получении целлюлозной/эластичной пленки и, в частности, слоистых материалов ткань-эластомер, имеющих сниженный базовый вес или не имеющих материалов наружного покрытия, также поддерживающих или улучшающих тканеподобный внешний вид и ощущение мягкости на ощупь, как обнаружено в современных эластичных нетканых слоистых материалах. Соответственно, настоящее раскрытие направлено на способы получения эластичных слоистых материалов и в особенно подходящих вариантах осуществления слоистых материалов ткань-эластомер, имеющих увеличенный предел эластичности, кроме того, обеспечивающих более мягкое ощущение на ощупь и тканеподобный внешний вид при меньших затратах в сравнении с современными неткаными материалами наружного покрытия. Кроме того, слоистые материалы преимущественно являются естественным образом экологически безопасными.

КРАТКОЕ ОПИСАНИЕ РАСКРЫТИЯ

[0005] Раскрыты способы получения способных к растяжению эластичных слоистых материалов, имеющих улучшенную механическую прочность и тканеподобный внешний вид. Основные стадии получения таких слоистых материалов включают связывание/ламинирование наружного по отношению к одной или обеим поверхностям эластичной пленки целлюлозного слоя и последующий процесс характерного растяжения с получением необходимых признаков и свойств поверхности слоистого материала. В частности, неожиданно было обнаружено, что путем ослабления одного или нескольких слоев из целлюлозного материала эластичного слоистого материала перед, во время или после ламинирования или связывания и, в частности, полотна на основе бумаги слоистого материала ткань-эластомер, слоистый материал приобретает тканеподобный внешний вид и становится мягким на ощупь, по меньшей мере подобно традиционным эластичным нетканым слоистым материалам. В некоторых вариантах осуществления ослабления достигают путем тиснения наружного по отношению к носителю целлюлозного слоя(ев) при помощи предусмотренного рисунка поверхности на валах для тиснения, тисненный слой из целлюлозного материала связывают с эластичной пленкой посредством термосварки, адгезивного связывания, связывания под действием давления или других средств, а затем слоистый материал подвергают характерному растяжению в одном или обоих из направления обработки (MD) или поперечного направления (CD) с получением необходимых свойств поверхности. В других вариантах осуществления ослабления достигают путем смачивания слоистого материала, содержащего целлюлозный материал, после процесса ламинирования, а затем растяжения смоченного эластичного слоистого материала, содержащего целлюлозный материал, в одном или обоих из направления обработки (MD) или поперечного направления (CD).

[0006] В настоящем раскрытии было дополнительно обнаружено, что ламинирование или связывание слоя из целлюлозного материала с одной или обеими поверхностями эластичной пленки путем термосварки, адгезивного связывания или связывания под действием давления является только одной требуемой стадией получения способных к растяжению эластичных слоистых материалов, но ее одной недостаточно для предоставления им свойств тканеподобной поверхности. Ослабление перед ламинированием и растяжение после ламинирования или ослабление после ламинирования и последующее растяжение можно также осуществлять должным образом для получения улучшенной механической прочности и тканеподобного внешнего вида.

[0007] В соответствии со способами настоящего раскрытия получают способные к растяжению эластичные слоистые материалы с приобретением таким образом одного или нескольких из следующих свойств: при растяжении до удлинения по меньшей мере на 150% в одном или обоих из MD или CD слоистые материалы имеют менее 10% общей площади поверхности зазоров больше 1 мм (измерено как длина в направлении растяжения), при растяжении до удлинения по меньшей мере на 100% в одном или обоих из MD или CD слоистые материалы имеют менее 10% общей площади поверхности зазоров больше 0,5 мм (измерено как длина в направлении растяжения), и при растяжении до удлинения по меньшей мере на 50% в одном или обоих из MD или CD слоистые материалы имеют менее 10% общей площади поверхности зазоров больше 0,2 мм (измерено как длина в направлении растяжения).

[0008] В некоторых вариантах осуществления при растяжении до удлинения на 150% в одном или обоих из MD или CD слоистые материалы имеют более 90% общей площади поверхности зазоров меньше 0,5 мм (измерено как длина в направлении растяжения), в том числе более 90% общей площади поверхности зазоров меньше 0,2 мм (измерено как длина в направлении растяжения). В других вариантах осуществления при растяжении до удлинения по меньшей мере на 150% в одном или обоих из MD или CD слоистые материалы имеют более 95% общей площади поверхности зазоров меньше 1 мм (измерено как длина в направлении растяжения), в том числе более 95% общей площади поверхности зазоров меньше 0,5 мм (измерено как длина в направлении растяжения), в том числе более 95% общей площади поверхности зазоров меньше 0,2 мм (измерено как длина в направлении растяжения). В еще нескольких вариантах осуществления при растяжении до удлинения по меньшей мере на 150% в одном или обоих из MD или CD слоистые материалы имеют более 98% общей площади поверхности зазоров меньше 1 мм (измерено как длина в направлении растяжения), в том числе более 98% общей площади поверхности зазоров меньше 0,5 мм (измерено как длина в направлении растяжения), в том числе более 98% общей площади поверхности зазоров меньше 0,2 мм (измерено как длина в направлении растяжения).

[0009] В некоторых вариантах осуществления при растяжении до удлинения на 100% в одном или обоих из MD или CD слоистые материалы имеют менее 10% общей площади поверхности зазоров больше 1 мм (измерено как длина в направлении растяжения), в том числе менее 10% общей площади поверхности зазоров больше 0,5 мм (измерено как длина в направлении растяжения) и в том числе менее 10% общей площади поверхности зазоров больше 0,2 мм (измерено как длина в направлении растяжения). В других вариантах осуществления при растяжении до удлинения по меньшей мере на 100% в одном или обоих из MD или CD слоистые материалы имеют более 95% общей площади поверхности зазоров меньше 1 мм (измерено как длина в направлении растяжения), в том числе более 95% общей площади поверхности зазоров меньше 0,5 мм (измерено как длина в направлении растяжения), в том числе более 95% общей площади поверхности зазоров меньше 0,2 мм (измерено как длина в направлении растяжения). В еще нескольких вариантах осуществления при растяжении до удлинения по меньшей мере на 100% в одном или обоих из MD или CD слоистые материалы имеют более 98% общей площади поверхности зазоров меньше 1 мм (измерено как длина в направлении растяжения), в том числе более 98% общей площади поверхности зазоров меньше 0,5 мм (измерено как длина в направлении растяжения), в том числе более 98% общей площади поверхности зазоров меньше 0,2 мм (измерено как длина в направлении растяжения).

[0010] В некоторых вариантах осуществления при растяжении до удлинения на 50% в одном или обоих из MD или CD слоистые материалы имеют менее 10% общей площади поверхности зазоров больше 1 мм (измерено как длина в направлении растяжения), в том числе менее 10% общей площади поверхности зазоров больше 0,5 мм (измерено как длина в направлении растяжения) и в том числе менее 10% общей площади поверхности зазоров больше 0,2 мм (измерено как длина в направлении растяжения). В других вариантах осуществления при растяжении до удлинения по меньшей мере на 50% в одном или обоих из MD или CD слоистые материалы имеют более 95% общей площади поверхности зазоров меньше 1 мм (измерено как длина в направлении растяжения), в том числе более 95% общей площади поверхности зазоров меньше 0,5 мм (измерено как длина в направлении растяжения), в том числе более 95% общей площади поверхности зазоров меньше 0,2 мм (измерено как длина в направлении растяжения). В еще нескольких вариантах осуществления при растяжении до удлинения по меньшей мере на 50% в одном или обоих из MD или CD слоистые материалы имеют более 98% общей площади поверхности зазоров меньше 1 мм (измерено как длина в направлении растяжения), в том числе более 98% общей площади поверхности зазоров меньше 0,5 мм (измерено как длина в направлении растяжения), в том числе более 98% общей площади поверхности зазоров меньше 0,2 мм (измерено как длина в направлении растяжения).

[0011] В еще нескольких вариантах осуществления при растяжении до удлинения на 50% в одном или обоих из MD или CD слоистые материалы имеют менее 50% общей площади поверхности зазоров больше 5 мм (измерено как длина в направлении растяжения), в том числе менее 40% общей площади поверхности зазоров больше 5 мм (измерено как длина в направлении растяжения) и в том числе менее 30% общей площади поверхности зазоров больше 5 мм (измерено как длина в направлении растяжения). В других вариантах осуществления при растяжении до удлинения на 100% в одном или обоих из MD или CD слоистые материалы имеют менее 50% общей площади поверхности зазоров больше 5 мм (измерено как длина в направлении растяжения), в том числе менее 40% общей площади поверхности зазоров больше 5 мм (измерено как длина в направлении растяжения) и в том числе менее 30% общей площади поверхности зазоров больше 5 мм (измерено как длина в направлении растяжения). И в еще нескольких вариантах осуществления при растяжении до удлинения на 150% в одном или обоих из MD или CD слоистые материалы имеют менее 50% общей площади поверхности зазоров больше 5 мм (измерено как длина в направлении растяжения), в том числе менее 40% общей площади поверхности зазоров больше 5 мм (измерено как длина в направлении растяжения) и в том числе менее 30% общей площади поверхности зазоров больше 5 мм (измерено как длина в направлении растяжения).

[0012] Соответственно, в одном аспекте настоящее раскрытие направлено на способный к растяжению эластичный слоистый материал, содержащий ослабленный целлюлозный материал, прикрепленный к термопластичной эластомерной пленке, имеющей первую поверхность и вторую поверхность, противоположную первой поверхности. Способный к растяжению эластичный слоистый материал характеризуется одним из следующего: при растяжении до удлинения на 150% в одном или обоих из направления обработки или поперечного направления слоистый материал cодержит менее 50% общей площади поверхности зазоров длиной больше 5 мм, как измерено в направлении растяжения, при растяжении до удлинения на 150% в одном или обоих из направления обработки или поперечного направления слоистый материал cодержит менее 10% общей площади поверхности зазоров длиной больше 1 мм, как измерено в направлении растяжения, при растяжении до удлинения на 100% в одном или обоих из направления обработки или поперечного направления слоистый материал cодержит менее 10% общей площади поверхности зазоров длиной больше 0,5 мм, как измерено в направлении растяжения, и при растяжении до удлинения на 50% в одном или обоих из направления обработки или поперечного направления слоистый материал cодержит менее 10% общей площади поверхности зазоров длиной больше 0,2 мм, как измерено в направлении растяжения.

[0013] В еще одном варианте осуществления настоящее раскрытие направлено на способ получения способного к растяжению эластичного слоистого материала. Способ включает: ослабление целлюлозного материала; связывание целлюлозного материала по меньшей мере с одной поверхностью термопластичной эластомерной пленки и затем растяжение и расслабление слоистого материала с получением способного к растяжению эластичного слоистого материала, причем слоистый материал характеризуется одним из следующего: при растяжении до удлинения на 150% в одном или обоих из направления обработки или поперечного направления слоистый материал содержит менее 50% общей площади поверхности зазоров длиной больше 5 мм, как измерено в направлении растяжения, при растяжении до удлинения на 150% в одном или обоих из направления обработки или поперечного направления слоистый материал содержит менее 10% общей площади поверхности зазоров длиной больше 1 мм, как измерено в направлении растяжения, при растяжении до удлинения на 100% в одном или обоих из направления обработки или поперечного направления слоистый материал содержит менее 10% общей площади поверхности зазоров длиной больше 0,5 мм, как измерено в направлении растяжения, и при растяжении до удлинения на 50% в одном или обоих из направления обработки или поперечного направления слоистый материал содержит менее 10% общей площади поверхности зазоров длиной больше 0,2 мм, как измерено в направлении растяжения.

[0014] В еще одном варианте осуществления настоящее раскрытие направлено на способ получения способного к растяжению эластичного слоистого материала, причем способ включает: экструдирование расплавленной термопластичной эластомерной пленки; связывание под действием давления первой поверхности расплавленной термопластичной эластомерной пленки с целлюлозным материалом с получением таким образом эластичного слоистого материала; смачивание эластичного слоистого материала; растяжение смоченного эластичного слоистого материала в одном или обоих из направления обработки или поперечного направления; расслабление растянутого эластичного слоистого материала и высушивание расслабленного эластичного слоистого материала.

ОПИСАНИЕ ФИГУР

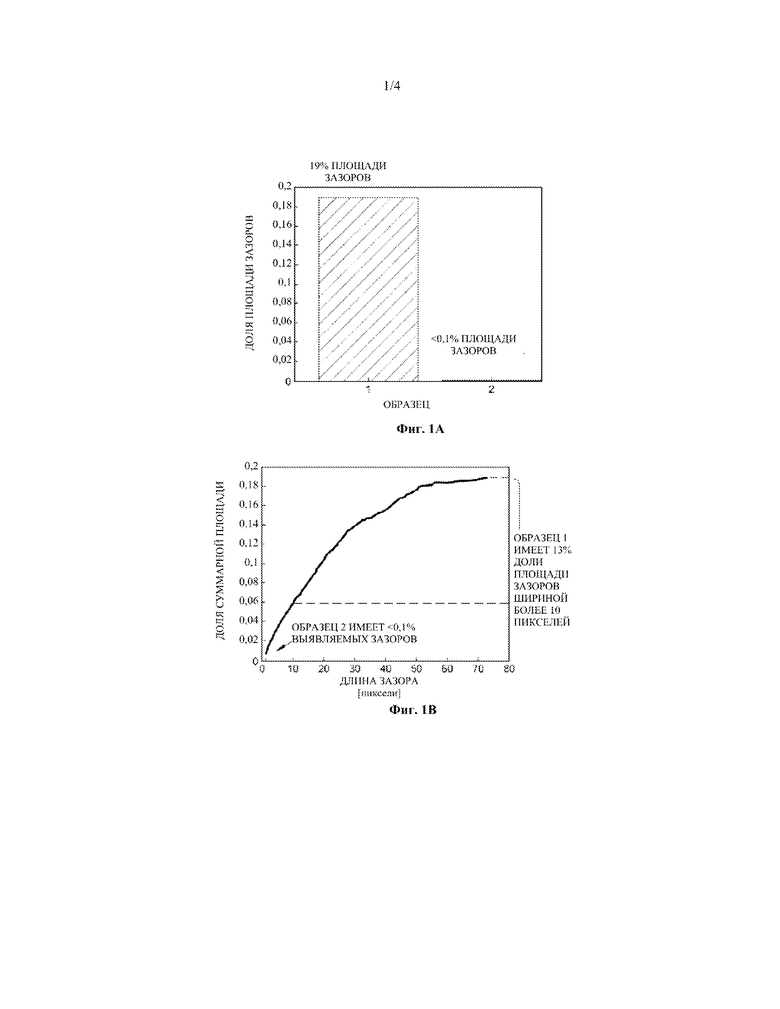

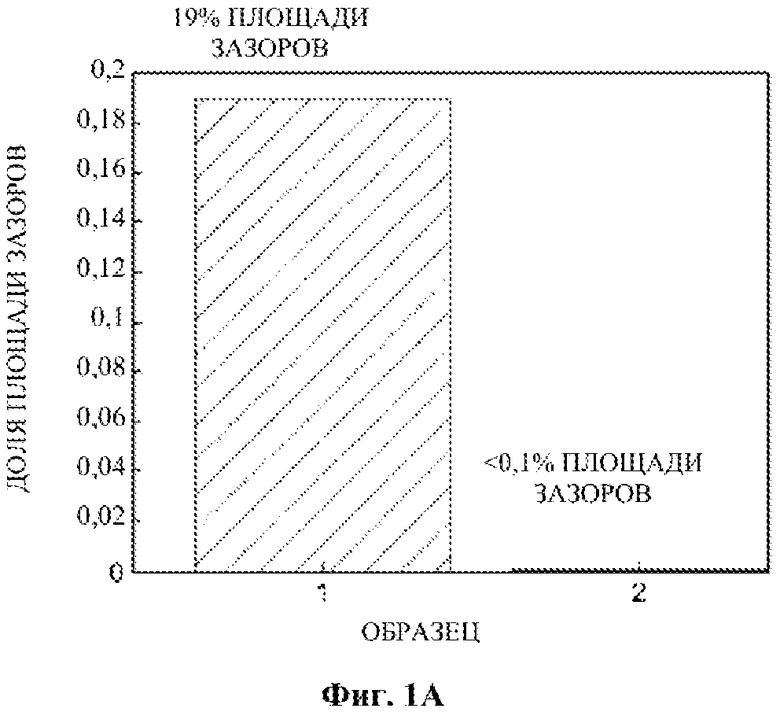

[0015] На фиг. 1A представлена столбиковая диаграмма доли суммарной площади, изображающая количество доли площади, представленной каждой длиной зазора эластичных слоистых материалов, анализируемых в примере 1. В частности, на фиг. 1A показана общая площадь зазоров всех зазоров длиной более 0,1 мм в направлении растяжения. Эластичный слоистый материал под названием «Образец 1» соответствует фиг. 2A и 2B с площадью зазоров 19%, соответствующей площади белого цвета на фиг. 2B. Эластичный слоистый материал под названием «Образец 2» согласно фиг. 1A соответствует фиг. 2C и 2D. В данном случае выявлены только несколько пикселей в качестве зазоров, приводящих к площади зазоров <0,1%.

[0016] На фиг. 1B представлен линейный график, изображающий долю общей площади поверхности как измерение всех зазоров больше размера пикселя (например, 1 пиксель = 0,09 мм) эластичных слоистых материалов, анализируемых в примере 1.

[0017] На фиг. 2A-2D представлены изображения из анализов, демонстрирующие внешний вид поверхности эластичных слоистых материалов, анализируемых в примере 1.

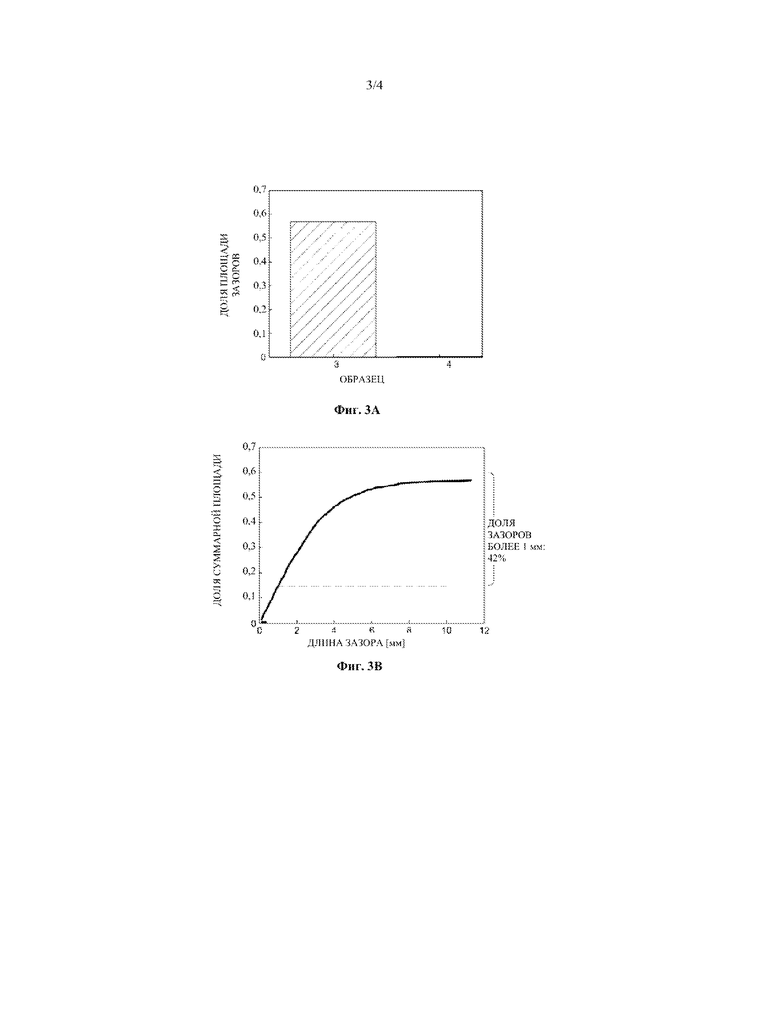

[0018] На фиг. 3A представлена столбиковая диаграмма доли суммарной площади, изображающая количество доли площади, представленной каждой длиной зазора эластичных слоистых материалов, анализируемых в примере 2. В частности, на фиг. 3A показана общая площадь зазоров всех зазоров длиной более 0,1 мм в направлении растяжения. Эластичный слоистый материал под названием «Образец 3» соответствует фиг. 4A и 4B. Эластичный слоистый материал под названием «Образец 4» согласно фиг. 3A соответствует фиг. 4C и 4D.

[0019] На фиг. 3B представлен линейный график, изображающий долю общей площади поверхности как измерение всех зазоров больше размера пикселя (например, 1 пиксель = 0,09 мм) эластичных слоистых материалов, анализируемых в примере 2.

[0020] На фиг. 4A-4D представлены изображения из анализов, демонстрирующие внешний вид поверхности эластичных слоистых материалов, анализируемых в примере 2.

ПОДРОБНОЕ ОПИСАНИЕ

Определения

[0021] Используемые в данном документе термины «полимер» и «полимерный» включают в целом, но без ограничения, гомополимеры, coполимеры, такие как, например, блок-, привитые, статистические и чередующиеся coполимеры, терполимеры и т. д., и их смеси и модификации. Кроме того, если иное не имеет конкретных ограничений, термин «полимер» включает все возможные пространственные конфигурации молекулы. Данные конфигурации включают без ограничения изотактические, синдиотактические и статистические симметрии.

[0022] Используемый в данном документе термин «нетканый материал» относится к материалу, выполненному из синтетических полимерных волокон, таких как волокна из синтетических полиолефинов (например, полипропилена, полиэтилена, полибутена и сополимеров с атомами углерода не более C12, и т.п.), связанных вместе путем химической, механической, тепловой обработки или обработки растворителем. «Нетканый материал» также имеет структуру отдельных волокон или нитей, которые переслаиваются, но не поддаются идентификации способом, как в трикотажных тканях. «Нетканый материал» образуется в ходе многих процессов, таких как, например, мелтблаун-процессов, спанбонд-процессов и процессов связанного кардочесанного полотна. Используемые в данном документе термины «направление обработки» или MD относятся к направлению по длине ткани, в направлении которого она производится. Термины «поперечное направление обработки», «поперечное направление», «поперечно-направленный» или CD относятся к направлению поперек ширины ткани, т.е. к направлению, в целом перпендикулярному MD.

[0023] Используемые в данном документе термины «ослаблять», «ослабление», «ослабленный» относятся к потере прочности/жесткости в пределах целлюлозного материала путем ослабления/разрыва водородных связей по всему волокнистому материалу. Как правило, целлюлозные материалы, которые ослабляют путем применения способов согласно настоящему раскрытию, включают ослабленные области или зазоры, имеющие размер (измеренные как длина зазора в направлении растяжения) от приблизительно 0,025 мм до приблизительно 5 мм, в том числе от приблизительно 0,025 мм до приблизительно 2 мм, в том числе от приблизительно 0,05 мм до приблизительно 1 мм, в том числе от приблизительно 0,75 мм до приблизительно 0,5 мм и в том числе от приблизительно 0,1 мм до приблизительно 0,25 мм.

[0024] Используемые в данном документе зазоры в целлюлозном материале и/или слоистом материале измерены следующим образом. Площадь 2"×2" слоистого материала ткань-эластомер может быть изображена посредством определения пороговых значений с использованием стандартных цифровых или аналоговых камер с соответствующими линзами и освещением падающим светом, как известно из уровня техники. Определение порогового значения представляет собой процесс получения полутонового изображения и отнесения его в одну из двух категорий на основе уровня яркости. Размер пикселя изображения должен быть меньше, чем наименьший зазор, который является необходимым для выявления (например, <0,1 мм). Освещение должно как можно равномернее распределяться с конечными регулировками, являющимися возможными благодаря предварительной обработке изображения – процедуре компенсации неоднородностей изображения, с использованием поверхности равномерного белого цвета и матовой отделки, такой как чистый кусок бумаги. Пороговый уровень можно выбирать для обеспечения наилучшего разделения областей целлюлозного материала и областей пленки (т.е. зазоров). Если пленку и целлюлозный материал нельзя легко отличить друг от друга, для одного из них можно использовать передачу освещения для отличий оптической плотности, окрашивание целлюлозных волокон или другие методики, способные предоставить контраст между двумя структурами. Операция определения порогового значения на изображении создает черно-белое изображение, в котором одна фаза представляет слоистый материал, в котором целлюлозный материал по существу связан с пленкой, а другая фаза включает видимые зазоры в целлюлозном материале, приводящие к видимому отличию во внешнем виде. Доля общей площади поверхности зазоров может быть непосредственно рассчитана как сумма пикселей фазы пленки, разделенная на общее число пикселей.

[0025] Для измерения распределения зазоров по размеру образец растягивают до конкретного натяжения (например, 50%), запечатлевают и определяют пороговое значение для получения двухуровневого изображения. Если натяжение происходит в вертикальном направлении относительно изображения, то каждый столбик пикселей измеряют для всех областей соседних пикселей, содержащих зазор. После обработки всех столбиков в результате получают список измерений ширины зазоров (например, области N1 длиной пикселей L1, областей N2 длиной пикселей L2, и т.д.). Долю площади зазоров конкретного размера можно найти как произведение числа зазоров определенной длины на такую длину, деленное на общее число пикселей в изображении (т.е. N*L/(X*Y), где изображение представляет собой X на Y пикселей в измерении). Подобным образом, долю площади зазоров, имеющих больший определенный размер, можно найти путем складывания отдельных составляющих доли площади.

[0026] Особенно подходящим в настоящем раскрытии является способ ослабления целлюлозного материала равномерным образом (также названный в данном документе как «образование равномерных тканевых разрушений») таким образом, что при растяжении слоистого материала, выполненного из ослабленного целлюлозного материла, слоистый материал имеет улучшенный тканеподобный внешний вид и на ощупь подобен слоистым материалам, выполненным из нетканого материала. Подходящим образом, эластичные слоистые материалы имеют одно или несколько из любой комбинации следующих свойств: при растяжении до удлинения по меньшей мере на 150% в одном или обоих из MD или CD слоистые материалы имеют менее 50% общей площади поверхности, в том числе менее 40% общей площади поверхности и в том числе мене 30% общей площади поверхности, зазоров больше 5 мм (измерено как длина зазора в направлении растяжения); при растяжении до удлинения по меньшей мере на 150% в одном или обоих из MD или CD слоистые материалы имеют менее 10% общей площади поверхности, в том числе менее 5% общей площади поверхности и в том числе менее 2% общей площади поверхности, зазоров больше 1 мм (измерено как длина зазора в направлении растяжения); при растяжении до удлинения по меньшей мере на 100% в одном или обоих из MD или CD слоистые материалы имеют менее 10% общей площади поверхности, в том числе менее 5% общей площади поверхности и в том числе менее 2% общей площади поверхности, зазоров больше 0,5 мм (измерено как длина зазора в направлении растяжения); и при растяжении до удлинения по меньшей мере на 50% в одном или обоих из MD или CD слоистые материалы имеют менее 10% общей площади поверхности, в том числе менее 5% общей площади поверхности и в том числе менее 2% общей площади поверхности зазоров больше 0,2 мм (измерено как длина зазора в направлении растяжения).

[0027] В других вариантах осуществления ослабление целлюлозного материала предусматривает для эластичных слоистых материалов, имеющих одно или более из любой комбинации следующих свойств: при растяжении до удлинения на 150% в одном или обоих из MD или CD слоистые материалы имеют менее 10% общей площади поверхности зазоров с размером больше 0,2 мм (измерено как длина зазора в направлении растяжения), в том числе с размером больше 0,5 мм (измерено как длина зазора в направлении растяжения) и в том числе с размером больше 1 мм (измерено как длина зазора в направлении растяжения); при растяжении до удлинения по меньшей мере на 100% в одном или обоих из MD или CD слоистые материалы имеют менее 10% общей площади поверхности зазоров с размером больше 0,2 мм (измерено как длина зазора в направлении растяжения), в том числе с размером больше 0,5 мм (измерено как длина зазора в направлении растяжения) и в том числе с размером больше 1 мм (измерено как длина зазора в направлении растяжения); и при растяжении до удлинения по меньшей мере на 50% в одном или обоих из MD или CD слоистые материалы имеют менее 10% общей площади поверхности зазоров с размером больше 0,2 мм (измерено как длина зазора в направлении растяжения), в том числе с размером больше 0,5 мм (измерено как длина зазора в направлении растяжения) и в том числе с размером больше 1 мм (измерено как длина зазора в направлении растяжения).

[0028] В прочих вариантах осуществления ослабление целлюлозного материала предусматривает эластичные слоистые материалы, имеющие одно или несколько из любой комбинации следующих свойств: при растяжении до удлинения на 150% в одном или обоих из MD или CD слоистые материалы имеют менее 5% общей площади поверхности зазоров с размером больше 0,2 мм (измерено как длина зазора в направлении растяжения), в том числе с размером больше 0,5 мм (измерено как длина зазора в направлении растяжения) и в том числе с размером больше 1 мм (измерено как длина зазора в направлении растяжения); при растяжении до удлинения по меньшей мере на 100% в одном или обоих из MD или CD слоистые материалы имеют менее 5% общей площади поверхности зазоров с размером больше 0,2 мм (измерено как длина зазора в направлении растяжения), в том числе с размером больше 0,5 мм (измерено как длина зазора в направлении растяжения) и в том числе с размером больше 1 мм (измерено как длина зазора в направлении растяжения); и при растяжении до удлинения по меньшей мере на 50% в одном или обоих из MD или CD слоистые материалы имеют менее 5% общей площади поверхности зазоров с размером больше 0,2 мм (измерено как длина зазора в направлении растяжения), в том числе с размером больше 0,5 мм (измерено как длина зазора в направлении растяжения) и в том числе с размером больше 1 мм (измерено как длина зазора в направлении растяжения).

[0029] В прочих вариантах осуществления ослабление целлюлозного материала предусматривает эластичные слоистые материалы, имеющие одно или несколько из любой комбинации следующих свойств: при растяжении до удлинения на 150% в одном или обоих из MD или CD слоистые материалы имеют менее 2% общей площади поверхности зазоров с размером больше 0,2 мм (измерено как длина зазора в направлении растяжения), в том числе с размером больше 0,5 мм (измерено как длина зазора в направлении растяжения) и в том числе с размером больше 1 мм (измерено как длина зазора в направлении растяжения); при растяжении до удлинения по меньшей мере на 100% в одном или обоих из MD или CD слоистые материалы имеют менее 2% общей площади поверхности зазоров с размером больше 0,2 мм (измерено как длина зазора в направлении растяжения), в том числе с размером больше 0,5 мм (измерено как длина зазора в направлении растяжения) и в том числе с размером больше 1 мм (измерено как длина зазора в направлении растяжения); и при растяжении до удлинения по меньшей мере на 50% в одном или обоих из MD или CD слоистые материалы имеют менее 2% общей площади поверхности зазоров с размером больше 0,2 мм (измерено как длина зазора в направлении растяжения), в том числе с размером больше 0,5 мм (измерено как длина зазора в направлении растяжения) и в том числе с размером больше 1 мм (измерено как длина зазора в направлении растяжения).

[0030] Используемый в данном документе термин «слоистый материал» относится к композитной структуре из двух или более слоев листового материала, которые были соединены друг с другом в ходе стадии связывания, как, например, посредством адгезивного связывания, термосварки, точечного связывания, связывания под действием давления, экструзионного нанесения покрытия, экструзионного ламинирования или ультразвукового связывания.

[0031] Используемый в данном документе термин «эластомерный» будет взаимозаменяемым с термином «эластичный» и относится к листовому материалу, который может быть удлинен по меньшей мере на 25 процентов своей длины в расслабленном состоянии и который после прекращения действия приложенной силы восстановит по меньшей мере 10 процентов своего удлинения. В целом желательно, чтобы эластомерный материал или композиционный материал мог удлиняться по меньшей мере на 100 процентов, более желательно по меньшей мере на 300 процентов своей длины в расслабленном состоянии и после прекращения действия приложенной силы восстанавливать по меньшей мере 50% своего удлинения. Используемый в данном документе термин «термопластичный» относится к полимеру, который может быть перерабатываемым из расплава.

[0032] Настоящее раскрытие направлено на способы получения способных к растяжению эластичных слоистых материалов с ослабленным целлюлозным материалом, поскольку слоистый материал растягивают на 50%, в том числе 100%, в том числе 150% и в том числе 200% или более по меньшей мере в одном из направления обработки (MD) или поперечного направления (CD). В целях растяжения ослабленный целлюлозный материал предусматривает слоистые материалы, имеющие улучшенный тканеподобный внешний вид, без применения дорогостоящих нетканых материалов наружного покрытия. Соответственно, способные к растяжению эластичные слоистые материалы согласно настоящему раскрытию могут обеспечивать улучшенный внешний вид и ощущение на ощупь средств личной гигиены, таких как подгузники, трусы для приручения к горшку, одежда для купания, впитывающие трусы, изделия для взрослых, страдающих недержанием, и гигиенические изделия для женщин, такие как гигиенические прокладки для женщин, салфетки и ежедневные прокладки.

[0033] В целом, способы согласно настоящему раскрытию включают ослабление целлюлозного материала и связывание целлюлозного материала по меньшей мере с одной поверхностью термопластичной эластомерной пленки. Ослабление можно осуществлять перед связыванием, во время или после него. В некоторых вариантах осуществления слоистый материал дополнительно содержит второй целлюлозный материал, прикрепленный ко второй противоположной поверхности термопластичной эластомерной пленки. В некоторых вариантах осуществления первый и второй целлюлозные материалы являются одинаковыми целлюлозными материалами. В других вариантах осуществления первый и второй целлюлозные материалы являются разными целлюлозными материалами.

[0034] В одном варианте осуществления целлюлозный материал представляет собой полотно на основе бумаги, поскольку оно обеспечивает по существу способность подниматься эластичному слоистому материалу и дополнительно способность впитывать воду. Соответственно, при рассмотрении целлюлозного материала по всей данной заявке будет понятно, что целлюлозный материал может, подходящим образом, представлять собой ткань, однако, в качестве альтернативы, он может представлять собой любой другой целлюлозный материал, известный из уровня техники. Базовый вес целлюлозного материала, в целом, может варьировать, как, например, от приблизительно 2 грамм на квадратный метр (г/м2) до 20 г/м2, в некоторых вариантах осуществления от приблизительно 5 г/м2 до приблизительно 15 г/м2 и в некоторых вариантах осуществления от приблизительно 8 г/м2 до приблизительно 12 г/м2. Целлюлозные материалы с более низким базовым весом могут быть предпочтительными в некоторых применениях. Например, материалы с более низким базовым весом могут предусматривать еще более существенное снижение издержек без ухудшения характеристик.

[0035] Волокна, подходящие для получения целлюлозного материала и, в частности, материала из полотна на основе бумаги, содержат любые природные или синтетические целлюлозные волокна, в том числе, но без исключения, недревесные волокна, такие как хлопок, абака, кенаф, трава сабаи, лен, эспарто, солома, джут, конопля, багасса, волокна из отходов молочая, волокна из бамбука, волокна из водорослей, волокна из кукурузной соломы и волокна из листьев ананаса; и древесные волокна или волокна древесной массы, такие как полученные от лиственных и хвойных деревьев, в том числе волокна древесины мягких пород, такие как волокна из крафт-массы из северной и южной древесины мягких пород; волокна древесины твердых пород, таких как эвкалипт, клен, береза и осина. Волокна древесной массы можно получать в виде высокого выхода продукта или низкого выхода продукта и их можно варить при помощи любого известного способа, в том числе способов крафт-сульфитной варки с высоким выходом продукта и других известных способов варки.

[0036] В целом, любой способ, способный к образованию волокнистого полотна, можно применять для образования целлюлозного материала. Например, в способе производства бумаги могут применять крепирование, влажное крепирование, двойное крепирование, тиснение, мокрое прессование, прессование в воздушной среде, сквозную сушку воздухом, сквозную сушку воздухом с крепированием, сквозную сушку воздухом без крепирования, воздушную укладку, способы по технологии коформ, а также другие стадии, известные из уровня техники.

[0037] Можно применять химически обработанные природные целлюлозные волокна, такие как мерсеризованные древесные массы, химически упрочненные или сшитые волокна или сульфированные волокна. Для хороших механических свойств в применении волокон из области производства бумаги может быть желательным, чтобы волокна были относительно неповрежденными и в основном неочищенными или лишь слегка очищенными. Поскольку возможно применение переработанных волокон, сырые волокна являются в целом применимыми вследствие их механических свойств и отсутствия примесей. Можно применять мерсеризованные волокна, регенерированные целлюлозные волокна, целлюлозу, полученную от микроорганизмов, и другой целлюлозный материал или производные целлюлозы. Подходящие волокна из области производства бумаги также могут включать переработанные волокна, сырые волокна или их смеси. В определенных вариантах осуществления волокна, обладающие высоким объемом и хорошими свойствами сжатия, могут иметь степень помола по канадскому стандарту, составляющую по меньшей мере 200, более конкретно по меньшей мере 300, еще более конкретно по меньшей мере 400 и наиболее конкретно по меньшей мере 500.

[0038] Другие волокна из области производства бумаги, которые можно применять в настоящем раскрытии, включают волокна с разрывами бумаги или переработанные волокна и волокна с высоким выходом продукта. Волокна древесной массы с высоким выходом продукта являются такими волокнами из области производства бумаги, получаемыми при помощи способов варки, обеспечивающих выход 65% или более, более конкретно 75% или более и еще более конкретно от приблизительно 75% до приблизительно 95%. Выход представляет собой получаемое в результате количество обработанных волокон, выражаемое как процент от исходной массы древесины. При помощи таких способов варки получают беленную химико-термомеханическую древесную массу (BCTMP), химико-термомеханическую древесную массу (CTMP), термомеханическую древесную массу с прикладыванием давления (PTMP), термомеханическую древесную массу (TMP), термомеханическую химическую древесную массу (TMCP), сульфитные древесные массы с высоким выходом продукта и крафт-древесные массы с высоким выходом продукта, все из которых дают в результате волокна с высокими уровнями лигнина. Волокна с высоким выходом продукта хорошо известны благодаря своей прочности как в сухом, так и во влажном состояниях относительно обычных химически сваренных волокон.

[0039] Для получения способных к растяжению эластичных слоистых материалов с регулируемыми зазорами (т. е., зазорами с размером, как описано выше) целлюлозный материал следует ослаблять в очень тонкую структуру (например, ослабленную структуру, имеющую интервал от приблизительно 0,125 мм до приблизительно 5 мм, в том числе от приблизительно 0,125 мм до приблизительно 1 мм и в том числе от приблизительно 0,25 мм до приблизительно 0,75 мм), так что полученные модуль упругости и толщина целлюлозного материала были в три раза меньше или еще меньше таковых термопластичной эластомерной пленки. Это эквивалентно высказыванию, что энергия деформации/натяжения в пределах слоя пленки составляет по меньшей мере одну треть таковой в целлюлозном материале, так что пленка выполняет главную роль в процессе деформации слоистого материала, что сводит к минимуму или устраняет критическое образование разрушений и большие зазоры в пределах (например, целлюлозного) слоя(ев) поверхности эластичного слоистого материала.

[0040] В одном варианте осуществления целлюлозный материал можно ослаблять путем тиснения материала с использованием любого способа, известного из области тиснения и как дополнительно описано, например, относительно листов изделия на основе бумаги, раскрытых в любом из следующих: патента США № 4514345, выданного 30 апреля 1985 г., Johnson et al.; патента США № 4528239, выданного 9 июля 1985 г., Trokhan; патента США № 5098522, выданного 24 марта 1992 г.; патента США № 5260171, выданного 9 ноября 1993 г., Smurkoski et al.; патента США № 5275700, выданного 4 января 1994 г., Trokhan; патента США № 5328565, выданного 12 июля 1994 г., Rasch et al.; патента США № 5334289, выданного 2 августа 1994 г., Trokhan et al.; патента США № 5431786, выданного 11 июля 1995 г., Rasch et al.; патента США № 5496624, выданного 5 марта 1996 г., Steltjes, Jr. et al.; патента США № 5500277, выданного 19 марта 1996 г., Trokhan et al.; патента США № 5514523, выданного 7 мая 1996 г., Trokhan et al.; патента США № 5554467, выданного 10 сентября 1996 г., Trokhan et al.; патента США № 5566724, выданного 22 октября 1996 г., Trokhan et al.; патента США № 5624790, выданного 29 апреля 1997 г., Trokhan et al.; и патента США № 5628876, выданного 13 мая 1997 г., Ayers et al., раскрытия которых включены в данный документ посредством ссылки до той меры, пока они не противоречат изложенной в данном документе информации. В особенно подходящих вариантах осуществления выполняют тиснение целлюлозного материала с использованием металлического вала с рисунком напротив гладкого резинового валика для ослабления связывания между волокнами в определенных областях и обеспечения требуемой прочности целлюлозного материала. Тиснение предварительно ослабляет целлюлозный материал, предварительно ослабленный материал затем полностью ослабляют для обеспечения требуемых свойств поверхности при растяжении эластичного слоистого материала в одном или обоих из MD или CD до удлинения по меньшей мере на 50%, в том числе по меньшей мере на 100%, в том числе по меньшей мере на 150% и в том числе по меньшей мере на 200% или более.

[0041] Растяжение эластичного слоистого материала, в том числе целлюлозного материала, можно выполнять с использованием любого средства растяжения, известного из области слоистых материалов.

[0042] Как правило, тисненный рисунок в целлюлозном материале может быть выполнен любым способом, известным из уровня техники, например, рисунки, выполненные посредством проволочной сетки, точечные рисунки, выполненные посредством круглых штырьков, треугольных штырьков, квадратных штырьков, ромбовидных штырьков, эллиптических штырьков, прямоугольных штырьков или брусковидных штырьков и их комбинаций. Кроме того, тиснение предусматривает целлюлозный материал с тисненным рисунком, имеющим интервал от приблизительно 0,125 мм до приблизительно 5 мм, в том числе от приблизительно 0,125 мм до приблизительно 1 мм и в том числе от приблизительно 0,25 мм до приблизительно 0,75 мм. Например, тиснение может представлять собой выступы, разделенные интервалами от приблизительно 0,125 мм до приблизительно 5 мм, в том числе от приблизительно 0,125 мм до приблизительно 1 мм и в том числе от приблизительно 0,25 мм до приблизительно 0,75 мм.

[0043] В еще нескольких вариантах осуществления целлюлозный материал можно ослаблять путем смачивания материала (отдельно или в комбинации с термопластичной эластомерной пленкой в качестве эластичного слоистого материала) перед растяжением слоистого материала, как описано ниже. Более конкретно, смачивание целлюлозного материала ослабляет водородные связи, таким образом обеспечивая ослабление при растяжении целлюлозного материала и/или эластичного слоистого материала в одном или обоих из MD или CD до удлинения по меньшей мере на 50%, в том числе по меньшей мере на 100%, в том числе по меньшей мере на 150% и в том числе по меньшей мере на 200% или более.

[0044] Для смачивания материала можно применять любые растворители, известные в области целлюлозных материалов. Например, растворители, такие как вода, или спирт, или их комбинации, можно применять в способах согласно настоящему раскрытию.

[0045] В целом, при смачивании целлюлозный материал ослабляют путем смачивания до степени, при которой целлюлозный слой(и) содержит 30-150% влаги или предпочтительно от 50% до 80% влаги.

[0046] Без ослабления, такого как посредством тиснения или смачивания целлюлозного материала, высокопрочный целлюлозный материал будет сдерживать процесс деформации эластичного слоистого материала при растяжении, что в результате приведет к большому критическому разрыву, например, больше 10% общей площади поверхности слоистого материала с зазорами размером больше 1 мм (измерено как длина зазора в направлении растяжения) при растяжении слоистого материала до удлинения на 50%, 100% и/или 150% в одном или обоих из MD и CD. Нерегулируемое разрушение/разрыв целлюлозного материала приводит к непривлекательному с эстетической точки зрения слоистому материалу.

[0047] Целлюлозный материал, с тиснением или без тиснения, связывают по меньшей мере с первой поверхностью термопластичной эластомерной пленки с образованием эластичного слоистого материала. Как правило, прочность связывания между целлюлозным материалом и термопластичной эластомерной пленкой должна быть достаточной во избежание расслаивания, как известно из уровня техники.

[0048] В одном варианте осуществления целлюлозный материал и термопластичную эластомерную пленку термически связывают вместе, как известно из области ламинирования. Например, в некоторых вариантах осуществления целлюлозный материал и термопластичную эластомерную пленку термически связывают при помощи прижимных валов с рисунком, имеющих температуры в диапазоне от приблизительно 100°C до приблизительно 350°C, в том числе от приблизительно 120°C до приблизительно 180°C, при помощи усилий нагрузки зажатия от приблизительно 1000 Н/м до приблизительно 20000 Н/м (неточно 6-112 фунтов на погонный дюйм) и при помощи скоростей поверхности зажатия от приблизительно 5 м/мин до приблизительно 500 м/мин, в том числе от приблизительно 20 м/мин до приблизительно 200 м/мин. В подходящих вариантах осуществления при тиснении целлюлозного материала прижимные валы с рисунком включают рисунок, меньший по шкале по сравнению с рисунком тиснения, используемым с равномерным предварительно ослабленным целлюлозным материалом.

[0049] В другом варианте осуществления целлюлозный материал можно термически связать с расплавленной термопластичной эластомерной пленкой. В одном варианте осуществления связующее смежно с экструдером пленки, так что целлюлозный материал приводят в контакт и связывают с термопластичной эластомерной пленкой в расплавленном состоянии, поскольку пленка входит в экструдер.

[0050] В других вариантах осуществления целлюлозный материал и термопластичную эластомерную пленку химически связывают вместе, как, например, посредством применения адгезивной композиции. Например, целлюлозный материал и термопластичную эластомерную пленку можно адгезивно связывать при помощи известных адгезивных композиций (например, композиций на основе термоплавкого клея) при добавляемых количествах в диапазоне от приблизительно 1 г/м2 до приблизительно 20 г/м2, в том числе от приблизительно 2 г/м2 до приблизительно 15 г/м2 и в том числе от приблизительно 4 г/м2 до приблизительно 8 г/м2, при помощи усилий нагрузки зажатия от приблизительно 1000 Н/м до приблизительно 20000 Н/м (неточно 6-112 фунтов на погонный дюйм) и при помощи скоростей поверхности зажатия от приблизительно 5 м/мин до приблизительно 500 м/мин, в том числе от приблизительно 20 м/мин до приблизительно 200 м/мин.

[0051] В некоторых вариантах осуществления адгезивную композицию сначала наносят на термопластичную эластомерную пленку перед приведением в контакт и связыванием термопластичной эластомерной пленки с целлюлозным материалом.

[0052] В еще нескольких вариантах осуществления целлюлозный материал и термопластичную эластомерную пленку связывают вместе под действием давления. Как правило, при связывании под действием давления целлюлозный материал связывают с термопластичной эластомерной пленкой под действием давления сразу же после экструдирования пленки, когда пленка все еще находится в расплавленном состоянии. Настройку зажатия валом для связывания целлюлозного материала с расплавленной эластомерной пленкой под действием давления можно обеспечить либо с помощью зафиксированного зазора зажатия, либо путем управления усилием зажатия. В первом случае, если высота или глубина штырька вала(ов) с рисунком подобна толщине целлюлозного слоя, который измеряют при регулируемой нагрузке 364 кг/м2 (235 грамм на дюйм квадратный), номинальная величина зазора составляет от приблизительно 60% до 100% толщины пленки. Например, в ламинировании 14 г/м2 целлюлозного слоя с каждой из сторон пленки с базовым весом 130 г/м2 номинальные толщины целлюлозного материала и пленки составляют приблизительно 0,089 мм и 0,120 мм, соответственно, и проволочная сетка имеет расстояние между проволоками 0,282 мм и диаметр проволоки 0,089 мм, при этом величина зазора между двумя валами с проволочной сеткой, установленной на поверхности, составляет от приблизительно 0,090 мм до 0,100 мм, что означает приблизительно от 75% до 85% от толщины пленки 0,120 мм. Для настройки управления усилием зажатия ожидается, что усилие зажатия находится в диапазоне от 1000 Н/м до 20000 Н/м, подобно усилию зажатия, необходимому в случае термосварки.

[0053] После получения эластичного слоистого материала путем связывания целлюлозного материала с термопластичной эластомерной пленкой целлюлозный материал ослабляют путем смачивания эластичного слоистого материала до степени, при которой целлюлозный слой(и) содержит 30-150% влаги или предпочтительно от 50% до 80% влаги, и растяжения смоченного эластичного слоистого материала, как описано выше, в одном или обоих из MD или CD до удлинения по меньшей мере на 50%, по меньшей мере на 100%, по меньшей мере на 150% или даже на 200% или более, как описано выше.

[0054] После растяжения обеспечивают обратное расслабление эластичного слоистого материала до обычного состояния или близкого к нему.

[0055] При осуществлении ослабления целлюлозного материала посредством смачивания слоистого материала слоистый материал следует высушивать после растяжения и расслабления. Высушивание слоистого материала можно осуществлять посредством любого средства высушивания, известного из уровня техники, в том числе выпаривания или сушки воздухом при помощи воздушной сушилки или сушилки с сопловым обдувом. Как правило, высушенный эластичный слоистый материал будет иметь менее 10% по весу влаги, в том числе менее 5% по весу влаги и в том числе менее 2% по весу влаги.

[0056] Термопластичные эластомерные пленки для применения в эластичных слоистых материалах согласно настоящему раскрытию имеют базовый вес от приблизительно 10 г/м2 до приблизительно 300 г/м2, в том числе от приблизительно 40 г/м2 до приблизительно 150 г/м2 и в том числе от приблизительно 60 г/м2 до приблизительно 100 г/м2.

[0057] В настоящем раскрытии можно применять любое множество термопластичных эластомерных полимеров, таких как сложные эластомерные полиэфиры, эластомерные полиуретаны, эластомерные полиамиды, эластомерные сополимеры, эластомерные полиолефины и т.д.

[0058] В особенно подходящих вариантах осуществления термопластичная эластомерная пленка содержит комбинацию термопластичных эластомеров на основе полиолефинов и стирольных блок-сополимеров.

[0059] Примеры термопластичных эластомеров на основе полиолефинов, подходящих для применения в пленках, включают, в числе прочих, кристаллический полиолефин, например, гомополимер или сополимер б-олефина с 1-20 атомами углерода и в том числе 1-12 атомами углерода.

[0060] Примеры кристаллических полиолефинов включают гомополимеры и сополимеры, описанные ниже.

(1) Гомополимер этилена.

Гомополимер этилена может быть получен посредством любого процесса при низком давлении среды и процесса при высоком давлении среды.

(2) Сополимеры этилена и не более 10 мол. % б-олефинов, отличных от этилена, или виниловых мономеров, таких как винилацетат и этилакрилат; примеры включают сополимер этилена и октена, доступный как Engage 8407 или Engage 8842 (Dow Chemical, Хьюстон, Техас).

(3) Гомополимер пропилена; примеры включают ударопрочный сополимер полипропилена PP7035E4 и статистический сополимер полипропилена PP9574E6 (Exxon Mobil, Хьюстон, Техас).

(4) Статистические сополимеры пропилена и не более 10 мол. % б-олефинов, отличных от пропилена.

(5) Блок-сополимеры пропилена и не более 30 мол. % б-олефинов, отличных от пропилена.

(6) Гомополимер 1-бутена.

(7) Статистические сополимеры 1-бутена и не более 10 мол. % б-олефинов, отличных от 1-бутена.

(8) Гомополимер 4-метил-1-пентена.

(9) Статистические сополимеры 4-метил-1-пентена и не более 20 мол. % б-олефинов, отличных от 4-метил-1-пентена.

[0061] Примеры б-олефинов включают этилен, пропилен, 1-бутен, 4-метил-1-пентен, 1-гексен и 1-октен.

[0062] Иллюстративные коммерчески доступные термопластичные эластомеры на основе полиолефинов для применения в пленках включают VISTAMAXX™ (эластомер на основе полипропилена, доступный от ExxonMobil Chemical, Хьюстон, Техас), INFUSE™ (блок-сополимеры олефинов, доступные от Dow Chemical Company, Мидленд, Мичиган), VERSIFY™ (сополимеры пропилена и этилена), как, например, VERSIFY™ 4200 и VERSIFY™ 4300 (Dow Chemical Company, Мидленд, Мичиган), ENGAGE™ (сополимер этилена и октана, доступный от Dow Chemical, Хьюстон, Техас), а также NOTIO 0040 и NOTIO 3560 (доступны от Mitsui Chemical (США), Нью-Йорк, Нью-Йорк). В одном особенно подходящем варианте осуществления термопластичным эластомером на основе полиолефинов является VISTAMAXX™ 6102FL.

[0063] В альтернативном варианте осуществления термопластичный эластомер может представлять собой термопластичные эластомеры на основе сложных эфиров/простых эфиров или термопластичные полиуретаны, в том числе эластомеры PEBAX®, представляющие собой полиамидные блок-сополимеры (коммерчески доступные от Arkema, Франция).

[0064] Термопластичные эластомерные пленки в целом содержат более 50% по весу термопластичного эластомера и, в частности, более 50% по весу термопластичного эластомера на основе полиолефинов, в том числе более 55% по весу, в том числе более 60% по весу, в том числе более 65% по весу, в том числе более 70% по весу, в том числе более 75% и в том числе более 80% по весу термопластичного эластомера. В подходящих вариантах осуществления термопластичная эластомерная пленка содержит 50% по весу термопластичного эластомера. В еще нескольких подходящих вариантах осуществления термопластичная эластомерная пленка содержит приблизительно 62% по весу термопластичного эластомера. В еще нескольких подходящих вариантах осуществления термопластичная эластомерная пленка содержит приблизительно 65% по весу термопластичного эластомера. В прочих подходящих вариантах осуществления термопластичная эластомерная пленка содержит приблизительно 82% по весу или даже 83% по весу термопластичного эластомера.

[0065] Если термопластичная эластомерная пленка содержит термопластичные эластомеры на основе полиолефинов, термопластичная эластомерная пленка может дополнительно содержать стирольный блок-сополимер. Неожиданно было установлено, что добавление стирольных блок-сополимеров обеспечивает улучшение механической прочности пленки. Кроме того, комбинация термопластичного эластомера и стирольного блок-сополимера обеспечивает возможность высокоскоростной обработки. С учетом этих улучшенных технологических, функциональных и структурных характеристик термопластичные эластомерные пленки обеспечивают возможность производства средств личной гигиены, таких как подгузники одноразового использования, трусы для приучения к горшку и им подобные, с улучшенными функциями удобства, прочности и плотного прилегания. Более конкретно, в некоторых вариантах осуществления термопластичные эластомерные пленки можно применять для обеспечения прочности, что при этом дополнительно позволяет снизить базовый вес, поскольку в средствах личной гигиены можно применять меньшее количество материалов наружного покрытия вплоть до их отсутствия. Кроме того, термопластичные эластомерные пленки характеризуются улучшенными свойствами устойчивости к протыканию. Как используется в данном документе, «свойства устойчивости к протыканию» в целом относятся к стойкости или жесткости пленки при сопротивлении пленки разрыву в ходе использования, как, например, к способности пленки к сопротивлению протыканию пальцем пользователя.

[0066] Иллюстративные стирольные блок-сополимеры для применения с термопластичными эластомерами включают гидрогенизированные полиизопреновые полимеры, такие как стирол-этилен-пропилен-стирол (SEPS), стирол-этилен-пропилен-стирол-этилен-пропилен (SEPSEP), гидрогенизированные полибутадиеновые полимеры, такие как стирол-этилен-бутилен-стирол (SEBS), стирол-этилен-бутилен-стирол-этилен-бутилен (SEBSEB), стирол-бутадиен-стирол (SBS), стирол-изопрен-стирол (SIS), стирол-изопрен-бутадиен-стирол (SIBS), гидрогенизированный полиизопреновый/бутадиеновый полимер, такой как стирол-этилен-этилен-пропилен-стирол (SEEPS), и гидрогенизированные винил-полиизопреновые/гидрогенизированные полиизопрен/полистирольные триблок-сополимеры, такие как коммерчески доступный HYBRAR™ 7311 (Kuraray America, Inc., Хьюстон, Техас), и их комбинации. Конфигурации блок-сополимеров, такие как диблок, триблок, мультиблок, звездообразная и радиальная, также предусмотрены в настоящем раскрытии. В ряде случаев требуемыми могут быть блок-сополимеры с более высокой молекулярной массой. Блок-сополимеры доступны от Kraton Polymers U.S. LLC, Хьюстон, Техас, под названиями, например, Kraton MD6716, Kraton D1102, Kraton SIBS D1102, Kraton D1184, Kraton FG1901 и Kraton FG1924, а также от Septon Company of America, Пасадена, Техас, под названиями Septon 8007, Septon V9827 и Septon 9618. Другие возможные поставщики таких полимеров включают Dynasol из Испании. В частности, триблок-сополимер Kraton MD6716 SEPS является особенно подходящим для настоящего раскрытия.

[0067] Термопластичные эластомерные пленки в целом могут содержать от приблизительно 15% до приблизительно 40% по весу стирольного блок-сополимера, в том числе приблизительно 30% по весу стирольного блок-сополимера.

[0068] Неожиданно было обнаружено, что термопластичные эластомерные пленки для применения в эластичных слоистых материалах согласно настоящему раскрытию имеют предел прочности, который больше на величину от 40% до приблизительно 100%, чем у термопластичной эластомерной пленки без стирольного блок-сополимера. В некоторых вариантах осуществления пленки имеют предел прочности, который больше на величину от приблизительно 50% до приблизительно 80%, чем у термопластичной эластомерной пленки без стирольного блок-сополимера.

[0069] В особенно подходящих вариантах осуществления для дополнительного улучшения прочности термопластичных эластомерных пленок пленки могут дополнительно содержать средство, повышающее прочность. Как используется в данном документе, «средство, повышающее прочность» относится к физически составленной маточной смеси или смеси органических полимеров и до 60% по весу неорганических частиц, которые могут усиливать смеси термопластичного эластомера и стирольного блок-сополимера или делать термопластичную пленку более прочной, что выражается повышенным пределом прочности при разрыве с пониженным удлинением при разрыве без нарушения свойств эластичности, что выражается гистерезисом и необратимой деформацией после удлинения 150%.

[0070] Подходящие средства, повышающие прочность, включают неорганические глины, а в подходящих вариантах осуществления включают, например, монтмориллониты полимерного сорта, которые представляют собой алюмосиликатные минералы высокой степени чистоты, известные под названием филлосиликаты. Монтмориллониты имеют листовидную или пластинчатую структуру. Хотя их размеры в направлениях длины и ширины можно измерить в сотнях нанометров, толщина минерала составляет всего лишь один нанометр. В результате отдельные листы имеют соотношения сторон (длина/ширина (д/ш) или толщина/диаметр (т/д)), варьирующие от приблизительно 200 до приблизительно 1000, а в особенно подходящих вариантах осуществления – от приблизительно 200 до приблизительно 400.

[0071] В некоторых вариантах осуществления средства, повышающие прочность, представляют собой частицы неорганической глины, как, например, Nanocor I.44P (доступна от Nanocor, Хоффман-Эстейтс, Иллинойс), имеющие средний размер частиц менее 20 микрон в диаметре, в том числе от приблизительно 10 микрон до приблизительно 15 микрон в диаметре, и в особенно подходящих вариантах осуществления приблизительно 13 микрон в диаметре. В других вариантах осуществления средства, повышающие прочность, представляют собой смеси неорганической глины и пропилена, как, например, маточная смесь Nanocor PP (доступен от Nanocor, Хоффман-Эстейтс, Иллинойс).

[0072] Термопластичные эластомерные пленки в целом могут содержать от приблизительно 2% до приблизительно 10% по весу средства, повышающего прочность, в том числе от приблизительно 3% до приблизительно 8% по весу и в том числе от приблизительно 3% до приблизительно 5% по весу средства, повышающего прочность.

[0073] Термопластичные эластомерные пленки могут дополнительно содержать средства для улучшения технологических свойств и/или средства, повышающие клейкость, связанные с эластомерными полимерами, известными в области изготовления пленок.

[0074] В некоторых вариантах осуществления термопластичные эластомерные пленки могут практически не содержать карбоната кальция. В данном контексте, и если не указано иное, термин «практически не содержит» означает, что термопластичные эластомерные пленки содержат менее функционального количества карбоната кальция, как правило, менее 1%, в том числе менее 0,5%, в том числе менее 0,1%, в том числе менее 0,05%, в том числе менее 0,015%, в том числе менее 0,001% и также в том числе ноль процентов по весу термопластичной эластомерной пленки.

[0075] После описания данного раскрытия в подробностях будет очевидно, что возможны модификации и варианты без отклонения от объема данного раскрытия, изложенного в прилагаемой формуле изобретения.

ПРИМЕРЫ

[0076] Следующие неограничивающие примеры представлены для дополнительной иллюстрации настоящего раскрытия.

ПРИМЕР 1

[0077] В данном примере два эластичных слоистых материала растягивали и анализировали относительно наличия зазоров.

[0078] Первый слоистый материал («Образец 1») представлял собой слоистый материал проволочная сетка-ткань-эластомер-ткань-проволочная сетка, полученный путем размещения эластичной пленки между двумя тканевыми прослойками, доступными в виде косметической салфетки Kleenex (Kimberly-Clark Corporation, Даллас, Техас). Эластичную пленку получали путем сухого смешивания 30 вес. % Kraton MD6716 SEBS (доступен от Kraton Polymers, Хьюстон, Техас) и 70 вес. % VISTAMAXX® 6102FL (доступен от Exxon Mobile, Хьюстон, Техас) и последующей подачи смеси через основную загрузочную секцию 1.5" Trinity II Killion Extruder с восемью нагретыми секциями и набором шнека для составления смол. Пленку получали при скорости приблизительно 15 фунтов в час. Профиль температур в каждой секции, начиная с главной загрузочной секции, составлял 187,8°C (370°F), 204,4°C (400°F), 204,4°C (400°F), 204,4°C (400°F), 204,4°C (400°F), 204,4°C (400°F) и 204,4°C (400°F). Скорость шнека была постоянной и составляла 20 об/мин. Экструдированный полимер подавали в 20"-головку экструдера и собирали при настройке охлаждающего вала на величину приблизительно 18,3-21,1°C (65-70°F). Получали пленку шириной 20" при базовом весе приблизительно 90 г/м2 и толщине приблизительно 4 мил (0,102 мм). Изначально ткань состояла из 2 прослоек, однако, ее разделяли на отдельные прослойки, причем каждая прослойка имела размер приблизительно 214 мм × 206 мм и базовый вес приблизительно 16 г/м2. Затем многослойную конструкцию ткань-эластомер-ткань (лист размером 178 мм × 178 мм) затем помещали между двумя листами из проволочной сетки из нержавеющей стали, разрезанной на листы размером 305 мм × 305 и использовали в качестве связующей структуры. Проволочная сетка (90 × 90 сито, 0,0035" диаметр проволоки) доступна в виде 9230T537 от McMaster Carr, Элмхурст, Иллинойс. Полученный в результате слоистый материал помещали в пресс Carver (модель настольного пресса 3893, доступная от Carver Inc., Вабаш, Индиана) для ламинирования при следующих настройках: температура верхней плиты: 100°C (212°F); температура нижней плиты: 100°C (212°F); сила зажима 1100 фунт-сила и время выдержки: 30 с. После связывания слоистый материал ткань-эластомер-ткань удаляли с проволочной сетки.

[0079] Второй слоистый материал («Образец 2») содержал три листа термопластичной эластомерной пленки, уложенные один сверху другого и расположенные между двумя тканевыми прослойками. Затем многослойную конструкцию ткань-эластомер-эластомер-эластомер-ткань помещали между двумя листами проволочной сетки, как описано для образца 1. Многослойную конструкцию проволочная сетка-ткань-эластомер-ткань-проволочная сетка помещали в пресс Carver для ламинирования, как описано для образца 1.

[0080] После приготовления каждый из образцов каждого из двух слоистых материалов растягивали до удлинения на 50% в направлении обработки и запечатлевали область размером 30 мм × 32 мм. Зазоры, образовавшиеся во время растяжения (как измерено в направлении растяжения), затем измеряли в направлении растяжения при помощи освещения падающим светом и темного фона под образцом, как описано в данном документе. Изображения анализировали в MATLAB (R2010b, Mathworks, Inc., Натик, Массачусетс). Результаты показаны на фиг. 1A, 1B и фиг. 2A-2D.

[0081] В частности, как показано на фиг. 1A и 1B, образец 1 имел 13% общей площади поверхности зазоров шириной более 10 пикселей, в то время как образец 2 имел в самой меньшей степени менее 0,1% общей площади поверхности выявляемых зазоров. Как дополнительно показано на фиг. 2A-2D, образец 2 имел более гладкий, более однородный внешний вид, чем образец 1. Считается, что образец 2 показал такие желательные свойства вследствие применения трех слоев эластичной пленки, что обеспечивало более высокий базовый вес материала пленки и, таким образом, позволяло слоям пленки играть решающую роль в процессе деформации слоистого материала. Как рассмотрено выше, это сводит к минимуму или устраняет критическое образование разрушений и большие зазоры в пределах (например, целлюлозного) слоя(ев) поверхности эластичного слоистого материала.

ПРИМЕР 2

[0082] В данном примере два эластичных слоистых материала, полученных как описано выше для примера 1, растягивали до удлинения на 100% в направлении обработки и снова анализировали относительно наличия зазоров. В частности, образец 3 получали таким же образом, как и образец 1 в примере 1, и образец 4 получали таким же образом, как и образец 2 в примере 1. Результаты показаны на фиг. 3A, 3B и фиг. 4A-4D.

ПРИМЕР 3

[0083] В данном примере три эластичных слоистых материала получали и анализировали относительно наличия равномерного образования разрушений.

[0084] Первый эластичный слоистый материал получали, как описано для образца 1 в примере 1. Второй эластичный слоистый материал получали, как описано для образца 2 в примере 1. Третий эластичный слоистый материал данного примера состоял из слоистого материала проволочная сетка-ткань-эластомер-ткань-проволока, как описано для образца 1 примера 1. Третий эластичный слоистый материал, однако, дополнительно полностью погружали в ванну с дистиллированной водой в течение нескольких секунд, затем удаляли и встряхивали для удаления излишней воды. Третий слоистый материал затем растягивали до удлинения на 150% в направлении обработки, обеспечивали расслабление и обеспечивали высушивание воздухом в течение четырех часов.

[0085] Как описано выше, первый эластичный слоистый материал не имел равномерного образования разрушений (т.е. показывал большую общую площадь поверхности, имеющую выявляемые зазоры), в то время как второй и третий эластичные слоистые материалы имели равномерное образование разрушений и, таким образом, более гладкий внешний вид. Второй эластичный слоистый материал имел равномерное образование разрушений, поскольку использование трех слоев эластичной пленки с более высоким базовым весом материала пленки, таким образом, с обеспечением решающей роли слоев пленки в процессе деформации слоистого материала, который был рассмотрен выше, сводит к минимуму или устраняет критическое образование разрушений и большие зазоры в пределах (например, целлюлозного) слоя(ев) поверхности эластичного слоистого материала. Данный пример дополнительно демонстрирует, что путем ослаблений целлюлозных слоев слоистого материала (как в третьем слоистом материале), менее эластичный материал можно использовать для обеспечения схожих свойств поверхности слоистого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНЫЕ ЭЛАСТИЧНЫЕ СЛОИСТЫЕ МАТЕРИАЛЫ С ПОВЫШЕННОЙ ПРОЧНОСТЬЮ И ЭЛАСТИЧНОСТЬЮ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2630146C1 |

| МИКРОСТРУКТУРИРОВАННЫЕ МНОГОСЛОЙНЫЕ ЭЛАСТИЧНЫЕ СЛОИСТЫЕ МАТЕРИАЛЫ С ПОВЫШЕННОЙ ПРОЧНОСТЬЮ И ЭЛАСТИЧНОСТЬЮ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2661214C2 |

| ПРОЧНЫЕ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ ПЛЕНКИ НА ОСНОВЕ ПОЛИОЛЕФИНОВ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2674414C1 |

| УСИЛЕННАЯ ПЛЕНКА НА ОСНОВЕ ТЕРМОПЛАСТИЧНОГО ПОЛИОЛЕФИНОВОГО ЭЛАСТОМЕРА | 2017 |

|

RU2761017C2 |

| СВЯЗАННЫЕ БЕЗ РАСТЯЖЕНИЯ ЭЛАСТИЧНЫЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ НИТИ И ПЛЕНКУ | 2016 |

|

RU2707774C1 |

| НЕТКАНАЯ ЭЛАСТИЧНАЯ ПЛЕНКА С ОТВЕРСТИЯМИ, ОБЛАДАЮЩАЯ УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ СКРЕПЛЕНИЯ | 2014 |

|

RU2647732C1 |

| ВПИТЫВАЮЩИЕ ИЗДЕЛИЯ С УЛУЧШЕННЫМ УПЛОТНЕНИЕМ | 2017 |

|

RU2747478C2 |

| СЕГМЕНТИРОВАННЫЕ ПЛЕНКИ С ВЫСОКОПРОЧНЫМИ ШВАМИ | 2011 |

|

RU2586093C2 |

| ЭСКТРУДИРОВАННЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ АБСОРБИРУЮЩИХ ИЗДЕЛИЙ | 2009 |

|

RU2474406C2 |

| СЛОИСТЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ НАВИТЫЕ ЭЛАСТИЧНЫЕ ЭЛЕМЕНТЫ, И АБСОРБИРУЮЩЕЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ УКАЗАННЫЙ СЛОИСТЫЙ МАТЕРИАЛ | 2017 |

|

RU2727983C1 |

Изобретение направлено на способы получения способных к растяжению эластичных слоистых материалов с улучшенными свойствами. Настоящее раскрытие направлено на способы получения слоистых материалов ткань-эластомер с равномерными тканевыми разрушениями при растяжении слоистого материала на 50% или даже на 100% или более по меньшей мере в одном из направления обработки (MD) или поперечного направления (CD). В частности было обнаружено, что путем ослабления одного или нескольких слоев из целлюлозного материала эластичного слоистого материала перед, во время или после ламинирования или связывания и, в частности, полотна на основе бумаги слоистого материала ткань-эластомер, слоистый материал приобретает тканеподобный внешний вид и становится мягким на ощупь подобно традиционным эластичным нетканым слоистым материалам. Полученные эластичные слоистые материалы также имеют улучшенную механическую прочность. 3 н. и 17 з.п. ф-лы, 12 ил., 3 пр.

1. Способный к растяжению эластичный слоистый материал, содержащий ослабленный целлюлозный материал, прикрепленный к термопластичной эластомерной пленке, имеющей первую поверхность и вторую поверхность, противоположную первой поверхности, где слоистый материал характеризуется одним из следующего: при растяжении до удлинения на 150% в одном или обоих из направления обработки или поперечного направления слоистый материал содержит менее 50% общей площади поверхности зазоров длиной больше 5 мм, как измерено в направлении растяжения, при растяжении до удлинения на 150% в одном или обоих из направления обработки или поперечного направления слоистый материал содержит менее 10% общей площади поверхности зазоров длиной больше 1 мм, как измерено в направлении растяжения, при растяжении до удлинения на 100% в одном или обоих из направления обработки или поперечного направления слоистый материал содержит менее 10% общей площади поверхности зазоров длиной больше 0,5 мм, как измерено в направлении растяжения, и при растяжении до удлинения на 50% в одном или обоих из направления обработки или поперечного направления слоистый материал содержит менее 10% общей площади поверхности зазоров длиной больше 0,2 мм, как измерено в направлении растяжения.

2. Способный к растяжению эластичный слоистый материал по п.1, где слоистый материал характеризуется одним из следующего: при растяжении до удлинения на 150% в одном или обоих из направления обработки или поперечного направления слоистый материал содержит менее 10% общей площади поверхности зазоров длиной больше 0,5 мм, как измерено в направлении растяжения, при растяжении до удлинения на 100% в одном или обоих из направления обработки или поперечного направления слоистый материал содержит менее 5% общей площади поверхности зазоров длиной больше 0,5 мм, как измерено в направлении растяжения, и при растяжении до удлинения на 50% в одном или обоих из направления обработки или поперечного направления слоистый материал содержит менее 5% общей площади поверхности зазоров длиной больше 0,2 мм, как измерено в направлении растяжения.

3. Способный к растяжению эластичный слоистый материал по п.1, где слоистый материал характеризуется одним из следующего: при растяжении до удлинения на 150% в одном или обоих из направления обработки или поперечного направления слоистый материал содержит менее 10% общей площади поверхности зазоров длиной больше 0,2 мм, как измерено в направлении растяжения, при растяжении до удлинения на 100% в одном или обоих из направления обработки или поперечного направления слоистый материал содержит менее 2% общей площади поверхности зазоров длиной больше 0,5 мм, как измерено в направлении растяжения, и при растяжении до удлинения на 50% в одном или обоих из направления обработки или поперечного направления слоистый материал содержит менее 2% общей площади поверхности зазоров длиной больше 0,2 мм, как измерено в направлении растяжения.

4. Способный к растяжению эластичный слоистый материал по п.1, где при растяжении до удлинения на 150% в одном или обоих из направления обработки или поперечного направления слоистый материал содержит менее 5% общей площади поверхности зазоров длиной больше 1 мм, как измерено в направлении растяжения.

5. Способный к растяжению эластичный слоистый материал по п.1, где при растяжении до удлинения на 150% в одном или обоих из направления обработки или поперечного направления слоистый материал содержит менее 2% общей площади поверхности зазоров длиной больше 1 мм, как измерено в направлении растяжения.

6. Способный к растяжению эластичный слоистый материал по п.1, где ослабленный целлюлозный материал имеет базовый вес от 2 до 20 г/м2.

7. Способный к растяжению эластичный слоистый материал по п.1, где термопластичная эластомерная пленка имеет базовый вес от 10 до 300 г/м2.

8. Эластичный слоистый материал по п.1, где термопластичная эластомерная пленка содержит термопластичный эластомер на основе полиолефина, стирольный блок-сополимер и средство, повышающее прочность, причем термопластичная эластомерная пленка практически не содержит карбоната кальция.

9. Эластичный слоистый материал по п.1, дополнительно содержащий второй ослабленный целлюлозный материал, прикрепленный ко второй поверхности термопластичной эластомерной пленки.

10. Способ получения способного к растяжению эластичного слоистого материала, причем способ включает:

ослабление целлюлозного материала;

связывание целлюлозного материала по меньшей мере с одной поверхностью термопластичной эластомерной пленки с получением слоистого материала, причем слоистый материал характеризуется одним из следующего: при растяжении до удлинения на 150% в одном или обоих из направления обработки или поперечного направления слоистый материал содержит менее 50% общей площади поверхности зазоров длиной больше 5 мм, как измерено в направлении растяжения, при растяжении до удлинения на 150% в одном или обоих из направления обработки или поперечного направления слоистый материал содержит менее 10% общей площади поверхности зазоров длиной больше 1 мм, как измерено в направлении растяжения, при растяжении до удлинения на 100% в одном или обоих из направления обработки или поперечного направления слоистый материал содержит менее 10% общей площади поверхности зазоров длиной больше 0,5 мм, как измерено в направлении растяжения, и при растяжении до удлинения на 50% в одном или обоих из направления обработки или поперечного направления слоистый материал содержит менее 10% общей площади поверхности зазоров длиной больше 0,2 мм, как измерено в направлении растяжения.

11. Способ по п.10, где целлюлозный материал ослабляют путем тиснения целлюлозного материала перед связыванием целлюлозного материала с термопластичной эластомерной пленкой и затем растяжения слоистого материала до удлинения по меньшей мере на 50% в одном или обоих из направления обработки или поперечного направления.

12. Способ по п.11, где путем тиснения обеспечивают интервал между тисненными рисунками от 0,125 мм до 5 мм.

13. Способ по п.10, где ослабленный целлюлозный материал термически связывают с термопластичной эластомерной пленкой при помощи нагретых прижимных валов с рисунком, имеющих температуру от 100°C до 350°C.

14. Способ по п.10, где ослабленный целлюлозный материал термически связывают с расплавленной термопластичной эластомерной пленкой.

15. Способ по п.10, где ослабленный целлюлозный материал адгезивно связывают с термопластичной эластомерной пленкой.

16. Способ по п.10, где целлюлозный материал ослабляют путем смачивания слоистого материала после связывания целлюлозного материала с термопластичной эластомерной пленкой и затем растяжения смоченного слоистого материала до удлинения по меньшей мере на 50% в одном или обоих из направления обработки или поперечного направления, расслабления растянутого слоистого материала и высушивания слоистого материала.

17. Способ по п.16, где слоистый материал смачивают растворителем, выбранным из группы, состоящей из воды, спирта и их комбинаций, в количестве от 30% до 150% по весу целлюлозного материала.

18. Способ по п.10, где термопластичная эластомерная пленка содержит термопластичный эластомер на основе полиолефина, стирольный блок-сополимер и средство, повышающее прочность, причем термопластичная эластомерная пленка практически не содержит карбоната кальция.

19. Способ получения способного к растяжению эластичного слоистого материала, причем способ включает:

экструдирование расплавленной термопластичной эластомерной пленки;

связывание под действием давления первой поверхности расплавленной термопластичной эластомерной пленки с целлюлозным материалом с получением таким образом эластичного слоистого материала;

смачивание эластичного слоистого материала;

растяжение смоченного эластичного слоистого материала в одном или обоих из направления обработки или поперечного направления;

расслабление растянутого эластичного слоистого материала и

высушивание расслабленного эластичного слоистого материала.

20. Способ по п.19, где слоистый материал смачивают растворителем, выбранным из группы, состоящей из воды, спирта и их комбинаций, в количестве от 30% до 150% по весу целлюлозного материала.

| US 6372067 B1, 16.04.2002 | |||

| US 4939016 A1, 03.07.1990 | |||

| US 4657802 A1, 14.04.1987 | |||

| US 5861074 A1, 19.01.1999 | |||

| ЭЛАСТОМЕРНЫЕ ПЛЕНКИ С ХРУПКИМИ НЕСЛИПАЮЩИМИСЯ ПОВЕРХНОСТНЫМИ СЛОЯМИ | 2006 |

|

RU2434753C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТКАНЕПОДОБНОГО МИКРОПОРИСТОГО СЛОИСТОГО МАТЕРИАЛА ИЗ НЕТКАНОГО ВОЛОКНИСТОГО ПОЛОТНА И ТЕРМОПЛАСТИЧНОЙ ПЛЕНКИ, ОБЛАДАЮЩЕГО ПРОНИЦАЕМОСТЬЮ ДЛЯ ВОЗДУХА И ПАРОВ ВЛАГИ И НЕ ПРОПУСКАЮЩЕГО ЖИДКОСТЬ | 1997 |

|

RU2161560C2 |

Авторы

Даты

2017-02-06—Публикация

2014-12-09—Подача