ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[1] Настоящая заявка испрашивает приоритет заявки на патент США № 14/475784, поданной 3 сентября 2014 года, которая является частичным продолжением заявки на патент США № 14/134755, поданной 19 декабря 2013 года, заявки на патент США № 14/145500, поданной 31 декабря 2013 года, и заявки на патент США № 14/230741, поданной 31 марта 2014 года, все из которых включены в данный документ посредством ссылки во всей своей полноте.

ОБЛАСТЬ ТЕХНИКИ

Настоящее раскрытие относится к многослойным эластичным слоистым материалам с повышенной прочностью. В частности, настоящее раскрытие относится к многослойным эластичным слоистым материалам, содержащим слой термопластичной эластомерной пленки, прикрепленный к наружному материалу и слою пластика. Слои можно совместно экструдировать вместе, растягивать и затем расслаблять с получением в результате эластичных слоистых материалов с повышенной общей прочностью и эластичностью. В некоторых вариантах осуществления слой термопластичной эластомерной пленки слоистых материалов содержит комбинацию термопластичных эластомеров на основе полиолефина, стироловых блок-сополимеров и неорганической глины, и слой пластика содержит полукристаллические или аморфные полимеры. В некоторых вариантах осуществления слои эластомерной пленки практически не содержат карбоната кальция.

Эластичные слоистые материалы традиционно применялись для обеспечения функций удобства и достаточно плотного прилегания в средствах личной гигиены. Например, эластичные слоистые материалы применяют в боковых вставках, зонах прикрепления ушек и поясах в подгузниках и трусах для приучения к горшку. Представленные на сегодняшний день на рынке эластичные слоистые материалы выполнены на основе эластичного полимера c наслоенным нетканым материалом в качестве наружного покрытия. Данные нетканые наружные материалы повышают механическую прочность слоистых материалов, так как сами по себе эластичные пленки, как правило, не достаточно прочны для предотвращения разрыва в случае чрезмерного растяжения потребителем слоистого материала. Данные нетканые наружные материалы дополнительно предотвращают застревание эластичной пленки в ходе высокоскоростной обработки. Кроме того, нетканые наружные материалы, выполненные из синтетического полимера, например, полипропилена, полиэтилена или других полиолефинов, обеспечивают улучшенный тканеподобный внешний вид слоистого материала. Данные нетканые наружные материалы, однако, могут составлять более 50% стоимости эластичных слоистых материалов.

Соответственно, эластичный слоистый материал, который обеспечивает эластомерную пленку с повышенной прочностью, сдвигая таким образом нагрузку прикладываемой силы от наружных материалов, при этом обеспечивая более гибкий, более мягкий и имеющий более низкий основной вес наружный материал, который может быть адгезивно или термически связан с другими материалами подложки, например, для удовлетворения требований высокоскоростного преобразования, является крайне желательным. Более конкретно, в данной области существует потребность в получении эластичных слоистых материалов, имеющих увеличенную общую прочность и эластичность, что обеспечивает переход кривых зависимости деформации от растяжения в нижнюю необходимую область деформации. Кроме того, было бы выгодно, если бы эластичные слоистые материалы могли быть получены таким образом, чтобы иметь тканеподобный внешний вид, подобный обычным нетканым/эластичным слоистым материалам с использованием меньшего количества нетканого наружного материала или целлюлозного наружного материала с целью снижения стоимости. Соответственно, настоящее раскрытие относится к эластичным слоистым материалам, содержащим эластичный слой и слой пластика, обеспечивающие эластичные слоистые материалы с увеличенной прочностью и эластичностью, и дополнительно c наслоенным нетканым материалом с обеспечением более мягкого тканеподобного внешнего вида и ощущения гибкости обычных эластичных слоистых продуктов. В некоторых вариантах осуществления эластичный слоистый материал имеет более выраженный микроструктурированный внешний вид на поверхности слоя пластика.

КРАТКОЕ ОПИСАНИЕ РАСКРЫТИЯ

Раскрыты многослойные эластичные слоистые материалы, имеющие улучшенную механическую прочность, повышенную эластичность и тканеподобный внешний вид. Слоистые материалы обычно содержат слой термопластичной эластомерной пленки, прикрепленный к слою пластика, и дополнительно прикрепленный к наружному материалу на противоположной стороне от слоя пластика. В особенно подходящих вариантах осуществления наружный материал представляет собой целлюлозный материал. В других вариантах осуществления наружный материал может представлять собой нетканый материал. В некоторых подходящих вариантах осуществления первый слой пластика дополнительно находится между двумя термопластичными эластомерными пленками.

Слой эластомерной пленки имеет эластичность, которая превышает эластичность слоя пластика, другими словами, необратимая деформация слоя эластомерной пленки меньше, чем необратимая деформация слоя пластика. Слоистые материалы получают путем совместной экструзии слоя эластомерной пленки и слоя пластика и затем растягивания слоистого материала с последующим расслаблением с получением слоистого материала с необходимыми характеристиками поверхности и физическими свойствами.

Более конкретно, слой пластика слоистого материала обеспечивает увеличенную общую прочность эластичного слоистого материала. Кроме того, механические свойства слоистого материала значительно улучшаются при растяжении и расслаблении слоистого материала по сравнению с упругим слоистым материалом до растяжения. Данные преимущественные механические свойства являются результатом удлинения слоя пластика в течение исходного растяжения и последующего гофрирования при расслаблении термопластичной эластомерной пленки. Если слоистый материал, в том числе гофрированный слой пластика, снова удлиняется до уровня деформации при исходном растяжении, как, например, при применении слоистого материала, гофрированный слой пластика только разгладится и, вероятно, не способствует прочности на растяжение эластичного слоистого материала. То есть прочность на растяжение слоистого материала до уровня деформации при исходном растяжении в основном преобладает в слое эластомерной пленки, так что слоистые материалы будут сохранять низкое значение напряжения с удлинением и меньшую необратимую деформацию после удлинения, которая меньше, чем деформация при исходном растяжении. В случае удлинения, которое больше, чем при уровне деформации при исходном растяжении слоя пластика, напряжение значительно увеличивается благодаря полностью уплощенному слою пластика, а также ориентации молекул слоя пластика, что приводит к переходу кривой зависимости деформации от напряжения к меньшему удлинению с прочностью при разрыве на 50—100% более высокой по сравнению с термопластичной эластомерной пленкой отдельно.

Кроме того, было обнаружено, что при манипуляциях с применяемыми полимерами толщину слоев пластика и изменение степени исходного растяжения, физические характеристики, такие как прочность и эластичность слоистого материала, можно контролировать для обеспечения достаточной, и даже необходимой, конструкции эластичного слоистого материала конкретного необходимого конечного продукта при более низкой стоимости.

На слой эластомерной пленки дополнительно наслаивают наружный материал, и в особенно подходящих вариантах осуществления, целлюлозный наружный материал (например, ткань), в ходе процесса совместной экструзии. В некоторых вариантах осуществления целлюлозный наружный материал представляет собой слой ослабленного целлюлозного наружного материала. Неожиданно было обнаружено, что путем ослабления слоя целлюлозного наружного материала эластичного слоистого материала до, во время или после наслаивания или связывания и, в частности, полотна на основе бумаги слоистого материала ткань-эластомер, слоистый материал приобретает тканеподобный внешний вид и становится мягким на ощупь, по меньшей мере подобно традиционным эластичным нетканым слоистым материалам. В некоторых вариантах осуществления ослабления достигают путем тиснения наружного по отношению к носителю целлюлозного слоя(ев) при помощи предусмотренного рисунка поверхности на валах для тиснения, тисненный слой из целлюлозного материала связывают с эластичной пленкой посредством термосварки, адгезивного связывания, связывания под действием давления или других средств, а затем слоистый материал подвергают характерному растяжению в одном или обоих из машинного направления (MD) или поперечного направления (CD) с получением необходимых свойств поверхности. В других вариантах осуществления ослабления достигают путем смачивания слоистого материала, содержащего целлюлозный материал, после процесса наслаивания, а затем растяжения смоченного эластичного слоистого материала, содержащего целлюлозный материал, в одном или обоих из направления машинной обработки (MD) или поперечного направления (CD).

В настоящем раскрытии было дополнительно обнаружено, что наслаивание или связывание слоя целлюлозного наружного материала с термопластичным эластомерным слоем слоистого материала путем термосварки, адгезивного связывания или связывания под действием давления является единственной требуемой стадией получения растяжимых эластичных слоистых материалов, но ее одной недостаточно для придания им характеристик тканеподобной поверхности. Ослабление перед наслаиванием и растяжение после наслаивания или ослабление после наслаивания и последующее растяжение можно также осуществлять должным образом для получения улучшенной механической прочности и тканеподобного внешнего вида.

В других вариантах осуществления наружные материалы являются отличными от нетканых наружных материалов, в том числе материалов, таких как связанные кардочесанные полотна, полотна, полученные аэродинамическим холстоформованием, полотна коформ, полотна, полученные водоструйным скреплением, полотна мелтблаун, полотна спанбонд и их комбинации, известных в области нетканых полотен.

Соответственно, в одном аспекте настоящее раскрытие относится к многослойному эластичному слоистому материалу. Эластичный слоистый материал содержит: первый слой термопластичной эластомерной пленки, характеризующийся необратимой деформацией менее 40% после 150% удлинения, при этом термопластичная эластомерная пленка содержит термопластичный эластомер на основе полиолефина и стироловый блок-сополимер; первый слой пластика, прикрепленный к первой поверхности слоя термопластичной эластомерной пленки, при этом слой пластика характеризуется необратимой деформацией, превышающей необратимую деформацию слоя эластомерной пленки по меньшей мере на 50%, и наружный материал прикреплен ко второй поверхности слоя термопластичной эластомерной пленки.

В другом аспекте настоящее раскрытие относится к способу получения эластичного слоистого материала, при этом способ включает: осуществление совместной экструзии по меньшей мере одного слоя термопластичной эластомерной пленки по меньшей мере с одним слоем пластика на первой поверхности по меньшей мере одного слоя термопластичной эластомерной пленки и наслаивание по меньшей мере одного наружного материала на вторую поверхность по меньшей мере одного слоя термопластичной эластомерной пленки с получением эластичного слоистого материала, при этом первый слой термопластичной эластомерной пленки характеризуется необратимой деформацией менее 40% после 150% удлинения и содержит термопластичный эластомер на основе полиолефина, стироловый блок-сополимер и средство, повышающее прочность, при этом слой пластика характеризуется необратимой деформацией, превышающей необратимую деформацию слоя эластомерной пленки по меньшей мере на 50%, и где слой пластика содержит один из полукристаллического или аморфного полимера; растяжение эластичного слоистого материала в одном или обоих из машинного направления или поперечного направления; и расслабление растянутого эластичного слоистого материала.

ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

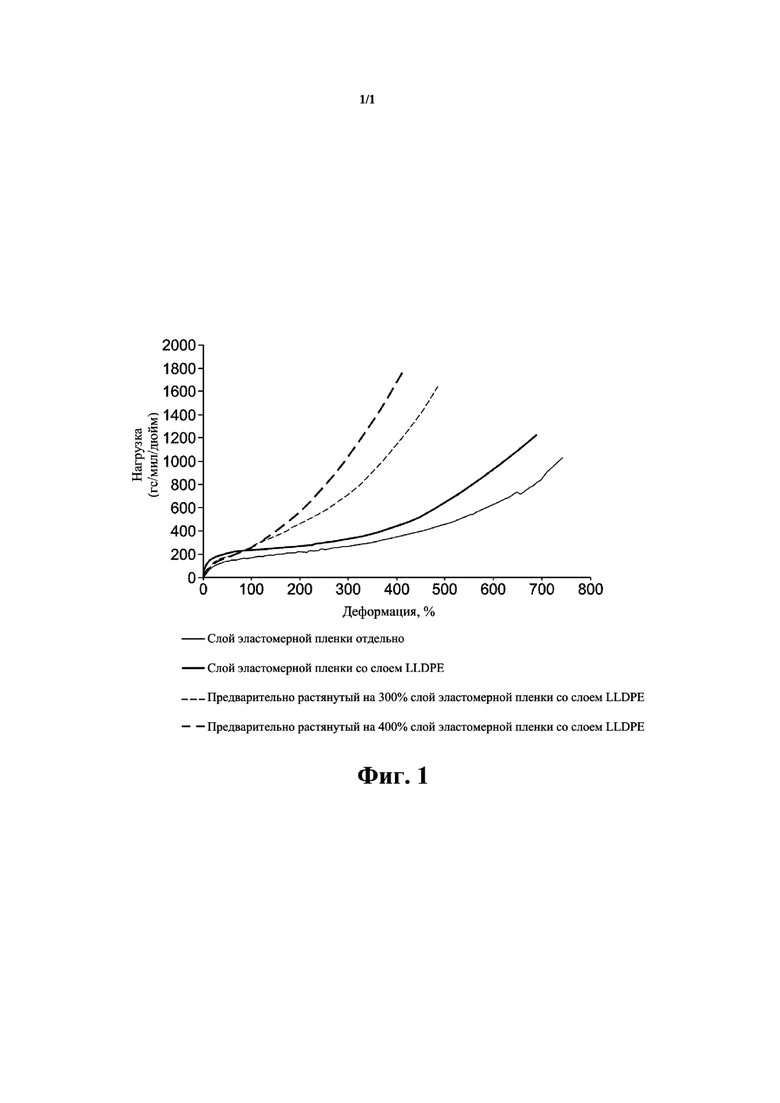

На фиг. 1 изображена кривая зависимости деформации от напряжения для слоя эластомерной пленки, эластичной многослойной пленки, выполненной из слоя эластомерной пленки, прикрепленного к слою линейного полиэтилена низкой плотности (LLDPE), и эластичной многослойной пленки, выполненной из слоя эластомерной пленки, прикрепленного к слою LLDPE, который исходно был растянут на 300% и 400% в машинном направлении и оставлен для расслабления.

ПОДРОБНОЕ ОПИСАНИЕ

Определения

Используемые в данном документе термины «полимер» и «полимерный» в целом включают без ограничения гомополимеры, coполимеры, такие как, например, блок-, привитые, статистические и чередующиеся сополимеры, терполимеры и т.д., и их смеси и модификации. Кроме того, если иное не имеет конкретных ограничений, термин «полимер» включает все возможные пространственные конфигурации молекулы. Данные конфигурации включают без ограничения изотактические, синдиотактические и статистические симметрии.

Используемый в данном документе термин «нетканый материал» относится к материалу, выполненному из синтетических полимерных волокон, таких как волокна из синтетических полиолефинов (например, полипропилена, полиэтилена, полибутена и сополимеров с атомами углерода не более C12 и т.п.) и/или природных волокон, таких как целлюлозные волокна, связанных вместе путем химической, механической, тепловой обработки или обработки растворителем. «Нетканый материал» также имеет структуру отдельных волокон или нитей, которые переслаиваются, но без возможности идентификации, как в трикотажной ткани. «Нетканый материал» образуется в ходе многих процессов, таких как, например, мелтблаун-процессы, спанбонд-процессы, процессы получения связанного кардочесанного полотна, процесс водоструйного скрепления.

«Связанное кардочесанное полотно», или «BCW», относится к нетканому полотну, образованному посредством процессов кардочесания, известных специалистам в данной области, а также описанных, например, в патенте США № 4488928, включенном в данный документ посредством ссылки в той степени, в которой он совместим с настоящим раскрытием. В процессе кардочесания можно использовать смесь штапельных волокон, связывающих волокон и, возможно, другие связующие компоненты, такие как клей. Эти компоненты образуют объемный клубок, который расчесывают или иначе обрабатывают для получения практически однородного базового веса. Это полотно нагревают или иначе обрабатывают для активации какого-либо адгезивного компонента, что в результате приводит к объединенному, высококачественному нетканому материалу.

Используемый в данном документе термин «коформ» представляет собой полимерный материал мелтблаун, к которому могут быть добавлены волокна или другие компоненты. В наиболее общем смысле, коформ может быть получен при наличии по меньшей мере одной экструзионной головки для мелтблауна, расположенной вблизи желоба, через который при образовании полотна к материалам мелтблаун добавляют другие материалы. Эти «другие материалы» могут представлять собой натуральные волокна, сверхвпитывающие частицы, натуральные полимерные волокна (например, из вискозы) и/или синтетические полимерные волокна (например, из полипропилена или сложного полиэфира). Волокна могут иметь штапельную длину. Материал коформ может содержать целлюлозный материал в количестве от приблизительно 10% по весу до приблизительно 80% по весу, как, например, от приблизительно 30% по весу до приблизительно 70% по весу. Например, в одном варианте осуществления материал коформ может быть изготовлен так, что он содержит волокна древесной массы в количестве от приблизительно 40% по весу до приблизительно 60% по весу.

Термин «полученное водоструйным скреплением полотно» в соответствии с настоящим раскрытием относится к полотну, которое было подвергнуто воздействию колончатых струй текучей среды, вызывающих спутывание волокон. Водоструйное скрепление полотна, как правило, увеличивает прочность полотна. В одном аспекте волокна древесной массы можно скреплять посредством водоструйного скрепления с получением материала из непрерывных нитей, такого как «полотно спанбонд». Полученное водоструйным скреплением полотно, в результате приводящее к нетканому композиту, может содержать волокна древесной массы в количестве от приблизительно 50% по весу до приблизительно 80% по весу, например, в количестве приблизительно 70% по весу. Вышеописанные композитные полотна, скрепленные посредством водоструйного скрепления, являются коммерчески доступными от Kimberly-Clark Corporation под наименованием HYDROKNIT®. Водоструйное скрепление описано, например, в патенте США № 5389202, выданном Everhart.

Используемый в данном документе термин «процесс по технологии мелтблаун» представляет собой процесс образования нетканого полотна, при котором расплавленные полимерные смолы экструдируют и вытягивают нагретым воздухом с высокой скоростью с образованием тонких нитей. Нити охлаждают и собирают в виде полотна на движущейся решетке. Процесс похож на процесс спанбонд, но волокна, полученные с помощью процесса мелтблаун, намного тоньше и обычно измеряются в микрометрах.

Используемый в данном документе термин «спанбонд» представляет процесс образования нетканого полотна, при котором нити были экструдированы, вытянуты и уложены на движущуюся решетку с образованием полотна. Термин «спанбонд» часто заменяют термином «спанлэйд», но в промышленности для обозначения конкретного процесса образования полотна традиционно были признаны термины «спанбонд» или «полученный с помощью технологии спанбонд». Это необходимо для проведения различий между данным процессом образования полотна и двумя другими формами образования полотна спанлэйд, которыми являются процессы по технологии мелтблаун и флешспиннинг.

Используемый в данном документе термин «композит из спанбонда/мелтблауна» представляет собой слоистый композит, определяемый многослойной тканью, которая обычно выполнена из различных перемежающихся слоев полотен спанбонд («S») и полотен мелтблаун («М»): SMS, SMMS, SSMMS и т.д.

Полотна, полученные аэродинамическим холстоформованием, образуются в процессе формования воздухом, в котором получают волокнистый нетканый слой. В процессе суховоздушной укладки пучки малых волокон, имеющих типичные значения длины в диапазоне от приблизительно 3 до приблизительно 52 миллиметров (мм), разделяются и захватываются в подаваемый воздух, а затем укладываются на формовочную решетку, обычно с помощью подачи вакуума. Случайным образом уложенные волокна затем связывают друг с другом с использованием, например, горячего воздуха или распыляемого клея. Изготовление уложенных воздухом нетканых композитов хорошо определено в литературе и документировано в данной области техники. Примеры включают процесс DanWeb, описанный в патенте США 4640810, выданном Laursen et al. и переуступленном Scan Web of North America Inc.; процесс Кройера, описанный в патенте США № 4494278, выданном Kroyer et al., и патенте США № 5527171, выданном Soerensen и переуступленном Niro Separation после предъявления; способ согласно патенту США № 4375448, выданному Appel и et al. и переуступленному Kimberly-Clark Corporation, или другие аналогичные способы.

Используемые в данном документе термины «ослаблять», «ослабление», «ослабленный» относятся к потере прочности/жесткости в пределах наружного материала путем разрыхления/разрыва волокнистого материала. Как правило, наружные материалы, которые ослаблены с использованием способов, описанных в данном документе, включают ослабленные области или зазоры. Например, наружный материал можно получать или прикреплять к слою эластомерной пленки таким способом, при котором обеспечиваются канавки и/или линии разрушения в машинном направлении (MD) наружного материала, которые могут быть видны при растягивании в поперечном направлении (CD).

Используемые в данном документе термины «машинное направление» или MD относятся к направлению по длине ткани в направлении, в котором она производится. Термины «поперечное машинное направление», «поперечное направление», «поперечно направленный» или CD относятся к направлению по ширине тканого материала, т.е. к направлению, обычно перпендикулярному MD.

Используемый в данном документе термин «слоистый материал» относится к композитной структуре из двух или более слоев листового материала, которые были соединены друг с другом в ходе стадии связывания, например, посредством адгезивного связывания, термосварки, точечного связывания, связывания под действием давления, экструзионного нанесения покрытия, экструзионного наслаивания или ультразвукового связывания. В особенно подходящем варианте осуществления слои совместно экструдируют с образованием многослойного эластичного слоистого материала.

Используемый в данном документе термин «эластомерный» и «эластичность» будет взаимозаменяемым с термином «эластичный» и относится к листовому материалу, который может быть удлинен по меньшей мере на 25 процентов своей длины в расслабленном состоянии и который после прекращения действия приложенной силы восстановит по меньшей мере 10 процентов своего удлинения. В целом желательно, чтобы эластомерный материал или композит мог удлиняться по меньшей мере на 100 процентов, желательнее по меньшей мере на 300 процентов и даже желательнее по меньшей мере на 400 процентов своей длины в расслабленном состоянии и восстанавливать после прекращения действия приложенной силы по меньшей мере 50 процентов своего удлинения.

Используемый в данном документе термин «термопластичный» относится к полимеру, который может быть перерабатываемым из расплава.

Используемый в данном документе термин «воздухопроницаемый» относится к проницаемому для водяных паров материалу. Скорость проникновения водяных паров (WVTR) или скорость проникновения влаги (MVTR) измеряют в граммах на квадратный метр за 24 часа, и их считают эквивалентными показателями воздухопроницаемости. Термином «воздухопроницаемый» желательно обозначать материал, который является проницаемым для водяных паров, имеющий минимальное значение WVTR желательно приблизительно 100 г/м2/24 часа, более предпочтительно более чем приблизительно 300 г/м2/24 часа, а еще более предпочтительно более чем приблизительно 1000 г/м2/24 часа.

В одном аспекте значение WVTR для ткани дает представление о комфортности ношения ткани. Зачастую в средствах личной гигиены применяют воздухопроницаемые материалы, предпочтительно имеющие более высокие значения WVTR, которые в более типичном случае превышают приблизительно 1200 г/м2/24 часа, 1500 г/м2/24 часа, 1800 г/м2/24 часа или даже превышают 2000 г/м2/24 часа.

Используемые в данном документе термины «непроницаемый» или «воздухонепроницаемый» относятся к любому материалу, который не подпадает под определение «воздухопроницаемого», приведенное выше.

Используемый в данном документе термин «остаточная деформация» относится к сохраняющемуся удлинению образца материала после удлинения и восстановления, т.е. после того, как материал вытянули и позволили ему возвратиться в исходное состояние в ходе испытания при циклических нагрузках.

Используемый в данном документе термин «необратимая деформация» представляет собой процентную меру (%) величины удлинения, при которой напряжение становится нулевым на графике зависимости % удлинения от напряжения. Идеальный эластичный материал, такой как пружина, будет иметь нулевую необратимую деформацию, поскольку кривая сокращения будет проходить через начало координат. Как определено в данном документе, необратимую деформацию измеряют после 150% удлинения материала. Например, образец материала с исходной рабочей длиной 1 дюйм, который растягивают до 150% удлинения и расслабляют обратно до длины приблизительно 1,2 дюйма, характеризуется необратимой деформацией 20%, как определено в данном документе.

Эти измерения проводят с использованием испытания на удлинение полоски, которое по сути соответствует техническим условиям в ASTM D5459-95. В частности, в данном испытании используются два зажима, каждый из которых содержит две губки, при этом каждая губка имеет наружную поверхность, соприкасающуюся с образцом. Зажимы удерживают материал в одной и той же плоскости, обычно вертикально, на расстоянии 1 дюйма, и перемещают ползун с заданной скоростью растягивания. Размер образца составляет 4 дюйма на 3/8 дюйма (101,6 мм на 9,525 мм), а наружная поверхность губки имеет высоту 1 дюйм и ширину 3 дюйма, и скорость перемещения ползуна составляет 20 дюйм/мин. Образец закрепляют в раме для электромеханического испытания MTS (Mechanical Test Systems), обладающей возможностью сбора данных. Испытание проводят в условиях окружающей среды как в поперечном направлении, так и в машинном направлении (CD и MD). Результаты записывают в виде среднего значения по меньшей мере для пяти образцов.

Настоящее раскрытие в целом относится к многослойным эластичным слоистым материалам, содержащим слой термопластичной эластомерной пленки и слой пластика, и дополнительно содержащим наружный материал, прикрепленный к слою эластомерной пленки. В некоторых вариантах осуществления слои эластомерной пленки и пластика совместно экструдируют вместе, растягивают, а затем расслабляют, и дополнительно наслаивают наружный материал на слой эластомерной пленки в течение или после процесса совместной экструзии или путем применения процесса связывания растяжением, с обеспечением в результате эластичных слоистых материалов с повышенной общей прочностью и эластичностью, и кроме того, в некоторых вариантах осуществления, улучшенным тканеподобным внешним видом наружной поверхности. Соответственно, эластичные слоистые материалы согласно настоящему раскрытию могут обеспечивать более прочные и более эластичные области в средствах личной гигиены, таких как подгузники, трусы для приучения к горшку, одежда для купания, впитывающие трусы, изделия для взрослых, страдающих недержанием, и гигиенические изделия для женщин, такие как гигиенические прокладки для женщин, салфетки и ежедневные прокладки.

Как правило, эластичные слоистые материалы согласно настоящему раскрытию содержат слой термопластичной эластомерной пленки, прикрепленный к слою пластика. В некоторых вариантах осуществления слоистые материалы содержат более одного слоя термопластичной эластомерной пленки и/или более одного слоя пластика. Например, в некоторых вариантах осуществления слоистый материал содержит первый слой термопластичной эластомерной пленки, прикрепленный к первому слою пластика, и второй слой термопластичной эластомерной пленки, прикрепленный к первому слою пластика, противоположному первой термопластичной эластомерной пленке. Кроме того, в других вариантах осуществления два отдельных слоя пластика могут находиться между слоями термопластичной эластомерной пленки или прикрепляться к ним. Следует понимать, что более двух слоев пластика и/или более двух слоев термопластичной эластомерной пленки, например три, четыре, пять или даже более слоев пластика и/или термопластичной эластомерной пленки, можно применять в слоистых материалах без отклонения от объема настоящего раскрытия.

Слои термопластичной эластомерной пленки для применения в эластичных слоистых материалах согласно настоящему раскрытию имеют базовый вес от приблизительно 10 г/м2 до приблизительно 300 г/м2, в том числе от приблизительно 20 г/м2 до приблизительно 150 г/м2 и в том числе от приблизительно 30 г/м2 до приблизительно 100 г/м2.

В настоящем раскрытии можно применять любое множество термопластичных эластомерных полимеров, таких как сложные эластомерные полиэфиры, эластомерные полиуретаны, эластомерные полиамиды, эластомерные сополимеры, эластомерные полиолефины и т.д.

В особенно подходящих вариантах осуществления слой термопластичной эластомерной пленки содержит комбинацию термопластичных эластомеров на основе полиолефина и стироловых блок-сополимеров.

Примеры термопластичных эластомеров на основе полиолефина, подходящих для применения в слоях эластомерной пленки, включают, в числе прочих, кристаллический полиолефин, например гомополимер или сополимер α-олефина с 1—20 атомами углерода и в том числе 1—12 атомами углерода.

Примеры кристаллических полиолефинов включают гомополимеры и сополимеры, описанные ниже.

(1) Гомополимер этилена.

Гомополимер этилена может быть получен посредством любого процесса при низком давлении среды и процесса при высоком давлении среды.

(2) Сополимеры этилена и не более 10 мол. % α-олефинов, отличных от этилена, или виниловых мономеров, таких как винилацетат и этилакрилат; примеры включают сополимер этилена и октена, доступный как Engage 8407 или Engage 8842 (Dow Chemical, Хьюстон, Техас).

(3) Гомополимер пропилена; примеры включают ударопрочный сополимер полипропилена PP7035E4 и статистический сополимер полипропилена PP9574E6 (Exxon Mobil, Хьюстон, Техас).

(4) Статистические сополимеры пропилена и не более 10 мол. % α-олефинов, отличных от пропилена.

(5) Блок-сополимеры пропилена и не более 30 мол. % α-олефинов, отличных от пропилена.

(6) Гомополимер 1-бутена.

(7) Статистические сополимеры 1-бутена и не более 10 мол. % α-олефинов, отличных от 1-бутена.

(8) Гомополимер 4-метил-1-пентена.

(9) Статистические сополимеры 4-метил-1-пентена и не более 20 мол. % α-олефинов, отличных от 4-метил-1-пентена.

Примеры α-олефинов включают этилен, пропилен, 1-бутен, 4-метил-1-пентен, 1-гексен и 1-октен.

Иллюстративные коммерчески доступные термопластичные эластомеры на основе полиолефина для применения в слоях эластомерной пленки включают VISTAMAXX™ (эластомер на основе полипропилена, доступный от ExxonMobil Chemical, Хьюстон, Техас), INFUSE™ (блок-сополимеры олефинов, доступные от Dow Chemical Company, Мидленд, Мичиган), VERSIFY™ (сополимеры пропилена и этилена), например VERSIFY™ 4200 и VERSIFY™ 4300 (Dow Chemical Company, Мидленд, Мичиган), ENGAGE™ (сополимер этилена и октана, доступный от Dow Chemical, Хьюстон, Техас), а также NOTIO 0040 и NOTIO 3560 (доступны от Mitsui Chemical (США), Нью-Йорк, Нью-Йорк). В одном особенно подходящем варианте осуществления термопластичным эластомером на основе полиолефина является VISTAMAXX™ 6102FL.

В альтернативном варианте осуществления термопластичный эластомер может представлять собой термопластичные эластомеры на основе сложных эфиров/простых эфиров или термопластичные полиуретаны, в том числе эластомеры PEBAX®, представляющие собой полиамидные блок-сополимеры (коммерчески доступные от Arkema, Франция).

Слои термопластичной эластомерной пленки обычно содержат более 50% по весу термопластичного эластомера и, в частности, более 50% по весу термопластичного эластомера на основе полиолефинов, в том числе более 55% по весу, в том числе более 60% по весу, в том числе более 65% по весу, в том числе более 70% по весу, в том числе более 75% и в том числе более 80% по весу термопластичного эластомера. В подходящих вариантах осуществления слой термопластичной эластомерной пленки содержит 50% по весу термопластичного эластомера. В еще одних подходящих вариантах осуществления слой термопластичной эластомерной пленки содержит приблизительно 62% по весу термопластичного эластомера. В еще одних подходящих вариантах осуществления слой термопластичной эластомерной пленки содержит приблизительно 65% по весу термопластичного эластомера. В прочих подходящих вариантах осуществления слой термопластичной эластомерной пленки содержит приблизительно 82% по весу или даже приблизительно 83% по весу или даже приблизительно 90% по весу термопластичного эластомера.

Если слой термопластичной эластомерной пленки содержит термопластичные эластомеры на основе полиолефина, слой термопластичной эластомерной пленки может дополнительно содержать стироловый блок-сополимер.Неожиданно было обнаружено, что добавление стироловых блок-сополимеров обеспечивает улучшение механической прочности пленки. С учетом этих улучшенных функциональных и структурных характеристик слои термопластичной эластомерной пленки обеспечивают возможность производства средств личной гигиены, таких как подгузники одноразового использования, трусы для приучения к горшку и тому подобное, с улучшенными функциями удобства, прочности и плотного прилегания. Более конкретно, в некоторых вариантах осуществления слои термопластичной эластомерной пленки с улучшенной механической прочностью позволяют снизить базовый вес, поскольку в средстве личной гигиены применяется меньше наружных материалов. Кроме того, слои термопластичной эластомерной пленки характеризуются улучшенными свойствами устойчивости к протыканию. Как определено в данном документе, «свойства устойчивости к протыканию» в целом относятся к стойкости или жесткости пленки при сопротивлении слоя пленки разрыву в ходе использования, как, например, к способности слоя пленки к сопротивлению протыканию пальцем пользователя.

Иллюстративные стироловые блок-сополимеры для применения с термопластичными эластомерами включают гидрогенизированные полиизопреновые полимеры, такие как стирол-этиленпропилен-стирол (SEPS), стирол-этиленпропилен-стирол-этиленпропилен (SEPSEP), гидрогенизированные полибутадиеновые полимеры, такие как стирол-этиленбутилен-стирол (SEBS), стирол-этиленбутилен-стирол-этиленбутилен (SEBSEB), стирол-бутадиен-стирол (SBS), стирол-изопрен-стирол (SIS), стирол-изопрен-бутадиен-стирол (SIBS), гидрогенизированный полиизопреновый/бутадиеновый полимер, такой как стирол-этилен-этиленпропилен-стирол (SEEPS), и гидрогенизированные винил-полиизопреновые/гидрогенизированные полиизопрен/полистирольные триблок-сополимеры, такие как коммерчески доступный HYBRAR™ 7311 (Kuraray America, Inc., Хьюстон, Техас), и их комбинации. Конфигурации блок-сополимеров, такие как диблок, триблок, мультиблок, звездообразная и радиальная, также предусмотрены в настоящем раскрытии. В ряде случаев требуемыми могут быть блок-сополимеры с более высокой молекулярной массой. Блок-сополимеры доступны от Kraton Polymers U.S. LLC, Хьюстон, Техас, под названиями, например, Kraton MD6716, Kraton D1102, Kraton SIBS D1102, Kraton D1184, Kraton FG1901 и Kraton FG1924, а также от Septon Company of America, Пасадена, Техас, под названиями Septon 8007, Septon V9827 и Septon 9618. К другим возможным поставщикам таких полимеров относится Dynasol из Испании. В частности, триблок-сополимер Kraton MD6716 SEBS является особенно подходящим для настоящего раскрытия.

Слои термопластичной эластомерной пленки в целом могут содержать от приблизительно 15% до приблизительно 40% по весу стиролового блок-сополимера, в том числе приблизительно 30% по весу стиролового блок-сополимера.

Неожиданно было обнаружено, что слои термопластичной эластомерной пленки для применения в эластичных слоистых материалах согласно настоящему раскрытию имеют предел прочности, который больше на величину от 40% до приблизительно 100%, чем у слоя термопластичной эластомерной пленки без стиролового блок-сополимера. В некоторых вариантах осуществления слои пленок имеют предел прочности, который больше на величину от приблизительно 50% до приблизительно 80%, чем у слоя термопластичной эластомерной пленки без стиролового блок-сополимера.

В особенно подходящих вариантах осуществления для дополнительного улучшения прочности слоев термопластичной эластомерной пленки слои пленок могут дополнительно содержать средство, повышающее прочность. Как определено в данном документе, «средство, повышающее прочность» относится к физически составленным суперконцентрату или смеси органических полимеров и до 10% по весу неорганических частиц, которые могут усиливать смеси термопластичного эластомера и стиролового блок-сополимера или делать слой термопластичной эластомерной пленки более прочным, что выражается в увеличении прочности на растяжение при разрыве с уменьшением удлинения при разрыве без нарушения свойств эластичности, выражающегося в гистерезисе и остаточной деформации после 150% удлинения.

Подходящие средства, повышающие прочность, включают неорганические глины, а в подходящих вариантах осуществления включают, например, монтмориллониты полимерного сорта, которые представляют собой алюмосиликатные минералы высокой степени чистоты, известные под названием филлосиликаты. Монтмориллониты имеют листовидную или пластинчатую структуру. Хотя их размеры в направлениях длины и ширины можно измерить в сотнях нанометров, толщина минерала составляет всего лишь один нанометр. В результате отдельные листы имеют соотношения сторон (длина/ширина (д/ш) или толщина/диаметр (т/д)), варьирующие от приблизительно 200 до приблизительно 1000, а в особенно подходящих вариантах осуществления от приблизительно 200 до приблизительно 400.

В некоторых вариантах осуществления средства, повышающие прочность, представляют собой частицы неорганической глины, как, например, Nanocor I.44P (доступна от Nanocor, Хоффман-Эстейтс, Иллинойс), имеющие средний размер частиц менее 20 микрон в диаметре, в том числе от приблизительно 10 микрон до приблизительно 15 микрон в диаметре, и в особенно подходящих вариантах осуществления приблизительно 13 микрон в диаметре. В других вариантах осуществления средства, повышающие прочность, представляют собой смеси неорганической глины и полипропилена, как, например, маточная смесь Nanocor PP (доступна от Nanocor, Хоффман-Эстейтс, Иллинойс).

Слои термопластичной эластомерной пленки в целом могут содержать от приблизительно 2% до приблизительно 10% по весу средства, повышающего прочность, в том числе от приблизительно 3% до приблизительно 8% по весу и в том числе от приблизительно 3% до приблизительно 5% по весу средства, повышающего прочность.

Слои термопластичной эластомерной пленки могут дополнительно содержать средства для улучшения технологических свойств и/или средства, повышающие клейкость, связанные с эластомерными полимерами, известными в области изготовления пленок.

В некоторых вариантах осуществления слои термопластичной эластомерной пленки могут практически не содержать карбоната кальция. В данном контексте, и если не указано иное, термин «практически не содержит» означает, что содержание карбоната кальция в слоях термопластичной эластомерной пленки меньше его функционального количества, как правило, менее 1%, в том числе менее 0,5%, в том числе менее 0,1%, в том числе менее 0,05%, в том числе менее 0,015%, в том числе менее 0,001%, а также в том числе ноль процентов по общему весу слоя термопластичной эластомерной пленки.

Ввиду того, что данные слои термопластичной эластомерной пленки практически не содержат частиц наполнителя, таких как карбонат кальция, в некоторых вариантах осуществления пленки являются непроницаемыми для воздуха. Однако следует понимать, что в альтернативных вариантах осуществления слои пленок могут быть получены воздухопроницаемыми.

Слои термопластичной эластомерной пленки, применяемые в эластичных слоистых материалах, характеризуются необратимой деформацией после 150% удлинения, составляющей менее 40%, в том числе необратимой деформацией после 150% удлинения, составляющей менее 30%, и в том числе необратимой деформацией после 150% удлинения, составляющей менее 20%.

Эластичные слоистые материалы согласно настоящему раскрытию дополнительно содержат слой пластика. Слой пластика эластичных слоистых материалов содержит полукристаллические или аморфные полимеры. Подходящие полукристаллические полимеры для применения в слоях пластика включают полиолефин, сополимеры на основе полиолефина, сложные полиэфиры и их комбинации.

Соответственно, слои пластика содержат от приблизительно 5% по весу до приблизительно 50% по весу полукристаллического или аморфного полимера, в том числе от приблизительно 10% по весу до приблизительно 40% по весу полукристаллического или аморфного полимера и в том числе от приблизительно 15% по весу до приблизительно 35% по весу полукристаллического или аморфного полимера.

Следует понимать, что для обеспечения преимущественных физических свойств эластичных слоистых материалов согласно настоящему раскрытию слой пластика должен характеризоваться большей необратимой деформацией, чем слой термопластичной эластомерной пленки эластичного слоистого материала. Соответственно, слои пластика для применения в эластичных слоистых материалах согласно настоящему раскрытию характеризуются необратимой деформацией после 150% удлинения, составляющей более 50%, в том числе более 60%, в том числе более 70%, в том числе более 75% в том числе более 80%, в том числе более 85% и в том числе более 90%.

Многослойные эластичные слоистые материалы дополнительно включают наружный материал, прикрепленный к слою термопластичной эластомерной пленки. В одном варианте осуществления наружный материал представляет собой нетканый наружный материал, например связанное кардочесанное полотно, полотно, полученное аэродинамическим холстоформованием, полотно коформ, полотно, полученные водоструйным скреплением, полотно мелтблаун, полотно спанбонд и их комбинации, обычно применяемые в области эластичных слоистых материалов.

В другом варианте осуществления наружный материал представляет собой целлюлозный материал, и, в частности, ослабленный целлюлозный материал. Ослабленный целлюлозный материал предусматривает слоистые материалы, имеющие улучшенный тканеподобный внешний вид, без применения дорогостоящих нетканых наружных материалов. В одном варианте осуществления целлюлозный материал представляет собой полотно на основе бумаги, поскольку оно обеспечивает по существу способность подниматься эластичному слоистому материалу и дополнительно способность впитывать воду. Соответственно, при рассмотрении целлюлозного материала по всей настоящей заявке следует понимать, что целлюлозный материал может в подходящем случае представлять собой ткань, однако, в качестве альтернативы, он может представлять собой любой другой целлюлозный материал, известный из уровня техники.

Базовый вес целлюлозного материала в целом может варьировать, как, например, от приблизительно 2 грамм на квадратный метр (г/м2) до 20 г/м2, в некоторых вариантах осуществления от приблизительно 5 г/м2 до приблизительно 15 г/м2 и в некоторых вариантах осуществления от приблизительно 8 г/м2 до приблизительно 12 г/м2. Целлюлозные материалы с более низким базовым весом могут быть предпочтительными в некоторых вариантах применения. Например, материалы с более низким базовым весом могут обеспечивать еще более значительно снижение затрат без ухудшения характеристик.

Волокна, подходящие для получения целлюлозного материала и, в частности, материала из полотна на основе бумаги, включают любые природные или синтетические целлюлозные волокна, в том числе без ограничения недревесные волокна, такие как хлопок, абака, кенаф, трава сабаи, лен, эспарто, солома, джут, конопля, багасса, волокна из отходов молочая, волокна из бамбука, волокна из водорослей, волокна из кукурузной соломы и волокна из листьев ананаса; и древесные волокна или волокна древесной массы, такие как полученные из лиственных и хвойных деревьев, в том числе волокна древесины мягких пород, такие как волокна из крафт-массы из северной и южной древесины мягких пород; волокна древесины твердых пород, таких как эвкалипт, клен, береза и осина. Волокна древесной массы можно получать в формах с высоким выходом продукта или низким выходом продукта и их можно варить при помощи любого известного способа, в том числе способов крафт-сульфитной варки с высоким выходом продукта и других известных способов варки.

В целом, любой способ, с помощью которого можно образовывать волокнистое полотно, можно использовать для образования целлюлозного материала. Например, в способе производства бумаги можно использовать крепирование, влажное крепирование, двойное крепирование, тиснение, мокрое прессование, прессование в воздушной среде, сквозную сушку воздухом, сквозную сушку воздухом с крепированием, сквозную сушку воздухом без крепирования, воздушную укладку, способы по технологии коформ, а также другие стадии, известные из уровня техники.

Можно применять химически обработанные природные целлюлозные волокна, такие как мерсеризованные древесные массы, химически упрочненные или сшитые волокна или сульфированные волокна. Для хороших механических свойств в применении волокон из области производства бумаги может быть желательным, чтобы волокна были относительно неповрежденными и в основном неочищенными или лишь слегка очищенными. Поскольку возможно применение переработанных волокон, сырые волокна являются в целом применимыми вследствие их механических свойств и отсутствия примесей. Можно применять мерсеризованные волокна, регенерированные целлюлозные волокна, целлюлозу, переработанную микроорганизмами, и другой целлюлозный материал или производные целлюлозы. Подходящие волокна из области производства бумаги также могут включать переработанные волокна, сырые волокна или их смеси. В определенных вариантах осуществления волокна, обладающие высоким объемом и хорошими свойствами сжатия, могут характеризоваться степенью помола по канадскому стандарту, составляющую по меньшей мере 200, более конкретно по меньшей мере 300, еще более конкретно по меньшей мере 400 и наиболее конкретно по меньшей мере 500.

Другие волокна из области производства бумаги, которые можно применять в настоящем раскрытии, включают волокна с разрывами бумаги или переработанные волокна и волокна с высоким выходом продукта. Волокна древесной массы с высоким выходом продукта являются такими волокнами из области производства бумаги, которые получают с помощью способов варки, обеспечивающих выход 65% или более, более конкретно 75% или более и еще более конкретно от приблизительно 75% до приблизительно 95%. Выход представляет собой получаемое в результате количество обработанных волокон, выражаемое как процент от исходной массы древесины. С помощью таких способов варки получают беленную химикотермомеханическую древесную массу (BCTMP), химикотермомеханическую древесную массу (CTMP), термомеханическую древесную массу с прикладыванием давления (PTMP), термомеханическую древесную массу (TMP), термомеханическую химическую древесную массу (TMCP), сульфитные древесные массы с высоким выходом продукта и крафт-древесные массы с высоким выходом продукта, все из которых дают в результате волокна с высокими уровнями лигнина. Волокна с высоким выходом продукта хорошо известны благодаря своей прочности как в сухом, так и во влажном состояниях по сравнению с обычными химически сваренными волокнами.

В некоторых подходящих вариантах осуществления с целью получения растяжимых эластичных слоистых материалов с ослабленными областями, целлюлозный материал следует ослаблять в очень тонкую структуру (например, ослабленную структуру, имеющую интервал от приблизительно 0,125 мм до приблизительно 5 мм, в том числе от приблизительно 0,125 мм до приблизительно 1 мм и в том числе от приблизительно 0,25 мм до приблизительно 0,75 мм), так что полученные модуль упругости и толщина целлюлозного материала были в три раза меньше или еще меньше таковых слоя термопластичной эластомерной пленки. Это равноценно высказыванию, что энергия деформации/напряжения в пределах слоя пленки составляет по меньшей мере одну треть таковой в целлюлозном материале, так что слой пленки выполняет главную роль в процессе деформации слоистого материала, что сводит к минимуму или устраняет критическое разрушение и большие зазоры в пределах (например, целлюлозного) слоя(ев) поверхности эластичного слоистого материала.

В одном варианте осуществления целлюлозный материал можно ослаблять путем тиснения материала с применением любого способа, известного из области тиснения и как дополнительно описано, например, что касается листов изделия на основе бумаги, раскрытых в любом из следующих: патента США № 4514345, выданного Johnson et al. 30 апреля 1985 года; патента США № 4528239, выданного Trokhan 9 июля 1985 года; патента США № 5098522, выданного 24 марта 1992 года; патента США № 5260171, выданного Smurkoski et al. 9 ноября 1993 года, патента США № 5275700, выданного Trokhan 4 января 1994 года; патента США № 5328565, выданного Rasch et al. 12 июля 1994 года; патента США № 5334289, выданного Trokhan et al. 2 августа 1994 года; патента США № 5431786, выданного Rasch et al. 11 июля 1995 года; патента США № 5496624, выданного Steltjes, Jr. et al. 5 марта 1996 года, патента США № 5500277, выданного Trokhan et al. 19 марта 1996 года; патента США № 5514523, выданного Trokhan et al. 7 мая 1996 года; патента США № 5554467, выданного Trokhan et al. 10 сентября 1996 года; патента США № 5566724, выданного Trokhan et al. 22 октября 1996 года; патента США № 5624790, выданного Trokhan et al. 29 апреля 1997 года; патента США № 5628876, выданного Ayers et al. 13 мая 1997 года, раскрытия которых включены в данный документ посредством ссылки до той меры, пока они не противоречат изложенной в данном документе информации. В особенно подходящих вариантах осуществления выполняют тиснение целлюлозного материала с применением металлического вала с рисунком напротив гладкого резинового валика для ослабления связывания между волокнами в определенных участках и обеспечения требуемой прочности целлюлозного материала. Тиснение предварительно ослабляет целлюлозный материал, предварительно ослабленный материал затем полностью ослабляют с обеспечением требуемых свойств поверхности при растяжении эластичного слоистого материала в одном или обоих из MD или CD до удлинения по меньшей мере на 50%, в том числе по меньшей мере на 100%, в том числе по меньшей мере на 150% и в том числе по меньшей мере на 200% или больше.

Дополнительное растяжение эластичного слоистого материала, в том числе целлюлозного материала, можно выполнять с применением любого средства растяжения, известного из области слоистых материалов.

Как правило, тисненный рисунок в целлюлозном материале может быть выполнен любым способом, известным из уровня техники, например, рисунки, выполненные посредством проволочной сетки, точечные рисунки, выполненные посредством круглых штырьков, треугольных штырьков, квадратных штырьков, ромбовидных штырьков, эллиптических штырьков, прямоугольных штырьков или брусковидных штырьков и их комбинаций. Кроме того, тиснение предусматривает целлюлозный материал с тисненным рисунком, имеющим интервал от приблизительно 0,125 мм до приблизительно 5 мм, в том числе от приблизительно 0,125 мм до приблизительно 1 мм и в том числе от приблизительно 0,25 мм до приблизительно 0,75 мм. Например, тиснение может представлять собой выступы, разделенные интервалами от приблизительно 0,125 мм до приблизительно 5 мм, в том числе от приблизительно 0,125 мм до приблизительно 1 мм и в том числе от приблизительно 0,25 мм до приблизительно 0,75 мм.

В еще одних вариантах осуществления целлюлозный материал можно ослаблять путем смачивания материала (отдельно или в комбинации с термопластичной эластомерной пленкой и слоем пластика в качестве эластичного слоистого материала) перед растяжением слоистого материала, как описано ниже. Более конкретно, смачивание целлюлозного материала ослабляет водородные связи, таким образом обеспечивая ослабление при растяжении целлюлозного материала и/или эластичного слоистого материала в одном или обоих из MD или CD до удлинения по меньшей мере на 50%, в том числе по меньшей мере на 100%, в том числе по меньшей мере на 150% и в том числе по меньшей мере на 200% или больше.

Для смачивания материала можно применять любые растворители, известные в области целлюлозных материалов. Например, в способах согласно настоящему раскрытию можно применять растворители, такие как вода, или спирт, или их комбинации.

В целом, при смачивании целлюлозный материал ослабляют путем смачивания до степени, при которой целлюлозный слой(и) содержит(ат) 30—150% влаги или предпочтительно от 50% до 80% влаги.

Без ослабления при растяжении, такого как только посредством тиснения или смачивания целлюлозного материала, высокопрочный целлюлозный материал будет сдерживать процесс деформации эластичного слоистого материала при растяжении, что в результате приведет к большому критическому разрыву, например, больше 10% общей площади поверхности слоистого материала с зазорами размером больше 1 мм (измерено как длина зазора в направлении растяжения) при растяжении слоистого материала до удлинения на 50%, 100% и/или 150% в одном или обоих из MD и CD. Нерегулируемое разрушение/разрыв целлюлозного материала делает слоистый материал непривлекательным с эстетической точки зрения.

Специалисту в данной области следует понимать, что поскольку приведенное выше описание ослабления и растяжения ссылается на наружный материал, представляющий собой целлюлозный материал, наружный материал вполне может представлять собой нетканый наружный материал, описанный выше, и на нетканом наружном материале может быть выполнено тиснение и/или он может быть ослаблен, как известно в данной области, без отхода от сущности и объема настоящего раскрытия.

Для получения эластичных слоистых материалов согласно настоящему раскрытию слой термопластичной эластомерной пленки и слой пластика совместно экструдируют вместе, а затем наслаивают наружный материал. Совместную экструзию материалов можно осуществлять с применением любых средств экструзии, известных в области наслаивания.

Более того, наслаивание наружного материала на слой(и) эластомерной пленки эластичного слоистого материала можно выполнять с применением любой известной методики, например, экструзионного наслаивания (описанного выше), термической сварки, ультразвуковой сварки, адгезионного связывания, связывания путем воздушной набивки, каландрового связывания и т.п. Для повышения стойкости наружного материала на слое эластомерной пленки процесс экструзионного наслаивания является предпочтительным, поскольку он обеспечивает увеличение степени контакта между расплавленной пленкой слоя эластомерной пленки и волокнами наружного материала, обеспечивая в результате лучшее связывание наружного материала на слое эластомерной пленки. Например, экструдированный эластичный слоистый материал, а также наружный материал на одной или обеих сторонах слоя эластомерной пленки можно пропускать вместе через зажим, образованный между двумя валами, оба или один из которых имеют рисунок или не имеют рисунка (т.е., гладкий вал). Необходимые температуру и давление в ходе наслаивания можно варьировать в зависимости от многих факторов, в том числе без ограничения площадь соединения рисунком, свойства полимеров, свойства волокон наружного материала и т.д.

В одном особенно подходящем варианте осуществления, если наружный материал представляет собой нетканый наружный материал, отличный от целлюлозного тканого материала, то наружный материал может быть связан растяжением со слоем термопластичной эластомерной пленки. Например, наружный материал (одна сторона или обе) может быть связан со слоем эластомерной пленки посредством нагретых прижимных валов, тогда как эластичный слоистый материал находится в растянутом состоянии, так что наружный материал может собираться и образовывать «складки» между местами, где он связывается со слоем эластомерной пленки при его втягивании. Данный процесс связывания растяжением будет активировать эластичный слоистый материал перед наслаиванием наружного материала, так что дополнительные стадии растяжения после наслаивания, описанные в данном документе, могут быть исключены.

В еще одном подходящем варианте осуществления наружный материал можно термически связать с расплавленной термопластичной эластомерной пленкой/пластиковым слоистым материалом. В одном варианте осуществления связующее смежно с экструдером пленки, так что наружный материал приводят в контакт и связывают с термопластичной эластомерной пленкой в расплавленном состоянии, поскольку пленка входит в экструдер.

В альтернативных вариантах осуществления слой термопластичной эластомерной пленки и слой пластика совместно экструдируют вместе, и на слой термопластичной эластомерной пленки можно наслаивать наружный материал с тиснением или без тиснения путем термосварки, адгезивного связывания или химического связывания. Как правило, прочность связывания между материалом наружного покрытия и слоем термопластичной эластомерной пленки должна быть достаточной во избежание расслаивания, как известно из уровня техники.

Более конкретно, в одном варианте осуществления наружный материал и термопластичную эластомерную пленку термически связывают вместе, как известно из области наслаивания. Например, в некоторых вариантах осуществления наружный материал и термопластичную эластомерную пленку термически связывают с помощью прижимных валов с рисунком, с температурами в диапазоне от приблизительно 100°C до приблизительно 350°C, в том числе от приблизительно 120°C до приблизительно 180°C, с применением значений нагружающей силы зажатия от приблизительно 1000 Н/м до приблизительно 20000 Н/м (примерно 6-112 фунтов на погонный дюйм) и с применением значений поверхностной скорости зажатия от приблизительно 5 м/мин до приблизительно 500 м/мин, в том числе от приблизительно 20 м/мин до приблизительно 200 м/мин. В подходящих вариантах осуществления при тиснении наружного материала прижимные валы с рисунком включают рисунок, меньший в масштабе по сравнению с рисунком тиснения, используемым с равномерно предварительно ослабленным материалом наружного покрытия.

В других вариантах осуществления наружный материал и термопластичную эластомерную пленку химически связывают вместе, как, например, посредством применения адгезивной композиции. Например, наружный материал и термопластичную эластомерную пленку можно адгезивно связывать с применением известных адгезивных композиций (например, композиций на основе термоплавкого клея) при добавляемых количествах в диапазоне от приблизительно 1 г/м2 до приблизительно 20 г/м2, в том числе от приблизительно 2 г/м2 до приблизительно 15 г/м2 и в том числе от приблизительно 4 г/м2 до приблизительно 8 г/м2, с применением значений нагружающей силы зажатия от приблизительно 1000 Н/м до приблизительно 20000 Н/м (примерно 6—112 фунтов на погонный дюйм) и с применением значений поверхностной скорости зажатия от приблизительно 5 м/мин до приблизительно 500 м/мин, в том числе от приблизительно 20 м/мин до приблизительно 200 м/мин.

В некоторых вариантах осуществления адгезивную композицию сначала наносят на термопластичную эластомерную пленку перед приведением в контакт и связыванием термопластичной эластомерной пленки с наружным материалом.

В еще одних вариантах осуществления наружный материал и термопластичную эластомерную пленку связывают вместе под действием давления. Как правило, при связывании под действием давления наружный материал связывают с термопластичной эластомерной пленкой под действием давления сразу же после экструзии пленки, когда пленка все еще находится в расплавленном состоянии. Настройку зажатия валом для связывания наружного материала с расплавленной эластомерной пленкой под действием давления можно обеспечить либо с помощью зафиксированного зазора зажатия, либо путем управления усилием зажатия. В первом случае, если высота или глубина штырька вала(ов) с рисунком подобна толщине слоя наружного покрытия, который измеряют при регулируемой нагрузке 364 кг/м2 (235 грамм на квадратный дюйм), номинальная величина зазора составляет от приблизительно 60% до 100% толщины пленки. Например, при наслаивании 14 г/м2 целлюлозного слоя с одной стороны пленки с базовым весом 130 г/м2 значения номинальной толщины целлюлозного материала и пленки составляют приблизительно 0,089 мм и 0,120 мм соответственно, и проволочная сетка имеет расстояние между проволоками 0,282 мм и диаметр проволоки 0,089 мм, при этом величина зазора между двумя валами с проволочной сеткой, установленной на поверхности, составляет от приблизительно 0,090 мм до 0,100 мм, что составляет от приблизительно 75% до 85% толщины пленки 0,120 мм. Для настройки управления силой зажатия ожидается, что сила зажатия находится в диапазоне от 1000 Н/м до 20000 Н/м, подобно силе зажатия, необходимой в случае термосварки.

После получения эластичного слоистого материала путем связывания наружного материала с термопластичной эластомерной пленкой наружный материал может быть ослаблен путем смачивания эластичного слоистого материала до степени, при которой слой(и) наружного покрытия содержит(ат) 30—150% влаги или предпочтительно 50%—80% влаги, и растяжения смоченного эластичного слоистого материала, как описано выше, в одном или обоих из MD или CD до удлинения по меньшей мере на 50%, по меньшей мере на 100%, по меньшей мере на 150% или даже на 200% или больше. Более конкретно, слоистый материал растягивают на от приблизительно 100% до приблизительно 600%, в том числе от приблизительно 200% до приблизительно 500% от его обычного состояния. После растяжения обеспечивают обратное расслабление эластичного слоистого материала до обычного состояния или близкого к нему.

Посредством способа растяжения/расслабления слоистого материала слой пластика слоистого материала удлиняется при исходном растяжении и затем гофрируется при расслаблении эластомерной пленки. Поскольку слой пластика гофрируется при исходном растяжении и расслаблении слоистого материала, модуль и напряжение растяжения слоистого материала в основном преобладают в слое эластомерной пленки, сохраняя достаточную эластичность, а также низкое напряжение растяжения до тех пор, пока он не растянется до диапазона растяжения, при котором гофрированный слой пластика становится плоским.

Как отмечено выше, сразу после удлинения слоя пластика, превышающего его уровень деформации при исходном растяжении, повышенный предел прочности образуется вследствие ориентации молекул и упрочнения при натяжении слоя пластика. В частности, было обнаружено, что эластичные слоистые материалы согласно настоящему раскрытию имеют конечную прочность при разрыве на 50—100% больше или даже на 100—200% больше, чем у термопластичной эластомерной пленки, применяемой отдельно.

Кроме того, при исходном растяжении и расслаблении эластичного слоистого материала, кривая зависимости деформации от растяжения может сдвигаться в более низкую область деформации, например, как показано на фиг. 1.

При осуществлении ослабления наружного материала посредством смачивания слоистого материала слоистый материал следует высушивать после растяжения и расслабления. Высушивание слоистого материала можно осуществлять посредством любого средства высушивания, известного из уровня техники, в том числе выпаривания или сушки воздухом при помощи воздушной сушилки или сушилки с сопловым обдувом. Как правило, высушенный эластичный слоистый материал будет иметь менее 10% по весу влаги, в том числе менее 5% по весу влаги и в том числе менее 2% по весу влаги.

Из подробного описания данного раскрытия будет очевидно, что возможны модификации и варианты без отступления от объема данного раскрытия, определенного в прилагаемой формуле изобретения.

ПРИМЕРЫ

Следующие неограничивающие примеры представлены для дополнительной иллюстрации настоящего раскрытия.

ПРИМЕР 1

В данном примере получали многослойные эластичные слоистые материалы, содержащие слой пластика, расположенный между двумя слоями термопластичной эластомерной пленки, с наружным материалом.

В частности, трехслойная конфигурацию слоистых материалов с наружным материалом получали с применением системы совместной экструзии с трехслойным блоком подачи. Для получения наружных слоев термопластичной эластомерной пленки смешивали в сухом виде смолы, в том числе VISTAMAXX™ 6102FL, доступный от Exxon Mobil, Хьюстон, Техас; и Kraton MD6716, доступный от Kraton Polymers, Хьюстон, Техас, 70% и 30%, соответственно. Полученную в результате смесь загружали в экструдер 1.5” Trinity II Killion (Killion Industries, Виста, Калифорния) с температурным профилем, установленным на 185-200°C. Одновременно слои пластика с внутренним ядром получали путем загрузки одного из Dowlex 2045, линейного полиэтилена низкой плотности от Dow Chemical, Мидланд, Мичиган, или Exact 3132, гексанового пластомера на основе этилена от Exxon Mobil, Хьюстон, Техас, в экструдер 1.25” B Killion (Killion Industries, Виста, Калифорния) с температурным профилем 170-200°C. Трехслойные расплавленные полимеры совместно экструдировали через 20-дюймовую экструзионную головку с получением базового веса пленки 30—100 г/м2. Сразу после образования эластичных слоистых материалов из головки, 8—14 г/м2 ткани, 8 г/м2 полотна мелтблаун, 10-18 г/м2 полотна спанбонд, 8 г/м2 полотна спанбонд-мелтблаун-спанбонд (SMS) или 20 г/м2 связанного кардочесанного полотна (BCW) подавали на верхнюю и нижнюю стороны слоев эластомерной пленки, а затем пропускали вместе через зажим, образованный между двумя валами, которые имеют рисунок из штырьков, с 85 X 85 штырьков на квадратный дюйм, с получением слоистых материалов. Для активации слоистых материалов с целью улучшения эластичности, полученные в результате слоистые материалы загружали в систему рифленых роликов с канавками, разделенными расстоянием 0,130 дюйма между центрами и глубиной захвата 0,150—0,250 дюйма со скоростью приблизительно 50 футов в минуту. Слоистые материалы в данном примере показаны в таблице 1.

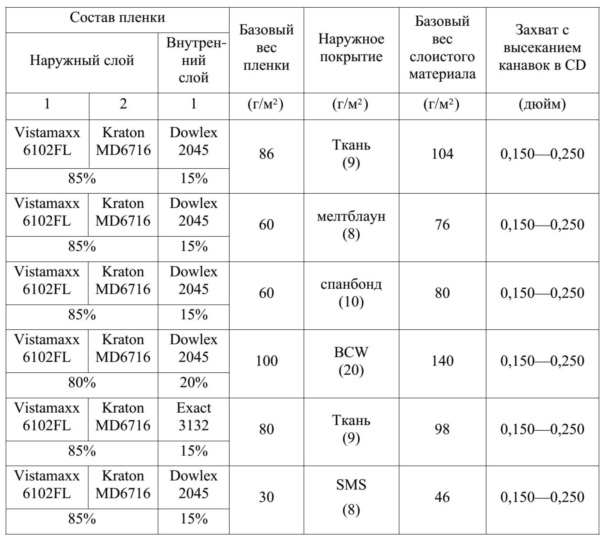

Таблица 1. Примеры слоистых материалов многослойной пленки (конфигурации эластичный материал/пластик/эластичный материал) с различными наружными покрытиями.

ПРИМЕР 2

В данном примере получали многослойные эластичные слоистые материалы, содержащие слой пластика, прикрепленный к слою термопластичной эластомерной пленки, с наружным материалом.

В частности, получали двухслойную конфигурацию слоистых материалов с наружным материалом с применением системы совместной экструзии с двухслойным блоком подачи. Для получения слоя термопластичной эластомерной пленки смешивали в сухом виде смолы, в том числе VISTAMAXX™ 6102FL, доступный от Exxon Mobil, Хьюстон, Техас; и Kraton MD6716, доступный от Kraton Polymers, Хьюстон, Техас, 70% и 30%, соответственно. Полученную в результате смесь загружали в экструдер 1.5” Trinity II Killion (Killion Industries, Виста, Калифорния) с температурным профилем, установленным на 185-200°C. Одновременно слои пластика получали путем загрузки одного из Dowlex 2045, линейного полиэтилена низкой плотности от Dow Chemical, Мидланд, Мичиган, или Exact 3132, гексанового пластомера на основе этилена от Exxon Mobil, Хьюстон, Техас, в экструдер 1.25” B Killion (Killion Industries, Виста, Калифорния) с температурным профилем 170—200°C. Двухслойные расплавленные полимеры совместно экструдировали через 20-дюймовую экструзионную головку с получением базового веса пленки 23—100 г/м2. Сразу после образования многослойной эластичной пленки из головки, 8—14 г/м2 ткани, 8 г/м2 полотна мелтблаун, 10 г/м2 полотна спанбонд, 8 г/м2 полотна SMS или 20 г/м2 полотна BCW подавали на сторону слоя эластомерной пленки, а затем пропускали вместе через зажим, образованный между двумя валами, которые имеют рисунок из штырьков, с 85×85 штырьков на квадратный дюйм, с получением слоистых материалов. Для активации слоистых материалов с целью получения эластичности, полученные в результате слоистые материалы загружали в систему рифленых роликов с канавками, разделенными расстоянием 0,130 дюйма между центрами, глубиной зацепления 0,150—0,250 дюйма со скоростью приблизительно 50 футов в минуту. Слоистые материалы в данном примере показаны в таблице 2.

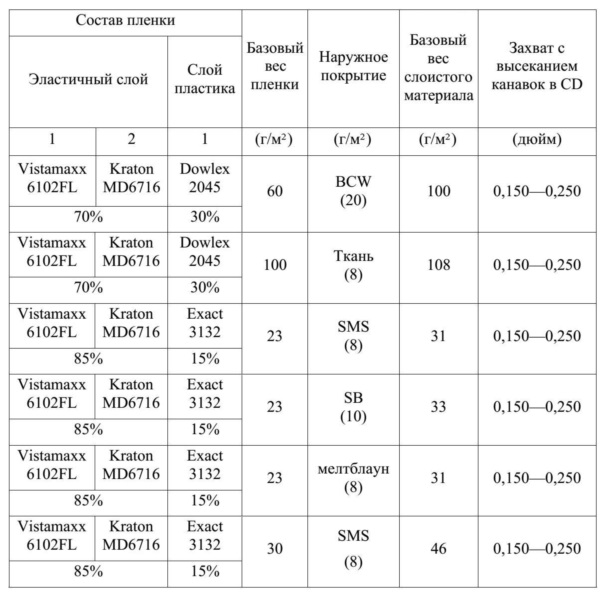

Таблица 2. Примеры слоистых материалов многослойной пленки (конфигурации эластичный материал/пластик) с различными наружными покрытиями.

ПРИМЕР 3

В данном примере получали различные термопластичные эластомерные слоистые материалы, которые оценивали в отношении физических свойств, в том числе удлинения при разрыве и необратимой деформации после 150% удлинения, а затем сравнивали с однослойными эластомерными пленками.

Однослойные эластомерные пленки получали с применением экструдера 1.5” Trinity II Killion (Killion Industries, Виста, Калифорния). Vistamaxx 6102FL, доступный от Exxon Mobil, Хьюстон, Техас; и Kraton MD6716, доступный от Kraton Polymers, Хьюстон, Техас, смешивали в сухом виде, 70% и 30%, соответственно, и загружали в экструдер с температурным профилем, установленным на 185—200°C. Расплавленный полимер затем загружали в 20-дюймовую экструзионную головку с получением пленки с базовым весом 60—100 г/м2. Сразу после образования однослойной эластичной пленки из головки, 8—14 г/м2 наружных покрытий ткани подавали на верхнюю и нижнюю стороны слоя эластомерной пленки, а затем пропускали вместе через зажим, образованный между валами, которые имеют рисунок из штырьков, с 85×85 штырьков на квадратный дюйм, с получением слоистых материалов. Для активации слоистых материалов с целью получения эластичности и равномерного разрыва слоя ткани, полученные в результате слоистые материалы загружали в систему рифленых роликов с канавками, разделенными расстоянием 0,130 дюйма между центрами и глубиной захвата 0,150—0,250 дюйма со скоростью приблизительно 50 футов в минуту.

Слоистый материал на основе многослойной пленки с наружным покрытием мелтблаун получали, как описано в примере 1. Физические свойства, измеренные с помощью способа, описанного выше, показаны в таблице 3. Несмотря на то что многослойный эластичный слоистый материал имеет меньший базовый вес, чем таковой с одним слоем пленки, максимальная нагрузка при разрыве на 20% выше, чем у слоистого материала с одним слоем пленки. Учитывая подобный базовый вес слоя пленки, прочность при разрыве многослойного эластичного слоистого материала будет демонстрировать по меньшей мере 2600 гс, что почти на 35% выше, чем у слоистого материала на основе однослойной пленки. При этом многослойные эластичные слоистые материалы характеризуются более коротким удлинением при разрыве, которое характеризуется более низким предельным растяжением, с достаточно хорошей эластичностью по сравнению со слоистым материалом на основе однослойной пленки.

(30%)

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОСТРУКТУРИРОВАННЫЕ МНОГОСЛОЙНЫЕ ЭЛАСТИЧНЫЕ СЛОИСТЫЕ МАТЕРИАЛЫ С ПОВЫШЕННОЙ ПРОЧНОСТЬЮ И ЭЛАСТИЧНОСТЬЮ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2661214C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ СПОСОБНЫХ К РАСТЯЖЕНИЮ ЭЛАСТИЧНЫХ СЛОИСТЫХ МАТЕРИАЛОВ | 2014 |

|

RU2609797C1 |

| ЭКОЛОГИЧЕСКИ РАЦИОНАЛЬНЫЕ ПОЛИМЕРНЫЕ ПЛЕНКИ | 2014 |

|

RU2610599C1 |

| НЕТКАНАЯ ЭЛАСТИЧНАЯ ПЛЕНКА С ОТВЕРСТИЯМИ, ОБЛАДАЮЩАЯ УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ СКРЕПЛЕНИЯ | 2014 |

|

RU2647732C1 |

| СВЯЗАННЫЕ БЕЗ РАСТЯЖЕНИЯ ЭЛАСТИЧНЫЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ НИТИ И ПЛЕНКУ | 2016 |

|

RU2707774C1 |

| ЭЛАСТИЧНЫЙ ЛАМИНИРОВАННЫЙ МАТЕРИАЛ ИЗ НЕТКАНОГО ВОЛОКНИСТОГО ПОЛОТНА И ЭЛАСТОМЕРНОЙ ПЛЕНКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2117581C1 |

| АБСОРБИРУЮЩЕЕ ИЗДЕЛИЕ С УПРУГИМ ПОЯСОМ | 2012 |

|

RU2580492C2 |

| ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ, ИМЕЮЩЕЕ ЭЛАСТОМЕРНЫЕ ПАНЕЛИ | 2018 |

|

RU2762024C2 |

| СЕГМЕНТИРОВАННЫЕ ПЛЕНКИ С ВЫСОКОПРОЧНЫМИ ШВАМИ | 2011 |

|

RU2586093C2 |

| ИЗДЕЛИЯ ЛИЧНОЙ ГИГИЕНЫ С ОСЯЗАЕМЫМИ ВИЗУАЛЬНЫМИ ЗНАКАМИ | 2012 |

|

RU2564597C2 |

Изобретение относится к слоистым волокнистым материалам личной гигиены и касается многослойных эластичных слоистых материалов с повышенной прочностью и эластичностью и способов их получения. Материалы содержат слой термопластичной эластомерной пленки и слой пластика, совместно экструдированные вместе, и наружный материал, наслоенный на слой термопластичной эластомерной пленки. Слоистые материалы растягивают, а затем расслабляют. Изобретение обеспечивает создание материалов, обладающих повышенной общей прочностью и эластичностью, при этом мягкостью на ощупь. 2 н. и 18 з.п. ф-лы, 1 ил., 3 табл., 2 пр.

1. Многослойный эластичный слоистый материал, содержащий:

первый слой термопластичной эластомерной пленки, характеризующийся необратимой деформацией менее 40% после 150% удлинения, при этом термопластичная эластомерная пленка содержит термопластичный эластомер на основе полиолефина и стироловый блок-сополимер;

первый слой пластика, прикрепленный к первой поверхности слоя термопластичной эластомерной пленки, при этом слой пластика характеризуется необратимой деформацией, по меньшей мере на 50% превышающей необратимую деформацию слоя эластомерной пленки, и

наружный материал, прикрепленный ко второй поверхности слоя термопластичной эластомерной пленки.

2. Эластичный слоистый материал по п. 1, где термопластичный эластомер на основе полиолефина содержит гомополимер или сополимер α-олефина с 1—12 атомами углерода.

3. Эластичный слоистый материал по п. 1, где стироловый блок-сополимер выбран из группы, включающей стирол-этиленпропилен-стирол (SEPS), стирол-этиленпропилен-стирол-этиленпропилен (SEPSEP), стирол-этиленбутилен-стирол (SEBS), стирол-этиленбутилен-стирол-этиленбутилен (SEBSEB), стирол-бутадиен-стирол (SBS), стирол-изопрен-стирол (SIS), стирол-изопрен-бутадиен-стирол (SIBS), стирол-этилен-этиленпропилен-стирол (SEEPS), гидрогенизированный винил-полиизопрен/гидрогенизированный полиизопрен/полистирол и их комбинации.

4. Эластичный слоистый материал по п. 1, где первый слой термопластичной эластомерной пленки дополнительно содержит средство, повышающее прочность, где средство, повышающее прочность, представляет собой неорганическую глину.

5. Эластичный слоистый материал по п. 4, где слой термопластичной эластомерной пленки содержит более 50% по весу термопластичного эластомера на основе полиолефина, от приблизительно 15% по весу до приблизительно 40% по весу стиролового блок-сополимера и от приблизительно 2% по весу до приблизительно 10% по весу средства, повышающего прочность.

6. Эластичный слоистый материал по п. 1, где слой термопластичной эластомерной пленки практически не содержит карбоната кальция.

7. Эластичный слоистый материал по п. 1, где слой пластика содержит одно из полукристаллического и аморфного полимера.

8. Эластичный слоистый материал по п. 7, где полукристаллический или аморфный полимер выбран из группы, включающей полиолефины, сополимеры на основе полиолефина, сложные полиэфиры и их комбинации.

9. Эластичный слоистый материал по п. 7, где слой пластика содержит от приблизительно 5% по весу до приблизительно 50% по весу полукристаллического или аморфного полимера.

10. Эластичный слоистый материал по п. 1, где наружный материал представляет собой нетканый материал, выбранный из группы, включающей связанное кардочесанное полотно, полотно, полученное аэродинамическим холстоформованием, полотно коформ, волокно, полученное водоструйным скреплением, полотно мелтблаун, полотно спанбонд и их комбинации.

11. Эластичный слоистый материал по п. 1, где наружный материал представляет собой ослабленный целлюлозный материал.

12. Способ получения эластичного слоистого материала, при этом способ включает:

осуществление совместной экструзии по меньшей мере одного слоя термопластичной эластомерной пленки по меньшей мере с одним слоем пластика на первой поверхности по меньшей мере одного слоя термопластичной эластомерной пленки и

наслаивание по меньшей мере одного наружного материала на вторую поверхность по меньшей мере одного слоя термопластичной эластомерной пленки с получением эластичного слоистого материала, при этом первый слой термопластичной пленки характеризуется необратимой деформацией менее 40% после 150% удлинения и содержит термопластичный эластомер на основе полиолефина и стироловый блок-сополимер, при этом слой пластика характеризуется необратимой деформацией, по меньшей мере на 50% превышающей необратимую деформацию слоя эластомерной пленки, и при этом слой пластика содержит одно из полукристаллического или аморфного полимера;

растяжение эластичного слоистого материала в одном или обоих из машинного направления или поперечного направления и

расслабление растянутого эластичного слоистого материала.

13. Способ по п. 12, где первый слой термопластичной эластомерной пленки дополнительно содержит средство, повышающее прочность, где средство, повышающее прочность, представляет собой неорганическую глину.

14. Способ по п. 13, где слой термопластичной эластомерной пленки содержит более 50% по весу термопластичного эластомера на основе полиолефина, от приблизительно 15% по весу до приблизительно 40% по весу стиролового блок-сополимера и от приблизительно 2% по весу до приблизительно 10% по весу средства, повышающего прочность.

15. Способ по п. 12, где наружный материал представляет собой целлюлозный материал.

16. Способ по п. 15, где целлюлозный материал является тисненым.

17. Способ по п. 12, где наружный материал представляет собой нетканый материал, выбранный из группы, включающей связанное кардочесанное полотно, полотно, полученное аэродинамическим холстоформованием, полотно коформ, полотно, полученные водоструйным скреплением, полотно мелтблаун, полотно спанбонд и их комбинации.

18. Способ по п. 12, где полукристаллический или аморфный полимер выбраны из группы, включающей полиолефины, сополимеры на основе полиолефина, сложные полиэфиры и их комбинации.

19. Способ по п. 18, где слой пластика содержит от приблизительно 5% по весу до приблизительно 50% по весу полукристаллического или аморфного полимера.

20. Способ по п. 12, где эластомерный слоистый материал растягивают на от приблизительно 100% до приблизительно 600% в машинном направлении или в поперечном направлении.

| WO 9829239 A1, 09.07.1998 | |||

| US 2012238162 A1, 20.09.2012 | |||

| ЭСКТРУДИРОВАННЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ АБСОРБИРУЮЩИХ ИЗДЕЛИЙ | 2009 |

|

RU2474406C2 |

| WO 2008004138 A1, 10.01.2008. | |||

Авторы

Даты

2017-09-05—Публикация

2015-08-04—Подача