Изобретение относится к области неразрушающего контроля и может быть использовано при вихретоковом контроле электропроводящих объектов для дефектометрической оценки выявляемых в них дефектов.

Известен способ вихретокового контроля, заключающийся в том, что контролируемый объект вводят во взаимодействие с вихретоковым преобразователем (ВТП), выделяют амплитудно-фазовым детектором квадратурные составляющие сигнала ВТП и по соотношению их величин судят о наличии полезного и мешающего сигнала. При этом предварительно снимают годографы от вариации зазора на бездефектном участке изделия и участке, содержащем калибровочный дефект. После этого изменяют фазу тока возбуждения так, чтобы сигнал от дефекта совпал по направлению с одной из осей координат комплексной плоскости. После этого устанавливают преобразователь на контролируемый объект и устанавливают наличие и относительную величину дефекта на контролируемом участке по относительной величине приращения сигнала в направлении выбранной оси от годографа, соответствующего бездефектному участку относительно сигнала калибровочного дефекта. Относительная величина зазора может быть установлена по приращению сигнала в ортогональном направлении, выбранной оси комплексной плоскости, от уровня, соответствующего минимальному зазору, относительно сигнала максимального зазора. При этом изменением фазы тока возбуждения совпадение направления влияния дефекта может быть установлено с осью абсцисс или с осью ординат [1].

Известный способ не обеспечивает достоверной дефектометрической оценки глубины выявленных дефектов. Это связано с различием электромагнитных свойств на дефектном и бездефектном участках, используемых при измерениях, а также с нелинейностью получаемой зависимости регистрируемого вихретокового сигнала от глубины трещины.

Наиболее близок к заявляемому по технической сущности способ вихретокового контроля, заключающийся в том, что устанавливают накладной вихретоковый преобразователь на бездефектном участке, идентичном контролируемому, компенсируют вихретоковый сигнал накладного вихретокового преобразователя, подключенного к электронному блоку, устанавливают вихретоковый преобразователь над трещиной, регистрируют изменение вихретокового сигнала и используют его для определения глубины трещины на контролируемом участке с помощью предварительно полученных на контрольных образцах с известной глубиной трещины зависимостям [2].

Однако и этот способ не обладает достаточной достоверностью дефектометрической оценки глубины трещины. Это также связано с различием электромагнитных свойств на дефектном и бездефектном участках, используемых при измерениях и с нелинейностью получаемой зависимости регистрируемого вихретокового сигнала от глубины трещины. Нелинейная зависимость регистрируемого вихретокового сигнала от глубины трещины связана с различным типом взаимодействия с трещиной контуров, формирующих вихретоковый сигнал. Контуры вихревых токов в близкой к оси вихретокового преобразователя приповерхностной зоне под влиянием трещины разрываются на два независимых контура, в средней зоне - искажаются, подныривая под трещину, а в дальней зоне - огибают ее концы. Вероятно, что пропорциональные глубине трещины изменения вихретокового сигнала обусловлены вихревыми токами, преимущественно, в средней зоне, а воздействие вихревых токов в остальных зонах в малой степени зависит от глубины трещины и приводит к увеличению нелинейности зависимости вихретокового сигнала от глубины трещины. Отметим, что нелинейность данной зависимости возрастает с увеличением глубины трещины. В связи с этим вихретоковым методом удается достоверно оценить только трещины малой глубины. Для получения градуировочных характеристик на практике используются контрольные образцы с искусственными трещинами. Искусственные трещины обычно выполняют электроэрозионным методом в виде узких рисок с длиной, в несколько раз превышающей диаметр рабочего торца вихретокового преобразователя. Реальные трещины могут иметь меньшую длину и быть извилистыми. Это приводит к дополнительной погрешности дефектометрической оценки глубины трещин известным способом.

Цель изобретения - повышение достоверности дефектометрической оценки глубины трещин.

Поставленная цель в способе вихретокового контроля, заключающемся в том, что компенсируют вихретоковый сигнал подключенного к электронному блоку накладного вихретокового преобразователя, устанавливают вихретоковый преобразователь над трещиной, регистрируют изменение вихретокового сигнала относительно скомпенсированного вихретокового сигнала и используют полученное изменение для определения глубины трещины на контролируемом участке, достигается благодаря тому, что компенсацию вихретокового сигнала выполняют при установке вихретокового преобразователя на контролируемом участке, перед компенсацией и перед регистрацией изменения вихретокового сигнала относительно скомпенсированного вихретокового сигнала под рабочим торцом вихретокового преобразователя размещают немагнитную электропроводящую пластину с отверстием, устанавливаемым по оси вихретокового преобразователя, а диаметры отверстий при компенсации и при регистрации изменения вихретокового сигнала выбирают различными.

Рекомендуется диаметры отверстий в пластине выбирать из соотношений 3dП>dМ>dП, dБ>dМ+dП, где dМ, dБ и dП - диаметры меньшего отверстия, большего отверстия и внешний диаметр активной части рабочего торца вихретокового преобразователя.

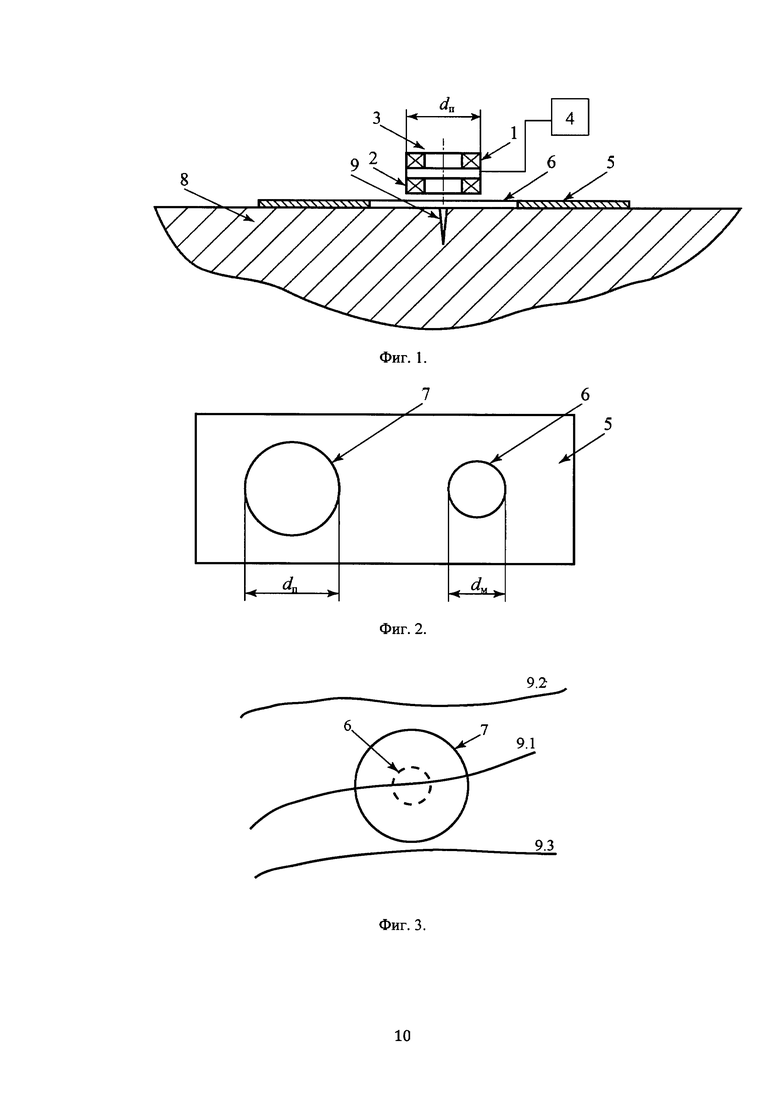

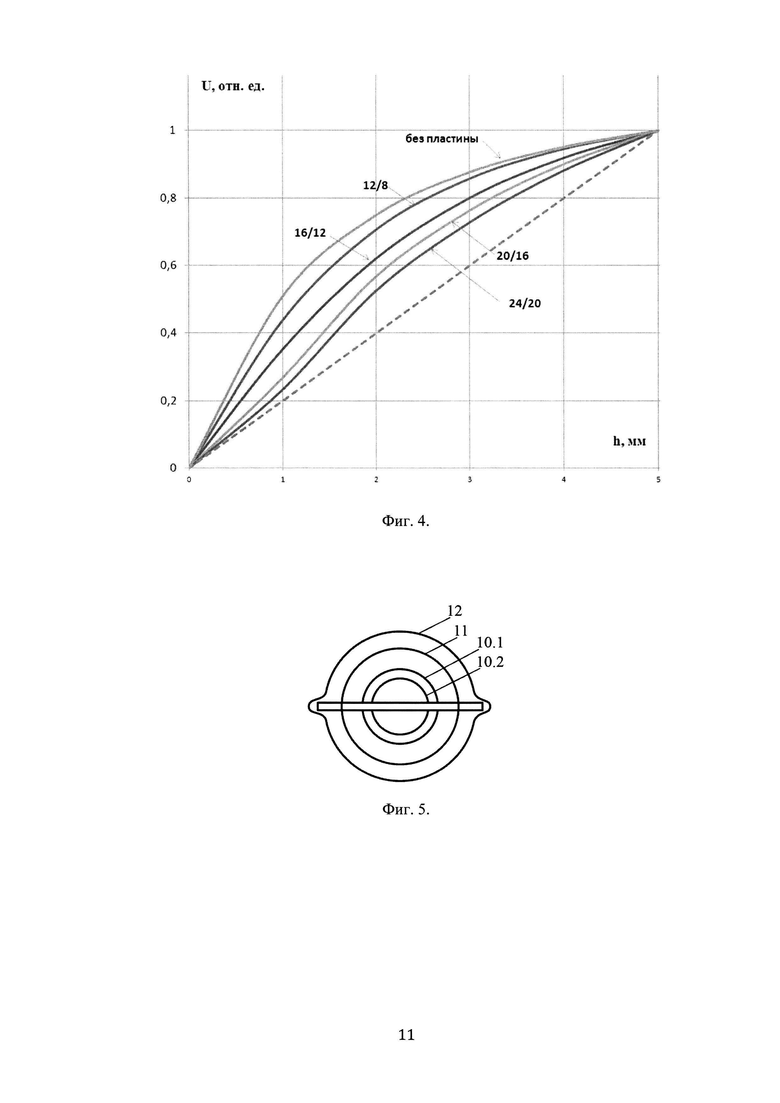

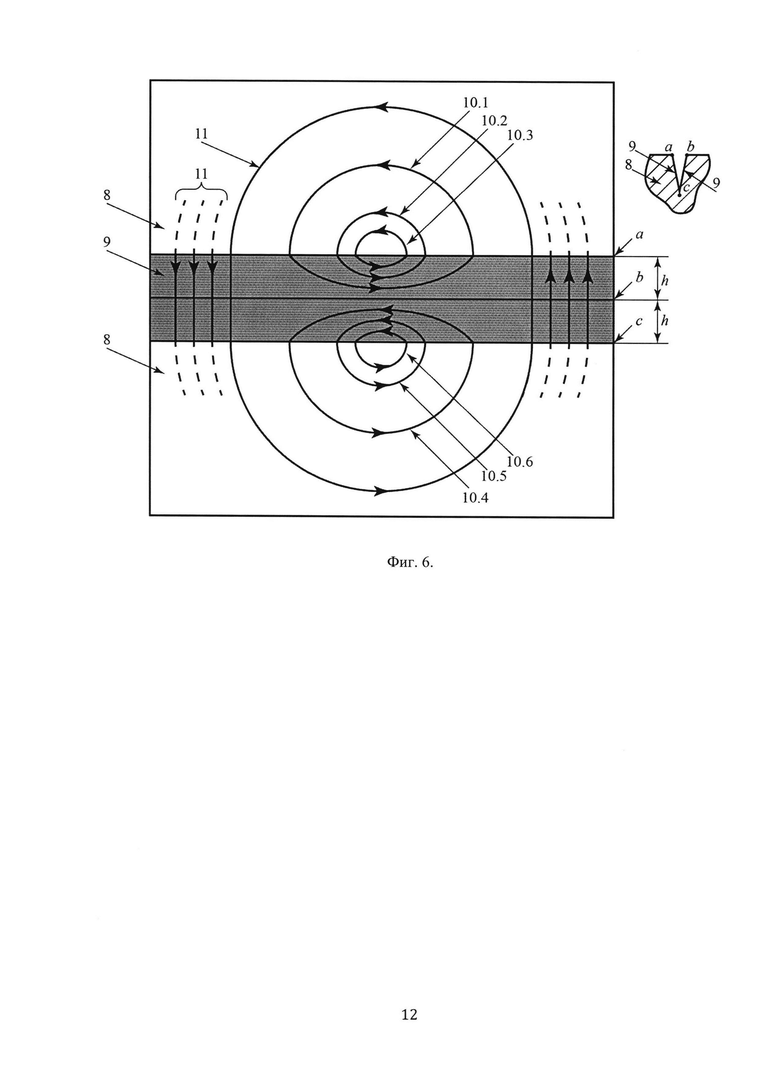

На фиг. 1 показана схема контроля, реализующая заявляемый способ, на фиг. 2 представлена электропроводящая пластина из немагнитного электропроводящего металла, на фиг. 3 изображена поверхность контролируемого объекта с сеткой трещин и положение отверстий в пластине относительно них при проведении контроля, на фиг. 4 - зависимости вихретокового сигнала от глубины трещины при вариации диаметров отверстий в электропроводящей пластине, используемой при измерениях, на фиг. 5 изображены контуры вихревого тока на поверхности контролируемого объекта с короткой трещиной, на фиг. 6 - контуры вихревого тока на развертке поверхности объекта с бесконечно длинной поверхностной трещиной.

Схема контроля, реализующая заявляемый способ, состоит из накладного вихретокового преобразователя 1, включающего коаксиальные возбуждающую катушку 2 индуктивности и измерительную катушку 3 индуктивности, электронный блок 4, подключенный к вихретоковому преобразователю 1. Под рабочим торцом вихретокового преобразователя 1 размещена немагнитная электропроводящая пластина 5 с отверстиями 6 меньшего диаметра dМ и 7 - большего диаметра dБ (фиг. 2). Отверстия 6 и 7 при измерениях поочередно устанавливаются по оси вихретокового преобразователя 1 с внешним диаметром dП активной части рабочего торца. В качестве электронного блока 4 могут быть использованы электронные блоки вихретоковых приборов, имеющих функцию автокомпенсации и количественной индикации выходного сигнала, например вихретоковый дефектоскоп-дефектомер «ЗОНД ВД-96» [2]. Вихретоковый сигнал, регистрируемый электронным блоком 4, может представлять амплитуду (амплитудный способ), фазу (фазовый способ) или проекцию (амплитудно-фазовый способ) вектора выходного напряжения [3, С. 467-475].

Заявляемый способ реализуется следующим образом.

Немагнитную электропроводящую пластину 5 размещают на контролируемом участке 8 над трещиной 9 так, чтобы видимая через одно из отверстий, например 6, часть трещины 9 проходила через диаметрально противоположные точки отверстия 6 (фиг. 3). Вихретоковый преобразователь 1 устанавливают соосно с отверстием 6 и компенсируют вихретоковый сигнал подключенного к электронному блоку 4 накладного вихретокового преобразователя 1. Затем, не изменяя положения оси вихретокового преобразователя 1, устанавливают соосно с ним другое отверстие 7 и регистрируют с помощью электронного блока 4 изменение вихретокового сигнала относительно скомпенсированного. По величине полученного сигнала с помощью предварительно полученных градуировочных характеристик определяют глубину трещины 9. Для получения градуировочных характеристик используют контрольные образцы с искусственными трещинами известной глубины, выполняют вышеописанные операции и получают зависимость результата измерения от глубины трещины. Рекомендуется при измерениях выбирать диаметры отверстий большего dБ и меньшего dМ диаметров, исходя из соотношений: 3dП>dМ>dП, dБ>dМ+dП.

Повышение достоверности дефектометрической оценки глубины трещин при реализации данного способа объясняется следующими факторами.

1. При компенсации и измерении используются максимально близкие по электромагнитным свойствам участки, отличающиеся только объемом металла между цилиндрами с диаметрами dБ и dМ. Это позволяет практически исключить погрешность, связанную с различием электромагнитных и геометрических (например, кривизна поверхности) параметров на контролируемом участке и на участке, выбираемом для компенсации.

2. За счет применения неферромагнитной электропроводящей пластины 5 обеспечивается большая локальность контроля, что позволяет, например, существенно уменьшить влияние соседних трещин и вариации их длины. Это иллюстрируется фиг. 3, где показано несколько трещин (сетка трещин). Такой вид дефектности характерен, в частности, для поверхности трубопроводов при коррозии под напряжением (стресс-коррозии).

3. Разность вихретоковых сигналов при рекомендуемом выборе диаметров отверстий 6 и 7 более линейно зависит от глубины трещин. Это видно из приведенных на фиг. 4 графиков, на которых приведены экспериментально полученные зависимости нормированной амплитуды вихретокового сигнала, получаемого при измерениях заявляемым способом, от глубины трещины. При измерениях использовался вихретоковый преобразователь с dП=4,5 мм. Частота возбуждающего тока f=60 кГц. Рабочий зазор составлял 0,5 мм. Использовалась неферромагнитная электропроводящая пластина, выполненная из алюминиевой фольги толщиной 0,1 мм. Образец был выполнен из стали Ст 20 и содержал дефекты глубиной 1, 2, 3, 4 и 5 мм, длиной 20 мм и шириной не более 0,1 мм, выполненные электроэрозионным способом. Диаметры используемых отверстий 6 и 7 указаны для каждой кривой в виде дроби dБ/dМ. Здесь же приведена зависимость, полученная путем прямого измерения без пластины. Нормировка заключалась в том, что все измеренные сигналы для каждого графика делились на величину сигнала полученного для трещины максимальной глубины, в данном случае 5 мм. Это позволяет сопоставить их по линейности. Видно, что максимальная линейность достигается при dБ=24 мм и dМ=20 мм, что соответствует рекомендуемым соотношениям.

Увеличение линейности зависимости регистрируемого сигнала U от глубины трещины h объясняется следующим образом. Исходные контуры вихревых токов в бездефектном объекте имеют вид концентрических окружностей. При взаимодействии с трещиной 9 возникают три типа контуров (фиг. 5 и 6). Контуры 10 вихревых токов в близкой к оси вихретокового преобразователя приповерхностной зоне под влиянием трещины разрываются на два независимых контура. Контуры 11 в средней зоне искажаются, подныривая под трещину 9, а контуры 12 в дальней зоне огибают концы трещины 9. При последовательных компенсации и измерении в присутствии электропроводящей пластины 5 через отверстия dБ и dМ, соответственно, вихретоковый сигнал формируется контурами в зоне, ограниченной внешним диаметром dB и внутренним диаметром dМ. В этой зоне оказываются контуры одного типа 11, изменившие свою длину пропорционально глубине трещины 9. При этом влияние длины трещины и соседних трещин будет ослаблено. Кроме того, имеется возможность выбора участка трещины с минимальной извилистостью и без изломов (фиг. 3)

Технические преимущества предлагаемого способа вихретокового контроля заключаются в повышении достоверности дефектометрической оценки глубины трещин. Это связано с повышением градуировочной харатеристики за счет исключения влияния контуров вихревого тока, степень деформации которых в малой степени связана с глубиной трещины. Дополнительно достоверность дефектометрической оценки повышается благодаря выполнению компенсации вихретокового сигнала и его измерению при неизменном положении вихретокового преобразователя. Кроме того, данный способ обеспечивает подавление влияния вариации длины трещин, их извилистости и наличия соседних трещин на расстоянии более dБ между плоскостями трещин.

Источники информации

1. Способ контроля свойств объекта из электропроводящих материалов. RU 2487344. G01N 27/90. Заявка 2012104031/28, 07.02.2012, опубл. 10.07.2013.

2. Методика вихретокового контроля лопаток паровых турбин тепловых электрических станций дефектоскопом "Зонд ВД-96" РД 34.17.449-97 http://www.norm-load.ru/SNiP/Data1/39/39581/index.htm (прототип).

3. Неразрушающий контроль: Справочник: В 7 т. Под общ. ред. В.В. Клюева. Т. 2: В 2 кн.: Вихретоковый контроль. Кн. 21. Ю.К. Федосенко, В.Г. Герасимов, А.Д. Покровский, Ю.Я. Останин. - М.: Машиностроение, 2003. - С. 340-687.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ | 2017 |

|

RU2664867C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ТРЕЩИН В НЕМАГНИТНЫХ ЭЛЕКТРОПРОВОДЯЩИХ ОБЪЕКТАХ | 2014 |

|

RU2584726C1 |

| Способ оценки глубины трещин на поверхности труб | 2021 |

|

RU2775659C1 |

| ВИХРЕТОКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ ДЕФЕКТОСКОПИИ | 2022 |

|

RU2796194C1 |

| Вихретоковой преобразователь для измерения длины трещин в электропроводящих материалах | 1977 |

|

SU616570A1 |

| Вихретоковый накладной преобразователь | 1983 |

|

SU1118909A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА НЕРАЗЪЕМНЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2515425C1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ ЦЕЛОСТНОСТИ БАНДАЖНЫХ ОБОЛОЧЕК РОТОРОВ | 2019 |

|

RU2698557C1 |

| СПОСОБ ВЫЯВЛЕНИЯ ГАЗОНАСЫЩЕННЫХ СЛОЕВ НА ТИТАНОВЫХ СПЛАВАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2115115C1 |

| СПОСОБ ВИХРЕТОКОВОГО КОНТРОЛЯ ЭЛЕКТРОПРОВОДЯЩИХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2610931C1 |

Изобретение относится к области неразрушающего контроля и может быть использовано при вихретоковом контроле электропроводящих объектов для дефектометрической оценки выявляемых в них дефектов. Способ вихретокового контроля заключается в том, что компенсируют вихретоковый сигнал подключенного к электронному блоку накладного вихретокового преобразователя, устанавливают вихретоковый преобразователь над трещиной, регистрируют изменение вихретокового сигнала относительно скомпенсированного вихретокового сигнала и используют полученное изменение для определения глубины трещины на контролируемом участке, при этом компенсацию вихретокового сигнала выполняют при установке вихретокового преобразователя на контролируемом участке, перед компенсацией и перед регистрацией изменения вихретокового сигнала относительно скомпенсированного вихретокового сигнала под рабочим торцом вихретокового преобразователя размещают немагнитную электропроводящую пластину с отверстиями, устанавливаемыми поочередно по оси вихретокового преобразователя, а диаметры отверстий при компенсации и при регистрации изменения вихретокового сигнала выбирают различными. Технический результат – повышение достоверности дефектометрической оценки глубины трещин. 1 з.п. ф-лы, 6 ил.

1. Способ вихретокового контроля, заключающийся в том, что компенсируют вихретоковый сигнал подключенного к электронному блоку накладного вихретокового преобразователя, устанавливают вихретоковый преобразователь над трещиной, регистрируют изменение вихретокового сигнала относительно скомпенсированного вихретокового сигнала и используют полученное изменение для определения глубины трещины на контролируемом участке, отличающийся тем, что компенсацию вихретокового сигнала выполняют при установке вихретокового преобразователя на контролируемом участке, перед компенсацией и перед регистрацией изменения вихретокового сигнала относительно скомпенсированного вихретокового сигнала под рабочим торцом вихретокового преобразователя размещают немагнитную электропроводящую пластину с отверстиями, устанавливаемыми поочередно по оси вихретокового преобразователя, а диаметры отверстий при компенсации и при регистрации изменения вихретокового сигнала выбирают различными.

2. Способ по п. 1, отличающийся тем, что диаметры отверстий в пластине выбирают из соотношений 3dП>dМ>dП, dБ>dМ+dП, где dМ, dБ и dП - диаметры меньшего отверстия, большего отверстия и внешний диаметр активной части рабочего торца вихретокового преобразователя.

| СПОСОБ ЭЛЕКТРОМАГНИТНОГО КОНТРОЛЯ ПОЛОЙ ДЕТАЛИ ТИПА ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2526598C1 |

| УНИВЕРСАЛЬНЫЙ КОНТРОЛЬНЫЙ ОБРАЗЕЦ ДЛЯ ДЕФЕКТОСКОПИИ | 2004 |

|

RU2273848C1 |

| Устройство управления электромеханическим преобразователем | 1990 |

|

SU1701157A1 |

| US 5371462 A1, 06.12.1994 | |||

| US 20100045276 A1, 25.02.2010. | |||

Авторы

Даты

2017-02-09—Публикация

2015-11-03—Подача