Изобретение относится к измерительной технике, а именно к установкам нагрева образцов материалов и способам измерения их теплоемкости и теплопроводности, в том числе в диапазоне высоких температур.

Знание теплофизических свойств, таких как теплоемкость и теплопроводность, необходимо для проектирования конструкций, подвергающихся тепловому воздействию при эксплуатации, и разработки новых материалов, способных выдерживать высокие температуры. Среди методов определения теплофизических свойств можно выделить два основных вида: методы с постоянным и импульсным тепловым воздействием.

Известен способ измерения удельной теплоемкости материалов [Компан Т.А., Заричняк Ю.П., Ходунков В.П., Кулагин В.И., Власов В.В. Способ измерения удельной теплоемкости материалов. Патент RU2716472C1, 2019], согласно которому контейнер, эталонную меру и исследуемый образец изготавливают с заданной точностью обладающими одинаковой массой из одинакового материала с удельной теплоемкостью, известной с заданной точностью, встраивают в контейнер нагревательный элемент и первичный преобразователь температуры. При этом полные теплоемкости нагревательного элемента и первичного преобразователя температуры считают известными с заданной точностью. Помещают контейнер в адиабатический калориметр, в контейнер помещают эталонную меру, задают первоначальную температуру контейнера и меры. С помощью нагревательного элемента контейнера заданное количество раз вводят в контейнер с мерой заданное количество теплоты, при этом суммарное введенное количество теплоты должно быть таким, чтобы максимальный нагрев контейнера не превысил заданного значения. После каждого введения теплоты регистрируют установившуюся после введения заданной теплоты температуру контейнера и рассчитывают прирост температуры относительно ее первоначального значения. Аппроксимируют зависимость количества суммарно введенной теплоты от суммарного прироста температуры для эталонной меры и находят производную полученной зависимости. Замещают меру исследуемым образцом и выполняют для него операции, идентичные операциям с эталонной мерой. Аппроксимируют зависимость количества суммарно введенной теплоты от суммарного прироста температуры для исследуемого образца, находят производную полученной зависимости и рассчитывают искомое значение удельной теплоемкости исследуемого образца.

Недостатком такого метода является длительность измерений. Кроме того, точность полученных результатов сильно зависит от точности, с которой известны теплофизические свойства калориметрической системы (калориметра и эталонного образца). С ростом температуры начинают меняться свойства материалов, как исследуемого образца, так и самой калориметрической системы, в следствие чего накапливается больше погрешностей при высоких температурах.

Известно изобретение [Скибин А.П., Попов Ю.А., Мустафина Д.А., Шако В.В. Способ бесконтактного определения теплофизических свойств твердых тел. Патент RU2417368C2, 2011], в котором эталонный образец и последующие за ним изучаемые образцы нагреваются источником, движущимся с постоянной скоростью. Измеряют избыточные температуры поверхностей эталона и изучаемых твердотельных образцов произвольной формы в точках на линии нагрева и определяют теплофизические свойства по величине избыточных температур. Посредством решения обратной задачи теплопроводности для эталона восстанавливают закон распределения тепловой энергии источника. Теплопроводность и объемную теплоемкость образцов определяют исходя из решения обратно-коэффициентной задачи теплопроводности. Процедура сопровождается численным моделированием физических процессов, проходящих в образце.

Недостатком такого изобретения является погрешность от потерь тепла при контакте эталонного и изучаемых образцов. Особенно это актуально при высоких температурах, когда свойства эталонного образца начинают изменяться.

Известно другое изобретение, заключающееся в том, что два идентичных исследуемых образца из сыпучих или пористых материалов приводят в тепловой контакт по плоскости с источником теплоты [Балабанов П.В, Дивин А.Г, Мордасов М.М., Чуриков А.А. способ определения удельной теплоемкости материалов. Патент RU2523090C1, 2014]. Внешние поверхности образцов приводят в тепловой контакт с эталонными образцами, а внешние поверхности эталонных образцов приводят в тепловой контакт с источниками теплоты. Подводят теплоту к образцам и регистрируют удельную мощность источников теплоты. Измеряют с постоянным шагом во времени температуру, удельный объем твердой фазы образцов, тепловые потоки с тех поверхностей плоских источников теплоты, которые не приведены в тепловой контакт с эталонными образцами. Определяют тепловые потоки через исследуемые образцы и вычисляют удельную теплоемкость

Недостатки применения таких устройств связаны с необходимостью изготовления двух совершенно идентичных образца для одного эксперимента. В случае образцов, изготовленных из сыпучих или пористых материалов, нет возможности достоверно проконтролировать однородности материала.

Известно изобретение, в котором образец нагревается в печи, после чего подвергается воздействию энергии с помощью оптического импульса [Johannes OpfermannJuergen Blumm. Device for detecting thermal conductivity by means of optical pulses. Patent US007038209B2, 2006]. Профиль температуры в образце в зависимости от времени регистрируется с помощью инфракрасного датчика. Затем можно определить теплопроводность образца с помощью решения нестационарного уравнения теплопроводности.

Известна установка [Брыкин М.В., Васин А.А., Шейндлин М.А. Способ измерения интегральной излучательной способности с помощью прямого лазерного нагрева (варианты). Патент RU 2597937 С1, 2016], в которой образец помещается в вакуумную камеру и нагревается лазерным излучением с лицевой стороны, а с тыльной стороны температура его поверхности регистрируется двумя различными приемниками излучения.

Недостатками таких установок являются ограниченные возможности по заданию режимов нагрева, т.к. в таких установках нет возможности создавать пространственно-временные модуляции лазерного облучения образцов. Также недостатком перечисленных выше изобретений является использование средств бесконтактной регистрации излучения, исходящего от образца, для определения его температуры, поскольку для достоверного определения температуры необходимо точно знать степень черноты образца материала при различных тепловых нагрузках. В противном случае может ошибка в определении температуры образца.

Задачей предлагаемого изобретения является обеспечение возможности измерения теплоемкости и теплопроводности материалов в области высоких температур с помощью лазерного нагрева в инертных средах и использования контактной регистрации параметров материала с тыльной и боковой поверхности образца.

Поставленная задача решается тем, что способ измерения теплофизических свойств материалов, заключается в закреплении в герметичной камере исследуемого образца твердого тела, нагревании указанного образца до температуры Т на его поверхности и регистрации температуры на фронтальной и тыльной поверхности исследуемого образца, причем, нагрев исследуемого образца проводят лазерным источником с возможностями по пространственно-временной модуляции плотности излучения, а регистрацию температуры образца проводят с помощью быстродействующих датчиков теплового потока, которые располагают на тыльной и боковой поверхности исследуемого образца, по значениям которых определяют значение теплопроводности и теплоемкость исследуемого материала.

Поставленная задача также решается тем, что для нагрева образцов исследуемого материала используются постоянные лазерные источники.

Поставленная задача также решается тем, что для нагрева образцов исследуемого материала используются импульсные лазерные источники.

Поставленная задача также решается тем, что для нагрева образцов исследуемого материала используются лазерные источники среднего и ближнего ПК диапазона.

Поставленная задача также решается тем, что в камере обеспечивают атмосферное или избыточное давление различных газов и газовых сред. Поставленная задача решается тем, что устройство для осуществления способа состоит из камеры, с возможностью установки на держателе в ней образца, лазерного источника нагрева образцов материалов, причем камера герметична, выполнена из нержавеющей стали и имеет окно для нагрева образца лазерным излучением, на тыльной и боковой поверхности исследуемого образца расположены быстродействующие датчики теплового потока, осуществляющие регистрацию температуры образца, при этом быстродействующие датчики теплового потока подключены к прибору, регистрирующему и обрабатывающему данные по значениям температуры боковой и задней поверхностей образца с определением значения теплопроводности и теплоемкости исследуемого материала.

Датчики теплового потока, расположенные на поверхности исследуемого образца, регистрируют полный тепловой поток с высокой скоростью. Регистрация теплового потока непосредственно с поверхности образца контактным способом позволяет определить температуру нагреваемого материала не зависимо от его излучательной способности. Тепловой поток в высокотемпературных материалах может меняться слишком быстро и обычные датчики теплового потока не способны регистрировать такое изменение из-за низкой разрешающей способности по времени их работы, для этого используются быстродействующие датчики теплового потока.

Образец исследуемого материала малых размеров закрепляется в герметичной камере на трех державках, воздух внутри камеры откачивается и создается вакуум или камера заполняется инертной газовой средой. Снаружи камеры спереди находится лазерная установка. К боковой и тыльной поверхности образца подведены датчики теплового потока, регистрирующие тепловой поток с высокой скоростью, не превышающей несколько мкс. Это позволяет подвергать образец исследуемого материала значительному нагреву лазерным излучением с широкими возможностями по пространственно-временной модуляции в условиях вакуума или в инертных газовых средах, что позволяет не опасаться образования оксидных и прочих химических соединений и соответствующих структурных изменений образца при высоких температурах, регистрировать полный тепловой поток на образце с тыльной и боковой стороны и достоверно определять его теплофизические свойства, в частности значения теплопроводности и теплоемкости, по сравнению с другими известными методами, особенно в диапазоне высоких температур.

Герметичная камера, где размещается образец исследуемого материала, обеспечивает как вакуумное разрежение, так и различные газовые среды, в т.ч инертные, до заданного избыточного давления, для лазерного нагрева используются постоянные и импульсные лазерные источники среднего и ближнего ИК диапазона с широкими возможностями по пространственно-временной модуляции плотности излучения, попадающего на поверхность образца, а для регистрации теплового потока образца и его температуры используются датчики теплового потока, располагающиеся непосредственно на поверхности образца.

Сущность изобретения поясняется следующими графическими материалами: фиг.1 - установка для лазерного нагрева материалов и измерения их теплофизических свойств; фиг.2 - размещение датчиков теплового потока на образце.

Существующие экспериментальные установки для определения теплофизических свойств сконструированы таким образом, что регистрируется температура только одной поверхности изучаемого образца. Возможность регистрировать теплового потока поверхности образца контактным методом позволяет получить больше информации о способности материала накапливать и распространять тепло.

Установка для лазерного нагрева материалов и измерения их теплофизических свойств (фиг.1) состоит из разборного корпуса камеры 1 из нержавеющей стали, образца 2 исследуемого материала, державок 3 для образца, окна 4 для нагрева образца лазерным сточником, лазерного источника 6 для задания радиационной тепловой нагрузки на фронтальную поверхность образца 2, датчиков теплового потока 8 и 9 для регистрации теплового потока и температуры на боковой и тыльной стороне образца, разъемы 12 для выведения данных с датчиков теплового потока на прибор 14, системы откачки газа или газовой смеси 10 и системы наполнения газом или газовой смесью 11. В разборный корпус камеры 1 путем снятия и установки лицевого фланца 13 корпуса помещается образец 2 исследуемого материала, который закрепляется на державках 3. Затем камера 1 с образцом 2 внутри в зависимости от параметров исследования вакуумируется через систему откачки 10 до требуемой степени разрежения или заполняется заданным газом или газовой смесью до необходимого значения избыточного давления через систему наполнения 11. Лазерный источник 6 осуществляет нагрев образца 2 лазерным лучом 7, проходящим через окно 4, которое по своим спектральным свойствам является для него прозрачным. Датчик теплового потока 8 осуществляет регистрацию теплового потока и температуры с тыльной поверхности образца 2. Датчик теплового потока 9 осуществляет регистрацию теплового потока и температуры с боковой поверхности образца 2. Датчики 8 и 9 подключены к прибору 14 через разъемы 12, регистрирующему и обрабатывающему данные по значениям температуры боковой и задней поверхностей образца.

Размещение датчиков теплового потока 8 и 9 на образце 2 (фиг.2) осуществляется через прижимную фиксацию металлическими конструкциями 15 и 16, которые находятся в контакте с датчиками теплового потока и обеспечивают теплоотвод во избежание перегрева датчиков и через которые осуществляется вывод проводных соединений датчиков к прибору 14 (фиг.1).

Способ осуществляется следующим образом:

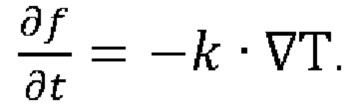

При проведении эксперимента лазерный луч 7 от лазерного источника 6 проходит через окно 4 и с заданной пространственно-временной модуляцией (постоянный или переменный нагрев, распределение плотности излучения в луче) воздействует на фронтальную поверхность образца 2 исследуемого материала, помещенного в камеру 1 и находящегося под вакуумом или избыточным давлением заданного газа или газовой смеси, и нагревает образец 2 до заданной температуры. С помощью датчиков теплового потока 8 и 9 во время эксперимента регистрируется тепловой поток на образце и осуществляется определение и контроль температуры его тыльной и боковой поверхностей соответственно. Зная размеры образца 2 по осям х, у, z и с помощью решения нестационарного уравнения теплопроводности  где t - время, Т - температура образца 2, определяемая датчиками 8 и 9, ƒ - функция пространственно-временной модуляции тепловой нагрузки, задаваемой лазерным источником 6 на фронтальную поверхность образца 2, определяется α - коэффициент температуропроводности исследуемого материала. В сплошной среде материала тепловой поток, приходящий на образец 2 от лазерного источника 6 пропорционален градиенту температуры материала:

где t - время, Т - температура образца 2, определяемая датчиками 8 и 9, ƒ - функция пространственно-временной модуляции тепловой нагрузки, задаваемой лазерным источником 6 на фронтальную поверхность образца 2, определяется α - коэффициент температуропроводности исследуемого материала. В сплошной среде материала тепловой поток, приходящий на образец 2 от лазерного источника 6 пропорционален градиенту температуры материала:  Зная значение тепловой нагрузки от лазерного источника 6 и изменение температуры образца 2 на тыльной и боковой сторонах определяется значение теплопроводности материала k. Т.к.

Зная значение тепловой нагрузки от лазерного источника 6 и изменение температуры образца 2 на тыльной и боковой сторонах определяется значение теплопроводности материала k. Т.к.  где Ср - его теплоемкость при постоянном давлении, то определяя перед экспериментом плотность ρ способом, известным из уровня техники (определение объема по геометрическим размерам образца 2 и взвешивание его на прецизионных весах), после эксперимента через определение температуропроводности α определяется теплоемкость материала при постоянном давлении. Способы дальнейших определений других теплофизических свойств материала через Ср и k также известны из уровня техники (задание соответствующих нагрузок и решение уравнений состояния и теплового баланса) и не составляют предмет текущего патента.

где Ср - его теплоемкость при постоянном давлении, то определяя перед экспериментом плотность ρ способом, известным из уровня техники (определение объема по геометрическим размерам образца 2 и взвешивание его на прецизионных весах), после эксперимента через определение температуропроводности α определяется теплоемкость материала при постоянном давлении. Способы дальнейших определений других теплофизических свойств материала через Ср и k также известны из уровня техники (задание соответствующих нагрузок и решение уравнений состояния и теплового баланса) и не составляют предмет текущего патента.

Применение лазерных источников среднего (газовые лазеры) и ближнего (твердотельные, волоконные и полупроводниковые лазеры, лазерные диоды) ИК диапазона позволяет подавать излучение на образец в широком спектральном ИК диапазоне и обеспечивать поглощение излучения непосредственно на поверхности образца или на глубине, в зависимости от используемой лазером длины волны излучения и свойств материала по поглощению излучения.

Применение непрерывных (постоянное излучение) и импульсных (модуляция добротности) лазерных источников позволяет задавать как равномерный нагрев образца исследуемого материала, так и пульсирующую тепловую нагрузку на образце по заранее заданному закону изменения интенсивности излучения в зависимости от времени или от параметров конкретного исследования.

Применение известных из уровня техники элементов открытых и закрытых оптических систем с различной спектрально-пропускной способностью (наблюдательные стекла, сферические/асферические линзы и зеркала, собирающие/рассеивающие линзы, адаптивная оптика, оптические волокна, коннекторы, коллиматоры) позволяют задать желаемую плотность нагревающего излучения непосредственно на облучаемой поверхности образца материала (однородность излучения, гауссиан, специальное распределение).

Использование герметичной камеры из нержавеющей стали с соответствующими режиму уплотнителями между ее элементами позволяет проводить эксперименты как в разреженных средах до значений среднего и высокого вакуума, так и в инертных средах с низкой химической реактивностью или в специальных газовых средах, моделирующих реальные условия работы исследуемого материала при атмосферном или избыточном давлении.

Применение быстродействующих датчиков теплового потока помогает достоверно определить температуру поверхности образца с высокой точностью и высоким временным разрешением.

Использование датчиков теплового потока для регистрации температуры боковой и тыльной поверхностей образца позволяет получить достоверную информацию по распределению температуры образца и более точно определять теплофизические свойства исследуемого материала, в частности значения теплопроводности и теплоемкости, по сравнению с другими известными методами, особенно в диапазоне высоких температур. Обозначенные преимущества позволяют задавать пространственно-временную модуляцию тепловой нагрузки непосредственно на образец исследуемого материала в широком диапазоне спектральной интенсивности и мощности излучения, площади, времени и с высоким разрешением обозначенных параметров, а также исключить источники ошибок определения теплофизических свойств материала, которые связаны с влиянием химических примесей на материал, с окислением нагретой поверхности и возникающими структурными изменениями образца, а также с недостоверным определением коэффициента излучения материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения теплофизических свойств материалов и установка для его осуществления с использованием пирометров | 2023 |

|

RU2807398C1 |

| Способ измерения теплофизических свойств материалов и установка для его осуществления с использованием термовизоров | 2023 |

|

RU2807433C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПАРАМЕТРОВ ВЗАИМОДЕЙСТВИЯ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ С КОНСТРУКЦИОННЫМИ МАТЕРИАЛАМИ | 2017 |

|

RU2664969C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ТЕПЛОЕМКОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2523090C1 |

| УСТРОЙСТВО И СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ОСНОВНЫХ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДОГО ТЕЛА | 2013 |

|

RU2530473C1 |

| Способ определения температуропроводности и коэффициента теплопроводности | 2022 |

|

RU2785084C1 |

| Способ измерения интегральной излучательной способности с применением микропечи (варианты) | 2015 |

|

RU2607671C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ ТВЕРДЫХ ТЕЛ | 2016 |

|

RU2625599C9 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2009 |

|

RU2387981C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ ТЕЛ С ВЫСОКОЙ ТЕПЛОПРОВОДНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2828623C1 |

Изобретение относится к измерительной технике, а именно к установкам нагрева образцов материалов и способам измерения их теплоемкости и теплопроводности, в том числе в диапазоне высоких температур. Для обеспечения возможности измерения теплофизических свойств материалов в области высоких температур и обеспечения возможности обнаружения локальных неоднородностей и дефектов структуры материалов, в том числе таких, которые проявляются при резких температурных перепадах (нагреве и охлаждении), с помощью нагрева лазерным источником в инертных средах и использования бесконтактной регистрации параметров материала с тыльной и фронтальной поверхности образца, нагрев исследуемого образца проводят лазерным источником с возможностями по пространственно-временной модуляции плотности излучения. Регистрацию температуры образца проводят с помощью быстродействующих датчиков теплового потока, которые располагают на тыльной и боковой поверхности исследуемого образца, по значениям которых определяют значение теплопроводности и теплоемкость исследуемого материала. Технический результат - повышение достоверности определения температуры поверхности образца с высокой точностью и высоким временным разрешением. 2 н. и 4 з.п. ф-лы, 2 ил.

1. Способ измерения теплофизических свойств материалов, заключающийся в закреплении в герметичной камере исследуемого образца твердого тела, нагревании указанного образца до температуры Т на его поверхности и регистрации температуры на фронтальной и тыльной поверхности исследуемого образца, отличающийся тем, что нагрев исследуемого образца проводят лазерным источником с возможностями по пространственно-временной модуляции плотности излучения, а регистрацию температуры образца проводят с помощью быстродействующих датчиков теплового потока, которые располагают на тыльной и боковой поверхности исследуемого образца, по значениям которых определяют значение теплопроводности и теплоемкость исследуемого материала.

2. Способ по п.1, отличающийся тем, что для нагрева образцов исследуемого материала используются постоянные лазерные источники.

3. Способ по п.1, отличающийся тем, что для нагрева образцов исследуемого материала используются импульсные лазерные источники.

4. Способ по п.1, отличающийся тем, что для нагрева образцов исследуемого материала используются лазерные источники среднего и ближнего ИК диапазона.

5. Способ по п.1, отличающийся тем, что в камере обеспечивают атмосферное или избыточное давление различных газов и газовых сред.

6. Устройство для осуществления способа по п.1, состоящее из камеры, с возможностью установки на держателе в ней образца, лазерного источника нагрева образцов материалов, отличающееся тем, что камера герметична, выполнена из нержавеющей стали и имеет окно для нагрева образца лазерным излучением, на тыльной и боковой поверхности исследуемого образца расположены быстродействующие датчики теплового потока, осуществляющие регистрацию температуры образца, при этом быстродействующие датчики теплового потока подключены к прибору, регистрирующему и обрабатывающему данные по значениям температуры боковой и задней поверхностей образца с определением значения теплопроводности и теплоемкости исследуемого материала.

| СПОСОБ ИЗМЕРЕНИЯ ИНТЕГРАЛЬНОЙ ИЗЛУЧАТЕЛЬНОЙ СПОСОБНОСТИ С ПОМОЩЬЮ ПРЯМОГО ЛАЗЕРНОГО НАГРЕВА (ВАРИАНТЫ) | 2015 |

|

RU2597937C1 |

| EP 4155720 A1, 29.03.2023 | |||

| US 7038209 B2, 02.05.2006 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ТЕПЛОЕМКОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2523090C1 |

| СПОСОБ БЕСКОНТАКТНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ ТЕЛ | 2008 |

|

RU2417368C2 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2009 |

|

RU2387981C1 |

| Способ определения теплофизических характеристик плоских образцов материалов и устройство для его осуществления | 1983 |

|

SU1165957A1 |

Авторы

Даты

2024-01-11—Публикация

2023-10-15—Подача