ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройствам для получения сжатого газа, предпочтительно, сжатого воздуха.

В частности, настоящее изобретение относится к области компрессоров.

Более конкретно, настоящее изобретение относится к объемным винтовым компрессорам с впрыском масла.

УРОВЕНЬ ТЕХНИКИ

Применение устройств для получения сжатого газа известно в нескольких областях, типично в промышленности, но и в других областях.

Эти устройства для получения сжатого газа, далее просто именуемые «компрессоры», основаны на заборе газа, типично воздуха, и дальнейшей его обработке для повышения его давления по мере того, как он течет к выпуску.

К компрессорам известного типа относятся так называемые объемные винтовые компрессоры с впрыском масла.

Эти компрессоры типично содержат корпус, который ограничивает компрессионную камеру, выполненную со впускным каналом и нагнетательным каналом. Внутри компрессионной камеры имеется два спиральных ротора, охватываемый (обычно ведущий) ротор и охватывающий (обычно ведомый) ротор, которые находятся в зацеплении друг с другом. В компрессионную камеру подается масло и воздух, который подлежит сжатию. Сжатие воздушно-масляной смеси происходит в объеме, заключенном между зубьями двух роторов и корпусом. Во время вращения двух роторов контактный участок между профилем охватываемого ротора и профилем охватывающего ротора смещается. Более конкретно, этот контактный участок смещается от впускного канала к нагнетательному каналу. Таким образом, воздушно-масляная смесь, находящаяся между контактным участком и нагнетательным каналом, сжимается.

Воздушно-масляная смесь, выходящая из компрессионной камеры, затем подвергается обработке для отделения масла от сжатого воздуха.

Отделенное масло затем улавливается для последующего использования и вводится в компрессионную камеру.

Таким образом, участок сепарации расположен после компрессионной камеры. В соответствии с известным уровнем техники участок сепарации просто содержит бак. Частицы масла отделяются от сжатого воздуха механически. Воздушно-масляная смесь, выходящая из компрессионной камеры, направляется в бак по каналу, обычно по трубе. Внутри бака отделенные частицы масла осаждаются на дне бака, а сжатый воздух остается в его верхней части.

С одной стороны, масло отводится со дна бака для повторного использования, как упомянуто выше, а с другой стороны, сжатый воздух отводится из верхней части бака, дополнительно очищается от любых остатков масла, после чего сжатый воздух готов к выпуску наружу под требуемым давлением.

Примеры устройства для сжатия газа согласно уровню техники известны из US 2004/208771 А1.

Однако в известных винтовых компрессорах возникают некоторые проблемы. Недостатком винтовых компрессоров известного типа является сложность их конструкции, которая вызвана необходимостью канализировать различные потоки по заранее определенным путям, для подачи масла и воздуха в компрессионную камеру, для транспортировки воздушно-масляной смеси к баку сепаратора и для рециркуляции масла.

Прежде всего, это приводит к высоким производственным издержкам при изготовлении различных деталей компрессора и к существенным затратам времени и средств на сборку.

Другим недостатком известных компрессоров, связанным со сложностью их конструкции, является их ограниченная надежность, вызванная наличием множества деталей, которые со временем могут выйти из строя.

Такая сложность конструкции также приводит к необходимости в проведении сложных и дорогих операций ремонта и/или замены любых поврежденных деталей.

Еще одним недостатком таких компрессоров является падение давления в каналах масла, воздуха и воздушно-масляной смеси, которое приводит к снижению кпд компрессора.

Главной целью настоящего изобретения является устранение или по меньшей мере частичное преодоление вышеописанных проблем, которые характерны для известных винтовых компрессоров по предшествующему уровню техники.

В частности, одной целью изобретения является создание винтового компрессора, обладающего более высоким кпд, чем компрессоры известного типа. Другой целью изобретения является создание винтового компрессора, имеющего уменьшенные размеры и вес по сравнению с компрессорами известного типа. Другой целью настоящего изобретения является создание винтового компрессора, который более надежен, чем компрессоры известного типа. Другой целью настоящего изобретения является создание винтового компрессора со сниженными затратами времени и/или средств на производство и/или ремонт по сравнению с компрессорами известного типа. Другой целью настоящего изобретения является создание винтового компрессора, который легко можно адаптировать к различным диапазонам мощностей и/или к разным потребностям в терминах общих габаритов.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение основано на общей идее, состоящей в том, что проблемы известного уровня техники можно по меньшей мере частично решить, создав устройство для сжатия газа, в котором используется компрессионная жидкость, в котором один или более элемент, транспортирующий газ и/или жидкость, интегрирован в единый блок или главный корпус. Согласно первому варианту объектом настоящего изобретения является, таким образом, устройство для сжатия газа, относящееся к типу, содержащему:

основной корпус, выполненный с возможностью образования компрессионной камеры, имеющей впуск для газа;

жидкость для сжатия газа, выполненную с возможностью впрыска в компрессионную камеру для создания смеси, содержащей эту жидкость и этот газ;

компрессионные средства, расположенные в компрессионной камере и выполненные с возможностью сжатия этой смеси к выпуску компрессионной камеры;

сепарирующие средства, расположенные после выпуска и выполненные с возможностью приема смеси и отделения жидкости от газа, из которых состоит эта смесь;

соединительные средства, выполненные с возможностью соединения выпуска с сепарирующими средствами,

причем соединительные средства содержат по меньшей мере один соединительный канал, выполненный по меньшей мере частично в основном корпусе.

Сепарирующие средства предпочтительно расположены, по меньшей мере частично, в основном корпусе.

Согласно предпочтительному варианту изобретения соединительный канал полностью выполнен в основном корпусе.

Сепарирующие средства предпочтительно содержат элемент, выполненный с возможностью транспортировки смеси к поверхности основного корпуса.

Преимущественно, устройство содержит бак, расположенный после сепарирующих средств для приема по меньшей мере части отделенной от смеси жидкости.

Согласно предпочтительному варианту изобретения бак выполнен с возможностью съемного соединения с основным корпусом.

Предпочтительно устройство содержит контур рециркуляции жидкости, проходящий от бака к компрессионной камере.

Согласно преимущественному варианту изобретения, контур рециркуляции содержит канал для впрыска жидкости в компрессионную камеру, при этом канал впрыска по меньшей мере частично выполнен в основном корпусе.

В контуре рециркуляции жидкости предусмотрен термостатический клапан.

Согласно предпочтительному варианту изобретения термостатический клапан содержит корпус, выполненный за одно целое с основным корпусом.

В контуре рециркуляции жидкости установлены средства для фильтрации жидкости.

Согласно предпочтительному варианту изобретения средства для фильтрации жидкости содержат фильтр, размещенный в установочном гнезде, выполненном за одно целое с основным корпусом.

Устройство предпочтительно содержит средства для впрыска газа в компрессионную камеру.

Преимущественно, средства для впрыска содержат впускной клапан.

В предпочтительном варианте настоящего изобретения устройство содержит корпус впускного клапана, выполненный за одно целое с основным корпусом.

Устройство предпочтительно содержит транспортирующие средства, расположенные после сепарирующих средств для транспортировки отделенного от смеси газа к фильтру маслоотделителя.

Согласно предпочтительному варианту изобретения транспортирующие средства содержат канал вывода газа, по меньшей мере частично выполненный в основном корпусе.

Преимущественно, устройство содержит канал возврата жидкости для транспортировки жидкости, уловленной фильтром маслоотделителя в компрессионную камеру.

Предпочтительно, канал возврата жидкости по меньшей мере частично выполнен в основном корпусе.

Более предпочтительно, устройство содержит смотровой элемент для проверки канала возврата жидкости.

В предпочтительном варианте изобретения компрессионные средства содержат два спиральных винта, находящихся в зацеплении друг с другом.

Спиральные винты преимущественно установлены вдоль соответствующих продольных осей вращения, проходящих по существу параллельно друг другу.

В предпочтительном варианте изобретения гидравлический соединяющий канал содержит по меньшей мере одну секцию, проходящую вдоль соответствующей оси, пересекающей одну из осей вращения спиральных пружин.

Преимущественно, устройство содержит канализирующие средства, выполненные с возможностью транспортировки жидкости, используемой для смазки движущихся частей устройства.

В предпочтительном варианте изобретения средства транспортировки жидкости транспортируют жидкость к подшипникам скольжения спиральных винтов.

Канализирующие средства предпочтительно содержит один или более канал, выполненный внутри основного корпуса.

Жидкость предпочтительно является маслом.

Газ предпочтительно является воздухом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие преимущества, цели и отличительные признаки, а также другие варианты настоящего изобретения определены в формуле изобретения и более подробно описаны ниже со ссылками на приложенные чертежи, на которых соответствующие или эквивалентные отличительные признаки и/или компоненты настоящего изобретения на всех фигурах обозначены одними и теми же позициями, и где:

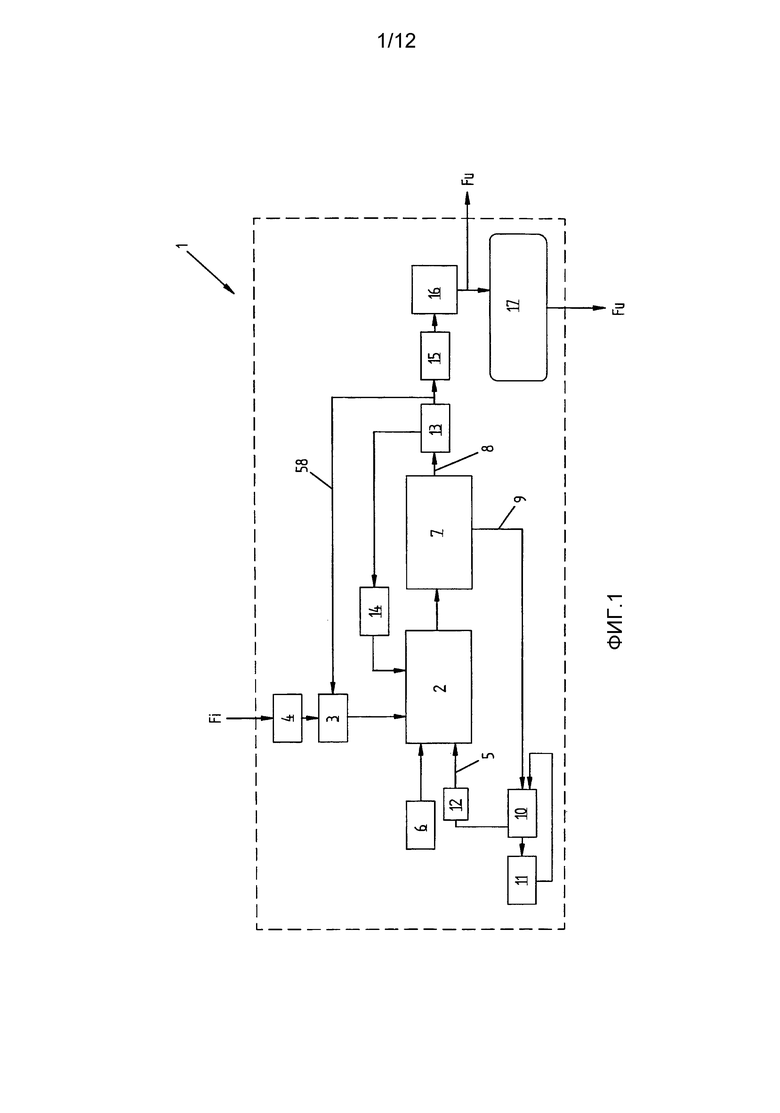

Фиг. 1 - схематичный вид принципа работы компрессора по первому варианту настоящего изобретения;

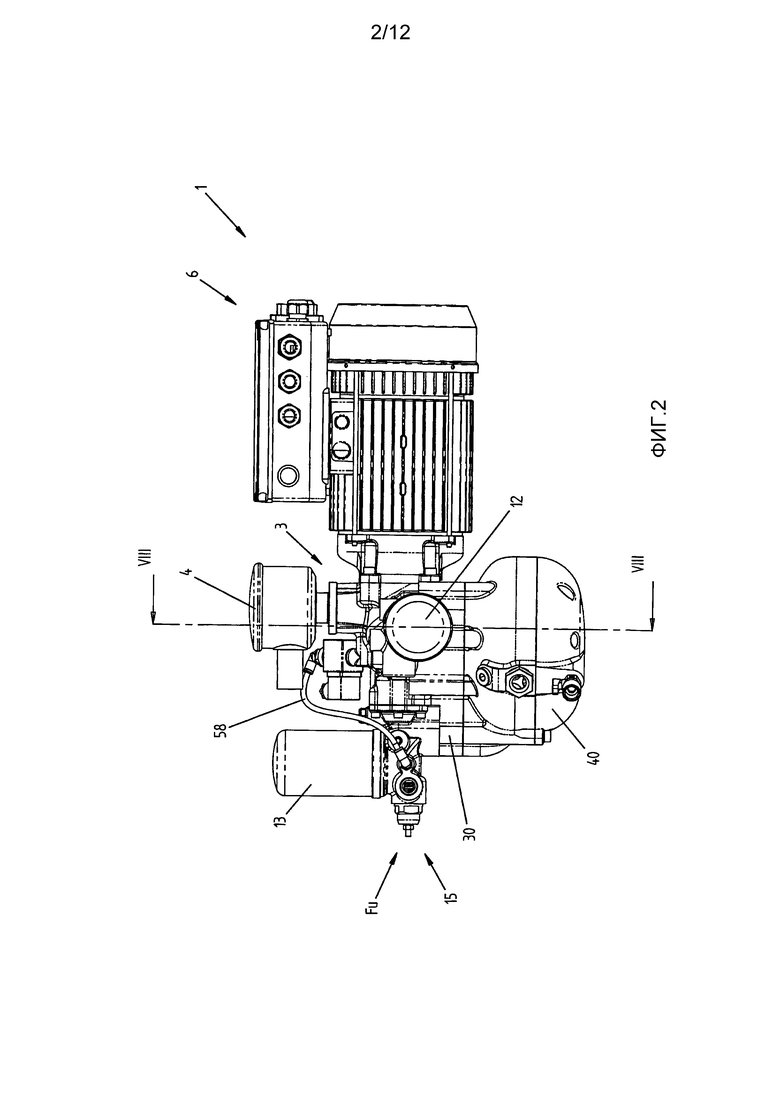

Фиг. 2 - вид сбоку компрессора по первому варианту настоящего изобретения;

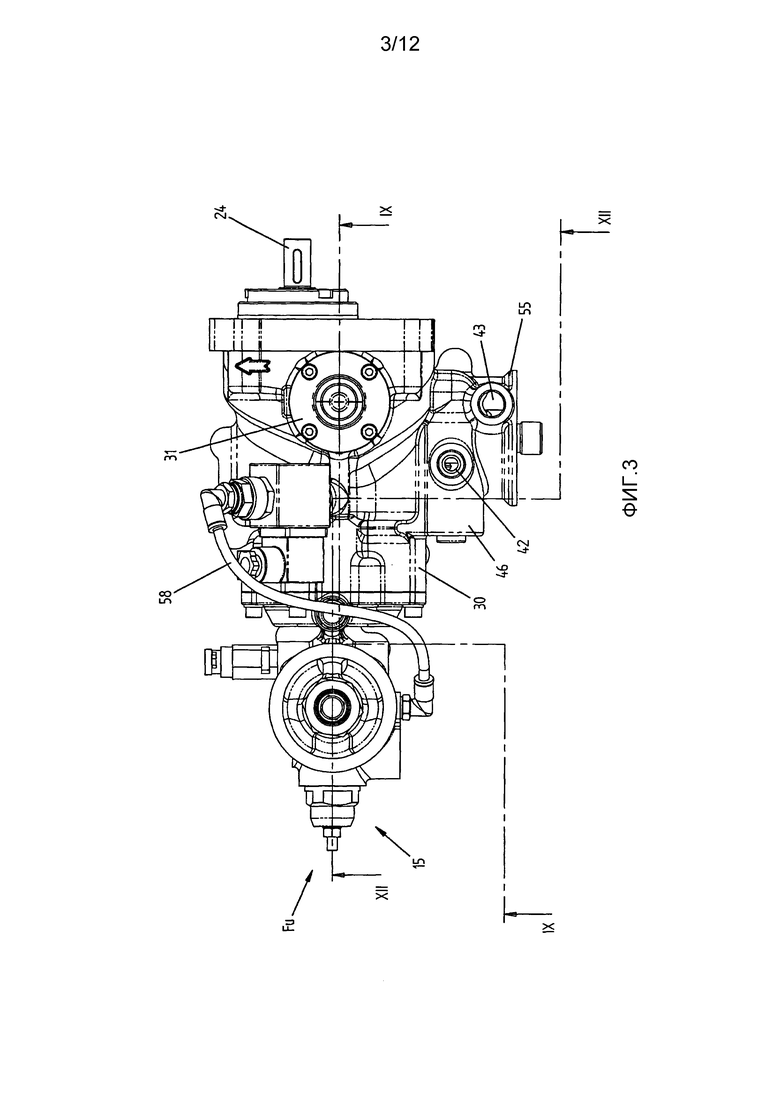

Фиг. 3 - вид сверху компрессора по фиг. 2, в котором некоторые элементы не показаны;

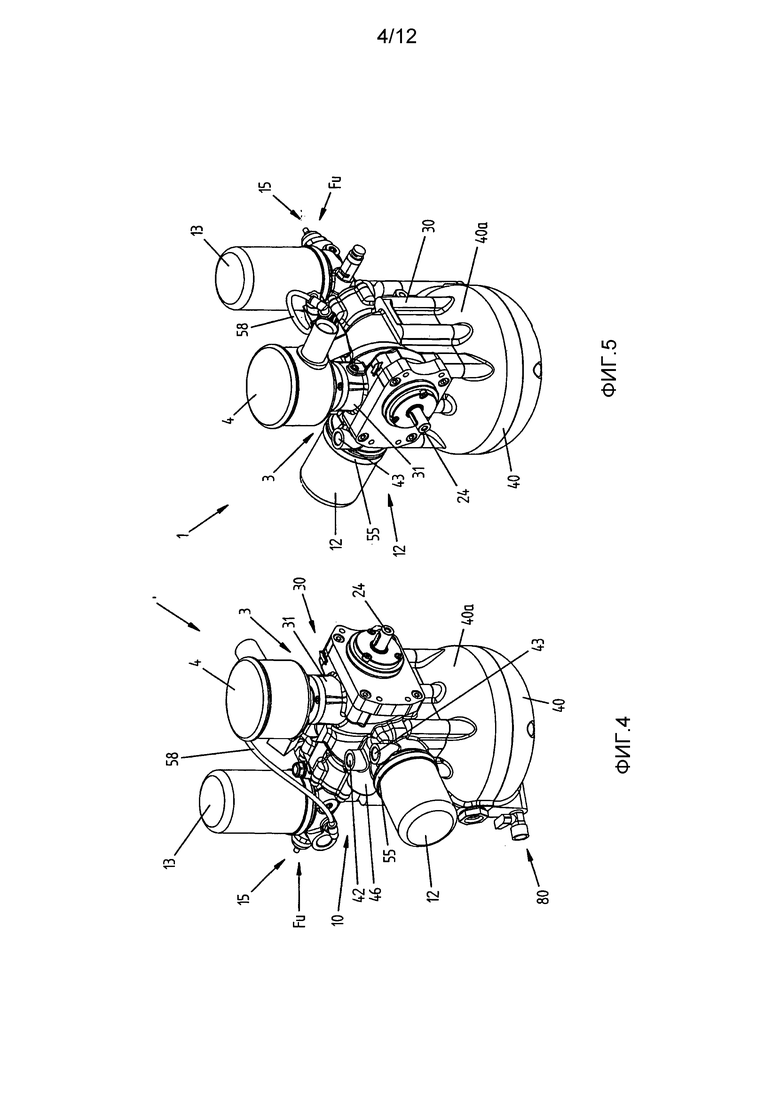

Фиг. 4 - аксонометрический вид некоторых деталей компрессора по фиг. 2;

Фиг. 5 - вид, аналогичный фиг. 4, но в другом ракурсе;

Фиг. 6 - частично разнесенный вид сбоку компрессора по фиг. 2, на котором некоторые элементы не показаны;

Фиг. 7 - увеличенный фрагмент фиг. 4;

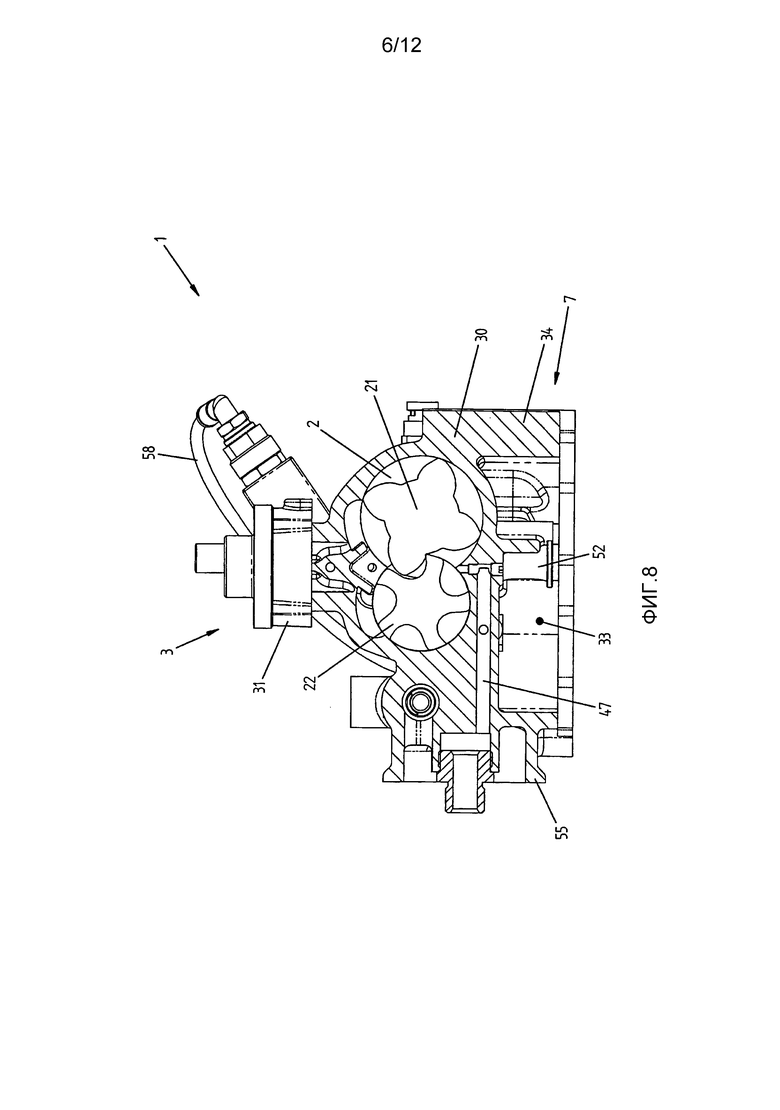

Фиг. 8 - сечение по линии VIII-VIII на фиг. 2, на котором некоторые элементы не показаны;

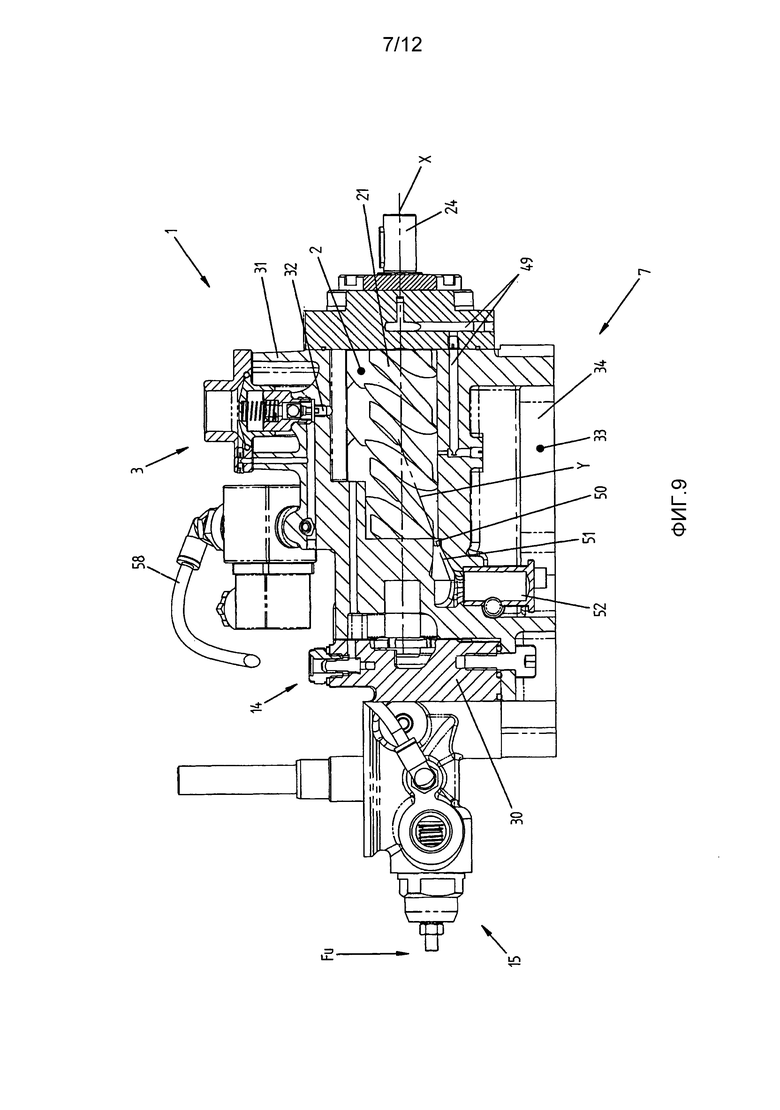

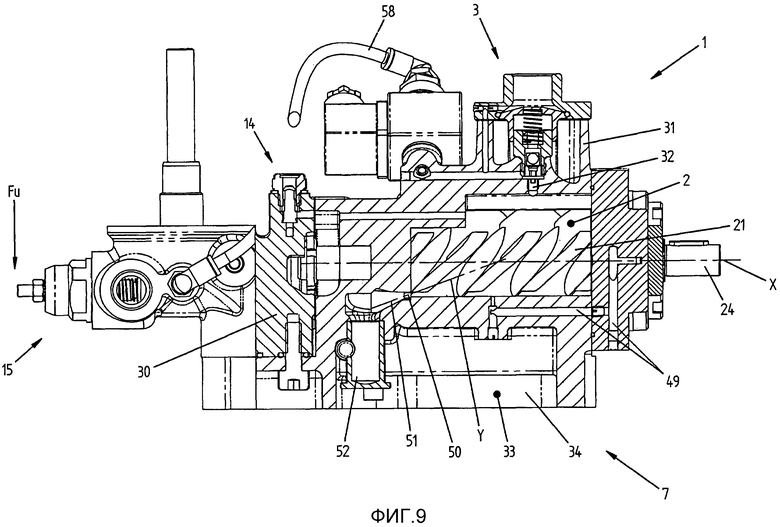

Фиг. 9 - сечение по линии IХ-IХ на фиг. 3;

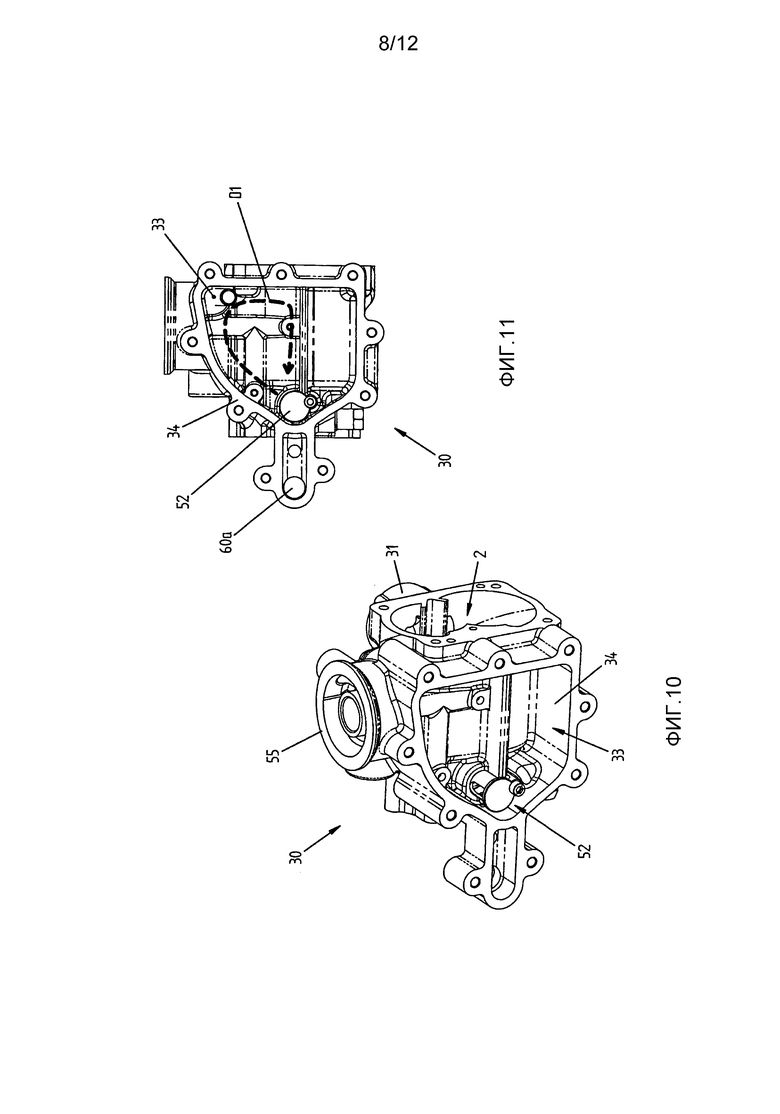

Фиг. 10 - аксонометрический вид снизу фрагмента, показанного на фиг. 7;

Фиг. 11 - вид снизу фрагмента по фиг. 7;

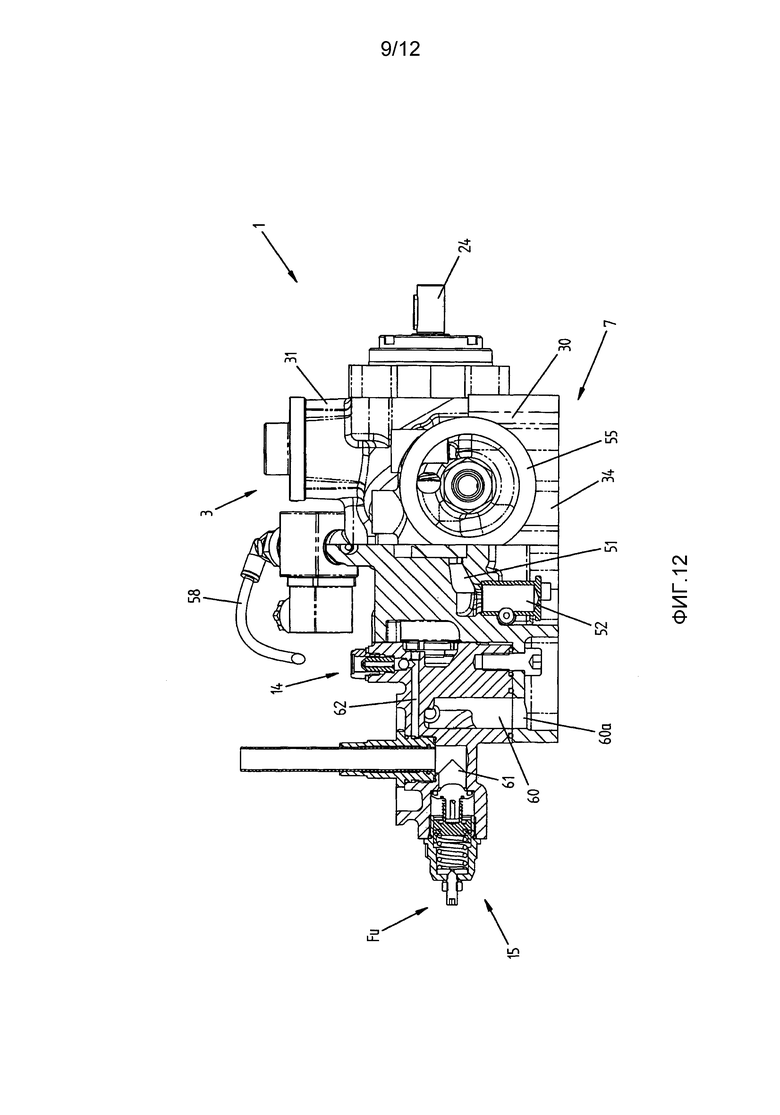

Фиг. 12 - сечение по линии XII-XII на фиг. 3;

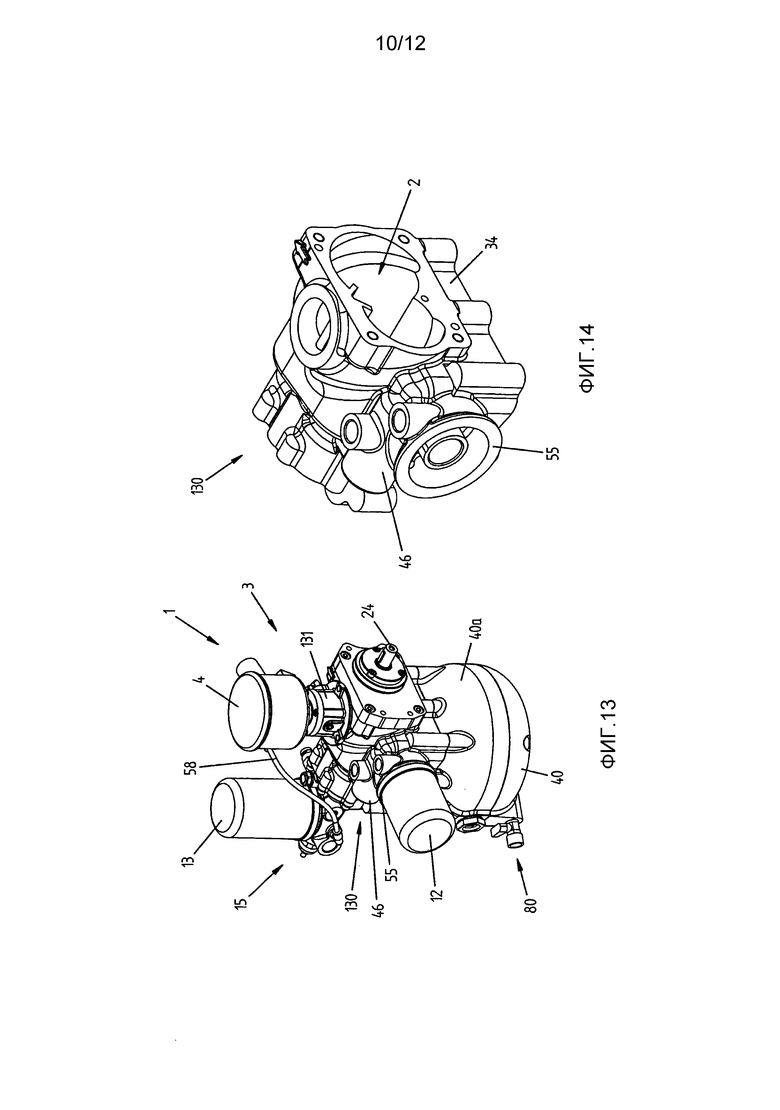

Фиг. 13 - вариант компрессора, показанного на фиг. 4;

Фиг. 14 - увеличенный фрагмент фиг. 13;

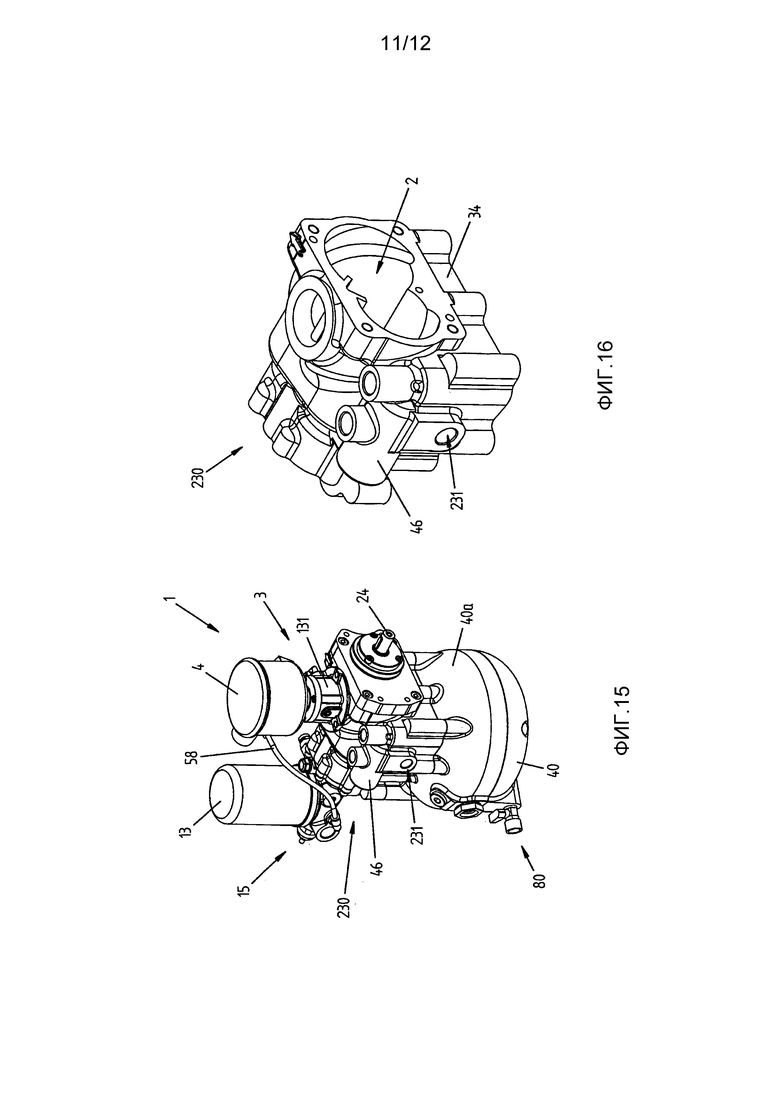

Фиг. 15 - другой вариант компрессора, показанного на фиг. 4;

Фиг. 16 - увеличенный фрагмент фиг. 15;

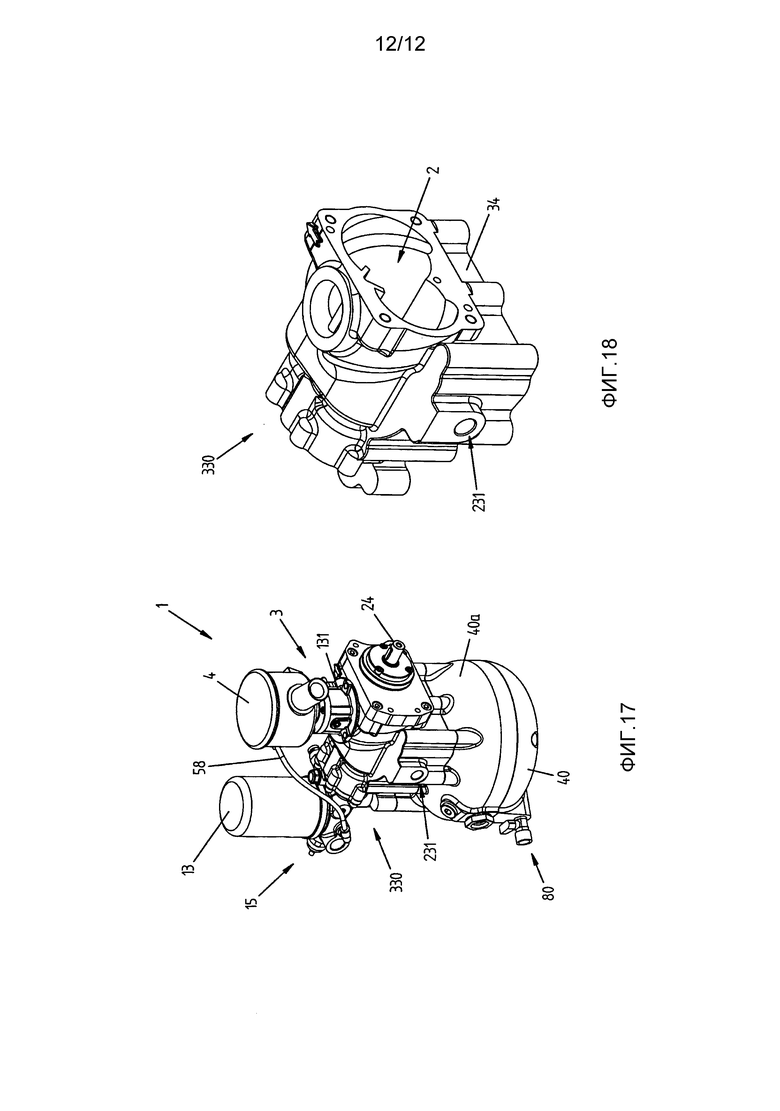

Фиг. 17 - еще один вариант компрессора, показанного на фиг. 4;

Фиг. 18 - увеличенный фрагмент фиг. 17.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Хотя ниже описаны варианты настоящего изобретения, показанные на чертежах, изобретение не ограничивается этими описанными и показанными на чертежах вариантами. Наоборот, описанные ниже и показанные на чертежах варианты поясняют некоторые аспекты настоящего изобретения, объем которого определяется формулой.

Настоящее изобретение, в частности, может применяться для производства компрессоров, применяемых в разных отраслях, например, в горнодобывающей промышленности, в строительстве и в машиностроении. В частности, настоящее изобретение может особенно, но не исключительно, применяться для производства винтовых компрессоров с впрыском масла, приводимых в действие электродвигателями. Однако следует отметить, что настоящее изобретение не ограничивается таким вариантом применения. Наоборот, настоящее изобретение можно применять во всех случаях, где требуется применение винтового компрессора, например компрессора, приводимого электродвигателем или двигателем внутреннего сгорания (ДВС/электродвигатель). Ниже приводится описание некоторых вариантов компрессора по настоящему изобретению; на всех чертежах подобные или эквивалентные признаки и/или компоненты обозначены одними и теми же позициями.

На фиг. 1 схематично показан принцип работы предпочтительного варианта винтового компрессора 1 с впрыском масла по настоящему изобретению, далее именуемого просто «компрессор».

Компрессор 1 по существу осуществляет сжатие входящего потока Fi газа, типично, воздуха, с помощью компрессионной жидкости, типично, масла, для получения выходного потока Fu сжатого газа. Винтовой компрессор 1 с впрыском масла относится к ротационному типу компрессоров. Он содержит компрессионную камеру 2, в которой расположены два спиральных ротора, охватываемый (обычно ведущий) ротор и охватывающий (обычно ведомый) ротор, которые находятся в зацеплении друг с другом, как более подробно будет описано ниже. Сжатие воздушно-масляной смеси происходит в объеме, заключенном между зубьями этих двух роторов и корпусом, который определяет компрессионную камеру 2. Во время вращения контактный участок, находящийся между профилем охватываемого ротора и профилем охватывающего ротора, смещается от впускной стороны к нагнетательной стороне так, что количество воздуха, содержащегося в этом объеме, сжимается из-за сокращения имеющегося объема.

Компрессор 1 содержит впускной воздушный клапан 3, снабженный подходящим впускным фильтром 4, выполненным с возможностью транспортировки воздуха в компрессионную камеру 2. Компрессор 1 содержит впуск 5 для масла, выполненный с возможностью транспортировки масла в компрессионную камеру 2.

Привод 6 приводит во вращение ведущий ротор внутри компрессионной камеры 2. Компрессор 1 также содержит сепарирующий участок 7, расположенный после компрессионной камеры 2, и в котором сжатая воздушно-масляная смесь подвергается сепарации для получения на выходе сжатого воздуха 8 на одной стороне и масла 9 на другой стороне.

Сепарированное масло 9 улавливается для возврата в компрессионную камеру 2 через питающий вход 5. Возврат этого масла 9 в компрессионную камеру 2 обусловлен его прохождением через термостатический клапан 10, который позволяет маслу 9 течь через него к питающему впуску 5 только в том случае, если его температура не превышает заранее определенной предельной температуры. Фактически температура масла внутри компрессионной камеры 2 растет. Поэтому термостатический клапан позволяет протекать через него маслу только с нужной температурой, а масло с более высокой температурой направляется на маслоохладитель 11, который снижает его температуру перед возвратом в контур рециркуляции.

Перед питающим входом 5 для масла предпочтительно установлен фильтр 12, очищающий масло от всяких примесей.

Сепарированный сжатый воздух 8 сначала подается на фильтр 13 маслоотделителя, который сепарирует любые остатки масла, присутствующие в сжатом воздухе.

Уловленное остаточное масло возвращается в компрессионную камеру 2. В контуре возврата уловленного масла предпочтительно установлен смотровой элемент 14 для отслеживания возвращаемого масла.

Очищенный сжатый воздух из фильтра 13 маслоотделителя проходит через клапан 15 минимального давления. Этот клапан 15 пропускает воздух только после достижения заранее определенного давления.

Воздух, выходящий из клапана минимального давления, предпочтительно направляется на охладитель 16, где он охлаждается. Затем охлажденный воздух попадает в ресивер 17 или, альтернативно, подается непосредственно потребителю.

Часть очищенного сжатого воздуха выходящего из фильтра 13 маслоотделителя подается на впускной клапан 3 через соответствующий канал 58. Воздух, подаваемый по этому каналу 58, является сигналом обратной связи, который сигнализирует впускному клапану 3, когда следует открыть или перекрыть проход воздуха. В частности, если давление воздуха в канале 58 ниже, чем заранее определенное номинальное давление компрессора 1, впускной клапан 3 открывается. Если, наоборот, давление воздуха в канале 58 выше или равно заранее определенному номинальному давлению компрессора, впускной клапан 3 закрывается.

В компрессоре имеются и другие элементы, не обязательно показанные на чертежах, например, клапаны для выпуска масла из сепаратора 7, или предохранительные клапаны для выпуска конденсата из ресивера 17, и т.д.

Компрессор 1 далее описывается со ссылками на фиг. 2-12, на которых показаны различные упомянутые выше части.

В компрессоре 1 прежде всего следует выделить корпус 30, показанный, в частности, на фиг. 7, внутри которого образована компрессионная камера 2. Основной корпус предпочтительно изготовлен процессом кокильного литья, предпочтительно процессом литья металлического материала. Металлический материал предпочтительно содержит алюминий. В разных вариантах изобретения основной корпус 30 преимущественно может быть получен литьем чугуна.

Снизу от основного корпуса 30 находится бак 40, выполненный с возможностью приема воздуха 8 и масла 9, полученных после сепарирующих средств 7.

Масляный бак 40 предпочтительно выполнен с возможностью соединения с основным корпусом 30 винтами, как показано на фиг. 6, так, чтобы получить съемную конструкцию.

Бак преимущественно снабжен клапаном 80 слива масла.

В компрессионной камере 2 вдоль главной оси Х продольно расположены первый ротор 21 со спиральными зубьями, или охватываемый ротор, и второй ротор 22 со спиральными зубьями, или охватывающий ротор, который находится в зацеплении с первым ротором 21. Эти два ротора 21, 22 установлены по существу параллельно друг другу и вращаются вокруг соответствующих осей вращения, по существу параллельных главной оси Х компрессионной камеры 2.

В варианте, показанном на чертежах, первый ротор 21 является ведущим ротором и выполнен с возможностью соединения одним концом 24 с приводом 6. Второй ротор 22 является ведомым ротором и приводится во вращение первым ротором 21.

Привод 6 содержит электрический двигатель, непосредственно соединенный к концу 24 первого ротора 21.

В вариантах настоящего изобретения привод может быть приводом другого типа, например двигателем внутреннего сгорания, либо может использоваться не прямое, удаленное соединение с электродвигателем, например, через ременную или зубчатую передачу.

Первый ротор 21 предпочтительно содержит четыре выступа, выполненные с возможностью зацепления с гнездами во втором роторе 22. В показанном варианте имеется пять таких гнезд.

В вариантах настоящего изобретения, однако, количество выступов и/или гнезд на двух роторах 21, 22 может быть иным.

Верхняя часть основного корпуса 30 соединена с впускным воздушным клапаном 3 с соответствующим фильтром 4.

Впускной воздушный клапан 3 содержит корпус 31, в котором размещены внутренние детали клапана, соединенные с корпусом клапана подходящими соединительными средствами, например винтами.

Корпус 31 клапана предпочтительно выполнен за одно целое с основным корпусом 30.

Впускной воздушный клапан 3 сообщается с компрессионной камерой 2 через соответствующий впускной воздушный канал 32. Этот впускной воздушный канал 32 предпочтительно выполнен в основном корпусе 30, как показано на фиг. 9.

Что касается подачи масла в компрессионную камеру 2, это осуществляется с помощью контура рециркуляции, который отбирает масло со дна бака 40 для возврата его в компрессионную камеру 2.

Масло, имеющееся на дне бака 40, отсасывается за счет давления, возникающего в баке 40, по отсасывающей трубке 412, показанной на фиг. 6, и, затем, транспортируется к термостатическому клапану 10.

Если температура масла находится в заданных пределах, что означает температуру ниже предельной, термостатический клапан 10 направляет поток масла непосредственно на масляный фильтр 12 и из него в компрессионную камеру 2. Если температура масла превышает предельную, термостатический клапан 10 направляет поток масла к маслоохладителю, не показанному на чертежах, по каналу, соединенному с соответствующим выпуском 42.

Масло, охлажденное в маслоохладителе, возвращается в точку перед термостатическим клапаном 10 по каналу, соединенному соответствующим впуском 43.

Корпус 46 термостатического клапана 10 предпочтительно выполнен за одно целое с основным корпусом 30.

Кроме того, установочное гнездо 55 масляного фильтра 12 предпочтительно выполнено за одно целое с основным корпусом 30.

Масло, вытекающее из масляного фильтра 12, транспортируется в компрессионную камеру 2 через канал 47 впрыска масла, показанный на фиг. 8.

Канал 47 впрыска масла преимущественно определен внутри основного корпуса 30. Как известно, в винтовых компрессорах со впрыском масла масло выполняет функцию смазки некоторых деталей компрессора. В частности, скользящие элементы, или подшипники, которые поддерживают роторы 21, 22, требуют смазки. Для этого масло в системе также должным образом канализируется так, чтобы достигать этих деталей. Один из таких смазочных каналов 49, показанный на фиг. 9, позволяет транспортировать отобранное из канала 47 впрыска масла минимальное количество масла к одному концу компрессионной камеры в область, где находятся подшипники роторов 21, 22. Преимущественно, такой смазочный канал 49 определен внутри основного корпуса 30.

Воздушно-масляная смесь из компрессионной камеры 2 вытесняется к выпускному отверстию 50 совместным действием двух роторов 21, 22, как показано на фиг. 9. Смесь из выпускного отверстия 50 подается в сепарирующие средства 7.

Согласно настоящему изобретению смесь подается по гидравлическому соединительному каналу 51. Гидравлический соединительный канал 51 преимущественно выполнен в основном корпусе 30.

Гидравлический соединительный канал 51 по существу проходит вдоль наклонной оси Y. Эта ось Y гидравлического соединительного канала 51 пересекает основную ось Х компрессионной камеры 2, как видно на фиг. 9, и, следовательно, также пересекает соответствующие оси вращения первого и второго роторов 21, 22.

Сепарирующие средства 7, как показано ан фиг. 9, 10 и 11, расположены под компрессионной камерой 2 и предпочтительно ограничены полой частью 33 основного корпуса 30. В частности, полая часть 33 определена проходящей по периметру боковой стенкой 34 основного корпуса 30. Проходящая по периметру боковая стенка 34 преимущественно выполнена за одно целое с основным корпусом 30.

Таким образом, гидравлический соединительный канал 51 преимущественно выполнен полностью внутри основного корпуса 30.

В частности, сепарирующие средства 7 содержат элемент 52 инжектора, выполненный с возможностью приема смеси под давлением из гидравлического соединительного канала 51 и транспортировки этой смеси во внутреннее пространство, ограниченное проходящей по периметру боковой стенкой 34. Частицы масла отделяются от сжатого воздуха благодаря механическому эффекту. Поток смеси направляется по заданной траектории, показанной на фиг. 11 стрелкой D1. Особая геометрическая конфигурация боковой стенки 34 позволяет снизить скорость потока и, таким образом, отделить частицы масла от воздуха.

После такой сепарации масло падает вниз под действием силы тяжести и собирается в баке 40.

Сжатый воздух, отделенный от масла, остается в верхней части 40а бака 40.

Преимущественно, согласно настоящему изобретению, сепарирующие средства 7 частично ограничены нижней частью основного корпуса 30 и расположены рядом с компрессионной камерой 2.

Это позволяет уменьшить до минимума длину гидравлического соединительного канала 51 между компрессионной камерой 2 и сепарирующими средствами 7, более конкретно, между выпускным отверстием 50 и элементом 52 инжектора.

Это преимущественно позволяет снизить падение давления в смеси до минимума.

В других вариантах изобретения элемент инжектора может иметь другие формы и может быть выполнен за одно целое с основным корпусом 30.

Как было указано выше, сепарированный сжатый воздух 8 находится в верхней части 40а бака 40. Сжатый воздух из этой области 40а отводится через эжекционный канал 60 для транспортировки на фильтр 13 маслоотделителя. Этот фильтр 13 позволяет очистить сжатый воздух, удалив остаточные частицы масла, остающиеся в нем после сепарации.

Первая часть 60а эжекционного воздушного канала 60 преимущественно проходит внутри основного корпуса 30.

Фильтр 13 маслоотделителя содержит первый выпуск 61 для очищенного сжатого воздуха и второй выпуск 62 для масла, уловленного поле фильтрования, как показано на фиг. 12.

Уловленное масло возвращается в компрессионную камеру 2 по подходящему каналу 62 для уловленного масла.

Преимущественно, канал 62 для уловленного масла частично проходит внутри основного корпуса 30.

Смотровой элемент 14 для контроля уловленного масла преимущественно расположен на канале 62 для уловленного масла. Этот смотровой элемент 14 позволяет контролировать наличие масла внутри канала 62 и, следовательно, внутри компрессора 1.

Очищенный воздух, выходящий из фильтра 13 маслоотделителя, проходит сквозь клапан 15 минимального давления. На выходе клапана 15 минимального давления можно отбирать выходящий поток Fu сжатого воздуха. Выходящий поток Fu сжатого воздуха можно предпочтительно хранить в подходящем ресивере для использования в будущем.

Согласно настоящему изобретению, наличие основного корпуса 30 с каналами для потоков масла и/или воздуха и/или воздушно-масляной смеси позволяет уменьшить минимальную длину путей, проходящих этими текучими средами, и, следовательно, уменьшить падение давление в соответствующих потоках.

Это повышает кпд компрессора 1 и уменьшает его размеры. В результате структура компрессора становится компактной.

Кроме того, такой тип канализации позволяет отказаться от использования труб для создания каналов для пропускания текучих сред, уменьшить до минимума количество движущихся деталей компрессора и свести к минимуму риск поломки и/или повреждения.

Это позволяет создать более надежный компрессор и сократить затраты времени и средств на ремонт и/или производство компрессора.

Кроме того, такие технологии создания основного корпуса позволяют сократить затраты времени и средств на производство компрессоров.

Другое преимущество, которое дает настоящее изобретение, обусловлено интеграцией нескольких деталей компрессора в основной корпус 30. В частности, такие элементы как проходящая по периметру боковая стенка 34 сепарирующих средств 7, корпус 31 воздушного впускного клапана 3, корпус 46 термостатического клапана 10, установочное гнездо 55 масляного фильтра 12 преимущественно выполнены за одно целое с основным корпусом 30. Это позволяет получить компактную структуру компрессора, уменьшить его размер, снизить вес и повысить надежность благодаря интеграции таких элементов.

Эти преимущества по сравнению с известным уровнем техники могут быть получены даже если не все, а лишь один или более из таких элементов будут интегрированы с основным корпусом, как поясняется ниже со ссылками на другие варианты изобретения.

Как описано выше, бак 40 может быть соединен с основным корпусом 30 компрессора 1 винтами. Кроме того, сепарирующие средства 7 по существу расположены в объеме основного корпуса 30. Эти характеристики позволяют легко заменять бак 40, чтобы оснастить компрессор 1 баком другого размера и/или формы.

Это позволяет адаптировать компрессор на основе разных характеристик, которые требуются время от времени и которые могут меняться в соответствии с требуемой мощностью компрессора или просто для адаптации внешней формы бака, если нужны особые размеры, или для выполнения особых эстетических требований. И вновь, бак можно сконфигурировать так, чтобы его можно было установить удаленно относительно основного корпуса 30, и в этом случае можно использовать собирающий элемент, который можно прикрепить в нижней части основного корпуса 30 после сепарирующих средств 7, например элемент в форме воронки, который собирает сепарированное масло и транспортирует его в удаленный бак. Для транспортировки масла из удаленного бака обратно в компрессионную камеру 2 для рециркуляции можно использовать подходящий всасывающий узел.

На фиг. 13 и 14 показан другой вариант настоящего изобретения. Эти варианты отличаются от описанного выше со ссылками на фиг. 2-12 так, что корпус 131 впускного клапана 3 образует отдельный элемент, который может быть установлен на основной корпус 130. Другие элементы, т.е. проходящая по периметру боковая стенка 34 сепарирующих средств 7, корпус 46 термостатического клапана 10 и установочное гнездо 55 масляного фильтра 12 преимущественно выполнены за одно целое с основным корпусом 130.

На фиг. 15 и 16 показан другой вариант настоящего изобретения. Этот вариант отличается от описанного выше со ссылками на фиг. 13 и 14 тем, что установочное гнездо масляного фильтра 12, не показанного на этих чертежах, является отдельным элементом относительно основного корпуса 230. В предпочтительном варианте изобретения установочное гнездо масляного фильтра 12 может крепиться непосредственно к основному корпусу 230 в соответствующем канале 231. В других вариантах изобретения установочное гнездо масляного фильтра 12 может соединяться с основным корпусом 230 через трубу, соединенную с тем же каналом 231. Другие элементы, т.е. проходящая по периметру боковая стенка 34 сепарирующих средств 7 и корпус 46 термостатического клапана 10 преимущественно выполнены за одно целое с основным корпусом 230.

На фиг. 17 и 18 показан другой вариант настоящего изобретения. Этот вариант отличается от описанного выше со ссылками на 15 и 16 тем, что корпус термостатического клапана, не показанного на этих чертежах, является отдельным элементом, который может крепиться к основному корпусу 330. Проходящая по периметру боковая стенка 34 сепарирующих средств 7 преимущественно выполнена за одно целое с основным корпусом 330.

Таким образом, выше ясно показано, что в компрессоре, являющемся объектом настоящего изобретения, достигнуты все поставленные цели и, в частности, цель создания винтового компрессора, имеющего уменьшенные размеры и вес по сравнению с компрессорами известного типа, и в то же время имеющего более высокую надежность и кпд.

Хотя настоящее изобретение было описано на примере конкретных вариантов, показанных на чертежах, следует отметить, что изобретение не ограничивается конкретными вариантами, показанными и описанными выше. Возможны и другие варианты, входящие в объем настоящего изобретения, который определен в приложенной формуле.

Изобретение относится к устройству для сжатия газа. Устройство (1) для сжатия газа содержит основной корпус (30), выполненный с возможностью образования компрессионной камеры (2), выполненной со впуском (32) для газа, жидкость для сжатия газа, пригодную для впрыска в камеру (2) для получения смеси, содержащей жидкость и газ, компрессионные средства (21), расположенные в камере (2) и выполненные с возможностью сжатия смеси к выпуску (50) камеры (2), сепарирующие средства (7), расположенные после выпуска (50) и выполненные с возможностью приема смеси и отделения жидкости от газа, содержащегося в смеси, соединительный канал (51), выполненный с возможностью непосредственного соединения выпуска (50) со средствами (7). Корпус (30) выполнен как единый блок. Канал (51) полностью выполнен в корпусе (30). Изобретение направлено на повышение КПД и надежности, уменьшение размеров и веса. 19 з.п. ф-лы, 18 ил.

1. Устройство (1) для сжатия газа, относящееся к типу, содержащему:

основной корпус (30, 130, 230, 330), выполненный с возможностью образования компрессионной камеры (2), выполненной с впуском (32) для указанного газа; при этом указанный корпус выполнен как единый блок;

компрессионную жидкость для указанного газа, пригодную для впрыска в указанную компрессионную камеру (2) для получения смеси, содержащей указанную жидкость и указанный газ;

компрессионные средства (21, 22), расположенные в указанной компрессионной камере (2) и выполненные с возможностью сжатия указанной смеси к выпуску (50) указанной компрессионной камеры (2);

сепарирующие средства (7), расположенные после указанного выпуска (50) и выполненные с возможностью приема указанной смеси и отделения указанной жидкости от указанного газа, содержащегося в указанной смеси;

соединительный канал (51), выполненный с возможностью непосредственного соединения выпуска (50) с указанными сепарирующими средствами (7),

отличающееся тем, что указанный соединительный канал (51) полностью выполнен в указанном основном корпусе (30, 130, 230, 330).

2. Устройство по п. 1, отличающееся тем, что указанные сепарирующие средства (7) по меньшей мере частично расположены в указанном основном корпусе (30, 130, 230, 330).

3. Устройство по п. 1, отличающееся тем, что указанные сепарирующие средства (7) содержат элемент (52), выполненный с возможностью транспортировки указанной смеси к поверхности указанного основного корпуса (30, 130, 230, 330).

4. Устройство по п. 1, отличающееся тем, что содержит бак (40), расположенный после указанных сепарирующих средств (7) для приема по меньшей мере указанной сепарированной жидкости из указанной смеси.

5. Устройство по п. 4, отличающееся тем, что указанный бак (40) может быть съемно соединен с указанным основным корпусом (30, 130, 230, 330).

6. Устройство по п. 5, отличающееся тем, что содержит контур для рециркуляции указанной жидкости из указанного бака (40) в указанную компрессионную камеру (2).

7. Устройство по п. 6, отличающееся тем, что указанный контур рециркуляции содержит канал (47) впрыска для впрыска указанной жидкости в указанную компрессионную камеру (2), при этом указанный канал (47) впрыска по меньшей мере частично выполнен в указанном основном корпусе (30, 130, 230, 330).

8. Устройство по п. 6, отличающееся тем, что термостатический клапан (10) расположен в указанном контуре рециркуляции жидкости.

9. Устройство по п. 7, отличающееся тем, что термостатический клапан (10) расположен в указанном контуре рециркуляции жидкости.

10. Устройство по п. 8, отличающееся тем, что указанный термостатический клапан (10) содержит корпус (46), выполненный за одно целое с указанным основным корпусом (30, 130, 230).

11. Устройство по п. 9, отличающееся тем, что указанный термостатический клапан (10) содержит корпус (46), выполненный за одно целое с указанным основным корпусом (30, 130, 230).

12. Устройство по любому из пп. 6-11, отличающееся тем, что средства (12) для фильтрации указанной жидкости расположены вдоль указанного контура рециркуляции жидкости.

13. Устройство по п. 12, отличающееся тем, что указанные средства для фильтрации содержат фильтр (12), установленный в установочном гнезде (55), выполненном за одно целое с основным корпусом (30, 130).

14. Устройство по п. 1, отличающееся тем, что содержит средства (3) впрыска, выполненные с возможностью впрыска указанного газа в указанную компрессионную камеру (2).

15. Устройство по п. 14, отличающееся тем, что указанные средства (3) впрыска содержат впускной клапан (3) для указанного газа.

16. Устройство по п. 15, отличающееся тем, что содержит корпус (31) указанного впускного клапана (3), выполненный за одно целое с указанным основным корпусом (30).

17. Устройство по п. 1, отличающееся тем, что содержит транспортирующие средства (60), расположенные после указанных сепарирующих средств (7) для транспортировки указанного сепарированного газа указанной смеси к фильтру (13) маслоотделителя.

18. Устройство по п. 1, отличающееся тем, что содержит канализирующие средства (49), выполненные с возможностью транспортировки указанной жидкости для смазки движущихся деталей указанного устройства (1).

19. Устройство по п. 18, отличающееся тем, что указанные канализирующие средства содержат один или более каналов (49), выполненных внутри указанного основного корпуса (30, 130, 230, 330).

20. Устройство по п. 1, отличающееся тем, что указанные компрессионные средства содержат два спиральных винта (21, 22), находящиеся в зацеплении друг с другом.

| US 2004208771 A1, 21.10.2004 | |||

| US 2004184941 A1, 23.09.2004 | |||

| JP 2005146967 A, 09.06.2005 | |||

| DE 19739279 A1, 18.03.1999 | |||

| JP 2002070778 A, 08.03.2002 | |||

| US 2005089432 A1, 28.04.2005 | |||

| Исполнительный орган угольного комбайна | 1970 |

|

SU642476A1 |

| US 2004208771 A1, 21.10.2004 | |||

| Компрессорная установка | 1982 |

|

SU1321378A3 |

Авторы

Даты

2017-02-17—Публикация

2013-01-24—Подача