Настоящее изобретение относится к компрессорной установке с охлаждаемым впрыском компрессором и к способу сжатия газа в компрессорной установке.

Компрессоры, в частности винтовые компрессоры, применяются для сжатия газообразных сред, в частности воздуха, всасываемого из атмосферы. При этом общая цель состоит в том, чтобы получить газ с возможно более высокой степенью сжатия и умеренной температурой и не содержащий примесей.

Для получения сжатого газа с небольшой температурой на нагнетательном выходе винтового компрессора для компрессоров такого типа разработаны различные устройства впрыскивания жидкости. В качестве охлаждающей среды в таких охлаждаемых впрыском винтовых компрессорах применяется масло, вода или химическая охлаждающая смесь.

Известно, что низкая выпускная температура газа у ротационных компрессоров в принципе связана с высоким коэффициентом полезного действия. Однако в настоящее время уже более неприемлемо получать высокий энергетический коэффициент полезного действия за счет загрязнения окружающей среды опасными веществами или чрезмерного потребления воды.

В патенте Швейцарии CH-A-564153 описан винтовой компрессор с напорно-замкнутым циркуляционным охлаждающим контуром, в котором циркулирует масло. Из этого патента CH-A-564153 известно, что размер масляных капель и их траектория оказывают существенное влияние на охлаждающее действие. Далее известно, что тонкое распыление масляных капель оказывает хорошее охлаждающее действие, однако с другой стороны, мельчайшие капельки масла затрудняют последующее отделение масла и тем самым приводят к образованию примесей в сжатом газе. Предусмотренное для смазки и охлаждения смазочное масло впрыскивается в винтовой компрессор и ограничивает нагревание сжимаемого газа. Вместе со сжатым газом оно направляется в отстойник, в котором происходит осаждение унесенного со сжатым газом смазочного масла. Из отстойника сжатый газ через охладитель отводится из компрессорной установки. Смазочное масло возвращается по трубопроводу для охлаждающей жидкости и маслоохладитель в компрессор и в нем снова смешивается с сжимаемым газом. В этом документе хотя и указана возможность применения воды, однако конкретного предложения по его осуществлению не делается.

Применение масла в качестве охлаждающего и смазывающего средства приводит к загрязнению окружающей среды, так как невозможно полностью удалить смазочное масло из сжатого газа. Кроме того, такая винтокомпрессорная установка не может применяться в таких областях, в которых требуется совершенно не содержащий масла сжатый газ.

Из европейской заявки EP-B-0389036, заявки на патент Германии DE-A-4042177 и европейской заявки ЕР-В-0258255 известно применение воды в качестве охлаждающей жидкости, подтверждаемое конкретными примерами. Применение воды в качестве охлаждающей жидкости позволяет предотвратить появление нежелательных примесей в сжатом газе. Сама вода в сжатом газе для большинства областей применения не представляет проблемы, прежде всего в том случае, когда сжатым газом является всасываемый из атмосферы и компримированный воздух.

Производство сжатого газа в принципе связано с высоким потреблением энергии. По этой причине предпринимались попытки снизить потребление энергии при производстве сжатого газа путем воздействия на температурный режим внутри винтового компрессора.

В винтовом компрессоре согласно европейской заявке ЕР-В-0389036 впрыскивание жидкости производится непосредственно в корпус компрессора с целью уменьшить таким образом расход энергии при производстве сжатого газа. Часть впрыскиваемой охлаждающей воды впрыскивается при этом со стороны всасывания компрессора, при этом, однако, подавляющее количество охлаждающей воды впрыскивается в камеру сжатия винтового компрессора в различных в направлении нагнетания точках.

Согласно заявке на патент Германии DE-A-4042177 температура в рабочей камере должна снижаться благодаря размещению распылительных форсунок, создающих туман из мельчайших капелек жидкости. Предполагается, что эти распылительные форсунки также делают температурный режим в рабочей камере более равномерным.

Потребление энергии винтовым компрессором в существенной степени определяется также частотой вращения роторов. Зависящее от этой частоты вращения ускорение частиц сжатого газа во время компрессии является фактором, в значительной мере влияющим на притормаживание роторов и тем самым на уменьшение потребной мощности винтового компрессора. Кроме того, частота вращения роторов оказывает влияние на трение в опорах (подшипниках) и взаимное трение роторов. Благодаря низким оборотам могут быть снижены потери, зависящие от частоты вращения. С другой стороны, неплотности между роторами, а также между роторами и корпусом компрессора при малых оборотах играют особенно отрицательную роль, так как вследствие потерь, связанных с обратным потоком, не могут быть достигнуты требуемая степень сжатия и высокая производительность по сжатому газу.

Для минимизации потерь, связанных с обратным потоком, в европейской заявке ЕР-В-0258255 предлагается создавать на роторах и внутренней стенке корпуса пленку путем впрыскивания воды. С этой целью воду впрыскивают в количестве, которое приблизительно в четыре раза превышает количество, требуемое для полного насыщения сжатого газа. Охлаждающая вода должна впрыскиваться в канал всасывания или в корпус компрессора или в тот и другой. Во время компрессии сжимаемый газ нагревается и часть впрыснутой воды при этом испаряется. Не испарившаяся вода создает уплотнение между роторами компрессора и корпусом. Тем не менее вершины зубьев ротора должны вращаться с такими окружными скоростями, которые соответствуют скоростям вращения роторов при сухом ходе компрессора.

Со сжатым газом из винтового компрессора отводится также и охлаждающая вода. При этом смесь газа и охлаждающей воды через охладитель подается в сепаратор, в котором газ и жидкая охлаждающая вода отделяются друг от друга. Отделенная охлаждающая вода направляется в безнапорный сборник, из которого она насосом снова подается в винтовой компрессор. При этом регенерируется лишь часть впрыснутой воды. Если количество впрыскиваемой воды устанавливают на минимальное значение, то регенерации воды вообще не происходит и вся потребность в воде покрывается из запасов свежей воды.

В патенте США 4968231, на котором основана ограничительная часть п. 1 формулы изобретения, описана компрессорная установка с напорно- замкнутым циркуляционным охлаждающим контуром, в котором для охлаждения и смазки циркулирует водный раствор бората калия. В циркуляционном охлаждающем контуре за компрессором расположен отстойник, который представляет собой напорный бак, герметично соединенный с выпускным отверстием компрессора. Под давлением в напорном баке циркулирующий в компрессорной установке боратный раствор нагнетается через фильтр и охладитель в компрессор. Впрыснутый в компрессор боратный раствор нагревается сжатым газом и попадает вместе с также теплым сжатым газом в отстойник. Известная из патента США 4968231 компрессорная установка также загрязняет окружающую среду из-за выделения бората и высокого потребления энергии.

Некоторые известные винтовые компрессоры, предусматривающие впрыскивание жидкости в корпус компрессора, уже достигли по потреблению энергии оптимального уровня. Однако по прежнему распыление охлаждающей жидкости связано с трудностями, так как испарение воды внутри компрессора является причиной отложений минеральных веществ, которые в свою очередь вызывают необходимость использования больших допусков и, следовательно, больших зазоров и ухудшают коэффициент полезного действия.

В основу изобретения была положена задача обеспечить возможность экологически щадящей компрессии газообразных сред.

Согласно изобретению эта задача решается согласно признакам п. 1, соответственно п. 11 формулы изобретения.

Компрессорная установка согласно изобретению выполнена таким образом, что в циркуляционном контуре, образованном компрессором, соединительным трубопроводом, отстойником и трубопроводом для охлаждающей жидкости, может циркулировать охлаждающая вода, не содержащая масла и смазочных средств. Благодаря применению воды в качестве охлаждающей жидкости предлагаемая компрессорная установка не выделяет в окружающую среду ни масла, ни присадок к воде. Однако вода обладает плохими уплотнительными свойствами. Поэтому в компрессоре с впрыскиванием воды согласно изобретению требуются гораздо более узкие уплотняемые зазоры, нежели в компрессоре с впрыскиванием масла. Вследствие этого приходится соблюдать допуски в узких пределах. Водоподготовительное устройство, предотвращающее образование минеральных отложений, и близкое к изотермическому сжатие препятствуют закупорке отложениями уплотняемых зазоров, что может привести к поломке. Благодаря предотвращению образования отложений на опорах (подшипниках) увеличивается также срок службы компрессора.

Изобретение предусматривает также комбинацию различных мер. Во-первых, экологически чистой работе способствует то, что для охлаждения и смазки компрессорной установки не применяются ни масло, ни другие присадки, причем это не ухудшает коэффициент полезного действия компрессорной установки. Благодаря выполнению компрессорной установки с замкнутым циркуляционным охлаждающим контуром и водоподготовительным устройством, предотвращающим образование минеральных отложений, а также благодаря конструкции компрессорной установки с расчетом на близкий к изотермическому режим компримирования внутренние потери в компрессорной установке сводятся к минимуму. Водоподготовительное устройство, которое лишь во взаимодействии с замкнутым циркуляционным контуром и низким расходом воды вследствие практически изотермического сжатия способно препятствовать образованию минеральных отложений, обеспечивает возможность применения узких допусков при конструировании роторов. Эти узкие допуски при конструировании роторов уменьшают потери с обратным потоком и улучшают таким образом коэффициент полезного действия без необходимости применения особого смазочного или уплотнительного средства. Предотвращение минеральных отложений является существенным аспектом, который позволяет применять узкие допуски. Поскольку компрессорная установка согласно изобретению может работать с небольшой частотой вращения, то потери и износ минимальны. Близкое к изотермическому сжатие, наряду с незначительным расходом воды, оказывает, кроме того, положительный эффект, заключающийся в уменьшении сопротивления ротору, т.к. обусловленное повышением температуры сопротивление в компрессоре уменьшается. Под близким к изотермическому сжатием понимается сжатие, при котором температура газа на выходе менее чем на 5-10oС отличается в большую или меньшую сторону от температуры газа на входе. Предпочтительно температура газа на выходе ниже температуры газа на входе или равна ей. Изобретение заключается, следовательно, не только в простом отказе от применения присадок к охлаждающей воде, но также и в системе согласованных мер, которая приводит к меньшему загрязнению окружающей среды.

Преимущество водоподготовительной установки состоит, кроме того, в том, что она препятствует развитию микрофлоры в циркулирующей охлаждающей воде, так что загрязнение окружающей среды в результате неконтролируемого распространения микроорганизмов исключено.

Преимущество использования воды в качестве охлаждающей жидкости и ее подготовки также заключается в том, что полученный сжатый газ абсолютно не содержит масла и микроорганизмов, благодаря чему компрессорная установка может применяться даже в пищевой промышленности и в лабораториях, использующих чистый воздух.

Компрессорная установка может рассматриваться как квазизамкнутая система, которая позволяет работать с замкнутым циркуляционным контуром. Если сжимаемый газ, например воздух, поступает с определенным количеством влаги, с которым сжатый газ выходит из компрессорной установки, то количество охлаждающей воды остается постоянным, а циркуляционный контур может работать изолированно от внешней среды. Однако для сжимаемого газа циркуляционный контур открыт наружу, так что система может быть названа лишь квазизамкнутой. С целью сбалансировать количество вносимой с газом жидкости циркуляционный контур может быть выполнен открытым, т.е. имеющим сток. Впрыскивание охлаждающей воды предпочтительно рассчитывают так, чтобы в компрессоре не происходило никакого испарения, благодаря чему охлаждающая вода не расходуется. Для первого заполнения и для технического обслуживания может быть также предусмотрен подвод воды.

Предпочтительно водоподготовительное устройство является поляризационным устройством, которое электрически заряжает чужеродные вещества, переносимые охлаждающей водой. Эти чужеродные вещества, например, растворенные минеральные вещества, под влиянием электрического поля, существующего между электродами поляризационного устройства, обмениваются при этом свободным носителем заряда. Вследствие равнонаправленного заряда чужеродные вещества сталкиваются друг с другом, что препятствует образованию кластеров, обусловливающих образование отложений. Благодаря предотвращению образования минеральных отложений, например, известковых отложений, срок службы всех частей установки, в частности деталей роторов и подшипников для них, увеличивается.

Водоподготовительное устройство компрессорной установки может иметь два нерасходуемых электрода, запитываемых от внешнего источника напряжения. Однако предпочтительна компрессорная установка, у которой поляризационное устройство содержит электрохимический элемент. Применяемый электрохимический элемент содержит положительный и отрицательный электроды, между которыми протекает охлаждающая вода, выполняющая функцию электролита. Чужеродные вещества в охлаждающей воде служат при этом в качестве носителей зарядов. Преимущество такого водоподготовительного устройства состоит в том, что оно может функционировать без подвода тока извне. Оно упрощает компрессорную установку и исключает излишний расход электроэнергии.

Предпочтительно поляризационное устройство расположено в аксиально проточной трубе, на внутренней стенке которой расположен металлический электрод, взаимодействующий с противоэлектродом, проходящим в полости трубы. При таком выполнении водоподготовительного устройства на поток охлаждающей воды действует лишь незначительное сопротивление, так что необходимые для циркуляции охлаждающей воды затраты энергии невелики. Одновременно такое выполнение обеспечивает хорошую поляризацию переносимых охлаждаемой водой чужеродных веществ. Особенно хорошая поляризация достигается в том случае, если металлический электрод выполнен из алюминия, а противоэлектрод выполнен из углерода. Кроме того, при таком сочетании материалов обеспечивается то, что в раствор переходит лишь пренебрежимо малое количество материала, растворяющегося в охлаждающей воде электрода. Особые преимущества достигаются также в том случае, если аксиально проточная труба является стальной трубой, на внутренней стенке которой предусмотрена изоляция, электрически изолирующая эту трубу от металлического электрода.

С помощью расположенного за поляризационным устройством фильтра для частиц, который предпочтительно является мембранным фильтром, из охлаждающей воды могут быть удалены примеси.

Компрессорная установка может быть присоединена через управляемый по уровню вентиль к общественной питьевой водопроводной сети. Так как компрессорная установка работает без масла и смазочных средств, то в случае заноса воды вместе со сжимаемым газом избыток воды может быть слит. Такой занос воды происходит особенно интенсивно летом, когда компримируемый воздух содержит большое количество влаги, поскольку при изотермическом сжатии процесс происходит ниже точки росы под давлением. Однако и в этом случае установка может эксплуатироваться при незначительных затратах на ее контроль, т.к. датчики верхнего уровня подают сигнал на открытие спускного вентиля, когда собирается слишком много конденсационной воды.

Необходимость в требующих больших затрат на обслуживание маслоотделителях для отделения масла от конденсационной воды в компрессорной установке согласно изобретению отпадает.

Другие преимущества изобретения представлены в зависимых пунктах формулы, а также в последующем описании. Ниже изобретение поясняется на примере предпочтительных вариантов его выполнения со ссылкой на прилагаемые чертежи, на которых показано:

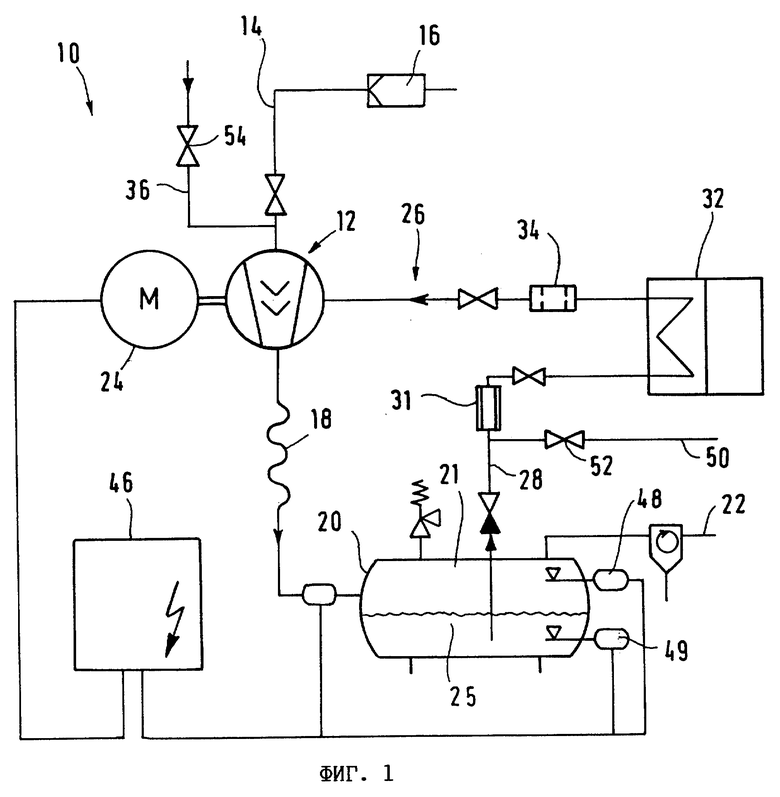

на фиг. 1 - предпочтительный вариант выполнения компрессорной установки с включенным в циркуляционный охлаждающий контур водоподготовительным устройством;

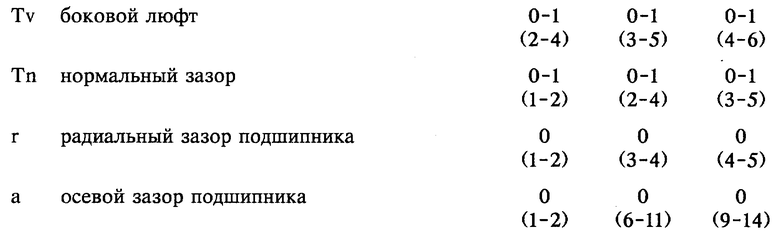

на фиг. 2 - водоподготовительное устройство согласно фиг. 1 в увеличенном масштабе;

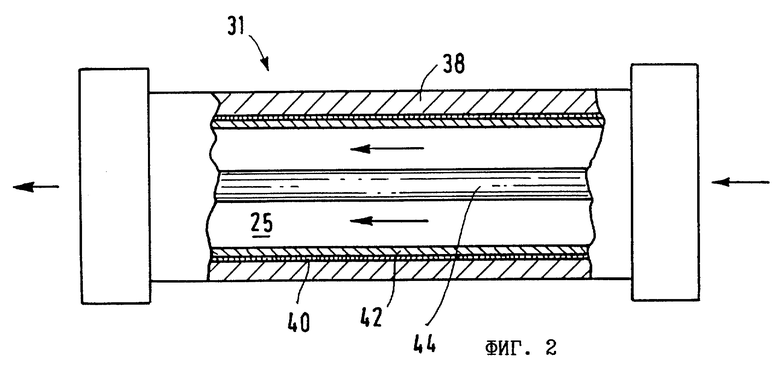

на фиг. 3 - винтовой компрессор для применения в компрессорной установке согласно фиг. 1 в схематическом изображении в продольном разрезе; и

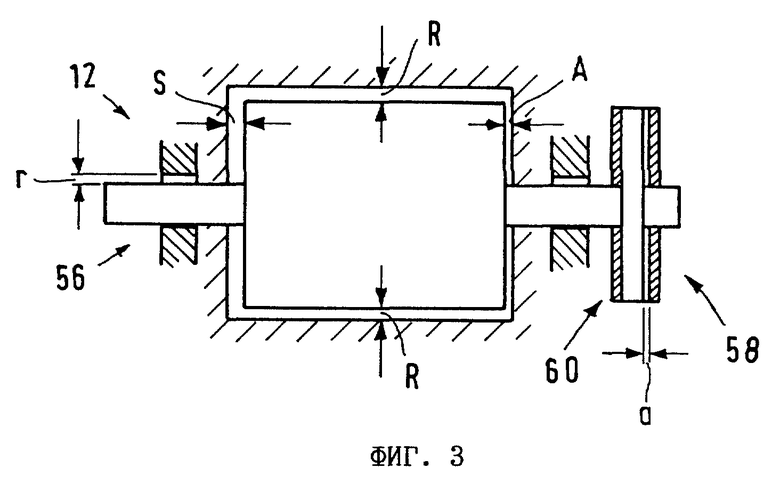

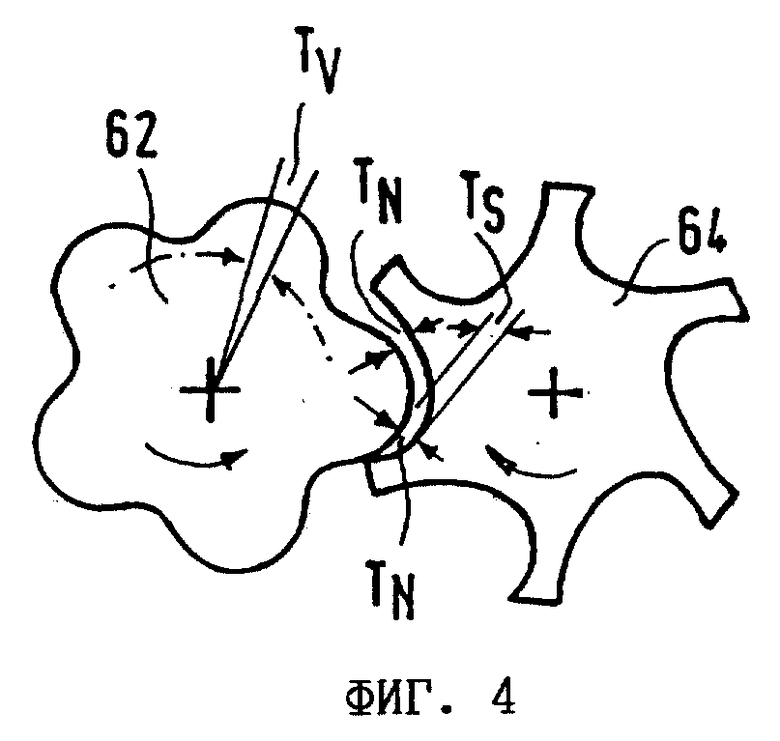

на фиг. 4 - роторная пара винтового компрессора согласно фиг. 3 в схематическом изображении в поперечном к осям роторов разрезе.

На фиг. 1 показана компрессорная установка 10 для производства не содержащего масла сжатого воздуха. Компрессорная установка 10 имеет компрессор 12, сторона всасывания которого соединена через газовсасывающий канал 14 с воздушным фильтром 16. Сжатый в компрессорной установке 12 воздух направляют через соединительный трубопровод 18 в отстойник 20, который одновременно является для сжатого воздуха 21 напорной емкостью. Сжатый воздух может отбираться из системы по линии 22 сжатого газа.

Компрессор 12, приводимый в действие электродвигателем 24, является винтовым компрессором с ведущим ротором и ведомым (уплотнительным) ротором из керамического материала. Ведущий ротор имеет пять двояковыпуклых зубьев, спирально расположенных вокруг его оси и имеющих в напорной части компрессора 12 угол обхвата приблизительно 240o. Ведомый ротор имеет шесть выпукловогнутых зубьев, привинченных к этому ротору вокруг его оси. При зацеплении роторов зубья ведущего и ведомого роторов обкатываются друг по другу.

Каждый из роторов роторной пары с обеих сторон установлен на подшипниковых опорах. Ведущий ротор, который приводит во вращение находящийся с ним в зацеплении ведомый ротор, в свою очередь приводится во вращение приводным валом.

Оба ротора применяемой в винтовом компрессоре 12 роторной пары изготовлены литьем из керамики или пластмассы и имеют очень гладкую поверхность и узкие допуски. Эти узкие допуски достигаются путем прецизионной обработки, например, притирки и лакировки.

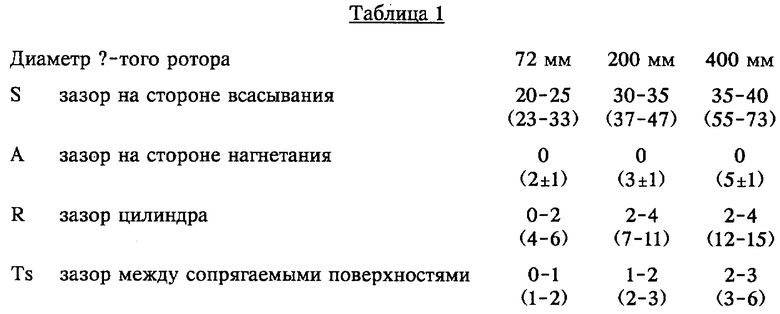

В нижеследующей таблице 1 показаны совместно с фиг. 3 и 4 допуски, с которыми может быть достигнут высокий коэффициент полезного действия, причем на фиг. 3 и 4 применяются следующие обозначения:

S - зазор на стороне всасывания;

A - зазор на стороне нагнетания;

R - зазор цилиндра;

r - радиальный зазор подшипника;

а - осевой зазор подшипника;

Ts - зазор между сопрягаемыми поверхностями в торцевом сечении;

Tv - боковой люфт вертикально к оси ротора в зоне делительной окружности;

Tn - нормальный зазор вертикально к боковой стороне профиля в зоне делительной окружности.

Изображенный схематически на фиг. 3 винтовой компрессор 12, сторона 56 всасывания которого на фиг. 3 показана слева, а сторона 58 нагнетания показана у упорного подшипника 60, имеет для соответствующей серии типоразмеров в зависимости от диаметра ротора допуски, показанные в табл. 1.

Допуски в таблице даны в 1/100 мм, причем Ts, Tv и Tn являются значениями при нулевом межосевом расстоянии. Для сравнения в скобках указаны допуски для компрессора согласно уровню техники. Зазор между сопрягаемыми поверхностями Ts, боковой люфт Tv и нормальный зазор Tn показаны на фиг. 4, причем ведущий ротор 62 приводит во вращение ведомый ротор 64, зацепляясь с ним.

Роторы изготовлены предпочтительно по способу, описанному в заявках на патент Германии DE-A-3903067 или DE-A-4035534.

Для обеспечения сжатия, при котором температура газа на выходе равна температуре газа на входе или ниже ее, компрессорная установка 10 имеет циркуляционный или охлаждающий контур 26, в котором в качестве охлаждающей среды циркулирует охлаждающая вода 25, не содержащая масла и смазочных средств. Следовательно, сжатие происходит как в политропном процессе с показателем политропы между 0,95 и 1,05, предпочтительно между 0,95 и 1,0. Во время сжатия охлаждающая вода 25 впрыскивается в винтовой компрессор в зоне роторов через форсунки и отбирает тепло, образующееся в компрессоре в процессе сжатия. Форсунки, выполненные предпочтительно согласно заявке на патент Германии DE-AS-4042177, впрыскивают в компрессор как со стороны всасывания, так и со стороны нагнетания. Впрыскивание происходит таким образом, что ни в одной точке в компрессоре не происходит испарения. Отношение количества охлаждающей воды, впрыснутой в канал всасывания, к количеству охлаждающей воды, впрыснутой в корпус компрессора, может регулироваться с помощью не показанного на чертеже распределительного устройства для охлаждающей воды. Благодаря этому даже при изменяющихся условиях производства может быть достигнуто 100%-ное насыщение поступившего в компрессор воздуха. За счет раннего распыления, приводящего к созданию мельчайших капель воды, и затяжного впрыскивания с пологой температурной характеристикой внутри компрессора в этом случае вместе с узкими допусками достигается особенно высокий коэффициент полезного действия.

В отстойнике 20 охлаждающая и конденсационная вода 25 почти полностью осаждается. Под действием имеющегося в отстойнике 20 давления охлаждающая вода по трубопроводу 28 для охлаждающей воды нагнетается в водоподготовительное устройство 31, препятствующее образованию минеральных отложений, которое предпочтительно представляет собой поляризационное устройство. Из водоподготовительного устройства 31 вода нагнетается в охладитель 32 и фильтр 34 для частиц и оттуда, очищенная и охлажденная, подается к форсункам для впрыскивания в компрессор 12.

Компрессорная установка может быть заполнена водопроводной водой через впускное устройство 36, причем водопроводную воду добавляют к воздуху, всасываемому через газовсасывающий канал 14. Водопроводная вода попадает через компрессор 12, соединительный трубопровод 18 и отстойник 20 в водоподготовительное устройство 31, которое врезано в трубопровод 28 для охлаждающей воды.

Поляризационное устройство, предусмотренное в качестве водоподготовительного устройства 31 и изображенное на фиг. 2 в увеличенном масштабе, содержит аксиально проточную стальную трубу 38 в качестве резервуара для водоподготовки. Внутренняя стенка стальной трубы 38 покрыта пластмассовой изоляцией 40, которая изолирует стальную трубу 38 от выполненного из алюминия металлического электрода 42. В качестве противоэлектрода 44 в полости цилиндрической стальной трубы 38 расположен стержнеобразный углеродный электрод. Противоэлектрод 44, ось которого совпадает с осью стальной трубы 38, имеет равную с металлическим электродом 42 длину и электрически замкнут с последним только протекающей по стальной трубе охлаждающей водой 25.

При подготовке охлаждающей воды 25 на металлический электрод 42 и противоэлектрод 44 подается регулируемое напряжение от элемента питания. До тех пор, пока по стальной трубе 38 пропускается содержащая минеральные вещества вода 25, служащая электролитом, металлический электрод 42, противоэлектрод 44 и указанная вода 25 образуют гальванический элемент. Напряжение между металлическим электродом 42 и противоэлектродом 44 в зависимости от свойств охлаждающей воды 25 и электродов 42, 44 составляет от 0,8 до 1,2 В.

Благодаря поляризационному устройству 31, которое может быть названо также ионозарядным устройством, предотвращается выпадение в осадок и образование отложений кремния, кальция и магния или же происходит разрушение образовавшихся отложений. Достигаемая внутри ионозарядного устройства благодаря наличию напряжения между обоими электродами 42, 44 ионизация переводит растворенные в воде природные минеральные вещества, например, кальций, магний, кремний и железо, почти полностью в гидроксидные формы (например, Ca(OH)2, Mg(OH)2, Si(OH)2, Fe(OH)2). После этого преобразования образовавшиеся гидроксидные частицы приобретают электрический заряд. Благодаря такому состоянию, при котором каждая частица имеет одинаковый заряд с одинаковой полярностью, предотвращается слипание частиц. Как известно, это основано на том, что одноименные электрические заряды отталкиваются друг от друга.

Поскольку ионизированные минеральные частицы сохраняют их заряженное состояние только в течение ограниченного времени, необходимо постоянно возобновлять ионизацию охлаждающей воды 25. В предпочтительном варианте изобретения охлаждающую воду 25 пропускают приблизительно шесть раз в минуту через водоподготовительное устройство 31. В результате повторной обработки охлаждающей воды 25 в водоподготовительном устройстве 31, которая возможна благодаря рециркуляции охлаждающей воды, несмотря на сравнительно слабое электрическое поле может происходить достаточный электрический заряд чужеродных веществ и тем самым умягчение охлаждающей воды 25.

Для обеспечения работоспособности водоподготовительного устройства 31 важно, чтобы алюминиевый электрод был соединен с углеродным электродом 44 только через охлаждающую воду 25, так что между электродами 42, 44, за исключением переноса зарядов через электролит, ток не протекает. Если бы оба электрода 42, 44 были соединены электрически друг с другом, то алюминий мог бы высвобождаться в больших количествах с тем отрицательным следствием, что растворенный в охлаждающей воде 25 кремний выпадал бы в осадок, а на валах, корпусах и на контактных уплотнительных кольцах образовались бы прочные, трудноудаляемые отложения.

Расположенный за поляризационным устройством 31 фильтр 34 для частиц служит для непрерывного удаления из охлаждающей воды 25 чужеродных веществ. Поскольку мембрана фильтра 34 может забиваться, то фильтр 34 подлежит регулярной замене.

С целью обеспечить эксплуатацию компрессорной установки 10 с незначительными затратами на обслуживание предусмотрена система электрического управления, содержащая центральный процессор 46 и датчики 48, 49 верхнего и нижнего уровня соответственно. Датчики 48, 49 служат для контроля уровня охлаждающей воды в отстойнике 20. Именно в зависимости от температуры поступившего в компрессор воздуха и его влагосодержания подача конденсационной воды в циркуляционный охлаждающий контур 26 соответственно увеличивается или уменьшается.

Если сжимаемый воздух теплый и содержит большое количество влаги, то при сжатии образуется особенно много конденсационной воды. Последняя автоматически выводится из циркуляционного охлаждающего контура 26 через сточный трубопровод 50. Для этого центральный процессор 46 автоматически открывает сточный вентиль 52, когда охлаждающая вода 25 в отстойнике 20 достигнет максимального разрешенного уровня, что фиксируется датчиком 48 верхнего уровня. По достижении водой датчика 49 нижнего уровня сточный вентиль 52 перекрывается.

Компрессорная установка и способ сжатия могут быть использованы для сжатия газообразных сред, в частности воздуха, всасываемого из атмосферы, с высокой степенью сжатия. В циркуляционном контуре установки, образованном компрессором, соединительным трубопроводом, отстойником и трубопроводом для охлаждающей жидкости, циркулирует охлаждающая вода, не содержащая масла и смазочных средств. Охлаждающая вода под действием давления в отстойнике нагнетается в охладитель. В циркуляционном контуре расположено водоподготовительное устройство, препятствующее образованию отложений минеральных веществ. Водоподготовительное устройство выполняют в виде поляризационного устройства для сообщения электрического заряда чужеродным веществом, перемещаемым охлаждающей водой, оно может иметь два нерасходуемых электрода, запитываемых от внешнего источника напряжения. В компрессоре обеспечивается сжатие, близкое к изотермическому. Газ во время компрессии охлаждается распыляемым туманом из охлаждающей воды. Вода циркулирует в замкнутом циркуляционном контуре и подвергается повторным циклом водоподготовки. Вода подается в компрессор в таком количестве и с такой низкой температурой, что температура газа на выходе меньше температуры газа на входе или равна ей. В установке может быть использован винтовой компрессор. В качестве сжимаемого газа подают насыщенный водой воздух. Подавляющая часть воды впрыскивается через корпус винтового компрессора в его компрессионную часть. В компрессорной установке предусмотрена система электрического управления. Такое выполнение позволяет получить высокую степень сжатия в экологически щадящей компрессии газообразных сред. 2 с. и 15 з.п. ф-лы, 4 ил., 1 табл.

| US 4968231 A, 06.11.1990 | |||

| Компрессорная установка | 1975 |

|

SU772494A3 |

| Роторный компрессор с жидкостным охлаждением | 1975 |

|

SU1138052A3 |

| SU 1543117 A1, 15.02.1990 | |||

| Способ прокаливания керамических форм | 1977 |

|

SU660773A1 |

| Способ крепления стенной марки | 1985 |

|

SU1413426A1 |

Авторы

Даты

2000-07-27—Публикация

1995-11-24—Подача