[0001] Данная заявка испрашивает приоритет на основании предварительной заявки на патент США №61/543999, поданной 06.10.2011, которая полностью включена в настоящую заявку посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

[0002] В данной заявке описан способ нанесения поглощающего покрытия на основу, субстрат и/или субстрат, покрытый основой, как описано в настоящем документе. Поглотители, относящиеся к способам, описанным в этом документе, способны поглощать такие газы, как диоксид углерода. Диоксид углерода можно поглощать из воздуха или из точечных источников загрязнения диоксидом углерода, например, из отходящих газов, из специально получаемого диоксида углерода или из их смеси. Поглотители, описываемые в данной заявке, можно использовать при очистке или разделении газов.

УРОВЕНЬ ТЕХНИКИ

[0003] В патенте США 7378561 описан способ получения метанола и диметилового эфира с использованием в качестве единственного источника указанных материалов воздуха. Данный способ относится к разделению воды (т.е. влаги, содержащейся в воздухе) и диоксида углерода, содержащегося в атмосферном воздухе, для использования в последующем получении в качестве продуктов метанола, диметилового эфира и производных синтетических углеводородов. Данный способ включает преобразование диоксида углерода и воды в условиях, необходимых для получения метанола и/или диметилового эфира. Диоксид углерода улавливается подходящим поглотителем, который предпочтительно представляет собой полиэтиленимин, нанесенный на наноструктурированный высокодисперсный оксид кремния.

[0004] В заявке W02008/021700 предложен восстанавливающийся наносимый на основу аминовый поглотитель, который содержит аминную или амин/полиоловую композицию, наносимый на наноструктурированную основу, такую как нанодиоксид кремния.

[0005] В заявке JP 61-227821 предложен способ извлечения газообразного диоксида углерода путем поглощения посредством твердого аминового поглотителя.

[0006] В журнале Journal of Polymer Materials, в статье «Полимерные твердые амины для поглощения диоксида углерода из влажного воздуха, нанесенные гелевым способом» под авторством Чен и др. (Chen et al., Gel-coated polymeric solid amine for sorption of carbon dioxide from humid air, Journal of Polymer Materials (2002), 19(4), 381-387), предложен процесс поглощения диоксида углерода из влажного воздуха с использование полиэтиленимина.

[0007] В заявке W02009/149292 предложен способ поглощения диоксида углерода из потока воздуха, который включает воздействие на одну или несколько поверхностей осаждения, выполненных из твердого поглощающего материала, причем твердый поглощающий материал поглощает диоксид углерода из потока воздуха.

[0008] В публикации заявки на патент США 2008/0289495 представлена система для извлечения диоксида углерода из атмосферы для снижения эффекта глобального потепления, которая может увеличивать доступность возобновляемой энергии или нетопливных продуктов, таких как удобрения и конструкционные материалы, включающая в себя систему вытяжки воздуха, в которой собирается диоксид углерода из атмосферы, проходящей через среду, и извлекается диоксид углерода из среды; систему сбора, где изолируется извлеченный диоксид углерода в месте по меньшей мере одного цикла извлечения, хранения и получения возобновляемого углеродного топлива или нетопливных видов продукции, таких как удобрения и конструкционные материалы; а также один или несколько источников энергии, от которых поступает технологическое тепло к системе вытяжки воздуха для извлечения диоксида углерода из среды,и в которых может осуществляться его восстановление для продолжающегося использования.

[0009] В публикации заявки на патент США 2007/0149398 представлена конструкция для поглощения диоксида углерода, которая содержит структуру с развитой площадью поверхности, содержащую множество пор в структуре с развитой площадью поверхности, где каждая пора имеет внутреннюю поверхность, причем по меньшей мере внутренняя поверхность каждой поры содержит гидроксильную группу на поверхности; а также гиперразветвленный полимер, ковалентно связанный с внутренней поверхностью поры через кислород гидроксильной группы на внутренней поверхности поры.

[00010] Таким образом, во всем мире отмечается возросшая потребность в ограничении высвобождения диоксида углерода.

[00011] Как следует из некоторых вышеотмеченных ссылочных материалов, при разработке высокопроизводительных и экономически эффективных технологий поглощения/отделения диоксида углерода разработчики сталкивались с некоторыми затруднениями.

[00012] Таким образом, на сегодняшний день все еще сохраняется промышленная потребность в разработке технологий, которые обеспечат высокопроизводительное и экономически эффективное протекание процесса поглощения диоксида углерода и/или других газов.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[00013] Согласно одному из вариантов реализации изобретения предложен способ нанесения поглощающего покрытия на субстрат, основу и/или субстрат, покрытый основой. Данный способ включает: (i) необязательно, получение субстрата, покрытого основой путем предварительной обработки основы суспензией, причем суспензия содержит: а. растворитель, b. связующее, с. основу и d. необязательные диспергаторы; и (ii) обработку субстрата, основы и/или субстрата, покрытого основой, поглотителем; причем субстрат представляет собой (а) монолитную или ячеистую структуру, выполненную из керамики, металла или пластмассы; (b) полиуретановую пену, полипропиленовую пену, полиэфирную пену, металлическую пену или керамическую пену; или (с) тканое или нетканое пластмассовое или целлюлозное волокно, причем основа представляет собой оксид алюминия, диоксид кремния, алюмосиликат, оксид титана, оксид циркония, углерод, цеолит, металл-органический каркас (МОК) или их комбинации, и причем поглотитель поглощает диоксид углерода и поглотитель выбирают из группы, состоящей из аминов; моноэтаноламина; диэталонамина; полиэтиленимина (ПЭИ); аминопропилтриметоксисилана; полиэтиленимин-триметоксисилана; амид или амин содержащих полимеров, включая нейлон, полиуретан, поливиниламид или меламин; а также их комбинацию.

[00014] Согласно другому варианту реализации изобретения раскрывается способ нанесения поглощающего покрытия на субстрат, основу и/или субстрат, покрытый основой. Способ включает: (i) обработку субстрата, основы и/или субстрата, покрытого основой, суспензией, содержащей: а. растворитель, b. связующее и с. Поглотитель, где субстрат представляет собой (а) монолитную или ячеистую структуру, выполненную из керамики, металла или пластмассы; (b) полиуретановую пену, полипропиленовую пену, полиэфирную пену, металлическую пену или керамическую пену; или (с) тканое или нетканое пластмассовое или целлюлозное волокно, где основа представляет собой оксид алюминия, диоксид кремния, алюмосиликат, оксид титана, оксид циркония, углерод, цеолит, металл-органический каркас (МОК) или их комбинации, и где поглотитель поглощает диоксид углерода и поглотитель выбирают из группы, состоящей из аминов; моноэтаноламина; диэталонамина; полиэтиленимина (ПЭИ); аминопропилтриметоксисилана; полиэтиленимин-триметоксисилана; амид или амин содержащих полимеров, включая нейлон, полиуретан, поливиниламид или меламин; а также их комбинацию.

[00015] Согласно другим вариантам реализации изобретения предложены субстрат, покрытый поглотителем, основа, покрытая поглотителем, и субстрат, покрытый поглотителем в соответствии с вышеописанными способами.

[00016] Согласно другим вариантам реализации изобретения описываются поглощающие покрытия в соответствии с вышеописанными способами.

[00017] Согласно одному из вариантов реализации, представленных в данном описании, поглотители в описываемых способах могут поглощать такие газы, как диоксид углерода.

[00018] Согласно одному из вариантов реализации изобретения описана основа из оксида алюминия, содержащая поглощающее покрытие, где поглотитель поглощает диоксид углерода и поглотитель выбран из группы, состоящей из аминов; моноэтаноламина, диэтаноламина; полиэтиленимина (ПЭИ); аминопропилтриметоксисилана; полиэтилениминтриметоксисилана; амид или амин содержащих полимеров, включая нейлон, полиуретан, поливиниламин или меламин; и их комбинацию, и где субстрат из оксида алюминия имеет площадь поверхности приблизительно от 150 м2/г до 250 м2/г и пористость приблизительно от 0,7 см3/г до 1,5 см3/г.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ ЧЕРТЕЖЕЙ

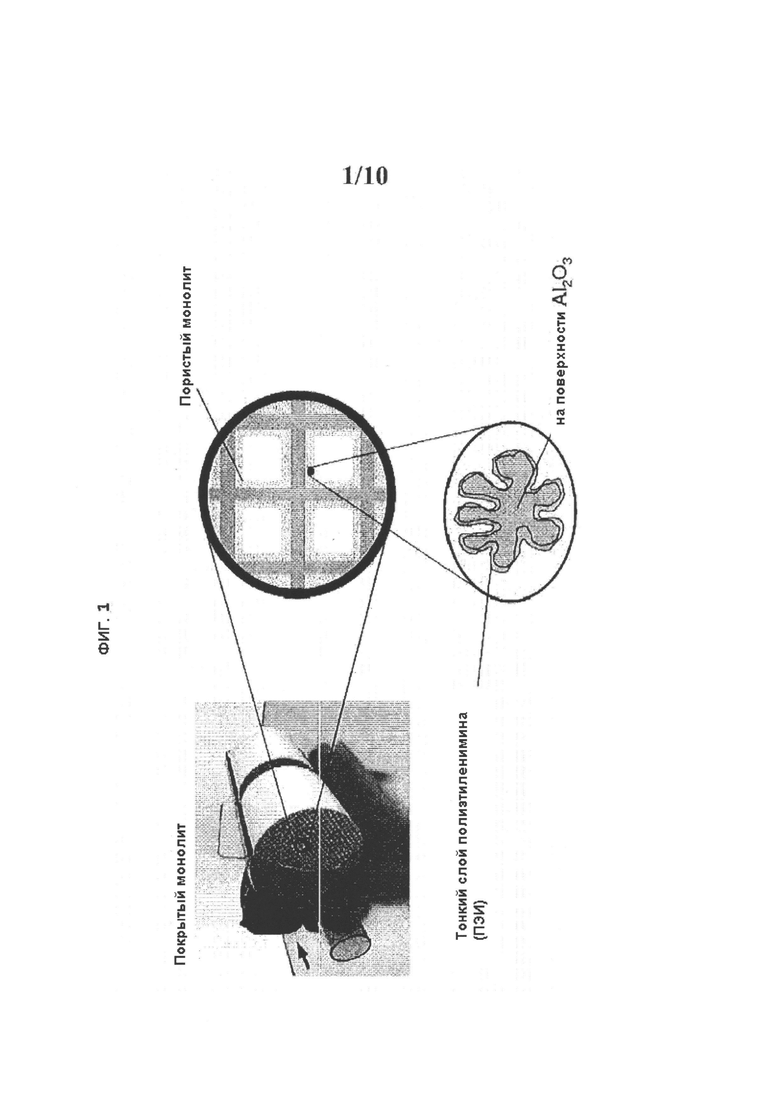

[00019] ФИГ. 1 представляет собой изображение монолитной структуры с покрытием и ячеистой структуры внутри монолитной структуры с покрытием и включает схематическое изображение пористого покрытия, содержащего сильно развитую поверхность Al2O3 (оксид алюминия) и тонкий слой полиэтилимина (ПЭИ).

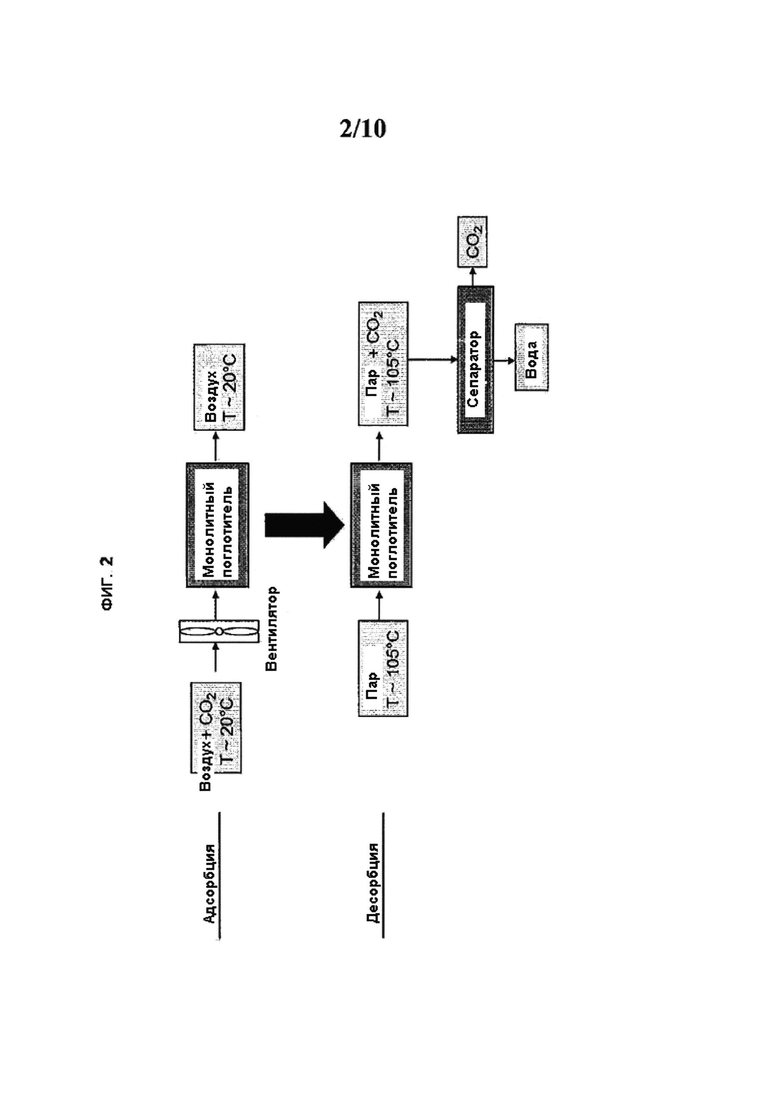

[00020] ФИГ. 2 представляет собой схематическое графическое представление циклов поглощения и отдачи поглощенного материала.

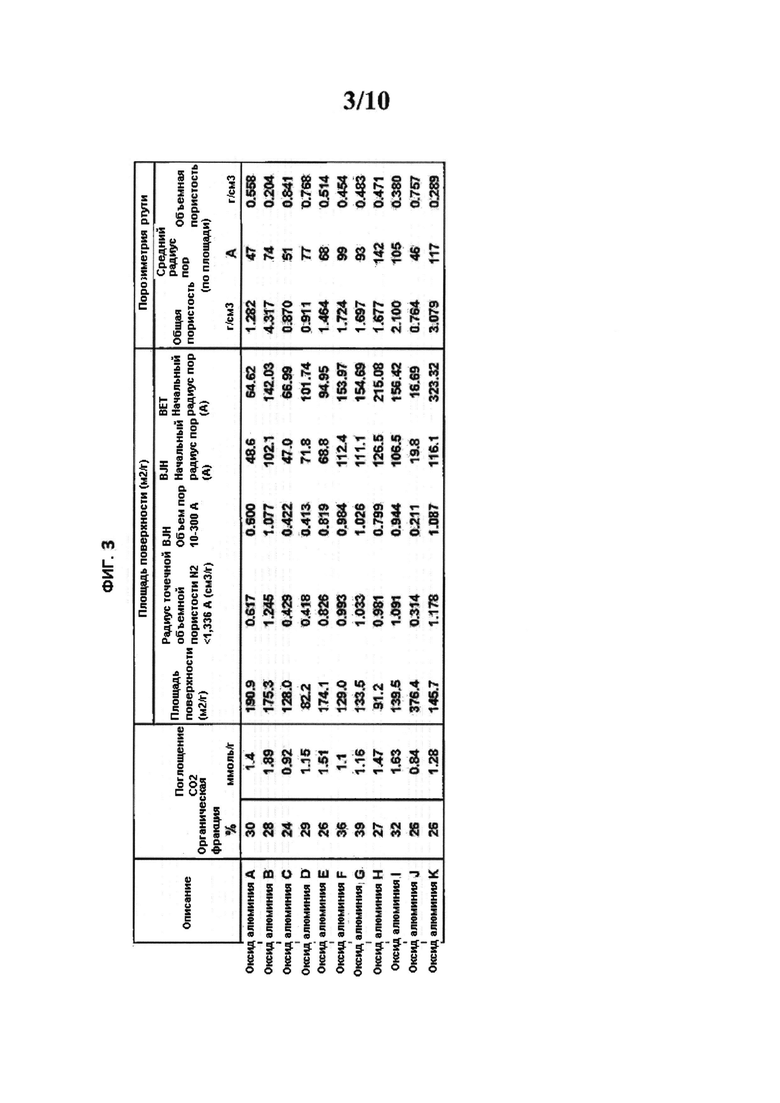

[00021] ФИГ. 3 представляет собой сводную таблицу свойств оксидов алюминия А-К, которые использовались в качестве основы для испытания поглотителя, такого как ПЭИ, включая характеристику оксидов алюминия А-К в зависимости от процесса поглощения СО2.

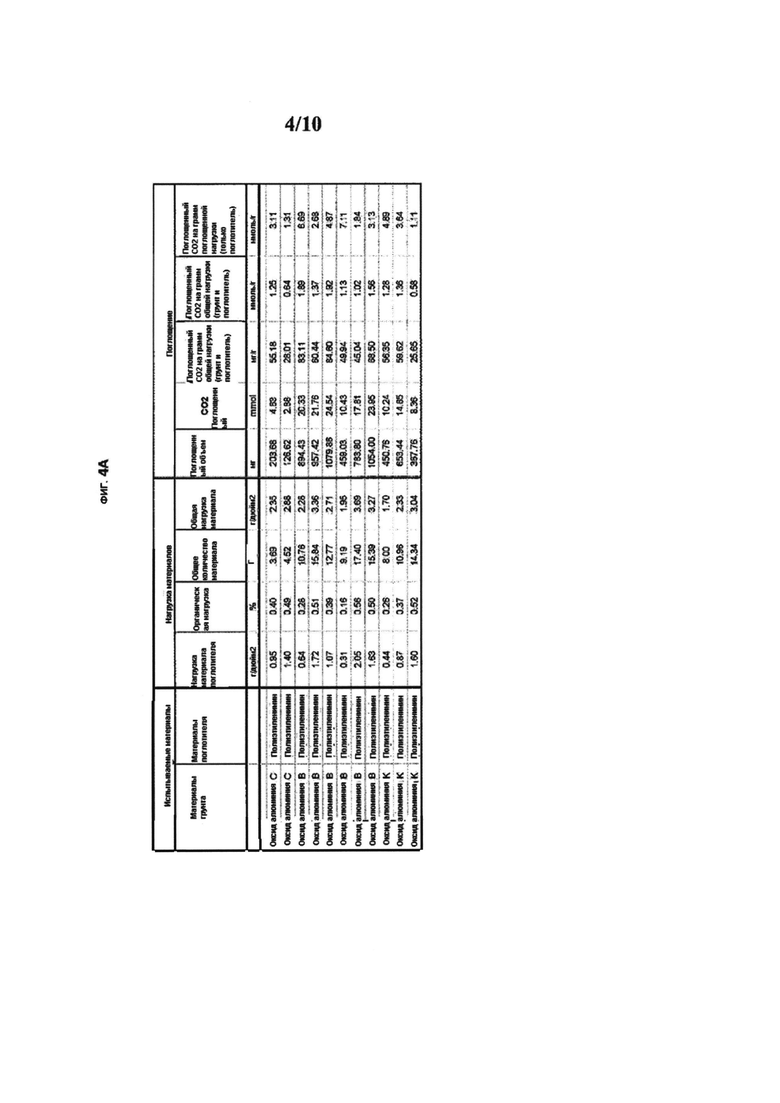

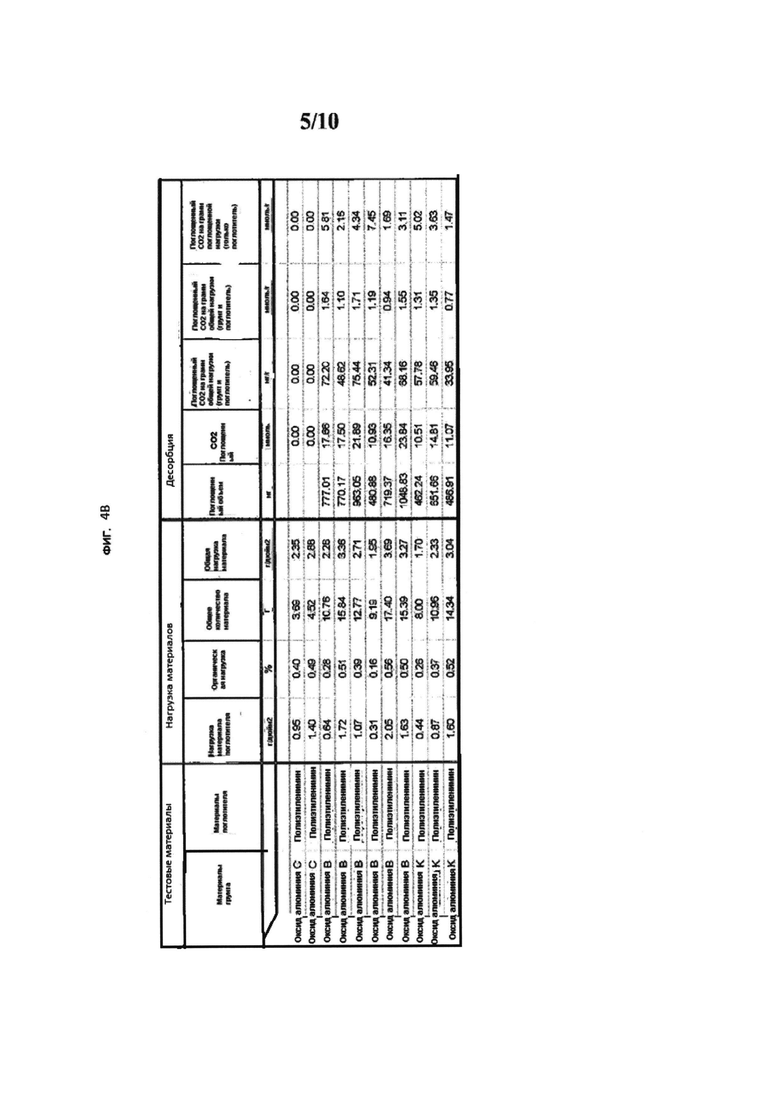

[00022] ФИГ. 4А и 4В представляют собой таблицы, в которых сведены результаты поглощения и отдачи поглощенных оксидов алюминия А-К.

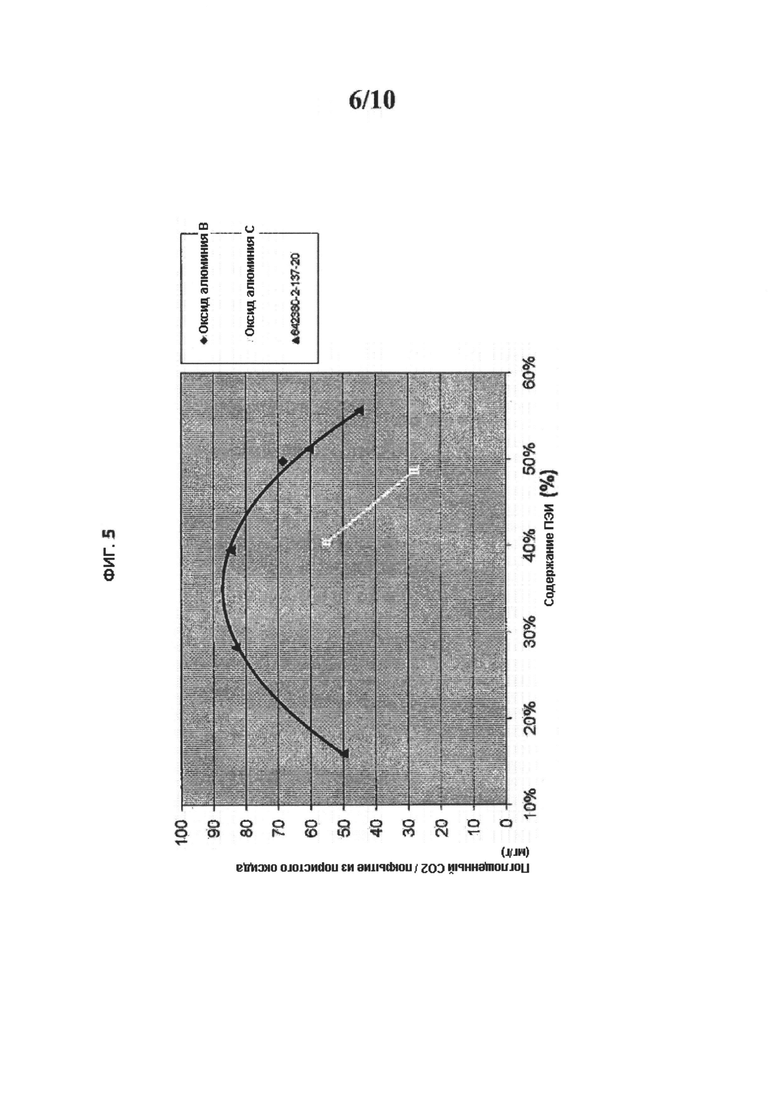

[00023] ФИГ. 5 является графическим представлением количества поглощенного СО2, приведенного к общей массе покрытия в качестве функции содержания ПЭИ.

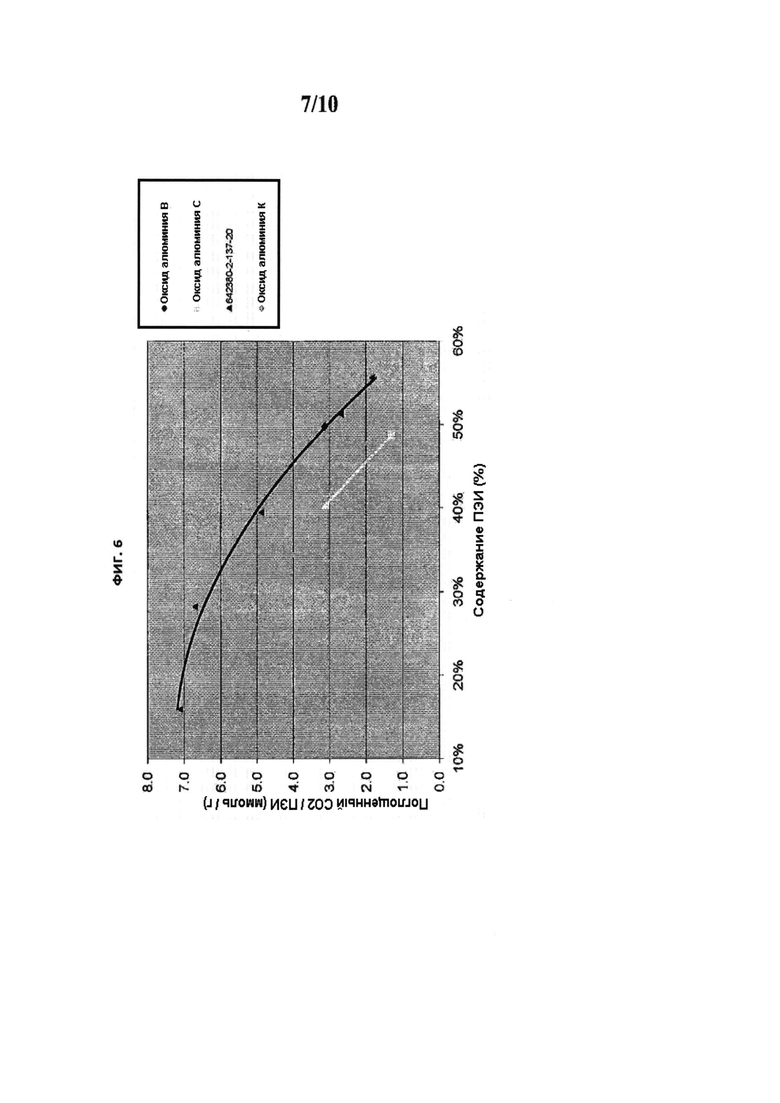

[00024] ФИГ. 6 является графическим представлением количества поглощенного СО2, приведенного к массе ПЭИ в качестве функции содержания ПЭИ.

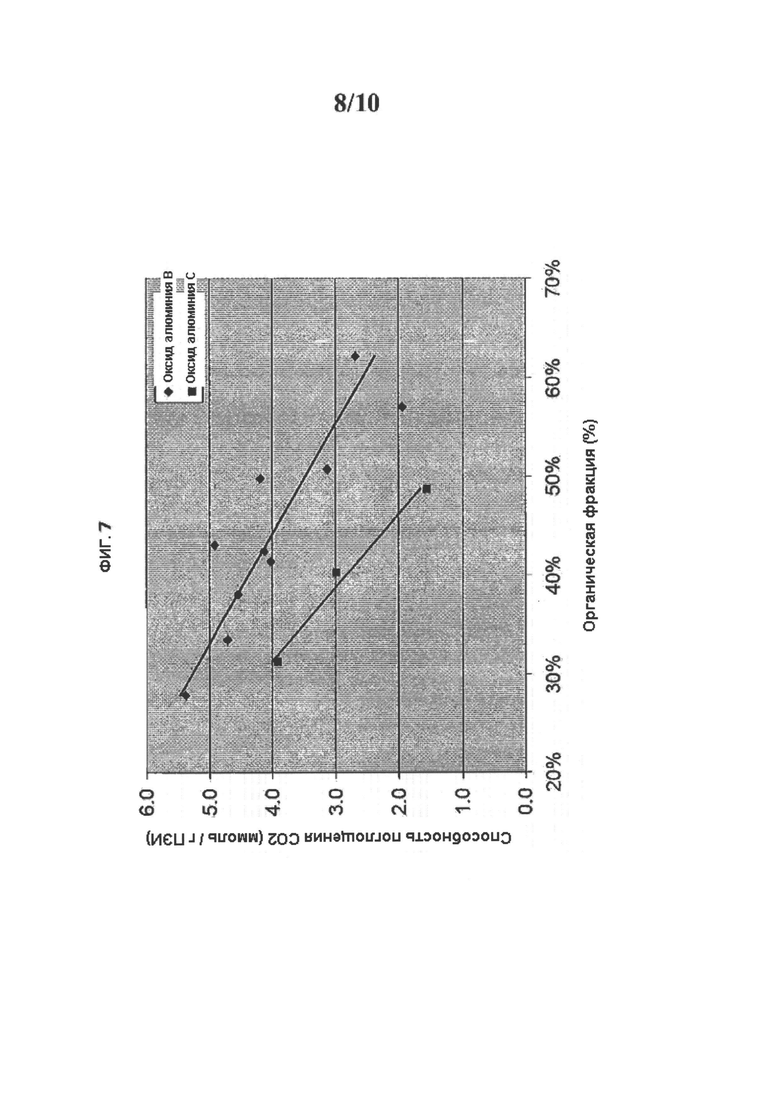

[00025] ФИГ. 7 является графическим представлением количества поглощенного СО2, приведенного к массе ПЭИ, показанного для оксидов алюминия В и С.

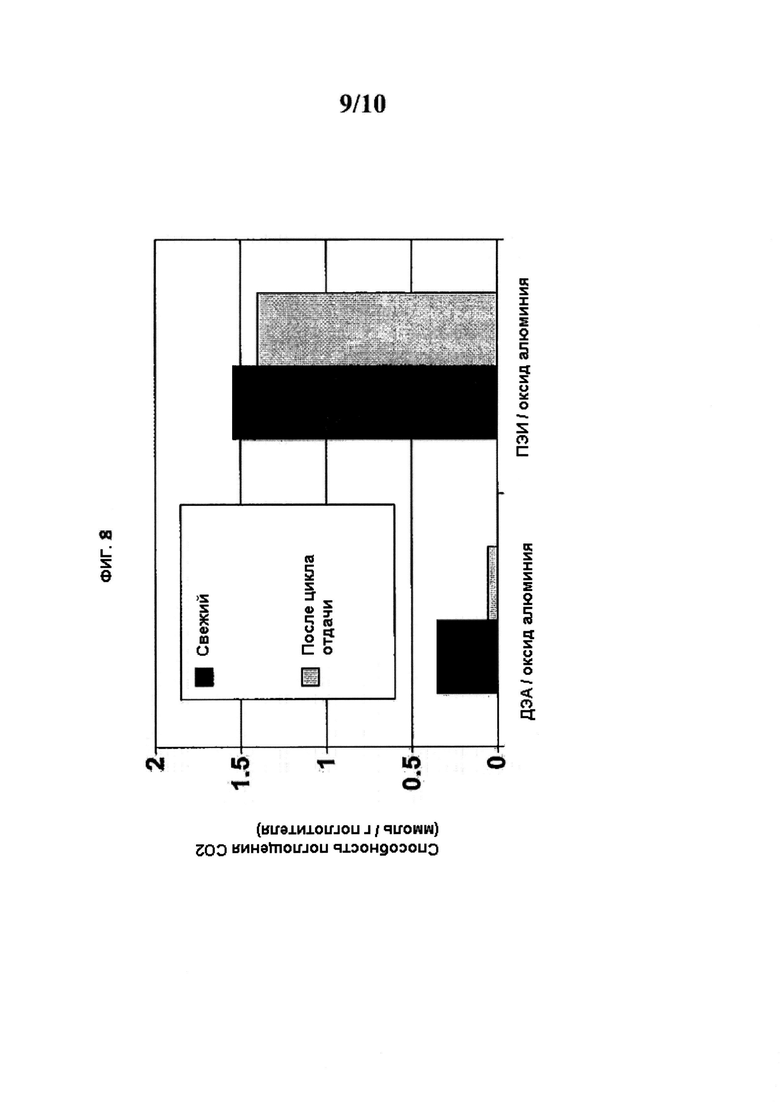

[00026] ФИГ. 8 является графическим представлением сравнения между поглощением СО2 диэтаноламином (ДЭА) и ПЭИ.

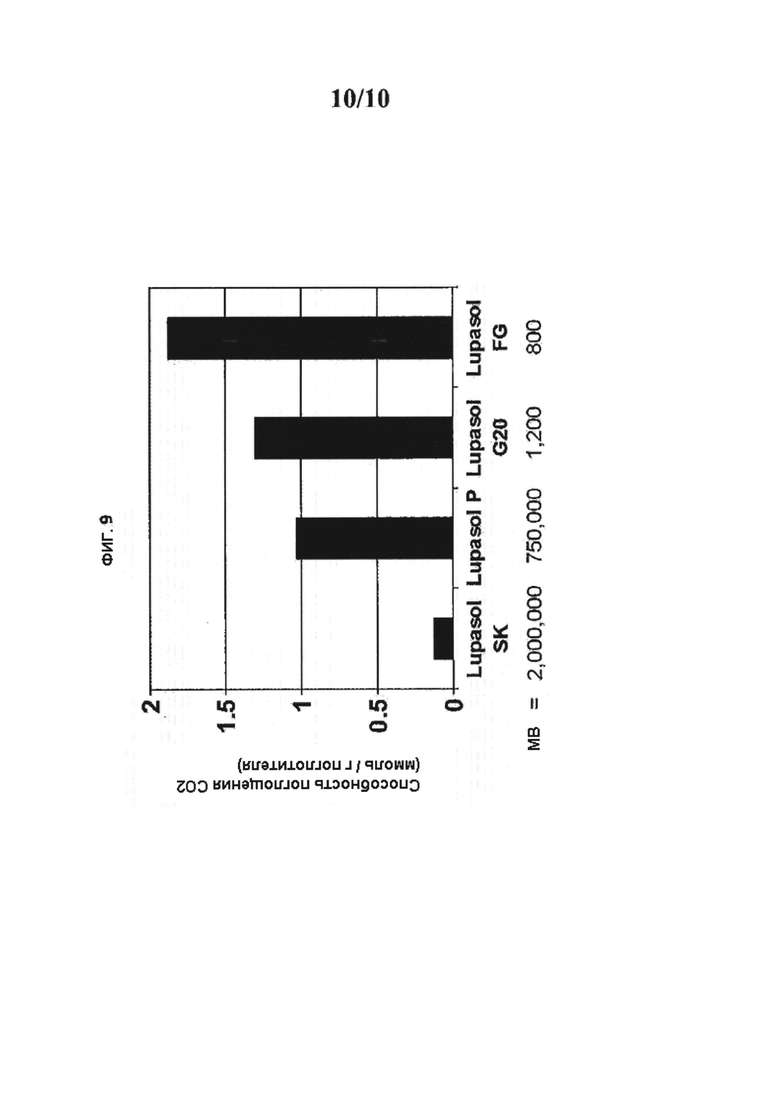

[00027] ФИГ. 9 является графическим представлением, отображающем, как молекулярная масса ПЭИ влияет на поглощение СО2.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[00028] Термины «около» или «приблизительно», применяемые в данном документе с числовыми значениями, обозначают отклонение в отношении числовых значений, к которым они относятся, плюс или минус 10%; предпочтительно - плюс или минус 5%; более предпочтительно - плюс или минус 2%; абсолютно предпочтительно - плюс или минус 1%.

Способ двойного окунания

[00029] В соответствии с одним вариантом реализации изобретения раскрывается способ нанесения поглощающего покрытия на субстрат, основу и/или субстрат, покрытый основой. Способ включает в себя следующее:

(i) необязательно, получение субстрата, покрытого основой путем предварительной обработки основы суспензией, причем суспензия содержит: а. растворитель, b. связующее, с. основу, а также d. необязательно, диспергатор; и

(ii) обработку субстрата, основы и/или субстрата, покрытого основой, поглотителем.

[00030] Диспергатор может быть анионным, катионным или неионогенным, выбранным из группы, состоящей из полиакрилатов, алкоксилатов, карбоксилатов, фосфатных эфиров, полиэфирных полимеров, сульфонатов, сульфосукцинатов, стеаратов, лауреатов, аминов, амидов, имидазолинов, додецилбензолсульфоната натрия, диоктилсульфосукцината натрия, полимера полиоксипропилен-полиоксиэтилена, алкилфенилэтоксилатов, а также их смесей. Предпочтительные диспергаторы включают полимеры полиакриловой кислоты и полиэфиры.

[00031] Поглотитель представляет собой (а) монолитную или ячеистую структуру, выполненную из керамики, металла или пластмассы; (b) полиуретановую пену, полипропиленовую пену, полиэфирную пену, металлическую пену или керамическую пену; или (с) тканые или нетканые пластмассовые или целлюлозные волокна природного или искусственного происхождения.

[00032] Основа представляет собой оксид алюминия, диоксид кремния, алюмосиликат, оксид титана, оксид циркония, углерод, цеолит, металл-органический каркас (МОК) или их комбинации.

[00033] Основа может содержать такие промоторы, как лантан, оксид церия или барий, для стабилизации основы и/или повышения эффективности поглотителя.

[00034] Поглотитель поглощает диоксид углерода, и поглотитель выбран из группы, состоящей из аминов; моноэтаноламина; диэталонамина; полиэтиленимина (ПЭИ); аминопропилтриметоксисилана; полиэтиленимин-триметоксисилана; амид или амин содержащих полимеров, включая нейлон, полиуретан, поливиниламид или меламин, а также их комбинацию.

[00035] Термин «поглотитель», описываемый в данной заявке, включает один поглотитель или смесь поглотителей, выполненные отдельно или в виде покрытия субстрата, основы и/или субстрата, покрытого основой.

[00036] Поглощающее покрытие субстрата, основы и/или субстрата, покрытого основой, можно использовать для поглощения диоксида углерода из воздуха или из точечных источников загрязнения диоксидом углерода, например, из отходящих газов, из специально получаемого диоксида углерода или из их смеси. Полученный данным способом диоксид углерода можно использовать для последующего хранения и/или в нескольких областях применения, например, для повышения эффективности извлечения нефти, газирования напитков углекислым газом, для обработки/охлаждения/заморозки пищевых продуктов, в качестве реагента при производстве химикатов, как сырье для водорослей, а также в качестве среды для тушения пожаров.

[00037] Поглощающее покрытие субстрата, основы и/или субстрата, покрытого основой, также можно использовать для очистки или отделения газов. Например, поглотитель можно использовать для очистки природного газа и/или для очистки воздуха для дыхания, например, для очистки воздуха внутри подводного судна, обработки воздуха в устройствах кондиционирования или для очистки воздуха, применяемого в медицине. Поглотитель может поглощать диоксид углерода с целью очистки природного газа, атмосферного воздуха, газа или других загрязненных газовых смесей, содержащих диоксид углерода.

[00038] При сгорании метана образуется диоксид углерода, что является примером специального получения диоксида углерода.

[00039] В соответствии с вариантом реализации изобретения на ФИГ. 1 представлено изображение монолитной структуры с покрытием и ячеистой структуры внутри монолитной структуры с покрытием, где включено схематическое изображение пористого покрытия, содержащего сильно развитую поверхность Al2O3 (оксид алюминия) и тонкий слой полиэтилимина (ПЭИ).

[00040] Стадия (i) вышеописанного способа двойного окунания может дополнительно включать:

a. покрывание основы суспензией;

b. удаление излишка растворителя с покрытой основы; и

c. обжиг связующего элемента и основы, нанесенного на субстрат.

[00041] Обжиг может протекать в температурном диапазоне от 200°C до 550°C, температуре от 425°C до 475°C, и более предпочтительно - при температуре 450°C.

[00042] Связующее на стадии (i) способа двойного окунания может представлять собой алюмозоль, оксогидроксид алюминия, золь кремниевой кислоты, золь оксида титана, ацетат циркония, силикон или их комбинацию.

[00043] Суспензия, содержащая основу и/или связующее, может быть измельчена до размера частиц D50 в диапазоне размеров от 1 мкм до 10 мкм и более предпочтительно до размера частиц D50 в диапазоне размеров от 3 мкм до 6 мкм.

[00044] Кроме всего прочего, способ двойного окунания может включать:

(iii) после стадии (ii) высушивание обработанного субстрата для удаления избыточных количеств поглотителя и для удаления избыточного растворителя с получением субстрата, покрытого поглотителем, и/или субстрата, покрытого основой, покрытой поглотителем.

[00045] Высушивание на стадии (iii) может происходить на воздухе при температурном диапазоне от 30°C до 70°C, более предпочтительно - при температурном диапазоне от 40°C до 60°C и абсолютно предпочтительно - при температуре 50°C. Альтернативно, высушивание может проводиться в бескислородной среде при температуре до 110°C.

[00046] Как описано выше, суспензия содержит: а. растворитель, b. связующее и с. основу, а также d. необязательно, диспергатор. Связующее, как правило, добавляется в количестве около от 0 до 10% по массе относительно общей массы основы, более предпочтительно в количестве приблизительно от 3 до 7% от общей массы основы и наиболее предпочтительно в количестве приблизительно 6,5% от общей массы основы.

[00047] В некоторых вариантах реализации изобретения общее количество твердых частиц (основа + связующее), как правило, приблизительно составляет от 15 до 50% от общей массы суспензии. В некоторых вариантах реализации изобретения в суспензию для улучшения дисперсии основы можно добавлять поверхностно-активное вещество или смесь поверхностно-активных веществ (например, оксид алюминия). Поверхностно-активное вещество или смесь поверхностно-активных веществ можно добавлять в количестве приблизительно до 10% от общей массы основы.

[00048] В некоторых вариантах реализации изобретения, поглотитель (например, ПЭИ), как правило, добавляется в количестве приблизительно от 25 до 100% от общей массы основы, а более предпочтительно - в количестве приблизительно от 40 до 70% от общей массы основы.

[00049] Количество ПЭИ, образующего покрытие, в виде процентной доли от общей массы покрытия (ПЭИ + оксид алюминия) приблизительно составляет от 20% до 50%, при этом более предпочтительный диапазон составляет от 30 до 40%. Покрытие представляет собой общее количество нерастворяющихся материалов, нанесенных на субстрат, которые остаются после высушивания. Наконец, оно содержит основу и поглотитель и/или связующее.

[00050] Процесс двойного нанесения покрытия включает следующие стадии. Получение первичной суспензии посредством перемешивания ингредиентов в растворителе. Типовые ингредиенты приведены ниже. Общие массовые % твердых частиц в суспензии, как правило, составляют от 20% по массе до 50% по массе. Суспензию наносят на субстрат различными способами, такими как нанесение окунанием или распылением. Покрытый субстрат сушат частично или полностью с удалением избыточной влаги. Затем изделие обжигают для активации связующего. В случае ячеистой структуры субстрата количество покрытия, находящегося на детали, как правило, составляет от 0,5 г/куб. дюйм до 2,0 г/куб. дюйм, а предпочтительно от 1,0 до 1,7 г/куб. дюйм.

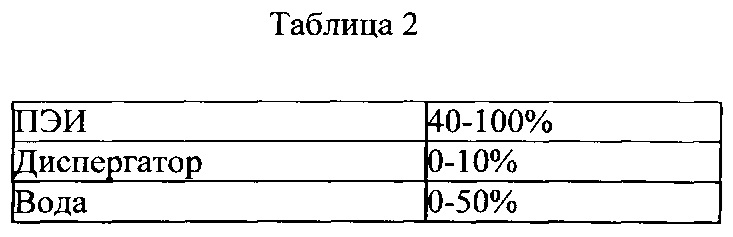

[00051] Состав второго слоя покрытия получают посредством перемешивания органического поглотителя в растворителе (например, ПЭИ в воде). Также состав может содержать диспергатор, который способствует увлажнению поверхности основы. Общий % по массе твердых частиц в суспензии, как правило, составляет от 20% по массе до 50% по массе. Данный состав наносится на субстрат различными способами, такими как нанесение покрытия окунанием или распылением. Покрытый субстрат высушивают частично или полностью с удалением избыточной влаги. Как правило, по меньшей мере 50% растворителя по массе удаляется в ходе высушивания. Высушивание проводят в условиях, при которых не снижается органическая активность, характеризующая способность к поглощению CO2 (низкая температура и/или низкое содержание кислорода).

Способ одинарного окунания

[00052] В соответствии с другим вариантом реализации изобретения раскрывается способ нанесения поглощающего покрытия на субстрат, основу и/или субстрат, покрытый основой. Данный способ включает:

(i) обработку субстрата, основы и/или субстрата, покрытого основой, суспензией, содержащей: а. растворитель, b. связующее и с. поглотитель; где субстрат представляет собой (а) монолитную или ячеистую структуру, выполненную из керамики, металла или пластмассы; (b) полиуретановую пену, полипропиленовую пену, полиэфирную пену, металлическую пену или керамическую пену; или (с) тканые или нетканые пластмассовые или целлюлозные волокна.

[00053] Как указано выше, основа представляет собой оксид алюминия, диоксид кремния, алюмосиликат, оксид титана, оксид циркония, углерод, цеолит, металл-органический каркас (МОК) или их комбинации.

[00054] Основы могут содержать такие промоторы, как лантан, оксид церия или барий для стабилизации основы и/или повышения эффективности поглотителя.

[00055] Как далее отмечено выше, поглотитель поглощает диоксид углерода, и поглотитель выбирают из группы, состоящей из аминов; моноэтаноламина; диэталонамина; полиэтиленимина (ПЭИ); аминопропилтриметоксисилана; полиэтиленимин-триметоксисилана; амид или амин содержащих полимеров, включая нейлон, полиуретан, поливиниламид или меламин; а также их комбинации.

[00056] Кроме всего прочего, способ одинарного окунания может включать:

(ii) после стадии (i) высушивание обработанного суспензией субстрата, основы и/или субстрата, покрытого основой; и затем (iii) удаление избыточных количеств поглотителя и растворителя при температуре, не приводящей к разложению связующего или поглотителя с получением субстрата, покрытого поглотителем, основы, покрытой поглотителем, и/или субстрата, покрытого основой, покрытой поглотителем.

[00057] Высушивание на стадии (ii) в соответствии со способом одинарного окунания может происходить при температурном диапазоне от 50°C до 150°C, более предпочтительно, при температурном диапазоне от 70°C до 110°C.

[00058] Связующее на стадии (i) могут выбирать из группы, состоящей из полиэтилена, полипропилена, сополимеров полиолефина, полиизопрена, полибутадиена, полибутадиеновых сополимеров, хлорированного каучука; нитрильного каучука, полихлоропрена, этиленпропилендиеновых эластомеров, полистирола, полиакрилата, полиметакрилата, полиакрилонитрила, поли(виниловых эфиров), поли(винилгалогенидов), полиамидов, целлюлозных полимеров, полиимидов, акрилов, винилакрилов и стирольных акрилов, поливинилового спирта, термопластичных полиэфиров, термореактивных полиэфиров, поли(фениленоксидов), поли(фениленсульфидов), фторированных полимеров, таких как поли(тетрафторэтилен), поливинилиденфторид, поли(винилфторид) и хлор/фтор сополимеры, такие как сополимер этиленхлортрифтор-этилена, полиамида, фенольных смол и эпоксидных смол, полиуретана, полимеров силикона, а также их комбинации.

[00059] Связующее может добавляться в количестве приблизительно от 6 до 25% от массы основы, более предпочтительно в количестве приблизительно от 8 до 16% от массы основы и наиболее предпочтительно в количестве приблизительно от 10 до 14% от массы основы.

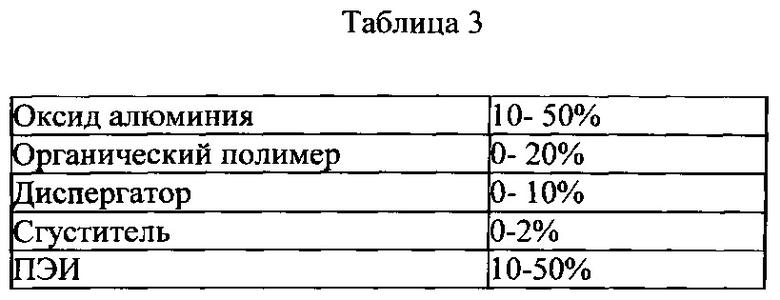

[00060] Процесс одинарного нанесения покрытия включает следующие стадии. Получение суспензии посредством перемешивания ингредиентов в растворителе. Типовые ингредиенты приведены ниже. Общие массовые % твердых частиц в суспензии, как правило, составляют от 20% по массе до 50% по массе. Суспензию наносят на субстрат различными способами, такими как нанесение окунанием или распылением. Покрытый субстрат высушивается частично или полностью с удалением избыточной влаги и активации связующего. Высушивание проводят в условиях, при которых не снижается органическая активность, характеризующая способность к поглощению СО2 (низкая температура и/или низкое содержание кислорода). В случае ячеистой структуры субстрата количество покрытия, находящегося на изделии, как правило, составляет от 1,0 г/куб. дюйм до 4,0 г/куб. дюйм, а предпочтительно - от 2,0 до 3,4 г/куб. дюйм.

Способы двойного и одинарного окунания

[00061] Керамический субстрат в способе (способах) двойного и одинарного окунания может выбираться из группы, состоящей из кордиерита, оксида алюминия, кордиерита-α-оксида алюминия, нитрида кремния, муллита циркона, сподумена, оксида магния-оксида алюминия-диоксида кремния, силиката циркона, силиманита, силикатов магния, циркона, петалита, алюмосиликатов и их комбинаций.

[00062] Более предпочтительно керамический субстрат представляет собой кордиерит, оксид алюминия или их комбинацию.

[00063] Металлический субстрат в способе (способах) двойного и/или одинарного окунания может представлять собой алюминий, титан, нержавеющую сталь, сплав Fe-Cr или сплав Cr-Al-Fe в форме листа, сетки, фольги, стружки, порошка, проволоки, стержня или их комбинацией.

[00064] Более предпочтительно металлический субстрат может представлять собой алюминий, нержавеющую сталь, сплав Cr-Al-Fe или их комбинации в форме листа, сетки или фольги.

[00065] Пластмассовый субстрат в способе (способах) двойного и/или одинарного окунания может представлять собой полимер или сополимер полиолефина(ов), полиэфира(ов), полиуретана(ов), поликарбоната(ов), полиэфирэфиркетона(ов), оксида(ов) полифенилена, полиэфирсульфона(ов), меламина(ов), полиамида(ов), полиакрилатов, полистиролов, полиакрилонитрилов, полиимидов, полифурфурилового спирта, фенолфурфурилового спирта, меламинформальдегидов, резорцинформальдегидов, крезолформальдегидов, фенолформальдегидов, диальдегида поливинилового спирта, полициануратов, полиакриламидов, различные эпоксидные смолы, агар, агароза или комбинации.

[00066] Более предпочтительно пластмассовый субстрат может являться полимером и/или сополимером полиолефина, полиэфира, полиуретана, меламина, полипропилена или полиамида.

[00067] Монолитная структура (субстрат) может быть выполнена из целлюлозных волокон (т.е. бумаги).

[00068] Субстрат может быть выполнен из керамических гранул или углеродных гранул.

[00069] Примеры, приведенные в данном описании, относятся к использованию керамических ячеистых структур. Однако выбор конкретного субстрата может быть осуществлен на основании уникальных свойств каждого из них и их конечного влияния на промышленную конструкцию системы. Например, в сферах применения, где снижение массы системы является критическим или где перепад давления при прохождении через ячеистую структуру является критическим, ячеистая структура, выполненная из металлического или целлюлозного волокна, может иметь преимущества перед ячеистой структурой, выполненной из керамики. В сферах применения, где является критической эффективность теплопередачи, металлические ячеистые структуры имеют преимущество перед керамическими. В сферах применения, где может потребоваться применение нескольких поглотителей, керамические ячеистые структуры имеют преимущество перед ячеистыми структурами всех остальных типов.

[00070] Полиолефин может представлять собой этиленвинилацетат, этиленметилакрилат, полиэтилен, полипропилен, этиленпропиленовый каучук, этиленпропилендиеновые каучуки, поли(1-бутен), полистирол, поли(2-бутен), поли(1-пентен), поли(2-пентен), поли(3-метил-1-пентен), поли(4-метил-1-пентен), 1,2 поли-1,3-бутадиен, 1,4-поли-1,3-бутадиен, полиизопрен, полихлоропрен, поли(винилацетат), поли(винилиденхлорид), поли(винилиденфторид), поли(тетрафторэтилен) или их смесь.

[00071] Полиэфир может представлять собой полиэтилентерефталат (ПЭТ), полибутилентерефталат (ПБТ), полиэтиленнафталат (ПЭН), сополимеры ПЭТ, сополимеры ПБТ и сополимеры ПЭН.

[00072] Монолитная структура в способе (способах) двойного или одинарного окунания может иметь каналы с приблизительно от 50 до 900 ячеек на квадратный дюйм.

[00073] Каналы могут иметь прямоугольное, треугольное или синусоидальное поперечное сечение.

[00074] Каналы могут иметь прямую, зигзагообразную, ассиметричную или шевронную форму.

[00075] Каналы могут иметь перфорированные или решетчатые стенки.

[00076] Керамическая или пластмассовая монолитная структура в способе (способах) двойного или одинарного окунания может быть выполнена посредством экструзии.

[00077] Металлическая или пластмассовая монолитная структура в способе (способах) двойного или одинарного окунания может быть выполнена посредством наслоения гофрированной металлической фольги или гофрированных пластмассовых листов.

[00078] Растворитель в способе (способах) двойного или одинарного окунания может выбираться из группы, состоящей из воды, метанола, этанола, толуола, изопропанола, 2-метоксиэтилового эфира и их смесей.

Основа из оксида алюминия

[00079] В соответствии с вариантом реализации изобретения описана основа из оксида алюминия содержит поглощающее покрытие. Как указано выше, поглотитель поглощает диоксид углерода и поглотитель выбран из группы, состоящей из аминов; моноэтаноламина, диэтаноламина; полиэтиленимина (ПЭИ); аминопропилтриметоксисилана; полиэтилениминтриметоксисилана; амид или амин содержащих полимеров, включая нейлон, полиуретан, поливиниламин или меламин; и их комбинацию. В некоторых предпочтительных вариантах реализации изобретения поглотитель представляет собой полиэтиленимин (ПЭИ).

[00080] Основа из оксида алюминия имеет площадь поверхности приблизительно от 150 м2/г до 250 м2/г и пористость приблизительно от 0,7 см3/г до 1,5 см3/г. В некоторых предпочтительных вариантах реализации изобретения основа из оксида алюминия имеет площадь поверхности приблизительно от 170 м2/г до 180 м2/г и пористость приблизительно от 0,9 см3/г до 1,2 см3/г. В наиболее предпочтительных вариантах реализации изобретения основа из оксида алюминия имеет площадь поверхности приблизительно 175 м2/г и объемную пористость приблизительно 1,1 см3/г.

Циклы поглощения и отдачи

[00081] На ФИГ. 2 схематически представлено графическое отображение циклов поглощения и отдачи поглощенного материала. Как представлено на ФИГ. 2, во время цикла поглощения монолитный поглотитель поглощает диоксид углерода при относительно низкой температуре, например, около 20°C, после чего воздух и диоксид углерода прогоняют через монолитный поглотитель с использованием вентилятора. Затем, как представлено на ФИГ. 2, во время цикла отдачи поглощенного материала монолитный поглотитель помещается в восстановительный узел, где монолитный поглотитель подвергается воздействию газового потока при повышенной температуре для восстановления поглотителя и концентрации содержания СО2 в потоке. Данный газовый поток может быть в виде пара или инертного газа, такого как азот, при температуре приблизительно от 90°C до 110°C. Поток, содержащий диоксид углерода, восстанавливается с монолитного поглотителя, а затем концентрированный диоксид углерода может восстанавливаться с применением сепаратора. При использовании данного способа возможно получение диоксида углерода с концентрацией 95%.

[00082] Для специалистов в данной области техники будет очевидно, что в данном описании представлен новый, удобный в применении и неочевидный способ нанесения поглощающего покрытия на субстрат, основу и/или субстрат, покрытый основой, который раскрыт в данной заявке. Кроме того, для специалистов в данной области техники будет очевидно, что для различных аспектов, раскрытых в вышеприведенном подробном описании изобретения, существуют многочисленные модификации, вариации, замены и аналоги. Таким образом, предполагается, что все такие модификации, вариации, замены и аналоги находятся в пределах сущности и объема данного изобретения, как определено прилагаемыми пунктами формулы изобретения.

ПРИМЕРЫ

Пример 1

[00083] Суспензию получали посредством смешивания 45,22 г оксида алюминия и 4,52 г оксогидроксида алюминия 169,48 г воды. Указанную суспензию наносили на ячеистую структуру из кордиерита с нанесением покрытия из оксида алюминия в 1,15 г/куб. дюйм. Данная ячеистая структура, покрытая оксидом алюминия, после этого была пропитана полиэтиленимином (ПЭИ) посредством погружения в водный раствор с концентрацией ПЭИ 20%. Полученная таким образом сердцевина была испытана на способность к поглощению СО2 (описание приводится ниже в примере 3 - Испытание на поглощающую способность), причем был получен результат по поглощению СО2 с показателем 4,20 ммоль/г.

Пример 2

Процедура испытания на поглощающую способность

[00084] Направить воздушный поток, содержащий 400 мг/м3 CO2 и 1% воды через ячеистую структуру, покрытую поглотителем, при температуре 35°C со скоростью 2,5 м/с до насыщения образца CO2. Провести десорбцию поглощенного СО2 посредством пропускания через сердцевину потока азота с содержанием 1% воды при 110°C. Провести поглощения CO2 снова при тех же условиях, которые приведены выше. Более подробная процедура на испытание способности к поглощению CO2.

[00085] Перед проведением замеров по поглощению каждый образец подвергается обработке, при которой на него направляли воздушный поток, содержащий 400 мг/м3 CO2 и 1% воды при температуре 35°C со скоростью 2,5 м/с до насыщения образца CO2. В образце поглотитель нанесен посредством погружения на основу, нанесенную на субстрат: например, ПЭИ на основе из оксида алюминия, нанесенной на керамическую ячеистую структуру. После этого образец подвергается очистке от CO2 посредством пропускания через него потока азота с содержанием 1% воды со скоростью 2,5 м/с и температуре 110°C до прекращения высвобождения СО2. Затем проводится измерение поглощения с направлением воздушного потока, содержащего 400 мг/м3 CO2 и 1% воды при температуре 35°C со скоростью 2,5 м/с до насыщения образца CO2.

Пример 3

[00086] Образцы получены способом нанесения покрытия двойным окунанием. Первый слой выполнен с применением суспензии на водном субстрате с наличием на керамической ячеистой структуре композиции, описанной выше. Каждый образец выполнен с использованием оксида алюминия различных типов (оксид алюминия А-К), с различной площадью поверхности и различной пористой структурой.

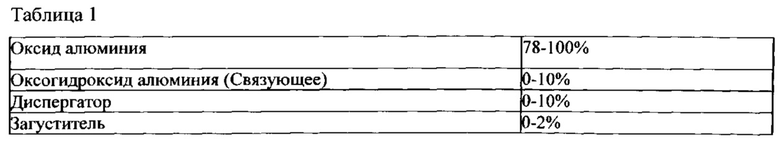

[00087] Состав первого покрытия, %:

[00088] Для обеспечения адгезии покрытия проводился обжиг. Масса данного первичного покрытия составляет приблизительно 1,2 г/м3 ячеистой структуры.

[00089] Полиэтиленимин применялся для второго окунания из водного раствора, которое дает органическую часть от 26% до 39% общего покрытия (смотрите таблицу), (органическая фракция, представляющая собой вес ПЭИ (вес алюминия и связующего), разделенный на вес диспергатора, не учитывается, потому что он удаляется на стадии обжига).

[00090] Фиг. 3 иллюстрирует таблицу, суммирующую свойства оксидов алюминия А-К, которые применялись для в качестве основы для испытания поглотителей, например, ПЭИ, включая свойства оксидов алюминия А-К относительно СО2, захваченного на грамм покрытия (покрытие представляет собой комбинацию ПЭИ, оксида алюминия и связующего, которое наносится на керамическую ячеистую структуру). Как видно на Фиг. 8, оксид алюминия В имеет наибольшее количество захваченного СО2 и имеет предпочтительную комбинацию площади поверхности и объема пор. Указанный алюминий В обладает чрезмерно высокой общей пористостью, определенной с помощью заполнения ртутью.

[00091] Фиг. 4А и 4В иллюстрируют таблицы, содержащие данные по адсорбции и десорбции оксидов алюминия А-К. Данные в этих двух таблицах показывают, что адсорбция возрастает с ростом объема пористости. Эти данные также показывают, что адсорбция возрастает с ростом общей пористости. Эти данные дополнительно показывают, что адсорбция уменьшается с уменьшением объемного веса.

Пример 4

[00092] Эти примеры получены тем же способом, что и пример 3 (двойное окунание с помощью перечня тех же материалов), за исключением количества нанесенного ПЭИ, которое варьируется в различных примерах. Органическая фракция в каждом из примеров приведена в таблице.

[00093] Фиг. 5 графически иллюстрирует количество поглощенного CO2, нормализованное по общей массе покрытия (колонка под названием «Адсорбированный CO2 на грамм общей нагрузки (Основа и поглотитель)») как функция содержания ПЭИ (колонка под названием «Органическая нагрузка»), приведенная в таблице на Фиг. 4А. Колонка под названием «Органическая загрузка» на Фиг. 4А и 4В (т.е. содержание ПЭИ) представляет собой массу ПЭИ, разделенную на массу суммы (ПЭИ + оксид алюминия).

[00094] Эта масса покрытия включает как массу оксида алюминия, так и массу полиэтиленимина (ПЭИ). Как видно на Фиг. 5, увеличение количества ПЭИ приводит к увеличению количества CO2, захваченного ПЭИ, нанесенном на оксид алюминия В до точки в диапазоне около 30-40% концентрации ПЭИ, в которой количество захваченного CO2 уменьшается с ростом содержания ПЭИ. Полагают, что уменьшение захвата CO2 является результатом заполнения пористой структуры основы из оксида алюминия. Фиг. 5 также иллюстрирует свойства оксида алюминия С и показывает, что оксид алюминия С является не столь эффективным для улавливания CO2, как оксид алюминия В. Полагают, что пористая структура алюминия влияет на возможность нанесения ПЭИ на оксид алюминия и эффективное улавливание CO2. Оксид алюминия С не обладает оптимальной комбинацией площади поверхности к объему пористости по сравнению с оксидом алюминия В.

[00095] Фиг. 6 графически иллюстрирует количество поглощенного CO2, нормализованное по общей массе ПЭИ (колонка под названием «Адсорбированный CO2 на грамм нагрузки поглотителя (только поглотитель)») как функции содержания ПЭИ (колонка под названием «Органическая загрузка»), которая приведена на таблице на Фиг. 4А. Этот график главным образом представляет данные об эффективности использования ПЭИ. Можно видеть, что чем больше ПЭИ добавляется к покрытию из оксида алюминия, тем менее эффективно ПЭИ поглощает СО2. Здесь также приведены оксиды алюминия В, С и К, которые показывают, что способность ПЭИ улавливать СО2 зависит от свойств оксида алюминия. Как показано на Фиг. 6, алюминий В является наиболее эффективным среди оксидов алюминия В, С и К.

[00096] Фиг. 7 аналогична Фиг. 6, обсуждаемой выше с данными, полученными и описанными аналогичным образом. Количество СО2, нормально поглощенное по весу ПЭИ, изображено для оксидов алюминия В и С с разной площадью поверхности и объемами пористости, что свидетельствует о том, что оксид алюминия В с большей площадью и объемной пористостью лучше других улавливает СО2. Напомним, что Фиг. 3 иллюстрирует, что оксид алюминия В имеет площадь поверхности 175,3 м2/г и объемную пористости 1,077 см3/г, а оксид алюминия имеет площадь поверхности 128 м2/г и объемную пористости 0,422 см3/г.

Пример 5

[00097] Фиг. 8 графически иллюстрирует сравнение диэтаноламина (ДЭА), который иногда используется для улавливания СО2 в дымовых газах энергоустановок, и ПЭИ (оба вещества были введены в оксид алюминия) после обработки образца азотом с 1% содержания воды со скоростью 2,5 м/с и при температуре 110°C. Эффективность улавливания СО2 изменяется больше, чем образец ПЭИ после термической обработки. Измерение эффективности СО2 проводилось аналогичным образом, как было описано выше.

Пример 6

[00098] Фиг. 9 графически иллюстрирует, как молекулярная масса ПЭИ влияет на эффективность, если при наименьшей молекулярной массе ПЭИ (ММ=800) наблюдается наибольшая способность к поглощению СO2. Фиг. 9 иллюстрирует так называемый Lupasol («Лупазол»). Стоит заметить, что Lupasol® («Лупазол») является зарегистрированным товарным знаком для полиэтилениминов (ПЭИ), которые являются многофункциональными нетоксичными катионными полимерами, доступными в продаже компании BASF. Lupasol® SK, Lupasol® P, Lupasol® G20 и Lupasol® FG представляют собой ПЭИ с различными свойствами, доступные в продаже от компании BASF. Lupasol® SK имеет молекулярную массу, равную 2000000, Lupasol® P имеет молекулярную массу, равную 750000, Lupasol® G20 имеет молекулярную массу, равную 1200, и Lupasol® FG имеет молекулярную массу, равную 800.

Пример 7

[00099] Образец был получен с помощью способа из Примера 3, приведенного в настоящем документе и имеющего общую нагрузку покрытия 2,1 г/дюйм3 с 29% покрытия ПЭИ. Способность образца поглощать CO2 была оценена с помощью потока газа, содержащего 4000 ppm CO2, 12% кислорода, 1% воды и азот в качестве остального компонента, со скоростью потока 2,5 м/с до насыщения CO2. Было обнаружено, что образец поглощает 3,88 ммоль CO2 на грамм ПЭИ.

[000100] Настоящее изобретение было описано с помощью вышеуказанных примеров выполнения вариантов изобретения, которые не имеют ограничивающего характера. Специалисты в области техники могут вносить изменения и модификации, которые не выходят за объем настоящего изобретения, определяемый формулой изобретения, которая приведена ниже.

Изобретение относится к поглотителям газовых примесей. Способ нанесения поглощающего покрытия на субстрат, основу и/или субстрат, покрытый основой, включает:

(i) необязательно, получение субстрата, покрытого основой, путем предварительной обработки основы суспензией, которая содержит:

a. растворитель,

b. связующее,

c. основу и

d. необязательный диспергатор; и

(ii) обработку субстрата, основы и/или субстрата, покрытого основой, поглотителем. При этом субстрат представляет собой (а) монолитную или ячеистую структуру, выполненную из керамики, металла или пластмассы; (b) полиуретановую пену, полипропиленовую пену, полиэфирную пену, металлическую пену или керамическую пену; или (с) тканые или нетканые пластмассовые или целлюлозные волокна. Основа представляет собой оксид алюминия, диоксид кремния, алюмосиликат, оксид титана, оксид циркония, углерод, цеолит, металл-органический каркас (МОК) или их комбинации, причем основа имеет площадь поверхности от 150 м2/г до 250 м2/г и объем пористости от 0,7 см3/г до 1,5 см3/г. Поглотитель является полиэтиленимином (ПЭИ), поглощающим диоксид углерода, и присутствует в концентрации от 25 мас.% до 45 мас.% в перерасчете на массу ПЭИ, разделенную на массу из ПЭИ и основы. Изобретение обеспечивает получение эффективного поглотителя диоксида углерода. 7 н. и 50 з.п. ф-лы, 10 ил., 3 табл., 7 пр.

1. Способ нанесения поглощающего покрытия на субстрат, основу и/или субстрат, покрытый основой, который включает:

(i) необязательно, получение субстрата, покрытого основой путем предварительной обработки основы суспензией, причем суспензия содержит:

a. растворитель,

b. связующее,

c. основу и

d. необязательный диспергатор; и

(ii) обработку субстрата, основы и/или субстрата, покрытого основой, покрытой поглотителем,

причем субстрат представляет собой (а) монолитную или ячеистую структуру, выполненную из керамики, металла или пластмассы; (b) полиуретановую пену, полипропиленовую пену, полиэфирную пену, металлическую пену или керамическую пену; или (с) тканые или нетканые пластмассовые или целлюлозные волокна,

причем основа представляет собой оксид алюминия, диоксид кремния, алюмосиликат, оксид титана, оксид циркония, углерод, цеолит, металл-органический каркас (МОК) или их комбинации, причем основа имеет площадь поверхности от 150 м2/г до 250 м2/г и объем пористости от 0,7 см3/г до 1, 5 см3/г,

причем поглотитель поглощает диоксид углерода и поглотитель является полиэтиленимином (ПЭИ); и

причем ПЭИ присутствует в концентрации от 25 мас.% до 45 мас.% в перерасчете на массу из ПЭИ, разделенную на массу из ПЭИ и основы.

2. Способ по п. 1, отличающийся тем, что керамический субстрат выбирают из группы, состоящей из кордиерита, оксида алюминия, кордиерита-α оксида алюминия, нитрида кремния, муллита циркона, сподумена, оксида магния-оксида алюминия-диоксида кремния, силиката циркона, силиманита, силикатов магния, циркона, петалита, алюмосиликатов и их комбинаций.

3. Способ по п. 2, отличающийся тем, что керамический субстрат представляет собой кордиерит, оксид алюминия или их комбинацию.

4. Способ по п. 1, отличающийся тем, что металлический субстрат представляет собой алюминий, титан, нержавеющую сталь, сплав Fe-Cr или сплав Cr-Al-Fe в форме листа, сетки, фольги, стружки, порошка, проволоки, стержня или их комбинации.

5. Способ по п. 4, отличающийся тем, что металлический субстрат представляет собой алюминий, нержавеющую сталь, сплав Cr-Al-Fe или их комбинации в форме листа, сетки или фольги.

6. Способ по п. 1, отличающийся тем, что пластмассовый субстрат представляет собой полимер или сополимер полиолефина(ов), полиэфира(ов), полиуретана(ов), поликарбоната(ов), полиэфирэфиркетона(ов), оксида(ов) полифенилена, полиэфирсульфона(ов), меламина(ов), полиамида(ов), полиакрилатов, полистиролов, полиакрилонитрилов, полиимидов, полифурфурилового спирта, фенолфурфурилового спирта, меламинформальдегидов, резорцинформальдегидов, крезолформальдегидов, фенолформальдегидов, диальдегида поливинилового спирта, полициануратов, полиакриламидов, различные эпоксидные смолы, агар, агарозу или комбинации.

7. Способ по п. 6, отличающийся тем, что пластмассовый субстрат является полимером и/или сополимером полиолефина, полиэфира, полиуретана, меламина, полипропилена или полиамида.

8. Способ по п. 1, отличающийся тем, что монолитная структура содержит каналы, содержащие с приблизительно от 50 до 900 клеток на квадратный дюйм.

9. Способ по п. 8, отличающийся тем, что каналы имеют квадратное, треугольное или синусоидальное сечение.

10. Способ по п. 9, отличающийся тем, что каналы имеют прямую, зигзагообразную, асимметричную или шевронную форму.

11. Способ по п. 9, отличающийся тем, что каналы имеют перфорированные или решетчатые стенки.

12. Способ по п. 1, отличающийся тем, что керамическая или пластмассовая монолитная структура получена с помощью экструзии.

13. Способ по п. 1, отличающийся тем, что металлическая или пластмассовая монолитная структура получена путем наслоения гофрированной металлической фольги или гофрированных пластмассовых листов.

14. Способ по п. 1, отличающийся тем, что стадия (i) дополнительно включает:

a. покрытие субстрата суспензией;

b. удаление избыточного растворителя с покрытого субстрата и

c. обжиг связующего и основы на субстрате.

15. Способ по п. 14, отличающийся тем, что обжиг происходит при температурах от 200°С до 550°С.

16. Способ по п. 15, отличающийся тем, что обжиг происходит при температурах от 425°С до 475°С.

17. Способ по п. 16, отличающийся тем, что обжиг происходит при температуре 450°С.

18. Способ по п. 1, отличающийся тем, что связующее на стадии (i) представляет собой алюмозоль, оксогидроксид алюминия, золь кремниевой кислоты, золь оксида титана, ацетат циркония, силикон или их комбинацию.

19. Способ по п. 18, отличающийся тем, что алюмозоль измельчен до размера частиц D50 в диапазоне от 1 до 10 мкм.

20. Способ по п. 19, отличающийся тем, что алюмозоль измельчен до размера частиц D50 в диапазоне от 3 до 6 мкм.

21. Способ по п. 1, дополнительно включающий

(iii) после стадии (ii) высушивание обработанного субстрата для удаления избыточных количеств поглотителя и для удаления избыточного растворителя с получением субстрата, покрытого поглотителем, и/или субстрата, покрытого основой, покрытой поглотителем.

22. Способ по п. 21, отличающийся тем, что высушивание происходит при температуре от 30°С до 70°С.

23. Способ по п. 22, отличающийся тем, что высушивание происходит при температуре от 40°С до 60°С.

24. Способ по п. 23, отличающийся тем, что высушивание происходит при температуре 50°С.

25. Способ по п. 1, отличающийся тем, что растворитель выбирают из группы, состоящей из воды, метанола, этанола, толуола, изопропанола, 2-метоксиэтилового эфира и их смесей.

26. Способ нанесения поглощающего покрытия на субстрат, основу и/или субстрат, покрытый основой, который включает:

(i) обработку субстрата, основы и/или субстрата, покрытого основой, суспензией, которая содержит:

a. растворитель,

b. связующее и

c. поглотитель,

причем субстрат представляет собой (а) монолитную или ячеистую структуру, выполненную из керамики, металла или пластмассы; (b) полиуретановую пену, полипропиленовую пену, полиэфирную пену, металлическую пену или керамическую пену; или (с) тканое или нетканое пластмассовое или целлюлозное волокно,

причем основа представляет собой оксид алюминия, диоксид кремния, алюмосиликат, оксид титана, оксид циркония, углерод, цеолит, металл-органический каркас (МОК) или их комбинации, причем основа имеет площадь поверхности от 150 м2/г до 250 м2/г и объем пористости от 0,7 см3/г до 1,5 см3/г,

причем поглотитель поглощает диоксид углерода и поглотитель является полиэтиленимином (ПЭИ); и

причем ПЭИ присутствует в концентрации от 25 мас.% до 45 мас.% в перерасчете на массу ПЭИ, разделенную на массу из ПЭИ и основы.

27. Способ по п. 26, дополнительно включающий:

(ii) после стадии (i) высушивание субстрата, обработанного суспензией, основы и/или субстрата, покрытого основой, и затем

(iii) удаление избыточного поглотителя и растворителя при определенной температуре для предотвращения разложения связующего или поглотителя с получением субстрата, покрытого поглотителем, основы, покрытой поглотителем, и/или субстрата, покрытого основой, покрытой поглотителем.

28. Способ по п. 26, отличающийся тем, что керамический субстрат выбирают из группы, состоящей из кордиерита, оксида алюминия, кордиерита-α оксида алюминия, нитрида кремния, муллита циркона, сподумена, оксида магния-оксида алюминия-диоксида кремния, силиката циркона, силиманита, силикатов магния, циркона, петалита, алюмосиликатов и их комбинаций.

29. Способ по п. 28, отличающийся тем, что керамический субстрат представляет собой кордиерит, оксид алюминия или их комбинацию.

30. Способ по п. 26, отличающийся тем, что металлический субстрат представляет собой алюминий, титан, нержавеющую сталь, сплав Fe-Cr или сплав Cr-Al-Fe в форме листа, сетки, фольги, стружки, порошка, проволоки, стержня или их комбинации.

31. Способ по п. 30, отличающийся тем, что металлический субстрат представляет собой алюминий, нержавеющую сталь, сплав Cr-Al-Fe или их комбинации в форме листа, сетки или фольги.

32. Способ по п. 26, отличающийся тем, что пластмассовый субстрат представляет собой полимер или сополимер полиолефина(ов), полиэфира(ов), полиуретана(ов), поликарбоната(ов), полиэфирэфиркетона(ов), оксида(ов) полифенилена, полиэфирсульфона(ов), меламина(ов), полиамида(ов), полиакрилатов, полистиролов, полиакрилонитрилов, полиимидов, полифурфурилового спирта, фенолфурфурилового спирта, меламинформальдегидов, резорцинформальдегидов, крезолформальдегидов, фенолформальдегидов, диальдегида поливинилового спирта, полициануратов, полиакриламидов, различные эпоксидные смолы, агар, агарозу или комбинации.

33. Способ по п. 32, отличающийся тем, что пластмассовый субстрат является полимером и/или сополимером полиолефина, полиэфира, полиуретана, меламина, полипропилена или полиамида.

34. Способ по п. 33, отличающийся тем, что полиолефин представляет собой этиленвинилацетат, этиленметилакрилат, полиэтилен, полипропилен, этиленпропиленовый каучук, этиленпропилендиеновые каучуки, поли(1-бутен), полистирол, поли(2-бутен), поли(1-пентен), поли(2-пентен), поли(3-метил-1-пентен), поли(4-метил-1-пентен), 1,2 поли-1,3-бутадиен, 1,4-поли-1,3-бутадиен, полиизопрен, полихлоропрен, поли(винилацетат), поли(винилиденхлорид), поли(винилиденфторид), поли(тетрафторэтилен) или их смесь.

35. Способ по п. 33, отличающийся тем, что полиэфир представляет собой полиэтилентерефталат (ПЭТ), полибутилентерефталат (ПБТ), полиэтиленнафталат (ПЭН), сополимеры ПЭТ, сополимеры ПБТ и сополимеры ПЭН.

36. Способ по п. 26, отличающийся тем, что монолитная структура содержит каналы, содержащие с приблизительно от 50 до 900 ячеек на квадратный дюйм.

37. Способ по п. 36, отличающийся тем, что каналы имеют квадратное, треугольное или синусоидальное сечение.

38. Способ по п. 36, отличающийся тем, что каналы имеют прямую, зигзагообразную, асимметричную или шевронную форму.

39. Способ по п. 36, отличающийся тем, что каналы имеют перфорированные или решетчатые стенки.

40. Способ по п. 26, отличающийся тем, что керамическая или пластмассовая монолитная структура получена с помощью экструзии.

41. Способ по п. 26, отличающийся тем, что металлическая или пластмассовая монолитная структура получена путем наслоения гофрированной металлической фольги или гофрированных пластмассовых листов.

42. Способ по п. 26, отличающийся тем, что связующее на стадии (i) выбирают из группы, состоящей из полиэтилена, полипропилена, сополимеров полиолефина, полиизопрена, полибутадиена, полибутадиеновых сополимеров, хлорированного каучука; нитрильного каучука, полихлоропрена, этиленпропилендиеновьгх эластомеров, полистирола, полиакрилата, полиметакрилата, полиакрилонитрила, поли(виниловых эфиров), поли(винилгалогенидов), полиамидов, целлюлозных полимеров, полиимидов, акрилов, винилакрилов и стирольных акрилов, поливинилового спирта, термопластичных полиэфиров, термореактивных полиэфиров, поли(фениленоксидов), поли(фениленсульфидов), фторированных полимеров, таких как поли(тетрафторэтилен), поливинилиденфторид, поли(винилфторид) и хлор/фтор сополимеры, такие как сополимер этиленхлортрифтор-этилена, полиамида, фенольных смол и эпоксидных смол, полиуретана, полимеров силикона, а также их комбинаций.

43. Способ по п. 27, отличающийся тем, что высушивание происходит в диапазоне температур от 50°С до 150°С.

44. Способ по п. 43, отличающийся тем, что высушивание происходит в диапазоне температур от 70°С до 110°С.

45. Способ по п. 44, отличающийся тем, что высушивание происходит при температуре 110°С.

46. Способ по п. 26, отличающийся тем, что растворитель выбирают из группы, состоящей из воды, метанола, этанола, толуола, изопропанола, 2-метоксиэтилового эфира и их смесей.

47. Субстрат, покрытый поглотителем, основа, покрытая поглотителем, и субстрат, покрытый поглотителем с основой по п. 21.

48. Субстрат, покрытый поглотителем, основа, покрытая поглотителем, и субстрат, покрытый поглотителем с основой по п. 27.

49. Поглощающее покрытие по п. 1.

50. Поглощающее покрытие по п. 26.

51. Основа из оксида алюминия, которая содержит поглощающее покрытие,

причем поглотитель поглощает диоксид углерода, и поглотитель является полиэтиленимином (ПЭИ); и причем ПЭИ присутствует в концентрации от 25 мас.% до 45 мас.% в перерасчете на массу ПЭИ, разделенную на массу из ПЭИ и основы,

причем основа из оксида алюминия имеет площадь поверхности от 150 м2/г до 250 м2/г и объем пористости от 0,7 см3/г до 1, 5 см3/г.

52. Основа из оксида алюминия по п. 51, отличающаяся тем, что

основа из оксида алюминия имеет площадь поверхности от около 170 м2/г до 180 м2/г и объем пористости от около 0,9 см3/г до 1,2 см3/г.

53. Основа из оксида алюминия по п. 52, отличающаяся тем, что площадь поверхности основы из оксида алюминия составляет около 175 м2/г, и объем пористости составляет около 1,1 см3/г.

54. Способ по п. 1, отличающийся тем, что поглотитель поглощает диоксид углерода из воздуха, из отработанных газов, специально полученного диоксида углерода или их смесей.

55. Способ по п. 54, отличающийся тем, что поглощенный диоксид углерода хранят и/или применяют для повышения эффективности извлечения нефти, газирования напитков углекислым газом, для обработки/охлаждения/заморозки пищевых продуктов, в качестве реагента при производстве химикатов, как сырье для водорослей, а также в качестве среды для тушения пожаров.

56. Способ по п. 1, отличающийся тем, что поглотитель очищает или отделяет газы.

57. Способ по п. 1, отличающийся тем, что поглотитель поглощает диоксид углерода для очистки природного газа, окружающего воздуха, дымового газа или других загрязненных газовых смесей, содержащих диоксид углерода.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 6547854 B1 15.04.2003 | |||

| АДСОРБЕНТ ДЛЯ УЛАВЛИВАНИЯ, КОНЦЕНТРИРОВАНИЯ И ХРАНЕНИЯ CO | 2009 |

|

RU2420352C1 |

| Jian-Rong Li, Carbon dioxide capture-related gas adsorption and separation in metal-organic frameworks, Coordination Chemistry Reviews, 255, 2011, 1791-1823. | |||

Авторы

Даты

2017-02-27—Публикация

2012-10-04—Подача