Настоящее изобретение относится к металлическим блестящим пигментам, к способу их получения и к применению металлических блестящих пигментов такого типа.

Металлические блестящие пигменты или пигменты с металлическим эффектом находят широкое применение во многих областях техники. Их используют, например, для тонирования лаков, печатных красок, чернил, полимерных материалов, стекол, керамических продуктов и композиций декоративной косметики. Особое экономическое значение имеет применение металлических блестящих пигментов в автомобильных лаках. Благодаря их оптическим эффектам, которые невозможно скопировать, их также используют при производстве защищенных от подделки ценных бумаг и документов, таких как банкноты, банковские чеки, банковские и кредитные карты, входные и транспортные билеты. Они отличаются прежде всего привлекательным цветовым впечатлением, зависящим от угла зрения (гониохромия), и металлическим блеском.

В случае обычных пигментов цветовое впечатление возникает исключительно за счет поглощения определенных длин волн падающего света и диффузного отражения. Распространенные пигменты с металлическим эффектом в высокой степени отражают падающий свет и обеспечивают контраст между светом и тенью, но не цветовой эффект. Однако в случае специальных металлических блестящих пигментов вследствие оптических интерференционных эффектов возникает цветовой эффект. Такие металлические блестящие пигменты, которые, как правило, основаны на пластинчатых субстратах с по меньшей мере однослойным покрытием, демонстрируют интерференционные эффекты за счет суперпозиции по разному преломленных и отраженных лучей света. Белый свет, падающий на плоскую поверхность субстрата с покрытием, частично отражается на наружной поверхности покрытия. Вторая часть преломляется, отражается на поверхностях раздела, например - между покрытием и поверхностью субстрата, и снова преломляется. За счет этого происходит суперпозиция лучей света с различными фазами. За счет интерференции отраженного света возникает цветовое впечатление. Вследствие зависимости разности фаз от угла падения/наблюдения цветовое впечатление также зависит от этого угла. Этот эффект изменения цвета при различных углах отражения называют флоп-эффектом. На разность фаз влияет, среди прочего, толщина покрытия (или покрытий), вследствие чего можно отрегулировать возникающее цветовое впечатление посредством изменения толщины покрытия.

В публикации ЕР-А-0033457 описаны пигменты на основе алюминиевых пластинок с покрытием из оксида железа, которые под углом блеска (угол отражения с наибольшей яркостью) обеспечивают цветовые оттенки от золотого до красного.

В публикации DE 9400447 U1 описаны блестящие пигменты на основе нитрированных металлических (оксидных) пластинок, которые обладают высокой твердостью и поэтому пригодны для применения в красках и лаках, в косметической отрасли и в красках для полимерных материалов.

В публикации 2004/113455 описан способ получения пигмента, содержащего SiO2 в качестве материала основы и по меньшей мере один диэлектрический слой, нанесенный посредством микроволнового осаждения оксида металла из водного раствора.

В публикации WO 2005/049739 раскрыты пигменты с эффектами с основой из алюминия или алюминиевого сплава и окружающим основу из алюминия или алюминиевого сплава покрытием, содержащим оксид алюминия или смесь оксида/гидроксида алюминия, которые могут быть получены посредством мокрого химического окисления пластинчатых пигментов на основе алюминия или алюминиевого сплава, причем содержание металлического алюминия в основе из алюминия или алюминиевого сплава составляет не более 90 масс. %, в пересчете на общую массу пигмента.

Однако пигменты, известные из предшествующего уровня техники, обладают значительными недостатками. Так, кроющая способность известных пигментов недостаточна для некоторых прикладных задач. Из соображений эффективности было бы желательно получить металлические блестящие пигменты с более высокой кроющей способностью. В частности, в случае автомобильных лаков существует потребность во все более тонких слоях лака, которые можно получить за счет пигментов с более высокой кроющей способностью. Кроме того, металлические блестящие пигменты на основе алюминиевых пластинок с покрытием из оксида металла иногда обладают плохими свойствами безопасности. Так, такого рода пигменты могут быть горючими и даже взрывоопасными. В частности, алюминий особенно бурно реагирует с оксидом железа (термитная реакция). Эти свойства известных металлических блестящих пигментов на основе алюминия ограничивают безопасность работы.

Поэтому в основе настоящего изобретения лежит задача получения дешевого металлического блестящего пигмента, который должен обладать высокой кроющей способностью и низкой технической характеристикой горючести.

Эта задача решена за счет вариантов осуществления настоящего изобретения, указанных в формуле изобретения.

В частности, получен металлический блестящий пигмент на основе алюминиевых пластинок субстрата с покрытием, причем алюминиевые пластинки субстрата имеют толщину в диапазоне от 1 нм до 50 нм, предпочтительно - от 1 нм до 30 нм, монолитное строение и при необходимости пассивированы и окружены по меньшей мере одним покрытием В, состоящим из по меньшей мере одного высокопреломляющего оксида металла, который имеет показатель преломления, равный по меньшей мере 1,9, причем покрытие В имеет толщину, равную по меньшей мере 50 нм, и между поверхностью алюминиевых пластинок субстрата и покрытием В имеется по меньшей мере одно дополнительное покрытие А, окружающее пластинки субстрата, которое состоит из по меньшей мере одного низкопреломляющего оксида металла, имеющего показатель преломления, не превышающий 1,8, выбранного из группы, состоящей из SiO2, В2O3, MnO2, МgО, GeO2 и Al2O3.

В рамках настоящего изобретения для простоты Si, В и Ge отнесены к металлам.

Алюминиевые пластинки субстрата имеют среднюю толщину, не превышающую 50 нм, предпочтительно - менее 30 нм, особо предпочтительно - не более 25 нм, например - не более 20 нм. Средняя толщина алюминиевых пластинок субстрата составляет по меньшей мере 1 нм, предпочтительно - по меньшей мере 2,5 нм, особо предпочтительно - по меньшей мере 5 нм, например - по меньшей мере 10 нм. Предпочтительные диапазоны толщины алюминиевых пластинок субстрата составляют от 2,5 нм до 50 нм, от 5 нм до 50 нм, от 10 нм до 50 нм, от 2,5 нм до 30 нм, от 5 нм до 30 нм, от 10 нм до 30 нм, от 2,5 нм до 25 нм, от 5 нм до 25 нм, от 10 нм до 25 нм, от 2,5 нм до 20 нм, от 5 нм до 20 нм и от 10 нм до 20 нм. Предпочтительно каждая пластинка субстрата имеет максимально однородную толщину. Однако в зависимости от способа получения в пределах одной пластинки могут возникать колебания толщины. Предпочтительно они должны составлять не более ±25% от средней толщины рассматриваемой пластинки, особо предпочтительно - не более ±10%, еще более предпочтительно - не более ±5%. Под средней толщиной в контексте настоящего изобретения следует понимать среднечисловое значение из максимальной и минимальной толщины. Определение минимальной и максимальной толщины слоя осуществляют посредством измерений на основе снимка пластинки субстрата (с покрытием), полученного посредством трансмиссионной электронной микроскопии (ТЕМ; от англ.: transmission electron microscopy) (сравните Фиг. 2 и Фиг. 3). Поскольку цвет пластинки субстрата с покрытием линейно зависит от толщины покрытия, точная и однородная толщина алюминиевых пластинок субстрата без покрытия определяет однородное цветовое впечатление.

Под пластинками или чешуйками в рамках настоящего изобретения понимают пластинки, имеющие отношение толщины к длине, равное по меньшей мере 10:1, предпочтительно - большее.

Что касается колебаний толщины покрытия и определения (средней) толщины покрытия, то вышеуказанное относится также к толщинам покрытий А, В и, если оно имеется, к толщине покрытия С.

Если указана «толщина» покрытия или алюминиевой пластинки субстрата, то речь идет о средней толщине, определенной так, как указано выше, если на соответствующем участке она не определена иначе.

Алюминиевые пластинки субстрата имеют монолитное строение. Термин «монолитный» в контексте настоящего изобретения означает состоящий из единственного замкнутого элемента без трещин, расслоений или включений, хотя внутри пластинок субстрата могут возникать изменения кристаллической структуры (см. Фиг. 2). Алюминиевые пластинки субстрата предпочтительно имеют однородную структуру, то есть внутри пластинок отсутствует градиент концентрации. В частности, алюминиевые пластинки субстрата не имеют слоистой структуры и не содержат распределенных в них частиц или партикул. В частности, они не имеют строения типа «сердцевина-оболочка», при котором оболочка состоит, например, из материала, подходящего для пластинок субстрата, а сердцевина из другого материала, например - оксида кремния. Благодаря их простому строению, можно получить пластинки субстрата дешевым и эффективным способом. В противоположность этому, сложное, немонолитное строение пластинок субстрата требует усложненного, требующего затрат времени и средств процесса изготовления.

Массовая доля алюминиевых пластинок субстрата в пластинках субстрата с покрытием предпочтительно составляет не более 20 масс. %, особо предпочтительно - не более 15 масс. %, например - не более 10 масс. %. При этом массовая доля алюминиевых пластинок субстрата не должна быть ниже 0,1 масс. %, предпочтительно - не ниже 0,5 масс. % или 1 масс. %.

За счет малой толщины или малой массовой доли алюминиевых пластинок субстрата металлический блестящий пигмент по настоящему изобретению обладает особенно высокой кроющей способностью.

Блестящий пигмент по настоящему изобретению предпочтительно имеет общее цветовое различие (цветовой контраст) ΔЕ не более 10, особо предпочтительно - не более 5, еще более предпочтительно - не более 3. Измерение ΔЕ при этом осуществляют согласно DIN 55987; при этом на черную и белую поверхности наносят слой лака, который содержит металлический блестящий пигмент по настоящему изобретению с массовой долей, равной 18 масс. % (от сухой массы). Толщина слоя высушенного лакового покрытия равна 15 мкм. После этого определяют общее цветовое различие ΔЕ между лаковыми покрытиями на белом и черном фоне.

Поэтому настоящее изобретение в следующем независимом варианте осуществления также относится к блестящим пигментам, которые имеют общее цветовое различие ΔЕ не более 10, особо предпочтительно - не более 5, еще более предпочтительно - не более 3.

В отличие от толщины, размер алюминиевых пластинок субстрата без покрытия не является критическим и может быть выбран в соответствии с целью применения. Как правило, пластинки имеют средний наибольший диаметр в диапазоне от примерно 2 мкм до примерно 200 мкм, в частности - от примерно 5 мкм до 100 мкм. Значение d50 алюминиевых пластинок субстрата без покрытия для применения в автомобильных лаках предпочтительно составляет от 5 мкм до 50 мкм, особо предпочтительно - от 10 мкм до 30 мкм, однако для других применений, например - в качестве технического лака, может составлять около 70 мкм.

В данной работе значение d50, если не указано иное, определяли с помощью прибора типа Sympatec Helos с модулем мокрого диспергирования Quixel. При этом для подготовки пробы пробу, подлежащую исследованию, в течение 3 минут предварительно диспергируют в изопропаноле.

Алюминиевые пластинки субстрата с покрытием предпочтительно имеют толщину в диапазоне от 70 нм до 500 нм, особо предпочтительно - от 100 нм до 400 нм, еще более предпочтительно - от 150 нм до 320 нм, например - от 180 нм до 290 нм. В связи с малой толщиной пластинок субстрата металлический блестящий пигмент по настоящему изобретению обладает особенно высокой кроющей способностью. Малую толщину алюминиевых пластинок субстрата с покрытием получают, в частности, за счет того, что малой является толщина пластинок субстрата без покрытия, а также за счет того, что обеспечивают как можно меньшее значение толщины покрытия А и покрытия С, если оно имеется. Поскольку толщина покрытия В определяет цветовое впечатление металлического блестящего пигмента, то при заданном желаемом цветовом эффекте допуск отсутствует.

До сих пор полагали, что подходящими для использования в качестве пластинок субстрата являются исключительно не пропускающие свет (непрозрачные) материалы. Кроме того, считалось, что частицы субстрата без покрытия не должны иметь толщину меньше определенного значения, чтобы исключить их (частичную) светопроницаемость (прозрачность), что, согласно этому мнению, могло привести к значительному снижению кроющей способности полученного блестящего пигмента.

Однако неожиданно было установлено, что при использовании (частично или полностью светопроницаемых) алюминиевых пластинок субстрата с толщиной покрытия, не превышающей 50 нм, предпочтительно - не более 30 нм или менее, удается получить металлические блестящие пигменты, которые обладают заметно более высокой кроющей способностью, чем стандартные металлические блестящие пигменты. Вероятно, причина этого состоит в том, что за счет малой толщины алюминиевых пластинок субстрата с покрытием обеспечивается лучшее покрытие поверхности металлическим блестящим пигментом. Поскольку пластинки субстрата с покрытием являются тонкими, одной и той же массой пигмента можно покрыть  поверхность. За счет этого предпочтительного эффекта компенсируется более высокая светопроницаемость более тонких, полностью или частично светопроницаемых пластинок субстрата, так что в конечном итоге обеспечивается более высокая кроющая способность по сравнению с металлическими блестящими пигментами с толстыми пластинками субстрата.

поверхность. За счет этого предпочтительного эффекта компенсируется более высокая светопроницаемость более тонких, полностью или частично светопроницаемых пластинок субстрата, так что в конечном итоге обеспечивается более высокая кроющая способность по сравнению с металлическими блестящими пигментами с толстыми пластинками субстрата.

Алюминиевые пластинки могут быть получены, среди прочего, посредством вырубки из алюминиевой фольги или с использованием традиционных способов размалывания и распыления через сопло. Так, например, можно получить алюминиевые пластинки способом Холла - способом мокрого помола.

Алюминиевые пластинки могут иметь различные формы. В качестве пластинок субстрата могут быть использованы, например, чешуйчатые и лентикулярные металлические пластинки или так называемые вакуумно-металлизированные пигменты (VMP; от англ.: vacuum metalized pigments). Чешуйчатые металлические пластинки отличаются неравномерно структурированным краем, и из-за их внешнего вида их также называют «кукурузными хлопьями». Лентикулярные металлические пластинки имеют по существу регулярный круглый край, и из-за их внешнего вида их также называют «серебряными долларами». Вследствие нерегулярной структуры металлические блестящие пигменты на основе ламеллярных металлических пластинок обеспечивают ббльшую долю рассеянного света, чем лентикулярные металлические пластинки, тогда как у последних, напротив, преобладает доля отраженного света.

Алюминиевые пластинки могут быть пассивированы, например -посредством анодирования (нанесения оксидного слоя) или хроматирования.

VMP могут быть получены посредством отделения алюминия от металлизированных пленок. Они отличаются особенно малой толщиной пластинок субстрата, лежащей в диапазоне от 5 нм до 50 нм, предпочтительно - до 30 нм или менее, и особенно гладкой поверхностью с повышенной отражательной способностью. В рамках настоящего изобретения предпочтительны алюминиевые VMP.

Металлический блестящий пигмент по настоящему изобретению может быть блестящим пигментом фольгообразующего или нефольгообразующего типа. Предпочтительно металлический блестящий пигмент является блестящим пигментом нефольгообразующего типа.

Согласно настоящему изобретению алюминиевые пластинки субстрата с покрытием окружены по меньшей мере одним покрытием В, состоящим из высокопреломляющего оксида металла, с толщиной покрытия, равной по меньшей мере 50 нм. Между покрытием В и поверхностью субстрата пластинки субстрата с покрытием содержат покрытие А. Пластинки субстрата могут содержать дополнительное покрытие С, которое отличается от находящегося под ним покрытия В.

Обычно для получения блестящего пигмента бывает достаточно нанесения покрытия на часть поверхности пластинок субстрата с покрытием. Так, например, покрытие может быть нанесено только на верхние и/или нижние стороны пластинок, тогда как боковые поверхности оставляют свободными. Однако, согласно настоящему изобретению, вся поверхность необязательно пассивированных пластинок субстрата, включая их боковые поверхности, покрыта покрытием В. Таким образом, пластинки субстрата полностью окружены покрытием В. Это улучшает оптические свойства пигмента по настоящему изобретению и повышает механическую и химическую устойчивость пластинок субстрата с покрытием. Указанное также относится к слою А и, предпочтительно, к слою С, если он имеется.

Хотя возможно нанесение нескольких слоев каждого из покрытий А, В и/или С, пластинки субстрата с покрытием предпочтительно содержат только одно покрытие А, В и, если оно имеется, С.

Покрытие В состоит из по меньшей мере одного высокопреломляющего оксида металла. Предпочтительно покрытие В содержит по меньшей мере 95 масс. %, особо предпочтительно - по меньшей мере 99 масс. %, например - примерно 100 масс. %, по меньшей мере одного высокопреломляющего оксида металла.

Покрытие В имеет толщину, равную по меньшей мере 50 нм. Предпочтительно толщина покрытия В составляет не более 400 нм, особо предпочтительно - не более 300 нм.

Отношение толщины покрытия В к толщине алюминиевой пластинки субстрата без покрытия предпочтительно равно по меньшей мере 2, например - 4, 8 или 10. Принципиально для этого отношения нет верхней границы, однако из практических соображений оно должно составлять не более 1000, предпочтительно - не более 500. Среднюю толщину покрытия или пластинки субстрата определяют как среднее арифметическое из максимальной и минимальной толщины покрытия или пластинки субстрата.

Если в данной публикации приведена ссылка на «пластинки субстрата» без указания, содержат они покрытие или нет, то следует считать, что имеются в виду пластинки субстрата без покрытия, если в соответствующем месте публикации в явном виде не указано иное.

Согласно настоящему изобретению, между поверхностью алюминиевой пластинки субстрата и покрытием В имеется дополнительное покрытие А, состоящее из по меньшей мере одного низкопреломляющего оксида металла, который имеет показатель преломления, не превышающий 1,8, и который выбран из группы, состоящей из SiO2, В2O3, MnO2, MgO, GeO2 и Al2O3. Предпочтительно покрытие А содержит по меньшей мере 95 масс. %, особо предпочтительно - по меньшей мере 99 масс. %, например - примерно 100 масс. %, такого низкопреломляющего оксида металла.

Иногда оксиды металлов, которые могут быть использованы для покрытий А, В и С, содержат определенную долю побочных компонентов и/или загрязнений. К характерным побочным компонентам оксидов металлов относятся, в частности, гидроксиды металлов. Так, например, покрытие, состоящее из оксида железа, может содержать определенную долю гидроксида железа.

В данной публикации термины «высокопреломляющий» и «низкопреломляющий» относятся к материалам с высоким или низким показателем преломления. Высокопреломляющие материалы имеют показатель преломления, равный по меньшей мере 1,9, предпочтительно - по меньшей мере 2,0, и особо предпочтительно - по меньшей мере 2,4. Низкопреломляющие материалы имеют показатель преломления, не превышающий 1,8, предпочтительно - не превышающий 1,6.

В контексте настоящего изобретения термин «по существу», если он применен к компоненту композиции, означает, что композиция по меньшей мере на 95 масс. %, предпочтительно - по меньшей мере на 99 масс. %, особо предпочтительно - по меньшей мере на 99 масс. %, например - примерно на 100%, состоит из указанного компонента.

Подходящими для покрытия В высокопреломляющими оксидами металлов предпочтительно являются избирательно поглощающие свет (то есть цветные) оксиды металлов, например - оксид железа (III) (α- и γ-Fе2O3, красный), оксид кобальта (II) (синий), оксид хрома (III) (зеленый), оксид титана (III) (синий, обычно существует в форме смеси с оксинитридами титана и нитридами титана) и оксид ванадия (V) и их смеси. Также пригодны бесцветные высокопреломляющие пигменты, такие как оксид титана и/или оксид циркония.

Покрытие В может содержать избирательно поглощающий свет краситель, предпочтительно - от 0,001 масс. % до 5 масс. %, особо предпочтительно - от 0,01 масс. % до 1 масс. %. Подходящими являются органические и неорганические красители, которые можно стабильно включить в покрытие из оксида металла.

Из низкопреломляющих оксидов металла, которые пригодны для покрытия А по настоящему изобретению, предпочтителен диоксид кремния. Покрытие А предпочтительно имеет толщину, лежащую в диапазоне от 1 нм до 100 нм, особо предпочтительно - от 5 нм до 50 нм, более предпочтительно - от 5 нм до 20 нм. Расстояние между поверхностью пластинок субстрата и внутренней поверхностью покрытия В предпочтительно составляет не более 100 нм, особо предпочтительно - не более 50 нм, более предпочтительно - не более 20 нм. За счет того, что толщина покрытия А (расстояние между поверхностью пластинок субстрата и покрытием В) лежит в указанном диапазоне, можно обеспечить, чтобы пластинки субстрата с покрытием металлического блестящего пигмента по настоящему изобретению имели высокую кроющую способность и при этом как можно меньшее значение ΔЕ.

Согласно предпочтительному варианту осуществления настоящего изобретения, пластинки субстрата содержат дополнительное покрытие С, состоящее из (гидрата) оксида металла, которое отличается от находящегося под ним покрытия В. Подходящими оксидами металлов являются, например, (ди)оксид кремния, гидрат оксида кремния, оксид алюминия, гидрат оксида алюминия, оксид цинка, оксид олова, диоксид титана, оксид циркония, оксид железа (III) и оксид хрома (III). Предпочтителен диоксид кремния.

Покрытие С предпочтительно имеет толщину, лежащую в диапазоне от 10 нм до 300 нм, особо предпочтительно - от 50 нм до 300 нм. За счет использования покрытия С, например - на основе ТiO2, можно получить лучшую интерференцию при сохранении высокой кроющей способности.

В металлическом блестящем пигменте по настоящему изобретению и в пластинках субстрата с покрытием отношение α количества кислорода, не связанного с алюминием, к количеству алюминия предпочтительно равно по меньшей мере 3, особо предпочтительно - по меньшей мере 4, еще более предпочтительно - по меньшей мере 5. Если α равно по меньшей мере 3, удается избежать в пластинках субстрата с покрытием отношения количества кислорода, не связанного с алюминием, к количеству алюминия, лежащего в стехиометрическом отношении, равного 3/2 (моль/моль). Смесь алюминия и соединений кислорода, в частности - Fe2O3, в которой отношение α равно примерно 3/2, из-за высокой оксофилии металлического алюминия может вступать в высокоэкзотермическую реакцию, при определенных условиях - с взрывом (алюминотермия, термитная реакция). Поэтому смесь с α порядка 3/2 может создавать угрозу безопасности. Однако реакционную способность такой смеси можно снизить, если обеспечить, чтобы отношение α имело значение, гораздо большее или гораздо меньшее, чем 3/2 (см. Фиг. 1).

Для того чтобы получить низкое значение α, необходимо обеспечить высокое содержание алюминия. Это может быть связано с недостатком, состоящим в том, что необходимо использовать большую толщину пластинок субстрата из алюминия, что может привести к значительному снижению кроющей способности такого блестящего пигмента.

Поэтому предпочтительно обеспечить значение количественного отношения α, превышающее 3/2, а именно - большее или равное 3. За счет этого пластинки субстрата с покрытием и металлический блестящий пигмент по настоящему изобретению не обладают реакционной способностью или обладают лишь очень низкой реакционной способностью при одновременно высокой кроющей способности.

Реакционная способность блестящего пигмента также снижена или является пренебрежимо малой, если массовая доля оксида железа (III), если его используют в качестве покрытия В отдельно или в комбинации с покрытием С, выбранным из TiO2, SnO2 или Al2O3, в пластинках субстрата с покрытием является высокой, предпочтительно - равной по меньшей мере 65 масс. %, особо предпочтительно - равной по меньшей мере 70 масс. %, еще более предпочтительно - равной по меньшей мере 75 масс. %. Однако содержание оксида железа (III) должно составлять не более 99 масс. %, предпочтительно - не более 97 масс. %.

Кроме того, реакционная способность блестящего пигмента также снижена или является пренебрежимо малой, если в металлическом блестящем пигменте содержание кислорода, не связанного с алюминием, составляет по меньшей мере 50 мол. %, предпочтительно - по меньшей мере 52,5 мол. %, особо предпочтительно - по меньшей мере 55 мол. %, например - по меньшей мере 57 мол. %. Однако доля кислорода, не связанного с алюминием, не должна составлять более 59 мол. %.

В следующем независимом аспекте настоящее изобретение относится к металлическому блестящему пигменту на основе алюминиевых пластинок субстрата с покрытием, в котором алюминиевые пластинки имеют монолитное строение и окружены по меньшей мере одним покрытием В, состоящим из оксида железа (III), которое необязательно также окружено покрытием С, выбранным из TiO2, SnO2 или Al2O3, в частности - из ТiO2, причем массовая доля оксида железа (III) в алюминиевых пластинках субстрата с покрытием, отдельно или в комбинации с TiO2, SnO2 или Al2O3 из покрытия С, если оно имеется, составляет по меньшей мере 65 масс. %, и между поверхностью алюминиевых пластинок и покрытием В имеется дополнительное покрытие А, состоящее по меньшей мере из одного низкопреломляющего оксида металла, имеющего показатель преломления, не превышающий 1,8, и выбранного из группы, состоящей из SiO2, В2O3, MnO2, MgO, GeO2 и Al2O3.

Если ниже не указано иное, то к металлическому блестящему пигменту по данному аспекту, относится все указанное выше.

Стехиометрическая смесь алюминия и Fe2O3 (2Al+Fe2O3→2Fe+Al2O3) вследствие высокой оксофилии металлического алюминия может вступать в высокоэкзотермическую реакцию, при определенных условиях - с взрывом (алюминотермия, термитная реакция). Поэтому такая смесь может создавать угрозу безопасности. Однако реакционную способность смеси алюминия и оксида железа (III) можно снизить, если обеспечить, чтобы массовая доля оксида железа (III) имела очень высокое или очень низкое значение (см. Фиг. 1).

Согласно этому аспекту настоящего изобретения, значение массовой доли оксида железа (III), отдельно или в комбинации с TiO2, SnO2 или Al2O3 из покрытия С, если оно имеется, предпочтительно задают большим или равным 65 масс. %, в пересчете на общую массу пластинок субстрата с покрытием. За счет этого пластинки субстрата с покрытием или металлический блестящий пигмент по настоящему изобретению не обладают реакционной способностью или имеют по меньшей мере очень низкую реакционную способность.

Массовая доля оксида железа (III) в пластинках субстрата с покрытием предпочтительно составляет, отдельно или в комбинации с TiO2, SnO2 или Al2O3 из покрытия С, если оно имеется, по меньшей мере 70 масс. %, особо предпочтительно - по меньшей мере 75 масс. %. Однако содержание оксида железа (III) должно составлять не более 99 масс. %, предпочтительно - не более 97 масс. %.

Реакционную способность пластинок субстрата с покрытием согласно предпочтительному варианту осуществления настоящего изобретения снижают за счет того, что массовая доля металлического алюминия на пластинках субстрата с покрытием предпочтительно составляет не более 20 масс. %, особо предпочтительно - не более 15 масс. %, более предпочтительно - не более 12 масс. %, например - не более 10 масс. %. Однако массовая доля металлического алюминия должна быть не ниже 0,1 масс. %, предпочтительно - не ниже 0,5 масс. % или 1 масс. %.

Элементарный алюминий экзотермически реагирует (алюминотермия) не только с оксидом железа, но и с множеством других соединений кислорода, в которых кислород не связан с алюминием. Поэтому в металлическом блестящем пигменте по настоящему изобретению и в алюминиевых пластинках с покрытием отношение α количества кислорода, не связанного с алюминием, к количеству алюминия предпочтительно равно по меньшей мере 3, особо предпочтительно - по меньшей мере 4, более предпочтительно - по меньшей мере 5. Если α равно по меньшей мере 3, то удается избежать в алюминиевых пластинках с покрытием отношения количества кислорода, не связанного с алюминием, к количеству алюминия, лежащего в стехиометрическом отношении, равном 3/2 (моль/моль). Смесь алюминия и соединений кислорода (например - Fe2O3), в которой отношение α лежит в диапазоне 3/2, может вступать в высокоэкзотермическую реакцию, при определенных условиях - с взрывом (алюминотермия). Поэтому смесь с α порядка 3/2 может создавать угрозу безопасности. Однако реакционную способность такой смеси можно снизить, если обеспечить, чтобы отношение α имело значение, гораздо большее или гораздо меньшее, чем 3/2 (см. Фиг. 1).

Количественное отношение α предпочтительно устанавливают равным указанному выше значению, превышающему 3/2, а именно - большим или равным 3. За счет этого алюминиевые пластинки с покрытием и металлический блестящий пигмент по настоящему изобретению не проявляют реакционной способности или проявляют лишь очень низкую реакционную способность.

Согласно данному аспекту металлического блестящего пигмента по настоящему изобретению к толщине алюминиевых пластинок не предъявляются особые требования, если массовая доля оксида железа (III) и, предпочтительно, количественное отношение α заданы такими, как указано выше. Предпочтительно алюминиевые пластинки имеют толщину, лежащую в диапазоне от 1 нм до 20 мкм.

В одном из вариантов осуществления настоящего изобретения толщина алюминиевых пластинок предпочтительно лежит в диапазоне от 1 нм до 50 нм, более предпочтительно - от 1 нм до 30 нм, особо предпочтительно - от 1 нм до 25 нм. В этом случае толщина покрытия из оксида железа составляет по меньшей мере 100 нм и предпочтительно лежит в диапазоне от 100 нм до 300 нм.

В другом варианте осуществления настоящего изобретения толщина алюминиевых пластинок предпочтительно лежит в диапазоне от 100 нм до 1500 нм. В этом случае покрытие В предпочтительно имеет толщину, лежащую в диапазоне от 300 нм до 3500 нм. Особо предпочтительно толщина слоя покрытия В лежит в диапазоне от 400 нм до 800 нм. Если толщины алюминиевых пластинок и покрытия В лежат в этих диапазонах, то можно получить металлические пигменты с эффектом, имеющие особенно высокий блеск.

Способ по настоящему изобретению получения металлических блестящих пигментов включает стадии получения необязательно пассивированных алюминиевых пластинок субстрата, нанесения покрытия на алюминиевые пластинки субстрата посредством гидролитического разложения одного или более органических соединений металлов и/или осаждения одной или более растворенных солей металлов.

Для получения покрытия А можно гидролизовать органические соединения металлов (предпочтительно - органические соединения кремния), в которых органические радикалы связаны с металлами через атомы кислорода, в присутствии пластинок субстрата и органического растворителя, в котором растворимы соединения металлов. Для этого пригодно множество органических растворителей, предпочтительным является изопропанол. В случае SiO2 получение покрытия А можно также выполнить в водной среде.

Предпочтительными примерами органических соединений металлов являются ацетилацетонаты и, в частности, алкоголяты, прежде всего - С1-С4-алканоляты, например - алюминия триизопропанолят и тетраэтоксисилан (тетраэтилортосиликат, TEOS; от англ.: tetraethylorthosilicate).

Гидролиз предпочтительно проводят в присутствии основания или кислоты как катализатора. Для этого, в частности, пригодны, например, кроме растворов едких щелочей, таких как раствор едкого натра, водные растворы аммиака. Подходящими кислотными катализаторами являются, например, фосфорная кислота и органические кислоты, такие как уксусная кислота и щавелевая кислота.

Вода должна содержаться по меньшей мере в стехиометрически необходимом для гидролиза количестве, однако предпочтительно количество, большее в от 2 до 100 раз, в частности - большее в от 5 до 20 раз.

В пересчете на использованное количество воды добавляют, как правило, от 3 об. % до 40 об. %, предпочтительно - от 5 об. % до 30 об. %, водного раствора аммиака с концентрацией, равной 25 масс. %.

Что касается температурного режима, то оказалось предпочтительным, чтобы реакционную смесь в течение периода от 10 до 48 часов ступенчато нагревали до температуры рефлюкса. При использовании изопропанола в качестве растворителя смесь, например, перемешивали вначале в течение периода от 4 часов до 20 часов при 40°С, затем в течение периода от 4 часов до 20 часов при 60°С, и в заключение в течение периода от 2 часов до 8 часов при 80°С.

Технологически нанесение покрытия А на пластинки субстрата может быть выполнено следующим образом:

Подготавливают алюминиевые пластинки субстрата, органический растворитель, воду и катализатор (кислоту или, предпочтительно, основание, например - водный раствор аммиака), после чего добавляют соединение металла, подлежащее гидролизу (в форме чистого вещества или раствора, например - в форме раствора в органическом растворителе, с концентрацией, лежащей в диапазоне от 30 об. % до 70 об. %, предпочтительно - от 40 об. % до 60 об. %). Если добавление соединения металла осуществляют за один шаг, то затем суспензию нагревают при перемешивании, как описано выше. Однако соединение металла можно добавлять непрерывно при повышенной температуре, при этом воду и аммиак можно добавить сразу или также добавлять непрерывно. После завершения нанесения покрытия реакционную смесь снова охлаждают до комнатной температуры.

Для предотвращения образования агломератов во время нанесения покрытия суспензию можно подвергнуть сильному механическому воздействию, такому как перекачивание насосом, интенсивное перемешивание или воздействие ультразвука.

Необязательно можно повторить стадию нанесения покрытия один или несколько раз. Если маточный щелок становится мутно-молочным, то рекомендуется заменить его перед повторным нанесением покрытия.

Выделение алюминиевых частиц субстрата, окруженных покрытием А, можно осуществить простым способом посредством фильтрации, промывания органическим растворителем, предпочтительно - спиртами, использованными в качестве растворителей, и последующей сушки (обычно в течение периода от 2 часов до 24 часов при температуре, лежащей в диапазоне от 20°С до 200°С).

Для нанесения слоев оксида металла (В) слои α-оксида железа и оксида хрома могут быть нанесены посредством гидролитического разложения солей железа (III), таких как хлорид и сульфат железа (III) или хлорид хрома (III), и последующего преобразования полученных слоев, содержащих гидроксиды, посредством термической обработки в слои оксидов. Термическую обработку предпочтительно проводят при температуре, лежащей в диапазоне от 250°С до 550°С, в течение периода от 5 минут до 60 минут, предпочтительно - от 350°С до 450°С в течение периода от 10 минут до 30 минут. Точно так же может быть получено покрытие из оксида титана (III) посредством гидролиза тетрахлорида титана и последующего восстановления полученного диоксида титана газообразным аммиаком.

Если желательно покрытие С, его можно нанести так, как описано в случае покрытий А и В.

С использованием способа получения по настоящему изобретению можно простым способом воспроизводимо получать пластинки субстрата с покрытием в больших количествах. Получают полностью окруженные покрытием частицы пигмента с высоким качеством цельных покрытий (гомогенных, пленкообразных).

Кроме того, настоящее изобретение относится в следующем аспекте к применению вышеописанных металлических блестящих пигментов для окрашивания лаков, печатных красок, чернил, полимерных материалов, стекол, керамических изделий и композиций декоративной косметики.

Блестящие пигменты по настоящему изобретению можно выгодно использовать для многих целей, таких как окрашивание полимерных материалов, стекол, керамических изделий, композиций декоративной косметики и, в частности, чернил, печатных красок и защитных печатных красок, и прежде всего - для лаков, например - для автомобильной промышленности.

Для этих применений можно также выгодно использовать пигменты по настоящему изобретению в смеси с прозрачными и кроющими белыми, цветными и черными пигментами, а также со стандартными блестящими пигментами на основе слюдяных и металлических пигментов с покрытием из оксидов металлов и пластинчатых оксидов железа.

Металлические блестящие пигменты по настоящему изобретению получают дешевым способом. Они обладают исключительно высокой кроющей способностью и поэтому обеспечивают разнообразные преимущества при их применении, например - в качестве лака в автомобильной и транспортной промышленности. Кроме того, металлические блестящие пигменты по настоящему изобретению обладают низкой горючестью. Поэтому они соответствуют строгим предписаниям по противопожарной защите и технике безопасности.

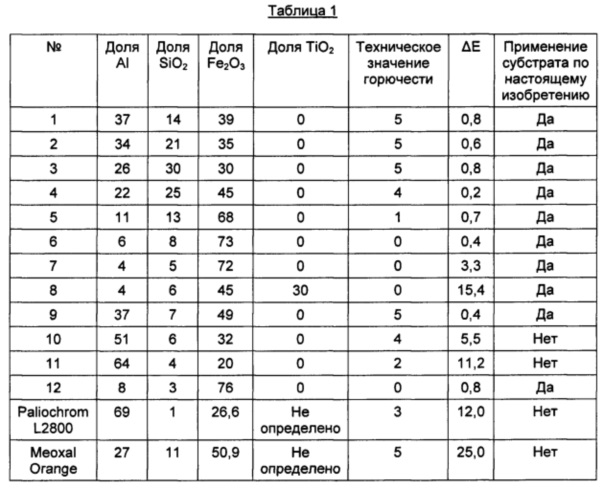

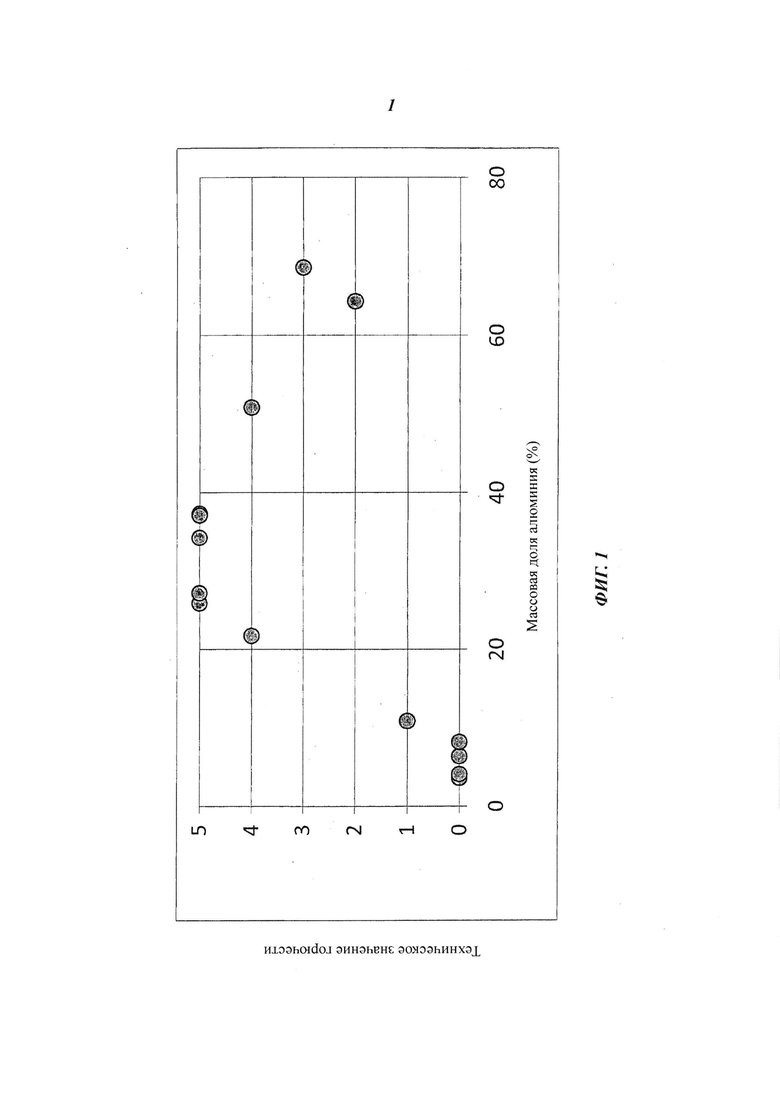

Фиг. 1 и 2 демонстрируют результаты испытания на горючесть различных алюминиевых пластинок с покрытием, содержащих различную массовую долю алюминия (Фиг. 1) и оксида железа (III) (Фиг. 2). Определение технических значений характеристики горючести (ось у) в зависимости от массовой доли алюминия (Фиг. 1) или оксида железа (III) (Фиг. 2) в пластинках субстрата с покрытием осуществляли посредством оценки поведения образца в описанном ниже испытании на горючесть.

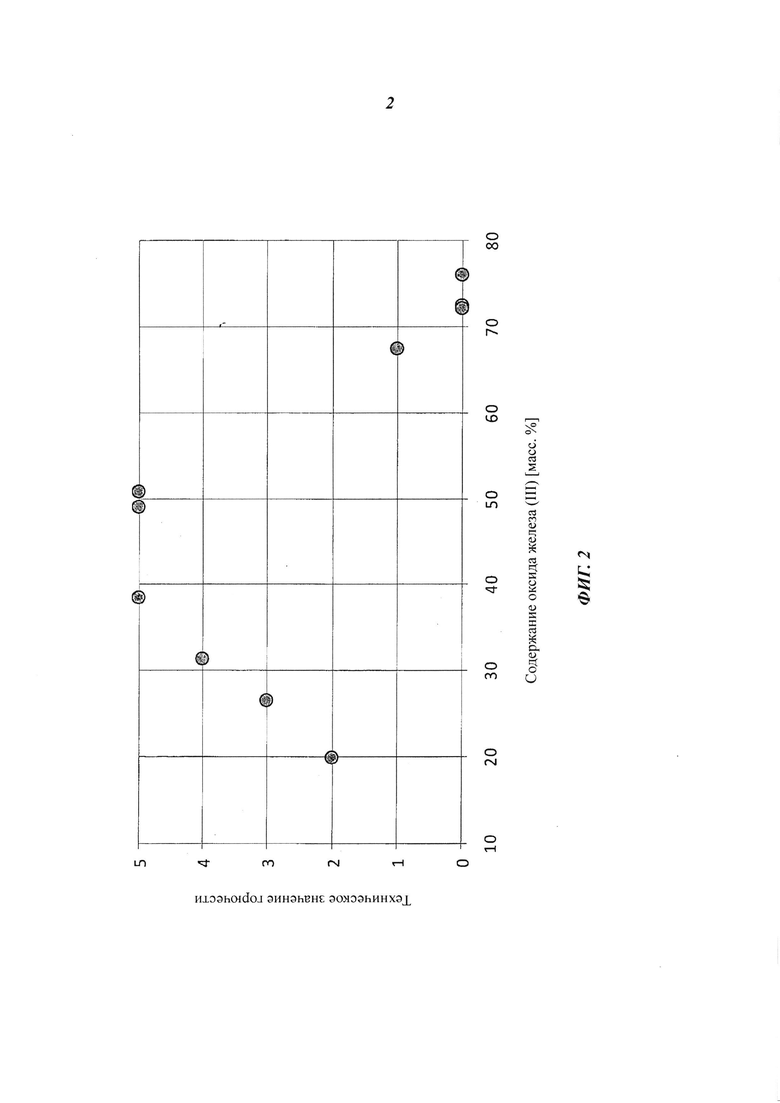

Фиг. 3 демонстрирует алюминиевую пластинку с покрытием по настоящему изобретению. Алюминиевая пластинка имеет очень однородную толщину и окружена слоем SiO2 (покрытие А, светлое) и слоем оксида железа (покрытие В, темное).

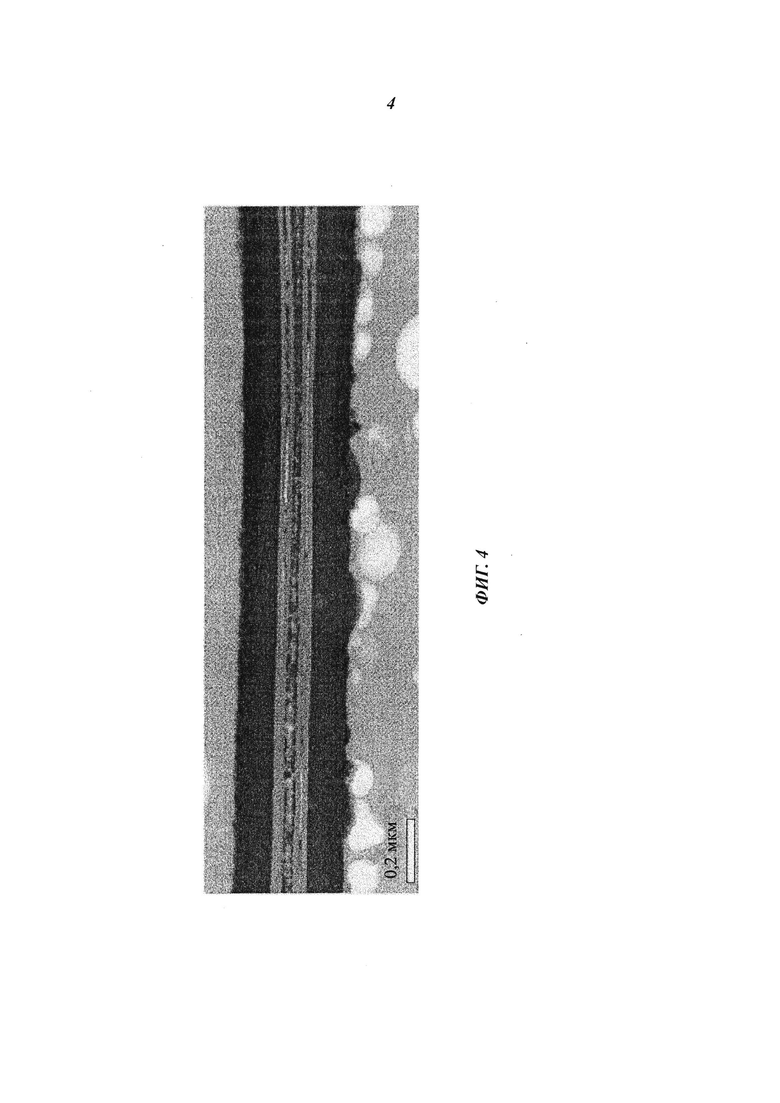

Фиг.4 демонстрирует алюминиевую пластинку с покрытием по настоящему изобретению, содержащую алюминиевую сердцевину, слой SiO2 (покрытие А, светлое) и слой оксида железа (покрытие В, темное).

Приведенные ниже примеры осуществления служат для дополнительного разъяснения настоящего изобретения, не ограничивая его.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

Тонкие алюминиевые пластинки с толстым покрытием из оксида железа

Вначале 50 г алюминиевых пластинок (толщина в диапазоне от 20 нм до 30 нм, d50=12 мкм) покрыли 10 г SiO2 золь-гель способом с использованием тетраэтилортосиликата (TEOS). В круглодонной колбе с обратным холодильником и мешалкой к этим алюминиевым пластинкам добавили 500 мл деионизированной воды и при перемешивании нагрели до 75°С. Значение рН довели до 3,2 посредством добавления 10%-ного раствора NaOH. К реакционной смеси добавили 1016 г 20%-ного раствора FeCl3, при этом значение рН поддерживали по существу постоянным и равным 3,2 посредством одновременного добавления 10%-ного раствора NaOH. После полного добавления раствора FeCl3 смесь перемешивали в течение дополнительных 15 минут, чтобы обеспечить полное осаждение. Затем значение рН посредством добавления по каплям 10%-ного раствора NaOH в течение 30 минут повысили до 7,0. После перемешивания в течение следующих 30 минут пигмент с покрытием отделили от отстоявшегося реакционного раствора посредством фильтрации и промыли до полного удаления соли. Полученные алюминиевые пластинки с покрытием высушили в течение 215 минут при 250°С и просеяли через сито (размер ячеек 25 мкм). Полученный продукт подвергли оценке его цветовых свойств и испытанию на горючесть, как описано ниже.

Пример 2

Тонкие алюминиевые пластинки с тонким покрытием из оксида железа

В этом примере алюминиевые пластинки с покрытием получили аналогично Примеру 1, с отличием, состоявшим в том, что вместо 1016 г добавили только 102 г 20%-ного раствора FeCl3. Полученный продукт был подвергнут оценке его цветовых свойств и испытанию на горючесть, как описано ниже.

Пример 3

Тонкие алюминиевые пластинки с толстым покрытием из оксида железа и покрытием из оксида титана

В этом примере действия выполнили аналогично Примеру 1, включая пятнадцатиминутное перемешивание после завершения добавления раствора FeCl3. Затем значение рН установили равным 2,0 посредством добавления 10%-ного раствора HCl. К реакционной смеси добавили 412 г 30%-ного раствора ТiCl4, при этом значение рН поддерживали по существу постоянным и равным 2,0 посредством одновременного добавления 10%-ного раствора NaOH. После добавления всего раствора ТiCl4 смесь перемешивали в течение дополнительных 15 минут для обеспечения полного осаждения. Затем значение рН повысили до 7,0 посредством добавления по каплям 10%-ного раствора NaOH в течение 30 минут. После дополнительного перемешивания в течение 30 минут пигмент с покрытием отделили от отстоявшегося реакционного раствора посредством фильтрации и промыли до полного удаления соли. Полученные алюминиевые пластинки с покрытием высушили при 250°С и просеяли через сито (размер ячеек 25 мкм). Полученный продукт подвергли оценке его цветовых свойств и испытанию на горючесть, как описано ниже.

Сравнительный пример (толстые алюминиевые пластинки с покрытием из оксида железа)

Вначале 50 г алюминиевых пластинок (толщина в диапазоне от 150 нм до 300 нм, d50=18 мкм) покрыли 8,8 г SiO2 золь-гель способом с использованием тетраэтилортосиликата (TEOS). В круглодонной колбе с обратным холодильником и мешалкой к этим алюминиевым пластинкам добавили 500 мл деионизированной воды и при перемешивании нагрели до 75°С. Значение рН довели до 3,2 посредством добавления 10%-ного раствора NaOH. К реакционной смеси добавили 660 г 20%-ного раствора FeCl3, при этом значение рН поддерживали по существу постоянным и равным 3,2 посредством одновременного добавления 10%-ного раствора NaOH. После полного добавления раствора FeCl3 смесь перемешивали в течение дополнительных 15 минут, чтобы обеспечить полное осаждение. Затем значение рН посредством добавления по каплям 10%-ного раствора NaOH в течение 30 минут повысили до 7,0. После перемешивания в течение следующих 30 минут пигмент с покрытием отделили от отстоявшегося реакционного раствора посредством фильтрации и промыли до полного удаления соли. Полученные алюминиевые пластинки с покрытием высушили при 250°С и просеяли через сито (размер ячеек 40 мкм). Полученный продукт подвергли оценке его цветовых свойств и испытанию на горючесть, как описано ниже.

Испытание на горючесть

20 г каждого из полученных пигментов тщательно смешали с 13,3 г испытательного бензина. На стеклянную пластинку поместили 2 г этой смеси и подожгли. Это испытание на горючесть также записали на видео. Огнестойкость оценивали по шкале от 0 до 5, где 0 означает, что при спокойном горении сгорает только испытательный бензин, и не происходит другой реакции.

1: отдельные искры во время горения растворителя

2: легкое искрообразование во время горения растворителя

3: среднее искрообразование во время горения растворителя

4: сильное искрообразование и небольшие взрывы или вспышки во время горения растворителя, накаливание образца после выгорания растворителя

5: сильное искрообразование и взрывы или вспышки во время горения растворителя, а также полное разложение образца после выгорания растворителя.

Для измерения общего цветового различия ΔЕ на черную и белую поверхности наносили слой лака, который содержал испытываемый металлический блестящий пигмент по настоящему изобретению с массовой долей, равной 18 масс. % (от сухой массы). Толщина слоя высушенного лакового покрытия была равна 15 мкм. После этого определяли общее цветовое различие ΔЕ между лаковыми покрытиями на белой и черной основе. Результаты измерений приведены в Таблице 1.

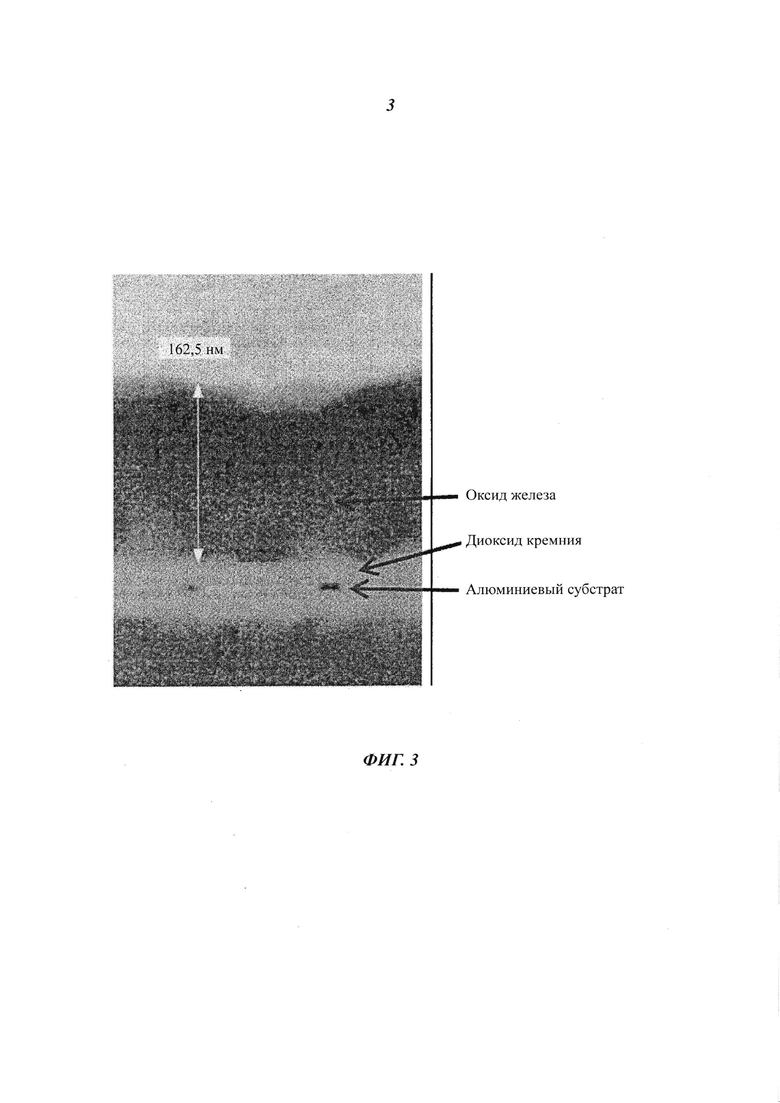

В Таблице 1 приведены результаты для различных металлических блестящих пигментов. Пластинки субстрата без покрытия состояли из металлического алюминия. Образцы для испытаний с номерами с 1 по 12 были получены в соответствии с указаниями из Примеров 1, 2 или 3 с необходимыми модификациями с целью задания индивидуальных специфических параметров (например, толщины покрытий А, В и, если оно имелось, покрытия С). Испытания с номерами с 5 по 7 и 12 - это примеры по настоящему изобретению. Испытания с номерами с 1 по 4 и с 8 по 11 - это сравнительные примеры. В дополнение к испытаниям с номерами с 1 по 12 в Таблице 1 приведены значения для коммерчески доступных продуктов Paliochrom L2800 (производства компании BASF) и Meoxal Orange (производства компании Merck) в качестве сравнительных примеров.

Из Таблицы 1 и Фиг. 1 очевидно, что за счет содержания металлического алюминия в пластинках субстрата с покрытием, в частности, равного 20 масс. % или менее, можно получить пигмент, который не является горючим или взрывоопасным. Это в испытании на горючесть соответствует результату, равному 1 или 0.

Из Таблицы 1 и Фиг. 2 очевидно, что за счет содержания Fe2O3 в пластинках субстрата с покрытием, в частности, равного 65 масс. % или более, можно получить пигмент, который не является горючим или взрывоопасным. Это в испытании на горючесть соответствует результату, равному 1 или 0.

Кроме того, Таблица 1 демонстрирует, что металлические блестящие пигменты по настоящему изобретению обладают особенно малым цветовым различием ΔЕ и поэтому особенно высокой кроющей способностью. Приведенные в таблице доли указаны в масс. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКИЕ БЛЕСТЯЩИЕ ПИГМЕНТЫ НА ОСНОВЕ ПЛАСТИНОК СУБСТРАТА ТОЛЩИНОЙ ОТ 1 нм ДО 50 нм | 2014 |

|

RU2769554C2 |

| ПЕРЛАМУТРОВЫЙ ПИГМЕНТ НА ОСНОВЕ МОНОЛИТНО СФОРМИРОВАННЫХ СУБСТРАТОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ ТАКОГО ПИГМЕНТА | 2016 |

|

RU2685659C1 |

| ПИГМЕНТЫ С ЭФФЕКТОМ МЕТАЛЛА ЦВЕТА ШАМПАНЬ | 2019 |

|

RU2773189C1 |

| МЕТАЛЛИЧЕСКИЕ ПИГМЕНТЫ С АНТИКОРРОЗИЙНЫМИ ПОКРЫТИЯМИ НА ОСНОВЕ АЛЮМИНИЯ И/ИЛИ ЕГО СПЛАВОВ | 2020 |

|

RU2746989C1 |

| ПРОЧНЫЕ МНОГОСЛОЙНЫЕ МАГНИТНЫЕ ПИГМЕНТЫ И ФОЛЬГА | 2003 |

|

RU2333230C2 |

| ОКРАШЕННАЯ ПОКРЫТИЕМ ЧАСТЬ КУЗОВА АВТОМОБИЛЯ, СПОСОБ ЕЁ ОБРАБОТКИ И ПРИМЕНЕНИЕ МЕТАЛЛОСОДЕРЖАЩЕЙ ЧАСТИЦЫ | 2021 |

|

RU2835918C1 |

| ОКРАШИВАЮЩИЙ СЛОИСТЫЙ ПИГМЕНТ С ПОКРЫТИЕМ, СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ПИГМЕНТА | 1992 |

|

RU2146687C1 |

| ПОСЛЕДОВАТЕЛЬНОСТЬ СЛОЕВ С ЭФФЕКТОМ ИЗМЕНЕНИЯ ЦВЕТА, СОДЕРЖАЩИХ ПИГМЕНТЫ, СОЗДАЮЩИЕ ЭФФЕКТ ФОРМЫ ПЛАСТИНОК | 2019 |

|

RU2803616C2 |

| МНОГОСЛОЙНЫЕ ПИГМЕНТЫ НА ОСНОВЕ СТЕКЛЯННЫХ ЧЕШУЕК | 2002 |

|

RU2323238C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 2006 |

|

RU2403094C2 |

Изобретение может быть использовано для окрашивания лаков, печатных красок, чернил, полимерных материалов, стекол, керамических изделий и композиций декоративной косметики. Металлический блестящий пигмент включает алюминиевые пластинки субстрата, которые имеют толщину в диапазоне 1-50 нм, монолитную структуру, необязательно пассивированы и окружены по меньшей мере покрытием В, состоящим из оксида металла, который имеет показатель преломления, равный по меньшей мере 1,9. Покрытие В имеет толщину, равную по меньшей мере 50 нм, и состоит из оксида металла, выбранного из группы, включающей оксид железа (III), оксид хрома (III), оксид ванадия (V), оксид титана (III), диоксид титана и/или оксид циркония. Между поверхностью алюминиевых пластинок субстрата и покрытием В имеется по меньшей мере одно дополнительное окружающее пластинки субстрата покрытие А, состоящее по меньшей мере из одного оксида, который имеет показатель преломления, не превышающий 1,8, и который выбран из группы, состоящей из SiO2, B2O3, MnO2, MgO, GeO2 и Al2O3. Пластинки субстрата содержат дополнительное покрытие С, отличающееся от нижележащего покрытия В и состоящее из диоксида кремния, гидрата оксида кремния, оксида алюминия, гидрата оксида алюминия, оксида цинка, оксида олова, диоксида титана, оксида циркония, оксида железа (III) или оксида хрома (III). Изобретение позволяет получить металлический блестящий пигмент, обладающий высокой кроющей способностью, снизить его горючесть и взрывоопасность. 3 н. и 4 з.п. ф-лы, 4 ил., 1 табл., 3 пр.

1. Металлический блестящий пигмент на основе алюминиевых пластинок субстрата с покрытием, отличающийся тем, что:

- алюминиевые пластинки субстрата имеют толщину, лежащую в диапазоне от 1 нм до 50 нм, предпочтительно от 1 нм до 30 нм, имеют монолитную структуру и необязательно пассивированы и окружены по меньшей мере покрытием В, состоящим из высокопреломляющего оксида металла, который имеет показатель преломления, равный по меньшей мере 1,9,

- покрытие В имеет толщину, равную по меньшей мере 50 нм, и состоит по существу из высокопреломляющего оксида металла, выбранного из по меньшей мере одного из оксида железа (III), оксида хрома (III), оксида ванадия (V), оксида титана (III), диоксида титана и/или оксида циркония, и

- между поверхностью алюминиевых пластинок субстрата и покрытием В имеется по меньшей мере одно дополнительное окружающее пластинки субстрата покрытие А, состоящее по меньшей мере из одного низкопреломляющего оксида металла, который имеет показатель преломления, не превышающий 1,8, и который выбран из группы, состоящей из SiO2, B2O3, MnO2, MgO, GeO2 и Al2O3,

- пластинки субстрата содержат дополнительное покрытие С, отличающееся от нижележащего покрытия В и состоящее из по меньшей мере одного (гидрата) оксида металла, выбранного из (ди)оксида кремния, гидрата оксида кремния, оксида алюминия, гидрата оксида алюминия, оксида цинка, оксида олова, диоксида титана, оксида циркония, оксида железа (III) или оксида хрома (III).

2. Металлический блестящий пигмент по п. 1, отличающийся тем, что покрытие А состоит из SiO2.

3. Металлический блестящий пигмент по п. 1 или 2, отличающийся тем, что покрытие А имеет толщину, лежащую в диапазоне от 1 нм до 100 нм.

4. Металлический блестящий пигмент по п. 1 или 2, отличающийся тем, что алюминиевые пластинки субстрата имеют толщину, лежащую в диапазоне от 5 нм до 30 нм, покрытие А состоит из SiO2 и имеет толщину, лежащую в диапазоне от 5 нм до 50 нм, а покрытие В состоит из Fe2O3 и имеет толщину, лежащую в диапазоне от 50 нм до 300 нм.

5. Металлический блестящий пигмент по п. 3, отличающийся тем, что алюминиевые пластинки субстрата имеют толщину, лежащую в диапазоне от 5 нм до 30 нм, покрытие А состоит из SiO2 и имеет толщину, лежащую в диапазоне от 5 нм до 50 нм, а покрытие В состоит из Fe2O3 и имеет толщину, лежащую в диапазоне от 50 нм до 300 нм.

6. Способ получения металлического блестящего пигмента по любому из пп. 1 - 5, включающий стадии:

- получения необязательно пассивированных алюминиевых пластинок субстрата,

- нанесения покрытия на алюминиевые пластинки субстрата посредством гидролитического разложения одного или более органических соединений металлов и/или посредством осаждения одной или более растворенных солей металлов.

7. Применение металлического блестящего пигмента по любому из пп. 1 - 5 для окрашивания лаков, печатных красок, чернил, полимерных материалов, стекол, керамических изделий и композиций декоративной косметики.

| WO 2005049739 A2, 02.06.2005 | |||

| ЭЛЕМЕНТЫ ПИГМЕНТА С ИЗМЕНЯЮЩИМИСЯ ОПТИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ, КОТОРЫЕ ФОРМИРУЮТ СДВИГ ЦВЕТА МЕЖДУ ДВУМЯ ЯВНО ВЫРАЖЕННЫМИ ЦВЕТАМИ, СОДЕРЖАЩИЙ ИХ СОСТАВ ПОКРЫТИЯ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ И ПОДЛОЖКА, ПОКРЫТАЯ ДАННЫМ СОСТАВОМ ПОКРЫТИЯ | 1999 |

|

RU2213756C2 |

| ВЫСОКОАНТИКОРРОЗИЙНЫЕ МЕТАЛЛИЧЕСКИЕ ПИГМЕНТЫ | 2002 |

|

RU2311433C2 |

| DE 19836810 A1, 17.02.2000 | |||

| WO 2009083176 A1, 09.07.2009 | |||

| DE 102007062942 A1, 26.06.2008. | |||

Авторы

Даты

2018-06-19—Публикация

2014-07-29—Подача