По данной заявке испрашивается приоритет на основании заявки на патент США №13/715843, поданной 14 декабря 2012 г., содержание которой настоящим включено в виде ссылки во всей ее совокупности.

Область техники, к которой относится изобретение

Область техники в целом относится к способам и установкам для получения потоков высокооктановых продуктов с низким содержанием ароматических соединений из обогащенных циклоалканами потоков, а более конкретно относится к способам и установкам для увеличения отношения циклопентанов к циклогексанам в обогащенных циклоалканами потоках.

Уровень техники

Для современных бензиновых двигателей требуется бензин с высокими октановыми числами, например октановым числом по исследовательскому методу (RON). Ранее повышение октанового числа обычно достигалось использованием различных присадок, содержащих свинец. Поскольку свинец был исключен из состава бензина по экологическим причинам, октановые характеристики поддерживали посредством использования других ароматических углеводородов и углеводородов с низким давлением паров. Однако вследствие вредного биологического и экологического воздействия ароматических соединений были приняты стандарты для регулирования их содержания в таких топливах, как бензин. Например, определенные стандарты могут ограничивать бензин концентрациями не более 35 мас. % ароматических соединений. В то же время топливные стандарты продолжают требовать высоких октановых чисел для бензина. С учетом вышесказанного, возрастает необходимость в перегруппировке структуры С5 и С6-углеводородов, используемых при составлении бензиновых смесей, с целью достижения высоких октановых чисел.

Для изомеризации легкой нафты в обычных схемах переработки углеводородов после изомеризации используют колонну отгонки изогексана с целью разделения потоков по температурам кипения. Как правило, кубовый поток из колонны отгонки изогексана обогащен циклоалканами (нафтенами), имеет низкое октановое число и может оказывать значительное отрицательное влияние на общее октановое число объединенного продукта изомеризации. Это особенно верно при переработке углеводородного сырья с высоким содержанием циклических С6-углеводородов.

В одном из способов для увеличения октанового числа кубового потока колонны отгонки изогексана его подают на установку каталитического риформинга. Хотя высокое содержание циклоалканов в указанном кубовом потоке делает его идеальным сырьем установки риформинга, каталитический риформинг будет приводить к получению дополнительного количества ароматических соединений в комплексе переработки нафты. Как обсуждалось выше, современные процессы переработки бензина направлены на сведение к минимуму концентрации ароматических соединений.

Соответственно, желательно разрабатывать новые способы и установки для повышения октановых чисел потоков, обогащенных циклоалканами. Желательно также разрабатывать способы и установки для переработки кубовых потоков колонн отгонки изогексана или изогептана для увеличения в них отношения метилциклопентана к циклогексану, причем без повышения концентраций ароматических соединений. Желательно к тому же разрабатывать такие способы и установки, которые работают экономично. Кроме того, другие желательные признаки и характеристики станут очевидными из следующего ниже подробного описания и прилагаемой формулы изобретения, взятых в сочетании с сопроводительными чертежами, а также изложенными выше областью техники и предшествующим уровнем техники.

Раскрытие изобретения

Предлагаются способы и установки для получения потоков высокооктановых продуктов с низким содержанием ароматических соединений, а также способы переработки углеводородов. В одном из приведенных в качестве примера вариантов осуществления изобретения способ получения потока высокооктанового продукта с низким содержанием ароматических соединений включает в себя отгонку изогексана или изогептана из углеводородного потока и формирование обогащенного циклоалканами потока. Кроме того, данный способ включает осуществление изомеризации указанного обогащенного циклоалканами потока в равновесных условиях, благоприятствующих образованию циклопентанов по сравнению с циклогексанами.

В другом варианте осуществления изобретения предлагается способ переработки углеводородов. Способ переработки углеводородов включает в себя обеспечение обогащенного циклоалканами потока. Кроме того, способ включает превращение первой части циклоалканов в указанном обогащенном циклоалканами потоке в циклопентаны и превращение второй части циклоалканов в указанном обогащенном циклоалканами потоке в циклогексаны. Способ также включает в себя формирование потока продуктов из указанных циклопентанов и указанных циклогексанов, при этом соотношение циклопентанов к циклогексанам составляет по меньшей мере 6:5.

В еще одном варианте осуществления изобретения предлагается установка для повышения октанового числа потока, обогащенного циклоалканами. Установка содержит зону колонны отгонки изогексана, выполненную с возможностью формирования из углеводородного потока обогащенного циклоалканами потока в виде кубового потока. Кроме того, установка содержит зону повышения качества продукта, выполненную с возможностью изомеризации указанного обогащенного циклоалканами потока в равновесных условиях, благоприятствующих образованию циклопентанов по сравнению с циклогексанами.

Краткое описание чертежей

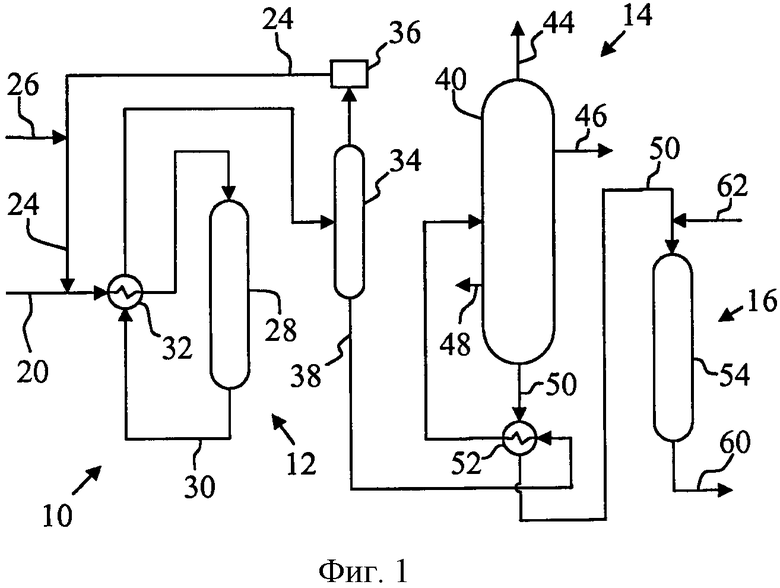

Фиг. 1 представляет собой принципиальную схему установки и способа повышения октановых чисел потоков, обогащенных циклоалканами, в соответствии с вариантом осуществления изобретения.

Осуществление изобретения

Следующее ниже подробное описание является лишь пояснительным по своему характеру и не направлено на ограничение способов или устройств для повышения октановых чисел потоков, обогащенных циклоалканами. Кроме того, не имеется никакого намерения быть связанными какой-либо теорией, представленной в предшествующем уровне техники или следующем далее подробном описании.

В настоящем документе предлагаются способы и установки для переработки углеводородов, а более конкретно для повышения октановых чисел потоков циклоалканов, таких как кубовые потоки колонны отгонки изогексана или колонны отгонки изогептана. Данные способы и установки обеспечивают получение потоков углеводородных продуктов с более высокими октановыми числами (RON) без возрастания в них концентраций ароматических соединений. Более конкретно обогащенные циклоалканами потоки, такие как кубовые потоки колонны отгонки изогексана или колонны отгонки изогептана, подвергают изомеризации для повышения их октановых чисел путем преимущественной изомеризации циклоалканов в метилциклопентан по сравнению с циклогексанами и ароматическими соединениями.

На фиг. 1 описан представленный в качестве примера вариант воплощения установки и способа повышения октанового числа кубового потока колонны отгонки изогексана или колонны отгонки изогептана. Ссылка на конкретную схему, показанную на фиг. 1, не предназначена для ограничения установки и способа подробностями, раскрытыми на ней. Кроме того, фиг. 1 представляет собой схематичную иллюстрацию, и на ней не отображен ряд подробностей технологической схемы, как, например, насосы, компрессоры, клапаны и рециркуляционные линии, которые хорошо известны специалисту в данной области техники.

На фиг. 1 продемонстрирована установка 10 с тремя основными рабочими зонами: зоной 12 изомеризации, зоной 14 колонны отгонки изогексана или колонны отгонки изогептана и зоной 16 улучшения качества продукта. Как показано, поток 20 сырья вводят в зону 12 изомеризации. Виды сырья, которые можно использовать в настоящем изобретении, включают в себя углеводородные фракции, обогащенные нормальными С4-С7-парафинами и циклическими соединениями. Употребляемый в настоящем документе термин «обогащенный» не имеет в виду минимального требуемого количества, отличного от количества больше нуля. Одна из категорий источников сырья представляет собой потоки нормальных и циклических парафинов, содержащих от 4 до 7 атомов углерода, или смесь таких парафинов. Другие пригодные источники сырья охватывают легкий бензин естественного происхождения, легкую прямогонную нафту, газонефтеконденсат, легкие рафинаты, легкий риформат, легкие углеводороды, промысловые бутаны и прямогонные дистилляты, имеющие конечные температуры перегонки 77°С (170°F) и содержащие существенные количества С4-С6-парафинов. Сырье также может содержать низкие концентрации ненасыщенных углеводородов. В конкретном варианте осуществления изобретения сырье содержит высокую концентрацию С6-циклических соединений или высокую концентрацию С7-циклических соединений, как, например, более 5 мас. % или более 10 мас. % выбранных циклических соединений.

Водород 24 смешивают с потоком 20 сырья в количестве, которое обеспечит отношение водорода к углеводороду, равное 0,05 или меньше, в выходящем потоке процесса изомеризации при работе без рециркуляции водорода. Как показано, при необходимости в водород 24 можно подавать подпиточный газ или дополнительный водород 26. В случае некоторых каталитических систем, как например, платины на хлорированном оксиде алюминия, обнаружено, что отношение водорода к углеводороду (Н2/НС), равное 0,05 или меньше, в выходящем потоке обеспечивает достаточный избыток водорода для рабочего режима процесса. Системы на основе цеолитов или сульфатированного диоксида циркония требуют более высоких отношений Н2/НС. Хотя суммарное количество водорода не расходуется в реакции изомеризации, зона изомеризации будет характеризоваться общим потреблением водорода, часто называемым стехиометрической потребностью в водороде, которая связана с рядом протекающих побочных реакций. Упомянутые побочные реакции включают в себя крекинг и диспропорционирование. Другие реакции, в которых также будет расходоваться водород, включают в себя насыщение олефинов и ароматических соединений. В случае источников сырья с низкой концентрацией ненасыщенных соединений удовлетворение потребностей в стехиометрическом количестве водорода задает мольное отношение водорода к углеводородам в исходящем потоке, составляющее от 0,01 до 10,0. Водород в избытке от стехиометрических количеств для протекания побочных реакций поддерживается в зоне изомеризации для обеспечения высокой стабильности и конверсии за счет компенсации варьирований в составах источников сырья, которые изменяют стехиометрические потребности в водороде.

Если отношение водорода к углеводородам превышает 0,10, с экономической точки зрения нежелательно осуществлять процесс изомеризации без рециркуляции водорода в зону изомеризации. По мере того, как количество водорода, покидающего секцию извлечения продукта, увеличивается, дополнительные количества С4 и других углеводородных продуктов отбираются потоком топливного газа из секции извлечения продукта. Величина потери продукта или дополнительной затраты, связанной с оборудованием для извлечения, с целью предотвращения потери продукта, не оправдывают рабочий режим процесса без рециркуляции при отношениях водорода к углеводородам выше 0,10. Однако при использовании рециркуляции водорода его смешивают с сырьем в количестве, которое обеспечит отношение водорода к углеводородам, составляющее от 0,01 до 10,0 в потоке, выходящем из зоны изомеризации.

Водород 24 можно добавлять к смеси сырья любым способом, который обеспечивает необходимый контроль при добавлении небольших количеств водорода. Измерительные и контрольные приборы, предназначенные для данной цели, хорошо известны специалисту в данной области техники. Контрольный клапан можно использовать для измерения добавляемого количества водорода 24 к потоку 20 сырья. Концентрацию водорода в выходящем потоке можно контролировать с помощью прибора для непрерывного измерения количества водорода, а для поддержания желаемой концентрации водорода можно регулировать положение настройки контрольного клапана. Концентрацию водорода в выходящем потоке вычисляют на основе расхода общего выходящего потока.

Как показано, зона 12 изомеризации содержит один реактор 28 изомеризации, который содержит катализатор изомеризации. Зона 12 изомеризации не ограничивается данной конкретной конфигурацией, а может состоять из зоны изомеризации любого типа, которая принимает поток C5-С6-углеводородов с прямой цепью или смесь углеводородов с прямой цепью, с разветвленной цепью и циклических углеводородов и превращает прямоцепные углеводороды исходной смеси в углеводороды с разветвленной цепью, а разветвленные углеводороды в более высоко разветвленные углеводороды, производя таким образом выходящий поток, содержащий углеводороды с разветвленной и с прямой цепью. Двухреакторная система с реактором первой ступени и реактором второй ступени в реакционной зоне представляет собой распространенный альтернативный вариант осуществления. В случае двухреакторной системы используемый катализатор распределен между двумя реакторами по любой разумной схеме размещения. Необязательно проводить реакцию в двух реакторах, но использование двух реакторов привносит в процесс ряд положительных эффектов. Использование двух реакторов и специальное клапанное управление позволяет осуществлять частичную замену системы катализатора без отключения установки изомеризации от потока. В короткие периоды времени, в течение которых может быть необходима замена катализатора, весь поток реагентов можно перерабатывать с использованием только одного реакционного сосуда при одновременной замене катализатора в другом. Использование двух реакционных зон также способствует поддержанию более низких температур катализатора. Это достигается воплощением любой экзотермической реакции, такой как гидрирование ненасыщенных соединений, проводимой в первом сосуде, при наличии остаточной стадии реакции, осуществляемой на конечной ступени реакторов в более благоприятных температурных условиях. Например, относительно холодные смеси водорода и углеводородного сырья можно пропускать через теплообменник для холодного сырья, который нагревает поступающее сырье потоком, выходящим из конечного реактора. Из теплообменника для холодного сырья последнее направляют в теплообменник для горячего сырья, где оно нагревается потоком, выходящим из первого реактора. Частично нагретое сырье из теплообменника для горячего сырья можно направлять через входной теплообменник, который обеспечивает любые дополнительные тепловые потребности в отношении сырья, а затем подавать в первый реактор. Выходящий поток из первого реактора можно направлять во второй реактор после прохождения через теплообменник для обеспечения межступенчатого охлаждения. Поток, выходящий из зоны изомеризации, можно направлять из второго реактора через теплообменник для холодного сырья, описанный выше, и на оборудование разделения.

Поток 20 сырья и водород 24 контактируют в реакторе 28 изомеризации с катализатором изомеризации. Каталитические композиты, которые можно использовать в реакторе 28 изомеризации, охватывают традиционные катализаторы изомеризации, включая платину на хлорированном оксиде алюминия, кристаллические алюмосиликаты или цеолиты и другие твердые сильнокислотные катализаторы, такие как сульфатированный диоксид циркония и модифицированный сульфатированный диоксид циркония. В рабочих условиях процесса подходящие каталитические композиции указанного типа будут демонстрировать селективную и существенную активность в изомеризации.

Как класс, кристаллические алюмосиликатные или кристаллические цеолитные катализаторы включают кристаллические цеолитные молекулярные сита, имеющие кажущийся диаметр пор, достаточно большой для адсорбирования неопентана. Желательным является мольное отношение диоксида кремния к оксиду алюминия SiO2:Al2O3 больше 3, меньше 60 и предпочтительно от 15 до 50. В одной из форм цеолит будет содержать эквивалентное процентное содержание катионов щелочного металла и будет иметь такие тетраэдры AlO4-, которые не связаны с катионами щелочных металлов, включая и те, которые не связаны с катионами каких-либо металлов, или те, которые связаны с катионами двухвалентных или катионами других поливалентных металлов. Обычно молекулярное сито представляет собой молекулярное сито морденит, которое по существу находится в кислотной форме или конвертировано в кислотную форму.

Композиция цеолитного катализатора для использования в настоящем изобретении содержит благородный металл VIII группы, кристаллический алюмосиликат в водородной форме и тугоплавкий неорганический оксид, при этом композиция катализатора имеет площадь поверхности по меньшей мере 580 м2/г. Значительные улучшения показателей изомеризации реализуются в том случае, когда площадь поверхности каталитического композита составляет 580 м2/г или выше. Металл VIII группы включают в состав каталитического композита для сообщения функции гидрирования/дегидрирования, и конкретным благородным металлом VIII группы является платина. Благородный металл VIII группы присутствует в количестве от 0,01 до 5% мас. в расчете на массу композита, а предпочтительно в количестве по меньшей мере 0,15% мас., но не выше 0,35% мас. Цеолитный каталитический композит также может содержать каталитически эффективное количество металла промотора, такого как олово, свинц, германий, кобальт, никель, железо, вольфрам, хром, молибден, висмут, индий, галлий, кадмий, цинк, уран, медь, серебро, золото, тантал, либо один или несколько редкоземельных металлов и их смеси. Алюмосиликат в водородной форме имеет каркас кристаллической решетки либо с трехмерной структурой, либо со структурой пор каналов. Трехмерные алюмосиликаты охватывают и синтетические алюмосиликаты и алюмосиликаты природного происхождения, такие как фожазиты, которые включают в себя цеолиты типа X, типа Y, ультрастабильный цеолит Y и т.п. Цеолиты типа L, типа омега и морденит являются примерами кристаллических алюмосиликатов со структурой пор каналов. Морденит либо в форме природного происхождения, либо в синтетической форме представляет собой один из вариантов осуществления изобретения, конкретно, с отношением диоксида кремния к оксиду алюминия по меньшей мере 16:1. Алюмосиликат в водородной форме может присутствовать в количестве, находящемся в диапазоне от 50 до 99,5 мас. %, предпочтительно в диапазоне от 75 до 95 мас. %, а тугоплавкий неорганический оксид может присутствовать в количестве, находящемся в диапазоне от 25 до 50 мас. %.

Другим подходящим катализатором изомеризации является твердый сильнокислотный катализатор, который содержит сульфатированную подложку на основе оксида или гидроксида металла группы IVB (IUPAC 4), предпочтительно оксида или гидроксида циркония по меньшей мере первый компонент, который является лантанидным или иттриевым компонентом, и по меньшей мере второй компонент, представляющий собой компонент металла платиновой группы. Катализатор необязательно содержит связующее в виде неорганического оксида, в частности оксид алюминия.

Материал подложки твердого сильнокислотного катализатора содержит оксид или гидроксид элемента группы IVB (IUPAC 4). В одном из вариантов осуществления изобретения элемент группы IVB представляет собой цирконий или титан. Сульфат включают в состав композиции на материале подложки. Компонент элемента ряда лантанидов вводят в состав композита любым подходящим способом. Компонент элемента ряда лантанидов может быть выбран из группы, состоящей из лантана, церия, празеодима, неодима, прометия, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия и лютеция. Подходящие количества компонента элемента ряда лантанидов находятся в диапазоне от 0,01 до 10 мас. % в расчете на массу элемента от массы катализатора. Компонент металла платиновой группы добавляют к каталитическому композиту любым способом, известным в данной области техники для получения катализатора, например пропиткой. Компонент металла платиновой группы может быть выбран из группы, состоящей из платины, палладия, рутения, родия, иридия или осмия. Подходящими являются количества в диапазоне от 0,01 до 2 мас. % компонента металла платиновой группы в расчете на элемент.

Необязательно, катализатор связан тугоплавким неорганическим оксидом. Связующее, в случае его использования, обычно составляет от 0,1 до 50 мас. %, предпочтительно от 5 до 20 мас. % в расчете на массу готового катализатора. Компоненты подложки, сульфата, металлов и необязательное связующее можно вводить в состав композиции в любом порядке, эффективном для приготовления катализатора, используемого для изомеризации углеводородов. Примерами подходящих атомных отношений лантанида или иттрия к металлу платиновой группы в случае данного катализатора являются величины по меньшей мере 1:1; например 2:1 или больше; как например, 5:1 или больше. Катализатор, необязательно, может дополнительно содержать третий компонент в виде железа, кобальта, никеля, рения или их смесей. Например, железо может присутствовать в количествах, находящихся в диапазоне от 0,1 до 5 мас. % в расчете на элемент. В варианте осуществления изобретения, приведенном в качестве примера, твердый сильнокислотный катализатор изомеризации представляет собой сульфатированный диоксид циркония или модифицированный сульфатированный диоксид циркония.

Другой класс катализаторов изомеризации, подходящих для использования в настоящем изобретении, включает в себя хлорированные платиноалюмооксидные катализаторы. Алюминий находится предпочтительно в форме безводного гамма-оксида алюминия высокой степени чистоты. Катализатор также может содержать и другие металлы платиновой группы. Термин «металлы платиновой группы» относится к благородным металлам за исключением серебра и золота, которые выбраны из группы, состоящей из платины, палладия, германия, рутения, родия, осмия и иридия. Указанные металлы различаются по активности и селективности, так что платина, как обнаружено к настоящему моменту, является наиболее подходящей для данного процесса. Катализатор будет содержать от 0,1 до 0,25 мас. % платины. Другие металлы платиновой группы могут присутствовать в концентрации от 0,1 до 0,25 мас. %. Платиновый компонент может находиться в готовом каталитическом композите в виде оксида или галогенида либо в виде элементарного металла. Присутствие платинового компонента в его восстановленном состоянии найдено наиболее подходящим для данного процесса. Хлоридный компонент, называемый в данной области техники «объединенным хлоридом», присутствует в количестве от 2 до 10 мас. % в расчете на сухой материал подложки. Использование хлорида в количествах больше 5 мас. %, как обнаружено, является наиболее целесообразным для данного процесса. Неорганический оксид предпочтительно содержит оксид алюминия, и более предпочтительно гамма-оксид алюминия, эта-оксид алюминия и их смеси.

Существует большое разнообразие способов приготовления каталитического композита, а также введения в него платинового металла и хлорида. В одном из способов катализатор получают пропиткой материала носителя посредством контактирования с водным раствором водорастворимого разлагаемого соединения металла платиновой группы. Для достижения наилучших результатов пропитку осуществляют при погружении материала носителя в раствор хлорплатиновой кислоты. Дополнительные растворы, которые можно использовать, включают в себя хлорплатинат аммония, бромплатиновую кислоту или дихлорид платины. Использование соединения хлорида платины выполняет двойную функцию: введения в катализатор платинового компонента и по меньшей мере небольшого количества хлорида. Дополнительные количества галогена должны вводиться в катализатор посредством добавления хлорида алюминия к основе алюмоплатинового катализатора или образования в ней хлорида алюминия. Альтернативный способ повышения концентрации галогена в готовом композите катализатора заключается в использовании гидрозоля алюминия для образования материала алюминиевого носителя таким образом, чтобы материал носителя тоже содержал по меньшей мере часть хлорида. Галоген также можно добавлять к материалу носителя посредством контактирования прокаленного материала носителя с водным раствором галогеновой кислоты, как, например, с хлористым водородом.

Общеизвестно, что сильнохлорированные катализаторы платина-оксид алюминия данного типа являются высокочувствительными к серо- и кислородсодержащим соединениям. Следовательно, использование таких катализаторов требует, чтобы сырье было относительно свободно от подобных соединений. Как правило, для использования высокохлоридных катализаторов платина-оксид алюминия требуется концентрация серы не выше 0,5 ч/млн. Присутствие серы в сырье способствует временной дезактивации катализатора в результате отравления платины. Активность катализатора можно восстанавливать путем отпаривания серы из композита катализатора под действием горячего водорода или с помощью понижения концентрации серы во входящем сырье до уровня ниже 0,5 ч/млн, так чтобы углеводород обусловливал десорбцию серы, адсорбированной на катализаторе. Вода может действовать в направлении постоянной дезактивации катализатора путем удаления из катализатора высокоактивного хлорида и замены его неактивным гидроксидом алюминия. С учетом вышесказанного, воду, а также оксигенаты, в частности С1-С5-оксигенаты, которые могут разлагаться с образованием воды, можно допускать только в очень низких концентрациях. В общем случае это требует ограничения содержания оксигенатов в сырье концентрацией 0,1 ч/млн или меньше. Исходное сырье можно подвергать обработке любым способом, который будет приводить к удалению воды и сернистых соединений. Серу можно удалять из потока исходного сырья гидроочисткой. Для удаления воды из исходных компонентов имеется большое разнообразие промышленных сушилок. Специалистам в данной области техники также хорошо известны адсорбционные процессы для удаления серы и воды из потоков углеводородов.

Рабочие условия внутри зоны изомеризации выбраны для достижения максимального уровня образования изоалканового продукта из компонентов сырья. Температуры в пределах реакционной зоны обычно находятся в интервале от 40° до 235°С (от 100° до 455°F). Более низкие температуры реакции обычно благоприятствуют образованию равновесной смеси изоалканов в отличие от нормальных алканов. Более низкие температуры особенно применимы для переработки видов сырья, состоящего из С5 и С6-алканов, где более низкие температуры способствуют образованию равновесных смесей с самой высокой концентрацией наиболее разветвленных изоалканов. Если исходная смесь в основном содержит С5 и С6 алканы, подходящими являются температуры в диапазоне от 60° до 160°С. Так, если исходная смесь содержит значительные количества С4-С6-алканов, наиболее подходящие рабочие температуры находятся в интервале от 145° до 385°С. Зону изомеризации можно поддерживать в широком диапазоне давлений. Величины давления в процессе изомеризации С4-С6-парафинов находятся в диапазоне от 700 кПа абс. до 7000 кПа абс. В других вариантах осуществления изобретения значения давления для данного процесса находятся в интервале от 20 бар изб. до 50 бар изб. Расход подачи сырья в реакционную зону также может варьироваться в широком интервале. Указанные условия включают в себя часовые объемные скорости жидкости, находящиеся в диапазоне от 0,5 до 12 ч-1, однако при этом в некоторых вариантах осуществления изобретения имеются объемные скорости от 1 до 6 ч-1.

На фиг. 1 выходящий поток 30 изомеризации покидает зону 12 изомеризации и подвергается обработке для отделения желаемых изомеризованных продуктов от водорода, легких погонов, более низкооктановых изомеризованных продуктов и циклоалканов (нафтенов) плюс тяжелые углеводороды, содержащие 7 или более атомов углерода. Прежде всего, выходящий поток 30 изомеризации может быть подвергнут теплообмену с потоком 20 сырья в теплообменнике 32 перед пропусканием его в сепаратор 34. Выходящий поток 30 изомеризации поступает в сепаратор 34, в котором выходящий поток 30 изомеризации разделяется на тяжелый поток 38, содержащий С4 и более тяжелые углеводороды, и головной поток 24 водорода, который образован водородом и более легкими углеводородами, включая С3 и более низкокипящие соединения. В определенном варианте осуществления изобретения не используют сепаратор, например, в зоне 12 изомеризации с использованием катализатора платина на хлорированном оксиде алюминия, работающем при соотношении 0,05 Н2/НС, не используют сепаратор.

Условия для работы сепаратора 34 включают в себя давления, находящиеся в диапазоне от 689 до 4137 кПа абс. (от 100 до 600 фунт/кв. дюйм абс.). В конкретных вариантах осуществления изобретения используют давления от 1379 до 3447 кПа абс. (от 200 до 500 фунт/кв. дюйм абс.). Подходящие конструкции ректификационных колонн и сосудов сепаратора, пригодных для использования в качестве сепаратора 34, хорошо известны специалистам в данной области техники. Поток 24 водорода подвергают рециркуляции с помощью рециркуляционного компрессора 36 для объединения с потоком 20 исходного сырья. При необходимости к рециркуляционному потоку 24 водорода можно добавлять дополнительный водород 26.

После отделения тяжелый поток 38 можно подвергать теплообмену с другими потоками, как показано на фиг. 1, перед пропусканием в зону 14 колонны отгонки изогексана или колонны отгонки изогептана. Тяжелый поток 38 направляют в колонну 40 отгонки изогексана или отгонки изогептана. В приведенном в качестве примера варианте осуществления колонна 40 отгонки изогексана или отгонки изогептана работает при давлении от 138 до 1379 кПа абс. (от 20 до 200 фунт/кв. дюйм абс.), предпочтительно от 345 до 689 кПа абс. (от 50 до 100 фунт/кв. дюйм абс.). Колонна 40 отгонки изогексана или отгонки изогептана служит для достижения множества целей. Например, она может обеспечивать формирование головного потока 44, который содержит легкие газы и бутан. В рабочем режиме типичной колонны отгонки изогексана, границы кипения фракции для головного потока 44 выше температуры кипения 2,3-диметилбутана и ниже температуры кипения бутана. 2,3-диметилбутан характеризуется наиболее высоким октановым числом среди изомеров диметилбутана, а бутан считается слишком легким для составления бензиновой смеси. В результате желательно хорошее расщепление между головным потоком 44 и потоком 46 верхнего бокового погона для достижения максимального октанового числа и сведения к минимуму количества легкого вещества в потоке 46 верхнего бокового погона. Количество бутана, отводимого из колонны 40 отгонки изогексана, будет изменяться в зависимости от количества бутана, поступающего в процесс. В других вариантах осуществления изобретения будет использоваться колонна-стабилизатор выше по ходу потока от колонны отгонки изогексана для удаления легких погонов, а в колонне отгонки изогексана будет иметься только жидкий головной продукт. При переработке соединений С7 в колонне 40 отгонки изогептана образуется кубовый поток, обогащенный циклическими С7-соединениями, при этом головной поток будет содержать триметилбутаны и диметилпентаны, а нижний боковой погон будет содержать н-гептан и метилгексаны. Несмотря на то, что остальное описание сосредоточено на С6-потоках в колонне отгонки изогексана, объект изобретения не ограничивается таким образом и может расматриваться применительно к колонне отгонки изогептана для переработки С7-потоков.

Как показано на фиг. 1, головной поток 44 можно извлекать для дальнейшей переработки или для использования в качестве топливного газа. Например, головной поток 44 можно отделять для формирования потока отходящего газа, содержащего в основном легкие газы и бутан, и рециркуляционного потока, содержащего C5+ (С5 и выше)-углеводороды, предназначенного для рециркуляции в колонну 40 отгонки изогексана (не показано).

На фиг. 1 показано, что в колонне 40 отгонки изогексана образуется поток 46 верхнего бокового погона с высокой концентрацией нормального пентана, метилбутана и диметилбутанов. В колонне 40 отгонки изогексана также образуется рециркуляционный поток 48 нижнего бокового погона С6, который содержит некоторое количество нормального гексана и монометилпентанов. Поток 46 верхнего бокового погона также может содержать бутан и легкие газы. Относительно более высооктановые углеводороды, нормальный пентан, метилбутан и диметилбутаны, содержащиеся в потоке 46 верхнего бокового погона, можно извлекать из колонны 40 отгонки изогексана любым способом. Предпочтительно поток 46 верхнего бокового погона выходит в виде бокового погона из отдельной колонны 40 отгонки изогексана. В рабочем режиме колонны 40 отгонки изогексана, соответствующем приведенному примеру, границы кипения фракции для потока 46 верхнего бокового погона выше температуры кипения 2,3-диметилбутана и ниже температуры кипения 2-метилпентана. 2,3-диметилбутан характеризуется наиболее высоким октановым числом среди изомеров диметилбутана, а 2-метилпентан имеет относительно низкое октановое число, ниже, чем у 3-метилпентана. С учетом вышесказанного, для достижения максимального октанового числа желательно хорошее расщепление между потоком 48 нижнего бокового погона и потоком 46 верхнего бокового погона. Поскольку 2,3-диметилбутан и 2-метилпентан разделяет лишь узкий диапазон температур кипения, колонну отгонки изогексана конструируют в соответствии с целью достижения максимальной степени указанного разделения. Поток 46 верхнего бокового погона, содержащий нормальный пентан, метилбутан и диметилбутаны, можно дополнительно обрабатывать для удаления легких фракций, включая бутан и легкие газы, которые можно объединять с головным потоком 44 колонны отгонки изогексана. Наиболее желательные изомеризованные продукты, нормальный пентан, метилбутан и диметилбутаны можно отводить в виде потока продуктов, изомеризата, собираемого или используемого при составлении бензиновой смеси.

Углеводороды с относительно более низким октановым числом, включая нормальный гексан, можно извлекать из колонны 40 отгонки изогексана любым способом. Поток 48 нижнего бокового погона можно подавать как рециркуляционный С6-поток, который выходит из отдельной колонны 40 отгонки изогексана. Границы кипения фракции для потока 48 нижнего бокового погона в колонне 40 отгонки изогексана можно устанавливать для осуществления рециркуляции некоторого количества нормального гексана в зону 12 изомеризации. Например, колонна 40 отгонки изогексана может работать при установлении границы кипения фракции на уровне выше температуры кипения циклогексана.

Более тяжелые углеводороды отбирают из колонны 40 отгонки изогексана в виде кубового потока 50 колонны отгонки изогексана. Границы кипения между потоком 48 нижнего бокового погона и кубовым потоком 50 могут обусловливать привнесение существенных долей циклогексана в кубовый поток 50. Кроме того, кубовый поток 50, как правило, будет содержать другие С6-циклоалканы, а также любые С7-циклоалканы. При использовании в качестве сырья для процесса нафты, кипящей во всем диапазоне, тяжелое углеводородное сырье также может содержать С7+-нафту.

Несмотря на то, что колонна 40 отгонки изогексана отображена содержащей два боковых погона, можно использовать альтернативные конструкции. Например, колонна 40 отгонки изогексана могла бы содержать один боковой погон или даже не иметь никаких боковых погонов. Для целей, описанных в настоящем документе, достаточно, чтобы колонна 40 отгонки изогексана производила кубовый поток 50, содержащий циклоалканы.

Как показано, кубовый поток 50 пропускают в зону 16 повышения качества продукта. Кубовый поток 50 можно подвергать теплообмену с тяжелым потоком 38 в теплообменнике 52. Затем кубовый поток 50 направляют в реактор 54 изомеризации. Как показано, зона 16 повышения качества продукта содержит один реактор 54 изомеризации, который содержит катализатор изомеризации. Зона 16 повышения качества продукта не ограничивается указанной конкретной конфигурацией, а может включать схему изомеризации любого типа, которая принимает поток циклоалканов и превращает их или часть их в более высокооктановые циклоалканы, производя тем самым выходящий поток, имеющий более высокое октановое число, чем у кубового потока 50. Двухреакторная система с реактором первой ступени и реактором второй ступени в зоне повышения качества продукта будет представлять собой альтернативный вариант осуществления изобретения. В случае двухреакторной системы используемый катализатор распределен между двумя реакторами по любой разумной схеме размещения. Необязательно проводить реакцию в двух реакторах, но использование двух реакторов привносит в процесс ряд положительных эффектов, как описано выше при упоминании реактора 28 изомеризации.

Цель процесса повышения качества продукта заключается в достижении максимального уровня образования метилциклопентана по сравнению с образованием циклогексана. Вследствие того, что октановое число (RON) метилциклопентана равно 96, тогда как октановое число циклогексана составляет 84 (RON), доведение отношения метилциклопентана к циклогексану до максимального уровня оптимизирует октановое число (RON) изомеризованного кубового потока, т.е. потока 60 продуктов. При низких температурах, благоприятных для изомеризации парафинов, предпочтение отдается образованию низкооктанового циклогексана. При высоких температурах, как, например выше 150°С, например, выше 180°С, как, например, выше 200°С, отдается предпочтение образованию более высокооктанового метилциклопентана. В приведенном варианте осуществления изобретения изомеризация при 205°С сдвигает равновесие данной реакции в сторону благоприятного метилциклопентана в степени, достаточной для возрастания октанового числа потока 60 продуктов на пять пунктов по сравнению с кубовым потоком 50 до изомеризации.

Реактор 54 изомеризации содержит катализатор изомеризации, такой как хлорированный оксид алюминия или аналогичный катализатор, описанный выше. Другим типичным катализатором изомеризации является сульфатированный диоксид циркония или аналогичный катализатор, описанный выше. В определенном варианте осуществления изобретения используют катализатор низкой кислотности. Выбор катализатора основан на стремлении ограничить крекинг при одновременном обеспечении возможности протекания процесса изомеризации циклоалканов при наиболее высокой температуре, при которой возможно достижение максимального отношения метилциклопентана к циклогексану.

Представленный на фиг. 1 процесс изомеризации в зоне 16 улучшения качества продукта включает в себя однопроходную схему потока водорода, хотя такая схема не является обязательной. Как показано, водород 62 смешивают с кубовым потоком 50 в количестве, которое обеспечит отношение водорода к углеводородам, достаточное для преимущественного образования метилциклопентана по сравнению с циклогексаном. В приведенном варианте осуществления изобретения поток 60 продуктов образуется с соотношением циклопентанов к циклогексанам, равным по меньшей мере 6:5, например, по меньшей мере 3:2, например, по меньшей мере 2:1.

Как описано в настоящем документе, предложена установка и способ повышения октанового числа потока, обогащенного циклоалканами. В представленных вариантах осуществления изобретения установка и способ описаны для увеличения отношения циклопентана к циклогексану в кубовом потоке колонны отгона изогексана. Установка и способ, описанные выше, особенно хорошо подходят для образования потока продуктов, который одновременно имеет и низкое содержание ароматических соединений, и высокое октановое число для составления бензиновой смеси.

Несмотря на то, что в предшествующем подробном описании представлен по меньшей мере один типичный вариант осуществления изобретения, следует принимать во внимание, что существует обширное число вариантов. Также следует понимать, что приведенный в качестве примера вариант или варианты осуществления изобретения являются только примерами и не предназначены для ограничения объема, применимости или конфигурации заявленного объекта изобретения каким-либо образом. Скорее, изложенное выше подробное описание обеспечит специалистов в данной области техники удобной картой выполнения технологических операций для воплощения типичного варианта или вариантов осуществления изобретения. Понятно, что можно вносить различные изменения в функцию и схему расположения элементов, описанных в типичном варианте осуществления изобретения, без отступления от объема, изложенного в прилагаемой формуле изобретения.

Конкретные варианты осуществления изобретения

Хотя нижеследующее описывается в сочетании с конкретными вариантами осуществления изобретения, очевидно, что данное описание предназначено для пояснения, а не для ограничения объема предшествующего описания и прилагаемой формулы изобретения.

Первый вариант осуществления изобретения представляет собой способ получения потоков высокооктановых продуктов с низким содержанием ароматических соединений, включающий в себя отгонку изогексана или изогептана от углеводородного потока и формирование потока, обогащенного циклоалканами; а также изомеризацию указанного обогащенного циклоалканами потока в равновесных условиях, благоприятствующих образованию циклопентанов по сравнению с циклогексанами. Вариант осуществления изобретения представляет собой один, любые или все предшествующие варианты осуществления, приведенные в данном параграфе, вплоть до первого варианта осуществления, изложенного в указанном параграфе, в котором изомеризация указанного обогащенного циклоалканами потока включает в себя изомеризацию указанного обогащенного циклоалканами потока в условиях, благоприятствующих образованию метилциклопентанов по сравнению с циклогексанами. Вариант осуществления изобретения представляет собой один, любые или все предшествующие варианты осуществления, приведенные в. данном параграфе, вплоть до первого варианта осуществления, изложенного в указанном параграфе, в котором изомеризация указанного обогащенного циклоалканами потока включает в себя изомеризацию указанного обогащенного циклоалканами потока при температуре по меньшей мере 150°С. Вариант осуществления изобретения представляет собой один, любые или все предшествующие варианты осуществления, приведенные в данном параграфе, вплоть до первого варианта осуществления, изложенного в указанном параграфе, в котором изомеризация указанного обогащенного циклоалканами потока включает в себя изомеризацию указанного обогащенного циклоалканами потока при температуре по меньшей мере 180°С. Вариант осуществления изобретения представляет собой один, любые или все предшествующие варианты осуществления, приведенные в данном параграфе, вплоть до первого варианта осуществления, изложенного в указанном параграфе, в котором изомеризация указанного обогащенного циклоалканами потока включает в себя изомеризацию указанного обогащенного циклоалканами потока при температуре по меньшей мере 200°С. Вариант осуществления изобретения представляет собой один, любые или все предшествующие варианты осуществления, приведенные в данном параграфе, вплоть до первого варианта осуществления, изложенного в указанном параграфе, в котором изомеризация указанного обогащенного циклоалканами потока включает в себя изомеризацию указанного обогащенного циклоалканами потока на металлсодержащем катализаторе, обладающем кислотностью. Вариант осуществления изобретения представляет собой один, любые или все предшествующие варианты осуществления, приведенные в данном параграфе, вплоть до первого варианта осуществления, изложенного в указанном параграфе, в котором изомеризация указанного обогащенного циклоалканами потока включает в себя изомеризацию указанного обогащенного циклоалканами потока на катализаторе, представляющем собой хлорированный оксид алюминия. Вариант осуществления изобретения представляет собой один, любые или все предшествующие варианты осуществления, приведенные в данном параграфе, вплоть до первого варианта осуществления, изложенного в указанном параграфе, в котором изомеризация указанного обогащенного циклоалканами потока включает в себя изомеризацию указанного обогащенного циклоалканами потока на катализаторе, представляющем собой сульфатированный диоксид циркония. Вариант осуществления изобретения представляет собой один, любые или все предшествующие варианты осуществления, приведенные в данном параграфе, вплоть до первого варианта осуществления, изложенного в указанном параграфе, дополнительно включающий изомеризацию потока сырья, содержащего циклические С6-соединения, для формирования выходящего потока изомеризации; и отделение тяжелого потока из указанного выходящего потока изомеризации, при этом указанный тяжелый поток представляет собой указанный углеводородный поток. Вариант осуществления изобретения представляет собой один, любые или все предшествующие варианты осуществления, приведенные в данном параграфе, вплоть до первого варианта осуществления, изложенного в указанном параграфе, в котором изомеризация указанного обогащенного циклоалканами потока в условиях, благоприятствующих образованию циклопентанов по сравнению с циклогексанами, приводит к образованию потока продуктов с октановым числом (RON) по меньшей мере на 5 пунктов выше октанового числа (RON) указанного обогащенного циклоалканами потока.

Второй вариант осуществления изобретения представляет собой способ переработки углеводородов, включающий в себя обеспечение обогащенного циклоалканами потока; превращение первой части циклоалканов в указанном обогащенном циклоалканами потоке в циклопентаны; превращение второй части циклоалканов в указанном обогащенном циклоалканами потоке в циклогексаны; и формирование потока продуктов из указанных циклопентанов и указанных циклогексанов, при этом отношение циклопентанов к циклогексанам составляет по меньшей мере 65. Вариант осуществления изобретения представляет собой один, любые или все предшествующие варианты осуществления, приведенные в данном параграфе, вплоть до второго варианта осуществления, изложенного в указанном параграфе, в котором превращение первой части и превращение второй части включает в себя изомеризацию указанного обогащенного циклоалканами потока в условиях, благоприятствующих образованию циклопентанов по сравнению с циклогексанами. Вариант осуществления изобретения представляет собой один, любые или все предшествующие варианты осуществления, приведенные в данном параграфе, вплоть до второго варианта осуществления, изложенного в указанном параграфе, в котором превращение первой части и превращение второй части включает в себя изомеризацию указанного обогащенного циклоалканами потока в условиях, благоприятствующих образованию метилциклопентанов по сравнению с циклогексанами. Вариант осуществления изобретения представляет собой один, любые или все предшествующие варианты осуществления, приведенные в данном параграфе, вплоть до второго варианта осуществления, изложенного в указанном параграфе, в котором превращение первой части и превращение второй части включает в себя изомеризацию указанного обогащенного циклоалканами потока на катализаторе изомеризации при температуре по меньшей мере 200°С. Вариант осуществления изобретения представляет собой один, любые или все предшествующие варианты осуществления, приведенные в данном параграфе, вплоть до второго варианта осуществления, изложенного в указанном параграфе, в котором обеспечение указанного обогащенного циклоалканами потока включает в себя отгонку изогексана от углеводородного потока с образованием указанного обогащенного циклоалканами потока в виде кубового потока. Вариант осуществления изобретения представляет собой один, любые или все предшествующие варианты осуществления, приведенные в данном параграфе, вплоть до второго варианта осуществления, изложенного в указанном параграфе, в котором обеспечение указанного обогащенного циклоалканами потока включает в себя отгонку изогептана от углеводородного потока с образованием указанного обогащенного циклоалканами потока в виде кубового потока. Вариант осуществления изобретения представляет собой один, любые или все предшествующие варианты осуществления, приведенные в данном параграфе, вплоть до второго варианта осуществления, изложенного в указанном параграфе, дополнительно включающий в себя изомеризацию потока сырья, содержащего циклические С6-соединения, для получения выходящего потока изомеризации; и отделение тяжелого потока из указанного выходящего потока изомеризации; при этом обеспечение указанного обогащенного циклоалканами потока включает в себя отгонку изогексана из указанного тяжелого потока с образованием указанного обогащенного циклоалканами потока в виде кубового потока. Вариант осуществления изобретения представляет собой один, любые или все предшествующие варианты осуществления, приведенные в данном параграфе, вплоть до второго варианта осуществления, изложенного в указанном параграфе, в котором формирование потока продуктов включает в себя формирование потока продуктов из указанных циклопентанов и указанных циклогексанов, при этом отношение циклопентанов к циклогексанам составляет по меньшей мере 21.

Третий вариант осуществления изобретения представляет собой установку для повышения октанового числа обогащенного циклоалканами потока, содержащую зону колонны отгонки изогексана или колонны отгонки изогептана, выполненную с возможностью получения из углеводородного потока обогащенного циклоалканами потока в виде кубового потока; и зону повышения качества продукта, выполненную с возможностью изомеризации указанного обогащенного циклоалканами потока в условиях, благоприятствующих образованию циклопентанов по сравнению с циклогексанами. Вариант осуществления изобретения представляет собой один, любые или все предшествующие варианты осуществления, приведенные в данном параграфе, вплоть до третьего варианта осуществления, изложенного в указанном параграфе, дополнительно содержащего зону изомеризации, выполненную с возможностью изомеризации потока сырья, содержащего циклические С6-соединения, для получения выходящего потока изомеризации; и сепаратор, выполненный с возможностью отделения тяжелого потока из указанного выходящего потока изомеризации, при этом указанный тяжелый поток представляет собой указанный углеводородный поток.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПРОИЗВОДСТВА БЕНЗИНА | 2019 |

|

RU2753530C1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПРОИЗВОДСТВА БЕНЗИНА | 2019 |

|

RU2753968C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ИЗОКОМПОНЕНТОВ БЕНЗИНА | 2006 |

|

RU2307820C1 |

| УСТРОЙСТВО И СПОСОБ ИЗОМЕРИЗАЦИИ БЕНЗОЛСОДЕРЖАЩЕГО СЫРЬЯ | 2011 |

|

RU2540272C2 |

| СПОСОБ ИЗОМЕРИЗАЦИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2364582C2 |

| СПОСОБЫ ИЗОМЕРИЗАЦИИ ПАРАФИНОВ, ИМЕЮЩИХ 5 И 6 АТОМОВ УГЛЕРОДА, С ИЗВЛЕЧЕНИЕМ МЕТИЛЦИКЛОПЕНТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2364583C2 |

| СПОСОБ ИЗОМЕРИЗАЦИИ СЫРЬЯ, СОДЕРЖАЩЕГО ПАРАФИНЫ С ЧИСЛОМ АТОМОВ УГЛЕРОДА ОТ 5 ДО 7, И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2382023C2 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2013 |

|

RU2533810C2 |

| Способ изомеризации легких бензиновых фракций | 2017 |

|

RU2646751C1 |

| СПОСОБЫ И УСТАНОВКИ ДЛЯ ИЗОМЕРИЗАЦИИ УГЛЕВОДОРОДОВ | 2016 |

|

RU2696489C2 |

Предложены способы и установки для получения потоков высокооктановых продуктов с низким содержанием ароматических соединений. Способ включает в себя: изомеризацию потока сырья, содержащего циклические С6-соединения, для получения выходящего потока изомеризации; отделение из указанного выходящего потока изомеризации тяжелого потока, содержащего С4 и более тяжелые углеводороды, и потока, содержащего водород и С3 и более легкокипящие углеводороды; отгонку изогексана или изогептана от указанного тяжелого потока и получение головного потока, содержащего легкие газы и бутан, потока верхнего бокового погона, содержащего нормальный пентан, метилбутан и диметилбутаны, потока нижнего бокового погона, содержащего нормальный гексан и монометилпентаны, и обогащенного циклоалканами потока; и изомеризацию указанного обогащенного циклоалканами потока в равновесных условиях, благоприятствующих образованию циклопентанов по сравнению с циклогексанами, с получением потоков высокооктановых продуктов с низким содержанием ароматических соединений. Предлагаемое изобретение позволяет перерабатывать кубовые потоки колонн отгонки изогексана или изогептана для увеличения в них отношения метилциклопентана к циклогексану, причем без повышения концентраций ароматических соединений. 2 н. и 6 з.п. ф-лы, 1 ил.

1. Способ получения потоков высокооктановых продуктов с низким содержанием ароматических соединений, включающий в себя:

изомеризацию потока сырья, содержащего циклические С6-соединения, для получения выходящего потока изомеризации;

отделение из указанного выходящего потока изомеризации тяжелого потока, содержащего С4 и более тяжелые углеводороды, и потока, содержащего водород и С3 и более легкокипящие углеводороды;

отгонку изогексана или изогептана от указанного тяжелого потока и получение головного потока, содержащего легкие газы и бутан, потока верхнего бокового погона, содержащего нормальный пентан, метилбутан и диметилбутаны, потока нижнего бокового погона, содержащего нормальный гексан и монометилпентаны, и обогащенного циклоалканами потока; и

изомеризацию указанного обогащенного циклоалканами потока в равновесных условиях, благоприятствующих образованию циклопентанов по сравнению с циклогексанами, с получением потоков высокооктановых продуктов с низким содержанием ароматических соединений.

2. Способ по п. 1, в котором изомеризация указанного обогащенного циклоалканами потока включает в себя изомеризацию указанного обогащенного циклоалканами потока в условиях, благоприятствующих образованию метилциклопентанов по сравнению с циклогексанами.

3. Способ по п. 1, в котором изомеризация указанного обогащенного циклоалканами потока включает в себя изомеризацию указанного обогащенного циклоалканами потока при температуре по меньшей мере 150°C.

4. Способ по п. 1, в котором изомеризация указанного обогащенного циклоалканами потока включает в себя изомеризацию указанного обогащенного циклоалканами потока на металлсодержащем катализаторе, обладающем кислотностью.

5. Способ по п. 1, в котором изомеризация указанного обогащенного циклоалканами потока включает в себя изомеризацию указанного обогащенного циклоалканами потока на катализаторе, представляющем собой хлорированный оксид алюминия.

6. Способ по п. 1, в котором изомеризация указанного обогащенного циклоалканами потока включает в себя изомеризацию указанного обогащенного циклоалканами потока на катализаторе, представляющем собой сульфатированный диоксид циркония.

7. Способ по п. 1, в котором изомеризация указанного обогащенного циклоалканами потока в условиях, благоприятствующих образованию циклопентанов по сравнению с циклогексанами, приводит к образованию потока продуктов с октановым числом (RON) по меньшей мере на 5 пунктов выше октанового числа (RON) указанного обогащенного циклоалканами потока.

8. Установка (10) для повышения октанового числа, обогащенного циклоалканами потока (50), содержащая:

зону (12, 14) колонны отгонки изогексана или колонны отгонки изогептана, выполненную с возможностью формирования из углеводородного потока (38), обогащенного циклоалканами потока в виде кубового потока (50);

зону (16) повышения качества продукта, выполненную с возможностью изомеризации указанного обогащенного циклоалканами потока в условиях, благоприятствующих образованию циклопентанов по сравнению с циклогексанами, для повышения октанового числа указанного обогащенного циклоалканами потока;

зону (12) изомеризации, выполненную с возможностью изомеризации потока (20) сырья, содержащего циклические С6-соединения, для получения выходящего потока (30) изомеризации; и

сепаратор (34), выполненный с возможностью отделения тяжелого потока из указанного выходящего потока изомеризации, при этом указанный тяжелый поток представляет собой указанный углеводородный поток.

| СПОСОБ ИЗОМЕРИЗАЦИИ ИСХОДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО БЕНЗОЛ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2374216C1 |

| US 3974061 A, 10.08.1976 | |||

| ВЫСОКОАКТИВНЫЙ КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ И СПОСОБ ИЗОМЕРИЗАЦИИ | 2005 |

|

RU2329099C1 |

Авторы

Даты

2017-02-28—Публикация

2013-11-15—Подача