Изобретение относится к способу изомеризации легких бензиновых фракций с получением высокооктанового компонента бензина и может быть использовано в нефтеперерабатывающей и нефтехимической отраслях промышленности.

Известен способ разделения изопентан-пентан-гексановой фракции в процессе изомеризации, включающий первую ректификационную колонну подготовки сырья - фракции Н.К. - 85°С прямогонного бензина, из которой дистиллятом отводят балластный продукт - фракцию С3-С4, содержащуюся в сырье, боковой погон направляют на превращение пентана и гексана в изомеры в реактор изомеризации, а снизу колонны отводят тяжелую фракцию, при этом продукты изомеризации направляют во вторую ректификационную колонну дебутанизации, откуда сверху колонны отводят бутан, а снизу колонны - изомеризат, содержащий реакционные изомеры, полученные в процессе реакции, который направляют на разделение в третью ректификационную колонну депентанизации, из которой последовательно сверху вниз отводят изопентан, пентановый рецикл и гексановую фракцию, при этом продукты, выводимые сверху и снизу колонны, подвергают смешению, а пентановый рецикл возвращают в реактор изомеризации (Установка изомеризации ОАО «НК Роснефть-Комсомольский нефтеперерабатывающий завод» / Оганесян С.А., Нападовский В.В., Ежов В.В. и др. // Химия и технология топлив и масел. - 2002. - №5. - с. 6-7).

Недостатками данного способа являются:

использование в качестве сырья изомеризации исключительно бензиновой фракции прямогонного происхождения, что ограничивает выработку высокооктанового товарного бензина на нефтеперерабатывающих заводах при наличии вторичных процессов. Бензиновые фракции вторичных процессов с температурами выкипания, аналогичными прямогонной бензиновой фракции, имеют невысокое октановое число на уровне 72 - 76 п.п. по моторному методу, поскольку в них содержится меньше высокооктановых изогексанов (на уровне 5-6 мас.%), чем в продукте изомеризации (до 60 мас.%) с октановым числом 90-94 п.п. по моторному методу. Из-за низкого октанового числа бензиновой фракции Н.К. - 85°С, содержащейся в бензинах вторичных процессов, на нефтеперерабатывающем заводе ограничивается или становится невозможным получение товарного бензина стандарта Евро-5, особенно в случае широкого применения вторичных процессов по выработке бензинов с повышенным содержанием ароматических углеводородов и недостаточным октановым числом;

невозможность раздельного получения изопентана и изогексанов высокой степени чистоты, поскольку для разделения этих продуктов необходимо создание дополнительного блока или целой технологической установки;

подача изопентана, находящегося в сырье в значительных количествах, вместе с остальными сырьевыми компонентами в реактор изомеризации приводит к дополнительному расходу энергии для проведения химического процесса в реакторе изомеризации и пропорциональному увеличению размеров реактора и объема катализатора;

отсутствие гибкости работы технологической схемы, так как по мере дезактивации катализатора в реакторе изомеризации единственным способом интенсификации процесса изомеризации при сохранении производительности является повышение температуры процесса в реакторе изомеризации, что приводит к увеличению выхода газов, снижению отбора целевого продукта и потере четкости разделения в колонне дебутанизации, из-за чего в продукт, отводимый с низа колонны, попадает значительное количество бутана - нежелательной примеси в товарном изомеризате, для которого ограничено давление насыщенных паров;

наличие в исходном сырье низкокипящих компонентов, приводящее к необходимости отвода балластного продукта в виде фракции С3-С4 из первой ректификационной колонны, что повышает капитальные и эксплуатационные затраты на реализацию данного способа.

Известен также способ изомеризации потока сырья, содержащего С5-С6 углеводороды, включающий загрузку водорода и сырья, содержащего, по меньшей мере, нормальные C5-С6 углеводороды, в зону изомеризации и контактирование водорода и сырья с катализатором изомеризации в условиях, способствующих увеличению степени разветвления углеводородов в сырьевом потоке и обеспечивающих образование вытекающего потока из зоны изомеризации, содержащего, по меньшей мере, бутан, нормальный пентан, метилбутан, диметилбутаны, метилпентаны, нормальный гексан и углеводороды, имеющие семь или более углеродных атомов, пропускание вытекающего потока из зоны изомеризации через зону деизогексанизатора с целью разделения на четыре потока: поток, выходящий сверху зоны деизогексанизатора, содержащий, по меньшей мере, бутан; первый боковой поток из зоны деизогексанизатора, содержащий, по меньшей мере, метилбутан и диметилбутаны; второй боковой поток из зоны деизогексанизатора, содержащий, по меньшей мере, метилпентаны и нормальный гексан, и нижний поток из зоны деизогексанизатора, содержащий, по меньшей мере, углеводороды, состоящие из семи или более углеродных атомов, и подачу первого бокового потока из зоны деизогексанизатора в зону отпаривания изомеризата с целью отделения верхнего потока из десорбера изомеризата, содержащего, по меньшей мере, бутан, от потока продукта из зоны отпаривания изомеризата, содержащего метилбутан и диметилбутаны.

Также в данном способе рассматривается использование в качестве сырья смеси бензинов прямогонного и вторичного происхождения, в том числе легкого газового бензина, легкой нефти прямой гонки, конденсатного газойля, легких рафинатов, легкого реформата, легких углеводородов, сжиженных бутанов, а также прямогонных дистиллятов с конечной точкой кипения 77°С, содержащих значительные количества С4-С6 парафинов, а также сырье может содержать низкие концентрации ненасыщенных углеводородов и углеводородов, содержащих более 6 углеродных атомов (Патент на изобретение RU 2364582 С2, МПК С07С5/22, С07С9/16, заявлен 02.03.2006, опубликован 20.08.2009).

Недостатками данного способа являются:

упрощенная схема, в которой отсутствует блок подготовки сырья, поступающего в реактор изомеризации с содержанием сырьевого изопентана, что не позволяет оптимизировать состав сырья, поступающего в реактор изомеризации, и приводит к низкой конверсии процесса в реакторе изомеризации и нерациональному использованию реакционного пространства реактора изомеризации, увеличивающему его размеры и, соответственно, капитальные и эксплуатационные затраты;

равновесное повышенное присутствие в сырье 2,2-диметилбутана при совместной подаче на изомеризацию бензинов прямогонного и вторичного происхождения: в сырье изомеризации прямогонного происхождения содержится незначительное количество изогексанов, являющихся конечным продуктом изомеризации, в частности 2,2-диметилбутана, на уровне 0,4 мас.%, в сырье вторичных процессов его содержание значительно выше и достигает 4,0 мас.%, поскольку 2,2-диметилбутан образуется за счет каталитического и термического превращений углеводородов во вторичных процессах переработки нефти, тормозящее его образование, что существенно снижает скорость реакции изомеризации изогексанов и октановое число товарного продукта;

объединение потоков, отводимых с верха деизогексанизатора и с верха колонны отпаривания изомеризата, приводящее к получению потока, представляющего смесь легких газов, бутана, изопентана и пентана, что не позволяет использовать данный поток в качестве конечного продукта процесса без его предварительного разделения.

Известен также способ гидрогенизации и дециклизации бензола и изомеризации С5-С6-парафинов в сырье, содержащем С5-С6-парафины и по меньшей мере, 1 вес.% бензола, включающий:

подачу сырья без подачи водорода или конденсации к смесителю для удаления воды и, следовательно, осушки сырья, в результате чего получают высушенное сырье, содержащее менее 0,5 вес.% воды;

разделение осушенного сырья на первую и вторую части;

объединение первой части осушенного сырья с обогащенным водородом газовым потоком, в результате чего образуется объединенное сырье;

подачу объединенного сырья при температуре от 38 до 232°С в зону гидрогенизации, где объединенное сырье контактирует с катализатором гидрогенизации в условиях гидрогенизации, в результате чего происходит насыщение бензола и образуется поток, выходящий из зоны гидрогенизации при температуре в пределах от 149 до 288°С, содержащий менее 1,5 вес.% бензола;

довод температуры потока из зоны гидрогенизации в пределы от 104 до 204°С с помощью, по крайней мере, быстрого охлаждения потока из зоны гидрогенизации посредством смешения потока из зоны гидрогенизации со второй частью осушенного сырья;

подачу по крайней мере части потока из зоны гидрогенизации в зону изомеризации и контактирование этого сырья с катализатором изомеризации в условиях изомеризации и декциклизации для изомеризации С5-С6 - парафинов и дециклизации бензола;

выделение продукта изомеризации из зоны изомеризации.

(Патент на изобретение RU 2540272 С2, МПК С07С5/10, С07С5/27, С07С5/13, С07С9/16, заявлен 15.03.2011, опубликован 10.02.2015).

Недостатками данного способа являются:

гидрогенизация части исходного сырья, что приводит к отрицательно влияющему повышению температуры в зоне изомеризации из-за поступления в зону изомеризации бензола второй части исходного сырья;

обеспечение регулирования содержания бензола в продукте, поступающем в зону изомеризации, за счет формирования соотношения первой очищенной и второй неочищенной частей исходного сырья, что приводит к существенному изменению масс основных технологических потоков и технологических режимов работы аппаратов при колебании содержания бензола в сырье;

экономическая нецелесообразность гидрогенизации бензола при давлении 1400-4800 кПа и температуре 149-288°С и низкой требуемой при его высокой концентрации в сырье (до 25 вес.%) концентрации бензола в гидрогенизате (менее 2 вес.%), поскольку такое количество бензола (до 23 вес.%) значительно дешевле извлекать фракционированием при давлении порядка 150 кПа и температуре 100-110°С.

Наиболее близким к заявляемому изобретению является способ изомеризации легких бензиновых фракций, состоящий из подготовки прямогонной и вторичной бензиновых фракций на изомеризацию, с последующим выделением сырьевого изопентана в первой ректификационной колонне - деизопентанизаторе, подачу его на изомеризацию в реактор изомеризации с последующим выделением газов и рефлюкса во второй ректификационной колонне - дебутанизаторе, с низа которого стабильный изомеризат направляют последовательно на разделение в третью ректификационную колонну для извлечения раздельно изопентана и пентана и в четвертую ректификационную колонну для извлечения раздельно изогексанов и гексана, боковые погоны третьей и четвертой ректификационных колонн, содержащие соответственно пентан и гексан, рециркулируют на изомеризацию в реактор изомеризации, при этом в качестве сырья используют прямогонную и вторичную бензиновые фракции 40÷75…85°C, подготовку и подачу на изомеризацию прямогонной бензиновой фракции 40÷75…85°C осуществляют отдельно от бензиновой фракции 40÷75…85°C вторичных процессов переработки нефти, причем бензиновую фракцию 40÷75…85°C вторичных процессов подают во вторую или третью ректификационную колонну (Патент на изобретение RU 2533810 С2, МПК С07С5/22, С07С5/13, С07С9/16, заявлен 05.03.2013, опубликован 20.11.2014).

Недостатками данного способа являются:

ограничения на возможность использования в качестве сырья ресурсов вторичных бензиновых фракций, содержащих значительное количество бензола;

предварительная очистка вторичных бензиновых фракций от бензола до уровня, например 0,5 мас.% за счет дорогостоящего четкого фракционирования соответствующих фракций, что увеличивает как стоимость исходного сырья, так и конечного вырабатываемого изомеризата.

Спецификой процесса изомеризации является то, что с позиций термодинамики обеспечение высокой глубины изомеризации нормальных парафиновых углеводородов требует реализации процесса при низких температурах, тогда как для увеличения скорости реакций изомеризации и, соответственно, размеров реакторов необходимо повышение температуры. Поскольку катализаторы изомеризации способствуют проведению реакций гидрирования углеводородов, а процесс изомеризации для снижения коксуемости катализаторов реализуют в среде водородсодержащего газа, при наличии в сырье изомеризации бензола происходит его гидрирование. Теплота реакции гидрирования бензола (375 кДж/моль) почти в 50 раз больше теплоты реакций изомеризации нормальных парафинов (6-8 кДж/моль), поэтому наличие в сырье изомеризации 2 мас.% бензола приведет к удвоенному разогреву реакционной смеси в реакторе, что снизит селективность процесса изомеризации.

При создании изобретения ставилась задача разработать способ изомеризации легких бензиновых фракций с увеличением выхода изомеризата за счет перевода процесса изомеризации из адиабатического в квазиизотермический режим с одновременным расширением сырьевых ресурсов за счет использования бензолсодержащих бензиновых фракций и увеличением числа степеней свободы при формировании квазиизотермического режима.

Решение поставленной задачи достигается за счет того, что в способе изомеризации легких бензиновых фракций, включающем подготовку сырья в виде прямогонной и вторичной бензиновых фракций, изомеризацию нормальных парафинов этих фракций в реакторном блоке изомеризации в присутствии водородсодержащего газа, сепарацию водородсодержащего газа от реакционной смеси после реакторного блока изомеризации, смешение полученного изомеризата с подготовленным легким риформатом вторичных бензиновых фракций, последующее разделение этой смеси в системе ректификационных колонн с последовательным извлечением фракции С1-С4 - из колонны стабилизации, изопентана - из колонны-деизопентанизатора, изогексана и тяжелой фракции С7 и выше - из колонны-деизогексанизатора и выводом из последних двух колонн в виде боковых погонов, соответственно, нормальных пентана и гексана, возвращаемых в реакторный блок изомеризации, подготовленное сырье, поступающее в реакторный блок изомеризации, допускает содержание бензола до 5 % масс. за счет его вовлечения в составе вторичной бензиновой фракции, гидрируемого в реакторном блоке изомеризации в присутствии водородсодержащего газа на катализаторе до циклогексана с выделением теплоты реакции, компенсируемой дополнительным теплосъемом от реакционной смеси с помощью хладагента, расчетное количество которого определяют следующим соотношением:

GXA=GF·CB·qR/(cXA·(tR-tXA)),

где GXA - расход хладагента, кг/ч;

GF - расход подготовленного легкого риформата вторичных бензиновых фракций, кг/ч;

CB - концентрация бензола в подготовленном легком риформате вторичных бензиновых фракций, весовые доли;

qR - теплота реакции гидрирования бензола, кДж/кг;

cXA - теплоемкость хладагента, кДж/(кг·°С);

tR - регламентная температура в реакторе изомеризации, °С;

tXA - температура хладагента, °С.

Использование расчетного количества хладагента позволяет полностью отводить из реакционной смеси то количество тепла, которое выделяется при гидрировании бензола, вводимого с подготовленным сырьем в реактор изомеризации, переводя процесс изомеризации в квазиизотермический. Уровень квазиизотермичности определяется конкретным способом реализуемого теплосъема.

Целесообразно включение в состав реакторного блока изомеризации каскада из по крайней мере двух реакторов изомеризации, что позволит в каждом из них поддерживать оптимальный температурный режим процесса изомеризации с учетом специфики и кинетики реакций, а также использовать разные катализаторы для интенсификации отдельных реакций.

Целесообразно в качестве хладагента в реакторном блоке изомеризации использовать изомеризат после сепарации водородсодержащего газа, обеспечивая рекуперативный теплообмен с реакционной смесью в выносных теплообменниках между ступенями каскада реакторов изомеризации. При этом за счет теплоты гидрирования бензола реакционная смесь на выходе из первого реактора изомеризации каскада реакторов будет иметь температуру несколько большую, чем регламентная температура в реакторе изомеризации tR, после прохождения реакционной смеси через выносной рекуперативный теплообменник ее температура станет меньше регламентной температуры в реакторе изомеризации tR, а на выходе из второго реактора изомеризации каскада реакторов температура реакционной смеси снова повысится до значения регламентной температуры в реакторе изомеризации tR.

Целесообразно в качестве хладагента в реакторном блоке изомеризации использовать квенчинг с вводом в реактор изомеризации дополнительного водородсодержащего газа, температура которого tXA ниже, чем регламентная температура в реакторе изомеризации tR. При этом за счет теплоты гидрирования бензола во время прохождения дополнительного водородсодержащего газа через реактор изомеризации посредством смешения с реакционной смесью обеспечивается нагрев дополнительного водородсодержащего газа до регламентной температуры в реакторе изомеризации tR.

Целесообразно также в качестве хладагента в реакторном блоке изомеризации использовать дробный ввод в реактор изомеризации подогретой и частично испаренной газосырьевой смеси подготовленного сырья и водородсодержащего газа в различных точках по высоте слоя катализатора. В этом случае газосырьевая смесь имеет температуру меньше регламентной температуры в реакторе изомеризации tR. Первая часть газосырьевой смеси вводится в реактор изомеризации, нормальные парафины прямогонной и вторичной бензиновых фракций подвергаются изомеризации, и за счет теплоты реакции гидрирования примеси бензола температура поднимается несколько выше регламентной температуры в реакторе изомеризации tR. Затем за счет теплообмена посредством смешения перегретой реакционной смеси с недогретой следующей частью газосырьевой смеси, вводимой в слой катализатора ниже уровня ввода первой части газосырьевой смеси в верхнюю часть реактора изомеризации, температура реакционной смеси снижается, а вышеописанный процесс повторяется по мере ввода очередной части газосырьевой смеси в нижележащие слои катализатора.

Целесообразно в подготовленном сырье, поступающем в реакторный блок изомеризации, допускать содержание бензола до 10 мас.% за счет его вовлечения в составе вторичной бензиновой фракции при введении в реакторный блок изомеризации дополнительного реактора с преимущественным гидрированием бензола, что нейтрализует отрицательное влияние совместного протекания реакций гидрирования и изомеризации на процесс изомеризации нормальных парафинов при концентрации бензола в подготовленном сырье более 5 мас.%. Образующийся при гидрировании бензола циклогексан имеет октановое число (77), соизмеримое, например, с октановым числом 2-метилпентана (73).

Целесообразно в качестве вторичной бензиновой фракции использовать бензиновые фракции каталитического риформинга, каталитического крекинга, висбрекинга и других технологических установок топливного производства или их смеси, что расширяет сырьевую базу процесса изомеризации бензиновых фракций.

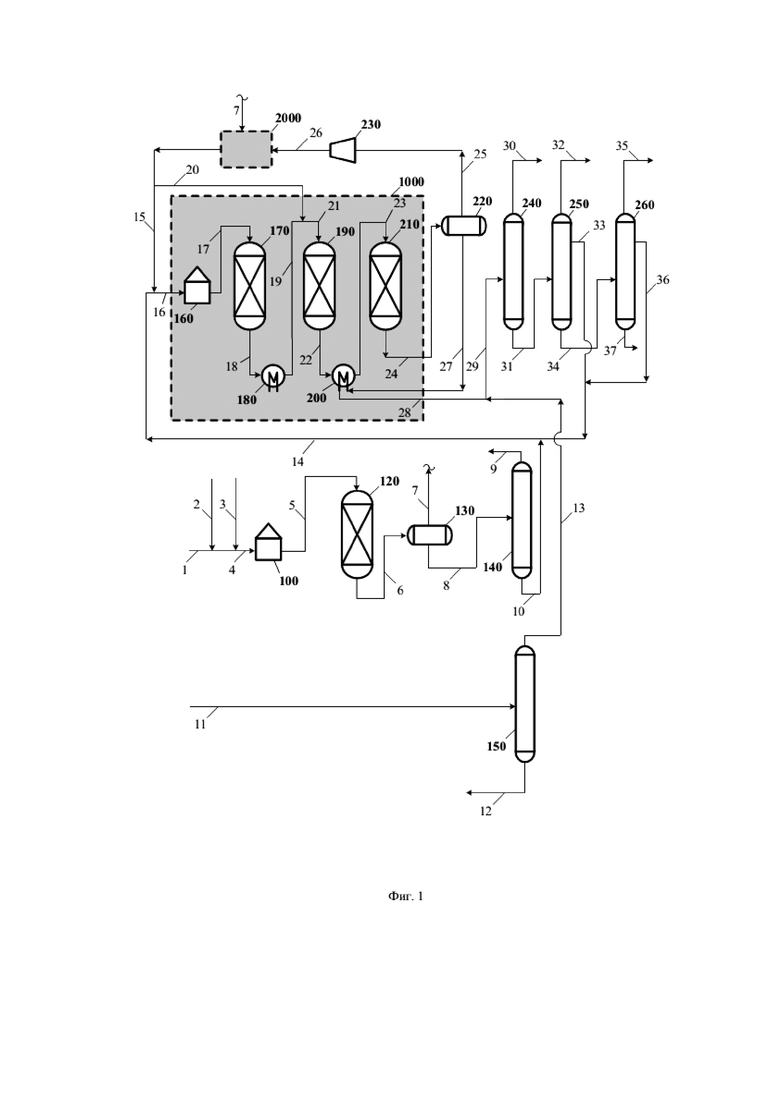

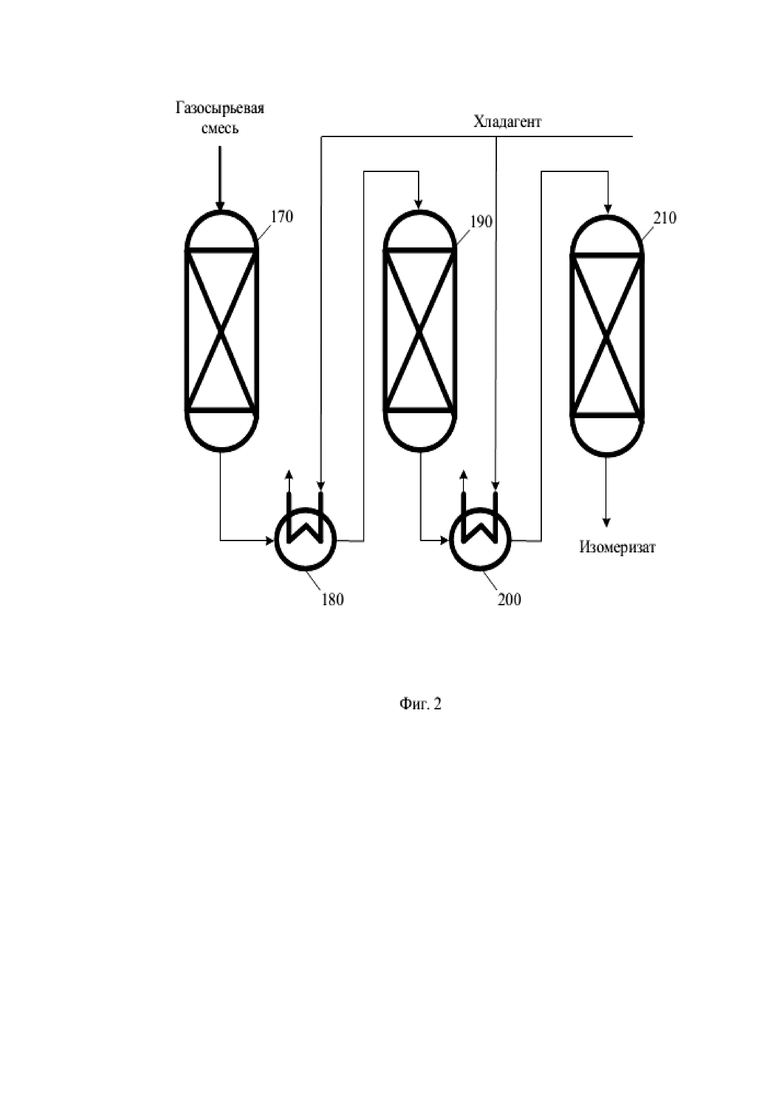

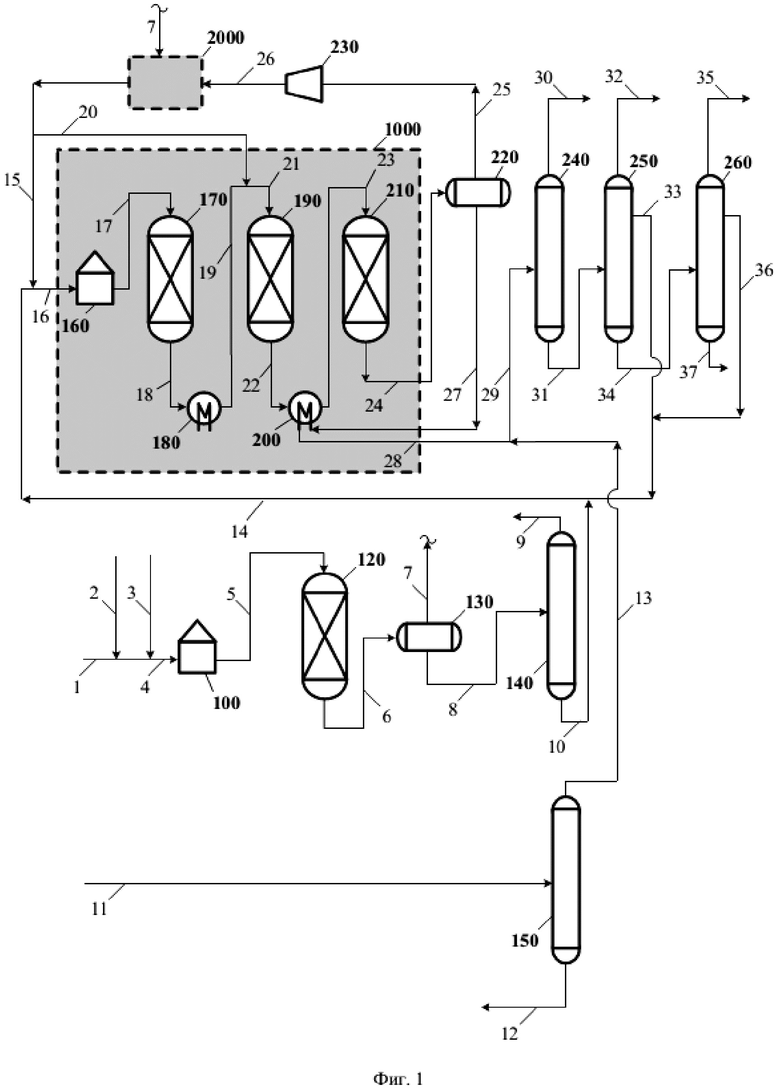

Заявляемое изобретение иллюстрируется фигурой 1, где приведена принципиальная схема установки изомеризации легких бензиновых фракций согласно предлагаемому способу изомеризации легких бензиновых фракций, а также фигурами 2-7, раскрывающими сущность реализации квазиизотермического режима работы реакторов изомеризации за счет расчетного количества хладагента, что позволяет полностью отводить из реакционной смеси то количество тепла, которое выделяется при гидрировании бензола.

Принципиальная схема установки изомеризации легких бензиновых фракций на фигуре 1 включает следующие позиции:

100, 160 - трубчатая печь;

120 - реактор гидроочистки;

130, 220 - сепаратор;

140, 240 - колонна стабилизации;

150 - колонна фракционирования стабильного катализата;

170, 190, 210 - реактор изомеризации;

180, 200 - теплообменник;

230 - компрессор;

250 - колонна-деизопентанизатор;

260 - колонна-деизогексанизатор;

1000 - реакторный блок изомеризации;

2000 - блок очистки водородсодержащего газа (ВСГ);

1-37 - трубопровод.

Заявляемый способ изомеризации легких бензиновых фракций в соответствии с принципиальной схемой установки изомеризации легких бензиновых фракций, приведенной на фигуре 1, осуществляется следующим образом. В качестве основного сырья установки изомеризации легких бензиновых фракций используется прямогонная бензиновая фракция Н.К. - 82°С, поступающая по трубопроводу 1 с установки получения моторных топлив (не показана). Эта фракция объединяется с пентан-гексановой или пентановой фракцией, поступающей по трубопроводу 2, формируя для подготовки сырья объединенный поток прямогонных углеводородных фракций. Объединенный поток прямогонных углеводородных фракций смешивается с ВСГ, поступающим по трубопроводу 3. Образовавшаяся газосырьевая смесь по трубопроводу 4 поступает в трубчатую печь 100, откуда после нагревания и частичного испарения газосырьевая смесь проходит по трубопроводу 5 через реактор гидроочистки 120, где во время контакта с неподвижным слоем катализатора при температуре 280-320°С и давлении 3,0 МПа с кратностью циркуляции ВСГ 80-120 нм3/м3 осуществляется удаление серо- и азотсодержащих соединений, а также насыщение непредельных углеводородов. Полученный в реакторе гидроочистки 120 гидрогенизат по трубопроводу 6 направляется в сепаратор 130 для отделения ВСГ с нежелательными удаленными примесями, который далее по трубопроводу 7 отводится на блок очистки ВСГ 2000. Дегазированный в сепараторе 130 гидрогенизат по трубопроводу 8 поступает в колонну стабилизации 140 для удаления путем ректификационного разделения газообразных продуктов реакции в виде фракции С1-С4, которая с верха колонны стабилизации 140 отводится по трубопроводу 9 на установку газофракционирования или в топливную сеть.

Подготовленный стабильный гидрогенизат с низа колонны стабилизации 140 по трубопроводу 10 объединяется с нормальным пентаном, поступающим по трубопроводу 33, и нормальным гексаном, поступающим по трубопроводу 36, которые выводятся боковыми погонами из колонны-деизопентанизатора 250 и колонны-деизогексанизатора 260 соответственно. Образовавшееся в результате смешения трех потоков подготовленное сырье по трубопроводу 14 смешивается с ВСГ, направляемым с блока очистки ВСГ 2000 по трубопроводу 15, и поступает в реакторный блок изомеризации 1000.

Реакторный блок изомеризации 1000 включает трубчатую печь 160, последовательно соединенные реакторы изомеризации 170, 190 и 210 и теплообменники 180 и 200. Газосырьевая смесь, представляющая собой подготовленное сырье и водородсодержащий газ, подается по трубопроводу 16 в трубчатую печь 160 для нагрева и частичного испарения и далее по трубопроводу 17 поступает в первый по ходу потока реактор изомеризации 170, в котором одновременно с частичной изомеризацией нормальных парафинов (в первую очередь с большей молекулярной массой) содержащийся в сырье бензол гидрируется на катализаторе до циклогексана при температуре 280-320°С, давлении 3,0 МПа и кратности циркуляции ВСГ 80-120 нм3/м3 с выделением теплоты реакции, отводимой из процесса с помощью дополнительного теплосъема от реакционной смеси посредством пропускания поступающей по трубопроводу 18 реакционной смеси через теплообменник 180. В качестве хладагента теплообменника 180 могут быть использованы воздух, вода системы оборотного водоснабжения завода, холодный технологический поток, требующий подогрева. После теплообменника 180 частично охлажденная реакционная смесь по трубопроводу 19 объединяется с дополнительным ВСГ, который поступает по трубопроводу 20 из блока очистки ВСГ 2000, и по трубопроводу 21 подается во второй реактор изомеризации 190. Во втором реакторе изомеризации при температуре 130-160°С и давлении 2,8-2,9 МПа с кратностью циркуляции ВСГ 500-550 нм3/м3 и мольным соотношением водород:сырье 2,0-2,5:1 осуществляется изомеризация с превращением основной части углеводородов нормального строения в углеводороды с разветвленной цепью, после чего также осуществляется дополнительный теплосъем от реакционной смеси посредством пропускания поступающей по трубопроводу 22 реакционной смеси через теплообменник 200. Частично охлажденная реакционная смесь далее по трубопроводу 23 направляется в третий реактор изомеризации 210 для реализации заключительной стадии изомеризации - получения изомеров наиболее низкомолекулярных парафиновых углеводородов, протекающей при температуре 140-180°С и давлении 2,8-2,9 МПа с кратностью циркуляции ВСГ 500-550 нм3/м3 и мольным соотношением водород:сырье 2,0-2,5:1.

Выходящий из третьего реактора изомеризации 210 изомеризат по трубопроводу 24 поступает в сепаратор 220 для удаления ВСГ, отводимого по трубопроводу 25 на компрессор 230, и далее сжатый ВСГ по трубопроводу 26 поступает на блок очистки ВСГ 2000. Очищенный от ВСГ в сепараторе 220 изомеризат подается по трубопроводу 27 в теплообменник 200 для съема тепла реакционной смеси, выходящей из второго реактора изомеризации 190 по трубопроводу 22. Из теплообменника 200 нагретый изомеризат по трубопроводу 28 поступает на смешение с подготовленным легким риформатом вторичных бензиновых фракций, поступающим по трубопроводу 13 с верха колонны фракционирования стабильного катализата 150 в качестве еще одной части подготовленного сырья, образующегося после разделения стабильного катализата, поступающего на установку изомеризации легких бензиновых фракций по трубопроводу 11 в колонну фракционирования стабильного катализата 150. С низа колонны фракционирования стабильного катализата 150 по трубопроводу 12 отводится тяжелый риформат, который далее используется в качестве компонента моторного топлива.

Смесь охлажденного изомеризата и легкого риформата вторичных бензиновых фракций по трубопроводу 29 поступает в колонну стабилизации 240, с верха которой фракция С1-С4 отводится по трубопроводу 30 на установку газофракционирования (не показана). Стабильный продукт из куба колонны стабилизации 240 по трубопроводу 31 направляется в колонну-деизопентанизатор 250, из которой сверху по трубопроводу 32 выводят изопентан в качестве товарного продукта, боковым погоном по трубопроводу 33 выводят нормальный пентан, возвращаемый на рецикл, а снизу по трубопроводу 34 выводят фракцию С6 и выше для ее дальнейшего разделения в колонне-деизогексанизаторе 260. Из колонны-деизогексанизатора сверху 260 по трубопроводу 35 выводят изогексан в качестве товарного продукта, боковым погоном по трубопроводу 36 выводят нормальный гексан, возвращаемый на рецикл, а снизу по трубопроводу 37 выводят фракцию С7 и выше, используемую далее в качестве компонента моторного топлива.

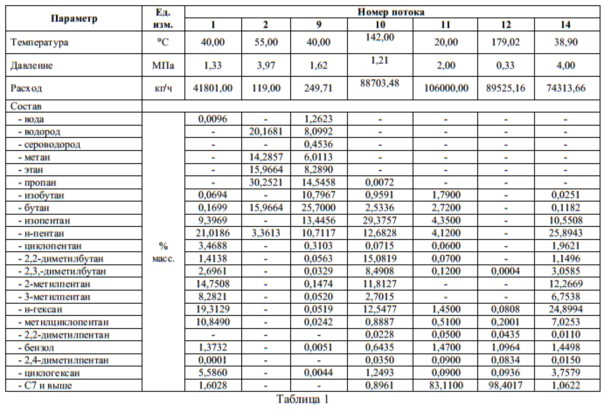

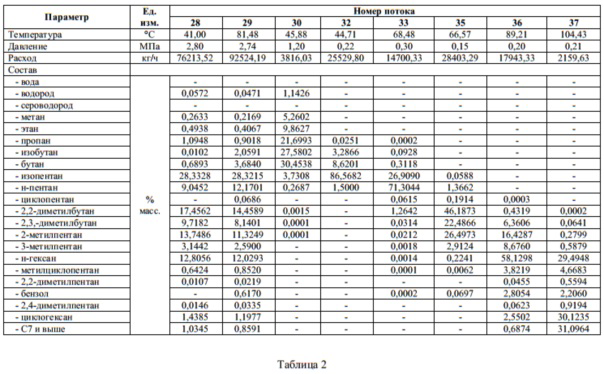

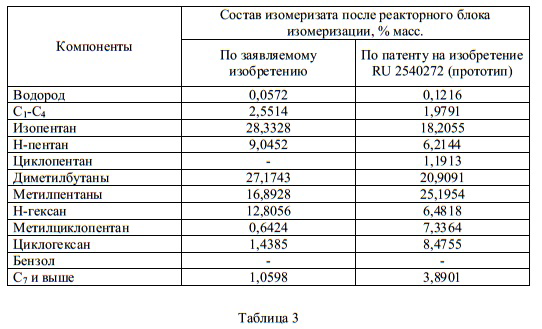

Для данной принципиальной схемы установки изомеризации легких бензиновых фракций были рассчитаны основные аппараты при условии использования в качестве исходного сырья 74,3 т/ч прямогонного бензина, содержащего 1,45 мас.% бензола, и 106 т/ч бензина вторичных процессов, содержащего 1,47 мас.% бензол. Характеристики основных потоков на входе и выходе из аппаратов, промаркированных по номерам соответствующих трубопроводов, приведены в таблицах 1 и 2. Расчеты, в частности показали, что если на входе в реакторный блок изомеризации содержание бензола в сырье (поток трубопровода 14) составляет 1,45 мас.%, то в изомеризате после сепарации водородсодержащего газа в сепараторе 220 бензол практически отсутствует (поток трубопровода 28). Таким образом, согласно заявляемому изобретению содержание изопарафинов в изомеризате составит 72,5 % масс., при этом согласно прототипу (патент на изобретение RU 2540272) в изомеризате обеспечивается содержание только 64,3099 мас.% изопарафинов (таблица 3).

Ниже детально рассматриваются способы реализации квазиизотермического режима работы реакторов изомеризации за счет расчетного количества хладагента.

На фигуре 2 показан каскад из трех реакторов изомеризации, с подачей подогретой и частично испаренной газосырьевой смеси подготовленного сырья и водородсодержащего газа в первый реактор 170 и отводом изомеризата из последнего реактора изомеризации 210. Отвод из реакционной смеси того количества тепла, которое выделяется при гидрировании бензола, вводимого с подготовленным сырьем в реакторный блок изомеризации, обеспечивается двумя теплообменниками 180 и 200, размещенными соответственно между первым 170 и вторым 190 реакторами изомеризации и вторым 190 и третьим 210 реакторами изомеризации. В качестве хладагента для теплообменников, работающих по принципу «теплопередача через стенку», могут быть использованы воздух, вода системы оборотного водоснабжения завода, холодный технологический поток, требующий подогрева. При необходимости, вместо одного теплообменника (например, при большой поверхности теплопередачи) может использоваться блок из двух и более теплообменных аппаратов, соединенных последовательно или параллельно, в которых применены различные хладагенты.

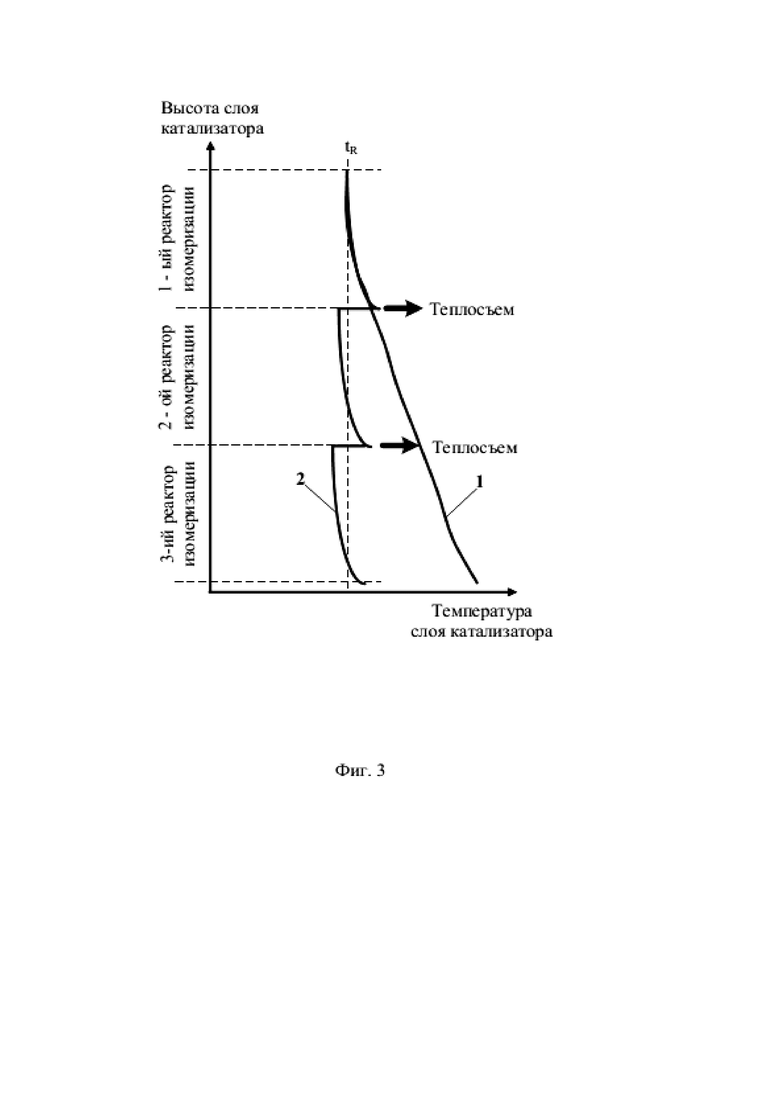

На фигуре 3 показан качественный характер изменения температуры слоя катализатора по высоте слоя катализатора для каскада из трех реакторов изомеризации при адиабатическом режиме работы реакторов изомеризации в случае отсутствия теплосъема от реакционной смеси между реакторами изомеризации (кривая 1) и при квазиизотермическом режиме работы реакторов при наличии теплосъема (кривая 2). Расчетный межреакторный теплосъем формирует пилообразную температурную кривую квазиизотермического режима (кривая 2) с незначительными отклонениями от расчетной оптимальной регламентной температуры в реакторе изомеризации tR, обеспечивающей максимальный выход изомеризата.

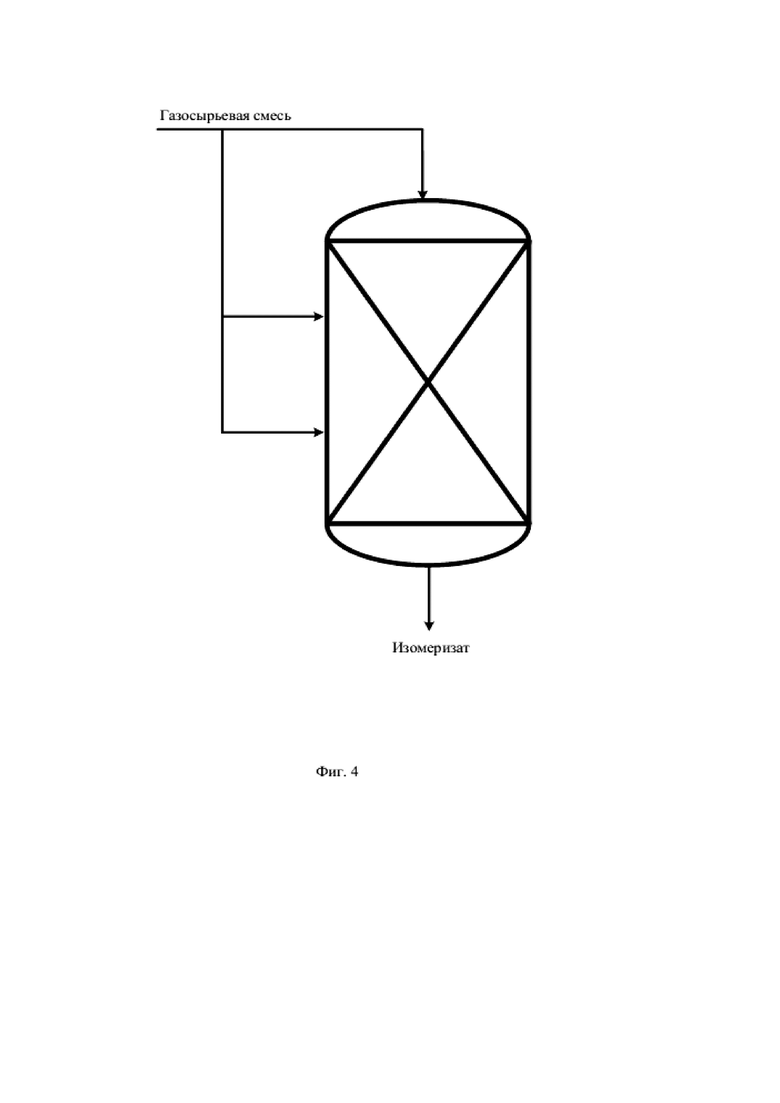

На фигуре 4 показан реактор изомеризации с дробным вводом в реактор изомеризации подогретой и частично испаренной газосырьевой смеси, представляющей собой подготовленное сырье и водородсодержащий газ, в различных точках по высоте слоя катализатора. В этом случае газосырьевая смесь имеет температуру несколько меньшую регламентной температуры в реакторе изомеризации tR. Первая часть газосырьевой смеси вводится в реактор изомеризации сверху, подвергается изомеризации и за счет теплоты реакции гидрирования примеси бензола температура поднимается несколько выше регламентной температуры в реакторе изомеризации tR, затем за счет теплообмена посредством смешения перегретой реакционной смеси с недогретой следующей частью газосырьевой смеси, вводимой в слой катализатора ниже уровня ввода первой части газосырьевой смеси в верхнюю часть реактора изомеризации, температура реакционной смеси снижается, а вышеописанный процесс повторяется по мере ввода очередной части газосырьевой смеси в нижележащие слои катализатора. В данной ситуации хладагентом является сама подогретая и частично испаренная газосырьевая смесь подготовленного сырья и водородсодержащего газа.

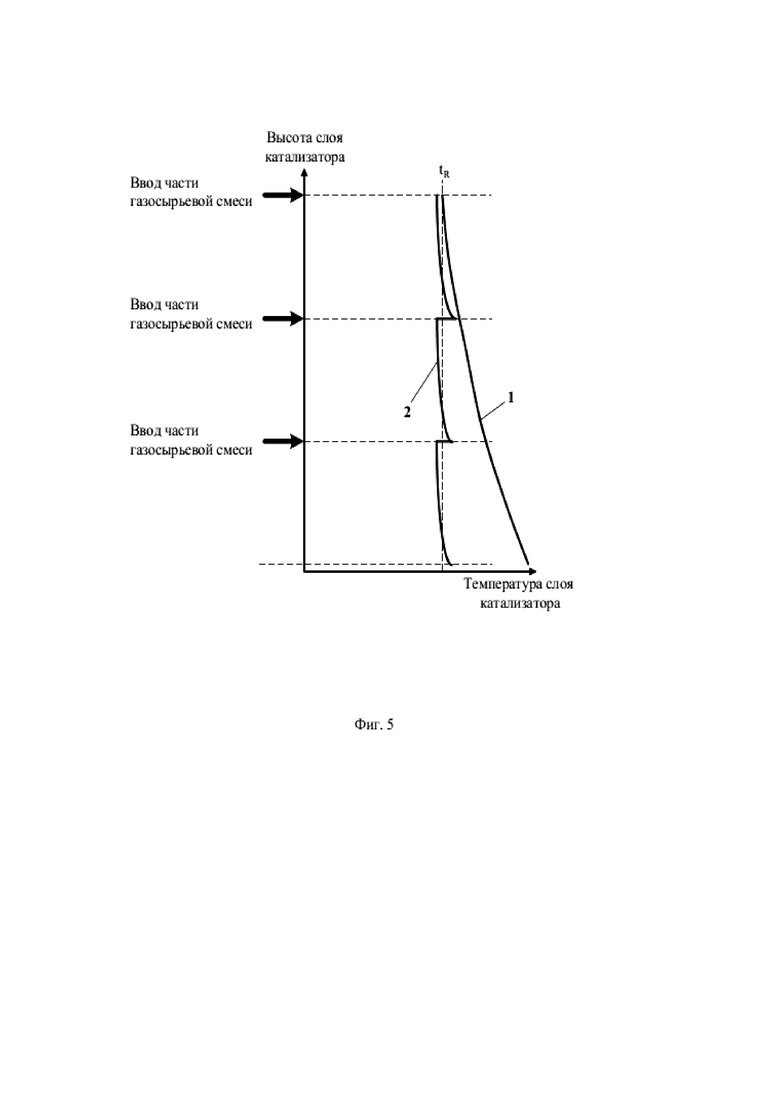

На фигуре 5 показан качественный характер изменения температуры слоя катализатора по высоте слоя катализатора при адиабатическом режиме работы реактора изомеризации с единичным вводом подогретой и частично испаренной газосырьевой смеси, представляющей собой подготовленное сырье и водородсодержащий газ, наверх реактора (кривая 1) и при дробном вводе подогретой и частично испаренной газосырьевой смеси, обеспечивающем квазиизотермический режим работы реакторов изомеризации при наличии теплосъема (кривая 2). Расчетный теплосъем при дробном вводе газосырьевой смеси формирует пилообразную температурную кривую квазиизотермического режима (кривая 2) с незначительными отклонениями от расчетной оптимальной регламентной температуры в реакторе изомеризации tR. Для второго и последующих реакторов изомеризации каскада аппаратов аналогичное решение получается при дробном вводе реакционной смеси в реактор изомеризации.

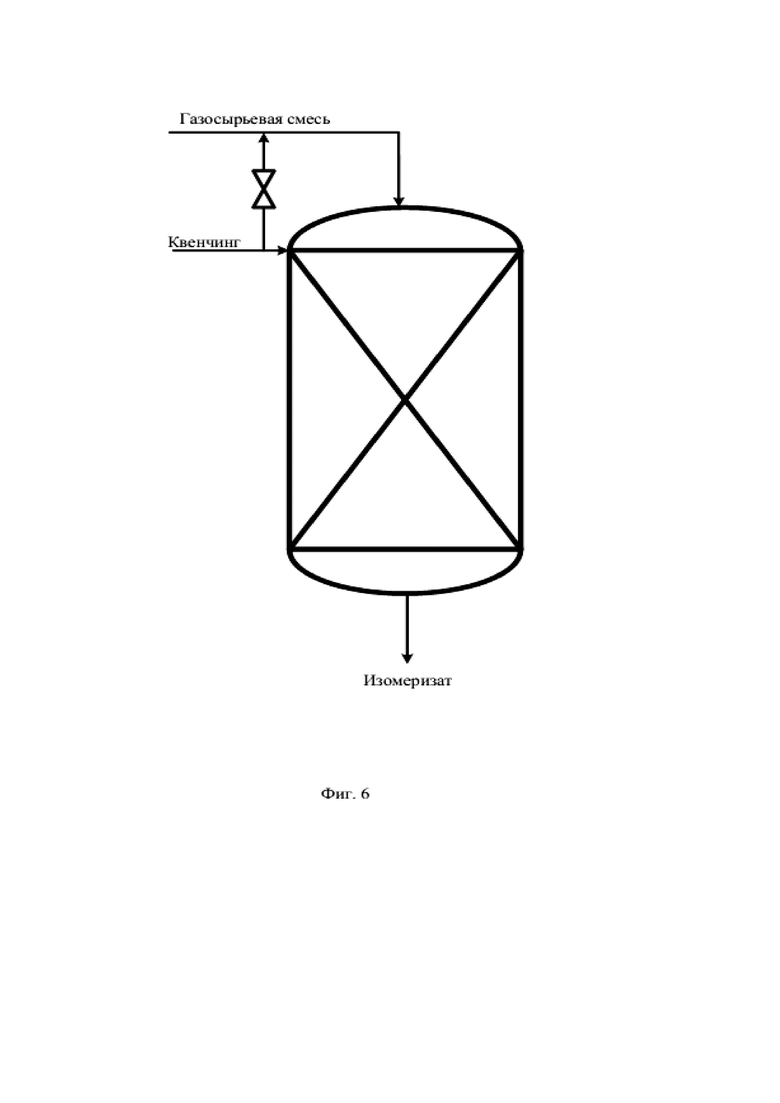

На фигуре 6 показан реактор изомеризации, в котором в качестве хладагента, отводящего из реакционной смеси то количество тепла, которое выделяется при гидрировании бензола, используют квенчинг с вводом в реактор изомеризации и/или газосырьевую смесь дополнительного водородсодержащего газа с более низкой температурой tXA, чем регламентная температура в реакторе изомеризации tR. При этом за счет теплоты гидрирования бензола во время прохождения водородсодержащего газа через реактор изомеризации посредством смешения обеспечивается нагрев водородсодержащего газа до температуры близкой к регламентной температуре в реакторе изомеризации tR.

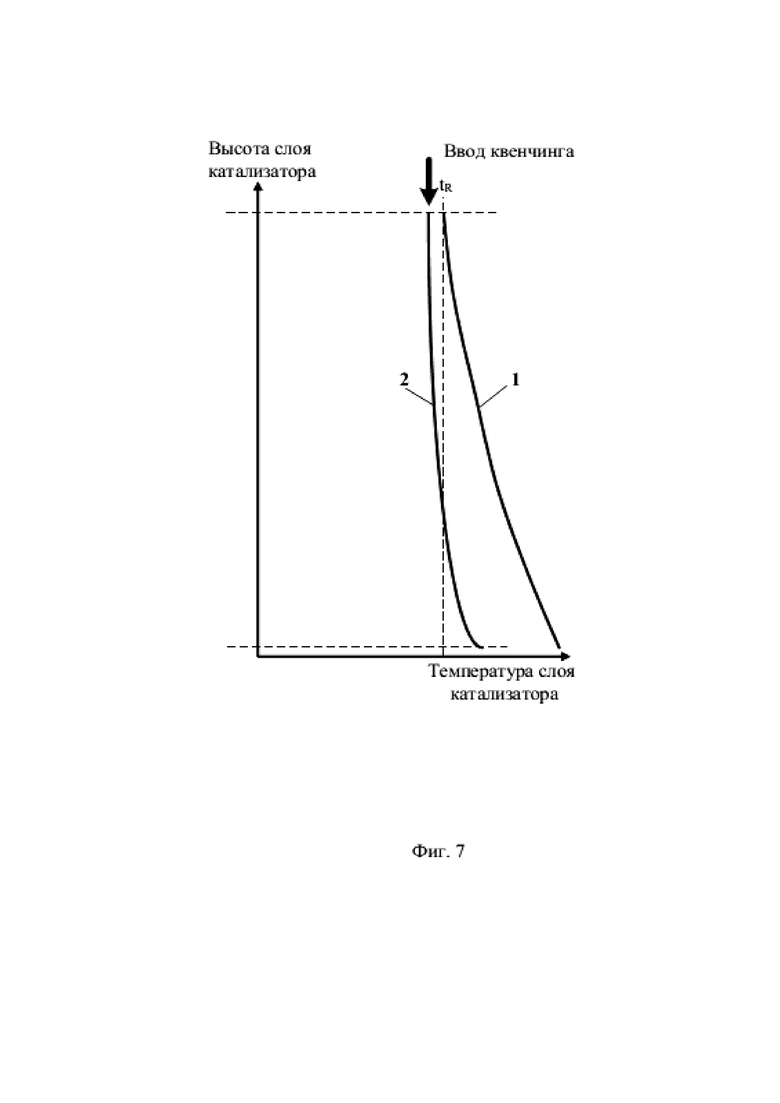

На фигуре 7 показан качественный характер изменения температуры слоя катализатора по высоте слоя катализатора при адиабатическом режиме работы реактора изомеризации с вводом подогретой и частично испаренной газосырьевой смеси подготовленного сырья и водородсодержащего газа наверх реактора изомеризации (кривая 1) и при вводе дополнительного водородсодержащего газа, обеспечивающего квазиизотермический режим работы реакторов изомеризации при наличии теплосъема, (кривая 2).

Таким образом, рассмотренные варианты компенсации теплоты реакции гидрирования бензола за счет его принудительного теплосъема хладагентами приводят к большему числу степеней свободы при формировании квазиизотермического режима:

- хладагент - газосырьевая смесь/реакционная смесь (дробный ввод);

- хладагент - водородсодержащий газ (квенчинг);

- хладагент - воздух (теплообменник-холодильник);

- хладагент - вода (теплообменник-холодильник);

- хладагент - технологический поток (рекуперативный теплообменник).

Кроме того, для конкретного производства при оптимизации энергозатрат можно комбинировать рассмотренные способы теплосъема, например совместный квенчинг и использование рекуперативного теплообменника. Большое число степеней свободы при формировании квазиизотермического режима позволяет устойчиво реализовывать процесс изомеризации при изменении концентрации бензола в сырье процесса, варьируя расходы хладагента и способы создания теплосъема теплоты реакции гидрирования бензола из реакционной смеси.

Таким образом, заявляемое изобретение решает поставленную задачу увеличения выхода изомеризата за счет перевода процесса изомеризации из адиабатического в квазиизотермический режим, расширения сырьевых ресурсов за счет использования бензолсодержащих бензиновых фракций и увеличения числа степеней свободы при формировании квазиизотермического режима.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения бензиновых фракций в процессе изомеризации | 2018 |

|

RU2680377C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2013 |

|

RU2533810C2 |

| Способ гидрооблагораживания дизельного топлива | 2019 |

|

RU2729791C1 |

| СПОСОБ И УСТАНОВКА ИЗОМЕРИЗАЦИИ С-С УГЛЕВОДОРОДОВ С ПОДАЧЕЙ ОЧИЩЕННОГО ЦИРКУЛИРУЮЩЕГО ПОТОКА ВОДОРОДА | 2013 |

|

RU2540404C1 |

| НЕФТЕХИМИЧЕСКИЙ КЛАСТЕР | 2014 |

|

RU2550690C1 |

| Способ получения дизельного топлива с низкотемпературными свойствами | 2022 |

|

RU2793029C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 2014 |

|

RU2572514C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2012 |

|

RU2487161C1 |

| Способ гидроочистки дизельного топлива | 2022 |

|

RU2798566C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2548002C1 |

Изобретение относится к способу изомеризации легких бензиновых фракций, включающему подготовку сырья в виде прямогонной и вторичной бензиновых фракций, изомеризацию нормальных парафинов этих фракций в реакторном блоке изомеризации в присутствии водородсодержащего газа, сепарацию водородсодержащего газа от реакционной смеси после реакторного блока изомеризации, смешение полученного изомеризата с подготовленным легким риформатом вторичных бензиновых фракций, последующее разделение этой смеси в системе ректификационных колонн с последовательным извлечением фракции С1-С4 – из колонны стабилизации, изопентана – из колонны-деизопентанизатора, изогексана и тяжелой фракции С7 и выше – из колонны-деизогексанизатора и выводом из последних двух колонн в виде боковых погонов соответственно нормальных пентана и гексана, возвращаемых в реакторный блок изомеризации. Способ характеризуется тем, что в подготовленном сырье, поступающем в реакторный блок изомеризации, допускают содержание бензола до 5 мас.% за счет его вовлечения в составе вторичной бензиновой фракции, гидрируемого в реакторном блоке изомеризации в присутствии водородсодержащего газа на катализаторе до циклогексана с выделением теплоты реакции, компенсируемой дополнительным теплосъемом от реакционной смеси с помощью хладагента, расчетное количество которого определяют следующим соотношением: GXA=GF·CB·qR/(cXA·(tR-tXA)), где GXA – расход хладагента, кг/ч; GF – расход подготовленного легкого риформата вторичных бензиновых фракций, кг/ч; CB – концентрация бензола в подготовленном легком риформате вторичных бензиновых фракций, весовые доли; qR – теплота реакции гидрирования бензола, кДж/кг; cXA – теплоемкость хладагента, кДж/(кг·°С); tR – регламентная температура в реакторе изомеризации, °С; tXA – температура хладагента, °С. Изобретение позволяет увеличить выход изомеризата за счет перевода процесса изомеризации из адиабатического в квазиизотермический режим, расширения сырьевых ресурсов за счет использования бензолсодержащих бензиновых фракций и увеличения числа степеней свободы при формировании квазиизотермического режима. 6 з.п. ф-лы, 3 табл., 7 ил.

1. Способ изомеризации легких бензиновых фракций, включающий подготовку сырья в виде прямогонной и вторичной бензиновых фракций, изомеризацию нормальных парафинов этих фракций в реакторном блоке изомеризации в присутствии водородсодержащего газа, сепарацию водородсодержащего газа от реакционной смеси после реакторного блока изомеризации, смешение полученного изомеризата с подготовленным легким риформатом вторичных бензиновых фракций, последующее разделение этой смеси в системе ректификационных колонн с последовательным извлечением фракции С1-С4 – из колонны стабилизации, изопентана – из колонны-деизопентанизатора, изогексана и тяжелой фракции С7 и выше – из колонны-деизогексанизатора и выводом из последних двух колонн в виде боковых погонов, соответственно, нормальных пентана и гексана, возвращаемых в реакторный блок изомеризации, отличающийся тем, что в подготовленном сырье, поступающем в реакторный блок изомеризации, допускают содержание бензола до 5 мас.% за счет его вовлечения в составе вторичной бензиновой фракции, гидрируемого в реакторном блоке изомеризации в присутствии водородсодержащего газа на катализаторе до циклогексана с выделением теплоты реакции, компенсируемой дополнительным теплосъемом от реакционной смеси с помощью хладагента, расчетное количество которого определяют следующим соотношением:

GXA=GF·CB·qR/(cXA·(tR-tXA)),

где GXA – расход хладагента, кг/ч;

GF – расход подготовленного легкого риформата вторичных бензиновых фракций, кг/ч;

CB – концентрация бензола в подготовленном легком риформате вторичных бензиновых фракций, весовые доли;

qR – теплота реакции гидрирования бензола, кДж/кг;

cXA – теплоемкость хладагента, кДж/(кг·°С);

tR – регламентная температура в реакторе изомеризации, °С;

tXA – температура хладагента, °С.

2. Способ по п. 1, отличающийся тем, что в состав реакторного блока изомеризации включают каскад из по крайней мере двух реакторов изомеризации.

3. Способ по п. 2, отличающийся тем, что в качестве хладагента в реакторном блоке изомеризации используют изомеризат после сепарации водородсодержащего газа, обеспечивая рекуперативный теплообмен с реакционной смесью в выносных теплообменниках между ступенями каскада реакторов изомеризации.

4. Способ по п. 1, отличающийся тем, что в качестве хладагента в реакторном блоке изомеризации используют квенчинг с вводом в реактор изомеризации дополнительного водородсодержащего газа.

5. Способ по п. 1, отличающийся тем, что в качестве хладагента в реакторном блоке изомеризации используют дробный ввод в реактор изомеризации подогретой и частично испаренной газосырьевой смеси подготовленного сырья и водородсодержащего газа в различных точках по высоте слоя катализатора.

6. Способ по п. 1, отличающийся тем, что в подготовленном сырье, поступающем в реакторный блок изомеризации, допускают содержание бензола до 10 мас.% за счет его вовлечения в составе вторичной бензиновой фракции при введении в реакторный блок изомеризации дополнительного реактора с преимущественным гидрированием бензола.

7. Способ по п. 1, отличающийся тем, что в качестве вторичной бензиновой фракции используют бензиновые фракции каталитического риформинга, каталитического крекинга, висбрекинга и других технологических установок топливного производства или их смеси.

| УСТРОЙСТВО И СПОСОБ ИЗОМЕРИЗАЦИИ ПОТОКА УГЛЕВОДОРОДОВ | 2010 |

|

RU2539586C2 |

| СПОСОБ ИЗОМЕРИЗАЦИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2364582C2 |

| УСТАНОВКА И СПОСОБ ДЛЯ ИЗОМЕРИЗАЦИИ ПОТОКА УГЛЕВОДОРОДОВ | 2010 |

|

RU2539562C2 |

| US 5055634 A, 08.10.1991 | |||

| CN 104945212 A, 30.09.2015 | |||

| US 6407303 B1, 18.06.2002 | |||

| УСТРОЙСТВО И СПОСОБ ИЗОМЕРИЗАЦИИ БЕНЗОЛСОДЕРЖАЩЕГО СЫРЬЯ | 2011 |

|

RU2540272C2 |

Авторы

Даты

2018-03-07—Публикация

2017-07-14—Подача