Изобретение относится к области нефтепереработки и может быть использовано для изомеризации легких бензиновых фракций с целью получения высокооктановых компонентов бензина.

Известно, что реакции изомеризации пентан-гексановых фракций, содержащих углеводороды С4-С7, в первую очередь изомеризация нормального пентана и гексанов с образованием разветвленных изомеров, обладающих высокими октановыми числами, являются термодинамически равновесными. Большая концентрация разветвленных алканов С5-С6, особенно изомеров высокой степени разветвления, например, 2,2-диметилбутана и 2,3-диметилбутана, имеющих октановые числа по исследовательскому методу 91,8 и 103,5 пунктов, образуется при более низких температурах, предпочтительно менее 200°С. Относительно высокую конверсию пентана и гексанов при температурах ниже 200°С могут обеспечивать катализаторы, обладающие свойствами суперкислот, для обеспечения стабильной работы которых в их состав вводят гидрирующие металлы, обычно VIII группы, в первую очередь платину. Такие катализаторы готовятся на основе хлорированных оксидов металлов, например алюминия (RU 677200; US 4804803, US 5326926, US 6214764, US 6320089 B1); сульфатированных оксидов металлов, например алюминия и циркония (RU 2171827; US 5120898, US 5494571, US 6673233); смешанных оксидов IV-VI групп, а также других гетерополикислотных систем, содержащих атомы фосфора, вольфрама, титана и алюминия (US 6610195).

Изомеризацию пентан-гексановых фракций осуществляют также на катализаторах с меньшей кислотностью, например на основе цеолитов или галоидированных, в частности, фторированных оксидов алюминия, также содержащих металлы платиновой группы. Такие катализаторы, работающие при температурах свыше 250-450°С, менее активны в изомеризации алканов С5-С6, чем суперкислотные катализаторы изомеризации, кислотность которых значительно превышает кислотность концентрированной серной кислоты, и оценивается по функции кислотности Гаммета (Но) обычно менее -12 (US 6673233).

Высокоактивные катализаторы изомеризации легкого углеводородного сырья, например на основе хлорированного оксида алюминия, содержащие металлы VIII группы, в частности платину, весьма чувствительны к присутствию примесей тяжелых углеводородов: ароматических углеводородов, нафтенов С6-7, алканов С7 и выше, а также сернистых, азотистых и кислородсодержащих соединений (Нефтепереработка и нефтехимия, 1984, №1, с.31-32).

Наиболее распространенным методом удаления из углеводородного сырья основного количества примесных каталитических ядов, не являющихся углеводородами, является контактирование пентан-гексановых фракций или прямогонных бензиновых фракций в присутствии водорода с катализаторами на основе металлов VI и VIII группы, например кобальт- или никельмолибденовыми катализаторами гидроочистки. Однако высокочувствительные к перечисленным выше ядам катализаторы низкотемпературной изомеризации, в частности, на основе платинированных хлорсодержащих оксидов алюминия, требуют дополнительной более тонкой очистки гидроочищенного сырья от сернистых и кислородсодержащих соединений. Как правило, концентрация серы в сырье изомеризации ограничивается величиной 0,00005 мас.%, а кислород- и азотсодержащих соединений - менее 0,00001 мас.%. Ароматические углеводороды в процессе обычной гидроочистки подвергаются гидрированию в незначительной степени.

Бензиновые фракции с температурой конца кипения выше н-гексана (68,7°С) могут содержать значительные количества бензола, толуола, нафтенов С6-С7, а также тяжелых алканов С7-С8, имеющих низкие октановые характеристики.

В процессах изомеризации на катализаторах, содержащих платину, осуществляется практически полное гидрирование ароматических углеводородов в нафтеновые углеводороды с выделением значительного количества тепла и увеличением температуры, что является нежелательным для катализаторов низкотемпературной изомеризации, снижающих в этом случае не только свою активность, но и селективность.

Сырье, содержащее парафиновые углеводороды C5 и С6 и свыше 2 мас.% бензола, в случае применения высокоактивных катализаторов изомеризации при температурах ниже 200°С может быть переработано при использовании специальных технических приемов (US 6416657). Для отделения от сырья изомеризации изопентана в данном патенте предлагается использование ректификационной колонны-деизопентанизера, а нежелательный перегрев катализатора изомеризации за счет выделения тепла гидрирования бензола, содержащегося в трудно отделяемой тяжелой части пентан-гексановой фракции, компенсируется захолаживанием с применением теплообменной аппаратуры и введением в среднюю часть головного реактора холодных газообразных продуктов стабилизации изомеризата. Для отделения фракции тяжелых углеводородов от рециркулируемых на изомеризацию низкооктановых гексанов используется колонна-деизогексанизер. На смешение с рециркулируемой из деизогексанизера частью изомеризата на вход в головной реактор изомеризации может также направляться часть реакционной смеси после первого реактора, не содержащая бензола.

Присутствие в пентан-гексановых фракциях более легких углеводородов С3-С4 также является нежелательным, т.к. эти углеводороды в условиях изомеризации пентан-гексановых фракций снижают производительность катализатора по основному сырью. Кроме того, легкие углеводородные газы существенно повышают давление насыщенных паров получаемого изокомпонента бензина. Высокое давление паров изомеризата ограничивает возможность вовлечения в рецептуру бензинов большего количества изомеризата. Извлечение сжиженных углеводородных газов из изомеризата возможно с использованием колонны стабилизации и специальных технических решений, обусловленных присутствием в продуктах низкотемпературной изомеризации примеси промотора-хлорида водорода (US 5326926).

Наличие в пентан-гексановых фракциях изопентана также является нежелательным, т.к. изопентан, присутствующий в сырье, уменьшает конверсию н-пентана из-за равновесного характера реакции изомеризации. Удаление изопентана из сырья изомеризации обычно достигается с помощью фракционирования. В частности, для отделения изопентана используются ректификационные колонны и адсорбционные методы, например отделение изопентана от н-пентана на цеолитных молекулярных ситах (Нефтепереработка и нефтехимия, №4, 2001, с.15-27; US 5602291, US 6395950 B1, US 6407303, US 6416657). Вместе с тем использование специального оборудования, в частности колонны-деизопентанизера, для извлечения изопентана из сырья изомеризации является весьма дорогостоящим техническим решением из-за высоких капитальных и эксплуатационных затрат и экономически невыгодно при умеренном содержании изопентана в сырье изомеризации.

Довольно широко используется технологическая схема процесса низкотемпературной изомеризации без деизопентанизера, но с деизогексанизером, в верхней части которого выделяется легкий изомеризат - сумма пентанов и высокооктановых изомеров гексана, а боковой погон, содержащий низкооктановые изомеры гексана, рециркулируется на изомеризацию.

Из-за нежелательного накопления тяжелых алканов и нафтенов, поступающих с сырьем и образующихся в результате гидрирования ароматических углеводородов в выделяемой из продуктов низкотемпературной изомеризации боковым погоном колонны-деизогексанизера фракции низкооктановых изомеров гексана, кубом колонны выводится смесь нафтенов и алканов С7-С8, содержащая некоторое количество неконвертированного н-гексана.

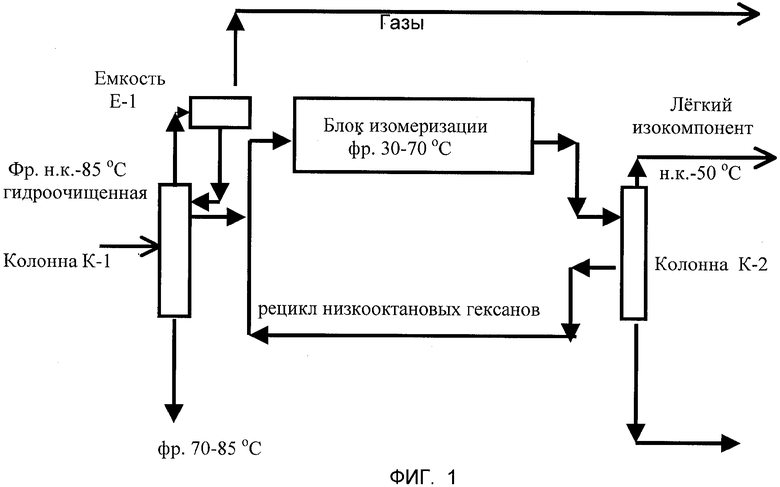

Таким образом, схема процесса низкотемпературной изомеризации пентан-гексановой фракции с разделением изомеризата в колонне-деизогексанизере и с колонной предфракционирования гидрогенизата легкой углеводородной фракции для выделения газов, пентан-гексановой фракции - сырья изомеризации и тяжелого кубового остатка отделения (фиг.1) не позволяет в достаточной степени подвергать изомеризации потенциал н-гексана, содержащийся в сырье, из-за потерь н-гексана с кубовыми продуктами этих колонн. Кроме того, при отсутствии колонны-деизопентанизера такая схема не позволяет увеличить октановое число пентановой части изомеризата, а значит, и выделяемого верхом деизогексанизера легкого изомеризата более 86-88 пунктов (Химическая технология топлив и масел, №5, 2002, с.6-9, №5, 2002, с.6-9.; НП и НХ №7, 2003 с.3-9, US 6552242, US 6573417 B1), В соответствии с патентом US 6573417 при использовании в качестве свежего сырья изомеризации фракции углеводородов, содержащей около 40 мол.% парафинов нормального (линейного) строения и около 40% изопарафинов, верхним продуктом колонны деизогексанизера из состава изомеризата может выводится поток, содержащий около 50% суммы изогексанов высокой степени разветвления (суммы 2,2- и 2,3 диметилбутанов). Состав бокового погона колонны деизогексанизера, рециркулируемого в зону изомеризации, на 85% представлен углеводородами С6, в т.ч. 25% - нормального строения, и содержит менее 0,1% углеводородов C5. Верхний погон колонны-деизогексанизера в данном патенте, в частности, также рекомендуется смешивать с кубовым продуктом колонны деизогексанизера, содержащим значительное количество углеводородов С7.

Для повышения октанового числа изокомпонента в процессах изомеризации с колонной-деизогексанизером может дополнительно использоваться метод адсорбционного выделения низкооктановых алканов сырья или изомеризата (US 5602291).

Для выделения пентан-гексановой фракции, используемой в процессе низкотемпературной изомеризации с колонной-деизогексанизером может, в частности, применяться колонна фракционирования гидрогенизата фракции н.к.-85°С (Химическая технология топлив и масел, №5, 2002, с.6-9). Такая фракция содержит легкие углеводородные газы (метан, этан, пропан, изобутан, н-бутан), а также примесь сероводорода. Большая часть легких углеводородных газов при этом удаляется из дефлегматора в топливную сеть. Боковым погоном колонны выделяется сырье для процесса низкотемпературной изомеризации, содержащее бутаны, изопентан, н-пентан, смесь изомеров гексана и нафтенов C5-C6. Для удаления из свежего сырья изомеризации большей части тяжелых углеводородов (изомеры гептана, нафтены С6-С7 и бензол) кубом колонны выводится фракция, выкипающая в интервале 75-85°С. Данная фракция является нежелательным компонентом сырья при использовании высокоактивных катализаторов изомеризации.

Известен способ фракционирования бензиновых фракций с удалением пентанов и последующей изомеризацией углеводородного сырья (US 6927314), который является наиболее близким по технической сущности к предлагаемому изобретению.

Согласно этому способу перед блоком изомеризации устанавливается фракционирующая колонна с вертикальной разделяющей стенкой, что позволяет удалять в верхней части колонны бутаны и пентаны. В качестве альтернативных методов для аналогичной цели в патенте (US 6927314) рассматривались также варианты установки нескольких ректификационных аппаратов, в частности установка колонны с выносной секцией ректификации. Верхним продуктом основной колонны фракционирования, имеющей 65 или 70 стадий фракционирования (тарелок), выводится фракция легких углеводородов, содержащих менее 3% углеводородов С6. Промежуточный погон, выделяемый кубом выносной ректификационной секции или боковым погоном ректификационной колонны с вертикальной перегородкой с содержанием углеводородов C5 менее 3 об.%, предлагается направлять на изомеризацию с применением в качестве катализатора, в частности, платинированного хлорированного оксида алюминия. В выводимой в качестве нежелательного компонента сырья изомеризации фракции тяжелых углеводородов может содержаться до 2 об.% углеводородов С6.

К недостаткам известного способа (US 6927314), выбранного в качестве прототипа, можно отнести следующие:

- Для реализации способа требуется установка дополнительных колонн, выносных секций фракционирования или усложнение внутренних конструкций ректификационных колонн, В частности, выносная (дополнительная) секция ректификации представляет собой колонну диаметром 1,8 м, имеющую пять фракционирующих стадий (тарелок), а также рибойлер, обеспечивающий нагрев до температуры более 80°С и потребляющий 1,9 мегаватт в час тепловой энергии.

- Число фракционирующих стадий (тарелок) в основной колонне фракционирования составляет около 70.

- Уменьшение эффективности процесса изомеризации за счет удаления значительного количества низкооктанового н-пентана из сырья изомеризации. Выделяемое боковым погоном сырье для изомеризации содержит до 8% углеводородов С7. Такое высокое содержание тяжелых углеводородов не позволяет достаточно эффективно осуществлять изомеризацию гексанов на низкотемпературных хлорсодержащих алюмоплатиновых катализаторах. Индивидуальный углеводородный состав и октановое число продукта изомеризации, получаемого в соответствии с US 6927314, не приводятся.

- Выделяемая фракция тяжелых углеводородов представляет собой концентрат углеводородов С7, содержащий до 2 об.% углеводородов С6, что обусловливает его низкие октановые характеристики.

- Фракционирующая колонна с вертикальной разделяющей перегородкой требует применения специальных технических решений при изготовлении аппарата и осложняет управление колонной для обеспечения заданных характеристик выделяемых потоков. При наличии колонны предфракционирования сырья изомеризации с отделением в верхней части углеводородных газов боковым погоном - пентан-гексановой фракции для изомеризации и тяжелого остатка с меньшим числом теоретических тарелок (фиг.1) для осуществления процесса согласно аналогу (US 6927314) требуется ее замена или коренная реконструкция.

Задачами настоящего изобретения являются увеличение в процессе низкотемпературной изомеризации, включающем колонну предфракционирования сырья и колонну-деизогексанизер, выработки и октанового числа изокомпонента, содержащего смесь пентанов и высокооктановых изомеров гексана, без включения дополнительного оборудования и увеличения нагрузки блока изомеризации по свежему сырью.

Поставленная цель достигается тем, что в способе получения высокооктановых изокомпонентов бензина, представляющем собой процесс изомеризации углеводородного сырья на высокоактивных низкотемпературных катализаторах изомеризации и включающем фракционирование сырья и продуктов изомеризации, отличие состоит в том, что улучшение качества сырья и продуктов изомеризации осуществляют предварительным фракционированием гидрогенизата бензиновой фракции, при этом предварительно фракционируют легкое углеводородное сырье с концом кипения до 100°С, подвергнутое гидроочистке на кобальт- или никельмолибденовых катализаторах, причем фракционирование производят, по крайней мере, в одной ректификационной колонне и получают углеводородные газы, содержащие сероводород, легкую изопентансодержащую фракцию, содержащую растворенную воду и сернистые соединения, фракцию, обогащенную н-пентаном и изомерами гексана, а также тяжелую фракцию, при этом фракцию, обогащенную н-пентаном и изомерами гексана, направляют на изомеризацию, легкую высокооктановую часть изомеризата смешивают с легкой изопентансодержащей фракцией для увеличения выработки и октановых характеристик легкого изокомпонента, а тяжелый остаток фракционирования гидроочищенного сырья используют для компаундирования бензинов.

Кроме того, легкая изопентансодержащая фракция, выделяемая при фракционировании гидрогенизата, содержит изопентан в количестве, превышающем мольное содержание пентана линейного строения, предпочтительно в соотношении от 55-75 до 25-35.

Кроме того, легкая изопентансодержащая фракция содержит до 0,02 мас.% воды и до 0,002 мас.% сероводорода, а содержание поступающих на изомеризацию примесей сернистых, азотистых и кислородсодержащих соединений уменьшается в пересчете на серу, азот и воду соответственно до 0,00005, 0,0001 и 0,0001 мас.%.

Кроме того, тяжелый остаток фракционирования гидрогенизата смешивают с тяжелым остатком фракционирования изомеризата.

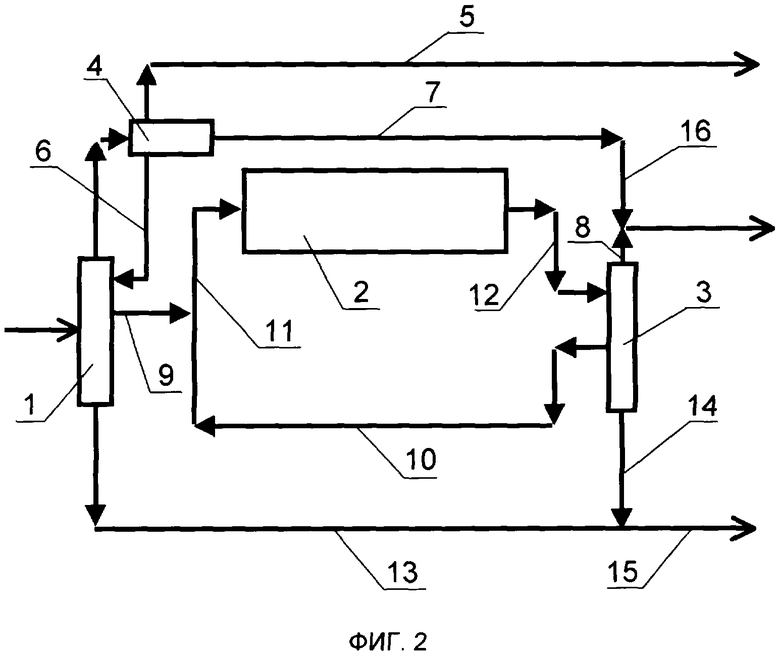

Изобретение поясняется фиг.2, на которой изображена принципиальная схема установки для получения изокомпонентов в процессе изомеризации фракции, выкипающей до 100°С.

Установка состоит из следующих основных узлов: колонны фракционирования гидрогенизата легкой бензиновой фракции 1, включающей флегмовую емкость, блока низкотемпературной изомеризации, включающего два последовательных реактора с суперкислотным катализатором, в частности, на основе хлорированного оксида алюминия, колонну стабилизации изомеризата, а также колонну-деизогексанизер 3. Колонна стабилизации изомеризата на схеме не показана.

Колонна 1 выполнена высотой 45,5 м, диаметром 2,2 м в нижней части и 1,8 м - в верхней укрепляющей части, имеет 55 тарелок с трапециевидными клапанами.

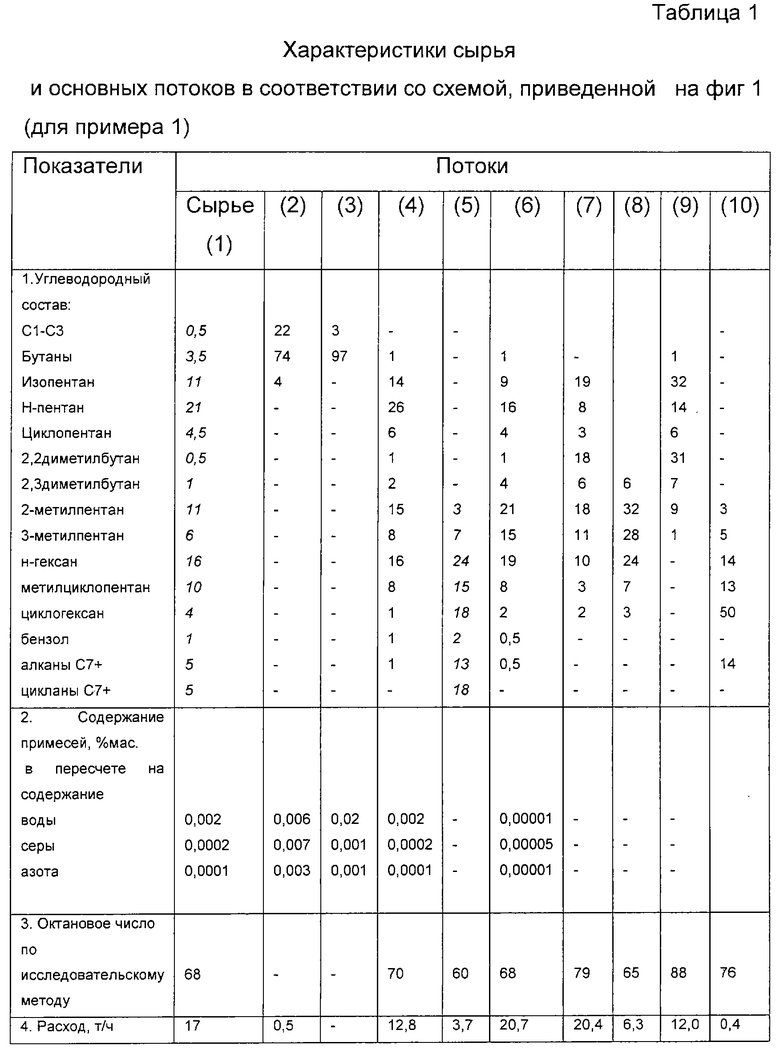

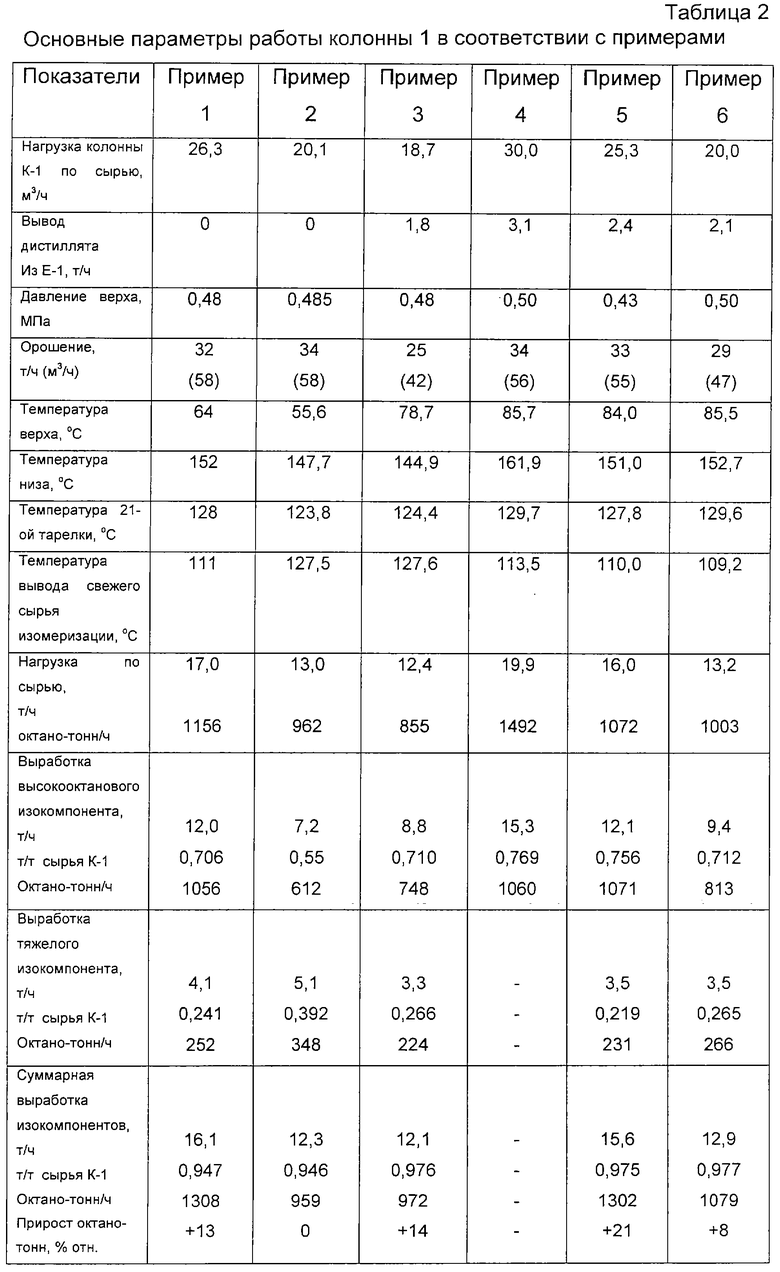

Сырье, представляющее собой гидроочищенную фракцию углеводородов, выкипающую до 100°С, поступает на 18 тарелку колонны фракционирования 1. Характеристики типового сырья приведены в таблице 1, а условия его фракционирования в колонне 1 при работе в соответствии со схемой на фигуре 1 приведены в таблице 2.

Парогазовая фаза с верха колонны 1 после охлаждения до температуры не более 55°С направляется на разделение в рефлюксную емкость 4 при давлении не ниже 3,8 кгс/см2.

Несконденсированные газы C1-C4 - поток 5, содержащие до 0,01 мол.% сероводорода, а также около 0,0001 мол.% аммиака из Е-1 выводятся в топливную сеть.

Жидкая фаза из емкости 4 подается на верхнюю 55-ю тарелку колонны 1 на орошение. В соответствии с исходной схемой, изображенной на фиг.1, весь углеводородный конденсат, представленный, главным образом, бутанами, из емкости 4 направляется на орошение колонны в качестве рефлюксной жидкости - поток 6.

В соответствии с предлагаемой настоящим изобретением схемой, изображенной на фиг.2, часть рефлюксной жидкости из емкости 4 - поток 7, содержащей бутаны, некоторое количество растворенной воды и обогащенной в результате изменения условий ректификации в колонне 1 и сепарации в емкости 4 изопентаном, направляется на смешение с верхним продуктом колонны-деизогексанизера 3 - поток 8.

Колонна 1 боковым погоном обеспечивает вывод с 33, 35 и 37-ой тарелок фракции 30-75°С - поток 9, используемый в качестве свежего сырья реакторного блока изомеризации.

В соответствии с предлагаемым изобретением в составе потока 9 за счет снижения доли изопентана увеличивается доля н-пентана и гексанов, После смешения свежего сырья - поток 9 - с рециркупируемым потоком 10, выделяемым боковым погоном колонны 3, в суммарном сырье реакторного блока - поток 11 по сравнению со схемой на фиг.1 увеличивается доля гексанов.

Данное сырье контактируют с суперкислотным катализатором, в частности, на основе хлорированного эта-оксида алюминия, содержащего от 0,1 до 1,0 мас.% платины и 2 до 15 мас.% хлора, в смеси с небольшим количеством водорода (мольное отношение водород : углеводороды от 0,05 до 2,0) под давлением до 4,0 МПа в двух реакторах, один из которых может работать при температурах на входе до 225°С, а последующий реактор при температуре входа до 160°С. Однако для увеличения конверсии и селективности изомеризации температура входа в головной и замыкающий реактор изомеризации варьируется в зависимости от состава смешанного сырья изомеризации и уровня активности катализатора.

Изменение состава сырья изомеризации при условии постоянства высокого уровня изомеризующей активности катализатора позволяет дополнительно снизить температуру во втором по ходу сырья реакторе изомеризации по сравнению с температурой в головном реакторе, что увеличивает глубину изомеризации гексанов в высокооктановый 2,2-диметилбутан в потоке 12.

Изомеризат после второго реактора подвергается стабилизации для удаления растворенного водорода, промотора - хлорида водорода и части углеводородных газов. Стабилизационная колонна на фиг.1 и 2 не показана.

Стабильный изомеризат направляется в колонну-деизогексанизер 3, имеющий диаметр 3,0 м и высоту 64 м, снабженный 84 двухпоточными тарелками с трапециевидными клапанами. Ввод сырья осуществляется на 59-ю тарелку, отбор бокового погона, рециркулируемого в реакторы изомеризации, осуществляется с 23-ей снизу тарелки. В верхней части колонны 3 (из рефлюксной емкости (на фиг.1 и 2 на показана) осуществляется отбор легкого высокооктанового изокомпонента с октановым числом по исследовательскому методу от 85 до 88 пунктов. Колонна 3 работает при давлении верха до 0,16 МПа и низа -до 0,22 МПа. Температура вверху колонны 67-74°С, внизу колонны 112-129°С. Температура сырья на входе 87-94°С. Расход острого орошения - до 75 т/ч.

В соответствии с предлагаемым способом (фиг.2) октановое число потока 8, выводимого в верхней части колонны-деизогексанизера 3, вырастает как за счет увеличения количества 2,2-диметилбутана, так и за счет снижения доли в данном потоке смеси изомеров пентана, так как образующаяся в процессе низкотемпературной изомеризации пентанов близкая к термодинамическому равновесию смесь метилбутана (изопентана) и нормального пентана имеет октановое число по исследовательскому методу не более 85, тогда как октановое число 2,2-диметилбутана составляет 92 пункта.

Кубовый продукт колонны 1 - фракция, выкипающая от 75 до 100°С - поток 13 выводится на компаундирование бензинов. По сравнению с вариантом работы колонны К-1 (схема на фиг.1) по предлагаемому способу (схема на фиг.2) уменьшается количество н-гексана, выводимого с потоком 13. В соответствии с предлагаемым способом достигается непропорциональное (выше расчетного значения) повышение октанового числа смеси углеводородов, достигаемое при смешении потока 13 с кубовым продуктом колонны-деизогексанизера 1 (поток 14) с получением второго потока изокомпонентов 15. Увеличение октанового числа смеси углеводородов в потоке 15, вероятно, достигается за счет неаддитивного эффекта смешения изопарафинов С7 с большим количеством циклоалканов, в частности, высокооктановых нафтенов: метилциклопентана и циклогексана.

Таким образом, в соответствии с предлагаемым способом получения компонентов бензина в процессе изомеризации, включающем узлы фракционирования гидроочищенной фракции н.к. - 85°С, блок низкотемпературной изомеризации и колонну-деизогексанизер (фиг.2), в качестве изокомпонентов для получения автомобильных бензинов с уменьшенным содержанием бензола и других ароматических углеводородов получают два потока изокомпонентов с различными углеводородными составами и улучшенными октановыми характеристиками.

Легкий высокооктановый изокомпонент - поток 16 - по сравнению с легким изокомпонентом на фиг.1 может иметь октановое число по исследовательскому методу выше на 0,5-2 пункта и свыше 88 (до 90 пунктов) или вырабатываться в большем количестве из того же количества сырья (фракции н.к. - 100°С).

Тяжелый изокомпонент - поток 15 - представляет собой смесь изомеров гептана и октана, нафтенов С6-С7 и незначительное количество бензола (до 1 мас.%), Октановое число тяжелого изокомпонента зависит от состава гидроочищенного исходного сырья, режимов работы блока изомеризации и колонн фракционирования 1 и 3. При использовании в качестве сырья установки гидроочищенной фракции н.к. - 100°С октановое число тяжелого изокомпонента может достигать 80 пунктов по исследовательскому методу.

Повышение октанового числа легкого изомеризата, выделяемого в верхней части колонны-деизогексанизера, достигается как за счет увеличения в нем доли высокооктановых изомеров гексана, так и за счет смешения с бутан-изопентановой фракцией, выделенной в колонне фракционирования гидрогенизата бензиновой фракции. Содержание изопентана в сумме пентанов такой смеси может превышать величину, достигаемую непосредственно после катализатора изомеризации, а содержание высокооктановых диметилбутанов - может возрасти за счет вовлечения в процесс изомеризации большего количества гексанов сырья - гидрогенизата фракции н.к. - 100°С. Уменьшение количества каталитических ядов (сероводорода и воды) в сырье изомеризации, достигаемое предлагаемым способом осуществления процесса изомеризации, одновременно с увеличением количества и качества вырабатываемых изокомпонентов бензина способствует увеличению выработки высокооктанового изокомпонента в процессе изомеризации.

Общим признаком предлагаемого процесса изомеризации и подобных процессов является тщательная подготовка сырья для высокоактивных низкотемпературных катализаторов изомеризации, включая фракционирование.

Существенными отличиями изобретения от известных процессов и прототипа являются выделение одновременно четырех потоков из одной ректификационной колонны при подготовке свежего сырья изомеризации:

- газовой фазы, содержащей водород и легкие углеводороды C1-C4, а также примеси сероводорода, аммиака и воды, направляемой из рефлюксной емкости в топливную сеть;

- жидкой углеводородной фазы, содержащей углеводороды С4-С5, обогащенной изопентаном и содержащей растворенную воду, выводимую из рефлюксной емкости ректификационной колонны как в качестве орошения колонны, так и в качестве компонента смешения с изомеризатом;

- пентан-гексановой фракции с уменьшенным содержанием изопентана, в качестве свежего сырья, направляемого боковым погоном из колонны фракционирования в реакторы изомеризации;

- кубовой жидкости колонны, содержащей большей частью углеводороды, выкипающие при температуре выше кипения н-гексана, в том числе бензол, нафтены С6-7, а также изомеры алканов С7-8, используемой в качестве компонента смешения бензина, содержащего менее 1 мас.% бензола.

Изобретение поясняется примерами.

Пример 1.

Фракция легких углеводородов, выкипающая до 85°С, выделенная из продукта гидроочистки широкой бензиновой фракции, подвергнутого стабилизации в отпарной колонне для удаления основного количества водорода, воды, сероводорода и аммиака, затем подвергается фракционированию в колонне К-1. Состав легкой фракции углеводородов, являющейся сырьем данной колонны, приведен в таблице 1. Выделение потоков из колонны К-1 осуществляется в соответствии со схемой, изображенной на фиг.1.

Фракционирование в колонне К-1 осуществляется согласно условиям, приведенным в таблице 2. Состав получаемых согласно примеру 1 потоков, их октановые характеристики и количество получаемых продуктов приведены в таблице 1. В данной таблице приведены также характеристики продуктов изомеризации и их фракционирования в колонне К-2.

Изомеризация смеси свежего сырья, выделяемого боковым погоном из колонны К-1, поток 4, и рециркулируемого бокового погона колонны-деизогексанизера К-2, поток 8 осуществляется в двух последовательно расположенных реакторах с катализатором. Катализатор изомеризации представляет собой эта-оксид алюминия, содержащий менее 0,3 мас.% платины и несколько массовых процентов хлора (до 15 мас.%). Количество катализатора в двух реакторах - около 20 м3. Вместе с углеводородным сырьем в количестве 20,8 т в час в реакторы изомеризации подается водородсодержащий газ риформинга в количестве 0,3 т в час. Для обеспечения постоянного состава хлорсодержащего катализатора изомеризации к сырью добавляется хлорорганический промотор в расчете на содержание хлора в сырье до 0,02 мас.%. В среднем температура в головном реакторе изомеризации находилась на уровне до 145°С и в замыкающем реакторе до 125°С.

Выработка высокооктанового компонента с октановым числом по исследовательскому методу 88,0 (поток 9) составляет 0,706 т на 1 т на сырья колонны К-1. При производстве такого изокомпонента согласно примеру 1 в количестве 12,0 т/ч это составляет 1056 октано-тонн в час. Суммарная выработка изокомпонентов, включая потоки 13, 8 и 14 составляет 1308 октано-тонн в час, что соответствует увеличению этого показателя по сравнению с потоком 1 (1156 октано-тонн/ч - таблица 2) на 13%.

Пример 2.

Процесс фракционирования сырья в колонне К-1 осуществляется по схеме на фиг.1 и подобно описанному в примере 1, но в качестве свежего сырья изомеризации выделяется поток 4 с характеристиками, приведенными в таблице 3. Количество свежего сырья изомеризации составляет 8 т/ч. Температура входа в головной и замыкающий реакторы изомеризации составляет 146 и 130°С соответственно. Выработка легкого высокооктанового изокомпонента (октановое числом по исследовательскому методу 85) - верхнего продукта колонны К-2 поток (9) в соответствии с примером 2 составляет 7,2 т/ч, что в расчете на сырье колонны К-1 дает расходный коэффициент 0,554 т/т. Выработка такого изокомпонента составляет 612 октано-тонн в час.

При смешении потоков 9 и 10 в таблице 3 октановое число суммарного продукта становится ниже, чем октановое число легкого изомеризата и составляет 84,5 пункта по исследовательскому методу.

В случае смешения потока 10 с кубовым остатком фракционирования исходного сырья поток 5 октановое число продукта смешения составляет 68,3 пунктов по исследовательскому методу.

Суммарная выработка компонентов бензинов согласно примеру 2, включая потоки 5, 9 и 10 составляет 959 октано-тонн в час, что примерно соответствует величине потока 1, выраженной в октано-тоннах в час.

Пример 3.

Процесс получения изокомпонентов высокооктановых бензинов осуществляется в соответствии с предлагаемым способом по схеме на фиг.2, в соответствии с которым при фракционировании сырья в колонне 1 из емкости 4 выводится часть рефлюксной жидкости для смешения с легким изомеризатом - верхним продуктом колонны 3. Режим работы колонны 1 в соответствии с предлагаемым способом для примера 3 приведен в таблице 2.

Температура в кубе колонны 1 составляла 152°С, а температура отбора свежего сырья изомеризации (поток 9) - 102,9°С.

Состав сырья и характеристики, получаемых при фракционировании и изомеризации потоков, для примера 3 приведены в таблице 4. Количество выводимой из емкости 4 изопентансодержащей рефлюксной жидкости составляет 1,8 т/ч, а количество выводимого из колонны 1 свежего сырья изомеризации, подобно примеру 2, составляет 8 т/ч. Температура входа в головной и замыкающий реакторы изомеризации составляет 146 и 130°С соответственно. Остальные условия изомеризации и фракционирования изомеризата существенных изменений не претерпевали.

При смешении потоков 7 и 8 в таблице 3 (схема фиг.2) с получением потока 16 его октановое число достигает 85 пунктов, При смешении кубовых продуктов колонн 1 и 3 с октановыми числами 10 с получением потока 15 октановое число последнего увеличивается непропорционально октановым характеристикам смешиваемых потоков и составляет 68 пунктов по исследовательскому методу.

Выработка высокооктанового изокомпонента - поток 16 - согласно примеру 3, составляет 0,710 т на 1 т сырья колонны 1 или 748 октано-тонн в час. Суммарная выработка компонентов бензина согласно примеру 3, достигает 972 октано-тонн в час. Последняя величина превышает соответствующий критерий для перерабатываемого сырья (856 октано-тонны в час) на 14%.

Концентрация вредных примесей в сырье изомеризации (поток 9) в случае организации вывода изопентансодержащей рефлюксной жидкости также уменьшается. Количество каталитических ядов, поступающих в блок изомеризации: серосодержащих, азотсодержащих и кислородсодержащих соединений, в частности сероводорода, аммиака и воды, при отборе изопентансодержащей фракции из емкости 4, существенно уменьшается. В примере 3, по сравнению с примером 1, концентрация сернистых соединений в свежем сырье изомеризации уменьшается:

- по сернистым соединениям: в два раза (с 0,002% до 0,0001 мас.%);

- по азотистым соединениям: в два раза (с 0,0001 до 0,00005 мас.%);

- по воде: в четыре раза (с 0,0020 до 0,0005 мас.%).

Для сравнения: в US 4804803 рекомендуемый уровень содержания воды в сырье, поступающем на изомеризацию на низкотемпературный катализатор на основе платинированного хлорсодержащего оксида алюминия должно составлять менее 0,1 ppm или 0,00001 мас.%, а содержание сернистых соединений в пересчете на серу - менее 0,00005 мас.%.

Пример 4.

Процесс фракционирования сырья колонны 1, подаваемого в количестве 19,9 т/ч, осуществляется в соответствии с предлагаемым способом по схеме на фиг.2 с увеличением вывода рефлюксной жидкости из емкости 4 до 3,1 т/ч. Режим работы колонны 1 в соответствии с предлагаемым способом для примера 4 приведен в таблице 2.

Температура в кубе колонны 1 составляла 161,9°С, а температура отбора свежего сырья изомеризации (поток 9) - 113,5°С.

Состав сырья и характеристики, получаемых при фракционировании в колонне 1 потоков, приведены в таблице 5. Несмотря на увеличение отбора рефлюксной жидкости из емкости 4 по сравнению с примером 3 примерно в 1,7 раза и относительно небольшое изменение содержания изопентана в сумме пентанов (до 30% против 35% в составе потока 9 согласно примерам 1 и 2) качество выводимого боковым погоном потока 9 не претерпевает серьезных изменений по содержанию тяжелых углеводородов, отрицательно влияющих на работу катализатора изомеризации.

Количество свежего сырья блока изомеризации, выводимого потоком 9 согласно примеру 4, составляет 12,5 т/ч, т.е. ниже, чем в примере 1. Температура в реакторах изомеризации составляла для головного и замыкающего реактора 160 и 130°С соответственно. Вместе с тем отбор высокооктанового продукта смешения потоков дистиллятов из 4 и верхнего продукта колонны 3 составляет в примере 4 составил 15,3 т/ч с ИОЧ 86. В расчете на исходное сырье колонны К-1 эта величина составляет 0,769 т/т.

В примере 3 отбор высокооктанового изокомпонента (поток 16) на гидрогенизат, поступающий в колонну 1, составляет 0,710 т/т. Для примеров 1 и 2 (без отбора дистиллята из емкости 4) количество отбираемого высокооктанового изомеризата от сырья, поступающего в колонну 1, составляет меньшую долю, а именно 0,706 и 0,554 т/т соответственно.

В отходящих из емкости 4 газах (поток 5), направляемых в топливную сеть, около 50 об.% составляют водород, метан и этан, а содержание углеводородов 65 составляет всего 22 об.%. Потери пентанов в топливную сеть составляют менее 0,05 т/ч, или около 0,2% на сырье колонны 1. Для сравнения: согласно примеру 1 (без отбора дистиллята из емкости 4) потери пентанов на сырье колонны 1 составляют близкую величину - около 0,1 мас.%.

Пример 5.

Получение изокомпонентов бензина в примере 5 осуществляется в соответствии с предлагаемым способом по схеме на фиг.2. Гидрогенизат в колонну 1 подается в количестве 16 т/ч с выведением из емкости 4 части рефлюксной жидкости в количестве 2,4 т/ч и свежего сырья на изомеризацию в количестве 10,0 т/ч. Вывод кубового продукта из колонны 1 потоком 13 составляет 3,3 т/ч. Средняя температура в реакторах 170 и 140°С.

Режим работы колонны 1 в соответствии с предлагаемым способом для примера 5 приведен в таблице 2. Состав смешанного сырья, поступающего в реакторы изомеризации близок к составу примера 1.

Достигнутое для отбираемого потока рефлюксной жидкости (поток 7) высокое содержание изопентана в сумме пентанов (около 75%) а также наличие бутанов обеспечивает высокое октановое число данного продукта (88 по исследовательскому методу). Средняя температура в головном и замыкающем ректорах изомеризации в примере 5 составляет 170 и 140°С соответственно. Октановое число подвергнутого изомеризации смешанного потока 9 и рецикла из колонны 3 (поток 12 на фиг.2) составляет 82 пункта. При смешении потоков 7 и 8 в таблице 6 с получением потока 16 его октановое число достигает 88,5 пунктов. С учетом полученной величины потока 16 12,1 т/ч выработка высокооктанового изокомпонента составляет 1071 октано-тонн в час.Выработка такого высокооктанового компонента на сырье колонны К-1 составляет 0,756 т/т.

При смешении потоков 13 и 14 с получением потока 15 (3,5 т/ч) октановое число данного потока увеличивается и составляет 66 пунктов. Суммарный прирост выработки изокомпонентов (потоки 16 и 15), выраженный в октано-тоннах в час, по сравнению с потоком сырья установки изомеризации увеличивается с величины 1072 до 1302, т.е. на 21%.

Пример 6.

Процесс получения высокооктановых изокомпонентов бензина осуществляется в соответствии с предлагаемым способом в соответствии со схемой, приведенной на фиг.2. Приведенные в примере 6 результаты соответствуют работе установки изомеризации, как описано в примере 3, однако при нагрузке колонны 1 по гидроочищенной фракции н.к. - 85°С 13,2 т/ч отбор изопентансодержащей флегмовой жидкости из емкости 4 составляет 3,1 т/ч. Условия работы колонны 1 для примера 6 приведены в таблице 2, а условия работы реакторного блока (температура и подача свежего сырья) соответствуют условиям примера 2.

Таблица 7

Характеристики основных потоков в соответствии со схемой 2 для примера 6

исследовательскому методу

Достигнутое для отбираемого потока рефлюксной жидкости (поток 7) высокое содержание изопентана в сумме пентанов (около 75%), а также наличие бутанов обеспечивает высокое октановое число данного продукта (88 по исследовательскому методу). Октановое число изомеризата смешанного потока 9 и рецикла из колонны 3 (поток 12 на фиг.2) составляет 81 пункт.

При смешении потоков 7 и 8 в таблице 6 с получением потока 16 (фиг.2) его октановое число достигает 86,5 пунктов. Выработка такого высокооктанового компонента составляет 9,4 т/ч, а с учетом его октанового числа (ИОЧ 86,5) - 813 октано-тонн в час. В расчете на сырье колонны 1 это количество составляет 0,712 т/т.

При смешении потоков 13 и 14 с октановыми числами 73 и 81 соответственно октановое число смеси углеводородов (поток 15 на фиг.2) увеличивается до 76 пунктов по исследовательскому методу.

Суммарная выработка изокомпонентов бензинов (потоки 16 и 15) составляет 12,9 т/ч. В расчете на исходное сырье установки изомеризации, поступающее в колонну 1, выработка изокомпонентов в данном примере максимальна - 0,977 т/т. В расчете на октано-тонны суммарная выработка изокомпонентов составляет 1079 октано-тонн в час. Последняя величина превышает величину потока 1, выраженного в октано-тоннах в час (1003), на 8% относительных.

Согласно известным экономическим расчетам эффективность увеличения выработки компонентов бензинов, выраженная в октано-тоннах, для компаундирования высокооктановых бензинов существенно выше, чем при использовании изокомпонентов с меньшими октановыми характеристиками в рецептурах бензинов с меньшим октановым числом. В соответствии с предлагаемым способом по схеме фиг.2 расходный коэффициент выработки высокооктанового изокомпонента бензинов на сырье (0,710 т/т в примере 3; 0,769 т/т в примере 4; 0,769 т/т в примере 4; 0,756 в примере 5 и 0,712 - в примере 6) превышает максимальное значение данного коэффициента для известного способа по схеме на фиг.1 (0,706 т/т). Относительный прирост выработки высокооктанового изокомпонента и суммы изокомпонентов для всех выше перечисленных примеров приведен в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ИЗОПЕНТАН-ПЕНТАН-ИЗОГЕКСАН-ГЕКСАНОВОЙ ФРАКЦИИ, СНИЖАЮЩИЙ ДОЛЮ РЕЦИКЛОВЫХ ПОТОКОВ В СИСТЕМЕ | 2016 |

|

RU2621349C1 |

| Способ изомеризации легких бензиновых фракций | 2017 |

|

RU2646751C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ УГЛЕВОДОРОДОВ C5-C7 В ДИАПАЗОНЕ ЛЁГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2022 |

|

RU2801944C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ИЗОПЕНТАН-ПЕНТАН-ГЕКСАНОВОЙ ФРАКЦИИ | 2012 |

|

RU2478601C1 |

| Способ переработки рафината каталитического риформинга | 2023 |

|

RU2809282C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2013 |

|

RU2533810C2 |

| Способ разделения бензиновых фракций в процессе изомеризации | 2018 |

|

RU2680377C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ, СОДЕРЖАЩИХ C-C ПАРАФИНОВЫЕ УГЛЕВОДОРОДЫ | 2009 |

|

RU2408659C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2364582C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 2011 |

|

RU2451058C1 |

Изобретение относится к способу получения высокооктановых изокомпонентов бензина и может быть использовано на предприятиях нефтеперерабатывающей, нефтехимической и газовой промышленности. Способ представляет собой процесс изомеризации углеводородного сырья на высокоактивных низкотемпературных катализаторах изомеризации, включающий фракционирование сырья и продуктов изомеризации. Для улучшения качества сырья и продуктов изомеризации осуществляют предварительное фракционирование гидрогенизата бензиновой фракции, при этом предварительно фракционируют легкое углеводородное сырье с концом кипения до 100°С, подвергнутое гидроочистке на кобальт- или никельмолибденовых катализаторах, по крайней мере, в одной ректификационной колонне и получают углеводородные газы, содержащие сероводород, легкую изопентансодержащую фракцию, содержащую растворенную воду и сернистые соединения, фракцию, обогащенную н-пентаном и изомерами гексана, а также тяжелую фракцию. Фракцию, обогащенную н-пентаном и изомерами гексана, направляют на изомеризацию, легкую высокооктановую часть изомеризата смешивают с легкой изопентансодержащей фракцией для увеличения выработки и октановых характеристик легкого изокомпонента, а тяжелый остаток фракционирования гидроочищенного сырья используют для компаундирования бензинов. Способ позволяет увеличить выработку и октановое число изокомпонента, содержащего смесь пентанов и высокооктановых изомеров гексана. 3.з.п. ф-лы, 7 табл., 2 ил.

| US 6927314 В1, 09.08.2005 | |||

| US 6759563 B1, 06.07.2004 | |||

| US 4747933 A, 31.05.1988 | |||

| Зубчатое колесо | 1987 |

|

SU1421933A1 |

| Способ получения высокооктановых компонентов бензина | 1981 |

|

SU1015582A1 |

Авторы

Даты

2007-10-10—Публикация

2006-04-06—Подача