ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к устройству для охлаждения прокатываемого изделия, предпочтительно в прокатном стане.

Уровень техники

Устройства и способы для охлаждения прокатываемого изделия в прокатном стане хорошо известны. При изготовлении полосы или листа в прокатном стане по различным причинам контролирование и регулирование температуры металла имеет важнейшее значение. При горячей прокатке полосы из стали или при прокатке толстолистовой стали прокатываемое изделие после чистовой прокатки с помощью целенаправленного температурного режима можно преобразовать в состояния с различным типом структуры, которые могут иметь ферритные, перлитные, бейнитные или мартенситные составляющие части. Этот температурный режим реализуется с помощью охлаждающих приспособлений после чистовых прокатных станов, которые известны в различных вариантах выполнения.

Также при других материалах, таких как, например, алюминий, медь или медные сплавы, магний, никель и другие металлы, известны охлаждающие участки, с целью оказания аналогичного влияния на прокатываемое изделие.

В прокатных станах для холодной прокатки стали или других металлов прокатываемое изделие нагревается за счет вносимой энергии прокатки при деформации. В этом случае также необходимо исключать определенные вредные температурные диапазоны для прокатываемого изделия, такие как, например, для стали температурный диапазон синеломкости. Кроме того, определенные материалы имеют также склонность при повышенных температурах к образованию крупного зерна. В соответствии с этим также в станах холодной прокатки применяются устройства для охлаждения полосы.

При использовании прокатных масел, таких как, например, керосин, которые склонны к самовоспламенению и могут очень быстро самовоспламеняться, также необходимо контролировать температуру прокатываемого изделия для предотвращения такого воспламенения.

В этой связи известны, например, оросительные охлаждения, в которых охлаждающую среду направляют на полосу с помощью форсунок.

Например, из ЕР 1 527 829 А1 известно такое охлаждающее устройство, которое наносит охлаждающую среду на прокатываемое изделие с помощью сопел.

Кроме того, из JP S63 101017 А известно охлаждающее устройство для охлаждения горячекатаных полос. При этом охлаждающая вода под высоким давлением струйно подается непосредственно на полосу. Для предотвращения при этом оросительном охлаждении разбрызгивания направляемой на полосу струи воды в окружающие зоны и обеспечения при этом целенаправленного отвода воды охлаждающее устройство имеет, с одной стороны, расположенные неподвижно, по существу параллельные полосе отводные пластины и, с другой стороны, неподвижные водоотводящие ролики. Расположенная под полосой неподвижная нижняя отводящая пластина предотвращает неконтролируемый слив, соответственно падение капель охлаждающей воды в нижние зоны охлаждающего устройства. Она направляет капли охлаждающей воды к нижнему водоотводящему ролику, с помощью которого снимается охлаждающая вода также с нижней стороны полосы. С помощью неподвижного по положению верхнего водоотводящего ролика снимается находящаяся над полосой охлаждающая вода с верхней поверхности полосы, и направляется для целенаправленного отвода на верхнюю отводящую пластину.

Кроме того, известны также ламинарные охлаждения, при которых струя почти без нагнетания направляется на прокатываемое изделие. Кроме того, из DE 197 18 530 А1 известно охлаждающее устройство, в частности, для горячекатаной полосы с постоянным потоком, в котором интенсивностью охлаждения управляют за счет относительного согласования устанавливаемых независимо друг от друга параметров (времени охлаждения, объемного потока, давления и подобного). При этом для предотвращения нестабильного пленочного испарения удерживается безопасный интервал до точки кипения охлаждающей среды.

При этом известны системы интенсивного охлаждения, системы Mulpic, охлаждения между клетями, участки ламинарного охлаждения при получении горячекатаной полосы, а также оросительные охлаждения. Эти установки часто выполняются капсулированными, с целью обеспечения контролирования стока охлаждающей среды.

Недостатком известных решений является то, что охлаждающая среда направляется струей на полосу, лист или другое прокатываемое изделие и соударяется с некоторой кинетической энергией. В точке соударения струи с прокатываем изделием возникает повышенный перенос тепла. Однако при этом струя полностью распадается, и кинетическая энергия струи поглощается. Из неё образуется хаотично стекающая охлаждающая среда, которая оказывает затем на полосу значительно меньшее охлаждающее действие.

При этом струя охлаждающей среды распадается неконтролируемым образом и распределяется в различных направлениях. При медленно движущемся прокатываемом изделии охлаждающая среда стекает затем в направлении струи. В противоположность этому при быстро движущейся полосе охлаждающая среда увлекается вместе с полосой. Однако присутствие охлаждающей среды вне охлаждающего устройства является, как правило, нежелательным, поскольку покрытая охлаждающей средой полоса может соскальзывать с направляющих роликов, может загрязнять прокатный цех, может загрязнять полосы, может приводить к различным эмиссиям, таким как, например, запах и аэрозоли, может создавать помехи измерительным приборам, например, оптическим и радиометрическим измерительным приборам, а также может оказывать отрицательное воздействие на прокатываемое изделие в очаге деформации и на установку трибологически правильных состояний в очаге деформации.

В соответствии с этим известные охлаждающие устройства для предотвращения попадания охлаждающей среды в другие зоны установки уплотняются с помощью роликов и уплотнений или подобного, как раскрыто, например, также в DE 28 44 434 А1.

Сущность изобретения

Исходя из указанного уровня техники, задачей данного изобретения является создание устройства для охлаждения прокатываемого изделия, которое имеет более равномерный перенос тепла, а также уменьшает загрязнение окружающей среды.

Эта задача решена с помощью устройства для охлаждения прокатываемого изделия с признаками пункта 1 формулы изобретения. Предпочтительные модификации указаны в зависимых пунктах формулы изобретения.

В соответствии с этим устройство для охлаждения прокатываемого изделия, предпочтительно для охлаждения при холодной прокатке, имеет сопло для подачи охлаждающей среды на прокатываемое изделие. Согласно изобретению предусмотрена соединенная с возможностью прохождения текучей среды с соплом и проходящая параллельно плоскости движения полосы охлаждающая камера для нанесения охлаждающей среды на прокатываемое изделие, при этом устройство имеет регулировочное приспособление для отклонения направления протекания охлаждающей среды в охлаждающей камере посредством сдвига наружной оболочки устройства, при этом оболочка установлена с возможностью сдвига из первого положения во второе положение, так что в зависимости от положения наружной оболочки обеспечивается возможность соединения двух подводов и двух отводов друг с другом так, что может изменяться направление протекания охлаждающей среды.

За счет выполнения проходящей вдоль прокатываемого изделия, соответственно вдоль плоскости прохождения полосы, охлаждающей камеры для нанесения охлаждающей среды на прокатываемое изделие достигается заданное направление охлаждающей среды. При соответствующем выполнении охлаждающей камеры можно также достигать значительно более длительного времени воздействия охлаждающей среды на прокатываемое изделие, и воздействие задано геометрически и может осуществляться контролируемым образом.

Кроме того, исключается неконтролируемый сток охлаждающей среды с прокатываемого изделия, так что может быть уменьшено нежелательное попадание охлаждающей среды в другие зоны установки.

В противоположность оросительному охлаждению может быть также значительно увеличена поверхность, на которую воздействует охлаждающая среда, поскольку охлаждающий канал обеспечивает возможность снабжения геометрически заданной зоны охлаждающей средой.

Разбрызгивание охлаждающей среды после соударения с прокатываемым изделием также исключается в соответствии с изобретением. Кроме того, можно также уменьшать уровень давления охлаждающей среды за счет целевого направления охлаждающей среды вдоль прокатываемого изделия, за счет чего достигается соответственно экономия энергии, поскольку охлаждающая среда не должна находиться под сильным давлением.

При этом охлаждающая камера предпочтительно образована между прокатываемым изделием и крышкой камеры. Таким образом, достигается непосредственный контакт между охлаждающей средой и прокатываемым изделием, и изменения расстояния между крышкой камеры и прокатываемым изделием могут быть просто компенсированы посредством регулирования объемного потока.

Предпочтительно сопло выполнено так, что охлаждающая среда направляется по существу равномерным потоком в охлаждающую камеру. За счет образования равномерного потока может достигаться равномерное распределение переноса тепла.

В качестве особенно пригодной формы сопла может быть предусмотрено щелевое сопло, которое по ширине охлаждающей камеры имеет эквидистантную щель.

Предпочтительно переход от сопла в охлаждающую камеру снабжен кромкой отрыва, которая может быть реализована, например, в виде смещения по высоте между щелью сопла и крышкой охлаждающей камеры. За счет этого предотвращается, что подаваемый поток текучей среды при выходе из щели сопла прилипает к крышке охлаждающей камеры, соответственно проходит вдоль неё, а не выходит желаемым образом из щели сопла в направлении поверхности полосы и тем самым заполняет охлаждающую камеру.

Предпочтительно охлаждающая камера выполнена так, что охлаждающая среда может протекать через охлаждающую камеру по существу в виде равномерного потока. При этом особенно предпочтительно, когда поперечное сечение охлаждающей камеры в направлении движения полосы является по существу постоянным. Таким образом, за счет равномерного потока в охлаждающей камере может достигаться также равномерное охлаждение по поверхности контакта. Такое равномерное охлаждение невозможно при образовании завихрений.

В другой предпочтительной модификации охлаждающая камера проходит противоположно направлению прохождения полосы так, что охлаждающая среда направляется против направления прохождения полосы. В этой связи особенно предпочтительно, когда сопло в направлении прохождения полосы находится за охлаждающей камерой. За счет охлаждения в противоходе достигается особенно эффективное использование охлаждающей среды. В частности, охлаждающая среда используется сначала в наиболее холодной зоне прокатываемого изделия, а затем протекает к более теплым зонам прокатываемого изделия, за счет чего во всех зонах происходит оптимальный перенос тепла.

Охлаждающая камера может иметь по меньшей мере одну проходящую параллельно прокатываемому изделию крышку охлаждающей камеры и по меньшей мере одну проходящую перпендикулярно прокатываемому изделию и в направлении прохождения полосы боковую стенку для бокового ограничения охлаждающей камеры. Таким образом, обеспечивается возможность простого создания охлаждающей камеры.

На стороне выхода потока из охлаждающей камеры в другой предпочтительной модификации охлаждающего устройства может быть установлен замедлитель потока, например, в виде расположенной на расстоянии уплотнительной планки или аналогичного сужения выхода охлаждающей камеры, которое предотвращает несдерживаемое вытекание текучей среды из охлаждающей камеры.

Для согласования охлаждающей камеры с различной шириной полос подлежащего охлаждению прокатываемого изделия устройство в одном предпочтительном варианте выполнения имеет по меньшей мере одну установленную с возможностью перестановки боковую стенку, которая располагается на заданном расстоянии относительно ширины полосы подлежащего охлаждению прокатываемого изделия. За счет этого обеспечивается оптимальное направление потока в охлаждающей камере и предотвращается возникновение завихрений.

Для удаления охлаждающей среды с прокатываемого изделия, к охлаждающей камере в направлении потока может примыкать отводная камера для удаления охлаждающей среды с прокатываемого изделия. В этой связи особенно предпочтительно, когда отводная камера расширена относительно охлаждающей камеры, с целью уменьшения скорости потока охлаждающей среды в отводной камере по сравнению со скоростью потока в охлаждающей камере.

В одной предпочтительной модификации предусмотрена возможность регулирования подачи охлаждающей среды в сопло, предпочтительно с помощью регулируемого насосного блока, и подача охлаждающей среды определяется в зависимости от различных параметров прокатываемого изделия, предпочтительно в зависимости от температуры прокатываемого изделия, материала прокатываемого изделия и/или остаточной текучей среды на прокатываемом изделии после прохождения через устройство.

Для обеспечения ввода прокатываемого изделия может быть предусмотрена возможность перемещения охлаждающей камеры из плоскости прокатываемого изделия.

Для защиты других компонентов установки от загрязнения может быть предусмотрено по меньшей мере одно отводное приспособление, т.е. приспособление для удаления чрезмерной охлаждающей среды с прокатываемого изделия снаружи охлаждающей камеры, предпочтительно в виде сдувающего приспособления, приспособления для удаления брызг, отсасывающего приспособления, поперечного сдувания и/или в виде вентилятора.

Краткое описание чертежей

Ниже приводится более подробное пояснение других предпочтительных вариантов выполнения и аспектов данного изобретения со ссылками на прилагаемые чертежи, на которых схематично изображено:

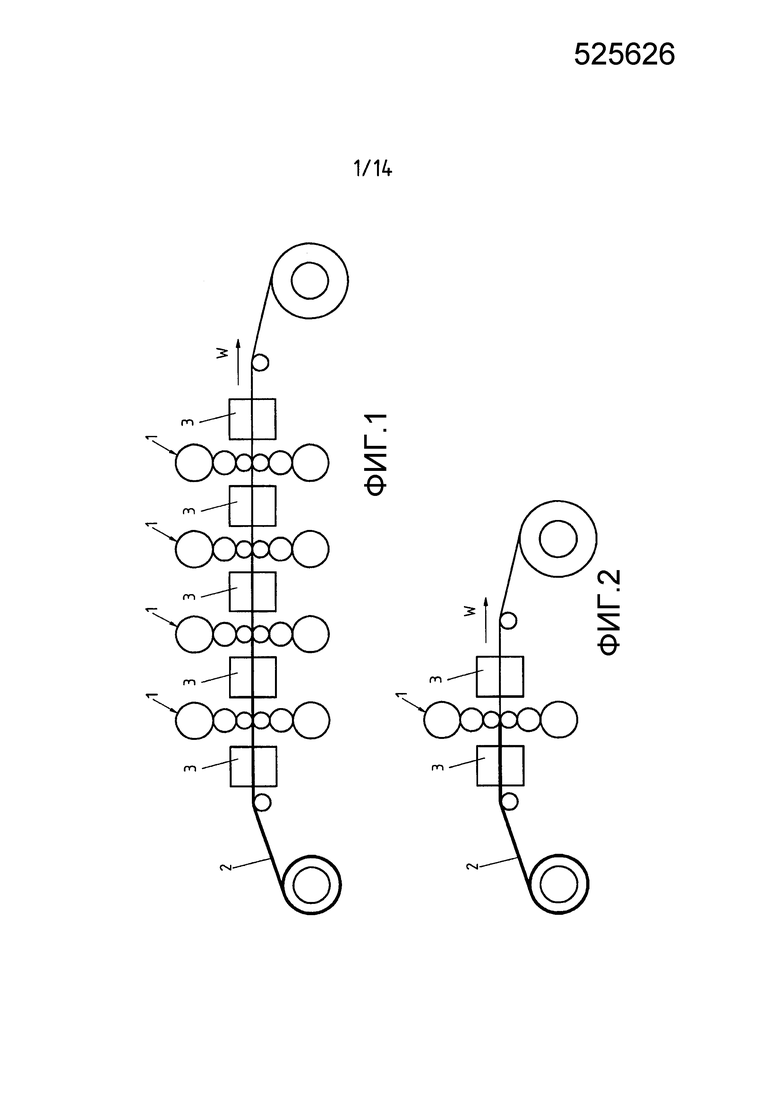

фиг. 1 - прокатный стан с прокатными клетями и устройствами для охлаждения;

фиг. 2 - реверсивная клеть с устройством для охлаждения;

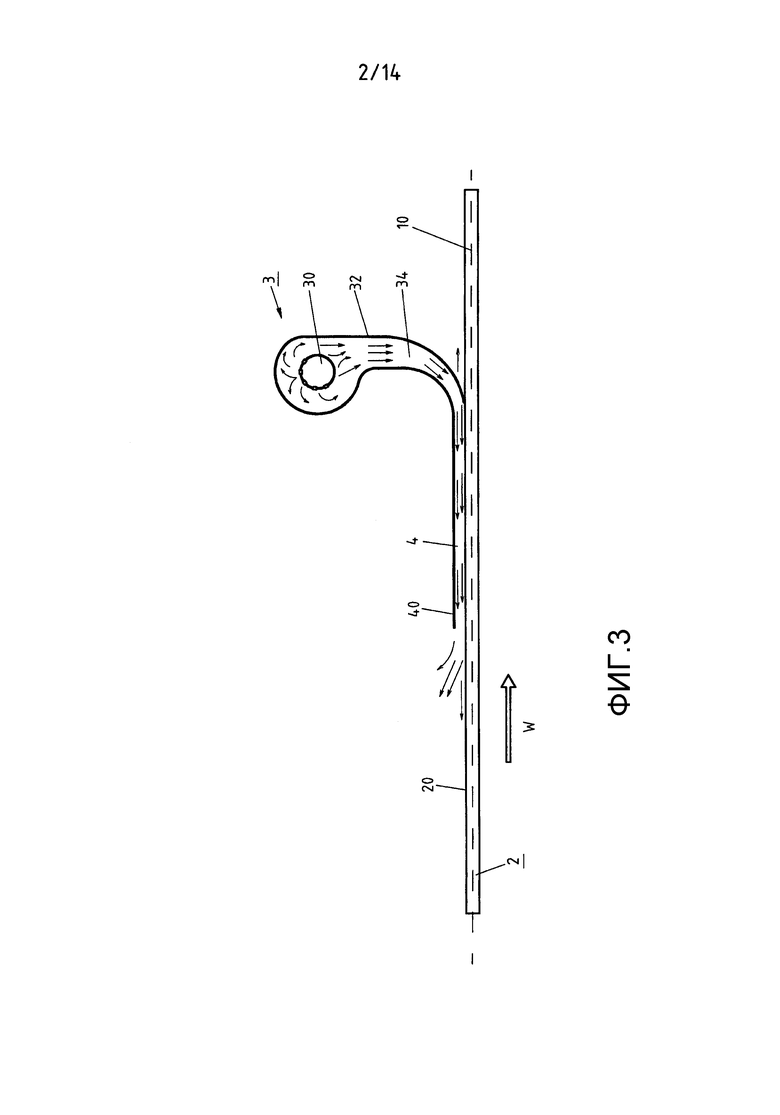

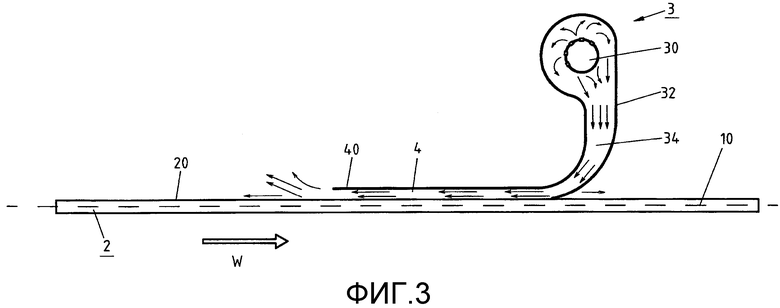

фиг. 3 - устройство для охлаждения прокатываемого изделия с охлаждающей камерой;

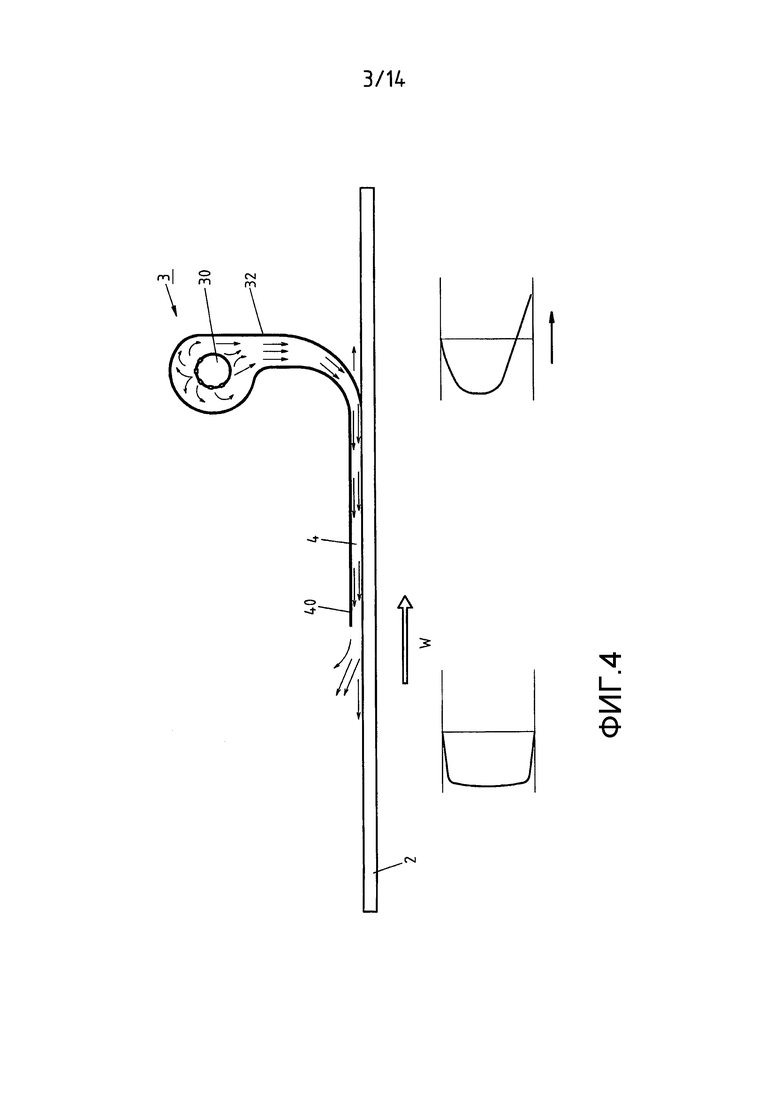

фиг. 4 - устройство для охлаждения согласно фиг. 3 с подробным указанием соотношения потоков;

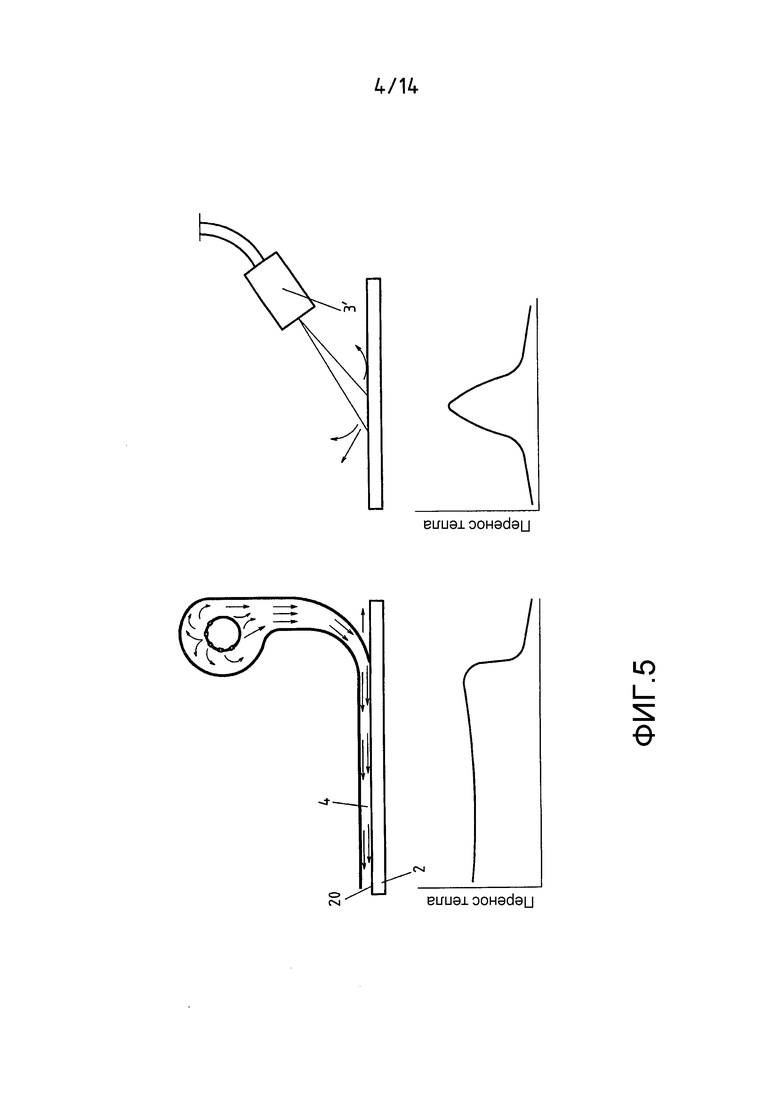

фиг. 5 - сравнения переноса тепла в предлагаемом устройстве для охлаждения прокатываемого изделия и обычным оросительным охлаждением;

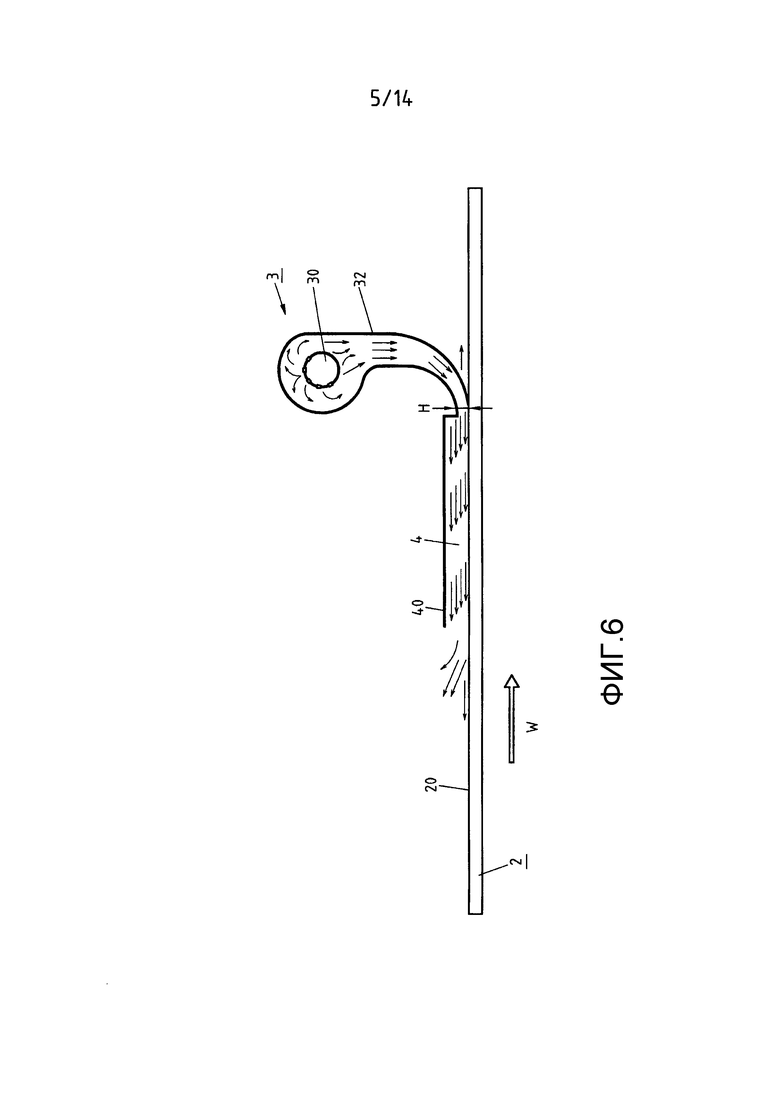

фиг. 6 - особенно предпочтительное выполнение перехода между соплом и охлаждающей камерой;

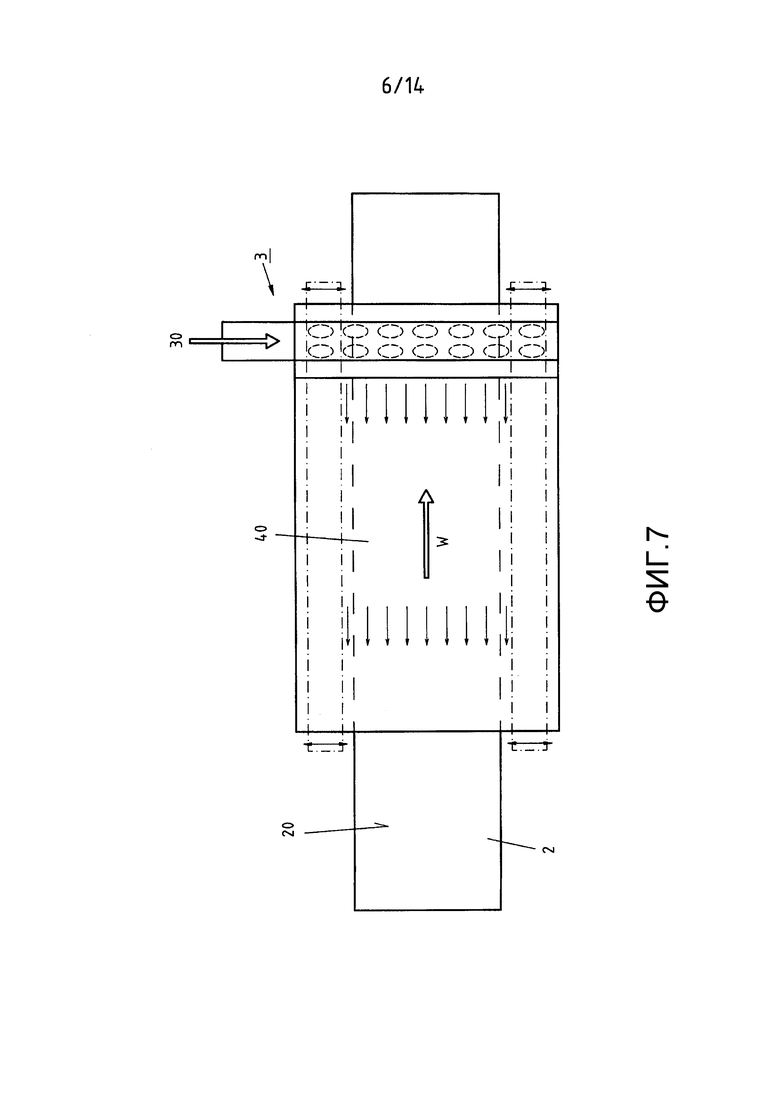

фиг. 7 - предпочтительный вариант выполнения охлаждения полосы с переставляемыми боковыми стенками для согласования с шириной полосы;

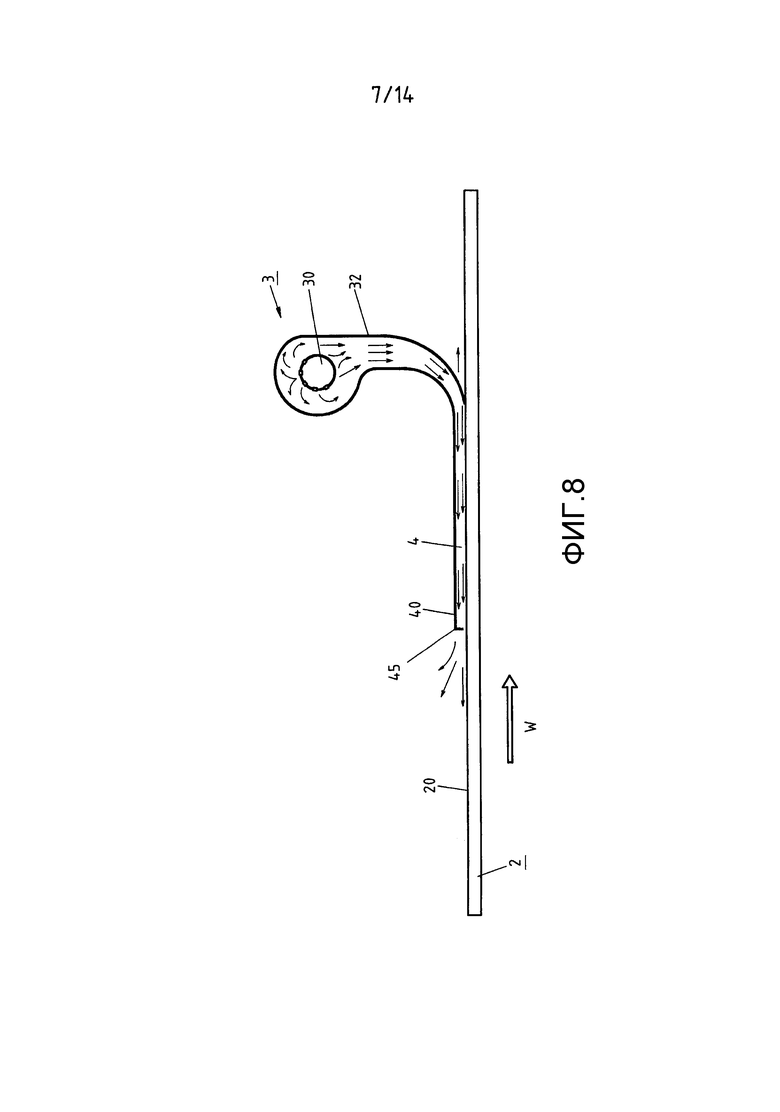

фиг. 8 - предпочтительный вариант выполнения охлаждения полосы с замедлителем потока на выходе потока из охлаждающей камеры;

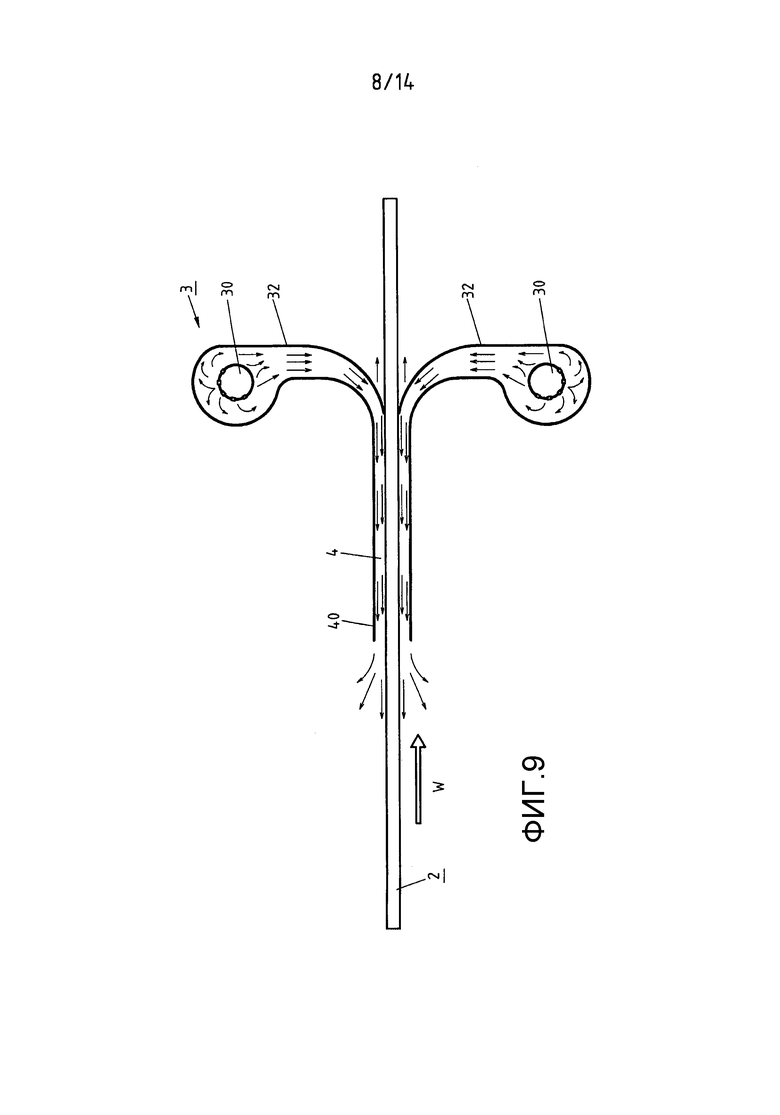

фиг. 9 - устройство для охлаждения прокатываемого изделия согласно другому примеру выполнения;

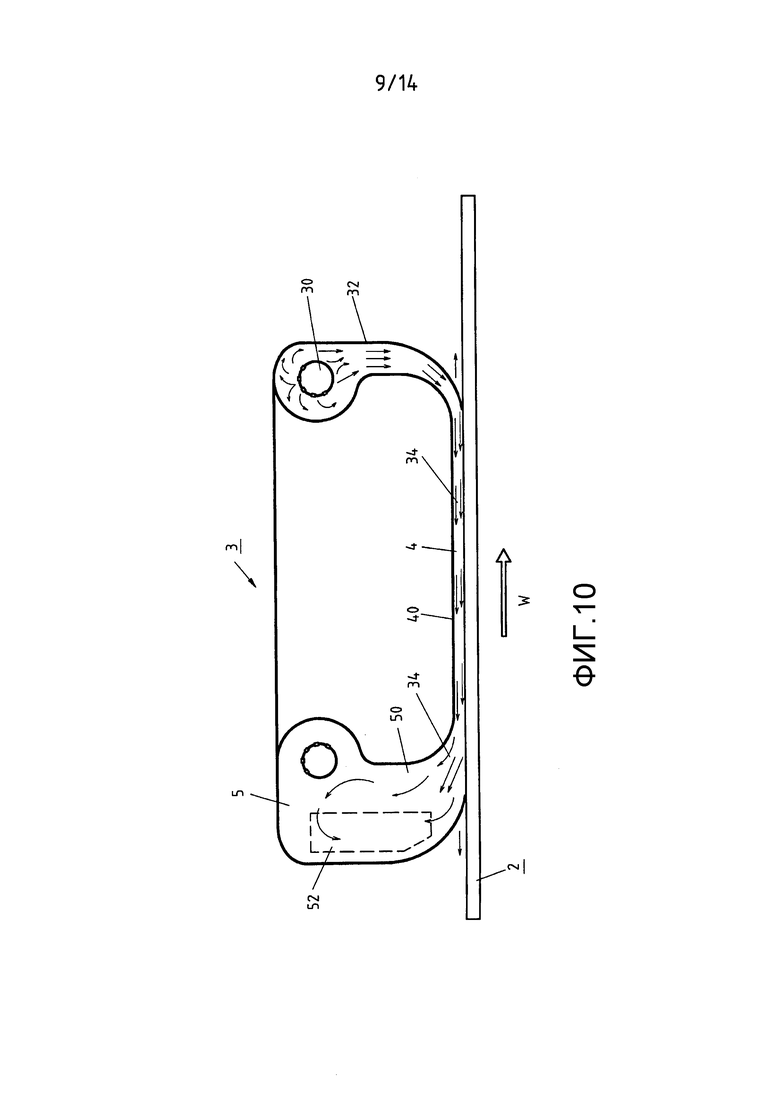

фиг. 10 - устройство для охлаждения прокатываемого изделия вместе с отводной камерой;

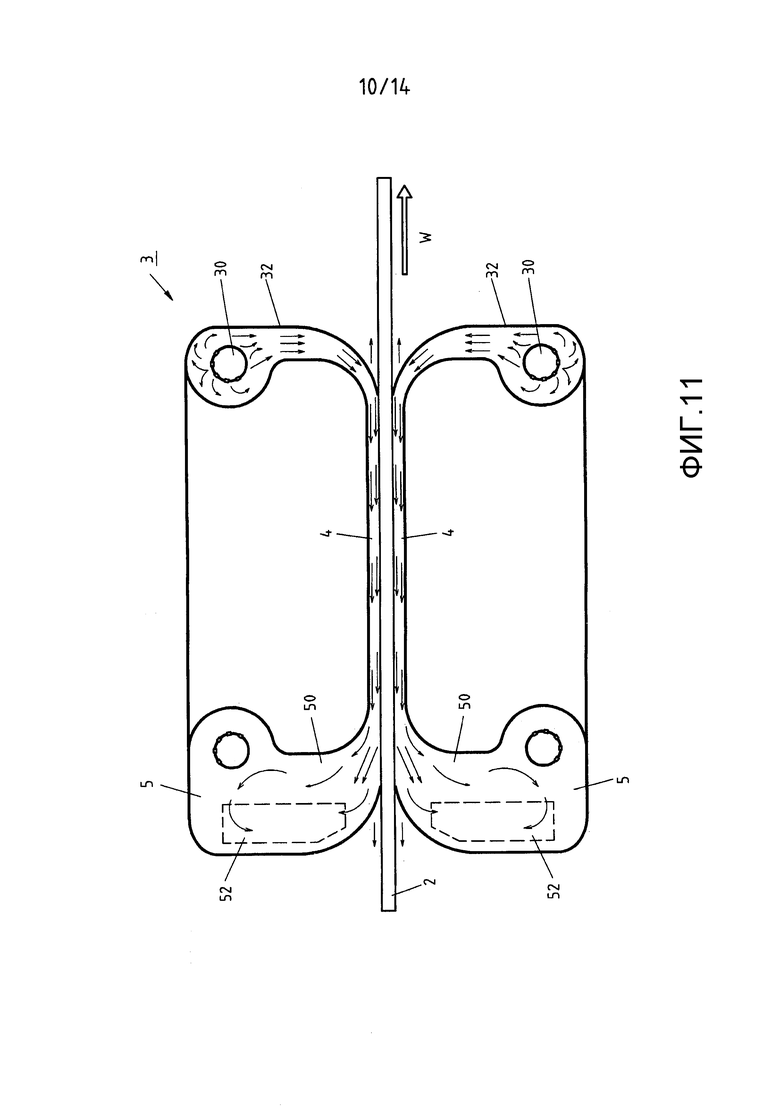

фиг. 11 - устройство для охлаждения прокатываемого изделия с отводной камерой на обеих сторонах полосы;

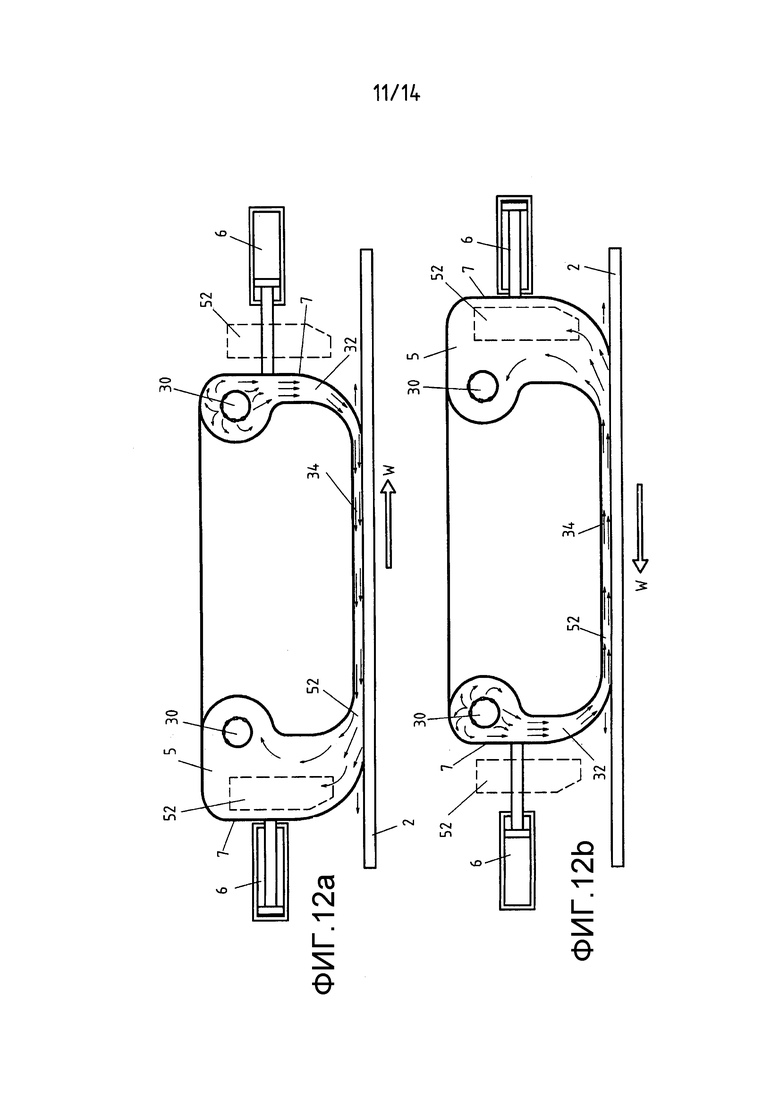

фиг. 12а и b - устройство для охлаждения полосы с отводной камерой, которая выполнена с возможностью регулирования в зависимости от направления прохождения полосы;

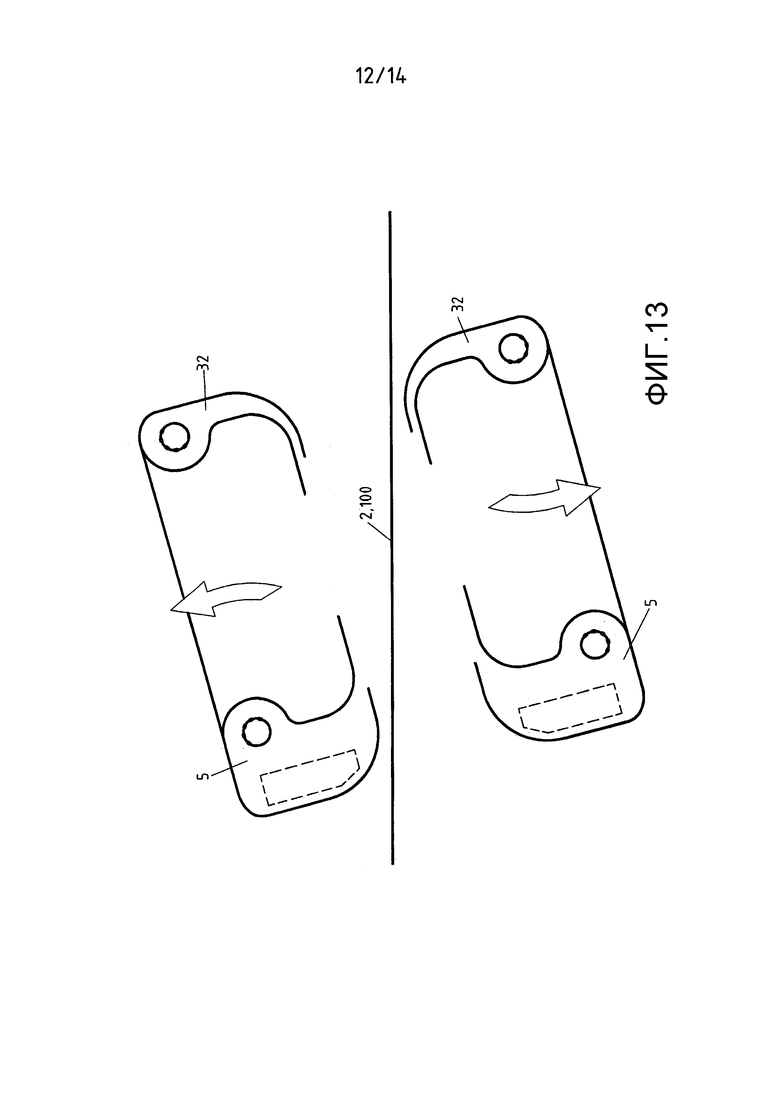

фиг. 13 - открывание устройства для охлаждения, с целью ввода полосы;

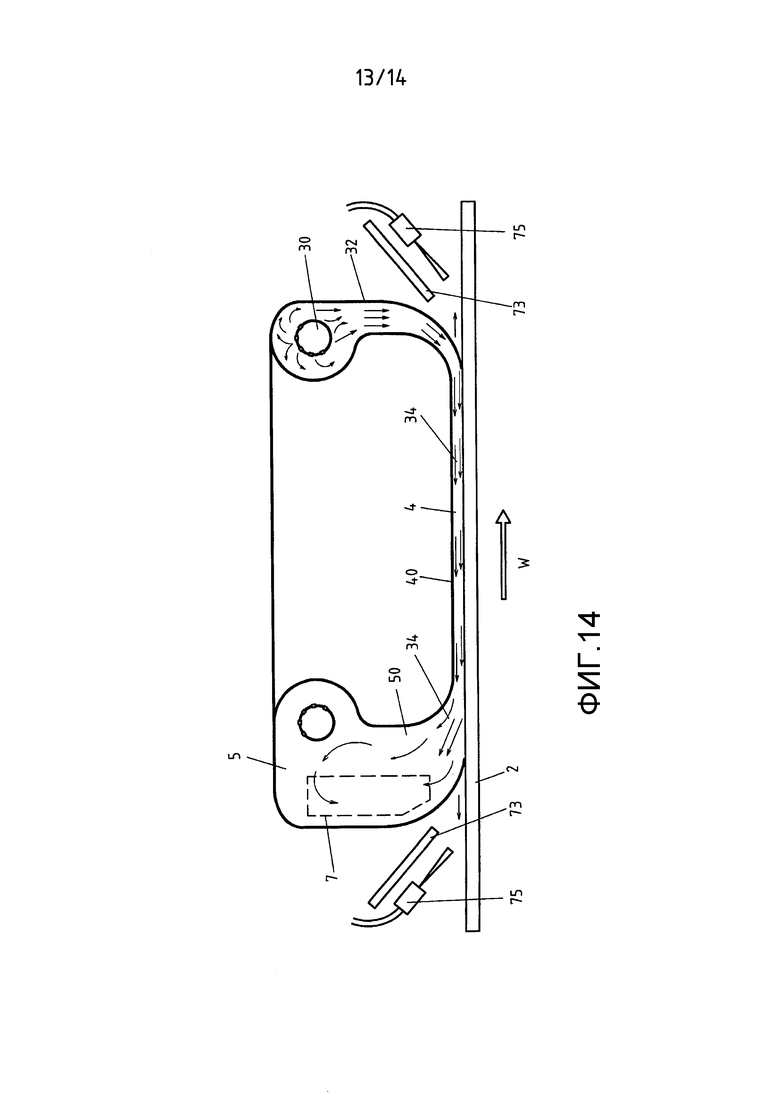

фиг. 14 - другое устройство для охлаждения прокатываемого изделия с расположенными по обе стороны отводящими камерами с функцией запирания и отводящим экраном;

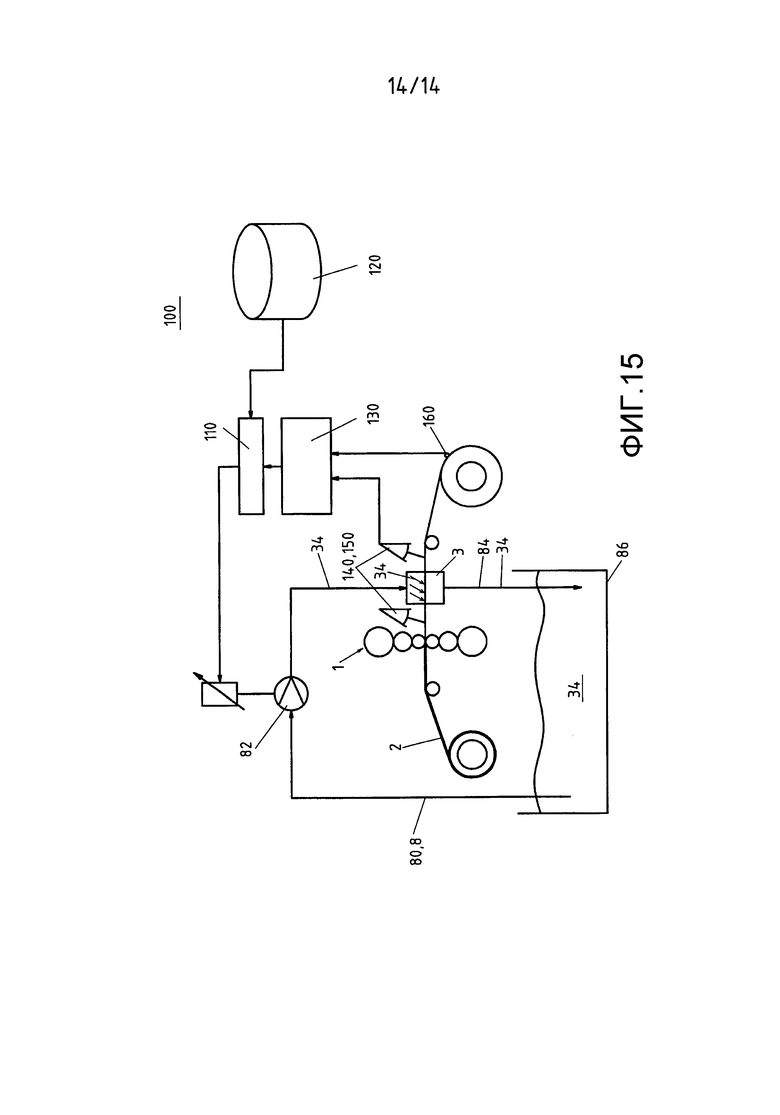

фиг. 15 - управляющий блок вместе с устройством для охлаждения прокатываемого изделия.

Подробное описание предпочтительных примеров выполнения

Ниже приводится описание предпочтительных примеров выполнения со ссылками на фигуры. При этом одинаковые, аналогичные или одинаково действующие элементы обозначаются одинаковыми позициями, и повторное описание этих элементов частично не приводится, с целью исключения избыточности описания.

На фиг. 1 схематично показан прокатный стан с несколькими прокатными клетями 1, с помощью которых тонко прокатывается прокатываемое изделие 2. Перед первой клетью, после последней клети, а также между клетями схематично показаны охлаждающие устройства 3 для охлаждения прокатываемого изделия 2.

На фиг. 2 показан другой прокатный стан, в данном случае с одной реверсивной прокатной клетью 1, перед и после которой предусмотрены соответствующие охлаждающие устройства 3 для охлаждения прокатываемого изделия 2.

Из фиг. 1 и 2 следует, что охлаждающее устройство 3 может быть расположено на любой стороне, между, соответственно после соответствующих прокатных клетей 1. В соответствии с этим можно свободно выбирать расположения охлаждающих устройств, которые лучше всего подходят для соответствующего случая прокатки.

На фиг. 3 схематично показано охлаждающее устройство 3, которое через подвод 30 снабжается охлаждающей средой. Подвод 30 снабжен диффузором так, что охлаждающая среда 34 равномерно вводится в окружающее диффузор сопло 32.

В схематично показанном сопле 32 охлаждающая среда 34 на основании геометрии сопла 32, в частности, за счет соответствующего сужения формируется в равномерный ускоренный поток, который выходит из сопла 32.

К соплу 32 примыкает охлаждающая камера 4, которая проходит по существу параллельно задаваемой прокатываемым изделием 2 плоскости 10, которая называется также плоскостью прохождения полосы, и которая предназначена для нанесения охлаждающей среды 34 на прокатываемое изделие 2. В соответствии с этим охлаждающая камера 4 проходит при введенном прокатываемом изделии 2 также по существу параллельно прокатываемому изделию 2. В охлаждающей камере 4 охлаждающая среда 34 протекает из сопла 32 далее и приходит в контакт с прокатываемым изделием 2. В соответствии с этим происходит перенос тепла с прокатываемого изделия 2 в охлаждающую среду 34, по меньшей мере в зоне охлаждающей камеры 4. Как будет пояснено ниже применительно к фиг. 5, за счет длительного и заданного времени контакта охлаждающей среды 34 с прокатываемым изделием 2 происходит по сравнению с простым обрызгиванием прокатываемого изделия 2 эффективное охлаждение прокатываемого изделия 2.

Охлаждающая камера 4 состоит по существу из крышки 40 камеры, которая проходит предпочтительно с непосредственным примыканием к соплу 32. При этом крышка 40 камеры расположена противоположно верхней поверхности 20 прокатываемого изделия 2 так, что протекающая в сопле 32 охлаждающая среда 34 направляется из сопла 32 в охлаждающую камеру 4, в которой охлаждающая среда 34 затем протекает по прокатываемому изделию 2 по существу не имеющим завихрений потоком.

Жирной стрелкой обозначено направление W прохождения полосы прокатываемого изделия 2. Можно видеть, что охлаждающая камера 4, исходя от сопла 32, проходит против направления прохождения полосы. Другими словами, сопло 32 расположено в направлении W прохождения полосы после охлаждающей камеры 4.

Поперечное сечение охлаждающей камеры 4 в направлении W прохождения полосы по существу постоянно, так что скорость потока охлаждающей среды 34 в охлаждающей камере 4 по существу постоянна, и одновременно может образовываться также по существу не имеющий завихрений поток. Таким образом, охлаждающая среда 34 приходит в контакт с прокатываемым изделием 2 в зоне охлаждающей камеры 4 так, что в ней имеется эффективный и равномерный поток без завихрений.

В конце охлаждающей камеры 4 охлаждающая среда 34 выходит в виде диффузного потока и может приниматься обычным образом.

На фиг. 4 показана уже схематично изображенная на фиг. 3 конструкция охлаждающего устройства 3 более подробно, особенно относительно условий потока. Направление W прохождения полосы снова обозначено жирной стрелкой.

Схематично показано распределение скорости потока внутри охлаждающей камеры 4. Слева внизу показан большей частью симметричный профиль скорости потока без прохождения полосы, соответственно без скорости полосы. При прохождении полосы соответственно со скоростью полосы получается показанный справа внизу не симметричный профиль скорости. За счет движения полосы увеличивается относительная скорость между потоком и поверхностью полосы, что усиливает охлаждающее действие, т.е. перенос тепла с поверхности полосы в охлаждающую среду.

В соответствии с этим сопло 32 предназначено для достижения равномерной скорости потока во всей охлаждающей камере 4.

На фиг. 5 показано сравнение охлаждающего устройства 3, показанного на фиг. 2 и 3, с обычным охлаждающим устройством 3'. В охлаждающем устройстве 3 согласно фиг. 2 и 3 образуется по существу равномерный поток, который направляется через охлаждающую камеру 4. В соответствии с этим в зоне охлаждающей камеры 4 может достигаться перенос тепла, показанный схематично под этим устройством. Соответственно на поверхности 20 прокатываемого изделия 2 получается постоянный перенос тепла, показанный на расположенном снизу графике.

В противоположность этому обрызгивающее приспособление 3' вызывает в точке соударения, как показано с помощью стрелок, повышенное завихрение и сильное разбрызгивание охлаждающей среды. Получающееся охлаждающее действие является соответственно точечным, как показано на расположенном внизу графике.

На фиг. 6 схематично показана предпочтительная форма охлаждающего устройства 3, при которой в переходе от сопла 32 в охлаждающую камеру 4 имеется кромка отрыва. Она имеет задачу предотвращения прилипания потока текучей среды к крышке охлаждающей камеры и тем самым направления потока текучей среды на поверхность полосы и лучшего заполнения охлаждающей камеры. Кромка отрыва реализована в этом примере посредством смещения по высоте между щелью сопла и крышкой охлаждающей камеры так, что расстояние крышки охлаждающей камеры до поверхности полосы больше высоты Н щели сопла относительно поверхности полосы.

На фиг. 7 показан другой предпочтительный вариант выполнения охлаждающего устройства, в котором ширина охлаждающей камеры 4 согласована с шириной фактического материала полосы. Это осуществляется в показанном примере посредством сдвига обеих боковых стенок охлаждающей камеры 4, которые ориентированы по существу параллельно ширине полосы. Боковые стенки изображены на фиг. 7 штрихпунктирными линиями; их сдвиг возможен в направлении двойных стрелок. За счет согласования ширины канала обеспечивается оптимальное направление потока вдоль прокатываемого изделия, и предотвращается образование завихрений. При этом расстояние между кромкой полосы и боковой стенкой охлаждающей камеры лежит в диапазоне от 2 мм до 100 мм, предпочтительно в диапазоне от 10 мм до 50 мм, при этом ширина канала может быть больше менее чем на 10% ширины полосы прокатываемого изделия.

На фиг. 8 показан другой предпочтительный вариант выполнения охлаждающего устройства, в котором на выходе потока замедлитель потока, например, в виде расположенной на расстоянии от поверхности полосы уплотнительной планки или аналогичного сужения охлаждающей камеры предотвращает беспрепятственный выход потока охлаждающей среды из охлаждающей камеры.

На фиг. 9 показано другое охлаждающее устройство 3 в другом варианте выполнения, при этом здесь уже показанные на фиг. 2 и 3 охлаждающие устройства 3 расположены на обеих сторонах прокатываемого изделия 2. В соответствии с этим можно охлаждать как верхнюю сторону, так и нижнюю сторону прокатываемого изделия 2.

На фиг. 10 показан другой вариант выполнения охлаждающего устройства 3, при этом снова предусмотрено уже известное из предыдущих примеров выполнения расположение сопла 32 и охлаждающей камеры 4. К охлаждающей камере 4 примыкает в направлении потока отводная камера 5, которая предназначена для приема и отвода вытекающей из охлаждающей камеры 4 охлаждающей среды 34.

Отводная камера 5 выполнена так, что она примыкает к крышке 40 охлаждающей камеры 4 и обеспечивает приемный объем, в котором предусмотрено расположенное сбоку сливное отверстие 52. Охлаждающая среда 34 втекает в сливное отверстие 52 и соответственно не загрязняет окружение и прокатываемое изделие 2. Кроме того, тем самым возможно направление охлаждающей среды 34 в циркуляционном контуре, поскольку она через подвод 30 и сопло 32 приводится в контакт с прокатываемым изделием и через отводную камеру 5 снова снимается с прокатываемого изделия 2.

На фиг. 11 показано соответствующее выполнение, в котором снова как на верхней стороне, так и на нижней стороне прокатываемого изделия 2 показано соответствующее приспособление со сливом.

На фиг. 12 показано другое устройство для охлаждения прокатываемого изделия 2, при этом снова предусмотрено устройство для охлаждения с соплом 32, охлаждающей камерой 4 и отводной камерой 5. С помощью регулировочных цилиндров 6 можно управлять наружной оболочкой 7 устройства так, что можно изменять направление течения охлаждающей среды 34. Это имеет значение, например, при изменении на обратное направления прохождения полосы, например, в реверсивной клети.

Для этого наружная оболочка 7 сдвигается из первого положения, которое показано сверху на фиг. 12а, во второе положение, которое показано внизу на фиг. 12b. В соответствии с этим предусмотрены два подвода 30 и два слива 52, которые в зависимости от положения наружной оболочки 7 соединяются друг с другом, с целью достижения соответствующего протекания охлаждающей среды 34.

На фиг. 13 показано, как можно отклонять все устройство на верхней стороне и на нижней стороне от прокатываемого изделия 2 соответственно из плоскости 100 прокатываемого изделия, с целью обеспечения возможности гибкого ввода или гибкого технического обслуживания.

Фиг. 14 соответствует в принципе показанному на фиг. 7 и 8 примеру выполнения. В направлении W прохождения полосы перед и после охлаждающей камеры предусмотрено сдувающее приспособление, называемое также отводящим приспособлением, которое схематично показано с помощью сдувающих сопел. В направлении W прохождения полосы перед и после охлаждающей камеры 4 с соплом 32 и отводной камерой 5 схематично показано отводящее приспособление с функцией запирания и отводящего экрана 73. С помощью отводящего приспособления предотвращается загрязнение соседних агрегатов. При этом отдаваемые отводящим приспособлением брызги могут дополнительно выполнять функцию запирания, и с помощью отводящих экранов можно оптимировать отвод выходящей текучей среды. С помощью сдуваемой или снимаемой в виде брызг жидкости охлаждающая среда 34 удерживается в охлаждающей камере 4, соответственно выходящая охлаждающая среда 34 снова вытесняется обратно в охлаждающую камеру. С помощью отводящего экрана выходящая охлаждающая среда улавливается и целенаправленно отводится.

Таким образом, предотвращается загрязнение других зон установки охлаждающей средой 34.

На фиг. 15 схематично показан регулировочный механизм для данного устройства для охлаждения прокатываемого изделия. В частности, прокатываемое изделие 2 пропускается через прокатную клеть 1, а затем подвергается воздействию охлаждающей среды 34 в охлаждающем устройстве 3. Устройство для охлаждения прокатываемого изделия 2 снабжается через насосный циркуляционный контур 8 охлаждающей средой. Насосный циркуляционный контур 8 содержит всасывающий трубопровод 80, регулируемый насос 82, слив 84 охлаждающей среды, а также приемный резервуар 86.

В соответствии с этим охлаждающая среда нагнетается из приемного резервуара 86 с помощью всасывающего трубопровода 80 в устройство 3 для охлаждения прокатываемого изделия 2. Там охлаждающая среда 34 приводится в контакт с прокатываемым изделием 2. После этого охлаждающая среда, например, через показанную на предыдущих фигурах отводную камеру 5 снова собирается и через сливной трубопровод 84 снова подается в приемный резервуар 86.

Управление регулируемым насосом 82 осуществляется с помощью регулировочного блока 100. Регулировочный блок 100 содержит регулятор 110, который выполняет собственно регулирование регулируемого насоса 82, например, посредством управления мощностью. При этом регулятор 110 снабжается параметрами 120, которые, например, содержат характеристику нагнетания регулируемого насоса 82, или другие параметры относительно геометрической формы охлаждающей камеры 4, относительно различных материалов прокатываемого изделия 2, относительно различных программ прокатки, относительно различных скоростей прокатываемого изделия 2 и т.д.

С помощью обрабатывающего блока 130 оцениваются различные, измеренные с помощью датчиков параметры процесса прокатки, и выполняется соответственно управление регулятором 110.

В обрабатывающем устройстве 130 используются данные, например, датчиков 140, 150, которые выполнены в виде датчиков остаточной текучей среды или температуры, для оценки фактического состояния прокатываемого изделия 2. Кроме того, датчики 140 остаточной текучей среды можно применять для контролирования правильной работы устройства для охлаждения прокатываемого изделия, с целью транспортировки остаточной текучей среды на прокатываемом изделии лишь внутри заданных пределов. Датчики температуры можно применять для установки соответственно охлаждающей мощности устройства для охлаждения так, что обеспечиваются желательное строение структуры.

Также предусмотрен датчик 160 для измерения скорости, который определяет скорость намотки прокатываемого изделия 2.

Различные параметры обрабатываются в обрабатывающем блоке 130 в унифицированную команду регулирования, которая затем передается в регулятор 110.

Все отдельные признаки, которые указаны в различных примерах выполнения, можно, если это применимо, комбинировать друг с другом и/или заменять друг другом, без выхода за объем изобретения.

Перечень позиций

1 Прокатная клеть

10 Плоскость прохождения полосы

100 Регулировочный блок

110 Регулятор

120 Параметры

130 Обрабатывающий блок

140 Датчик температуры

150 Датчик остаточной текучей среды

160 Датчик скорости

2 Прокатываемое изделие

20 Поверхность прокатываемого изделия

3 Охлаждающее устройство

3' Обрызгивающее приспособление

30 Подвод (с диффузором)

32 Сопло

34 Охлаждающая среда

4 Охлаждающая камера

40 Крышка охлаждающей камеры

45 Замедлитель потока

5 Отводная камера

50 Объем отводной камеры

52 Слив

4 Регулировочный цилиндр

7 Наружная оболочка

73 Отводящий экран

75 Сдувающие сопла

8 Циркуляционный контур текучей среды

80 Всасывающий трубопровод

82 Регулируемый насос

84 Слив охлаждающей среды

86 Приемный резервуар

W Направление прохождения полосы

Изобретение относится к области охлаждения прокатываемого изделия (2), предпочтительно при холодной прокатке. Устройство (3) содержит сопло (32) для нанесения охлаждающей среды (34) на прокатываемое изделие (2), а также соединенную с возможностью прохождения текучей охлаждающей среды с соплом (32) и проходящую по существу параллельно плоскости (10) полосы охлаждающую камеру (4) для нанесения охлаждающей среды (34) на прокатываемое изделие (2). Повышение равномерности нанесения охладителя и снижение загрязнения окружающей среды обеспечивается за счет того, что устройство имеет наружную оболочку (7) и регулировочное приспособление (6) для изменения на обратное направления потока охлаждающей среды (34) в охлаждающей камере (4) посредством сдвига наружной оболочки (7) устройства (3), при этом оболочка (7) установлена с возможностью сдвига из первого положения во второе положение, и в зависимости от ее положения соединения друг с другом двух подводов (30) и двух сливов (52) охлаждающей среды (34) с осуществлением изменения направления протекания охлаждающей среды (34). 17 з.п. ф-лы, 15 ил.

1. Устройство (3) для охлаждения прокатываемого изделия (2) предпочтительно при холодной прокатке, содержащее сопло (32) для нанесения охлаждающей среды (34) на прокатываемое изделие (2) и соединенную с возможностью пропускания текучей охлаждающей среды с соплом (32) и расположенную по существу параллельно плоскости (10) полосы охлаждающую камеру (4) для нанесения охлаждающей среды (34) на прокатываемое изделие (2), отличающееся тем, что оно имеет наружную оболочку (7) и регулировочное приспособление (6) для изменения на обратное направления потока охлаждающей среды (34) в охлаждающей камере (4) посредством сдвига наружной оболочки (7) устройства (3), при этом наружная оболочка (7) установлена с возможностью сдвига из первого положения во второе положение, и в зависимости от ее положения соединения друг с другом двух подводов (30) и двух сливов (52) охлаждающей среды (34) с обеспечением изменения направления протекания охлаждающей среды (34).

2. Устройство по п. 1, в котором охлаждающая камера (4) расположена между прокатываемым изделием (2) и крышкой (40) камеры.

3. Устройство по п. 1, в котором сопло (32) выполнено с возможностью направления охлаждающей среды (34) по существу равномерным потоком в охлаждающую камеру (4).

4. Устройство по любому из пп. 1-3, в котором охлаждающая камера (4) выполнена с возможностью подачи охлаждающей среды (34) через охлаждающую камеру (4) по существу в виде равномерного потока.

5. Устройство по любому из пп. 1-3, в котором охлаждающая камера (4) в направлении (W) перемещения полосы имеет по существу постоянное поперечное сечение.

6. Устройство по любому из пп. 1-3, в котором охлаждающая камера (4) расположена противоположно направлению перемещения полосы с возможностью направления охлаждающей среды (34) против направления (W) перемещения полосы.

7. Устройство по п. 6, в котором сопло (32) в направлении (W) перемещения полосы расположено за охлаждающей камерой (4).

8. Устройство по любому из пп. 1-3, в котором сопло (32) имеет щелевую форму.

9. Устройство по любому из пп. 1-3, в котором охлаждающая камера (4) имеет по меньшей мере одну проходящую параллельно прокатываемому изделию крышку (40) охлаждающей камеры и предпочтительно по меньшей мере одну проходящую перпендикулярно прокатываемому изделию (2) и в направлении (W) перемещения полосы боковую стенку для бокового ограничения охлаждающей камеры (4).

10. Устройство по любому из пп. 1-3, в котором переходной участок от сопла (32) к охлаждающей камере (4) имеет кромку отрыва для потока охлаждающей текучей среды в охлаждающую камеру.

11. Устройство по любому из пп. 1-3, в котором боковые стенки охлаждающей камеры (4) расположены на расстоянии до кромки полосы 2 - 100 мм, предпочтительно 10 - 50 мм, причем не больше 10% ширины полосы.

12. Устройство по любому из пп. 1-3, в котором участок выхода потока на охлаждающей камере имеет замедлитель потока.

13. Устройство по любому из пп. 1-3, в котором к охлаждающей камере (4) примыкает отводная камера (5) для удаления охлаждающей среды (34) с прокатываемого изделия (2).

14. Устройство по п. 13, в котором отводная камера (5) расширена относительно охлаждающей камеры (4) для уменьшения скорости потока охлаждающей среды (34) в отводной камере (5) по сравнению со скоростью потока в охлаждающей камере (4).

15. Устройство по любому из пп. 1-3, которое выполнено с возможностью регулирования подачи охлаждающей среды (34) в сопло (32), предпочтительно с помощью регулируемого насосного блока (82), в зависимости от параметров прокатываемого изделия (2), предпочтительно в зависимости от температуры прокатываемого изделия, материала прокатываемого изделия и/или остаточной текучей среды на прокатываемом изделии (2) после прохождения через устройство.

16. Устройство по любому из пп. 1-3, которое выполнено с возможностью сдвигания по меньшей мере охлаждающей камеры (4) от плоскости прокатываемого изделия (2) для обеспечения введения прокатываемого изделия.

17. Устройство по любому из пп. 1-3, которое имеет по меньшей мере одно приспособление (7) для удаления чрезмерной охлаждающей среды (34) с прокатываемого изделия (2) снаружи охлаждающей камеры (4), предпочтительно в виде сдувающего приспособления, приспособления для удаления брызг, отсасывающего приспособления, поперечного сдувания и/или в виде вентилятора.

18. Устройство по любому из пп. 1-3, которое имеет по меньшей мере одно приспособление (7) для удаления чрезмерной охлаждающей среды (34) с прокатываемого изделия (2) снаружи охлаждающей камеры (4) с отводным экраном, улавливающим удаленную посредством сдувания или стекания брызг охлаждающую среду (34) и отводящим ее с поверхности полосы.

| JP 63101017 A, 06.05.1988 | |||

| Устройство для охлаждения полосового проката | 1978 |

|

SU774653A1 |

| УСТРОЙСТВО для ОХЛАЖДЕНИЯ листового ПРОКАТА | 0 |

|

SU378269A1 |

| DE 102009007863 A1, 12.08.2010. | |||

Авторы

Даты

2017-03-02—Публикация

2013-11-26—Подача