Заявляемое изобретение относится к прокладке кабельной связи и проведению других строительных работ под водой.

Авторами предлагаемого изобретения был изучен массив патентов на изобретения и полезные модели Российской Федерации, а также информация, опубликованная в Интернете, относящиеся к вышеуказанной области техники, в результате чего были обнаружены следующие аналоги.

Известна техника, применяемая при производстве подводных работ, рекомендуемая при ширине реки или водоема 200 м и более (см. статью «Прокладка кабеля под водой - Прокладка силовых кабельных линий, сайт forca.ru в Интернете). Для осуществления данной работы используются или понтон, или буксируемая, или самоходная баржа, на палубе которых закреплен барабан с намотанным на нем кабелем. Рабочие, находящиеся на понтоне или барже, сматывают кабель с барабана и опускают в воду. Водолаз, следуя за баржей, принимает кабель и укладывает его на нужное место на дно траншеи.

Недостатком известной техники, используемой при подводной прокладке кабеля, является небольшая скорость укладки, вследствие использования ручного труда водолазов.

В другом известном аналоге преодолен этот недостаток (см. патент РФ на изобретение №2175617, МПК B63B 35/04, заявлено 15.08.2000, «Кабелепрокладочный комплекс»). Кабелепрокладочный комплекс содержит обеспечивающий понтон с электро- и гидрооборудованием, который посредством гидравлических шлангов, поплавков и сцепного троса соединен с подводным заглубителем, включающим пару опорных лыж, на которых закреплена несущая рама с приводом траншеекопателя. Барабан с кабелем установлен в передней части опорных лыж, которые посредством троса, соединенного с тяговым устройством, расположенным на берегу, осуществляют движение подводного заглубителя по дну акватории. Недостаток, присущий предыдущему аналогу, в данном патенте преодолен, а именно скорость работ увеличена, благодаря устранению ручного труда по укладке кабеля. Однако в известном кабелепрокладочном комплексе, помимо надводной части (понтона) и подводной части (подводного заглубителя на опорных лыжах) добавляется тяговое устройство на берегу для перемещения подводного заглубителя, что усложняет его конструкцию.

Известно устройство для производства подводных работ (см. патент РФ на изобретение №2165121, МПК H02G 1/10, H02G 1/06, H02G 9/02, E02F 5/00, заявлено 24.11.1999, «Способ прокладки кабелей и полиэтиленовых трубопроводов под водой ниже отметки дна водоема и устройство для его осуществления»), содержащее плавучую плоскодонную надводную часть, снабженную операторским пультом, двигателем внутреннего сгорания и источником электрической энергии, и подводную часть, выполненную в виде гусеничного шасси с системой гидравлического привода и с закрепленным сзади рабочим органом для рытья траншеи и укладки в нее кабеля, снабженным гидравлическим приводом, при этом подводная часть устройства связана силовым электрическим кабелем с источником электрической энергии и операторским пультом и снабжена катушкой с укладываемым кабелем.

Недостатком известного устройства является его недостаточная мобильность, поскольку требуется дополнительное транспортное средство для доставки надводной части к месту начала прокладки кабеля, куда подводная часть добирается самостоятельно. Устройство требует затраты времени на спуск надводной части на воду, подключения силового электрического кабеля к подводной части, чтобы обеспечить энергопитание его узлов. Таким образом, оно не приспособлено к одновременному передвижению обеих частей устройства и быстрого развертывания работ. Отсюда вытекает другой недостаток, а именно отсутствие полной автономности устройства на суше. Автономность появляется только при работе в водоеме. Кроме того, еще один недостаток заключается в том, что устройство является узко профильным с точки зрения выполняемых им технологических функций, т.к. снабжено одним рабочим органом, предназначенным для рытья траншеи и укладки в нее кабеля.

Рассмотренный выше аналог - устройство для прокладки кабелей под водой по патенту РФ №2165121 на изобретение, по технической сущности и достигаемому эффекту ближе других к заявляемому изобретению, поэтому выбран в качестве наиболее близкого аналога (прототипа).

Задачей заявляемого изобретения является создание универсального устройства для производства подводных работ, обладающего высокой мобильностью и полной автономностью.

Техническим результатом, на обеспечение которого направлено заявляемое изобретение, является создание устройства для производства подводных работ с расширенными технологическими функциями, а именно способного выполнять под водой не только рытье траншеи и укладку в нее кабеля, но и осуществлять подготовку поверхности дна для производства строительных работ, кроме того, являющегося самоходным, то есть способным передвигаться на собственной тяге до места проведения работ в состыкованном друг с другом положении надводной и подводной частей. И наконец, обладающего способностью в течение длительного времени (не менее 24 часов) выполнять свои задачи без захода на производственную базу.

Указанная задача решается за счет того, что в устройстве для производства подводных работ, содержащем плавучую плоскодонную надводную часть, снабженную операторским пультом, двигателем внутреннего сгорания и источником электрической энергии, и подводную часть, выполненную в виде гусеничного шасси с системой гидравлического привода с электрическим управлением и с закрепленным сзади рабочим органом для рытья траншеи и укладки в нее кабеля, снабженным гидравлическим приводом, при этом подводная часть устройства связана электрическим кабелем управления с источником электрической энергии и операторским пультом и снабжена катушкой с укладываемым кабелем, согласно изобретению, надводная часть при транспортировании по суше закреплена на подводной части быстроразъемным соединением, а для удерживания на воде снабжена по наружному периметру надувными баллонами, шасси снабжено вторым рабочим органом, закрепленным на нем спереди и снабженным гидравлическим приводом, причем второй рабочий орган выполнен в виде отвала, на котором закреплена с возможностью вращения катушка с укладываемым кабелем, надводная и подводная части дополнительно соединены между собой тросами и пучком рукавов высокого давления для подачи рабочей жидкости от установленных на надводной части гидронасосов к системе гидравлического управления гусеничным шасси и гидравлическим приводам рабочих органов, при этом упомянутый пучок рукавов высокого давления уложен вместе с электрическим кабелем на барабане, закрепленном с возможностью вращения на надводной части.

Рабочий орган для рытья траншеи и укладки в нее кабеля выполнен в виде вибрационного ножа.

На носу и корме надводной части закреплены тяговые лебедки с тросами, свободные концы которых соответственно закреплены спереди и сзади гусеничного шасси.

Электрический кабель управления помещен в герметичный рукав высокого давления и вместе с пучком рукавов высокого давления образует единый шлейф.

На корпусе надводной части по периметру шарнирно закреплены откидные щиты с бортиками, расположенные над надувными баллонами. Подводная часть снабжена блоком рычагов дублирующего ручного управления гусеничным шасси, выполненным герметичным.

Над гусеницами установлены площадки, жестко соединенные с гусеничным шасси.

Вдоль дна надводной части приварены две трубы для установки на резинометаллические подушки, закрепленные на раме гусеничного шасси. Быстроразъемное соединение представляет собой талрепы и шпильку с гайкой, снабженные демпферами, причем для крепления талрепов по бокам кормы надводной части и с обеих сторон сзади гусеничного шасси закреплены кронштейны с отверстиями, при этом под шпильку по центру носа надводной части выполнено резьбовое отверстие, а на кронштейне, прикрепленном по центру передней части гусеничного шасси, выполнен паз для прохода шпильки.

Талрепы содержат два крюка, оканчивающихся стержнями с резьбой, закручивающимися в противоположном направлении по отношению друг к другу в резьбовые отверстия двух пластин, выполненных в форме шайб. Катушка с укладываемым кабелем закреплена на оси, установленной в подшипниках, закрепленных на кронштейнах, жестко соединенных с отвалом.

Гидромоторы системы гидравлического привода гусеничного шасси и гидравлические приводы рабочих органов выполнены герметичными. Операторский пульт, двигатель внутреннего сгорания, гидронасосы и источник электрической энергии выполнены герметичными.

Проведенные исследования по патентным и научно-техническим источникам информации свидетельствуют, что предлагаемое устройство для производства подводных работ не известно и не следует явным образом из изученного уровня техники, а, следовательно, соответствует критериям «новизна» и «изобретательский уровень».

Заявляемое устройство может быть изготовлено в условиях цехов больших и средних машиностроительных предприятий, выпускающих гусеничные тракторы, и имеющих штат специалистов, способных сконструировать и изготовить надводную часть в виде лодки-плоскодонки, с использованием стандартного отечественного или импортного оборудования, известных технологий и материалов, выпускаемых как отечественной, так и зарубежной промышленностью.

Заявляемое устройство для производства подводных работ может быть использовано на любых участках акваторий, глубина которых от 2 до 40 м.

Таким образом, заявляемое устройство для производства подводных работ соответствует критерию «промышленная применимость».

Предлагаемая совокупность существенных признаков позволяет решить поставленную задачу.

Установка второго рабочего органа, выполненного в виде отвала, делает, с одной стороны, заявляемое устройство более универсальным, позволяющим выполнять другие строительные работы, необходимые, например, для установки свай опоры мостов и пристаней, расширяя тем самым его технологические функции, а, с другой стороны, позволяет использовать поверхность отвала («зеркало»), как площадку для крепления катушки с кабелем, вынесенную за габариты надводной части. Благодаря такому конструктивному решению, обеспечивается беспрепятственная стыковка обеих частей заявляемого устройства и не требуется увеличивать длину гусеничного шасси под габарит надводной части. Закрепление надводной и подводной частей друг с другом значительно повышает мобильность в целом всего заявляемого устройства за счет его самоходности (способности двигаться на собственной тяге), а значит и одновременного транспортирования к месту работ по суше. Электрический кабель управления для подачи энергопитания, рукава высокого давления для подачи рабочей жидкости от надводной к подводной части, а также тросы уже подключены постоянно, то есть до начала движения к месту назначения. В дальнейшем устройство не зависит от посторонних источников питания ни на суше, ни в воде, являясь полностью автономным. При заходе в воду осуществляется быстрая расстыковка обеих частей и производится накачка надувных баллонов по всему наружному периметру надводной части, что обеспечивает ее устойчивое положение в плавучем состоянии. Затем при подаче соответствующего сигнала - рабочий орган начинает копать траншею и укладывать в нее кабель, то есть осуществлять рабочий цикл. Высокая мобильность устройства позволяет экономить время на развертывание работ и немедленное их выполнение. Тросы позиционируют положение надводной части по отношению к подводной части постоянно при осуществлении подводных работ, не позволяя надводной части отдаляться от места производства работ. Это исключает возможность перетягивания и порыва так называемого шлейфа, представляющего собой совместную укладку электрического кабеля управления и пучка рукавов высокого давления для подачи рабочей жидкости на вращающемся барабане, закрепленном на надводной части.

Вибрационный кабелеукладчик не разрушает верхний слой грунта и после прокладки кабеля траншея сама засыпается (грунт стягивается обратно), к тому же вибрационные ножи имеют наибольшую эффективность при работе на влажных и мокрых грунтах. Вибрационный нож более практичен по сравнению с пилой, имеет меньшее число изнашиваемых элементов и практически не нуждается в обслуживании.

Тросы, позволяющие позиционировать надводную часть относительно гусеничного шасси, закреплены на обеих частях заявляемого устройства: с установкой на носу и корме надводной части тяговых лебедок с тросами и соответственно с закреплением свободных концов тросов спереди и сзади шасси подводной части. Тем самым обеспечивается совместная работа обеих частей.

Создание единого шлейфа рукавов высокого давления, включающего не только пучок рукавов для подачи рабочей жидкости, которые выполняются герметичными, но и помещение электрического кабеля управления в герметичный рукав высокого давления упрощает укладку рукавов на барабане и повышает надежность работы электрического кабеля в воде.

Поверх надувных баллонов установлены откидные щиты с бортиками, шарнирно прикрепленные к корпусу надводной части. При передвижении по суше заявляемого устройства откидные щиты с бортиками опущены вертикально вниз, а при разъединении обеих частей на воде подняты в горизонтальное положение, служа упорами для баллонов в надутом состоянии и обеспечивая удобство перемещения экипажа по всему периметру надводной части.

В случае возникновения внештатных ситуаций, таких как обрыв электрического кабеля или его отказ, предусмотрено дублирование ручного управления шасси водолазом, для чего имеется блок рычагов ручного управления шасси, выполненный герметичным.

Для удобства достижения блока рычагов водолазом над гусеницами установлены и жестко соединены с шасси площадки.

Для уменьшения тряски устройства при перемещении по суше в состыкованном состоянии надводной и подводной частей на раме гусеничного шасси установлены подушки, на которые опираются две трубы, приваренные вдоль плоского дна надводной части.

Быстроразъемное соединение решает проблему быстрой стыковки и разъема надводной и подводной частей заявляемого устройства, повышая мобильность устройства. Конечно, талрепы - это только один из ряда вариантов быстроразъемных соединений, выбранных из соотношения цена -качество. Для надежности стыковки обеих частей заявляемого устройства достаточно их закрепление талрепами с боков кормы надводной части, а по центру носа применение шпильки с гайкой. Все три крепления снабжены демпферами для сглаживания тряски, колебаний и вибрации при передвижении по суше или мелководью в состыкованном положении устройства.

Талрепы крюк-крюк использованы в устройстве, поскольку они наилучшим образом обеспечивают регулировку натяжения тросов.

Катушка с укладываемым кабелем обеспечивает свободное его сматывание, благодаря вращению ее оси в подшипниках, закрепленных посредством кронштейнов на отвале. При производстве работ, связанных с укладкой кабеля, отвал обеспечивает переноску катушки с кабелем к месту его укладки в траншею.

Герметичное выполнение узлов надводной части обеспечивает ее защиту от волн, брызг, дождя, а также спасает от затопления. Кроме того, герметичное выполнение узлов подводной части надолго сохраняет их работоспособность.

Предлагаемое устройство для производства подводных работ поясняется чертежами, где представлено на:

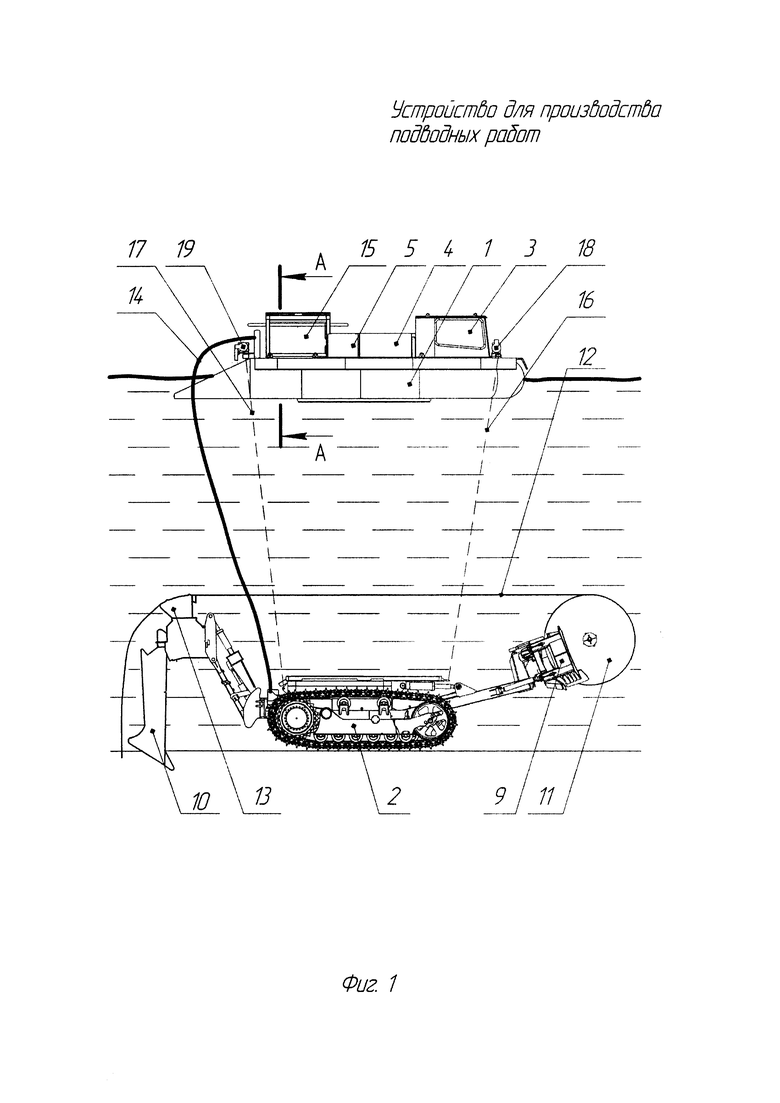

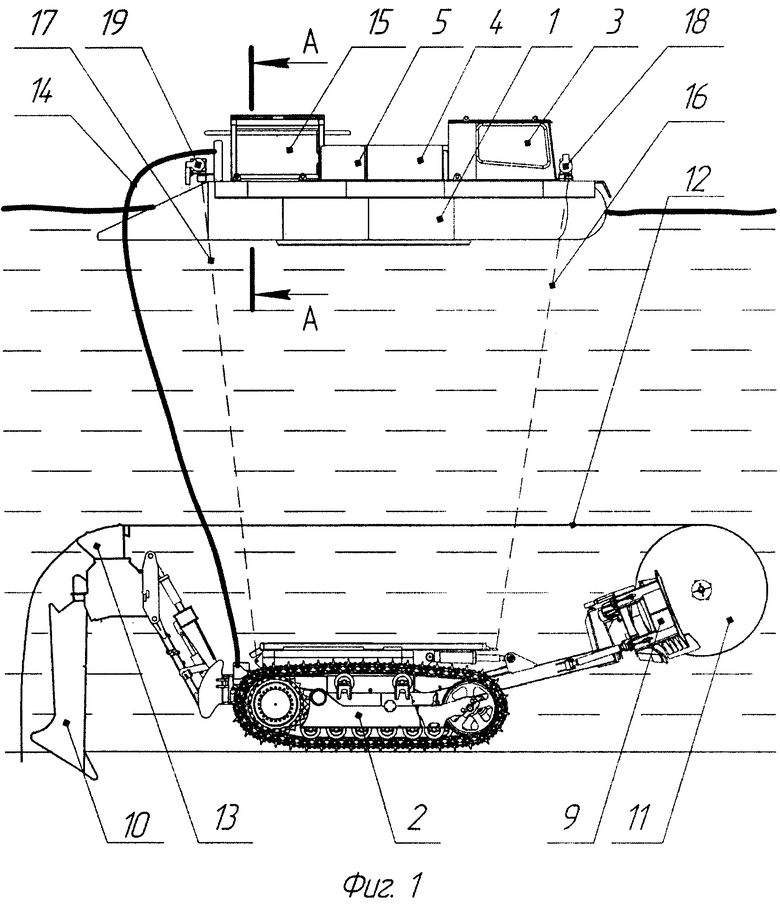

Фиг. 1 - Общий вид устройства;

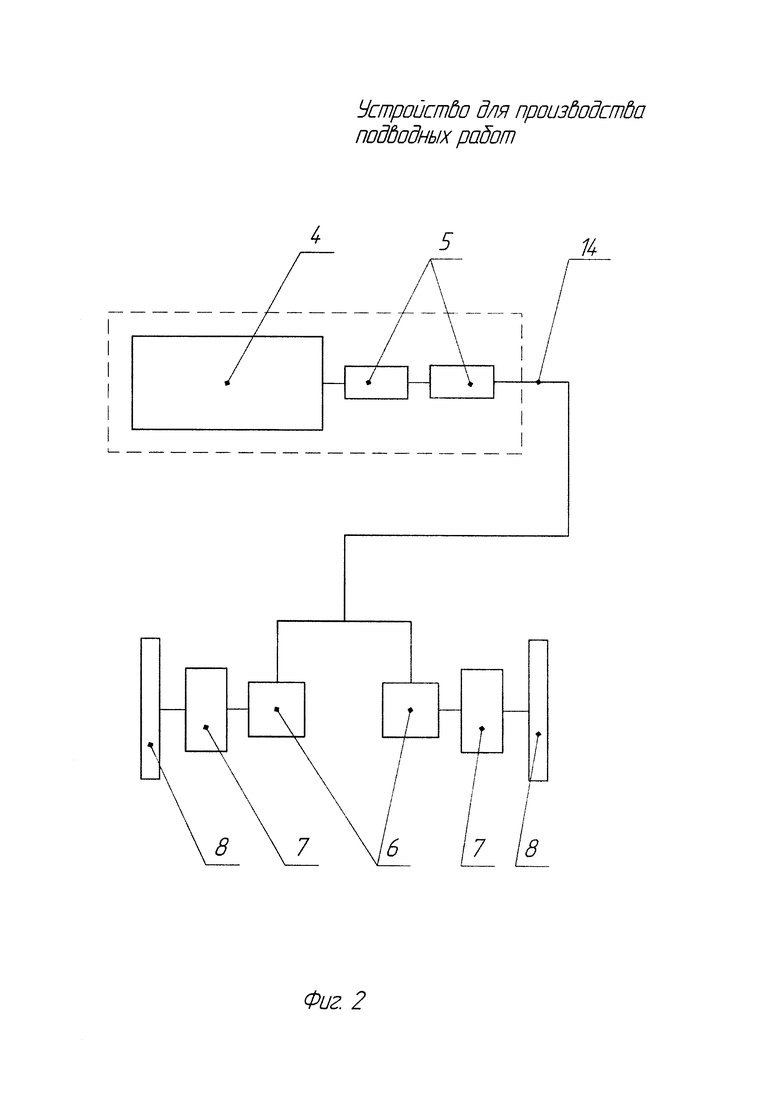

Фиг. 2 - Принципиальная схема системы гидравлического привода гусеничного шасси;

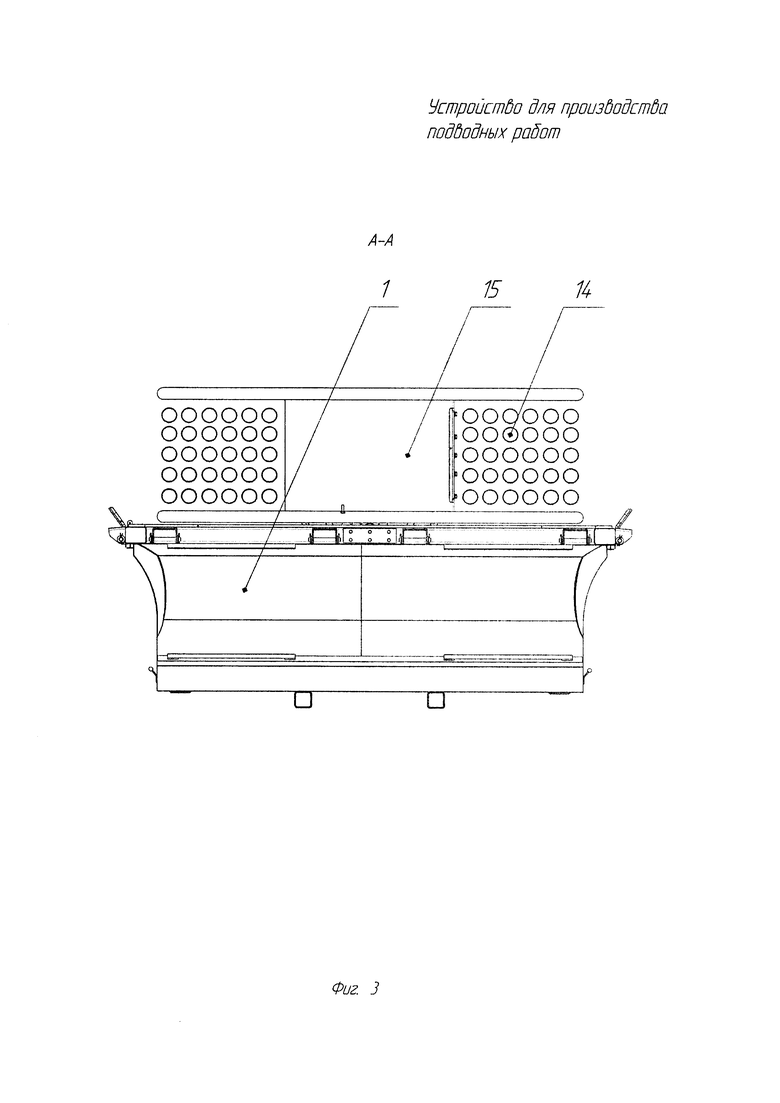

Фиг. 3 - Сечение А-А фиг. 1;

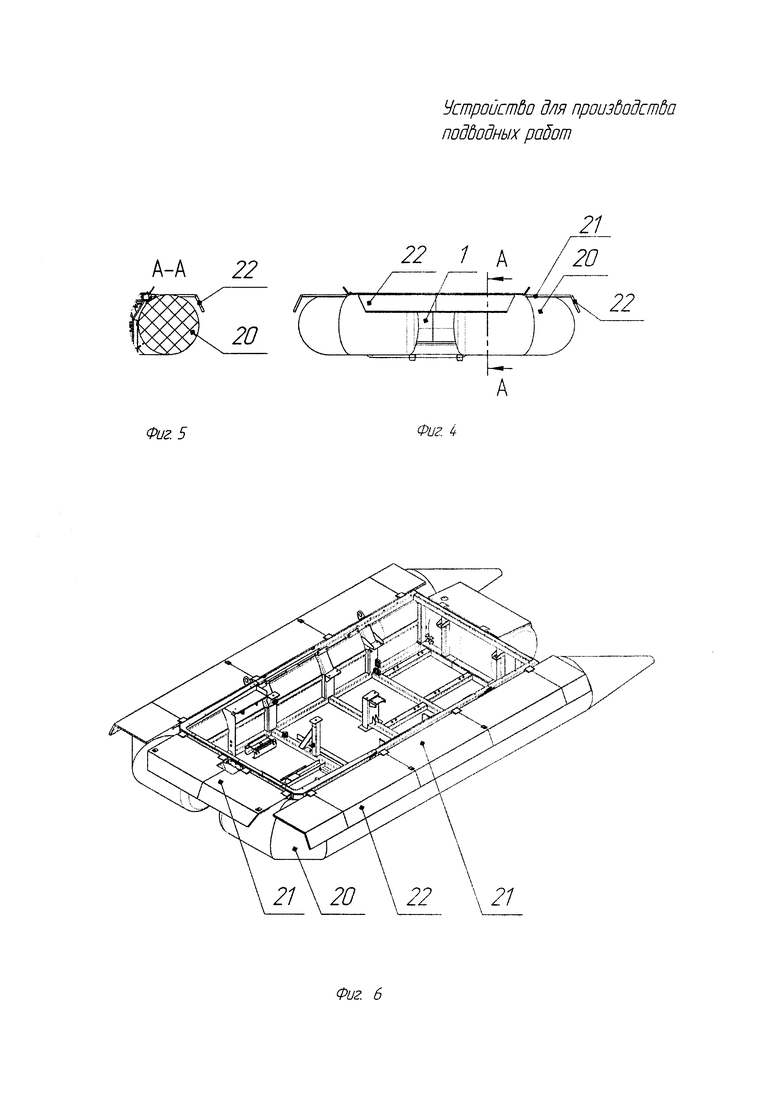

Фиг. 4 - Вид каркаса лодки со стороны носа;

Фиг. 5 - Сечение А-А фиг. 4;

Фиг. 6 - Каркас лодки с баллонами в изометрической проекции;

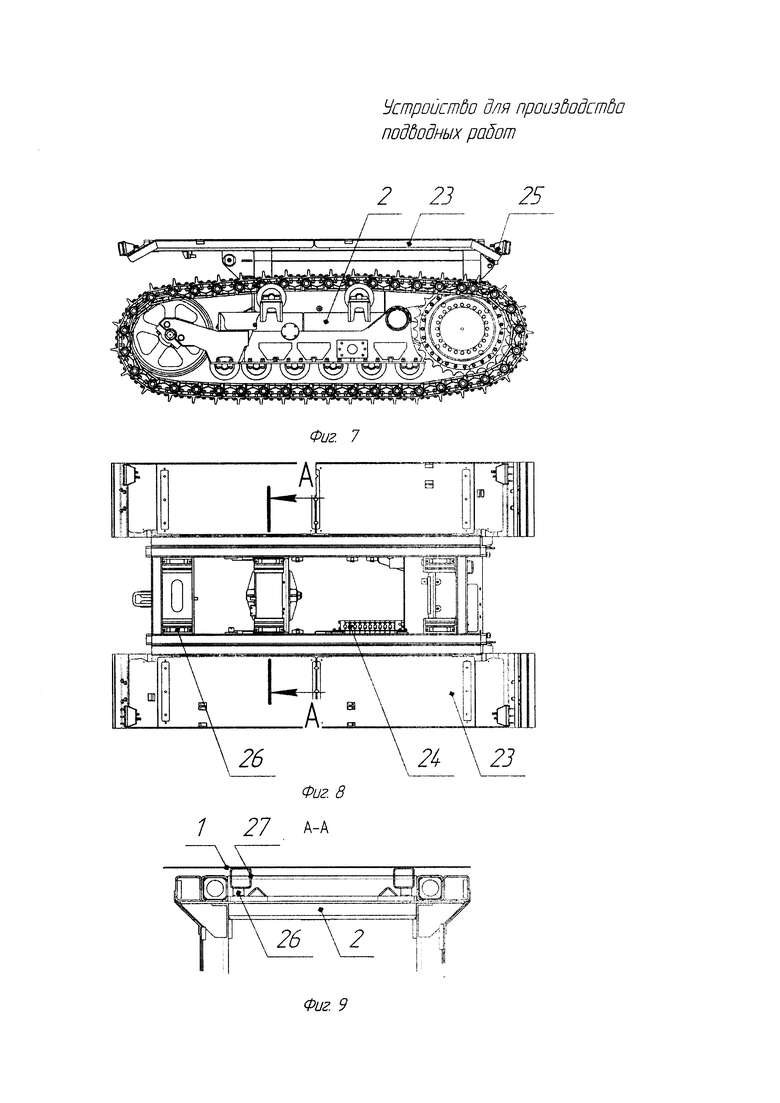

Фиг. 7 - Вид сбоку гусеничного шасси без навесных рабочих органов;

Фиг. 8 - Вид сверху на гусеничное шасси без навесных рабочих органов;

Фиг. 9 - Сечение А-А фиг. 8;

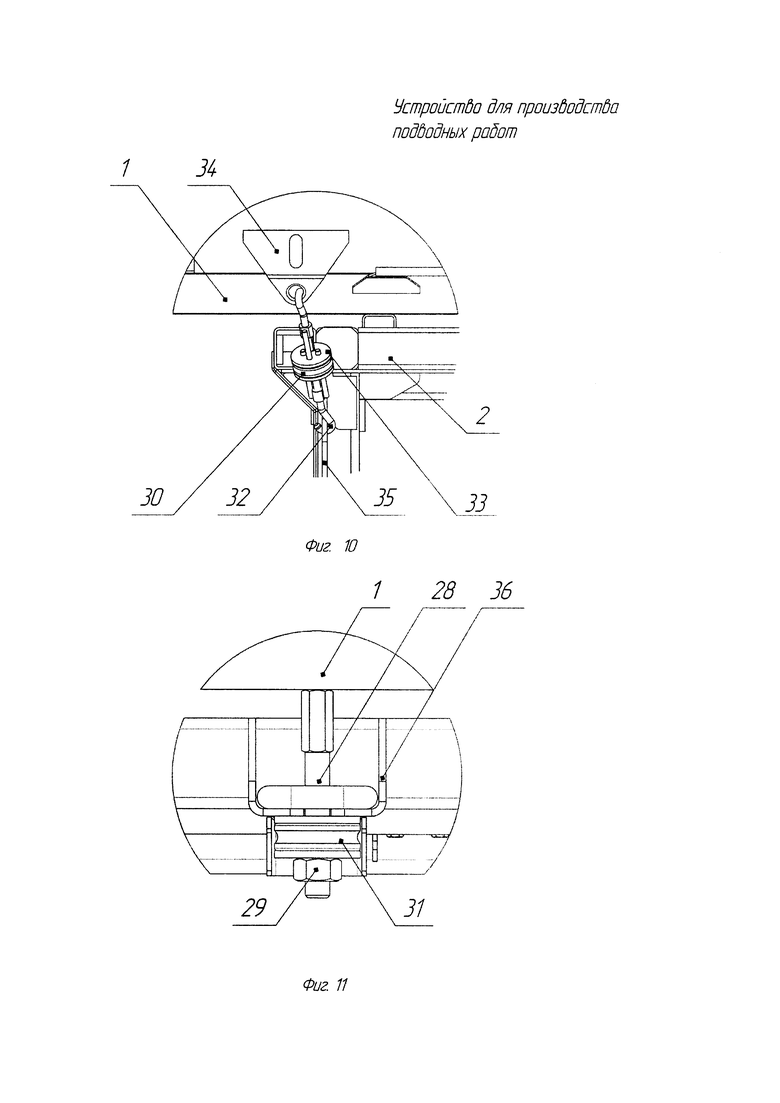

Фиг. 10 - Вид со стороны кормы на талреп;

Фиг. 11 - Вид со стороны носа на шпильку с гайкой;

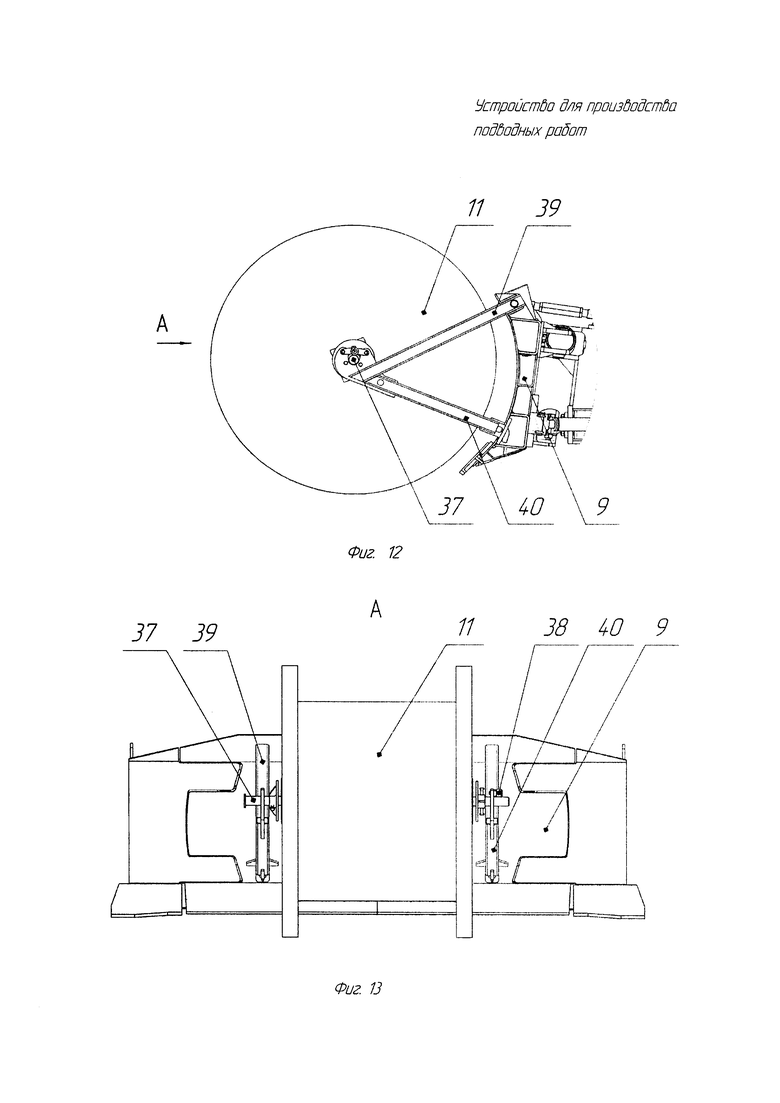

Фиг. 12 - Вид сбоку на отвал с катушкой с кабелем;

Фиг. 13 - Вид А на фиг. 12.

Заявляемое устройство содержит плавучую плоскодонную надводную часть (далее - лодка 1) и подводную часть (далее - гусеничное шасси 2), представленные на фиг. 1. Лодка 1 снабжена кабиной 3 оператора с операторским пультом (на черт. не обозначен), двигателем внутреннего сгорания (далее ДВС 4), источником электрической энергии (на черт. не обозначен), представляющим собой генератор, расположенный в одном отсеке с ДВС 4, и батарею аккумуляторов, и гидронасосами 5. Операторский пульт оснащен джойстиками управления, приборами индикации и слежения, экранами камер и сонаров (гидролокаторов), рацией для связи с водолазом. Гусеничное шасси 2 приводится в движение от системы гидравлического привода (на черт, не обозначена) с электрическим управлением. Указанная система гидравлического привода гусеничного шасси 2 представлена на фиг. 2, и помимо вышеупомянутых гидронасосов 5, установленных на лодке 1, содержит установленные на гусеничном шасси 2 гидромоторы 6, валы которых вращают шестерни (на черт. не обозначены) бортовых редукторов 7, которые приводят во вращение ведущие звездочки 8 гусеничного шасси 2. Последнее снабжено двумя рабочими органами: спереди на нем закреплен отвал 9, а сзади - рабочий орган для рытья траншеи и укладки в нее кабеля (далее вибрационный нож 10). И отвал 9, и вибрационный нож 10 снабжены гидравлическими приводами (на черт, не обозначены). На отвале 9 закреплена катушка 11 с укладываемым кабелем 12, который пройдя вдоль гусеничного шасси 2, попадает на направляющие и ограничительные ролики 13, предохраняющие от его смещения с намеченной траектории, и поступает к вибрационному ножу 10, после чего укладывается в образованную траншею. Лодка 1 и гусеничное шасси 2 связаны низковольтным электрическим кабелем (на черт, не обозначен), помещенным в герметичный рукав высокого давления, и пучком (на черт, не обозначен) рукавов высокого давления (далее РВД), сложенных вместе в один шлейф 14 РВД. Весь шлейф 14 РВД уложен на барабане 15, установленном на корме лодки 1 (фиг. 3) и закрепленном с возможностью вращения на ее раме (на черт. не показана). Свободное вращение вокруг своей оси барабану 15 обеспечивают роликовые подшипники (на черт. не показаны). На раму лодки 1 по центру барабана 15 также установлен вращающийся гидравлический коллектор (на черт. не показан). По экскаваторному типу рабочая жидкость подводится к неподвижной части гидравлического коллектора и затем по каналам поступает во вращающуюся часть, которая следует за вращением барабана (См. Гидропривод гусеничных экскаваторов и основы его эксплуатации. Методические указания. Санкт-Петербургский государственный архитектурно-строительный университет, Автомобильно-дорожный факультет, Кафедра транспортно-технологических машин - СПб, 2011, с. 111, рис. 66). От вращающейся части коллектора шлейф 14 РВД уходит под воду к гусеничному шасси 2. При вращении барабана 15 в обратную сторону шлейф 14 РВД возвращается на барабан 15. Лодка 1 и гусеничное шасси 2 дополнительно соединены между собой носовым 16 и кормовым 17 тросами, идущими от тяговых лебедок: носовой 18, закрепленной на носу лодки 1, и кормовой 19, закрепленной на корме лодки 1, причем свободные концы тросов 16, 17 снабжены крюками (на черт. не изображены) для крепления к кронштейнам (на черт. не обозначены) спереди и сзади гусеничного шасси 2. Привод тяговых лебедок 18, 19 питается от аккумуляторов при заглушенном ДВС 4 и от генератора и аккумуляторов при запущенном ДВС 4. Для удерживания на воде во время проведения подводных работ лодка 1 по наружному периметру снабжена надувными баллонами 20 (фиг. 4-6), над которыми шарнирно закреплены откидные щиты 21 с бортиками 22, выполненные с возможностью принимать горизонтальное положение в рабочем состоянии на воде. Они служат упорами для баллонов 20 в надутом состоянии, а также обеспечивают свободное перемещение экипажа по всему периметру лодки 1. В транспортном состоянии баллоны 20 спущены и закрыты откидными щитами 21, опущенными вертикально вниз. Они выполнены из металлических листов, обработанных с наружной стороны антискользящим покрытием, а с внутренней стороны усиленных швеллерами и косынками (на черт. не показаны) для придания жесткости щитам 21. Площадки 23, также выполненные из металлических листов с антискользящим покрытием, установлены над гусеницами и жестко соединены с гусеничным шасси 2 (фиг. 7). По ним можно безопасно ходить при обслуживании гусеничного шасси 2 на земле и под водой, они защищают дно лодки 1 при движении в состыкованном состоянии. В случае экстренного обрыва электрического кабеля, либо отказа, водолаз задействует блок 24 рычагов ручного управления гусеничным шасси 2, выполненный герметичным. К каждой площадке 23 прикреплена фара 25 для освещения пути. На фиг. 8-9 видны резинометаллические подушки 26, закрепленные на раме (на черт. не обозначена) гусеничного шасси 2. Подушек 26, на которые опираются две трубы 27, приваренные вдоль плоского дна лодки 1, достаточно по три со стороны каждой гусеницы, чтобы смягчить тряску всего заявляемого устройства при перемещении по суше в состыкованном состоянии лодки 1 и гусеничного шасси 2. Для их стыковки используется быстроразъемное соединение (на черт. не обозначено), содержащее два талрепа (на черт не обозначены) (фиг. 10) и шпильку 28 с гайкой 29 (фиг. 11), снабженных резиновыми демпферами 30 и 31 соответственно. Каждый талреп содержит два крюка 32, оканчивающихся стержнями с резьбой, закручивающимися в противоположном направлении по отношению друг к другу в резьбовые отверстия двух пластин в форме шайб 33, между которыми находится резиновый демпфер 30. Для крепления талрепов по бокам кормы лодки 1 закреплены верхние кронштейны 34 с отверстиями, а с обеих сторон сзади гусеничного шасси 2 закреплены нижние кронштейны 35 с отверстиями. Под шпильку 28 по центру носа лодки 1 выполнено резьбовое отверстие (на черт. не обозначено), а по центру передней части гусеничного шасси 2 на прикрепленном к нему кронштейне 36 выполнен паз для прохода шпильки 28. При вращении шайб 33 в одну сторону они сближаются, сжимая резину демпфера 30, увеличивая натяг, при вращении в другую - демпфер 30 разжимается, уменьшая натяг, что позволяет освободить крюки 32 из отверстий верхнего 34 и нижнего 35 кронштейнов при расстыковке лодки 1 и гусеничного шасси 2. На фиг. 12-13 показана катушка 11 с укладываемым кабелем, закрепленная на оси 37, установленной в подшипниках 38, закрепленных на 4-х кронштейнах: двух верхних 39 и двух нижних 40, жестко соединенных с зеркалом отвала 9.

Заявляемое устройство работает следующим образом.

Устройство для производства подводных работ в сборе, то есть в состыкованном положении лодки 1 с гусеничным шасси 2, подъезжает к кромке берега акватории, по дну которой необходимо проложить кабель связи, например оптоволоконный. Здесь на берегу с помощью компрессора накачиваются баллоны 20 до такого объема, когда откидные щиты 21 с бортиками 22 занимают горизонтальное положение, после чего устройство заезжает в воду. При его заходе вглубь, примерно на один метр, обслуживающий персонал производит размыкание талрепов и выкручивание шпильки 28. Лодка 1, освобожденная от крепления, всплывает, а гусеничное шасси 2 продолжает движение по дну водоема. Шлейф 14 РВД и тросы 16, 17 от лебедок 18, 19 соответственно начинают разматываться одновременно. Тем самым, лодка 1 позиционируется относительно гусеничного шасси 2, к тому же исключена возможность порвать шлейф 14 РВД за счет их перетягивания. В воду ныряет водолаз-координатор, а оператор, работающий наверху за операторским пультом, включает гидравлический привод вибрационного ножа 10 и прокладка кабеля начинается. При достижении гусеничным шасси 2 и лодкой 1 другого берега водоема последнюю устанавливают на шасси, которое постепенно выбирается на мелководье, где осуществляют крепление их друг к другу талрепами и шпилькой 28. Устройство выбирается на берег, и там производят его мойку и сушку, подготавливая к следующему разу.

В ситуации, когда происходит обрыв или отказ низковольтного электрического кабеля управления, водолаз-координатор, получив от оператора с лодки 1 указание, добирается по одной из площадок 23 до блока 24 рычагов дублирующего ручного управления гусеничным шасси 2, поднимает отвал 9 и вибрационный нож 10 в походное положение и организует аварийный выход шасси на поверхность.

При необходимости подготовить поверхность дна водоема для подводных строительных работ таких, как установка свай опоры мостов и пристаней, освобождают зеркало отвала 9 от катушки 11 с укладываемым кабелем и осуществляют цикл управления устройством аналогично описанному выше.

Преимущества заявляемого устройства для производства подводных работ, по сравнению с наиболее близким аналогом:

- расширение технологических возможностей за счет использования отвала при подводных строительных работах;

- высокая мобильность, за счет самоходности до места погружения и начала укладки кабеля или места проведения строительных работ под водой;

- полная автономность на суше и в воде в течение 24 часов непрерывной работы;

- компактность, что удобно при транспортировке устройства, т.к. оно входит в допустимые дорожные габариты;

- простота монтажа/демонтажа;

- удобство в эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКЛАДКИ КАБЕЛЕЙ И ПОЛИЭТИЛЕНОВЫХ ТРУБОПРОВОДОВ ПОД ВОДОЙ НИЖЕ ОТМЕТКИ ДНА ВОДОЕМА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165121C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕМЛЕРОЙНО-УКЛАДОЧНЫХ РАБОТ ПРИ ПРОКЛАДКЕ ПОДВОДНЫХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2507431C2 |

| Легководолазный транспортный комплекс | 1990 |

|

SU1818265A1 |

| ТРУБОУКЛАДОЧНОЕ СУДНО | 1996 |

|

RU2090433C1 |

| КАБЕЛЕПРОКЛАДОЧНЫЙ КОМПЛЕКС | 2000 |

|

RU2175617C1 |

| УСТРОЙСТВО ДЛЯ ПРОКЛАДКИ КАБЕЛЯ И РЫТЬЯ ТРАНШЕЙ | 1949 |

|

SU80568A1 |

| Машина самоходная гусеничная малогабаритная для подъема и установки бордюрного камня. | 2022 |

|

RU2785102C1 |

| Мобильный роботизированный комплекс фонтанирующих скважин МРК-ФС | 2019 |

|

RU2718550C1 |

| СПОСОБ СОЕДИНЕНИЯ ДВУХ УЧАСТКОВ ПОДВОДНОГО ТРУБОПРОВОДА ДЛЯ ТРАНСПОРТИРОВКИ ТЕКУЧЕЙ СРЕДЫ И/ИЛИ ГАЗА | 2010 |

|

RU2527896C2 |

| СПОСОБ ПРОКЛАДКИ МОРСКИХ ПОДВОДНЫХ КАБЕЛЕЙ | 2010 |

|

RU2444827C1 |

Изобретение предназначено для прокладки кабельной связи и проведения других строительных работ под водой. Устройство содержит надводную часть в виде плоскодонной лодки, снабженную операторским пультом, двигателем внутреннего сгорания и источником электрической энергии, и подводную часть в виде гусеничного шасси с системой гидравлического привода с электрическим управлением с закрепленным сзади рабочим органом для рытья траншеи и укладки в нее кабеля, снабженным гидравлическим приводом, и с закрепленным на нем спереди отвалом, снабженным гидравлическим приводом, при этом подводная часть устройства связана электрическим кабелем управления с источником электрической энергии и операторским пультом и снабжена катушкой с укладываемым кабелем. Надводная часть при транспортировании по суше закреплена на подводной части быстроразъемным соединением, а для удерживания на воде снабжена по наружному периметру надувными баллонами. На отвале закреплена с возможностью вращения катушка с укладываемым кабелем, надводная и подводная части дополнительно соединены между собой тросами и пучком рукавов высокого давления для подачи рабочей жидкости от установленных на надводной части гидронасосов к системе гидравлического управления гусеничным шасси и гидравлическим приводам рабочих органов, при этом упомянутый пучок рукавов высокого давления уложен вместе с электрическим кабелем на барабане, закрепленном с возможностью вращения на надводной части. Технический результат заключается в расширении технологических функций, способности передвигаться на собственной тяге до места проведения работ в состыкованном друг с другом положении надводной и подводной частей (самоходности). И наконец, в способности в течение не менее 24 часов выполнять свои задачи без захода на производственную базу. 12 з.п. ф-лы, 13 ил.

1. Устройство для производства подводных работ, содержащее плавучую плоскодонную надводную часть, снабженную операторским пультом, двигателем внутреннего сгорания и источником электрической энергии, и подводную часть, выполненную в виде гусеничного шасси с системой гидравлического привода с электрическим управлением и с закрепленным сзади рабочим органом для рытья траншеи и укладки в нее кабеля, снабженным гидравлическим приводом, при этом подводная часть устройства связана электрическим кабелем управления с источником электрической энергии и операторским пультом и снабжена катушкой с укладываемым кабелем, отличающееся тем, что надводная часть при транспортировании по суше закреплена на подводной части быстроразъемным соединением, а для удерживания на воде снабжена по наружному периметру надувными баллонами, шасси снабжено вторым рабочим органом, закрепленным на нем спереди и снабженным гидравлическим приводом, причем второй рабочий орган выполнен в виде отвала, на котором закреплена с возможностью вращения катушка с укладываемым кабелем, надводная и подводная части дополнительно соединены между собой тросами и пучком рукавов высокого давления для подачи рабочей жидкости от установленных на надводной части гидронасосов к системе гидравлического управления гусеничным шасси и гидравлическим приводам рабочих органов, при этом упомянутый пучок рукавов высокого давления уложен вместе с электрическим кабелем на барабане, закрепленном с возможностью вращения на надводной части.

2. Устройство по п. 1, отличающееся тем, что рабочий орган для рытья траншеи и укладки в нее кабеля выполнен в виде вибрационного ножа.

3. Устройство по п. 1, отличающееся тем, что на носу и корме надводной части закреплены тяговые лебедки с тросами, свободные концы которых соответственно закреплены спереди и сзади гусеничного шасси.

4. Устройство по п. 1, отличающееся тем, что электрический кабель управления помещен в герметичный рукав высокого давления и вместе с пучком рукавов высокого давления образует единый шлейф.

5. Устройство по п. 1, отличающееся тем, что на корпусе надводной части по периметру шарнирно закреплены откидные щиты с бортиками, расположенные над надувными баллонами.

6. Устройство по п. 1, отличающееся тем, что подводная часть снабжена блоком рычагов дублирующего ручного управления гусеничным шасси, выполненным герметичным.

7. Устройство по п. 1, отличающееся тем, что над гусеницами установлены площадки, жестко соединенные с гусеничным шасси.

8. Устройство по п. 1, отличающееся тем, что вдоль дна надводной части приварены две трубы для установки на резинометаллические подушки, закрепленные на раме гусеничного шасси.

9. Устройство по п. 1, отличающееся тем, что быстроразъемное соединение представляет собой талрепы и шпильку с гайкой, снабженные демпферами, причем для крепления талрепов по бокам кормы надводной части и с обеих сторон сзади гусеничного шасси закреплены кронштейны с отверстиями, при этом под шпильку по центру носа надводной части выполнено резьбовое отверстие, а на кронштейне, прикрепленном по центру передней части гусеничного шасси, выполнен паз для прохода шпильки.

10. Устройство по пп. 1 и 9, отличающееся тем, что талрепы содержат два крюка, оканчивающихся стержнями с резьбой, закручивающимися в противоположном направлении по отношению друг к другу в резьбовые отверстия двух пластин, выполненных в форме шайб.

11. Устройство по п. 1, отличающееся тем, что катушка с укладываемым кабелем закреплена на оси, установленной в подшипниках, закрепленных на кронштейнах, жестко соединенных с отвалом.

12. Устройство по п. 1, отличающееся тем, что гидромоторы системы гидравлического привода гусеничного шасси и гидравлические приводы рабочих органов выполнены герметичными.

13. Устройство по п. 1, отличающееся тем, что операторский пульт, двигатель внутреннего сгорания, гидронасосы и источник электрической энергии выполнены герметичными.

| СПОСОБ ПРОКЛАДКИ КАБЕЛЕЙ И ПОЛИЭТИЛЕНОВЫХ ТРУБОПРОВОДОВ ПОД ВОДОЙ НИЖЕ ОТМЕТКИ ДНА ВОДОЕМА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165121C1 |

| КАБЕЛЕПРОКЛАДОЧНЫЙ КОМПЛЕКС | 2000 |

|

RU2175617C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕМЛЕРОЙНО-УКЛАДОЧНЫХ РАБОТ ПРИ ПРОКЛАДКЕ ПОДВОДНЫХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2507431C2 |

| Прицельный станок с пружинным шаровым сочленением | 1924 |

|

SU9861A1 |

| US 4579480 A1, 01.04.1986 | |||

| US 0004750279 A1, 14.06.1988. | |||

Авторы

Даты

2017-03-09—Публикация

2016-02-24—Подача