Область техники, к которой относится изобретение

Настоящее изобретение относится к эксплуатации стекловаренных печей, в которых стекловаренные ингредиенты плавят, получая ванну расплавленного стекловаренного материала, из которого можно производить твердое стекло.

Уровень техники, к которой относится изобретение

Для производства стекла стекловаренные материалы плавят в стекловаренной печи, используя тепло, производимое горелками, которые сжигают топливо с кислородом. Топливо можно сжигать, используя воздух в качестве источника кислорода или поток, имеющий более высокое содержание кислорода, чем воздух. Печь должна быть изготовлена из материала, который способен выдерживать очень высокие температуры, которые преобладают внутри печи. Хорошо известны часто используемые конструкционные материалы, которые, как правило, включают огнеупорные материалы на основе силикатов алюминия-циркония (AZS) и диоксида кремния, а также родственные материалы.

Однако известно, что условия внутри стекловаренной печи вызывают коррозию внутренних поверхностей печи, причем особенно страдает потолок («свод») над стекловаренными материалами. Силикатный кирпич представляет собой материал, наиболее широко используемый для свода стекловаренных печей, производящих натриево-кальциево-силикатное стекло. Пары щелочи (главным образом, NaOH и KOH), которые высвобождаются из материала стекольной шихты и расплавленного стекла в стекловаренной печи, реагируют с огнеупорным силикатным кирпичом и с течением времени образуют стеклообразный силикатный материал на внутренней поверхности свода. Когда накапливается достаточная концентрация оксидов щелочных металлов (главным образом, Na2O и K2O), и образуется стеклообразный силикатный слой, стеклообразный материал может становиться текучим в достаточной степени, чтобы капать непосредственно в расплавленное стекло в печи или стекать вдоль огнеупорной силикатной поверхности и поверх других огнеупорных поверхностей в печи, и растворяет или разлагает некоторые из огнеупорных частиц, которые падают в расплавленное стекло. Такая коррозия является нежелательной, потому что она вызывает потерю материала свода, что в конечном счете приводит к необходимости дорогостоящего ремонта или замены свода, и потому что, как известно, продукты коррозии попадают в массу расплавленных стекловаренных материалов в печи и вызывают дефекты стеклянного изделия.

Настоящее изобретение предлагает способ регулирования печной атмосферы, который позволяет уменьшать коррозию огнеупорных материалов и повышать качество стекла, в частности повышать степень окисления стекла, т.е. уменьшать окислительно-восстановительное соотношение, которое представляет собой молярное соотношение железа(II) и железа(III), а также производить стекло, отличающееся высоким светопропусканием для изготовления таких изделий, как прозрачное плоское стекло и стеклянная столовая посуда. Предпочтительно окислительно-восстановительное соотношение уменьшается на 0,01-0,20.

Сущность изобретения

Один аспект настоящего изобретения представляет собой способ эксплуатации стекловаренной печи, причем данная печь включает стекловаренную камеру, которую ограничивают противоположные боковые стенки, задняя стенка, потолок и передняя стенка, и данный способ включает:

(A) плавление стекловаренного материала в плавильной зоне вышеупомянутой стекловаренной камеры для получения ванны расплавленного стекловаренного материала за счет тепла, подводимого в плавильную зону над вышеупомянутой ванной в процессе сжигания топлива и предварительно нагретого окислителя из двух или более пар противоположных отверстий регенератора в вышеупомянутых боковых стенках вышеупомянутой стекловаренной печи, где при вышеупомянутом сжигании образуется атмосфера, содержащая продукты сгорания, над вышеупомянутой ванной в вышеупомянутой плавильной зоне,

(B) пропускание расплавленного стекловаренного материала из плавильной зоны внутрь и через зону осветления стекловаренной камеры, а затем из вышеупомянутой стекловаренной камеры через отверстие в вышеупомянутой передней стенке, без сжигания топлива и окислителя в вышеупомянутой зоне осветления над вышеупомянутыми расплавленными стекловаренными материалами, и

(C) введение по меньшей мере одного газового потока в зону осветления над расплавленным стекловаренным материалом по меньшей мере из одной точки по меньшей мере в одной боковой стенке вышеупомянутой зоны осветления, по направлению к другой боковой стенке вышеупомянутой зоны осветления, или по меньшей мере из одной точки в вышеупомянутой передней стенке по направлению к вышеупомянутой задней стенке, с достаточным количеством движения для уменьшения потока вышеупомянутых продуктов сгорания из вышеупомянутой плавильной зоны в вышеупомянутую зону осветления.

Другой аспект настоящего изобретения представляет собой способ эксплуатации стекловаренной печи, причем данная печь включает стекловаренную камеру, которую ограничивают противоположные боковые стенки, задняя стенка, потолок и передняя стенка, и данный способ включает:

(A) плавление стекловаренного материала в плавильной зоне вышеупомянутой стекловаренной камеры для получения ванны расплавленного стекловаренного материала за счет тепла, подводимого в плавильную зону над вышеупомянутой ванной в процессе сжигания топлива и предварительно нагретого окислителя из двух или более пар противоположных отверстий регенератора в вышеупомянутых боковых стенках вышеупомянутой стекловаренной печи, где при вышеупомянутом сжигании образуется атмосфера, содержащая продукты сгорания над вышеупомянутой ванной в вышеупомянутой плавильной зоне,

(B) пропускание расплавленного стекловаренного материала из плавильной зоны внутрь и через зону осветления стекловаренной камеры, а затем из вышеупомянутой стекловаренной камеры через отверстие в вышеупомянутой передней стенке, без сжигания топлива и окислителя в вышеупомянутой зоне осветления над вышеупомянутыми расплавленными стекловаренными материалами,

(C) введение по меньшей мере одного газового потока или потока распыленной текучей среды, содержащего от 21 об.% до 100 об.% кислорода, в зону осветления над расплавленным стекловаренным материалом для повышения средней концентрации кислорода в атмосфере вблизи поверхности вышеупомянутой ванны в вышеупомянутой зоне осветления на 1-60 об.%, и

(D) регулирование скорости потоков топлива и воздуха для сжигания через каждое из вышеупомянутых отверстий регенератора для получения концентрации кислорода в газообразных продуктах сгорания, выходящих через каждое из вышеупомянутых отверстий регенератора, составляющей от 1 до 6 об.%.

При использовании в настоящем документе термин «стекловаренные материалы» означает любые из следующих материалов и их смеси: песок (главным образом, SiO2), кальцинированная сода (главным образом, Na2CO3), известь (главным образом, CaCO3 и MgCO3), полевой шпат, бура (гидратированный борат натрия), другие оксиды, гидроксиды и/или силикаты натрия и калия, а также стекло (такое как переработанные твердые частицы стекла), предварительно изготовленное посредством плавления и затвердевания любых из перечисленных выше материалов. Стекловаренные материалы могут также включать функциональные добавки, такие как окислители шихты, такие как сернокислый натрий (сульфат натрия Na2SO4) и/или селитра (нитрат натрия NaNO3 и/или нитрат калия KNO3) и осветляющие вещества, такие как оксиды сурьмы (Sb2O3).

При использовании в настоящем документе термин «соединения щелочных металлов» означает химические соединения, содержащие атомы натрия, калия и/или лития, в том числе, но не ограничиваясь этим, гидроксид натрия, гидроксид калия, продукты, образующиеся в процессе разложения гидроксида натрия или гидроксида калия при температурах, составляющих более чем 1200°C, а также их смеси.

При использовании в настоящем документе термин «использующая окислитель и топливо горелка» означает горелку, в которую поступают топливо и окислитель, имеющий содержание кислорода, которое составляет более чем содержание кислорода в воздухе, причем данное содержание кислорода, составляет предпочтительно по меньшей мере 50 об.% и предпочтительнее более чем 90 об.%.

При использовании в настоящем документе термин «сжигание смеси топлива и окислителя» означает сжигание топлива с окислителем, в котором содержание кислорода составляет более чем содержание кислорода в воздухе, причем данное содержание кислорода составляет предпочтительно по меньшей мере 50 об.% и предпочтительнее более чем 90 об.%.

При использовании в настоящем документе термин «атмосфера вблизи поверхности вышеупомянутой ванны» означает газовый слой над поверхностью ванны, толщина которого составляет один фут (30,48 см) над поверхностью ванны.

Краткое описание чертежей

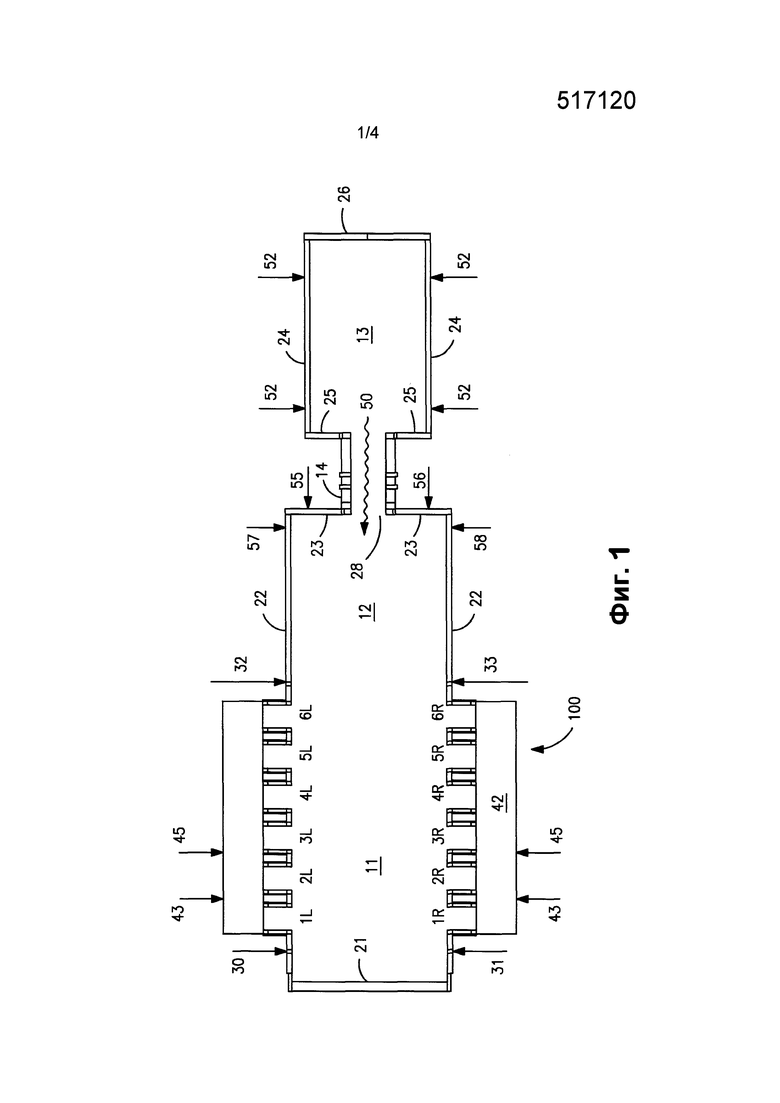

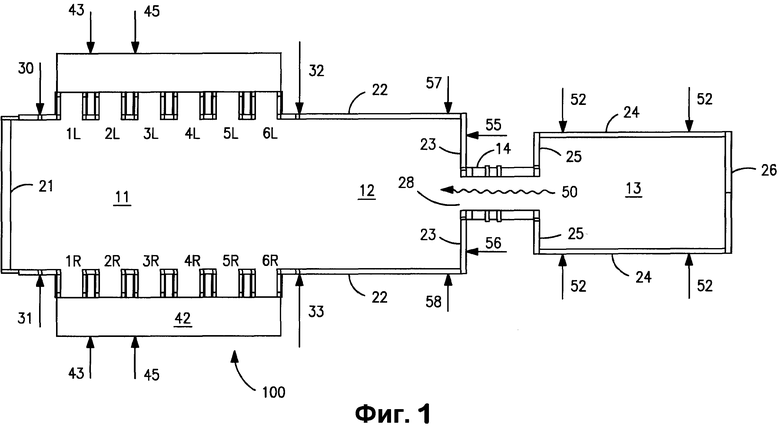

Фиг. 1 представляет вид сверху стекловаренной печи, в которой может быть практически осуществлено настоящее изобретение.

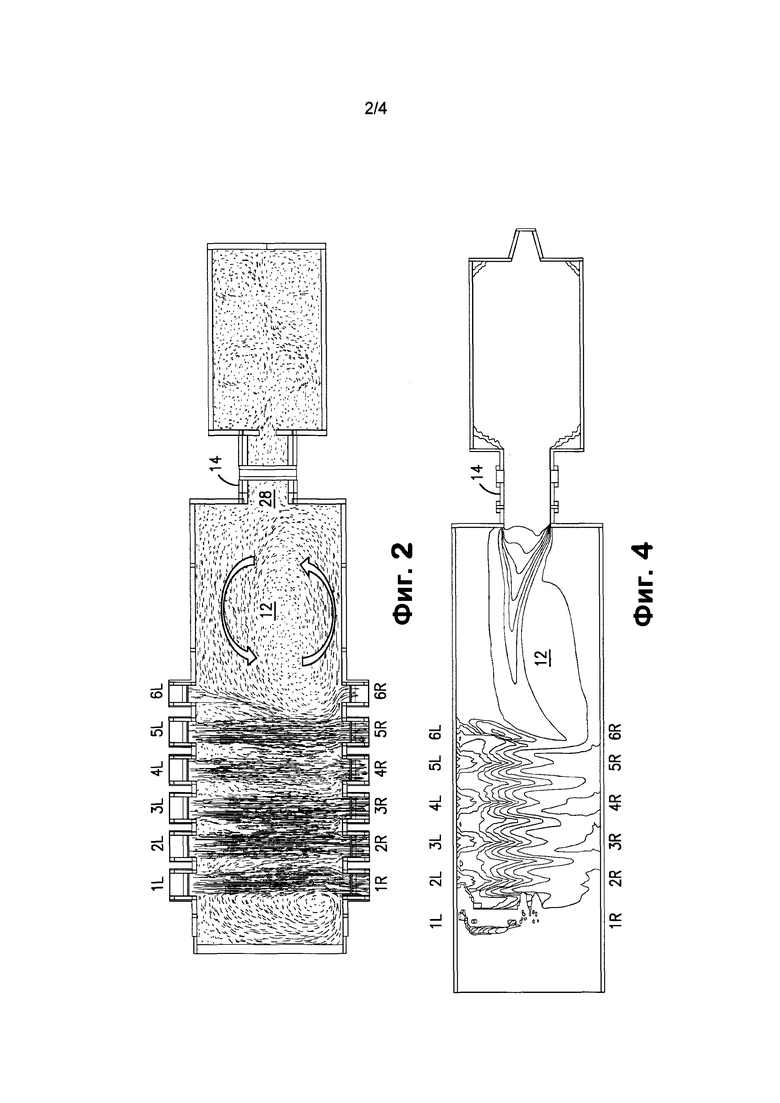

Фиг. 2 представляет графическое изображение газовых потоков в печи на фиг. 1 при ее эксплуатации без использования настоящего изобретения.

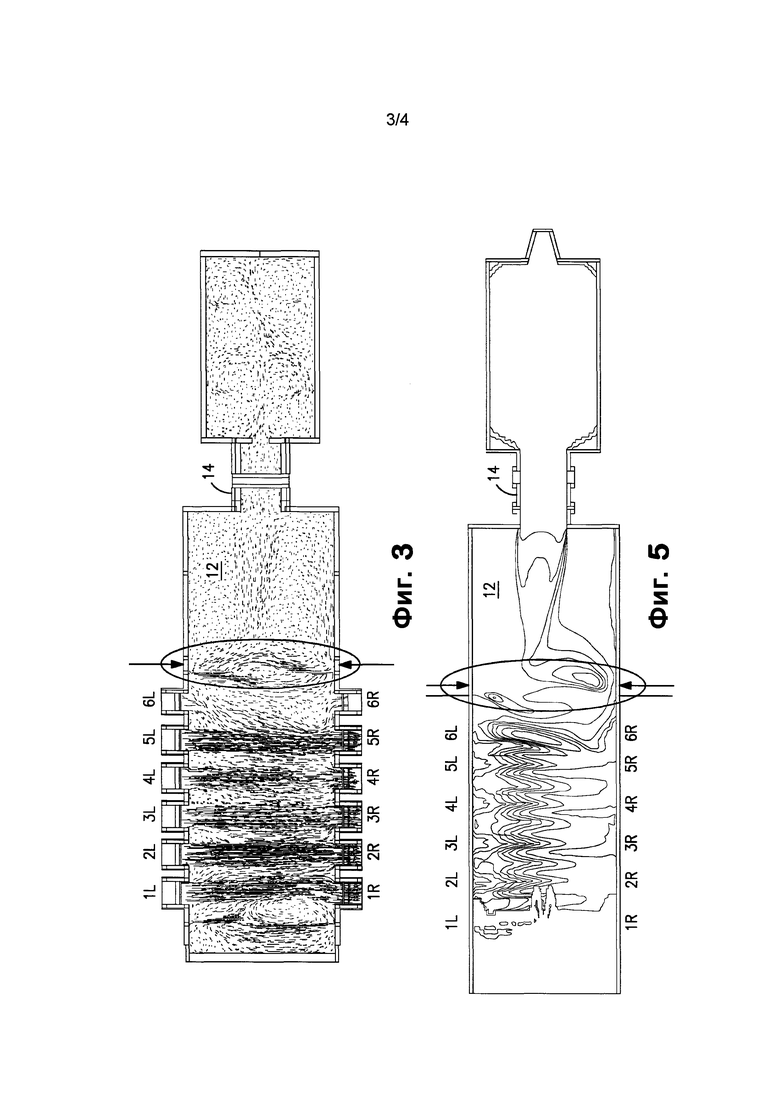

Фиг. 3 представляет графическое изображение газовых потоков в печи на фиг. 1 при ее эксплуатации согласно одному варианту осуществления настоящего изобретения.

Фиг. 4 представляет графическое изображение профиля концентрации кислорода в атмосфере печи (об.% во влажном состоянии) вблизи поверхности расплавленного стекла в печи на фиг. 1 при ее эксплуатации без использования настоящего изобретения, таким образом, как представлено на фиг. 2.

Фиг. 5 представляет графическое изображение профиля концентрации кислорода в атмосфере печи (об.% во влажном состоянии) вблизи поверхности расплавленного стекла в печи на фиг. 1 при ее эксплуатации согласно варианту осуществления настоящего изобретения, как представлено на фиг. 3.

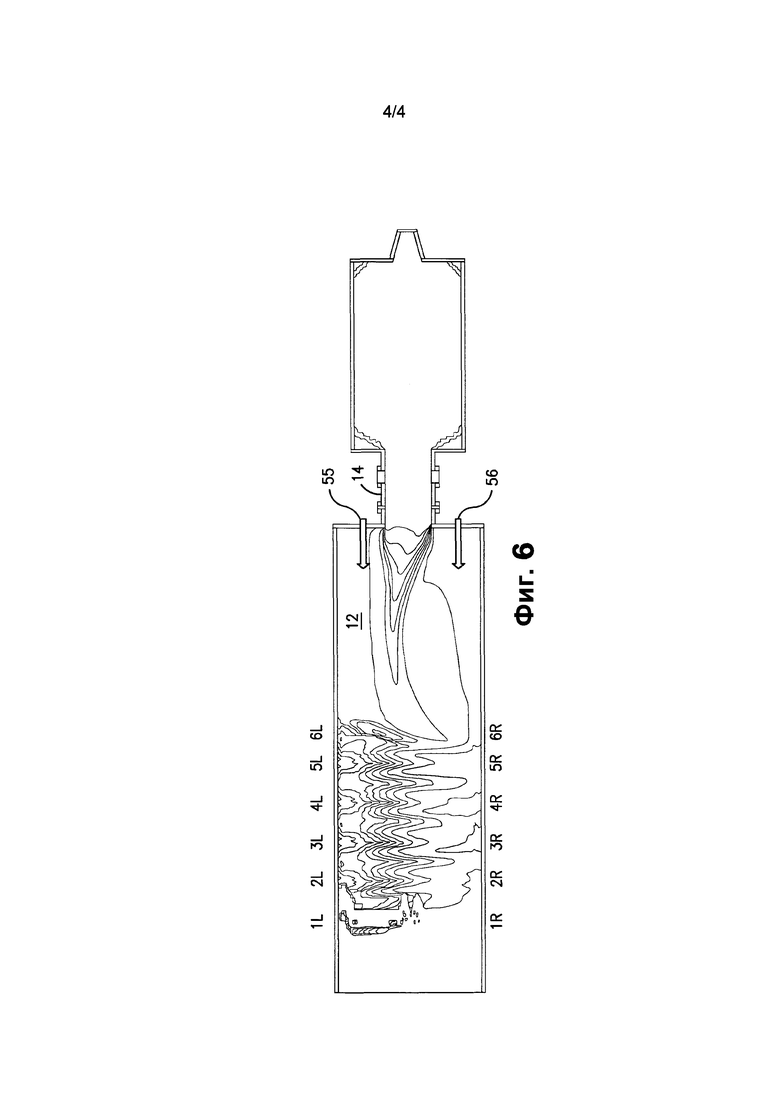

Фиг. 6 представляет вид сверху стекловаренной печи, иллюстрирующий альтернативную конфигурацию введения газа в печь на фиг. 1 согласно другому варианту осуществления настоящего изобретения.

Подробное описание изобретения

Сначала рассмотрим собственно стекловаренную печь: фиг. 1 представляет вид сверху типичной предназначенной для изготовления листового полированного стекла и имеющей поперечное направление пламени печи 100 с регенераторами, с помощью которых можно практически осуществлять настоящее изобретение. Настоящее изобретение не ограничивается производящими листовое полированное стекло печами и его можно практически осуществлять, используя другие типы стекловаренных печей, в которых производятся, например, предметы стеклянной столовой посуды, листовое стекло, дисплейное стекло и стеклянные контейнеры. Печь 100 включает плавильную зону 11 и зону осветления 12. Плавильную зону 11 и зону осветления 12 ограничивают задняя стенка 21, передняя стенка 23 и боковые стенки 22. Свод или потолок (не представлен на чертеже) присоединяется к боковым стенкам 22, задней стенке 21 и передней стенке 23. Печь 100 также имеет под, вместе с которым задняя стенка 21, боковые стенки 22 и передняя стенка 23, а также свод или потолок ограничивают пространство, в котором находятся расплавленные стекловаренные материалы.

Зону кондиционирования 13 ограничивают боковые стенки 24, передняя стенка 25, торцевая стенка 26, свод или потолок (не представлен на чертеже), с которым соединяются боковые стенки 24, передняя стенка 25 и торцевая стенка 26, а также под и свод или потолок. Зона кондиционирования 13 (в случае ее присутствия) расположена по отношению к зоне осветления 12 таким образом, чтобы принимать расплавленный стекловаренный материал, текущий из зоны осветления 12, для дальнейшего кондиционирования расплавленного материала таким способом, который уже известен в данной области техники. Соединительная зона 14 представляет собой узкий канал, посредством которого соединяются зона осветления 12 и зона кондиционирования 13.

Конкретная форма пода не имеет критического значения, хотя согласно общей практике оказывается предпочтительным, что по меньшей мере часть пода имеет плоскую форму и ориентируется горизонтально или наклонно по отношению к направлению потока расплавленного стекла в печи. В качестве альтернативы под может иметь полностью или частично изогнутую форму. Конкретная форма печи, которую ограничивают ее стенки, также не имеет критического значения, притом условии, что стенки имеют достаточную высоту, чтобы содержать желательное количество расплавленного стекла и создавать (под сводом) пространство над расплавленным стеклом, где можно осуществлять сжигание, чтобы расплавлять стекловаренные материалы и поддерживать их в расплавленном состоянии.

Печь 100 также имеет по меньшей мере один впуск для загрузки материала (не представленный на чертеже), как правило, вдоль внутренней поверхности задней стенки 21 или в боковых стенках 22 вблизи задней стенки 21 для других типов стекловаренных печей, через который стекловаренный материал может поступать в плавильную зону 11. Можно также предусматривать одну или несколько дымовых труб, через которые продукты сгорания топлива в кислороде (внутри плавильной зоны 11) могут выходить из внутреннего пространства печи. Дымовую трубу или дымовые трубы, как правило, устанавливают в задней стенке 21 или в одной или нескольких боковых стенках.

Под, боковые стенки и свод печи следует изготавливать, используя огнеупорный материал, который может сохранять целостность своей твердой структуры при температурах, воздействующих на данный материал, т.е. составляющих, как правило, от 1300°C до 1700°C. Такие материалы являются широко известными в области изготовления высокотемпературных устройств. Примеры включают диоксид кремния, плавленый оксид алюминия и AZS.

Внутренняя поверхность свода, т.е. поверхность, которая находится в контакте с атмосферой печи, может быть изготовлена из исходного конструкционного материала свода, и в некоторых местах может, в качестве альтернативы, включать слой шлака, который образуется на той поверхности, которая представляет собой не подвергнутую коррозии поверхность свода. Такой шлаковый слой образуется, как правило, в процессе реакций паров летучих веществ и пыли от стекловаренных материалов и расплавленного стекла, и зачастую его можно обнаружить в печах, которые уже находились в эксплуатации. Как правило, шлаковый слой содержит диоксид кремния, оксид щелочного металла, оксид щелочно-земельного металла и их соединения, такие как соединения, представляющие собой оксид кальция и/или соединения оксида кальция с диоксидом кремния и/или оксидом щелочного металла. Таким образом, настоящее изобретение можно осуществлять, используя печи, в которых внутренняя поверхность свода содержит продукт коррозии, образующийся в процессе реакции поверхности с гидроксидом щелочного металла, а также печи, в которых на внутренней поверхности свода не содержится продукт коррозии, образующийся в процессе реакции поверхности с гидроксидом щелочного металла.

Плавильная зона 11 включает две или более пар противоположных отверстий регенератора в боковых стенках 22. Термин «противоположный» означает, что в составе данной пары отверстий регенератора существует по одному отверстию в каждой боковой стенке 22, которые обращены друг к другу, причем оба отверстия обращены также во внутреннее пространство плавильной зоны 11. Противоположные отверстия предпочтительно являются практически коаксиальными, то есть они ориентированы прямо противоположно друг относительно друга; при этом можно использовать отверстия, которые расположены со смещением, таким образом, что ось каждого отверстия не является коаксиальной оси другого отверстия, но это не является предпочтительным. Сжигание происходит в плавильной зоне 11, когда природный газ или жидкое топливо при введении точно или приблизительно в местах, где эти отверстия открываются в плавильную зону 11, смешивается с горячим воздухом для сжигания из регенераторов 41 и 42, образуя пламя и производя тепло в плавильной зоне, чтобы расплавлять стекловаренный материал и поддерживать стекловаренный материал в расплавленном состоянии. Отверстия регенератора соединяются с регенераторами 41 и 42, как подробно описано ниже. Фиг. 1 представляет шесть пар отверстий, причем отверстия в каждой паре обращены друг к другу, и отверстия на одной стороне плавильной зоны пронумерованы от 1L до 6L, а отверстия на другой стороне плавильной зоны пронумерованы от 1R до 6R. Можно использовать любое число отверстий, составляющее от 2 до 10 или даже до 20 или более, в зависимости от желательной мощности стекловаренной печи. Точно или приблизительно у выхода каждого отверстия устанавливают один или несколько топливных инжекторов (не представлены на чертеже), чтобы вводить топливо, образовывать пламя (не представлено на чертеже) и производить тепло в плавильной зоне 11. Плавильная зона 11 определяется как зона между задней стенкой 21 и последней парой отверстий регенератора, ближайших к передней стенке 23, или топливными инжекторами для последней пары отверстий регенератора, ближайших к передней стенке 23, если топливные инжекторы расположены ближе к передней стенке 23, чем само отверстие.

Необязательно одно или несколько отверстий для газообразных продуктов сгорания (не представлены на чертеже), которые не присоединяются к регенераторам 41 и 42, можно располагать в одной или нескольких стенках в плавильной зоне 11 или в зоне осветления 12, чтобы выпускать часть газообразных продуктов сгорания для дополнительной регенерации тепла и других целей.

Стрелки 30 и 31 между задней стенкой 21 и отверстиями 1L и 1R представляют необязательные использующие окислитель и топливо горелки, которые часто применяются, чтобы увеличивать производство и/или повышать качество стекла в стекловаренной печи.

Зона осветления 12 отличается тем, что в ней отсутствует устройство для сжигания дополнительного топлива и окислителя над расплавленными стекловаренными материалами. В качестве альтернативы на расплавленный стекловаренный материал в зоне осветления 12 воздействуют имеющие сложные конфигурации рециркуляционные потоки внутри печи, и присутствует чистый поток, постепенно поступающий в направлении из плавильной зоны 11 через зону осветления 12 внутрь и через отверстие 28 в передней стенке 23, предпочтительно в зону кондиционирования 13. Пока расплавленное стекло находится в плавильной зоне 11 и зоне осветления 12, растворенные газы способны подниматься к поверхности ванны и выходить из ванны, а менее летучие материалы могут приобретать более однородное распределение внутри ванны.

В процессе эксплуатации стекловаренный материал поступает в плавильную зону 11. При сжигании в плавильной зоне 11 производится тепло, под действием которого расплавляется стекловаренный материал в плавильной зоне, и образующаяся в результате ванна расплавленного стекловаренного материала поддерживается в расплавленном состоянии. Данное сжигание осуществляют, используя для сжигания топливо, предпочтительно природный газ или жидкое топливо, и кислород, который, как правило, поступает как воздух или необязательно как обогащенный кислородом воздух, или поток, содержащий кислород, доля которого составляет от 50 об.% до 99 об.%. Количества топлива и кислорода, которые поступают и сгорают, должны быть достаточными для производства достаточного тепла, чтобы расплавлять стекловаренные материалы, которые поступают в плавильную зону 11. Когда сжигание осуществляется в плавильной зоне 11 с использованием регенераторов, топливо (не представлено на чертеже фиг. 1), как правило, поступает снизу или сбоку каждого отверстия точно или приблизительно у выхода отверстия в печь по направлению к противоположному отверстию. Воздух для сжигания подогревается в регенераторе на той же стороне плавильной зоны 11 (такой как регенератор 41) и поступает в плавильную зону 11, смешивается с вводимым топливом и образует пламя, в то время как газообразные продукты сгорания, которые имеют очень высокую температуру, выводятся из плавильной зоны 11 через отверстия в другой боковой стенке 22 плавильной зоны 11 и через другой регенератор (на данной иллюстрации это регенератор 42). Газообразный окислитель (т.е. воздух, обогащенный кислородом воздух или кислород повышенной чистоты), представленный как поток 43, проходит через регенератор и нагревается посредством передачи тепла, предварительно поглощенного из горячих газообразных продуктов сгорания, которые были выпущены через данный регенератор в предшествующем цикле, прежде чем окислитель сжигается с топливом в плавильной зоне 11. В то время как сжигание происходит в плавильной зоне 11, в которую топливо и окислитель поступают через отверстия, которые соединяются с регенератором 41, горячие газообразные продукты, которые выпускаются через отверстия, которые соединяются с регенератором 42, нагревают другой регенератор 42. Регенераторы изготавливают, используя, как правило, огнеупорный кирпич или другой материал, который способен поглощать тепло при высоких температурах, которые существуют в печи (необязательно регенератор может также содержать дополнительные устройства, такие как шары или блоки из огнеупорного материала, чтобы поглощать тепло из горячих газообразных продуктов сгорания).

После периода времени, который составляет, как правило, от 10 до 30 минут, операция осуществляется таким образом, что газообразный окислитель для сжигания (например, воздух) из другого регенератора (т.е. регенератора 42) поступает в плавильную зону 11, и сжигание происходит с использованием топлива, поступающего с той же стороны, на которой находится регенератор 42, и образующиеся горячие газообразные продукты сгорания выпускаются через отверстия, которые присоединяются к регенератору 41. Окислитель, который используется в данной точке в процессе сжигания в плавильной зоне 11, проходит через регенератор 42 и нагревается посредством передачи тепла от регенератора 42, сохраняющего тепло от предшествующего цикла. После следующего периода времени снова изменяется направление введения потока воздуха для сжигания и топлива. Регенераторы 41 и 42, представленные на чертежах, могут представлять собой одну общую камеру на каждой стороне плавильной зоны 41, или они могут представлять собой ряд отдельных и обособленных камер, каждая из которых присоединяется только к одному отверстию, соединенному с плавильной зоной 11 печи.

В стекловаренных печах некоторых типов поток 50 газа (как правило, воздуха) поступает в зону осветления 12 через отверстие 28 в передней стенке 23 по направлению к плавильной зоне 11. Данный поток 50 представляет собой, как правило, часть воздуха, который охлаждает ванну расплавленного стекла в зоне кондиционирования 13. Согласно традиционной практике без использования настоящего изобретения поток 50 проходит через зону осветления 12 в плавильную зону 11. Хотя зона кондиционирования 13 является предпочтительной, она не является обязательной согласно настоящему изобретению. Когда используется зона кондиционирования 13, поток 52 охлаждающего газа поступает или вводится в зону кондиционирования 13, например, через четыре отверстия в стенке 24, как представляют четыре стрелки, а затем часть охлаждающего газа 52 проходит через зону кондиционирования 13 в зону осветления 12 через отверстие 28 в соединительной зоне 14 как газовый поток 50. Остальная часть охлаждающего газа 52 выпускается через выпускные отверстия (не представленные на чертеже), которые расположены в зоне кондиционирования 13 или в соединительной зоне 14.

В стекловаренных печах других типов никакой газ не поступает в зону осветления 12 через отверстие 28, поскольку отверстие 28 погружено ниже уровня расплавленного стекла, таким образом, что только расплавленное стекло вытекает через отверстие 28. В печах этих типов печей некоторое количество воздуха может поступать в зону осветления через другие отверстия.

Стрелки 32 и 33 в зоне осветления 12 показывают точки, в которые поступает по меньшей мере один газовый поток согласно настоящему изобретению. Эти точки находятся в зоне осветления 12. Предпочтительная точка находится на одной или обеих боковых стенках, между передней стенкой 23 и отверстием регенератора, которое является ближайшим к передней стенке 23 (или между передней стенкой 23 и впускным отверстием для топлива, которое является ближайшим к передней стенке 23, если такое впускное отверстие для топлива расположено ближе к передней стенке 23, чем соответствующее отверстие регенератора). Более предпочтительная точка расположена вблизи данного отверстия регенератора или впускного отверстия для топлива. Хотя непрерывное введение газа из обоих инжекторов пары противоположных инжекторов 32 и 33 представляет собой предпочтительный вариант осуществления настоящего изобретения, настоящее изобретение можно также практически осуществлять посредством циклического введения, используя каждый раз только один инжектор, предпочтительно инжектор, который находится на боковой стенке, противоположной боковой стенке, в которой расположен регенератор, который зажигается в любое данное время. Таким образом, газ вводится из инжектора 32, когда регенератор 42 находится в цикле горения, поступая циклически посредством введения из инжектора 33, когда регенератор 41 находится в цикле горения. Каждый инжектор 32 или 33 может представлять собой использующую окислитель и топливо горелку, в которую поступают топливо (такое как природный газ) и кислород, которые сгорают в зоне осветления 12, образуя пламя внутри печи. Каждый инжектор может представлять собой инжектор с одним соплом, или он может включать множество впускных сопел или отверстий, расположенных на боковых стенках 22, из которых можно вводить различные газы или распыленное жидкое топливо. Предпочтительный инжектор имеет два впускных отверстия, установленных один над другим в вертикальном положении (как представлено и описано в патенте США № 5924848). В качестве альтернативы каждый инжектор 32 и 33 может вводить только (неизрасходованный) кислород, только воздух, обогащенный кислородом воздух или смесь газов, имеющую любой подходящий состав. Когда газ вводится более чем из одного инжектора, например из инжекторов 32 и 33, газы, которые поступают из любого инжектора, могут иметь состав, отличающийся или совпадающий с составом газов, которые поступают из какого-либо другого инжектора. Необязательно один или несколько потоков продувочного газа 55-58 поступают в зону осветления 12 через отверстия, расположенные в передней стенке 23 и/или в боковых стенках 22. Этот продувочный газовый поток, который предпочтительно представляет собой кислород, воздух, обогащенный кислородом, или воздух, когда производится окисленное стекло, увеличивает концентрацию кислорода в атмосфере зоны осветления 12.

В имеющей поперечное направление пламени регенеративной стекловаренной печи, такой как печь, представленная на фиг. 1, схема циркуляции печного газа в плавильной зоне 11 осуществляется, главным образом, за счет количества движения, которым обладают используемые для сжигания окислитель (воздух) и топливо, вводимые в плавильную зону 11. Когда не осуществляется настоящее изобретение, сжигание окислителя и топлива в плавильной зоне (и влияние газового потока 50 или другого газового потока, который, в случае своего присутствия, поступает в зону осветления 12), производит эффект создания большой схемы рециркуляции газового потока между отверстиями последней пары регенератора, т.е. между отверстиями 6L и 6R на фиг. 1, и передней стенкой 23, который циркулирует в области плавильной зоны и из плавильной зоны 11 в зону осветления 12 и обратно в плавильную зону 11. Когда регенератор 41 находится в цикле горения, направление рециркуляционного потока (представлено в форме круга 61 на фиг. 2) в зоне осветления 12 представляет собой направление против часовой стрелки, и схема изменяется, а направление рециркуляционного потока превращается в направление по часовой стрелке, когда другой регенератор занимает свою очередь в цикле горения. Когда никакие другие газы не поступают в зону осветления 12, состав газа в данной схеме рециркуляции газового потока становится очень близким к составу газообразных продуктов сгорания (т.е. газов, которые выпускаются через отверстия регенератора, как описано выше), который, как правило, содержит от 1 до 3 об.% O2. Когда охлаждающий газ 50 поступает в зону осветления, как описано в настоящем документе, состав атмосферы в зоне осветления 12 определяется режимом смешивания охлаждающего воздуха, который поступает в зону осветления 12, и печного газа, который циркулирует в зоне осветления.

Фиг. 3 представляет схему газового потока при осуществлении настоящего изобретения с парой противоположных кислородно-топливных горелок, расположенных на боковых стенках 22. Распыленное жидкое топливо и кислород одновременно поступают в виде двух противоположно направленных струй. Вместо потока газов, циркулирующих внутри зоны осветления 12, что проиллюстрировано номером 61 на фиг. 2, существует весьма небольшой поток газов из плавильной зоны 11, который циркулирует в зону осветления 12. Поток газов из плавильной зоны в зону осветления можно сокращать по меньшей мере на 10%, предпочтительно по меньшей мере на 20 или 25% и предпочтительнее по меньшей мере на 40 или 50%. Степень этого сокращения можно определять, сравнивая содержание кислорода в атмосфере зоны осветления до и после осуществления настоящего изобретения. Осуществление настоящего изобретения увеличивает содержание кислорода в атмосфере зоны осветления пропорционально степени, в которой атмосфера плавильной зоны не имеет возможности проходить в зону осветления и вызвать разбавление (по отношению к содержанию кислорода) атмосферы зоны осветления.

Применение вычислительного гидродинамического анализа к типичной производящей 600 метрических тонн в сутки листового полированного стекла печи (основная печь имеет ширину 12,2 и длину 38,2 м) такого типа, который проиллюстрирован на фиг. 1, которая эксплуатируется без использования настоящего изобретения, прогнозирует профиль концентрации кислорода в атмосфере печи (об.% во влажном состоянии) вблизи поверхности расплавленного стекла, который представлен на фиг. 4. Локальная концентрация кислорода в зоне осветления 12 сокращается до низкого уровня, составляющего лишь 4% в углу, который образуют боковая стенка 22 и передняя стенка 23, когда поток 50 (воздух) в количестве 1,719 Нм3/час поступает в зону осветления 12, в которой содержится приблизительно 21% O2 у отверстия 28 в стенке 23. В данном примере не поступали необязательные продувочные газовые потоки 55-58. Низкая локальная концентрация кислорода в зоне осветления 12 вызвана смешиванием с циркулирующим печным газом, в котором содержится приблизительно 2% O2. За исключением небольших областей вблизи отверстия 28 в стенке 23 концентрация кислорода в основной части зоны осветления 12 составляла менее чем 10%. Средняя концентрация кислорода в зоне осветления, согласно оценкам, составляла приблизительно 5%. Схему циркуляции печного газа в зоне осветления 12 определяет, главным образом, количество движения, которым обладают используемые для сжигания окислитель (воздуха) и топливо, вводимые в плавильную зону 11 из отверстия 6 и отверстия 5. Суммарное количество движения окислителя и топлива, сжигаемых в отверстии 6, составляло 5,58 кг⋅м/с2.

Фиг. 5 представляет графическое изображение профиля концентрации кислорода в атмосфере печи (об.% во влажном состоянии) вблизи поверхности расплавленного стекла в печи на фиг. 1 при ее эксплуатации согласно варианту осуществления настоящего изобретения, который представлен на фиг. 3. Пару противоположных использующих окислитель и топливо горелок такого типа, который описан в патенте США № 5601425, устанавливают в качестве инжекторов 32 и 33 в боковых стенках 22 на расстоянии 2,475 м от оси отверстия 6 (что означает ось отверстий 6L и 6R) по направлению к оси инжектора в зоне осветления. Интенсивность сжигания в отверстии 6 снижена, что снижает суммарное количество движения в отверстии 6 до 3,4 кг⋅м/с2. Суммарное количество, которым обладают используемые для сжигания окислитель и жидкое топливо и распыляющий воздух, поступающий от каждого из инжекторов 32 и 33, составляло 8,3 кг⋅м/с2. Стехиометрическое соотношение сжигаемого жидкого топлива и окислителя в сумме с распыляющим воздухом было установлено таким образом, чтобы получать продукты сгорания, содержащие избыток 2 об.% O2 во влажном состоянии. В данном примере соотношение количества движения (отверстие 6 + инжектор 32)/(инжектор 33) составляло 1,4.

Вычислительная гидродинамическая модель стекловаренной печи показала, что минимальная локальная концентрация кислорода составляла приблизительно 10 об.% вблизи угла, который образуют боковая стенка 22 и передняя стенка 23 зоны осветления. За исключением небольших областей вблизи отверстия 28 в стенке 23 концентрация кислорода в основной части зоны осветления составляет от 10 об.% до 16 об.%. Средняя концентрация кислорода в зоне осветления, согласно оценкам, составляет приблизительно 14%, неожиданно показывая значительное увеличение по сравнению со средней концентрацией, составляющей приблизительно 5%, согласно оценкам для состояния, проиллюстрированного на фиг. 1, при эксплуатации печи без использования настоящего изобретения. Поскольку стехиометрическое соотношение при сжигании в использующих окислитель и топливо горелках было установлено таким образом, чтобы производить избыток O2 в продуктах сгорания, составляющий 2% во влажном состоянии, простое смешивание продуктов сгорания от использующих окислитель и топливо горелок должно уменьшать среднюю концентрацию кислорода в зоне осветления. Без связи с какой-либо определенной теорией данные наблюдения согласуются с предположением, что струйное количество движения двух противоположных струй или языков пламени из инжекторов 32 и 33 было достаточно большим по отношению к количеству движения пламени из отверстий 6L и 6R, и, следовательно, сокращалась нормальная схема циркуляции газообразных продуктов сгорания из плавильной зоны 11 в зону осветления 12, и увеличивалась средняя концентрация кислорода в атмосфере зоны осветления.

Место и количество движения каждого газового потока из инжекторов 32 и 33 выбраны таким образом, что циркуляция газообразных продуктов сгорания из плавильной зоны 11 в зону осветления 12 сокращается и предпочтительно сводится до минимума. Отношение суммы полного количества движения из отверстия 6 и полного количества движения из инжектора 32 к полному количеству движения из инжектора 33 составляет предпочтительно от 0,25 до 3,0 и предпочтительнее от 0,5 до 2,0.

Поскольку вышеупомянутые газообразные продукты сгорания содержат в значительной концентрации пары соединений щелочных металлов (главным образом, NaOH и KOH), уменьшение циркуляции этих продуктов из плавильной зоны 11 в зону осветления 12 сокращает концентрацию паров соединений щелочных металлов в зоне осветления 12, если условия в зоне осветления установлены таким образом, чтобы сокращать до минимума летучесть паров соединений щелочных металлов. Таким образом, настоящее изобретение способствует сокращению в стекле числа дефектов, вызванных щелочной коррозией содержащих диоксид кремния материалов конструкции свода. Оно также повышает степень окисления стекла посредством повышения средней концентрации кислорода в зоне осветления и уменьшает в стекле число цветных дефектов, вызванных низкой концентрацией кислорода в зоне осветления. Поскольку при использовании настоящего изобретения стекло становится более окисленным, и окислительно-восстановительное соотношение уменьшается, настоящее изобретение оказывается полезным, чтобы производить имеющее высокую степень окисления стекло, такое как плоское стекло, используемое, например, для изготовления солнечных панелей, а также для стеклянной столовой посуды.

Настоящее изобретение сокращает или сводит до минимума смешивание печных газов, поступающих из плавильной зоны 11 в зону осветления 12, и увеличивает продувочный эффект, который создает газовый поток 50 (например, воздух) в случае его поступления из зоны кондиционирования 13, а также необязательные продувочные газовые потоки 55-58 в зону осветления 12.

Вместо использования двух непрерывно работающих инжекторов 32 и 33, таких как пара противоположных использующих окислитель и топливо горелок, потоки от инжекторов 32 и 33 можно чередовать таким образом, чтобы газ поступал каждый раз только через один из них, создавая поток из единственной струи, которая поступает на сторону печи, противоположную стороне, от которой пламя выходит из отверстия 6. Количество движения единственной струи составляет предпочтительно от 25 до 300% и предпочтительнее от 50 до 200% по отношению к количеству движения пламени из отверстия 6. Направление единственной струи предпочтительно устанавливают к пламенной стороне отверстия 6 или параллельно передней стенке 23.

Предпочтительный вариант осуществления настоящего изобретения независимо от того, что инжекторы 32 и 33 работают одновременно или поочередно, предусматривает введение воздуха или окислителя, содержащего от 21 до 100 об.% O2. Более предпочтительная концентрация кислорода в окислителе составляет от 33 до 100 об.%, и наиболее предпочтительная концентрация кислорода в окислителе составляет от 85 до 100 об.%. Составы газа, поступающего из инжекторов 32 и 33, и/или стехиометрические соотношения пламени, поступающего из инжекторов 32 и 33, могут отличаться друг от друга, что влияет на профили температуры и концентрации кислорода в зоне осветления 12. Посредством введения окислителя, содержащего O2 в более высокой концентрации, чем средняя концентрация кислорода в зоне осветления, без введения топлива, которое расходует кислород посредством реакций горения, концентрация кислорода в зоне осветления увеличивается в значительной степени посредством настоящего изобретения. Например, типичная средняя концентрация кислорода в зоне осветления стекловаренной печи, которая производит плоское стекло, составляет от 1 до 6 об.% O2 во влажном состоянии. Предпочтительный вариант осуществления настоящего изобретения независимо от того, что инжекторы 32 и 33 работают одновременно или поочередно, предусматривает введение окислителя для увеличения средней концентрации кислорода в зоне осветления на 1-60 об.% O2 в целях создания атмосферы, содержащей от 2 до 60 об.% O2 во влажном состоянии. Предпочтительнее вводят воздух или окислитель, содержащий от 21 до 100 об.% O2, необязательно подогретый, чтобы увеличивать среднюю концентрацию кислорода в зоне осветления на 1-40 об.% O2 для создания атмосферы, содержащей от 2 до 40 об.% O2 во влажном состоянии. Наиболее предпочтительно вводят воздух или окислитель, содержащий от 21 до 100 об.% O2, необязательно подогретый, чтобы увеличивать среднюю концентрацию кислорода в зоне осветления на 2-20 об.% O2 для создания атмосферы, содержащей от 3 до 20 об.% O2 во влажном состоянии. Средняя концентрация кислорода в любой данной области, такой как область вблизи поверхности ванны, определяется посредством измерения значений концентрации кислорода в двух или более точках в данной области и усреднения измеренных значений.

Атмосферные условия в зоне осветления 12 можно дополнительно улучшать посредством необязательного введения дополнительного продувочного газа в зону осветления 12, таким образом, чтобы не увеличивать циркуляцию печного газа из плавильной зоны 11 в зону осветления 12. Например, дополнительный кислород можно вводить из одного или нескольких продувочных газовых инжекторов 55-58, расположенных в передней стенке 23 или в боковых стенках 22 вблизи передней стенки 23. Предпочтительный вариант осуществления предусматривает введение продувочного газа из инжекторов 55 и 56 от передней стенки 23 при надлежащем количестве движения, таким образом, чтобы уменьшать циркуляцию печного газа из плавильной зоны 11, независимо от того, что инжекторы 55 и 56 работают одновременно или поочередно. Предпочтительное суммарное количество движения продувочного газа, поступающего от каждого из инжекторов 55 и 56, составляет менее чем количество движения топлива и воздуха, поступающих из отверстия 6. Продувочный газ предпочтительно представляет собой воздух или окислитель, содержащий от 21 до 100 об.% O2. Более предпочтительная концентрация кислорода в окислителе составляет от 33 до 100 об.%, и наиболее предпочтительная концентрация кислорода в окислителе составляет от 85 до 100 об.%. Скорости потоков и составы газов, которые поступают из продувочных газовых инжекторов 55 и 56, могут отличаться друг от друга, что влияет на профили температуры и концентрации кислорода в зоне осветления 12.

В случае практического осуществления настоящего изобретения с использованием введения необязательного продувочного газа или окислителя из инжекторов 32 и 33 может увеличиваться средний избыток кислорода в газообразных продуктах сгорания, которые выходят из отверстий регенератора. Введение окислителя, в частности воздуха, увеличивает тепловую нагрузку печи. В целях сохранения или улучшения энергетической эффективности печи и сокращения до минимума выбросов NOx скорости потоков топлива и воздуха для сжигания в каждом отверстии регенератора предпочтительно регулируются таким образом, чтобы концентрация кислорода в газообразных продуктах сгорания, выходящих из каждого отверстия регенератора, принимала оптимальное значение, составляющее, как правило, приблизительно от 1 до 6 об.% и предпочтительнее приблизительно от 1 до 3 об.%. Поскольку основная масса газов, поступающих в зону осветления, выходит из отверстий регенератора вблизи зоны осветления, скорости потоков топлива и воздуха для сжигания в двух или трех отверстиях регенератора предпочтительно регулируются таким образом, чтобы концентрация кислорода в газообразных продуктах сгорания, выходящих из каждого отверстия регенератора, принимала оптимальное значение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОВАРЕННАЯ ПЕЧЬ С ПОВЫШЕННОЙ ПРОИЗВОДИТЕЛЬНОСТЬЮ | 2016 |

|

RU2715004C2 |

| СТЕКЛОПЛАВИЛЬНАЯ ПЕЧЬ | 2007 |

|

RU2473475C2 |

| СЖИГАНИЕ ТВЕРДОГО ТОПЛИВА ДЛЯ ПРОМЫШЛЕННОГО ПЛАВЛЕНИЯ СО ШЛАКООБРАЗУЮЩЕЙ ТОПКОЙ | 2008 |

|

RU2379237C1 |

| СПОСОБ ПЛАВЛЕНИЯ СТЕКЛООБРАЗУЮЩЕГО МАТЕРИАЛА В СТЕКЛОПЛАВИЛЬНОЙ ПЕЧИ И КИСЛОРОДОТОПЛИВНАЯ ГОРЕЛКА | 2002 |

|

RU2288193C2 |

| ТЕРМОХИМИЧЕСКАЯ РЕГЕНЕРАЦИЯ ПОСРЕДСТВОМ ДОБАВЛЕНИЯ ТОПЛИВА | 2017 |

|

RU2708603C1 |

| СПОСОБЫ СЖИГАНИЯ ДЛЯ ПОТОКА ТОПЛИВА С НИЗКОЙ СКОРОСТЬЮ | 2016 |

|

RU2672456C1 |

| ТЕРМОХИМИЧЕСКАЯ РЕГЕНЕРАЦИЯ И РЕКУПЕРАЦИЯ ТЕПЛА В СТЕКЛОВАРЕННЫХ ПЕЧАХ | 2016 |

|

RU2699505C2 |

| РЕГЕНЕРАТИВНАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ И СПОСОБ ЕЕ РАБОТЫ | 1993 |

|

RU2107667C1 |

| ГОРЕЛКИ ДЛЯ СТЕКЛОВАРЕННЫХ ПЕЧЕЙ, ОРИЕНТИРОВАННЫЕ ПОД УГЛОМ ВВЕРХ | 2015 |

|

RU2684792C2 |

| ПЕЧЬ И СПОСОБ СЖИГАНИЯ С КИСЛОРОДНЫМ ДУТЬЕМ ДЛЯ ПЛАВЛЕНИЯ СТЕКЛООБРАЗУЮЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2469961C2 |

Группа изобретений относится к способам эксплуатации стекловаренной печи. Техническим результатом является уменьшение коррозии огнеупорных материалов и повышение качества расплавленного стекла. Способ заключается в том, что расплавляют стекловаренный материал в плавильной зоне стекловаренной камеры для получения ванны расплавленного стекловаренного материала за счет тепла, подводимого в плавильную зону над ванной в процессе сжигания топлива и предварительно нагретого окислителя из двух или более пар противоположных отверстий регенератора в боковых стенках стекловаренной печи, где при сжигании образуется атмосфера, содержащая продукты сгорания над ванной в плавильной зоне. Далее пропускают расплавленный стекловаренный материал из плавильной зоны внутрь и через зону осветления стекловаренной камеры, а затем из стекловаренной камеры через отверстие в передней стенке без сжигания топлива и окислителя в зоне осветления над расплавленными стекловаренными материалами. После этого вводят газовый поток или распыленную текучую среду в зону осветления над расплавленным стекловаренным материалом либо одновременно из пары противоположных инжекторов, расположенных на противоположных боковых стенках зоны осветления, либо поочередно из каждого инжектора, входящего в упомянутую пару противоположных инжекторов, по направлению к другой боковой стенке зоны осветления. Если указанные потоки вводят одновременно, отношение суммы полного количества движения языков пламени из пары противоположных отверстий регенератора, ближайших к передней стенке, и полного количества движения потоков из одного из инжекторов к полному количеству движения потоков из другого инжектора составляет от 0,25 до 3,0. Если указанные потоки вводят поочередно, количество движения газа или распыленной текучей среды, которые поступают из такого инжектора, составляет от 25 до 300% по отношению к количеству движения пламени из отверстия регенератора, с достаточным количеством движения для уменьшения потока продуктов сгорания из плавильной зоны в зону осветления. 2 н. и 23 з.п. ф-лы, 6 ил.

1. Способ эксплуатации стекловаренной печи, причем данная печь включает стекловаренную камеру, которую ограничивают противоположные боковые стенки, задняя стенка, потолок и передняя стенка, и данный способ включает:

(A) плавление стекловаренного материала в плавильной зоне вышеупомянутой стекловаренной камеры для получения ванны расплавленного стекловаренного материала за счет тепла, подводимого в плавильную зону над вышеупомянутой ванной в процессе сжигания топлива и предварительно нагретого окислителя из двух или более пар противоположных отверстий регенератора в вышеупомянутых боковых стенках вышеупомянутой стекловаренной печи, где при вышеупомянутом сжигании образуется атмосфера, содержащая продукты сгорания, над вышеупомянутой ванной в вышеупомянутой плавильной зоне,

(B) пропускание расплавленного стекловаренного материала из плавильной зоны внутрь и через зону осветления стекловаренной камеры, а затем из вышеупомянутой стекловаренной камеры через отверстие в вышеупомянутой передней стенке, без сжигания топлива и окислителя в вышеупомянутой зоне осветления над вышеупомянутыми расплавленными стекловаренными материалами, и

(C) введение газового потока или потока распыленной текучей среды в зону осветления над расплавленным стекловаренным материалом либо одновременно из пары противоположных инжекторов, расположенных на противоположных боковых стенках зоны осветления, либо поочередно из каждого входящего в упомянутую пару противоположных инжекторов инжектора, по направлению к другой боковой стенке вышеупомянутой зоны осветления, при этом если указанные потоки вводят одновременно, отношение суммы полного количества движения языков пламени из пары противоположных отверстий регенератора, ближайших к упомянутой передней стенке, и полного количества движения потоков из одного из упомянутых инжекторов к полному количеству движения потоков из другого упомянутого инжектора составляет от 0,25 до 3,0, а если указанные потоки вводят поочередно, количество движения газа или распыленной текучей среды, поступающих из такого инжектора, составляет от 25 до 300% по отношению к количеству движения пламени из такого отверстия регенератора, с достаточным количеством движения для уменьшения потока вышеупомянутых продуктов сгорания из вышеупомянутой плавильной зоны в вышеупомянутую зону осветления.

2. Способ по п. 1, дополнительно включающий (D) пропускание газового потока через вышеупомянутое отверстие или через по меньшей мере одно отдельное газовпускное отверстие в передней стенке в вышеупомянутую зону осветления в вышеупомянутую плавильную зону над расплавленным стекловаренным материалом.

3. Способ по п. 2, в котором расплавленный стекловаренный материал вытекает из вышеупомянутой зоны осветления в зону кондиционирования, и охлаждающий воздух поступает в вышеупомянутую зону кондиционирования для охлаждения вышеупомянутого расплавленного стекловаренного материала в вышеупомянутой зоне кондиционирования, и часть вышеупомянутого охлаждающего воздуха выходит из вышеупомянутой зоны кондиционирования в вышеупомянутую зону осветления и включает вышеупомянутый газовый поток, который движется в вышеупомянутую зону осветления.

4. Способ по п. 1, в котором концентрация кислорода в атмосфере вблизи поверхности вышеупомянутой ванны в вышеупомянутой зоне осветления является выше, чем концентрация кислорода в атмосфере вблизи поверхности вышеупомянутой ванны в вышеупомянутой плавильной зоне.

5. Способ по п. 1, в котором вышеупомянутый газовый поток или вышеупомянутый поток распыленной текучей среды, который вводится на стадии (C), образуется в процессе сжигания смеси топлива и окислителя.

6. Способ по п. 1, в котором вышеупомянутый газовый поток, который вводится на стадии (C), представляет собой воздух.

7. Способ по п. 1, в котором вышеупомянутый газовый поток, который вводится на стадии (C), имеет содержание кислорода, составляющее более чем 21 об.%.

8. Способ по п. 1, в котором средняя концентрация кислорода в атмосфере вблизи поверхности вышеупомянутой ванны в вышеупомянутой зоне осветления составляет от 2 до 60 об.%.

9. Способ по п. 1, в котором средняя концентрация кислорода в атмосфере вблизи поверхности вышеупомянутой ванны в вышеупомянутой зоне осветления увеличивается на 1-60 об.%.

10. Способ по п. 1, в котором окислительно-восстановительное соотношение, определяемое как соотношение железа(II) и железа(III) в стекле, производимом в вышеупомянутой стекловаренной печи, уменьшается на 0,01-0,20.

11. Способ по п. 1, в котором скорости потоков топлива и воздуха для сжигания через каждое отверстие регенератора регулируют таким образом, чтобы концентрация кислорода в газообразных продуктах сгорания, выходящих через каждое отверстие регенератора, составляла от 1 до 6 об.%.

12. Способ по п. 1, в котором предварительно нагретый окислитель для сжигания поступает в плавильную зону над вышеупомянутой ванной из 2-10 пар отверстий регенератора в боковых стенках стекловаренной камеры.

13. Способ по п. 2, в котором вышеупомянутый газовый поток, который поступает в вышеупомянутую зону осветления на стадии (D), представляет собой воздух.

14. Способ по п. 2, в котором вышеупомянутый газовый поток, который поступает в вышеупомянутую зону осветления на стадии (D), содержит от 21 об.% до 100 об.% кислорода.

15. Способ по п. 2, в котором вышеупомянутый газовый поток, который поступает в вышеупомянутую зону осветления на стадии (D), содержит от 50 об.% до 100 об.% кислорода.

16. Способ по п. 1, в котором вышеупомянутая стекловаренная печь производит окисленное плоское стекло.

17. Способ по п. 1, в котором вышеупомянутый газовый поток или поток распыленной текучей среды, который вводится из вышеупомянутой боковой стенки на стадии (C), имеет количество движения, которое составляет более чем по меньшей мере 25% суммарного количества движения топлива и окислителя, вводимых из отверстия регенератора, занимающего ближайшее положение по отношению к вышеупомянутой зоне осветления.

18. Способ по п. 1, в котором вышеупомянутый газовый или поток распыленной текучей среды, который вводится из вышеупомянутой боковой стенки на стадии (C), имеет количество движения, которое составляет более чем суммарное количество движения топлива и окислителя, вводимых из отверстия регенератора, занимающего ближайшее положение по отношению к вышеупомянутой зоне осветления.

19. Способ по п. 1, в котором вышеупомянутый газовый или поток распыленной текучей среды, который вводится из вышеупомянутой передней стенки на стадии (C), имеет количество движения, которое составляет менее чем суммарное количество движения топлива и окислителя, вводимых из отверстия регенератора, занимающего ближайшее положение по отношению к вышеупомянутой зоне осветления.

20. Способ по п. 1, в котором вышеупомянутое введение по меньшей мере одного газового потока в зону осветления над расплавленным стекловаренным материалом уменьшает поток вышеупомянутых продуктов сгорания из вышеупомянутой стеклоплавильной зоны в вышеупомянутую зону осветления по меньшей мере на 10%.

21. Способ по п. 1, в котором вышеупомянутое введение по меньшей мере одного газового потока в зону осветления над расплавленным стекловаренным материалом уменьшает поток вышеупомянутых продуктов сгорания из вышеупомянутой стеклоплавильной зоны в вышеупомянутую зону осветления по меньшей мере на 20%.

22. Способ по п. 1, в котором вышеупомянутое введение по меньшей мере одного газового потока в зону осветления над расплавленным стекловаренным материалом уменьшает поток вышеупомянутых продуктов сгорания из вышеупомянутой стеклоплавильной зоны в вышеупомянутую зону осветления по меньшей мере на 50%.

23. Способ эксплуатации стекловаренной печи, причем данная печь включает стекловаренную камеру, которую образуют противоположные боковые стенки, задняя стенка, потолок и передняя стенка, и данный способ включает:

(A) плавление стекловаренного материала в плавильной зоне вышеупомянутой стекловаренной камеры для получения ванны расплавленного стекловаренного материала за счет тепла, подводимого в плавильную зону над вышеупомянутой ванной в процессе сжигания топлива и предварительно нагретого окислителя из двух или более пар противоположных отверстий регенератора в вышеупомянутых боковых стенках вышеупомянутой стекловаренной печи, где при вышеупомянутом сжигании образуется атмосфера, содержащая продукты сгорания, над вышеупомянутой ванной в вышеупомянутой плавильной зоне,

(B) пропускание расплавленного стекловаренного материала из плавильной зоны внутрь и через зону осветления стекловаренной камеры, а затем из вышеупомянутой стекловаренной камеры через отверстие в вышеупомянутой передней стенке, без сжигания топлива и окислителя в вышеупомянутой зоне осветления над вышеупомянутыми расплавленными стекловаренными материалами,

(C) введение по меньшей мере одного газового потока или потока распыленной текучей среды, содержащего от 21 об.% до 100 об.% кислорода, в зону осветления над расплавленным стекловаренным материалом для увеличения средней концентрации кислорода в атмосфере вблизи поверхности вышеупомянутой ванны в вышеупомянутой зоне осветления на 1-60 об.%, и

(D) регулирование скорости потоков топлива и воздуха для сжигания через каждое из вышеупомянутых отверстий регенератора для получения концентрации кислорода в газообразных продуктах сгорания, выходящих через каждое из вышеупомянутых отверстий регенератора, составляющей от 1 до 6 об.%.

24. Способ по п. 23, в котором средняя концентрация кислорода в атмосфере вблизи поверхности вышеупомянутой ванны в вышеупомянутой зоне осветления увеличивается до уровня от 5 до 60 об.%.

25. Способ по п. 23, в котором вышеупомянутый по меньшей мере один газовый поток или поток распыленной текучей среды является предварительно нагретым.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛА | 2006 |

|

RU2423324C2 |

| US 3837832 A, 24.09.1974 | |||

| Способ изготовления ферритовых матриц запоминающего устройства | 1978 |

|

SU700876A1 |

| US 4001001 A, 04.01.1977 | |||

| US 3856496 A, 24.12.1974. | |||

Авторы

Даты

2017-03-13—Публикация

2012-12-21—Подача