Предшествующий уровень техники

Настоящее изобретение относится, в общем, к области плавления материалов и плавильных печей и, конкретнее, к плавлению материалов посредством сжигания золосодержащих топлив для подачи тепла для процесса плавления.

Для подачи тепла к плавильным печам обычно используют газообразное и жидкое топлива. Газообразное или жидкое топлива вводят в плавильную печь вместе с окислителем, которым может быть воздух, обогащенный кислородом воздух и/или промышленный кислород, для образования горящего пламени, покрывающего расплав и/или шихту. Использование твердых, золосодержащих топлив в плавильных печах является необычным из-за возможностей того, что зольный компонент вызовет дефекты в расплавленном продукте и будет способствовать разрушению огнеупорного материала печи. Согласно предшествующему уровню техники для подачи тепла к плавильным печам с использованием твердых топлив предлагались использование низкозольного топлива, использование другого огнеупорного материала печи, модификация твердого топлива для удаления золы до сжигания твердого топлива и эксплуатация печи таким образом, чтобы пневматически транспортировать частицы из плавильного аппарата.

В заявке на патент США 2006/0150677 на имя Kobayashi для снижения коррозии и выброса частиц в стекловаренных печах утверждается, что предпочитаются топлива с низкой зольностью для уменьшения риска того, чтобы зола в топливе примешивалась бы в стекломассу и влияла бы на качество стекла, а также для уменьшения риска коррозии огнеупорного материала вследствие осаждения золы. Уголь и нефтяной кокс обычно имеют зольность соответственно 5-20 вес.% и 0,1-1 вес.%. Таким образом, нефтяной кокс является предпочтительным топливом в процессе Kobayashi.

В патенте США №6789396 на имя Olin-Nunez и др. на способ и систему для подачи распыленного топлива в стекловаренную печь и сжигания в ней и на горелку для использования в ней утверждается, что задачей изобретения является создание способа и системы для подачи распыленного топлива в стекловаренную печь и сжигания в этой печи, в которой используются специальные огнеупорные материалы для сооружения камер стекловаренной печи с целью уменьшения эрозионных и абразивных воздействий, создаваемых сжиганием указанного распыленного топлива, особенно воздействий, создаваемых V2O5.

В патентах США №№4055400 на имя Stambaugh и др., 5312462 на имя Nowak и 4741741 на имя Salem и др. описываются способы снижения зольности угля.

В патенте США №4006003 на имя Daiga на способ варки стекла утверждается, что, поддерживая достаточную скорость потока остаточной золы от сжигания угля, можно поддерживать остаточную золу во взвешенном состоянии в газообразном потоке и тем самым пневматически транспортировать золу из стекловаренной печи через соответствующие отверстия в ней, не позволяя золе вступать в контакт со стекломассой или любыми ингредиентами шихты на ее поверхности. Таким образом, регулируя скорость газообразного потока над поверхностью стекла, можно удалить по существу всю остаточную золу, не позволяя ей входить в контакт с варочной ванной под ней.

Желательно было бы использовать золосодержащее топливо без привнесения неприемлемых дефектов, вызванных золой.

Желательно было бы использовать золосодержащее топливо, не вызывая недопустимого разрушения огнеупорных материалов печи.

Сущность изобретения

Настоящее изобретение относится к способу подачи тепла к плавильной печи для образования расплавленного продукта.

Способ при котором: вводят первое топливо, имеющее зольный компонент и горючий компонент, в шлакообразующую камеру шлакообразующей топки; вводят первую окислительную смесь в шлакообразующую камеру шлакообразующей топки, при этом первая окислительная смесь имеет концентрацию кислорода 10-100 об.%, или 10-20 об.%, или 20-30 об.%; по выбору, вводят второе топливо в шлакообразующую камеру шлакообразующей топки; вводят вторую окислительную смесь в шлакообразующую камеру шлакообразующей топки, при этом вторая окислительная смесь имеет концентрацию кислорода 22-100 об.%, или 60-75 об.%, или 85-100 об.%, сжигают, по меньшей мере, часть горючего компонента первого топлива и, по выбору, по меньшей мере, часть второго топлива в шлакообразующей камере шлакообразующей топки, тем самым образуя отделенный зольный компонент и образуя газовый поток, выходящий из шлакообразующей топки; собирают, по меньшей мере, часть отделенного зольного компонента в виде слоя жидкого шлака, соприкасающегося с, по меньшей мере, частью внутренней поверхности шлакообразующей камеры; пропускают, по меньшей мере, часть газового потока, выходящего из шлакообразующей топки, от шлакообразующей камеры шлакообразующей топки в пространство сгорания в плавильной печи при температуре 1000-2500°С для подачи тепла для образования расплавленного продукта; и извлекают жидкий шлак из камеры шлакообразования шлакообразующей топки.

Газовый поток, выходящий из шлакообразующей топки, может содержать, по меньшей мере, один несгоревший горючий газ. Способ, при котором дополнительно: вводят третью окислительную смесь в пространство сгорания плавильной печи, при этом третья окислительная смесь имеет концентрацию кислорода 20-100 об.%, или 60-75 об.%, или 85-100 об.%; и сжигают, по меньшей мере, часть, по меньшей мере, одного несгоревшего горючего газа из газового потока, выходящего из шлакообразующей топки, с, по меньшей мере, частью третьей окислительной смеси в пространстве сгорания плавильной печи. Третья окислительная смесь может быть введена между газовым потоком, выходящим из шлакообразующей топки, и пространством с расплавом/сырьевым материалом.

Первая окислительная смесь может иметь концентрацию кислорода 10-20 об.% и может содержать газообразные продукты сгорания из плавильной печи.

Второе топливо может содержать, по меньшей мере, часть газового потока, выходящего из шлакообразующей топки.

Способ может дополнительно включать введение жидкого шлака в плавильную печь.

Плавильной печью может быть стекловаренная печь, имеющая зону плавления и зону рафинирования. Способ может дополнительно содержать введение жидкого шлака в зону плавления и невведение жидкого шлака в зону рафинирования.

Способ может дополнительно содержать введение шлакообразующей добавки в шлакообразующую камеру. Шлакообразующая добавка может содержать, по меньшей мере, одно из стеклобоя - сырьевого материала для производства стекла, и золы от другого процесса.

Краткое описание чертежей

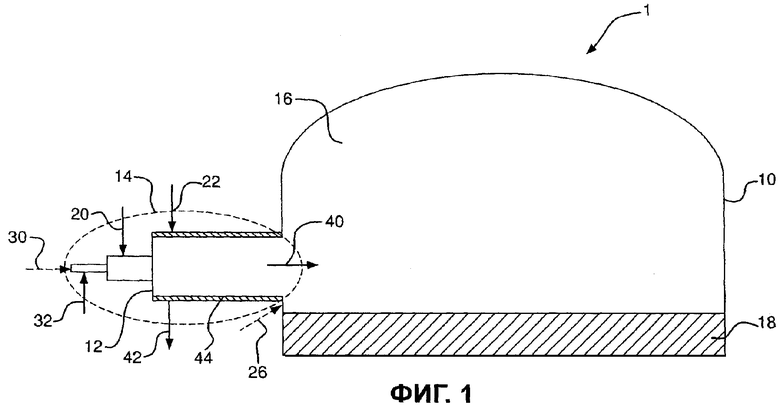

Фиг.1 - схематический вид плавильной печи со шлакообразующей топкой,

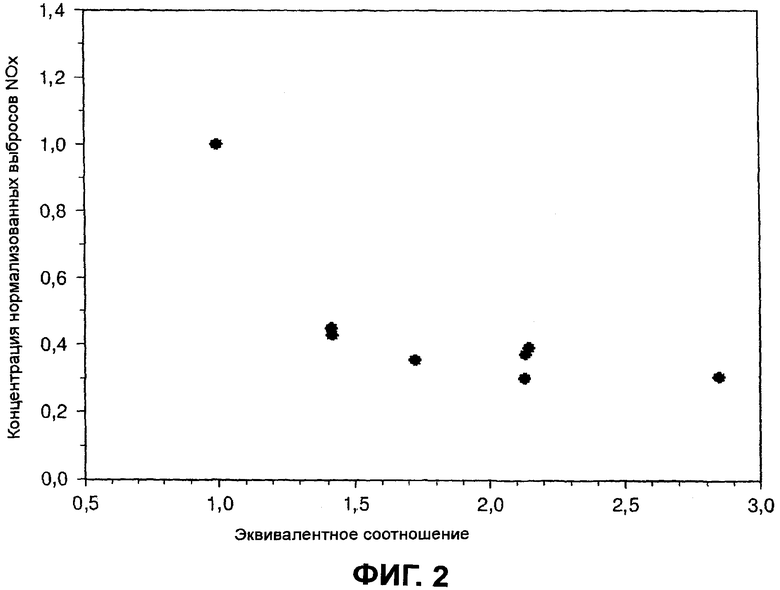

фиг.2 - график зависимости между выбросами NOx, и эквивалентным соотношением второго топлива и второй окислительной смеси.

Подробное описание изобретения

Настоящее изобретение относится к способу подачи тепла к плавильной печи для образования расплавленного продукта. Способ может содержать один или большее число из нижеследующих отличительных признаков, взятых по одному или в любых возможных технических сочетаниях. На фиг.1 показан схематический вид примерного устройства 1 для осуществления этого способа. Устройство содержит плавильную печь 10 и шлакообразующую топку 14.

В целях простоты и ясности не включены подробные описания общеизвестных устройств и способов, так чтобы не загромождать описание настоящего изобретения ненужными подробностями.

Плавильная печь является закрытой конструкцией, в которой тепло создается для производства сжиженного материала из твердого материала. При работе плавильной печи она обычно имеет зону сгорания 16, расположенную над пространством 18 для расплава/сырьевого материала, содержащим расплавленные и нерасплавленные материалы. Пространство для сгорания является преобладающе газовой областью над пространством, содержащим расплавленные и нерасплавленные материалы, и ограничено стенками и сводом печи. Видимое пламя горения обычно присутствует в пространстве для сгорания, за исключением тех случаев, когда вводят горячие негорючие газы в печь для плавления материалов или когда используют способы беспламенного горения. Примерами плавильных печей являются стекловаренные печи, медеплавильные печи и алюминиевоплавильные печи. Плавильные печи - общеизвестны. Известны и конструкционные материалы и способы сооружения плавильных печей.

Расплавленный продукт - это любой продукт, расплавленный или доведенный до жидкого состояния под действием тепла. Стекломасса, расплавленная медь и расплавленный алюминий являются примерами расплавленных продуктов. Способ образования расплавленного продукта включает в себя введение материалов для производства расплавленных продуктов в печь в дополнение к подаче тепла.

Способ подачи тепла содержит введение первого топлива 20 в шлакообразующую камеру 12 шлакообразующей топки 14. Первое топливо имеет зольный компонент и горючий компонент. Первое топливо может быть введено непосредственно в шлакообразующую камеру или косвенно посредством вспомогательного трубопровода горелки. Первое топливо может быть введено вместе с газом-носителем, обычно с воздухом. Первое топливо вводят при расходе F1, выраженном, например, в единицах кг/с или в других подходящих единицах измерения. Первое топливо имеет высшую теплотворную способность H1, выраженную, например, в единицах Дж/кг или в других подходящих единицах измерения.

Топливо - это углеродсодержащий материал, используемый для выработки тепла или энергии посредством сжигания или горения. Примерами топлив являются уголь, нефтяной кокс (нефтекокс), биотопливо, жидкое топливо, дизельное топливо, бензин, керосин, пропан, метан и природный газ.

Первым топливом может быть любое топливо, имеющее зольный компонент и горючий компонент. Например, первым топливом может быть уголь, нефтяной кокс, биотопливо или их смеси.

Зольный компонент определяется как любое негорючее минеральное вещество, остающееся в виде остатка, когда горючий материал полностью сгорает или окисляется химическими средствами. Зола представляет собой неорганическое негорючее вещество, присутствующее в исходном топливе и часто содержащее оксиды кремния, алюминия, железа, кальция, магния, натрия, калия и ванадия.

Горючий компонент - это любое вещество, способное вступать в экзотермическую химическую реакцию с кислородом.

Шлакообразующая топка - это устройство для сжигания, по меньшей мере, части топлива, имеющего зольный компонент, с окислителем, при этом устройство имеет, по меньшей мере, один трубопровод для ввода топлива и/или окислителя, по меньшей мере, одну шлакообразующую камеру, и, по меньшей мере, одно выпускное отверстие для выпуска газового потока, выходящего из шлакообразующей топки. Жидкий шлак может быть выпущен из, по меньшей мере, одного выпускного отверстия или через одно или несколько других отверстий или леток для выпуска жидкого шлака.

Шлакообразующая камера определяется как любая камера (или трубопровод), которая изготовлена из материала, совместимого с жидким шлаком, и предназначена для приема, по меньшей мере, одного топлива, имеющего зольный компонент, и, по меньшей мере, одной окислительной смеси и сбора, по меньшей мере, части зольного компонента в виде слоя жидкого шлака. Топливо, имеющее зольный компонент, и окислитель могут быть введены в шлакообразующую камеру и, по меньшей мере, частично сожжены. Зола, содержащаяся в топливе, может быть нагрета до температуры выше точки плавления золы, в результате чего зола превращается из твердого вещества в жидкую или расплавленную фазу. Расплавленная смола (шлак) может быть физически отделена от газообразных продуктов сгорания топлива и собрана в виде слоя жидкого шлака. Отделение расплавленной золы от газообразных продуктов сгорания внутри шлакообразующей камеры может происходить под действием центробежных, инерционных, гравитационных, электростатических, магнитных сил, других подходящих сил или их сочетаний.

Шлакообразующая камера, основанная на применении центробежных сил, может быть цилиндрическим "барабаном", в который топливо, имеющее зольный компонент, вводится с заметной тангенциальной кинетической энергией, вызывающей ускорение частиц золы к стенкам камеры, где образуется слой шлака. Жидкий шлак может течь самотеком к летке для выпуска и удаления шлака.

Шлакообразующая камера, основанная на применении гравитационных сил, может представлять собой "U"-образный трубопровод. Топливо, имеющее зольный компонент, и окислительная смесь могут быть введены вниз в "U"-образный трубопровод, и сгорать с образованием продуктов сгорания и отделенного зольного компонента. Отделенный зольный компонент может образовывать слой шлака внизу "U"-образного трубопровода. Жидкий шлак может быть слит из нижней части "U"-образного трубопровода. Могут быть легко предусмотрены различные геометрические формы для осуществления отделения отделенного зольного компонента от продуктов сгорания посредством инерционных и/или гравитационных сил.

Топливо (топлива) и окислитель (окислители) могут быть горизонтально введены в шлакообразующую камеру, основанную на применении силы тяжести и имеющую горизонтальную секцию и вертикальную секцию. Газы могут течь вверх в вертикальной секции, в то время как отделенный зольный компонент ударяется о стенку вертикальной секции, а затем проходит вниз и выпускается из нижней части вертикальной секции.

Специалист в данной области техники может легко выбрать подходящую шлакообразующую топку со шлакообразующей камерой. Конкретная форма шлакообразующей камеры не имеет важного значения для этого способа.

Известны шлакообразующие топки для котлов. Например, см. патенты США №6910432 и №6968791 на имя D′Agostini и др., №6085674 на имя Ashworth, №5878700 на имя Farzan и др. и №5209187 на имя Khinkis.

Способ содержит введение первой окислительной смеси 22 в шлакообразующую камеру шлакообразующей топки. Первая окислительная смесь обычно является газом и может иметь концентрацию кислорода Y1, в 10-100 об.%. Остальная часть первой окислительной смеси может содержать такие вещества, как азот и аргон, и может дополнительно содержать, например, такие вещества, как диоксид углерода, диоксид серы и водяной пар, если используется рециркуляция дымового газа.

Первая окислительная смесь может иметь концентрацию кислорода 20-30 об.%. Первой окислительной смесью может быть воздух.

Из-за использования рециркуляции дымового газа первая окислительная смесь может содержать дымовой газ от плавильной печи и иметь концентрацию кислорода 10-20 об.%. Первая окислительная смесь может быть введена непосредственно в шлакообразующую камеру, как это показано на фиг.1, или косвенно посредством вспомогательного трубопровода горелки. Первую окислительную смесь вводят при ее объемном расходе V1.

Первая окислительная смесь может быть введена тангенциальным образом для того, чтобы создать центробежную силу, которая перемещает отделенный зольный компонент от первого топлива по направлению к внутренней стенке шлакообразующей камеры.

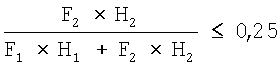

По выбору, способ содержит введение второго топлива 30 в шлакообразующую камеру шлакообразующей топки. В качестве второго топлива может быть использовано топливо, не имеющее значительного содержания зольного компонента, т.е. менее 0,1 вес.%. В качестве второго топлива могут быть использованы жидкое топливо, дизельное топливо, бензин, керосин, пропан, метан, природный газ или их смеси. Второе топливо может содержать часть газового потока, выходящего из шлакообразующей топки. Второе топливо может быть использовано для усиления сжигания и повышения температуры в шлакообразующей камере, влияя тем самым на вязкость слоя жидкого шлака, который может быть собран в шлакообразующей камере. Если используется второе топливо, то его вводят при расходе F2, выраженном, например, в единицах кг/с или в других подходящих единицах измерения. Второе топливо имеет высшую теплотворную способность Н2, выраженную, например, в единицах Дж/кг или в других подходящих единицах измерения. Если используется второе топливо, то оно может обеспечить вплоть до 25% всей энергии, подводимой к шлакообразующей топке, а именно:

Способ содержит введение второй окислительной смеси 32 в шлакообразующую камеру шлакообразующей топки. Вторая окислительная смесь обычно является газом и может иметь концентрацию кислорода, Y2, в 22-100 об.%. Остальная часть второй окислительной смеси может содержать азот, диоксид углерода, водяной пар, аргон и следовые количества других веществ.

Вторая окислительная смесь может иметь концентрацию кислорода 60-75 об.%. Воздухоразделительные установки для производства азота могут давать поток отводимого кислорода, имеющий концентрацию кислорода 60-75 об.%.

Вторая окислительная смесь может иметь концентрацию кислорода 85-100 об.%. Второй окислительной смесью может быть технический кислород, производимый на воздухоразделительной установке.

Как еще описывается в патенте США №6968791, вторая окислительная смесь может быть использована для усиления сгорания и повышения температуры в шлакообразующей камере, влияя тем самым на вязкость слоя жидкого шлака, который собран в шлакообразующей камере. Вторую окислительную смесь вводят при ее объемном расходе V2.

Способ содержит сжигание, по меньшей мере, части горючего компонента первого топлива и, по меньшей мере, части второго топлива, если оно имеется, в шлакообразующей камере шлакообразующей топки, в результате чего образуются отделенный зольный компонент и газовый поток 40, выходящий из шлакообразующей топки.

Отделенный зольный компонент - это любой негазовый компонент, содержащий зольный компонент от первого топлива, который был отделен от горючего компонента во время процесса сжигания.

Газовый поток, выходящий из шлакообразующей топки, - это любой газовый поток из шлакообразующей топки. Газовый поток, выходящий из шлакообразующей топки, может содержать продукты сгорания и/или, по меньшей мере, один несгоревший горючий газ.

В шлакообразующей топке может сгорать по существу все - например, по меньшей мере, 95% - первое топливо и все второе топливо. С другой стороны, в шлакообразующей топке может сгорать часть первого топлива, оставляя, по меньшей мере, один несгоревший горючий газ, что также называется продуктами неполного сгорания, пригодными для сжигания в плавильной печи 10. В случае сжигания только части первого топлива в шлакообразующей топке газовый поток, выходящий из шлакообразующей топки, обычно будет содержать монооксид углерода в качестве одного из несгоревших горючих газов.

Способ содержит сбор, по меньшей мере, части отделенного зольного компонента в виде слоя жидкого шлака 44. Слой жидкого шлака может быть образован соприкасающимся с, по меньшей мере, частью внутренней поверхности шлакообразующей камеры. Слой жидкого шлака способствует защите стенки шлакообразующей камеры от любого высокотемпературного пламени, которое может присутствовать внутри шлакообразующей камеры. Шлакообразующая топка может быть сконструирована и действовать таким образом, чтобы в шлакообразующей камере в виде слоя жидкого шлака был собран по существу весь - т.е. более 90% - отделенный зольный компонент. Процент собранного зольного компонента можно вычислить из массового баланса, зная среднее содержание золы в первом топливе и количество шлака, удаляемого из шлакообразующей камеры. Так как большую часть золы собирают в шлакообразующей камере, то зола имеет меньшую возможность вызывать дефекты в расплавленном продукте.

Отделенный зольный компонент, выпущенный в плавильную печь, кроме того, может способствовать разрушению огнеупорного материала плавильной печи. Уменьшая количество отделенного зольного компонента, входящего в пространство сгорания в печи, можно уменьшить коррозию огнеупорного материала плавильной печи.

Отделенный зольный компонент, выпущенный в плавильную печь, кроме того, может увеличить массовый расход измельченного твердого вещества, выпускаемого из плавильной печи. Следовательно, уменьшая количество отделенного зольного компонента, входящего в пространство сгорания, можно уменьшить размер устройства для улавливания твердых частиц, необходимого для очистки выпускаемого газового потока из плавильной печи.

Использование второй окислительной смеси и, по выбору, второго топлива может дать несколько преимуществ. Одним из преимуществ способа является усиленный контроль за температурой шлака, так как это позволяет увеличить улавливание частиц и улучшает проведение процесса. Взаимосвязь между температурой шлака и улавливанием твердых частиц определяется вязкостью шлака. Для эффективного улавливания твердых частиц жидким шлаком, приставшим к стенкам шлакообразующей камеры, требуется подходящая вязкость шлака. При низких температурах шлака он имеет слишком высокую вязкость, что приводит к локализованному затвердеванию шлака и, следовательно, к отскоку частиц от поверхности шлака обратно в газовую фазу. И наоборот, при высоких температурах шлака он имеет низкую вязкость, что приводит к текучему шлаку, который, кроме того, имеет сравнительно плохие адгезионные свойства. Избирательное использование обогащения кислородом и/или вторичного топлива обеспечивает эффективное средство регулирования температуры шлака независимо от других рабочих параметров процесса.

Способ содержит пропускание газового потока, выходящего из шлакообразующей топки, от шлакообразующей камеры шлакообразующей топки в пространство сгорания 16 в плавильной печи 10 при температуре 1000-2500°С, чтобы подавать тепло для образования расплавленного продукта. Горячие газообразные продукты сгорания могут быть использованы для подачи тепла для плавления сырьевых материалов, чтобы образовывать расплавленный продукт.

Температура может быть измерена с использованием всасывающего пирометра, например всасывающего пирометра с водяным охлаждением, имеющегося на рынке от METLAB, Enkoping, Швеция. Всасывающие пирометры с водяным охлаждением могут быть также доступны от Международной организации по исследованию пламени (МОИП), Нидерланды. Из уровня техники известно измерение температуры топочных газов. Для определения температуры газового потока, выходящего из шлакообразующей топки, может быть использовано любое подходящее устройство, известное из уровня техники.

Газовый поток, выходящий из шлакообразующей топки, обычно является несветящейся газообразной средой для подачи тепла к плавильной печи. Светимость может быть описана через отношение светимости. Отношение светимости определяется здесь как отношение теплового излучения, испускаемого от источника нагрева при ширине полосы частот 600-1500 нм, к тепловому излучению, испускаемому от источника нагрева при ширине полосы частот 600-4800 нм (см., например, патент США №5575637). Несветящиеся источники нагрева имеют величину отношения светимости, равную 0,14 или менее, в то время как светящиеся источники нагрева имеют величину отношения светимости более 0,14. Отношение светимости можно вычислить по данным о спектре излучения газообразной нагревающей среды. Данные о спектре излучения могут быть измерены с использованием спектрального радиометра, как, например, системы со спектрорадиометром Macam.

Светимость в горячем газе создается излучением абсолютно черного тела, испускаемым от частиц, содержащихся в газе. Эти частицы состоят из двух компонентов: частиц сажи, образованных путем зарождения газообразных углеводородов во время процесса сжигания топлива, и остаточных частиц, содержащихся в топливном источнике. Однако, концентрация газообразных углеводородов, произведенных при данном способе, является небольшой вследствие сравнительно большой степени сжигания, происходящего в шлакообразующей камере для поддержания температур свыше температуры плавления золы. Кроме того, количество остаточных частиц топлива является небольшим вследствие процесса удаления золы, предусмотренного при этом способе. Следовательно, основными видами нагрева в плавильной печи являются конвекция от газового потока, выходящего из шлакообразующей топки, к расплаву и сырьевому материалу и излучение от стенок и свода плавильной печи к расплаву и сырьевому материалу.

Несветящийся нагрев противоположен техническим решениям, которые известны из уровня техники и при которых используют уголь и другие пылевидные топлива.

Например, в патенте США №4006003 на имя Daiga утверждается, что, как также наблюдалось пламя, образованное суспензией из угля и нефти, имеющей соответственно 27 вес.% угля (73 вес.% нефти) и 40 вес.% угля (60 вес.% нефти), было более светящимся, чем пламя от одной нефти. Как также утверждает Daiga, горелка была расположена на около 2 футов выше уровня стекломассы и отрегулирована таким образом, что пламя было наклонено вниз по направлению к поверхности ванны стекломассы, при этом конец пламени облизывал верхнюю поверхность тех ингредиентов шихты, которые плавали по ванне стекломассы.

В патенте США №3969068 на имя Miller и др. описываются способ и устройство для непосредственного сжигания угля в стекловаренных печах-ваннах, при этом пылевидный уголь, унесенный в потоке воздуха, нагнетают через сопло в печь и сжигают в атмосфере непосредственно над стекломассой в стекловаренной печи с образованием светящегося пламени, и это непосредственное сжигание угля предпочтительно используют вместе с дополнительными обычными источниками тепла. Задачей изобретения по патенту США №3969068 является создание новых и усовершенствованных способа и устройства для непосредственного сжигания угля в стекловаренных печах-ваннах для того, чтобы обеспечить светящееся пламя для более эффективного нагрева стекломассы.

В патенте США №6789396 на имя Olin-Nunez и др. описывается, что во время работы печи регенераторы попеременно переключаются между циклами подачи воздуха для горения и выпуска газов. Каждые 20 минут или 30 минут - в зависимости от конкретных печей - путь пламени из ряда горелок меняется на обратный. Таким образом, получающееся пламя и продукты сгорания, образованные в каждой горелке, проходят по поверхности стекломассы и передают тепло к этой стекломассе в стекловаренной камере и камере рафинирования.

В заявке на патент США 2006/0150677 на имя Kobayashi описывается, что топливокислородные горелки расположены таким образом, что пламя, которое они поддерживают, находится внутри печи над поверхностью стекломассы.

Светимость газового потока, выходящего из шлакообразующей топки, по выбору, можно усилить, впрыскивая третье топливо в пространство сгорания плавильной печи, смешивая, по меньшей мере, часть третьего топлива с, по меньшей мере, частью газового потока, выходящего из шлакообразующей топки, и сжигая, по меньшей мере, часть третьего топлива в пространстве сгорания плавильной печи для образования светящегося пламени. Третьим топливом может быть топливо, не имеющее значительного зольного компонента, т.е. менее 0,1 вес.%. Третьим топливом может быть жидкое топливо, дизельное топливо, бензин, керосин, пропан, метан, природный газ или их смеси. Третье топливо может иметь такой же самый состав, как и у второго топлива.

Способ содержит удаление жидкого шлака 42 из шлакообразующей камеры 12 шлакообразующей топки 14. В тех случаях, когда жидкий шлак не совместим с расплавленным продуктом, жидкий шлак может быть удален. В тех случаях, когда жидкий шлак совместим с расплавленным продуктом, жидкий шлак может быть контролируемым образом введен в пространство 18 для расплава и сырьевого материала.

В случае стекловаренной печи жидкий шлак может быть избирательно введен в плавильный конец или зону плавления стекловаренной печи и не введен в зону рафинирования. Введение жидкого шлака в зону плавления стекловаренной печи предоставляет стекловаренной печи большую возможность гомогенизировать жидкий шлак в стеклянном продукте до операции формования стекла.

Стекловаренная печь может быть подразделена на две зоны: зону плавления и зону рафинирования. Зона плавления - это та протяженность стекловаренной печи, на которой имеется видимая шихта (нерасплавленные сырьевые материалы) на поверхности расплава. Видимая шихта на поверхности расплава может быть в виде поверхностного слоя шихты, кучек шихты, островков шихты, кругляков шихты и т.д. Протяженность зоны плавления простирается от задней стенки к самой дальней (по направлению технологического потока) видимой шихте и может содержать области расплава без видимой шихты на поверхности стекла. Зона рафинирования - это остальная протяженность стекловаренной печи. Как описывается здесь, передняя стенка соответствует задней по ходу стенке печи, а задняя стенка соответствует передней по ходу стенке печи. Размер протяженности - это размер, соответствующий объемному потоку стекломассы от задней стенки к передней стенке. Загрузочная концевая часть соответствует концевой части печи, где вводятся сырьевые материалы для изготовления стекла. Сырьевые материалы для изготовления стекла могут быть введены в печь у задней стенки или от одной или обеих боковых стенок вблизи задней стенки.

В стекловаренной печи этот способ может быть использован в различных смешанных выполнениях. Способ может обеспечить более 50% сжигания топливокислородной смеси в зоне плавления и более 50% сжигания топливовоздушной смеси в зоне рафинирования. При этом способе можно использовать шлакообразующие камеры в зоне плавления и обычные топливокислородные горелки и/или топливовоздушные горелки в зоне рафинирования.

Сжигание топливокислородной смеси определяется здесь как сжигание, при котором средняя концентрация кислорода в окислительной смеси для горения составляет 30-100 об.%. Сжигание топливовоздушной смеси определяется здесь как сжигание, при котором средняя концентрация кислорода в окислительной смеси для горения составляет 15-22 об.%. Сжигание топливовоздушной смеси, обогащенной кислородом, определяется здесь как сжигание, при котором средняя концентрация кислорода в окислительной смеси для горения составляет от 22 об.% до 30 об.%. В случае введения многочисленных потоков окислителя для сжигания топлива определение типа сжигания основывается на средневзвешенном значении объемного потока от многочисленных потоков окислителя.

Как описано выше, в шлакообразующей топке может быть сожжена только часть первого топлива, при этом оставшиеся несгоревшие горючие газы пригодны для сжигания в плавильной печи 10. Способ может содержать реагирование только части первого топлива с оставлением значительного количества, по меньшей мере, одного несгоревшего горючего газа. Способ может дополнительно содержать введение третьей окислительной смеси в пространство сгорания 16 плавильной печи 10. Третья окислительная смесь может быть введена при ее объемном расходе V3.

Третья окислительная смесь может иметь концентрацию кислорода Y3 20-100 об.%. Остальная часть третьей окислительной смеси может содержать азот, диоксид углерода, водяной пар, аргон и следовые количества других веществ.

Третья окислительная смесь может иметь концентрацию кислорода 60-75 об.% или 85-100 об.%. Третья окислительная смесь может быть из потока, выпускаемого из установки для получения азота. Третьей окислительной смесью может быть технический кислород, производимый на воздухоразделительной установке. Третья окислительная смесь может быть из того же самого источника и может быть того же самого состава, что и вторая окислительная смесь.

Способ может содержать сжигание в пространстве сгорания плавильной печи, по меньшей мере, части, по меньшей мере, одного несгоревшего горючего газа из газового потока, выходящего из шлакообразующей топки, с, по меньшей мере, частью третьей окислительной смеси.

Третья окислительная смесь может быть введена между газовым потоком, выходящим из шлакообразующей топки, и пространством для расплава и сырьевого материала. Шлакообразующая топка имеет, по меньшей мере, одно выпускное отверстие для выпуска газового потока, выходящего из шлакообразующей топки. Сопло для ввода третьей окислительной смеси может быть расположено между, по меньшей мере, одним выпускным отверстием для выпуска газового потока, выходящего из шлакообразующей топки, и пространством для расплава и сырьевого материала.

Способ может дополнительно содержать введение шлакообразующей добавки в шлакообразующую камеру. Шлакообразующая добавка может содержать стеклобой, один или большее число материалов для производства стекла и/или золу от другого процесса.

В том случае, когда первое топливо имеет очень низкую зольность, как например, в случае использования нефтяного кокса или антрацита, может быть затруднено образование подходящего слоя жидкого шлака. Слой жидкого шлака служит в качестве барьера для защиты нижележащей подложки шлакообразующей камеры от повреждения из-за высокой температуры. Другая роль добавки - это удаление загрязняющих веществ из смеси топлива и золы. Примерами сорбентов, которые могут быть использованы для этой цели, являются обычные сорбенты на основе кальция или магния. Шлакообразующая добавка может быть введена в шлакообразующую камеру любым подходящим способом. Шлакообразующая добавка может быть введена с первым топливом, вторым топливом, первой окислительной смесью, второй окислительной смесью или в виде отдельного потока.

Как поймут специалисты в данной области техники, выбросы NOx могут быть уменьшены посредством избирательного использования кислорода. Например, вдувание кислорода вблизи сопла для первого топлива там, где оно вводится в шлакообразующую камеру, будет усиливать испарение первого топлива до полного смешивания первого топлива и первой окислительной смеси. С другой стороны, окислительную смесь можно вводить в заднюю по ходу часть шлакообразующей камеры, тем самым отодвигая сгорание внутрь шлакообразующей камеры. Как описывалось выше в отношении третьей окислительной смеси, окислительная смесь может вводиться в печь, что тем самым отодвигает сжигание в печь и наружу шлакообразующей камеры.

В тех случаях, когда использовалось необязательное второе топливо, наблюдалось, что на выбросы NOx влияло эквивалентное соотношение второго топлива и второй окислительной смеси. Второе топливо и вторая окислительная смесь могут быть введены при эквивалентном соотношении 1,4-3. В общих чертах, эквивалентное соотношение определяется как соотношение топливо:окислитель, деленное на соотношение топливо:окислитель, соответствующее полному сгоранию. Последнее соотношение (соотношение топливо:окислитель, соответствующее полному сгоранию) часто называется стехиометрическим соотношением топливо:окислитель. Эквивалентное соотношение, равное 1, означает, что топливо и окислитель подаются в теоретически правильном или стехиометрическом количестве. Эквивалентное соотношение более 1 означает богатую топливную смесь, а эквивалентное соотношение менее 1 означает бедную топливную смесь.

На фиг.2 показан график нормализованных выбросов NOx как функции эквивалентного соотношения второго топлива и второй окислительной смеси. При этих экспериментах первой окислительной смесью является воздух, первым топливом - битуминозный уголь, вторым топливом - жидкое топливо №2 и второй окислительной смесью - почти 100%-ный кислород (от источника сжиженного кислорода). Энергия, подводимая со вторым топливом, составляла 18% всей энергии. Общее эквивалентное соотношение для процесса горения, включая все топлива и окислительные смеси, составляло около 0,79. Как можно видеть на фиг.2, выбросы NOx снижаются более чем наполовину от величины, соответствующей работе при почти стехиометрическом соотношении между вторым топливом и второй окислительной смесью (т.е. при эквивалентном соотношении, равном около 1). С увеличением эквивалентного соотношения уменьшается эффективность второго топлива и второй окислительной смеси в способствовании сохранения слоя жидкого шлака, что свидетельствует о верхнем пределе эквивалентного соотношения, равном около 3.

Другим возможным преимуществом от использования кислорода является расширение номенклатуры топлив, пригодных для подачи тепла к плавильной печи. Это в свою очередь обусловлено возможностью независимо регулировать температуру шкалы посредством изменений либо в сжигании второй окислительной смеси и второго топлива, либо в избирательном обогащении кислородом, как это было описано ранее. Например, сжигание углей с высокими температурами плавления шлака традиционно является проблематичным в шлакообразующих топках для сжигания топливовоздушной смеси вследствие невозможности создавать температуры, достаточно высокие для поддержания устойчивого потока шлака. Результаты испытаний, проводившихся на шлакообразующей топке с 2,5 ММ брит.тепл.ед. (0,73 МВт тепл.) и с сжиганием низкосернистого угля с высокой температурой плавления золы, показали стабильные шлакообразование и общие рабочие характеристики при использовании данного способа и 20%-ном совместном сжигании жидкого топлива №2. И наоборот, невозможно было поддерживать устойчивый поток жидкого шлака, используя только сжигание топливовоздушной смеси. Подобные преимущества могут быть достигнуты с другими твердыми топливами, которые образуют шлак, включая многие высоковлажные угли и биотоплива.

Хотя подробно описаны конкретные варианты осуществления способа, специалистам в данной области техники будет понятно, что в свете общих технических решений в этом описании изобретения могут быть разработаны различные модификации и изменения. Таким образом, хотя настоящее изобретение показано и описано здесь со ссылкой на определенные конкретные варианты его осуществления и их изменения, оно, как предполагается, тем не менее не ограничивается показанными и описанными подробностями. Скорее могут быть сделаны различные подробные изменения в пределах и диапазоне эквивалентов формулы изобретения, не отклоняясь от сущности изобретения.

Изобретение относится к области плавления материалов и плавильных печей и, конкретнее, к плавлению материалов посредством сжигания золосодержащих топлив для подачи тепла для процесса плавления. Способ подачи тепла к плавильной печи для образования расплавленного продукта, при котором вводят первое топливо, имеющее зольный компонент и горючий компонент, в шлакообразующую камеру шлакообразующей топки; вводят первую окислительную смесь в шлакообразующую камеру шлакообразующей топки, при этом первая окислительная смесь имеет концентрацию кислорода 10-100 об.%; по выбору, вводят второе топливо в шлакообразующую камеру шлакообразующей топки; вводят вторую окислительную смесь в шлакообразующую камеру шлакообразующей топки, при этом вторая окислительная смесь имеет концентрацию кислорода 22-100 об.%; сжигают, по меньшей мере, часть сжигаемого компонента первого топлива и, по выбору, по меньшей мере, часть второго топлива в шлакообразующей камере шлакообразующей топки, тем самым образуя отделенный зольный компонент и образуя газовый поток, выходящий из шлакообразующей топки; собирают, по меньшей мере, часть отделенного зольного компонента в виде слоя жидкого шлака, соприкасающегося с, по меньшей мере, частью внутренней поверхности шлакообразующей камеры; пропускают, по меньшей мере, часть газового потока, выходящего из шлакообразующей топки, от шлакообразующей камеры шлакообразующей топки в пространство сгорания в плавильной печи при температуре 1000-2500°С для подачи тепла для образования расплавленного продукта; и извлекают жидкий шлак из шлакообразующей камеры шлакообразующей топки. Изобретение позволяет повысить эксплуатационную надежность печи и устранить дефекты в расплавленном продукте. 16 з.п. ф-лы, 2 ил.

1. Способ подачи тепла к плавильной печи для образования расплавленного продукта, при котором:

вводят первое топливо, имеющее зольный компонент и горючий компонент, в шлакообразующую камеру шлакообразующей топки;

вводят первую окислительную смесь в шлакообразующую камеру шлакообразующей топки, при этом первая окислительная смесь имеет концентрацию кислорода 10-100 об.%;

по выбору, вводят второе топливо в шлакообразующую камеру шлакообразующей топки;

вводят вторую окислительную смесь в шлакообразующую камеру шлакообразующей топки, при этом вторая окислительная смесь имеет концентрацию кислорода 22-100 об.%;

сжигают, по меньшей мере, часть сжигаемого компонента первого топлива и, по выбору, по меньшей мере, часть второго топлива в шлакообразующей камере шлакообразующей топки, тем самым образуя отделенный зольный компонент и образуя газовый поток, выходящий из шлакообразующей топки;

собирают, по меньшей мере, часть отделенного зольного компонента в виде слоя жидкого шлака, соприкасающегося с, по меньшей мере, частью внутренней поверхности шлакообразующей камеры;

пропускают, по меньшей мере, часть газового потока, выходящего из шлакообразующей топки, от шлакообразующей камеры шлакообразующей топки в пространство сгорания в плавильной печи при температуре 1000-2500°С для подачи тепла для образования расплавленного продукта; и

извлекают жидкий шлак из шлакообразующей камеры шлакообразующей топки.

2. Способ по п.1, при котором концентрация кислорода в первой окислительной смеси составляет 20-30 об.%.

3. Способ по п.1, при котором концентрация кислорода в первой окислительной смеси составляет 10-20 об.%.

4. Способ по п.1, при котором концентрация кислорода во второй окислительной смеси составляет 60-75 об.%.

5. Способ по п.1, при котором концентрация кислорода во второй окислительной смеси составляет 85-100 об.%.

6. Способ по п.1, при котором газовый поток, выходящий из шлакообразующей топки, содержит, по меньшей мере, один несгоревший горючий газ.

7. Способ по п.6, при котором дополнительно:

вводят третью окислительную смесь в пространство сгорания плавильной печи, при этом третья окислительная смесь имеет концентрацию кислорода 20-100 об.%, и

сжигают, по меньшей мере, часть, по меньшей мере, одного несгоревшего горючего газа из газового потока, выходящего из шлакообразующей топки, с, по меньшей мере, частью третьей окислительной смеси в пространстве сгорания плавильной печи.

8. Способ по п.7, при котором концентрация кислорода в третьей окислительной смеси составляет 60-75 об.%.

9. Способ по п.7, при котором концентрация кислорода в третьей окислительной смеси составляет 85-100 об.%.

10. Способ по п.7, при котором третью окислительную смесь вводят между газовым потоком, выходящим из шлакообразующей топки, и пространством для расплава/сырьевого материала.

11. Способ по п.1, при котором дополнительно вводят жидкий шлак в плавильную печь.

12. Способ по п.1, при котором в качестве плавильной печи используют стекловаренную печь, имеющую зону плавления и зону рафинирования, при этом вводят жидкий шлак в зону плавления и не вводят жидкий шлак в зону рафинирования.

13. Способ по п.1, при котором дополнительно вводят шлакообразующую добавку в шлакообразующую камеру.

14. Способ по п.13, при котором шлакообразующая добавка содержит, по меньшей мере, одно из стеклобоя, сырьевого материала для производства стекла и золы от другого процесса.

15. Способ по п.1, при котором первая окислительная смесь содержит дымовой газ из плавильной печи, при этом первая окислительная смесь имеет концентрацию кислорода 10-20 об.%.

16. Способ по п.1, при котором второе топливо содержит, по меньшей мере, часть газового потока, выходящего из шлакообразующей топки.

17. Способ по п.1, при котором вводят второе топливо и вторую окислительную смесь при эквивалентном соотношении 1,4-3.

| US 6968791 В2, 29.11.2005 | |||

| US 6910432 В2, 28.06.2005 | |||

| SU 1769792 A3, 15.10.1992 | |||

| Способ сжигания пылевидного топлива | 1983 |

|

SU1191679A1 |

Авторы

Даты

2010-01-20—Публикация

2008-04-30—Подача