Изобретение относится к оптическим технологиям формирования топологических структур на подложках, в частности к лазерным методам формирования на подложках топологических структур нано- и микроразмеров для нано- и микромеханики, микро- и наноэлектроники.

Решается проблема создания технологии, позволяющей получать на подложках квазиодномерные линейчатые структуры типа нанопроволок с нанометровыми размерами ширины линий.

Аналогом изобретения является известная фотолитографическая технология получения на подложках топологических рисунков, при которой нанесенную на подложку пленку будущей топологической структуры подвергают травлению через устойчивую к действию травителей фотомаску с рисунком необходимой топологии [Технология СБИС: В 2-х кн. Кн. 1. Пер. с англ. / Под ред. С. Зи. - М.: Мир, 1986. 404 с.].

Недостатком фотолитографической технологии является ее сложность, что обусловлено многостадийностью процессов фотолитографии; другой недостаток ограничения по получению топологических структур с размерами в нанометровом диапазоне, так как фотомаска получается оптическими методами и минимальные размеры ее элементов обусловлены длиной волны используемого актиничного излучения.

Другим аналогом изобретения является метод лазерного сублимационного формирования рисунка на предварительно нанесенную на подложку тонкую пленку [И.Н. Завестовская и др. Процессы нано- и микроструктуирования поверхности металлов под действием излучения твердотельных лазеров с диодной накачкой. http://flatik.ru/processi-nano--i-mikrostruktuirovaniya-poverhnosti-metallov-po]. На подложке с пленкой лазерным излучением формируют проекционным способом световой рисунок, в местах воздействия излучения материал пленки испаряется не переходя в жидкую фазу, что обеспечивается малой длительностью импульсов излучения - до пикосекунд - в сочетании с высокой интенсивностью излучения. Оставшийся не испаренным металл пленки образует заданный тонкопленочный рисунок на подложке, при этом повторяется световая картина.

Недостатком прототипа является невозможность использования непрерывного лазерного излучения и режима сканирования при получении рисунка, а также ограничения при получении предельно малых размеров элементов рисунка, так как при проекционном способе формирования световой картины дифракция света не позволяет получать элементы размером менее длины волны света.

Прототипом изобретения выбрана технология лазерного фрезерования тонких пленок на подложках [Вейко В.П. Лазерная обработка пленочных элементов. - Л.: Машиностроение, 1986.], заключающаяся в локальном испарении участков заранее нанесенной на подложку тонкой пленки с помощью сфокусированного лазерного луча, который может быть сформирован проекционным способом в виде светового рисунка на поверхности подложки, подобного рисунку требуемой топологии. По этой технологии удаление металлической пленки производится в двухфазном режиме, при котором при импульсном нагревании пленки происходит образование двух фаз материала пленки - жидкой и парообразной, пар своим давлением выдавливает жидкий расплав к краям нагретой лазерным излучением зоны подложки, формируя просветы в топологическом рисунке. При этом по периметру очищенной от материала пленки области подложки образуется валик из металла пленки.

Недостатком прототипа является ограничение по получению топологических структур с размерами в нанометровом диапазоне, так как минимальные размеры лазерного пятна на подложке обусловлены длиной волны используемого лазера, а также образование валика на поверхности получаемых топологических структур, искажающего получаемые конфигурации структур.

Задачей, решаемой предлагаемым изобретением, является создание способа формирования одномерных тонкопленочных наноструктур типа нанопроволок на поверхности подложки.

Решение задачи достигается тем, что в способе формирования тонкопленочного рисунка на подложке, использующем лазерное локальное облучение предварительно нанесенной пленки, в соответствии с изобретением, облучение проводят в режиме импульсного двухфазного разрушения пленки, причем затем подложку подвергают равномерному поверхностному травлению на толщину, не меньшую толщины пленки на необлученных участках подложки.

Предлагается также, что облучение проводят сфокусированным сканирующим лазерным лучом

Предлагается также, что наносят на подложку островковую пленку.

Предлагается также, что материал напыленной тонкой пленки при расплавлении не растекается по подложке.

Предлагается также вариант способа формирования тонкопленочного рисунка на подложке по п. 1, использующий лазерное локальное облучение предварительно нанесенной пленки, отличающийся тем, что облучение проводят одновременным воздействием двух когерентных лазерных лучей, формирующих на поверхности периодическую интерференционную картину, причем интенсивность облучения обеспечивает режим импульсного двухфазного локального разрушения пленки

Изобретение базируется на использовании физических эффектов миграции вещества по поверхности твердой подложки под действием сил, возникающих при импульсном лазерном облучении поверхности подложки с пленкой - наличие градиента температуры на поверхности и давления паров испаряющейся пленки. Известно, что расплавленный слой материала на поверхности нагретой лазерным импульсом твердой подложки мигрирует, стягивается к периметру нагретой области - к более холодной зоне подложки - и там застывает в виде валика. Физических причин миграции материала может быть несколько. В указанной работе Вейко В.П. рассматривается механизм выдавливания расплава пленки к периметру нагретой зоны давлением пара материала самой пленки, испаряющейся при импульсном лазерном облучении; возможен также механизм направленной диффузионной миграции атомов и кластеров металла, адсорбированных на поверхности подложки, в сторону понижения температуры в зоне градиента температуры.

Если после образования валика по периметру нагретой области всю подложку с пленкой подвергнуть равномерному воздействию травителя, действующего только на материал пленки, то после удаления пленки со всей поверхности подложки останется не удаленной часть материала в области образовавшегося при лазерном облучении валика, так как здесь толщина слоя больше. Оставшуюся не удаленной часть можно охарактеризовать как закрепленную на подложке проволоку с размером поперечника проволоки, близким к величине зоны градиента температуры на подложке при лазерном нагревании подложки.

Величина зоны градиента температуры при импульсном лазерном облучении подложки характеризуется длиной тепловой волны:

, где t - время температурного импульса, χ - температуропроводность материала подложки. Расчеты показывают, что при использовании кварцевых подложек, имеющих χ=0,009 см2/с, при длительности лазерных импульсов 1 нс длина тепловой волны составляет lT=30 нм, что означает, учитывая резкий спад температуры по зоне градиента, достижимость минимального значения ширины порядка 10 нм полоски на подложке.

, где t - время температурного импульса, χ - температуропроводность материала подложки. Расчеты показывают, что при использовании кварцевых подложек, имеющих χ=0,009 см2/с, при длительности лазерных импульсов 1 нс длина тепловой волны составляет lT=30 нм, что означает, учитывая резкий спад температуры по зоне градиента, достижимость минимального значения ширины порядка 10 нм полоски на подложке.

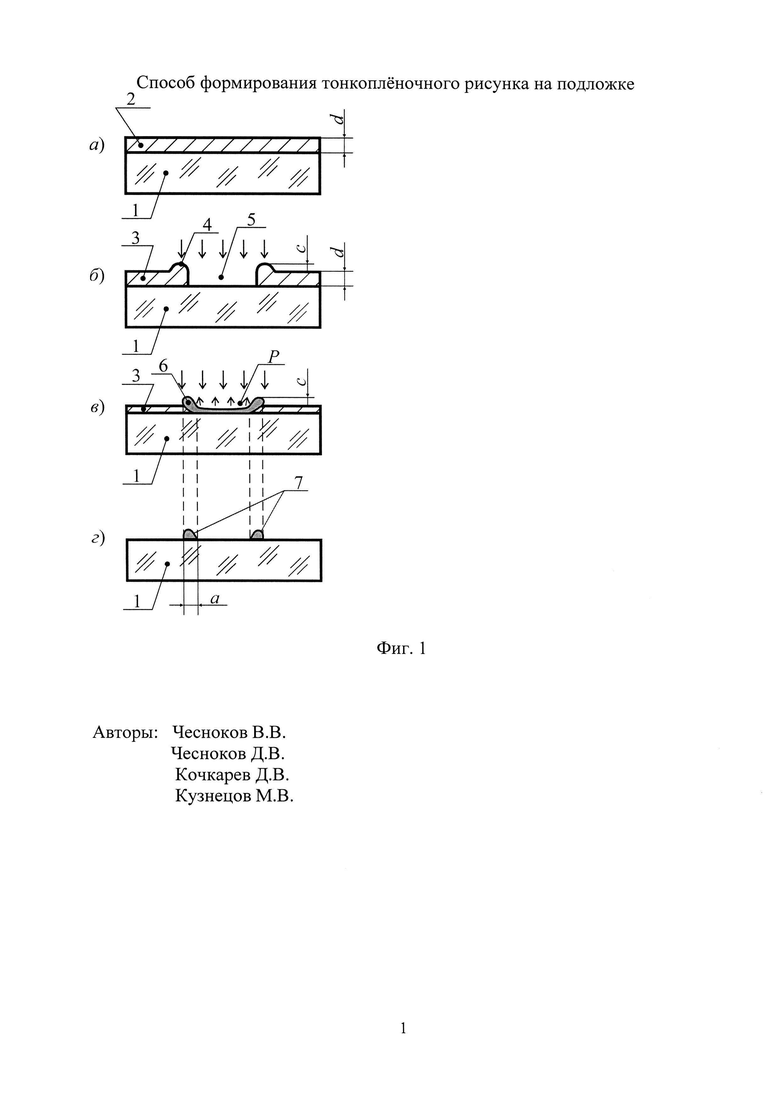

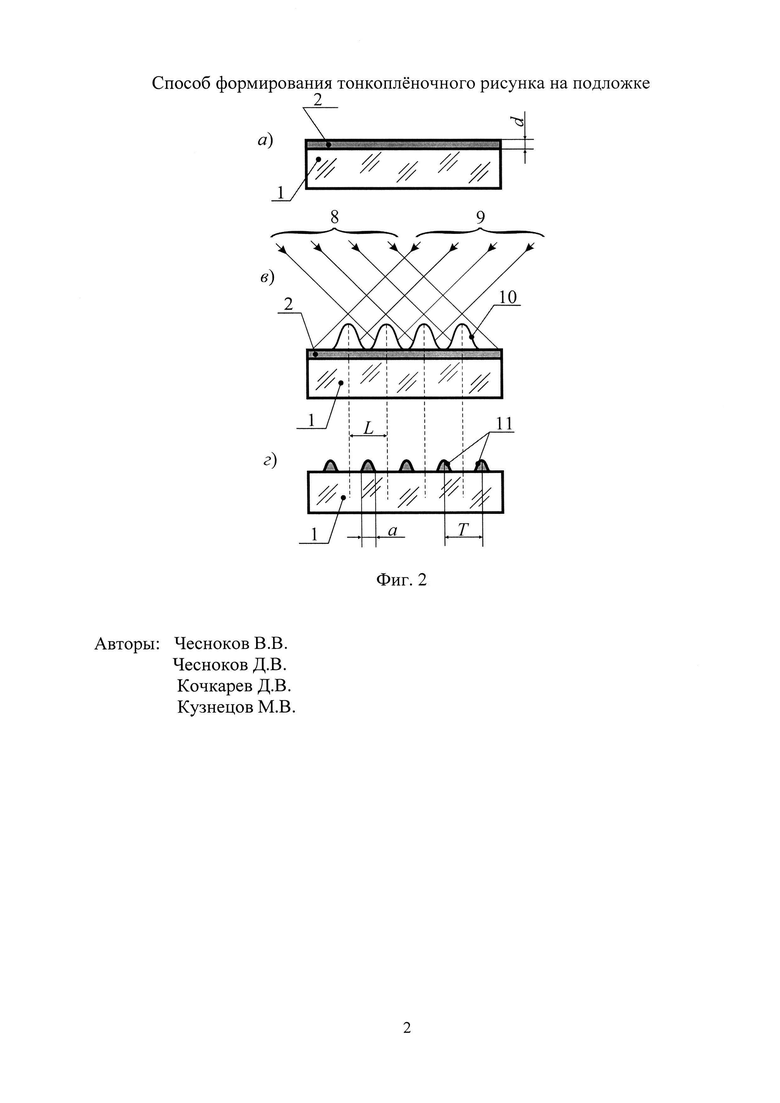

Изобретение иллюстрируется на фигурах 1 и 2, где 1 - подложка, 2 - предварительно нанесенная пленка толщиной d, 3 - участок пленки на подложке вблизи зоны прогревания, 4 - образовавшийся валик на краю зоны прогрева, а - ширина валика, 5 - зона разрыва пленки в области лазерного облучения, с - высота валика над поверхностью пленки; 6 - расплавленный участок пленки 2, Р - пар материала пленки 2 при облучении, 7 - образовавшийся рисунок, 8 и 9 - когерентные лазерные лучи, 10 - распределение интенсивности излучения на поверхности пленки 2, 11 - образовавшийся периодический рисунок на подложке, Т - период периодического рисунка.

На фигуре 1 показана последовательность технологических операций, соответствующих пунктам 1-4 формулы изобретения, на фигуре 2 - последовательность операций по варианту способа п. 5 формулы.

На фигуре 1:

а) на подложку 1 наносят пленку 2 слоем толщиной d;

б) облучают подложку 1 с пленкой лазерным пучком (короткие стрелки) шириной h; пунктиром показана зона прогревания подложки энергией лазерного пучка.

Материал пленки в зоне облучения плавится и силами поверхностного натяжения расплава стягивается к менее нагретым краям зоны облучения, оставляя обнаженной поверхность подложки. При этом необходимо, чтобы не происходило химического взаимодействия расплава с подложкой или сплавления с подложкой; выбираются материалы с плохим смачиванием подложки расплавом. Расплав на краях не расплавленной области пленки образует наплывы в виде валиков высотой с над пленкой.

в) - г) вариант образования валика при выдавливании расплава 6 пленки 3 на периметр нагретой импульсным лазерным излучением зоны подложки 1 давлением p пара пленки; интенсивность облучения и длительность импульсов облучения выбираются такими, чтобы происходило разрушение напыленной пленки по двухфазному механизму с образованием расплава и паровой фазы, с - высота валика из расплава над поверхностью пленки; после окончания лазерного облучения подложку с образовавшимися по краям облученной зоны валиками подвергают равномерному травлению по всей поверхности подложки с пленкой: 7 - образовавшиеся полоски металла, а - ширина полосок.

На фигуре 2:

а) на подложку 1 наносят пленку 2 слоем толщиной d;

б) облучают подложку 1 с пленкой одновременно двумя лазерными коллимированными пучками 8 и 9, падающими на поверхность под некоторыми углами падения. Лазерные пучки должны быть когерентными между собой, что обычно достигается тем, что их образуют делением светового потока, излучаемого одним лазером. В области наложения пучков образуется периодическая картина 10 двухлучевой интерференции в виде полос интерференционных максимумов и минимумов с периодичностью L, интенсивность лазерного излучения на поверхности в полосе максимума интерференции должна быть достаточна для разрушения пленки на подложке по двухфазному механизму, то есть с образованием жидкой и парообразной фазы вещества пленки;

в) подложка после окончания лазерного облучения, 11 - образовавшиеся в области минимумов интерференционной картины валики из материала пленки, их периодичность T расположения на подложке равна периодичности интерференционной картины.

При нанесении тонкой пленки необходимо использовать полированную подложку из тугоплавкого материала, который может быть прозрачным или непрозрачным, например, из плавленого кварца, стекла, монокристаллического окисленного или неокисленного кремния; пленка может наносится любым способом, например напылением, катодным или магнетронным распылением из материала формируемых наноструктур. Толщина пленки предопределяет характерный поперечный размер полосчатого элемента формируемой наноструктуры, предпочтительное значение толщины при формировании наноструктур - единицы и десятки нанометров. При такой толщине пленка металла может иметь островковый характер.

Лазерное облучение подложки с напыленной пленкой (фигура 1б), где зона облучения показана в поперечном сечении, производится таким образом, чтобы облучаемый участок нагревался импульсно, кратковременно, чего можно достичь применением импульсного сфокусированного лазерного пучка или использованием сканирующего непрерывного сфокусированного лазерного пучка. Форма одномерной получаемой структуры повторяет форму границы прогретого сфокусированным лазерным излучением пятна, однако точное положение границы в некоторой мере зависит от интенсивности лазерного излучения.

Как показывают расчеты, при сканировании колеблющимся непрерывным пучком поперечные колебания пучка должны происходить с частотой сотен кГц. Поперечный размер зоны прогрева 7 определяется шириной h области фокуса лазерного луча с добавлением двух областей расплывания нагретой зоны вследствие температуропроводности подложки и расположенной на подложке тонкой пленки. Величины прогретых за счет температуропроводности зон определяются длиной тепловой волны в материалах подложки и пленки, формула которой приведена выше.

В связи с импульсным характером нагревания подложки и естественным неравномерным распределением интенсивности излучения по поперечному сечению пучка, например гауссовским распределением, температура подложки и пленки увеличивается неравномерно по сечению пучка, а ускоренно в некоторой средней точке сечения, где раньше других областей пленки достигается температура плавления пленки; при этом подложка должна остаться твердой. При продолжении облучения расплав перегревается, в средней его части скорость испарения увеличивается и образуется сквозная (до подложки) щель в расплаве.

Давление сил поверхностного натяжения расплава в области краев возникшего щелевидного разрыва пленки, обратно пропорциональное радиусу закругления края расплава, то есть толщине пленки, стремится образовать из материала расплавленной области края пленки цилиндрический валик по всему краю щелевидного разрыва, что заставляет также образующийся валик отодвигаться от области образовавшейся щели к более холодным областям зоны прогрева 7. Таких валиков образуется два, каждый по своему краю разрыва.

Если область прогрева имеет точечный, а не полосчатый характер, то силы поверхностного натяжения при толщине пленки, большей диаметра лазерного «прокола», могут стремиться «зарастить» образовавшееся круглое отверстие в пленке.

После окончания лазерного прогревания на краях прогретой зоны образуются валики 4 шириной l из материала пленки, с одной стороны примыкающие к образовавшемуся разрыву 5, с другой - к не поврежденному прогревом участку 3 пленки; превышение с высоты валика над уровнем пленки определится той частью объема материала пленки зоны ее прогрева, которая не подверглась превращению в пар.

Если нанесенная пленка настолько тонкая, что может иметь островковую структуру, как указано в п. 3 формулы, при которой отдельные кластеры, содержащие каждый множество атомов, структурно разъединены, силы поверхностного натяжения могут быть не достаточны для перемещения кластеров по поверхности подложки, однако существует их диффузионное беспорядочное термическое перемещение по поверхности, скорость которого больше в зоне поверхности с большей температурой. Такое их беспорядочное движение приводит с течением времени нагрева или при многократном повторении импульсов лазерного облучения, к увеличению концентрации кластеров в более холодных областях поверхности и их слиянию в непрерывный слой в краевой области лазерного прогревания. При этом силы поверхностного натяжения расплава уже могут формировать валик из материала пленки с увеличенной толщиной в сравнении с толщиной напыления.

Рассмотренный механизм образования валиков при использовании большей интенсивности лазерного излучения, при которой становится значительным давление отдачи пара на расплав, может быть дополнен известным действием сил выдавливания расплава паром к периметру зоны расплава (механизм «двухфазного» лазерного разрушения пленок в указанной работе Вейко В.П.). На фигуре 1в, при выдавливании на периметр нагретой импульсным лазерным излучением зоны подложки расплава 7 пленки 3 образуется валик, имеющий превышение с над поверхностью пленки; в ходе процесса выдавливания расплав в средней области прогревания весь испаряется, и структура становится подобной изображенной на фигуре 1б.

После образования валиков всю поверхность подложки с пленкой и образовавшимися структурами необходимо подвергнуть равномерному поверхностному травлению в течение времени, не меньшего требующегося для стравливания первоначальной толщины d пленки. После такого травления на подложке останется структура, показанная на фиг. 1г, в виде двух полосок шириной а, размещенных в областях расположения валиков; их высота примерно равна величине превышения с высоты валиков над поверхностью напыленной пленки.

Травление пленки производят ускоренными ионами в вакууме или химическим или электрохимическим растворением.

В некоторых случаях применения образовавшихся структур нет необходимости в удалении напыленной пленки после лазерного получения валиков; например, при использовании напыленной островковой металлической пленки в области валика возникает электрическая проводимость пленки, тогда как в остальных необлученных областях пленки электрической проводимости может не быть в связи со структурным разъединением кластеров металла, образующих пленку. Образовавшиеся валики - нанопроволочки могут выполнять свои функции и без удаления необлученных областей первоначально нанесенной на подложку пленки.

Ограничением для выбора сочетания материалов подложки и пленки является критерий минимума их химического взаимодействия в нагретом состоянии и минимальная способность к растеканию расплава пленки по поверхности подложки, то есть отсутствие смачиваемости расплавом пленки поверхности подложки (п. 4 формулы). Последнее может достигаться модифицированием поверхности подложки перед нанесением пленки окислением, нитрированием подложки, и т.д., предварительным нанесением на подложку пленок материалов, слабо смачиваемых расплавами металлов, например, слоев углерода.

При реализации способа по второму варианту (фигура 2) вначале на подложку 1 наносят в виде сплошной тонкой пленки 3 материал будущей структуры нанопроволок (а), затем подложку с пленкой облучают двумя когерентными лазерными лучами 8 и 9 (б) с образованием на поверхности картины 10 двухлучевой интерференции. Интенсивность излучения на поверхности пленки в области максимумов интерференционной картины должна быть достаточна для нагревания пленки и подложки под ней и разрушения пленки в соответствии с двухфазным механизмом: плавление и испарение пленки за время лазерного импульса. При этом образующийся над расплавленной пленкой пар своим давлением выдавливает расплав к периметру нагретой зоны, расплав двигается вдоль поверхности подложки от области с максимальной температурой в области максимумов к менее нагретым областям в области минимумов интерференционной картины. Режим двухфазного разрушения пленки реализуется при определенных соотношениях между интенсивностью и длительностью лазерного импульса, преимущественно при длительности импульса порядка наносекунд.

При более коротких импульсах на уровне пикосекунд реализуется режим сублимационного удаления материала с поверхности облучаемой подложки, когда вещество испаряется без перехода в жидкое состояние, при этом валики из материала пленки не образуются, пленка в области максимумов испаряется, ее вещество уносится с паром. В пленке формируется периодическая структура, повторяющая интерференционную картину распределения интенсивности; при этом минимальные размеры в формируемой структуре пленки определяются оптическими ограничениями при формировании интерференционной картины: ширина Δ интерференционного максимума интенсивности на уровне полувысоты равна половине пространственного периода Т интерференционной картины  .

.

Как следует из фигуры 2б, в область минимума интерференционной картины расплав пленки мигрирует под давлением пара с двух сторон из соседних областей максимумов. Соответствующие валики образующейся структуры могут сойтись в один, после чего по окончании лазерного облучения на поверхности (фигура 2в) оказывается сформированной периодическая решетка из нанопроволок с периодичностью, повторяющей периодичность интерференционной картины. Ширина образовавшегося валика определяется не шириной интерференционного максимума, а гидродинамическими процессами в пленке и в паровой фазе над ней во время лазерного импульса. Давление пара сдвигает расплав в более холодные области подложки, где расплав застывает, и ширина валика определяется шириной менее нагретой области подложки, то есть зависит от температуропроводности подложки. При использовании подложки с малым значением температуропроводности можно получить ширину валика меньше, чем ширина интерференционного максимума в интерференционной картине.

Периодический характер интерференционной картины приводит также к точной фиксации расположения образующихся валиков - в областях интерференционных минимумов - независимо от интенсивности лазерного излучения.

Напыляемая пленка может быть металлической, полупроводниковой, диэлектрической или полимерной.

Лазерное облучение подложки с пленкой может быть произведено в вакууме или атмосфере инертного газа.

Важным аспектом изобретения является тот факт, что форма и расположение одномерной самоформируемой наноструктуры задаются границами лазерного пятна, а в варианте с использованием двух лазерных пучков - расположением минимумов интерференционной картины, то есть решается проблема адресуемого расположения самоформируемой наноструктуры на подложке.

Таким образом, показано, что поставленная задача может быть решена с использованием предложенных изобретением технических решений.

Техническим результатом изобретения является создание способа адресуемого формирования одномерных тонкопленочных наноструктур типа нанопроволок и периодических решеток из нанопроволок на поверхности подложки; способ может быть применен при изготовлении устройств наноэлектроники и нанооптики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ПЕРИОДИЧЕСКОГО РИСУНКА НА ПОВЕРХНОСТИ АМОРФНЫХ ТОНКИХ ПЛЕНОК ФАЗОПЕРЕМЕННЫХ ХАЛЬКОГЕНИДНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2786788C1 |

| УСТРОЙСТВО ЭКСПОНИРОВАНИЯ ПРИ ФОРМИРОВАНИИ НАНОРАЗМЕРНЫХ СТРУКТУР И СПОСОБ ФОРМИРОВАНИЯ НАНОРАЗМЕРНЫХ СТРУКТУР | 2010 |

|

RU2438153C1 |

| СПОСОБ ПЛАСТИЧЕСКИ-ДЕФОРМАЦИОННОГО ФОРМИРОВАНИЯ МИКРОСТРУКТУР НА ПОВЕРХНОСТИ | 2013 |

|

RU2546720C1 |

| СПОСОБ ОБРАЗОВАНИЯ НА ПОДЛОЖКЕ УПОРЯДОЧЕННОГО МАССИВА НАНОРАЗМЕРНЫХ СФЕРОИДОВ | 2010 |

|

RU2444084C1 |

| Способ изготовления электронных детекторов терагерцовой частоты | 2022 |

|

RU2804385C1 |

| СПОСОБ СУБЛИМАЦИОННОГО ЛАЗЕРНОГО ПРОФИЛИРОВАНИЯ ИЛИ СВЕРЛЕНИЯ ПРОЗРАЧНЫХ ПОДЛОЖЕК | 2014 |

|

RU2556177C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭМИТИРУЮЩЕЙ ПОВЕРХНОСТИ АВТОЭМИССИОННЫХ КАТОДОВ | 2022 |

|

RU2800233C1 |

| ТЕРМИЧЕСКИ И ОПТИЧЕСКИ УПРАВЛЯЕМОЕ ФОКУСИРУЮЩЕЕ УСТРОЙСТВО | 2008 |

|

RU2390810C2 |

| СПОСОБ АТОМНО-СЛОЕВОГО ВЫРАЩИВАНИЯ ТОНКИХ ПЛЕНОК ХИМИЧЕСКИХ СОЕДИНЕНИЙ НА ПОДЛОЖКАХ | 2011 |

|

RU2472870C1 |

| СПОСОБ ПРЯМОГО НАНЕСЕНИЯ ПЛЕНОЧНОГО РИСУНКА | 1993 |

|

RU2103847C1 |

Изобретение относится к оптическим технологиям формирования топологических структур на подложках, в частности к лазерным методам формирования на подложках топологических структур нано- и микроразмеров для нано- и микромеханики, микро- и наноэлектроники. В способе формирования тонкопленочного рисунка на подложке, использующем лазерное локальное облучение предварительно нанесенной пленки, в соответствии с изобретением, облучение проводят в режиме импульсного двухфазного разрушения пленки, затем подложку подвергают равномерному поверхностному травлению на толщину, не меньшую толщины пленки на необлученных участках подложки. Предлагается также вариант способа, в котором облучение проводят одновременным воздействием двух когерентных лазерных лучей, формирующих на поверхности периодическую интерференционную картину, причем интенсивность облучения обеспечивает режим импульсного двухфазного локального разрушения пленки. Техническим результатом изобретения является создание способа адресуемого формирования одномерных тонкопленочных наноструктур типа нанопроволок и периодических решеток из нанопроволок на поверхности подложки. 2 н. и 3 з.п. ф-лы, 2 ил.

1. Способ формирования тонкопленочного рисунка на подложке, использующий лазерное локальное облучение предварительно нанесенной пленки, отличающийся тем, что облучение проводят в режиме импульсного двухфазного разрушения пленки, причем затем подложку подвергают равномерному поверхностному травлению на толщину, не меньшую толщины пленки на необлученных участках подложки.

2. Способ по п. 1, отличающийся тем, что облучение проводят сфокусированным сканирующим лазерным лучом.

3. Способ по п. 1, отличающийся тем, что наносят на подложку островковую пленку.

4. Способ по п. 1, отличающийся тем, что материал нанесенной пленки при расплавлении не растекается по подложке.

5. Способ формирования тонкопленочного рисунка на подложке, использующий лазерное локальное облучение предварительно нанесенной пленки, отличающийся тем, что облучение проводят одновременным воздействием двух когерентных лазерных лучей, формирующих на поверхности периодическую интерференционную картину, причем интенсивность облучения обеспечивает режим импульсного двухфазного локального разрушения пленки.

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФА НА ПОВЕРХНОСТИ | 2013 |

|

RU2546719C1 |

| СПОСОБ ФОРМИРОВАНИЯ РЕЛЬЕФА НА ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2005 |

|

RU2284887C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТУГОПЛАВКИХ И ХИМИЧЕСКИ СТОЙКИХ МАТЕРИАЛОВ | 2000 |

|

RU2252280C2 |

| БЕЗМАСОЧНЫЙ СПОСОБ ЛАЗЕРНО-ИНДУЦИРОВАННОГО ФОРМИРОВАНИЯ ПЕРИОДИЧЕСКОГО РЕЛЬЕФА С ФАЗОВЫМИ СДВИГАМИ π НА ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2185648C1 |

| СПОСОБ ФОРМИРОВАНИЯ РЕЛЬЕФА НА ПОВЕРХНОСТИ ФУНКЦИОНАЛЬНОГО СЛОЯ | 1999 |

|

RU2164706C1 |

Авторы

Даты

2017-03-15—Публикация

2015-10-15—Подача