Изобретение относится к области строительства, а именно к оборудованию для производства предварительно напряженных строительных конструкций, в частности к устройствам для анкеровки концов арматуры, используемой при армировании конструкций из дерева, железобетона, поли-мербетона с целью создания предварительного напряжения.

Известны конструктивные решения устройств для анкеровки композитной, например, (стеклопластиковой, базальтопластиковой) арматуры, используемой для армирования строительных конструкций (см., например, SU 545733 A1, 05.08.77; SU 669031 A1, 25.06.79; SU 1222788 A1, 07.04.1986; SU 522313 A1, 25.07.76). Эти устройства состоят из корпуса с коническим отверстием, в которое установлены разновидности конических клиньев с арматурными стержнями.

Однако такие технические решения не обеспечивают гарантированной надежности анкеровки арматуры в устройстве по причине неравномерного обжатия стержней по длине, так как заанкеривание стержней первоначально осуществляется путем приложения к коническим клиньям внешнего впрессовочного усилия для заклинивания концов арматуры. Причина в том, что поверхность композитной арматуры образована матрицей из эпоксифенольного связующего и волокнистых нитей из низкомодульного материала. Наружная поверхность стержней после полимеризации связующего формируется неровной, шероховатой, имеют некруглую форму сечения и большой разброс в размерах сечения, что ухудшает условия анкеровки. В процессе сборки анкерного устройства с арматурным пучком выполняют принудительное заклинивание конических клиньев, впрессовочное усилие способствует заклиниванию концов арматуры. Арматурные стержни подвергаются неравномерному обжатию, в результате в пучке напрягаемой арматуры часть стержней будет недонапряжена до контролируемой величины, а оставшаяся часть стержней окажется перенапряженной. Эффект создания ожидаемого предварительного напряжения в строительной конструкции ставится под сомнение.

В известном устройстве для закрепления пучков арматуры, включающем корпус обоймы с отверстием, в котором установлены промежуточные детали, образованные из отдельных клиновидных секторов и обжимных пластин, арматурные стержни подвергаются равномерному обжатию по длине анкеровки (SU 626179 A1, 30.09.78).

Такое техническое решение позволяет надежно анкеровать концы напрягаемой арматуры. Однако использование таких устройств для одностороннего натяжения и крепления пучков арматуры в строительной конструкции является недостатком данного устройства по причине ограниченного применения.

Наиболее близким по совокупности признаков к изобретению является устройство для закрепления пучка арматуры, включающее корпус с внутренним коническим отверстием в котором размещен составной клин, выполненный из секторов, имеющих пазы для арматуры на боковых плоскостях (SU 522313 A1, 25.07.76). Сектора клина перемещаются вдоль оси конусного отверстия с арматурными стержнями путем приложения внешнего впрессовочного усилия до тех пор, пока они не будут зажаты. После этого осуществляется натяжение стержней.

Однако использование таких устройств для создания предварительного напряжения в пучке арматуры и крепление их в строительной конструкции является недостатком по причине неконтролируемости полноты степени обжатия концевых участков стержней по длине анкеровки. Конструктивное исполнение устройства является сложным и многодельным.

Задачей, на решение которой направлено изобретение, является повышение надежности анкеровки композитной арматуры за счет увеличения сил трения в пазах и удобства ее закрепления, а также упрощение сборки и разборки анкерующего устройства.

Технический результат достигается за счет принципиального изменения корпуса самого устройства, позволившего применить принцип «дробности» обжатия стержней арматуры по длине анкеровки, способствующий поэтапному равномерному приложению усилия обжатия и тем самым увеличить коэффициент трения в пазах, повышению надежности крепления концевых участков арматуры в самом устройстве, а также значительно упростить процесс сборки и разборки анкерующего устройства, снизить его вес.

Сущность предлагаемого изобретения заключается в том, что в устройстве для анкеровки композитной арматуры, содержащем корпус с коническим отверстием, в которое установлен конический составной клин, состоящий из секторов, имеющих на боковых плоскостях продольные пазы, корпус выполнен телескопическим, состоящий из отдельных конических тонкостенных колец, при этом конические кольца выполнены с продольными сквозными прорезями на концевом участке большого основания, а толщина стенок выполнена с переменным сечением по высоте. Кроме этого сектора конического клина выполнены из композитного фрикционного высокопрочного материала.

Выполнение корпуса телескопическим, состоящим из отдельных конических тонкостенных колец, позволяет получить в сравнении с известным техническим решением новые свойства, заключающиеся в использовании принципа «дробности» обжатия стержней арматуры по длине анкеровки, поэтапно и равномерно по длине прикладывать усилия обжатия; также благодаря выполнению продольных сквозных прорезей на концевом участке большого основания конических колец и переменного сечения по высоте стенок колец создаются дополнительные свойства, усиливающие степень локального обжатия арматурных стержней, а выполнение обжимных секторов конического клина из композитного фрикционного высокопрочного материала позволяет увеличить коэффициент трения в пазах, тем самым улучшить условия анкеровки, исключить в арматурном пучке возможное одиночное проскальзывание стержней и их недонапряжение при растяжении.

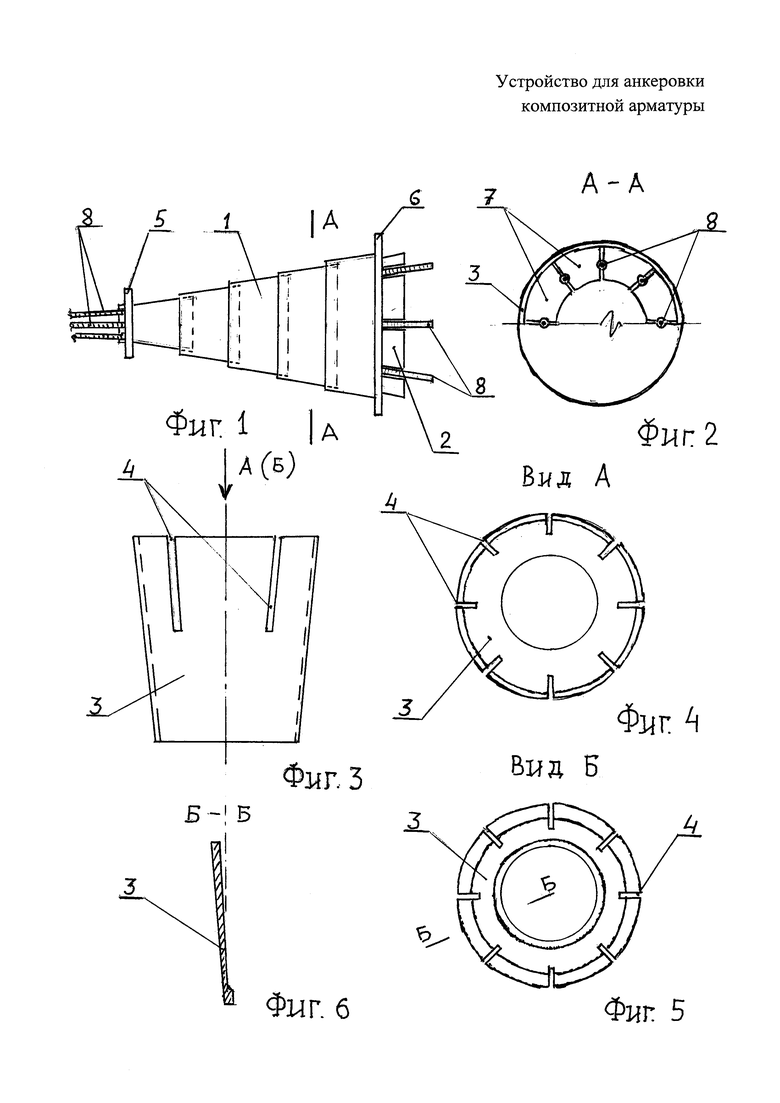

На фиг. 1 изображено анкерное устройство с пучком арматуры, общий вид; на фиг. 2 - разрез Α-A на фиг. 1; на фиг. 3 - коническое тонкостенное кольцо, общий вид; на фиг. 4 - вид А на фиг. 3, вариант выполнения тонкостенного конического кольца; на фиг. 5 - вид Б на фиг. 3, вариант с переменным сечением стенки кольца; на фиг. 6 - разрез Б-Б по стенке кольца на фиг. 5.

Устройство для анкеровки арматуры содержит корпус 1, который взаимодействует с полым коническим составным клином 2. Корпус 1 выполнен телескопическим из отдельных конических тонкостенных колец 3. Коническое кольцо 3 может быть выполнено с продольными сквозными прорезями 4 на концевом участке большого основания и с переменным сечением стенки по высоте кольца 3. Корпус 1 устройства выполнен с двумя ребрами жесткости, установленных в торцевой части корпуса 1 по концам. Нижнее кольцевое ребро 5 жесткости закреплено в верхнем основании первого конического кольца 3, а верхнее ребро 6 крепится к нижнему основанию последнего конического кольца 3. Сектора 7 конического составного клина 2 могут быть выполнены из композитного фрикционного высокопрочного материала.

Сборку устройства для анкеровки композитной арматуры производят следующим образом. Композитную арматуру, по крайней мере из четырех, либо восьми стержней 8 объединяют в пучок на концевом участке при помощи секторов 7 конического составного клина 2. Последовательность сборки производят таким образом, чтобы корпус 1 в сложенном виде (кольцо в кольце) свободно одевался на концевой участок пучка стержней 8, затем концы стержней 8 запасовывают в пазы конических секторов 7 клина 2,причем последовательность сборки конических секторов 7 осуществляют при помощи временной формообразующей оснастки в виде, например, деревянного усеченного конуса (не показано), затем на образовавшийся сформированный составной конический клин 2 надвигают корпус 1 таким образом, чтобы ребро 5 жесткости первого нисходящего конического кольца 3 совместилось с концевым торцом конического составного клина 2. Придерживая за ребро 5 нисходящего кольца 3 осуществляют трансформирование оставшихся колец 3 вдоль составного клина 2 за другое верхнее ребро 6 жесткости последнего конического кольца 3. Телескопическая трансформация обжимных конических колец 3 осуществляется преимущественно путем взаимной раздвижки ребер 5 и 6. Требуемое усилие раздвижки ребер 5 и 6 зависит от прикладываемого продольного усилия предварительного напряжения в арматурном пучке с учетом дополнительного действия внешних силовых факторов, а также закона изменения поперечного давления по длине анкеровки стержней 8. Продольные прорези 4, а также переменное по высоте сечение стенок колец 3 необходимо выполнять до начала использования устройства для создания предварительного напряжения в арматурном пучке стержней 8, в зависимости от количества в устройстве и требуемой степени их обжатия для надежной анкеровки, чтобы не было проскальзывания стержней 8. После завершения сборки устройства и выполнения требуемого обжатия секторов 7 и заанкеривания стержней 8 формообразующую оснастку в виде, например, деревянного усеченного конуса удаляют из полости составного конического клина 2, а пространство полости заполняют, например, монтажной пеной (не показано).

Устройство для анкеровки композитной арматуры работает следующим образом. Для надежного анкерного ее закрепления необходимо осуществлять ее обжатие в радиальном, тангенциальном и продольном направлениях. Обжатие стержней 8 осуществляется секторами 7 составного конического клина 2 при трансформировании конических колец 3 с помощью ребер 5 и 6, которые перемещаются во взаимно противоположном направлении относительно сформированного конического составного клина 2. Перемещение ребер 5 и 6 можно осуществлять известными способами с использованием, например, домкрата (не показано). Так, например, кольцевое ребро 5, закрепленное с первым нисходящим кольцом 3, фиксируется известным способом (не показано), затем прикладывают усилие перемещения к верхнему ребру 6 жесткости, которое закреплено у основания последнего конического кольца 3 и таким образом осуществляется взаимная раздвижка ребер 5 и 6 жесткости, которая приводит к телескопическому трансформированию конических колец 3 и последовательному равномерному по длине устройства обжатию секторов 7 с арматурными стержнями 8. При таком способе обжатия арматурных стержней 8 значительно повышается коэффициент трения в пазах между секторами 7 и стержнями 8. Увеличенный коэффициент трения и предварительные силы обжатия препятствуют продольной подвижке стержней 8 в устройстве. Прикладываемое усилие раздвижки двух ребер 5 и 6 влияет на величину обжатия стержней 8 коническими кольцами 3 в радиальном, тангенциальном и продольном направлениях, при этом усилия обжатия не должны превышать основных физико-механических характеристик композитной арматуры на поперечное сжатие, так, например, для высокопрочной стеклопластиковой арматуры нормативное сопротивление поперечному обжатию составляет Rcп=400 МПа (см. Фролов Н.П. Стеклопластиковая арматура и стекло-пластбетонные конструкции. - М.: Стройиздат, 1980, с. 46). От конструктивного решения конического составного клина 2 и материала обжимных секторов 7 зависит надежность и длина анкеровки стержней 8. В секторах 7, выполненных из композитного фрикционного высокопрочного материала, коэффициент трения в пазах значительно возрастает, между контактирующими телами возникают силы адгезии. Для стеклопластиковой арматуры значение коэффициента трения находится в пределах 0,3-0,7 при контакте с такими материалами, как, например, в паре с металлом μ=0,3, а с древесиной μ=0,7 (см. Кулиш В.И. Совершенствование несущих конструкций пролетных строений автодорожных мостов, напряженно армированных стеклопластиковой арматурой. Докт. диссерт. Санкт-Петербург, 1993, с. 17; с. 32). При использовании для конического составного клина 2 обжимные сектора 7 из композитного фрикционного высокопрочного материала коэффициент трения будет превышать 1 (μ>1), это означает о наличии сил адгезии.

После выполнения процесса анкеровки концевых участков композитной арматуры в устройстве осуществляют предварительное напряжение всего пучка стержней и фиксирование в строительной конструкции (не показано) известными способами, позволяющими значительно увеличить надежность предварительного напряжения строительной конструкции.

Композитные арматурные стержни имеют некруглую форму сечения и разброс в размерах сечения по длине, что ухудшает условия анкеровки, снижается надежность. Неконтролируемость полноты степени обжатия концевых участков стержней по длине анкеровки в устройстве приводит к недостаточному по надежности закреплению стержней из-за возможного проскальзывания и повреждения арматуры при ее натяжении. Стержни в арматурном пучке подвергаются неравномерному предварительному напряжению в процессе растяжения до контролируемой величины, так как часть стержней будет недонапряжена, а оставшаяся часть стержней окажется перенапряженной. Причиной неконтролируемости полноты степени обжатия концевых участков стержней в устройстве является способ заклинивания, радиального обжатия, тангенциального трения. Корпус 1 устройства, выполненный телескопическим из отдельных конических колец 3 позволяет применить принцип «дробности» последовательного обжатия стержней 8 по длине анкеровки, способствует поэтапному равномерному приложению усилия обжатия, тем самым увеличивать коэффициент трения в пазах между стержнями 8 и пазом обжимных секторов 7. Выполнение на концевых участках конических колец 3 продольных сквозных прорезей 4 и переменное сечение стенок по высоте позволяет дополнительно увеличивать обжатие стержней в пазах секторов 7. Благодаря выполнению секторов 7 конического составного клина 2 из композитного фрикционного высокопрочного материала, устройство приобретает дополнительные преимущества в сравнении с известными техническими решениями - повышение коэффициента трения в пазах обжимных секторов 7.

Изобретение позволяет повысить и длительно сохранять эффект обжатия строительных конструкций благодаря надежности анкеровки пучка стержней из композитного высокопрочного низкомодульного материала в разработанном телескопическом корпусе устройства, состоящем из отдельных конических тонкостенных колец и конического составного клина из композитного фрикционного высокопрочного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для анкеровки композитной арматуры | 2021 |

|

RU2755614C1 |

| КРЕПЁЖНОЕ УСТРОЙСТВО ДЛЯ АНКЕРОВКИ КОМПОЗИТНОЙ АРМАТУРЫ | 2023 |

|

RU2804064C1 |

| СОСТАВНАЯ АРМИРОВАННАЯ БАЛКА | 2022 |

|

RU2785301C1 |

| АРМАТУРНЫЙ КАНАТ | 2018 |

|

RU2709571C2 |

| АРМАТУРНЫЙ КАНАТ | 2014 |

|

RU2569650C1 |

| АРМАТУРНЫЙ ЭЛЕМЕНТ | 2005 |

|

RU2313641C2 |

| Заливной анкер для закрепления пучка из композитной арматуры | 2019 |

|

RU2703026C1 |

| СОСТАВНАЯ ДЕРЕВОБЕТОННАЯ БАЛКА | 2006 |

|

RU2322545C2 |

| АНКЕР СТЕРЖНЯ СТЕКЛОПЛАСТИКОВОЙ АРМАТУРЫ | 1992 |

|

RU2032044C1 |

| УСИЛЕННАЯ БАЛКА ЖЕЛЕЗОБЕТОННОГО ПРОЛЕТНОГО СТРОЕНИЯ | 1996 |

|

RU2117120C1 |

Изобретение относится к области строительства, а именно к оборудованию для производства предварительно напряженных строительных конструкций. Технический результат - повышение надежности анкеровки концевых участков пучков арматуры и удобства их закрепления, упрощение сборки и разборки анкерующего устройства. В устройстве для анкеровки композитной арматуры корпус выполнен телескопическим, состоящим из отдельных конических тонкостенных колец. Стенка колец по высоте сечения может иметь переменную толщину, а на концевых участках большого основания выполнены продольные сквозные прорези. Сектора конического клина выполнены из композитного фрикционного высокопрочного материала. 3 з.п. ф-лы, 6 ил.

1. Устройство для анкеровки композитной арматуры, содержащее корпус с коническим отверстием, в которое установлен составной конический клин, состоящий из секторов, имеющих на боковых плоскостях продольные пазы, отличающееся тем, что корпус выполнен телескопическим, состоящим из отдельных конических тонкостенных колец.

2. Устройство для анкеровки композитной арматуры по п. 1, отличающееся тем, что коническое кольцо выполнено с продольными сквозными прорезями на концевом участке большого основания.

3. Устройство для анкеровки композитной арматуры по п. 1, отличающееся тем, что толщина стенок кольца выполнена с переменным сечением по высоте.

4. Устройство для анкеровки композитной арматуры по п. 1, отличающееся тем, что сектора конического составного клина выполнены из композитного фрикционного высокопрочного материала.

| Устройство для закрепления пучков арматуры | 1977 |

|

SU626179A1 |

| АНКЕРНЫЙ ЗАХВАТ ДЛЯ ПУЧКОВ ВЫСОКОПРОЧНОЙ | 0 |

|

SU197923A1 |

| Устройство для анкеровки стержней | 1975 |

|

SU522313A1 |

| АНКЕР ДЛЯ ЗАКРЕПЛЕНИЯ АРМАТУРНЫХ ПУЧКОВ | 0 |

|

SU287274A1 |

| Измеритель крутящего момента | 1957 |

|

SU109172A1 |

| CN 104727487 A, 24.06 | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

Авторы

Даты

2017-03-16—Публикация

2015-10-26—Подача