Изобретение относится к области строительства, а именно к оборудованию для производства предварительно напряженных строительных конструкций, содержащее устройства для анкеровки концов композитной арматуры, используемых при армировании строительных конструкций с целью создания предварительного напряжения, а в частности, может быть использовано как крепежное устройство, предназначенное для передачи растягивающей нагрузки от нагружающего механизма на испытуемый стержень композитной полимерной арматуры, с целью определения физико-механических характеристик.

Известны конструктивные решения устройств для анкеровки пучков композитной арматуры, например стеклопластиковой, базальтопластиковой арматуры, используемых при армировании строительных конструкций (см., например, SU 435337 А1, 05.07.1974; SU 545733 А1, 05.08.77; SU 669031 А1, 25.06.79; SU 1222788 А1, 07.04.1986; SU 522313 А1, 25.07.76; RU 2613370 С1, 16.03.2017). Эти устройства выполнены для анкеровки многожильного составного пучка из композитных полимерных стержней, состоят из корпуса с коническим отверстием в которое установлены разновидности конических клиньев для анкеровки арматурных стержней. Известны также конструктивные решения устройств для анкеровки отдельных одиночных стержней композитной полимерной арматуры (см., например, RU 2615555 С1, 04.05.2017; RU 109172 U1, 10.10.2011; RU 162336 U1, 06.10.2016; RU 168979 U1, 03.01.2017). Такие конструктивные решения анкерных устройств также состоят из корпуса с коническим отверстием, в которое установлен сердечник в виде кругового усеченного конуса сформированного из разновидностей отдельных конических клиньев, причем круговой составной конус выполнен с продольным центральным отверстием под нужный диаметр для композитной арматуры с целью обжатия и анкеровки отдельного арматурного стержня.

Однако такие технические решения не обеспечивают гарантированной надежности анкеровки концов арматуры в устройстве по причине неравномерного обжатия стержней по длине, так как заанкеривание стержней первоначально осуществляется путем приложения к коническим клиньям внешнего впрессовочного усилия для заклинивания концов арматуры. Арматурные концы стержней подвергаются неравномерному обжатию. Причина в том, что поверхность композитной арматуры образована матрицей из эпоксифенольного клеевого связующего и волокнистых нитей из низкомодульного материала. Наружная поверхность стержней после полимеризации связующего формируется неровной, шероховатой, имеют некруглую форму сечения и большой разброс в размерах сечения, что ухудшает условия анкеровки. В процессе сборки анкерного крепежного устройства с концевым участком арматурного стержня выполняют не контролируемое принудительное заклинивание конических клиньев, такое усилие способствует заклиниванию концов арматуры. Однако в результате предварительного приложения растягивающего усилия на стержень, будет не контролируемое проскальзывание одного из концов стержня, что усложняет процесс стабилизации необходимых оценочных напряжений и физико-механических характеристик арматуры. Эффект создания ожидаемого устойчивого при растяжении предварительного напряжения в арматурном стержне и строительной конструкции в целом ставится под сомнение. При этом необходимо отметить, что неравномерное обжатие концевых участков арматуры происходило по причине высокой изгибной жесткости секторов усеченного конического клина, также значительного влияния тангенциальных механических воздействий, что и не позволило эффективно использовать принцип «дробности» обжатия секторов составного конического клина, соответственно и арматуры. Величина сдвига арматуры и заклинивающих деталей в устройстве для анкеровки зависит от отношения их модулей упругости. Например, для стальной стержневой и проволочной арматуры, а также стальных канатов это отношение равняется единице, а для композитной арматуры находится в пределах 5-6. При этом, соотношение временного сопротивления композитной арматуры на растяжение и сжатие находится в пределах от 3 до 4. Из-за высокой прочности композитной арматуры и относительно низкого модуля упругости, этот материал весьма хрупкий, с низким пределом прочности при поперечном сжатии. Неконтролируемость полноты степени обжатия концевых участков стержней по длине анкеровки в устройстве приводит к недостаточному по надежности закреплению стержней из-за возможного проскальзывания и повреждения арматуры при ее натяжении. При сдвиге арматуры с заклинивающими деталями в устройстве происходит частичное разрушение от смятия существующих неровностей и некруглых форм сечения арматуры.

Наиболее близким по совокупности признаков к изобретению является устройство для анкеровки композитной арматуры, включающее телескопический корпус, состоящий из отдельных конических тонкостенных колец с внутренним коническим отверстием, в котором размещен составной конический клин, выполненный из секторов, имеющих пазы для арматуры на боковых плоскостях (RU 2613370 С1, 16.03.2017). Сектора клина обжимаются вдоль оси конусного отверстия с арматурными стержнями при приложении внешнего трансформируемого усилия путем взаимно противоположного перемещения отдельных конических тонкостенных колец устройства. При этом арматурные стержни обжимаются равномерно по длине пазов составного конического клина. Технический результат достигается за счет принципиального изменения корпуса самого устройства, позволившего применить принцип «дробности» обжатия секторов составного конического клина и арматуры по длине анкеровки.

Однако использование такого устройства для анкеровки отдельных стержней композитной полимерной арматуры является недостаточным по причине неконтролируемости полноты степени обжатия концевых участков стержней по длине анкеровки. Неравномерное обжатие концевых участков арматуры происходило по причине высокой изгибной жесткости секторов конического клина. Неконтролируемость полноты степени обжатия концевых участков стержней по длине анкеровки в устройстве приводит к недостаточному по надежности закреплению стержней из-за возможного проскальзывания и повреждения арматуры при ее натяжении. Степень обжатия арматурных стержней в захватном устройстве влияет на длину анкеровки и устройства в целом, на надежность длительного закрепления концевых участков в самом устройстве.

Задачей, на решение которой направлено изобретение, является улучшение анкеровки и надежности закрепления отдельного стержня композитной арматуры в устройстве при растяжении, возможность исследования прочностных свойств арматуры за пределами крепежных захватных устройств, чтобы качественно оценить и определить физико-механические свойства при кратковременных и длительных испытаниях стержней с целью определения прочностных расчетных и нормативных значений, чтобы в дальнейшем реализовать ее потенциальные возможности при использовании в несущих строительных конструкциях с целью сохранения длительного предварительного растягивающего напряжения в арматуре, а также упрощение сборки и разборки анкерующего устройства и многоразового использования.

Технический результат достигается за счет принципиального изменения конструкции усеченного конического клина, а также способа закрепления и обжатия концов композитной арматуры. Это позволило усовершенствовать работу крепежного устройства, применить принцип «дробности» обжатия стержней арматуры по длине анкеровки, осуществлять поэтапно равномерное приложение усилия обжатия и тем самым усовершенствовать в крепежном устройстве трибологические свойства и процесс взаимодействия корпуса устройства и конструкции усеченного конического клина при обжатии концов композитной арматуры, осуществлять поэтапно равномерное приложение усилия обжатия и тем самым увеличить коэффициенты трения и сцепления в пазах, чтобы препятствовать продольному сдвигу стержней в устройстве. Степень обжатия арматурных стержней в захватном устройстве влияет на длину анкеровки и устройства в целом, это связано с оригинальностью принятого решения по принципиальному изменению конструкции усеченного конического клина. Разрезная и неразрезная схема передачи сил обжатия на арматурные стержни ориентировочно отличается в 1,5-2 раза, для этого и необходимо было осуществлять последовательное равномерное обжатие стержней арматуры по разрезной прерывистой схеме, несмотря на имеющиеся возможные технологические дефекты, образующиеся при формовании арматурных стержней. Преимущество разрезной схемы крепления усеченных составных конусов конического клина вдоль концевого участка стержня состоит еще в том, что разработанное техническое решение позволяет, при необходимости, варьировать сечением стержней арматуры при проведении исследований.

Сущность предлагаемого изобретения заключается в том, что в крепежном устройстве для анкеровки композитной арматуры, содержащем телескопический корпус из тонкостенных колец с внутренними коническими отверстиями, во внутрь корпуса установлен круглый, усеченный конический клин, выполненный из продольных формообразующих секторов, отличающийся тем, что конический круглый усеченный клин выполнен разрезным по длине на отдельные составные части, состоит по крайней мере из трех составных усеченных конусов с центральным пазом внутри, установленных внутрь в отверстие конического телескопического корпуса, а поперечные стыки в разрезном составном коническом, круглом клине выполнены с зазором последовательно по длине по отношению к телескопическим кольцам устройства, причем последовательно установленные составные усеченные конуса с центральным продольным пазом выполнены последовательно из 2-х, 3-х, 4-х, либо 8-ми обжимных секторов со встречно направленными внутрь продольными пазами, которые выполнены в форме открытой полукруглой канавки, при этом на открытые полукруглые продольные пазы-канавки секторов нанесен слой из фрикционного материала.

Выполнение разрезным усеченного конического клина с центральным продольным составным пазом внутри, с измененным последовательно по длине количественным составом обжимных секторов в составных усеченных конусах установленных по длине устройства, позволяет получить в сравнении с известными техническими решениями новые трибологические свойства, заключающиеся в том, что это позволило усовершенствовать работу устройства путем увеличения сил трения и сцепления в пазах при обжатии концевого участка арматуры, уменьшить проскальзывание анкеруемых концевых участков при растяжении стержней арматуры, уменьшить влияние тангенциальных механических воздействий на целостность сечения матрицы арматуры, тем самым увеличить анкерующую несущую способность устройства в целом и качественно оценить реальную прочность арматуры при растяжении. Для этого у разрезного составного усеченного конического клина, по крайней мере из трех составных, последовательно установленных усеченных конусов с центральным продольным пазом внутри, конуса выполнены последовательно из 2-х, 3-х, и 4-х формообразующих секторов. Например, для устройства, состоящего из четырех конических колец соединенных телескопически, составные усеченные конуса выполнены последовательно из 2-х, 3-х, 4-х и 8-ми формообразующих конус секторов, при этом центральный продольный паз разрезного усеченного составного, круглого конуса формируется из встречно направленных секторов, имеющих открытые продольные пазы, причем продольные пазы секторов выполнены в виде фасонных открытых полукруглых канавок, на которые нанесен слой из фрикционного материала.

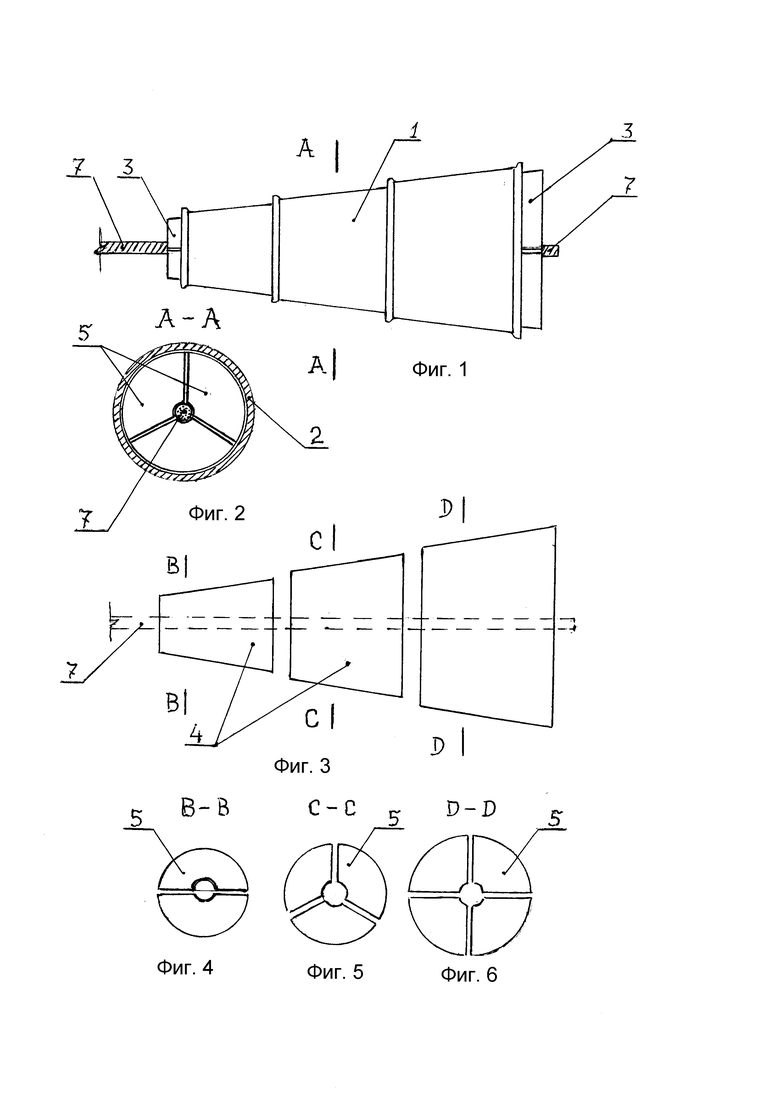

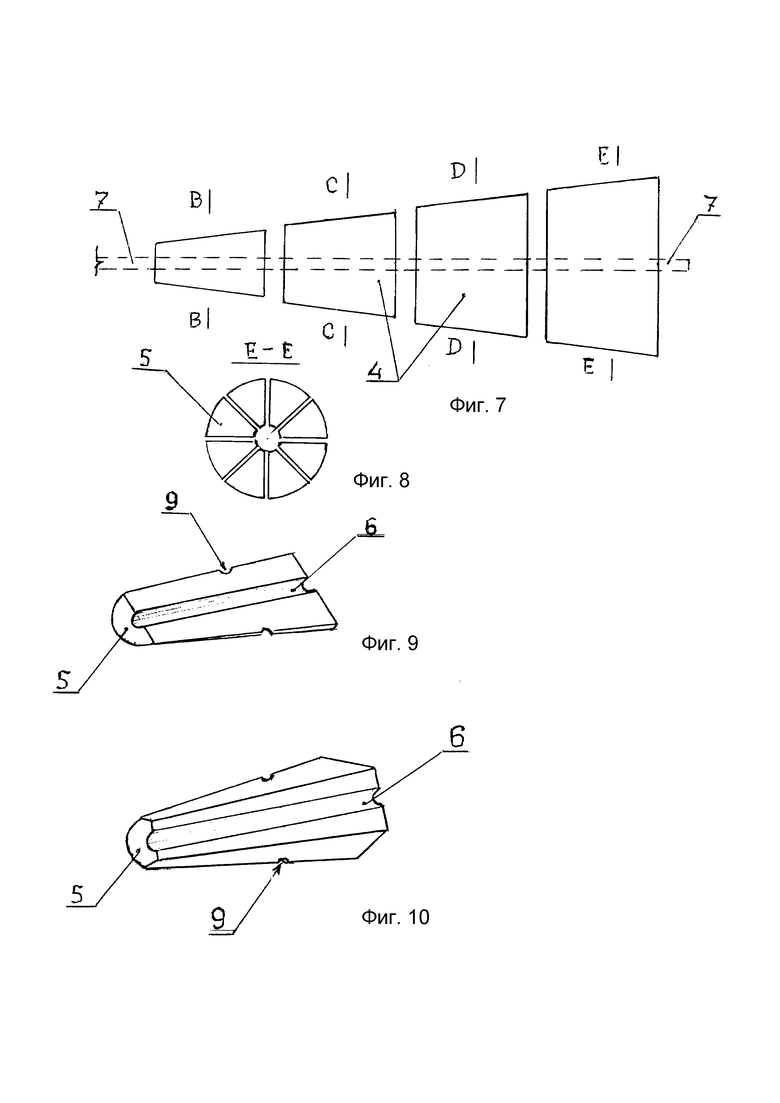

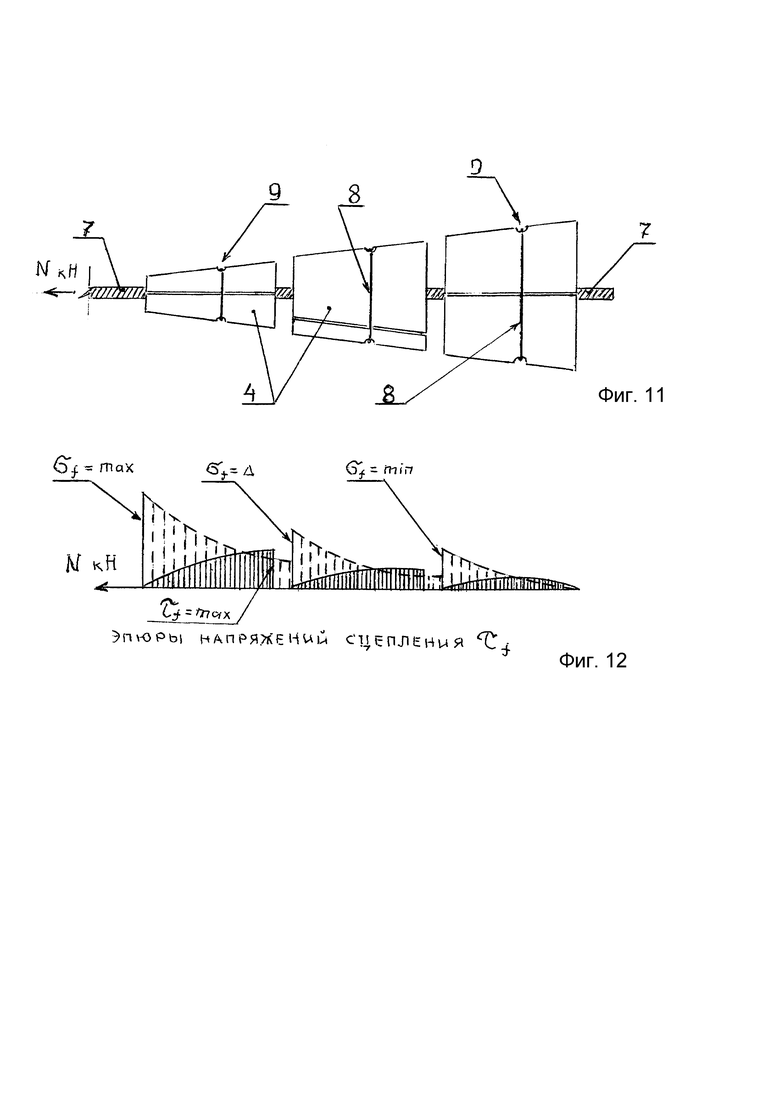

На фиг. 1 - изображено крепежное устройство с концевым участком стержневой арматуры, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - изображен усеченный разрезной, круглый конический клин из трех составных усеченных конусов; на фиг, 4 - разрез В-В на фиг 3; на фиг. 5 - разрез С-С на фиг. 3; на фиг. 6 - разрез D-D на фиг. 3; на фиг. 7 - изображен усеченный разрезной, круглый конический клин из четырех составных усеченных конусов; на фиг. 8 - разрез Е-Е на фиг. 7; на фиг. 9 - формообразующий сектор усеченного составного конуса из двух половинок осевого сечения с центральным продольным открытым полукруглым пазом, общий вид; на фиг. 10 - формообразующий сектор составного усеченного конуса из 3-х, 4-х, либо 8-ми формообразующих конус секторов с продольным открытым полукруглым пазом, общий вид; на фиг. 11 - изображен усеченный разрезной, круглый конический клин, составные конуса которого сформированы из секторов, объединенных совместно при помощи стопорных колец; на фиг. 12 - эпюры напряжений растяжения и сцепления стержня арматуры в крепежном устройстве.

Крепежное устройство для анкеровки композитной арматуры содержит телескопический корпус 1 из конических тонкостенных колец 2, который взаимодействует с коническим усеченным круглым клином 3, который выполнен разрезным по длине из составных частей в виде отдельных усеченных конусов 4, последовательно сформированных из секторов 5 с продольными пазами в виде открытых полукруглых канавок 6, причем усеченные конуса 4, сформированные последовательно из отдельных секторов 5, которые крепятся к стержню арматуры 7 при помощи стопорных колец 8 устанавливаемых в кольцевые пазы-канавки 9, выполненных по внешнему периметру отдельных усеченных конусов 4. Продольные открытые пазы 6 выполнены в форме открытой полукруглой канавки, причем на внутренние открытые пазы 6 нанесен слой из фрикционного материала. Конический усеченный круглый клин 3, выполненный с центральным продольным пазом внутри для концевого участка арматуры 7, разрезается по длине поперек на три, либо на четыре составные части в виде усеченных конусов 4, причем у каждого усеченного конуса 4 по наружной образующей коническую поверхность плоскости, выполнены углубления в виде канавки 9 для стопорных обжимных колец 8. Затем усеченные конуса 4 разрезаются вдоль осевого сечения на 2 половинки (фиг. 4; фиг. 9), на 3 части (фиг. 5; фиг. 10), на 4 части (фиг. 6; фиг. 10), на 8 частей (фиг. 8; фиг. 10), причем последовательность выполнения осуществляется первоначально для усеченного конуса 4 с малым по диаметру основаниями, разрезается вдоль осевого сечения на 2 зеркальные части в виде полукруглых обжимных секторов 5 (фиг. 4; фиг. 9), затем разрезается последующий усеченный конус 4 на три составные части в виде угловых секторов 5 (фиг. 5; фиг. 10), последующий усеченный конус 4 разрезается на четыре части (фиг. 6) образуя четыре угловых сектора 5 (фиг. 6; фиг. 10), при необходимости, для устройства из 4-х телескопических тонкостенных конических колец 2, с четырьмя коническими усеченными конусами 4 (фиг. 7), последний четвертый конус разрезается на восемь обжимных секторов (фиг. 8; фиг. 10). Внутренний центральный паз усеченных конусов 4 формируется из составных в виде открытых полукруглых канавок 6 (фиг. 9; фиг. 10) на которые наносится слой из фрикционного материала (не показан). Выполнение составного усеченного конического клина разрезным по длине с центральным продольным пазом внутри, с измененным последовательно по длине количественным составом обжимных секторов установленных по длине устройства позволяет получить в сравнении с известными техническими решениями новые трибологические свойства, заключающиеся в том, что это позволило усовершенствовать работу устройства путем увеличения сил трения и сцепления в пазах при обжатии и уменьшения проскальзывания анкеруемых концевых участков при растяжении стержней арматуры, уменьшить влияние тангенциальных механических воздействий на целостность сечения матрицы арматуры, тем самым увеличить несущую способность крепежного устройства в целом и качественно оценивать реальную прочность арматуры.

Сборку крепежного устройства для анкеровки композитной арматуры производят следующим образом. Последовательность сборки производят таким образом, чтобы корпус 1 устройства в сложенном виде (кольцо в кольце) свободно одевался на концевой участок стержня 7 арматуры, затем на концевой участок стержня 7 первоначально накладывают зеркально открытым продольным пазом 6 сектора 5 усеченного конуса 4, выполненного из двух половинок и объединяют их при помощи обжимного стопорного кольца 8. Затем с зазором попеременно по длине, по отношению к телескопическим кольцам 2 устройства 1, попеременно отступая по длине концевого участка стержня 7 крепится следующий усеченный конус 4, который выполнен из трех секторов 5, также пазами 6 накладывают на стержень 7 сектора 5 и объединяют их стопорным кольцом 8. Затем, вновь отступив с зазором на необходимое расстояние от закрепленного усеченного конуса 4 из трех секторов 5, крепится к стержню 7 следующий усеченный конус 4, который состоит из четырех секторов 5, их также скрепляют стопорным кольцом 8. При необходимости, для увеличения длины анкеровки концевого участка арматурного стержня 7, количество составных конусов 4 для формирования усеченного составного обжимного клина 3 в устройстве 1, может быть установлено до четырех, соответственно и такое же количество телескопических тонкостенных обжимных колец 2. В таком случае, четвертый усеченный конус 4 из восьми секторов 5, крепится на концевом участке стержня 7 и объединяются в составной конус 4 при помощи стопорного кольца 8. При начальной взаимной раздвижке телескопических колец 2 устройства 1 вдоль сформированного составного конического клина 3, корректируется соосность расположения обжимных секторов 5, выполняется необходимая последовательность расстановки усеченных конусов 4 по длине концевого участка арматурного стержня 7, расположение по отношению к телескопическим кольцам 2 устройства 1, а также поперечная стыковка по периметру секторов 5 вдоль их образующей для каждого усеченного конуса 4. После завершения контрольного осмотра всего устройства 1 по анкеровке арматуры, осуществляют окончательное требуемое обжатие концевого участка арматурного стержня 7 путем телескопической раздвижке составных колец 2 устройства 1.

Крепежное устройство для анкеровки композитной арматуры работает следующим образом. Для надежного анкерного закрепления концов арматуры 7 необходимо осуществлять ее последовательное «дробное» обжатие в радиальном, тангенциальном и продольном направлениях. Для этого, с целью увеличения сил трения сцепления в пазах 6 при обжатии необходимо уменьшать влияние тангенциальных механических воздействий на целостность сечения матрицы арматуры, крепление концевого участка стержневой арматуры 7 осуществляется путем последовательного обжатия составных усеченных конусов 4, которые установлены последовательно с промежуточным зазором между усеченными конусами вдоль длины анкеровки стержня 7 и соответственно меняется количественно состав обжимных формообразующих секторов 5. При взаимной телескопической раздвижке конических тонкостенных колец 2 корпуса 1 выполняется «дробное» обжатие усеченных конусов 4 таким образом, чтобы усилия обжатия от секторов 5 в радиальном и продольном направлениях не превышали основных физико-механических характеристик композитной арматуры на поперечное сжатие, так, например, для высокопрочной стеклопластиковой арматуры нормативное сопротивление поперечному обжатию составляет Rcп=400 МПа (см. Фролов Н.П. Стеклопластиковая арматура и стеклопластбетонные конструкции. - М.: Стройиздат, 1980, с. 46). Телескопическое трансформирование конических колец 2 устройства 1 между собой, путем взаимно противоположного перемещения, создает внутренние силы обжатия и передает их на усеченные отдельные конуса 4, которые выполнены в свою очередь из 2-х секторов (фиг. 4), из 3-х секторов (фиг. 5), из 4-х секторов (фиг. 6), либо 8-ми секторов (фиг. 8). Причем последовательность расположения усеченных конусов 4 вдоль концевого участка арматурного стержня 7 выполняется от малого конусного основания усеченного разрезного конического клина 3 (см. фиг. 3; фиг. 7) до большого основания и расстановка осуществляется по схеме возрастания количества обжимных секторов в усеченных конусах (фиг. 4; фиг. 5; фиг. 6; фиг. 8). Например, для крепежного устройства 1 (фиг. 1) из трех телескопических конических колец 2, последовательность крепления усеченных конусов 4 на концевом участке арматурного стержня 7 выполняется (см. фиг. 3) по схеме 2-3-4 которая соответствует количественному содержанию обжимных секторов 5 в составных усеченных конусах 4. Для крепежного устройства 1, выполненного из 4-х телескопических конических колец 2, последовательность крепления усеченных конусов 4 (см. фиг. 7) на концевом участке стержня 7 выполняется по схеме 2-3-4-8, такая последовательная расстановка с взаимным промежуточным зазором между усеченными составными коническими конусами 4 вдоль концевого участка арматурного стержня 7, зависит от видов и маркировки композитной арматуры, используемой при ее испытании на растяжение, также при анкеровке концевых участков стержневой арматуры используемой для длительного создания предварительного напряжения, а также при использовании в армированных предварительно напряженных строительных конструкциях. Используя современные исследования в области трибологических контактных напряжений (Машков Ю.К. Трибофизика металлов и полимеров: Монография / Ю.К. Машков Омск: Изд-во ОмГТУ, 2013. - 240 с.) появилась необходимость улучшить и усовершенствовать проблему анкеровки в крепежном устройстве концевого участка арматурного стержня 7 путем осуществления поэтапного равномерного приложения усилия обжатия и тем самым увеличить коэффициенты трения и сцепления в пазах, чтобы препятствовать продольному сдвигу композитных стержней в устройстве, уменьшить длину их анкеровки, соответственно и длину крепежного устройства 1. Представилась возможность в первоначальной приблизительной теоретической трактовке напряженно-деформированного состояния крепежного устройства, по крайней мере из трех составных усеченных конусов, показать на примере преимущество применения принципа «дробности» обжатия стержней композитной арматуры по длине анкеровки используя разрезную схему передачи сил обжатия на арматурные стержни, несмотря на имеющиеся всевозможные технологические дефекты, образующиеся при формовании арматурных стержней. Для наглядности показан расчетно-теоретический вариант работы разработанного крепежного устройства 1 при использовании принципа «дробности» обжатия арматурного стержня 7 по длине в зоне анкеровки, где главные растягивающие напряжения σ меняются по параболическому закону и «дробно», с определенными значениями напряжений распределены по всей длине. На фиг. 12 показаны эпюры напряжений растяжения σ и эпюры касательных напряжений сцепления τ которые «дробно» вписываются в деформационную кривую параболического закона, сопровождающиеся диссипацией механической энергией, которая определяется типом деформации, условиями трения, свойствами контактирующих материалов, масштабным уровнем механических свойств. Критерием оценки недостатка и преимущества конических составных обжимных клиньев является длина анкеровки концевого участка арматуры.

Благодаря выполнению усеченного круглого конического клина 3 с центральным продольным пазом внутри разрезным по длине, с последовательно переменным по длине количественным составом усеченных конусов, сформированных с измененным последовательно количественным составом обжимных секторов 5 позволяет получить в сравнении с известными техническими решениями новые трибологические свойства, заключающиеся в том, что это позволило усовершенствовать работу крепежного устройства для анкеровки арматуры путем увеличения сил трения и сцепления в пазах при обжатии и уменьшения проскальзывания анкеруемых концевых участков при растяжении стержней арматуры, соответственно уменьшить и длину крепежного устройства. Изобретение позволяет реализовать и оценить высокий прочностной потенциал композитной арматуры для осуществления с помощью крепежного устройства передачу устойчивой растягивающей нагрузки от нагружающего механизма на испытуемый стержень композитной полимерной арматуры с целью определения физико-механических характеристик, а также упрощение сборки и разборки анкерующего устройства и многоразового использования, также при необходимости использовать в строительной конструкции путем крепления известными способами (не показано), тем самым значительно увеличить надежность длительного предварительного напряжения при действии внешних нагрузок, также повысить изгибную жесткость, уменьшить сечение и вес строительных конструкций.

Источники информации:

1. Патент RU 109172 U1, Е04С 5/12, 10.10.2011.

2. Патент RU 162336 U1, Е04С 5/12, 06.01.2016.

3. Патент RU 2613370, Е04С 5/12, С1, 16.03.2017.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для анкеровки композитной арматуры | 2021 |

|

RU2755614C1 |

| УСТРОЙСТВО ДЛЯ АНКЕРОВКИ КОМПОЗИТНОЙ АРМАТУРЫ | 2015 |

|

RU2613370C1 |

| СОСТАВНАЯ АРМИРОВАННАЯ БАЛКА | 2022 |

|

RU2785301C1 |

| АРМАТУРНЫЙ КАНАТ | 2018 |

|

RU2709571C2 |

| АРМАТУРНЫЙ КАНАТ | 2014 |

|

RU2569650C1 |

| АРМАТУРНЫЙ ЭЛЕМЕНТ | 2001 |

|

RU2211900C2 |

| СОСТАВНАЯ ДЕРЕВОБЕТОННАЯ БАЛКА | 2006 |

|

RU2322545C2 |

| АРМАТУРНЫЙ ЭЛЕМЕНТ | 2005 |

|

RU2313641C2 |

| Карнизный узел полурамы | 1979 |

|

SU781286A2 |

| Анкер для композиционного арматурного элемента | 2016 |

|

RU2639337C1 |

Изобретение относится к области строительства, а именно к устройствам для анкеровки композитной полимерной арматуры. Технический результат - повышение надежности анкеровки концевых участков стержневой арматуры, удобства их закрепления, упрощение сборки и разборки крепежного анкерующего устройства. В крепежном устройстве корпус выполнен телескопическим, состоящим из отдельных конических, тонкостенных колец, внутри которых размещен конический, круглый, усеченный клин, выполненный из продольных формообразующих секторов и с центральным продольным пазом внутри. Клин выполнен разрезным по длине на отдельные составные части в виде усеченных составных конусов, установленных последовательно и с зазором между усеченными конусами, в которых количество секторов последовательно увеличено по отношению к телескопическим кольцам.

Представлены варианты выполнения усеченного конического клина. 5 з.п. ф-лы, 12 ил.

1. Крепежное устройство для анкеровки композитной арматуры, содержащее телескопический корпус из конических тонкостенных колец с коническими отверстиями, в корпусе установлен круглый усеченный конический клин, выполненный из продольных формообразующих секторов, отличающееся тем, что конический круглый усеченный клин выполнен разрезным по длине на отдельные составные части, по крайней мере из трех составных усеченных конусов с центральным пазом внутри, установленных последовательно и с зазором между усеченными конусами, в которых количество секторов последовательно увеличено по отношению к телескопическим кольцам.

2. Крепежное устройство по п. 1, отличающееся тем, что последовательно установленные составные усеченные конуса с центральным продольным пазом внутри выполнены последовательно из 2-х, 3-х, 4-х секторов.

3. Крепежное устройство по п. 1, отличающееся тем, что при выполнении разрезного конического круглого усеченного клина, по крайней мере из четырех составных усеченных конусов, они содержат последовательно 2, 3, 4 и 8 секторов.

4. Крепежное устройство по пп. 1, 2, 3, отличающееся тем, что центральный продольный паз составных усеченных конусов сформирован из продольных встречно направленных секторов.

5. Крепежное устройство по любому из пп. 1, 4, отличающееся тем, что продольные пазы секторов выполнены в виде открытых полукруглых канавок.

6. Крепежное устройство по любому из пп. 1, 5, отличающееся тем, что на открытые полукруглые канавки пазов нанесен слой из фрикционного материала.

| Устройство для анкеровки композитной арматуры | 2021 |

|

RU2755614C1 |

| Устройство для анкеровки арматуры | 1984 |

|

SU1222788A1 |

| УСТРОЙСТВО ДЛЯ АНКЕРОВКИ КОМПОЗИТНОЙ АРМАТУРЫ | 2015 |

|

RU2613370C1 |

| ПРИСТАВКА К ПОЛУАВТОМАТУ ДЛЯ СВАРКИ КОЛЬЦЕВЫХ ШВОВ В УГЛЕКИСЛОМ ГАЗЕ | 0 |

|

SU182818A1 |

| CN 201273030 Y, 15.07.2009. | |||

Авторы

Даты

2023-09-26—Публикация

2023-01-17—Подача