Область техники изобретения

Настоящее изобретение относится к способу производства гибких трехмерных изделий, таких как обувь, одежда и сумки и т.д., другими словами, к производству всех изделий, выполненных из отрезков гибкого материала (например, натуральной и искусственной кожи), соединенных по их смежным кромкам.

Способ, относящийся к изобретению, применяется к производству изделий вышеуказанного характера, которые могут иметь подкладку, и, подобно наружному материалу других изделий, могут быть изготовлены из отрезков гибкого материала, соединенных по их смежным кромкам.

Более конкретно, способ, относящийся к изобретению, предназначен для производства изделий вышеуказанного характера, используя форму и контрформу. Отрезки, которые будут формировать наружный материал, помещаются в эту форму, а отрезки, которые будут формировать подкладку, помещаются в контрформу. Они соединяются пластмассой, которая закачивается между формой и контрформой. Благодаря этому процессу, отрезки, которые будут формировать наружный материал изделия и подкладку, соединяются без швов. Уровень техники изобретения

Известен способ производства обуви, описанный в собственной заявке заявителя ES 2010/000108.

В соответствии с данной заявкой, способ подразумевает обрезку частей, которые будут формировать верх обуви, и подготовку формы и контрформы, между которыми рассчитывается объем, необходимый для верха и подошвы обуви.

Форма состоит как минимум из двух деталей, чтобы гарантировать, что когда эти детали разделены, форма остается открытой для размещения отрезков, которые будут формировать верх обуви. То же применяется и к контрформе, которая примет вид обувной колодки. Небольшие ребра выступают над внутренней поверхностью формы не выше, чем глубина отрезков, которые будут формировать верх обуви. Ребра разграничивают участки, совпадающие с контуром и положением отрезков в формировании верха обуви.

Впоследствии, отрезки, которые будут формировать верх обуви, располагаются на вышеуказанных участках, верхней стороной напротив формы, перед тем, как вставлена обувная колодка и закрыта форма. Форма, обувная колодка и отрезки, которые будут формировать верх обуви, разграничивают сеть каналов, которые ведут к специальным пространствам между формой и колодкой, таким как пространство, где должна располагаться подошва. Затем, расплавленная пластмасса закачивается в форму, заполняет все каналы и пространства и соприкасается с отрезками, которые будут формировать верх обуви, чтобы соединить их, когда она остынет.

При открытии формы получается бесшовное обувное изделие; все отрезки разделены ребрами, которые соответствуют пути, образованному вышеуказанными каналами; эти ребра служат для соединения отрезков, которые формируют верх обуви.

Известный способ является невыгодным по той причине, что каждую форму можно использовать для производства только одной модели обуви, чей верх и положение обусловлены фиксированным количеством отрезков. Это делает способ более дорогим, учитывая то, что для каждого фасона обуви необходима новая форма.

В известном способе рассматривается использование подкладки, состоящей из одинарного отрезка; такая подкладка производится заводским способом в виде стельки, которая будет накладываться на обувную колодку. Это также делает способ производства более дорогим и усложняет использование кожаных и нерастягивающихся материалов в подкладке.

Описание изобретения

Цель настоящего изобретения заключается в создании процесса производства трехмерных изделий, таких как обувь, одежда, аксессуары и т.д., которые изготовлены из гибких отрезков, чьи собственные свойства позволяют устранить вышеуказанные проблемы.

Способ, относящийся к изобретению, начинается таким же образом, что и способ, описанный выше - путем обрезки частей, которые будут формировать наружный материал изготавливаемого трехмерного изделия, и подготовки формы и контрформы. Контрформа будет воспроизводить объем изготавливаемого трехмерного изделия. Например, при производстве обуви, контрформа принимает вид обувной колодки; при производстве одежды, например, перчаток, брюк, пиджаков и т.д., она принимает вид соответствующей части тела в одежде. В производстве сумок, она принимает вид внутреннего объема сумки и т.д.

В соответствии с изобретением, ни форма, ни контрформа не имеют выступов или ребер на их противоположных поверхностях на участке, где должны располагаться отрезки, формирующие наружный материал, чтобы вдоль поверхности формы и контрформы они разграничивали сеть каналов, которые совпадают с линиями, разделяющими идущие подряд отрезки, формирующие наружный материал. Как правило, в эти каналы закачивается пластмасса.

Кроме того, форма и контрформа разграничивают полость, соответствующую объему совокупных отрезков, формирующих наружный материал, которая ограничена поверхностями без выступов, таким образом, позволяя использовать форму с разными размерами и контурами отрезков, и даже с разным количеством отрезков. Это позволяет изготавливать разные модели продукта или фасоны при помощи одной формы. Более того, отсутствие ребер позволяет размещать отрезки, формирующие наружный материал, таким образом, чтобы противоположные кромки смежных отрезков соприкасались.

Следовательно, отрезки, формирующие трехмерное изделие, не будут разделены ребрами.

В большинстве случаев, наружный материал будет изготовлен исключительно из отрезков кожи. Эти отрезки помещаются на внутренней поверхности формы. Наружный материал также может иметь подкладку, которая подобным образом содержит отдельные отрезки, помещенные на наружной поверхности контрформы.

Идущие подряд отрезки кожи могут располагаться таким образом, чтобы их смежные кромки соприкасались или могли легко отсоединяться. Такое разделение разграничивает сеть каналов вдоль внутренней поверхности формы и контрформы или подкладки. Через эти каналы закачивается пластмасса.

В любом случае, отрезки кожи могут иметь обрезные кромки, которые служат для разграничения сети каналов, через которые закачивается пластмасса, вдоль противоположной поверхности формы и контрформы или подкладки.

Верхнюю часть или нижнюю часть этих отрезков можно обрезать, как показано на рисунках ниже. Обрезка увеличивает поверхностный контакт между отрезками, формирующими наружный материал, и закачанной пластмассой, следовательно, увеличивая площадь соединения.

Верхняя часть относится к видимой наружной поверхности из кожи, а нижняя часть относится к противоположной поверхности кожи.

Чем шире срез, тем больший поверхностный контакт достигается. Однако, учитывая важность обеспечения воздухопроницаемости, необходимо достигнуть равновесия межу склеиванием и воздухопроницаемостью.

Линия, разделяющая отрезки кожи, и линия, разделяющая отрезки кожи, которые будут формировать подкладку, могут совпадать, таким образом, позволяя соединить все эти отрезки закачанной пластмассой.

Наружный материал может состоять из отрезков, которые различаются по объему. Более объемные отрезки выдвигаются дальше, чем менее объемные отрезки на поверхности изготавливаемого изделия.

Более того, форма может иметь каналы, совпадающие с зазорами между идущими подряд отрезками кожи, которые шире, чем данные зазоры, и вместе они формируют сеть каналов, через которые закачивается пластмасса.

В соответствии с изобретением, для обеспечения склеивания между отрезками, формирующими наружный материал, и закачанной пластмассой, на обрезные кромки этих отрезков можно наносить клейкое вещество, подобное или совместимое с закачиваемой пластмассой. Нанесение клея на обрезные кромки гарантирует высокопрочное соединение разных отрезков, которые формируют наружный материал.

Как только размещены все отрезки, которые будут формировать наружный материал, контрформа устанавливается внутрь формы, располагающейся на верхней части отрезков. Если нижняя часть отрезков обрезана, контрформа разграничивает сеть каналов вдоль смежных обрезных кромок идущих подряд отрезков, которые, в случае с обувью, будут вести или заканчиваться пространством, где находится подошва. Кроме того, в данном случае между отрезками появятся разделительные ребра, которые формируют наружный материал готового изделия.

Что касается обуви, как только контрформа установлена, форма закрывается, и в нее, а также в пространство, где будет подошва, закачивается пластмасса до тех пор, пока вышеуказанные каналы не будут заполнены. В обеих целях могут использоваться различные типы пластмасс.

Используемая пластмасса может различаться по типу и сорту, например, тип термопластика, теплоустойчивый и т.д. Она также может закачиваться при помощи любой системы закачки.

Как только закачанная пластмасса затвердела, форма открывается, и изготовленное изделие вынимается; контрформа также вынимается из изделия.

Независимо от типа закачанной пластмассы для заполнения каналов между отрезками, формирующих наружный материал, и поверхности формы и контрформы, создаются ребра, которые образуют каркас для соединения отрезков.

Если нижняя сторона отрезков, формирующих наружный материал, обрезана, вышеуказанные ребра не будут видны снаружи изготовленного изделия. С другой стороны, если вышеуказанные ребра выполнены на верхней части этих отрезков, ребра будут видны на наружной поверхности изготовленной обуви или одежды.

Изготовленная подошва обуви может формироваться обычным способом, наполняться резиной или выполняться из компонентов, дополнительно входящих в состав формы, например, подошвы из кожи, каблуки, воздушные мешки и т.д. Затем эта подошва крепится к кромкам ребер, сформированных закачанной пластмассой, и смежной кромке отрезков, которые формируют наружный материал.

Отрезки, которые будут формировать наружный материал, также могут приклеиваться к соответствующим поверхностям формы при помощи клея, который можно легко очистить с поверхности трехмерного изделия после производства. Их также можно прикрепить путем отсоса воздуха через небольшие отверстия, выполненные в форме, которые ведут к внутренней поверхности и соединены с системой отсоса или удаления воздуха.

Клеевая система отсоса может также служит для быстрого размещения отрезков.

Вышеуказанные клеевые системы могут также использоваться в контрформе, таким образом, позволяя выполнять бесшовную подкладку.

Способ, относящийся к изобретению, упрощает производство конечного готового продукта, который выглядит как традиционное изделие, но также имеет уникальную особенность, заключающуюся в том, что соединяющие швы между отрезками, формирующими наружный материал, отсутствуют. Изделие будет иметь только швы, которые могут или не могут совпадать с линией, разделяющей разные отрезки наружного материала для декоративных целей. Более того, чтобы предотвратить разделение в слабых точках, можно использовать усиливающие швы.

Способ, относящийся к изобретению, позволяет разрабатывать несколько моделей с помощью одного и того же основания, иными словами, используя тот же объем, характерный для той же формы и контрформы, но с разными отрезками. Этот вариант существенно сокращает затраты на моделирование и разработку, так как основание формы, которое является наиболее дорогой деталью, сохраняется, таким образом, позволяя изготовлять различные модели. Кроме того, часть области, разграниченной между формой и контрформой, может быть заполнена заготовкой или частично увеличенным объемом контрформы, что служит для ограничения объема, предназначенного для отрезков, формирующих наружный материал.

Отрезки, которые будут формировать наружный материал, могут крепиться перед их размещением в форме к гибкому листовому шаблону, будучи установленными аналогичным образом, что и в случае с готовым изделием. Этот шаблон, с приклеенными к нему отрезками, которые будут формировать наружный материал, принимает вид внутренней поверхности формы.

Использование данного шаблона позволяет применять формы, состоящие из двух или более деталей, в которых линии, разделяющие две из этих деталей, могут пересекать один из отрезков.

Для размещения отрезков, формирующих наружный материал, таким образом, чтобы их кромки соприкасались, можно использовать тисненый пластмассовый шаблон. Предлагается использовать кальку с одной клейкой стороной и одной печатной стороной. При необходимости, на печатной стороне находятся контуры и соответствующие позиции каждого отрезка кожи. Отрезки кожи можно приклеить один за другим на клейкой стороне, таким образом, сэкономив время, затраченное на размещение их вне формы, чтобы, когда форма открыта, этот шаблон, который может быть трехмерным, как и контрформу, можно было легко установить. Это имитирует прозрачный направляющий шаблон. Когда пластмасса закачана и затвердела, пластмассовый шаблон необходимо извлечь.

При необходимости, аналогичный способ можно применять к размещению отрезков, формирующих подкладку.

Другое преимущество способа, относящегося к изобретению, заключается в том, что он позволяет производить модели, в которых закачиваемая пластмасса обеспечивает создание гибких, в некоторой мере эластичных ребер, что способствует большей адаптации к поверхности тела, а также изменениям, которые возникают во время движения, в частности, на стыках. По этой причине, изготовление продуктов с разными закачиваемыми пластмассами возможно, учитывая то, что некоторые продукты требуют большей эластичности, в то время как другие требуют большей упругости. Это приводит к необходимости разрабатывать формы в соответствии с количеством частей, необходимых для формирования наружного материала, типом закачиваемых материалов и тем, как они располагаются в конечном готовом продукте.

Более того, способ, относящийся к изобретению, позволяет автоматизировать производство, учитывая то, что специально для этого способа производства разработано оборудование. В силу того, что отверстия формы усовершенствованы, отрезки, которые будут формировать наружный материал, можно размещать с помощью робота, и, впоследствии, различные компоненты можно открывать и удалять с помощью робота или механическим путем.

В способе, относящемся к изобретению, отрезки, формирующие наружный материал, можно наносить путем плоского сшивания перед закачкой, например, для декоративных целей. Однако для создания основной конструкции наружного материала швы не требуются. Также можно сшить некоторые точки перед или после того, как изделие извлечено, но только для того, чтобы укрепить слабые участки, такие как точки перегиба и, в некоторых случаях, участки для декоративных целей.

Кроме того, способ, относящийся к изобретению, позволяет применять кожаную или тканевую подкладку для покрытия формы перед закачкой пластмассы. Таким образом, получается изделие, включающее наружный материал и подкладку, в то время как ребра закачанной пластмассы между ними остаются незаметными. Следовательно, смотря внутрь изделий, видна только подкладка, а не нижняя часть отрезка кожи или ребра пластмассы; подкладка приклеивается к ребрам. На нижнюю часть кожи можно также нанести клей, чтобы она равномерно приклеилась к наружному материалу; используемый клей не должен препятствовать вентиляции кожи.

Как и наружный материал изделия, подкладка может состоять из отдельных отрезков, размещенных на контрформе, и может временно приклеиваться к ней клеем легкой фиксации посредством вакуумной системы, подобно той, которая описана для формы, с отверстиями, ведущими к поверхности контрформы, которые соединены с вакуумным аппаратом и т.д.

Линии, которые разделяют части подкладки, могут совпадать как минимум с некоторыми каналами, разграниченными между отрезками, формирующими наружный материал, таким образом, чтобы пластмасса, закачанная в эти каналы, также служила для соединения отрезков, формирующих подкладку.

На начальных этапах, как отрезки, формирующие наружные материал, так и отрезки, формирующие подкладку, могут по желанию приклеиваться к листу или пленке, изготовленной из электростатически заряженной пластмассы, где электростатический заряд приводит к ее приклеиванию к внутренней поверхности формы или контрформы. Эта система значительно упростит размещение отрезков, формирующих наружный материал, на форме, и отрезков, формирующих подкладку, на контрформе.

В некоторых случаях существует риск того, что некоторое количество закачанной пластмассы соединит отрезки, формирующие наружный материал, просачиваясь на наружную поверхность, иными словами, в верхнюю часть.

Этого риска можно избежать, обработав поверхность формы, наружную сторону отрезков, формирующих наружный материал, и/или внутреннюю поверхность шаблона, на котором располагаются отрезки, формирующие наружный материал. Впоследствии, поверхность формы и шаблона может отталкивать закачиваемую пластмассу, таким образом, препятствуя ее просачиванию поверх отрезков, формирующих наружный материал. Например, временное или силиконовое покрытие можно наносить на те участки поверхности формы, на которых будут находиться отрезки, формирующие наружный материал. Аналогичным образом, силиконовый клей или любой другой материал, который отталкивает конкретный тип закачиваемой пластмассы, может наноситься на поверхность шаблона, на котором располагаются отрезки, формирующие наружный материал. В заключение, также можно нанести нечто вроде силикона или воска, который химически отталкивает закачиваемую пластмассу поверх отрезков, формирующих наружный материал и подкладку.

Подобная проблема может возникнуть, когда подкладка крепится к контрформе. Ее можно решить аналогичным образом, как описано выше для наружного материала, иными словами, путем нанесения вещества, которое выталкивает закачиваемую пластмассу на поверхность контрформы и/или внутреннюю поверхность подкладки.

Как уже отмечалось выше, форма будет состоять из двух или более деталей, а их раздельность будет способствовать легкому размещению отрезков, формирующих наружный материал, на внутренней поверхности при помощи любой из вышеуказанных систем.

Кроме того, как минимум на некоторых участках изготавливаемого изделия, некоторые детали формы можно отодвинуть от смежных частей самой формы. Следовательно, объем, разграниченный между формой и контрформой, может отличаться на определенных участках, например, чтобы упростить расширение пластмассы, закачанной в них, по мере того, как она затвердевает. Эта возможность применима к детали формы, соответствующей подошве, например, в производстве обуви, а также в производстве тех участков одежды, которые толще, чем их смежные участки, такие как воротник, манжеты и т.д. Для этих целей обычно используются пластики, которые могут расширяться и затвердевать благодаря дополнительному реагенту.

Более того, некоторые детали или компоненты изготавливаемого изделия могут быть при необходимости усилены, вставив жесткие и упругие детали, например, из металлического материала, внутрь изделия. Этот тип усиления применим, например, к производству каблуков и геленочных частей обуви.

Краткое описание рисунков

Способ производства, относящийся к изобретению, представлен на прилагаемых рисунках, которые служат неограничивающим примером, и в которых:

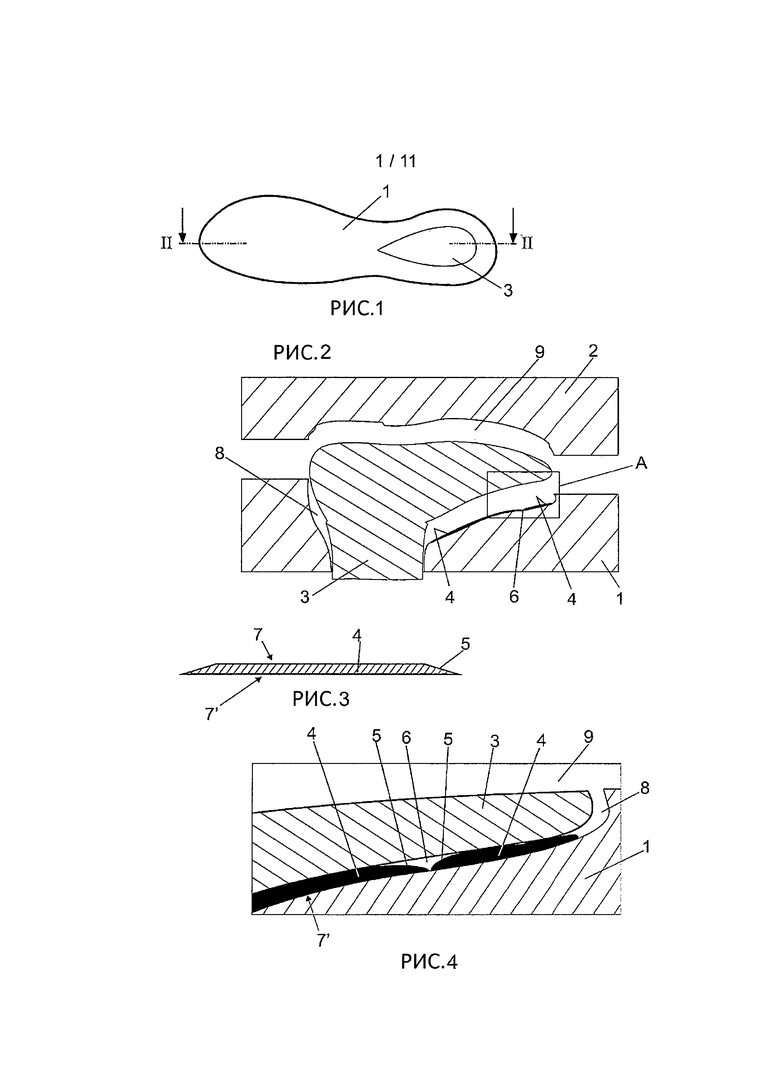

Рисунок 1 показывает вид сверху контрформы, используемой в производстве обуви согласно заявленному способу;

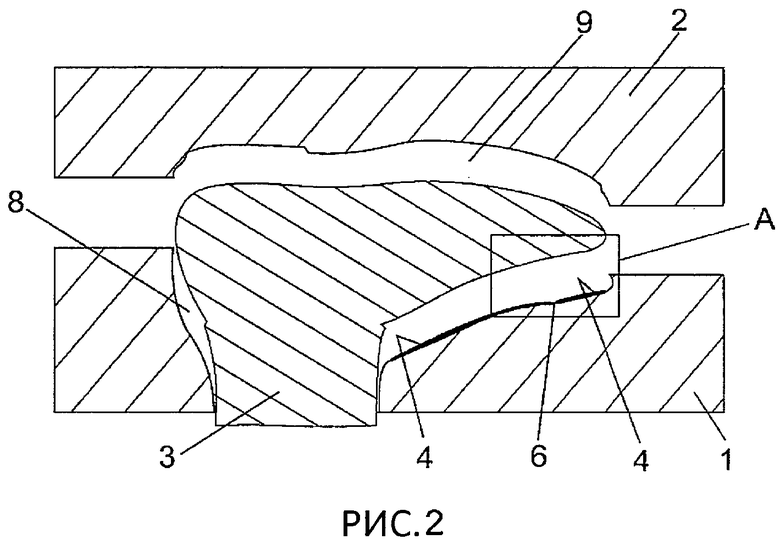

Рисунок 2 показывает продольное сечение формы и контрформы, используемых в производстве обуви, согласно разрезу П-П на рис. 1;

Рисунок 3 показывает поперечное сечение одного из отрезков, который будет формировать верх обуви;

Рисунок 4 показывает увеличенное изображение детали А на рис. 2, представляющей отрезки, формирующие верх обуви, которые находятся на внутренней поверхности формы и контрформы внутри нее;

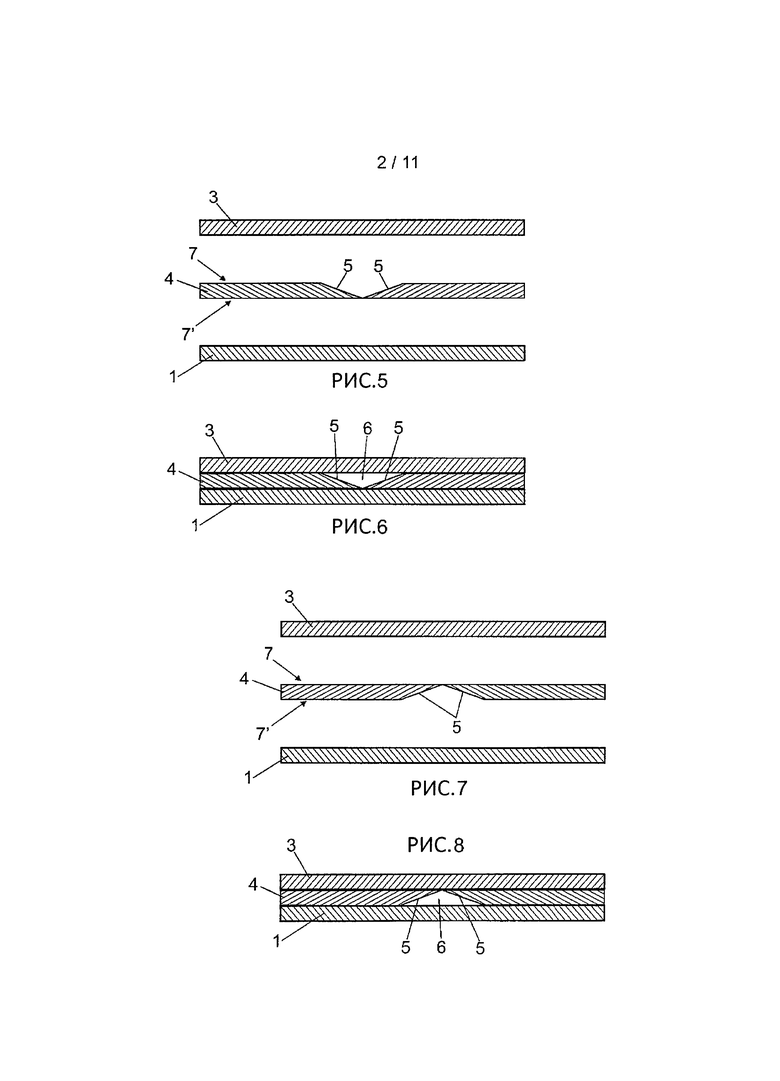

Рисунок 5 показывает схематический разрез положения формы, отрезков, которые формируют верх обуви, и контрформы в процессе размещения для разных компонентов, перед закрытием формы;

Рисунок 6 показывает схематический разрез подобно рис. 5, представляющий положение различных компонентов когда форма закрыта;

Рисунки 7 и 8 показывают схематические разрезы подобно рис. 5 и 6, представляющие альтернативное выполнение;

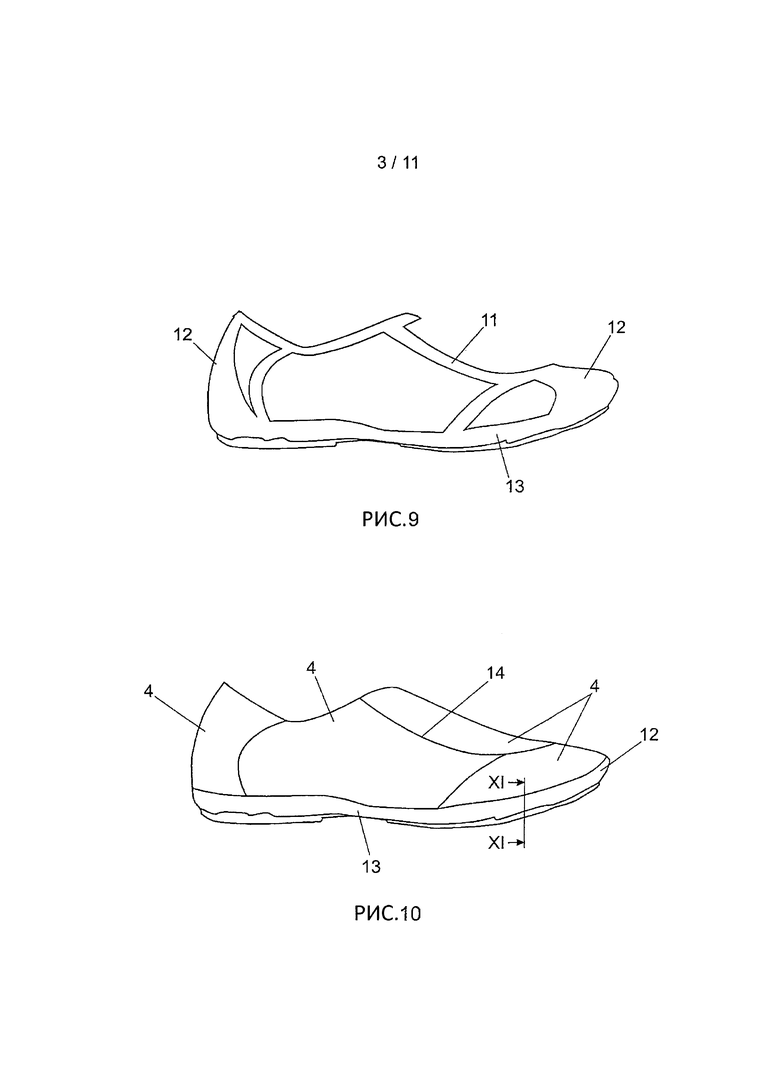

Рисунок 9 показывает конструкцию или каркас обуви согласно способу, относящемуся к изобретению, без отрезков, формирующих верх обуви;

Рисунок 10 показывает вид сбоку обуви, изготовленной согласно способу, относящемуся к изобретению, с конструкцией или каркасом, представленным на рис. 7;

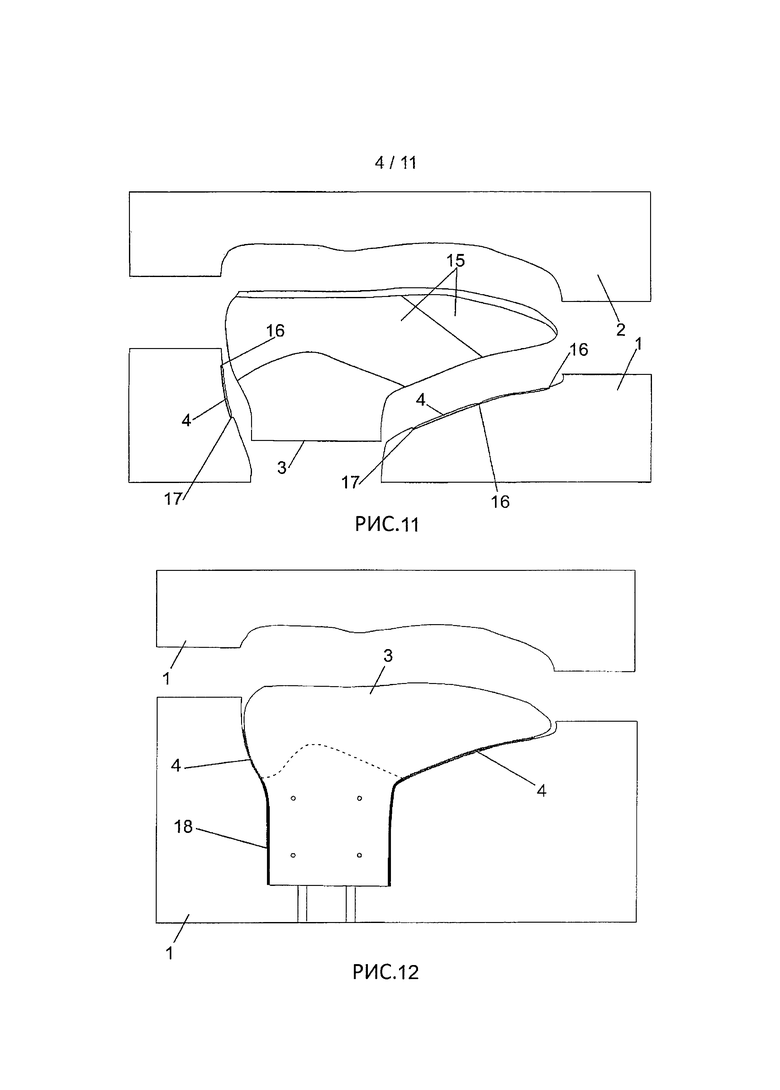

Рисунок 11 показывает вид, подобный рис. 2, включая формирующие подкладку отрезки, которые находятся на контрформе;

Рисунок 12 показывает вид, подобный рис. 2, показывающий альтернативное выполнение;

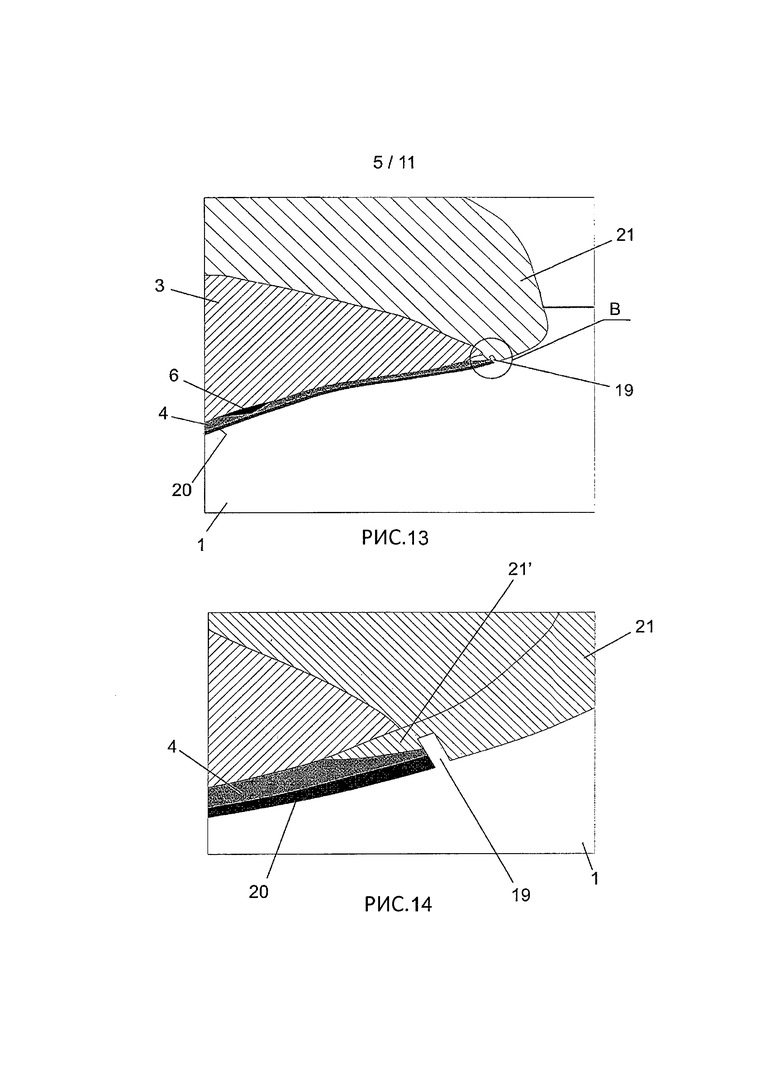

Рисунок 13 показывает вид, подобный рисунку 4, показывающий ребро в контрформе, которое разграничивает поверхность для закачки жидкой пластмассы; Рисунок 14 показывает вид В на рис. 13;

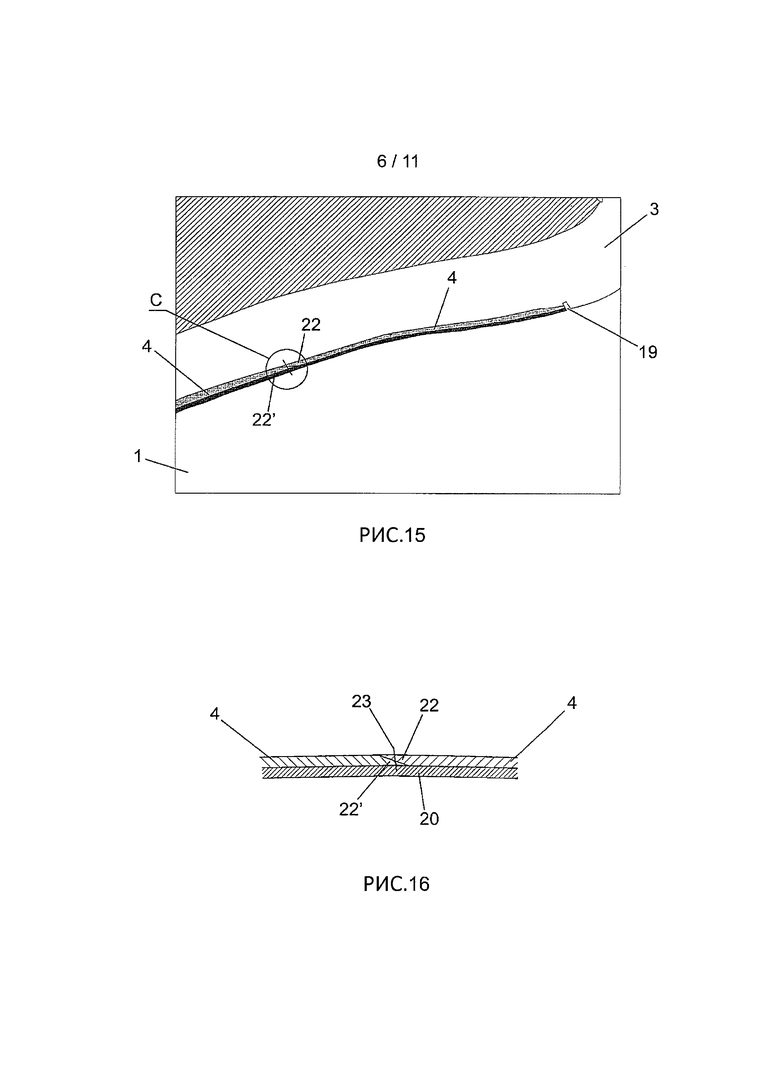

Рисунок 15 показывает компоновку идущих подряд отрезков, которые формируют верх обуви, с кромками, соединенными внахлест.

Рисунок 16 показывает вид С на рис. 15;

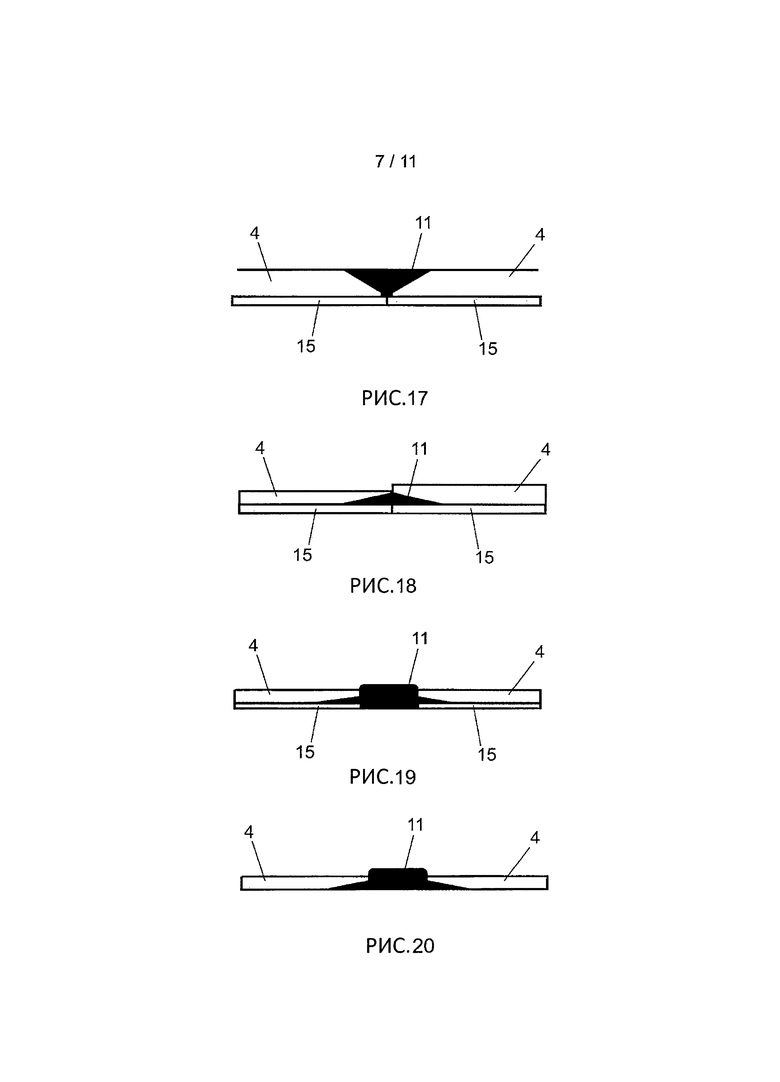

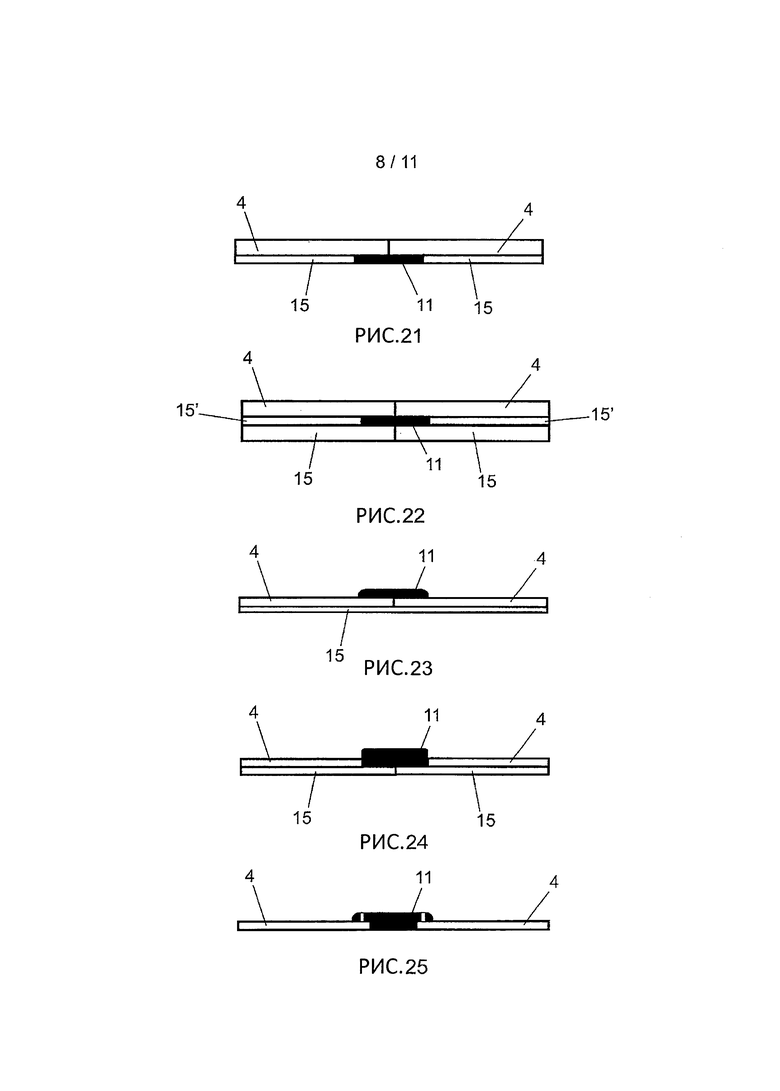

Рисунки 17-25 показывает поперечные сечения разных типов соединения между отрезками, формирующими наружный материал, и подкладкой;

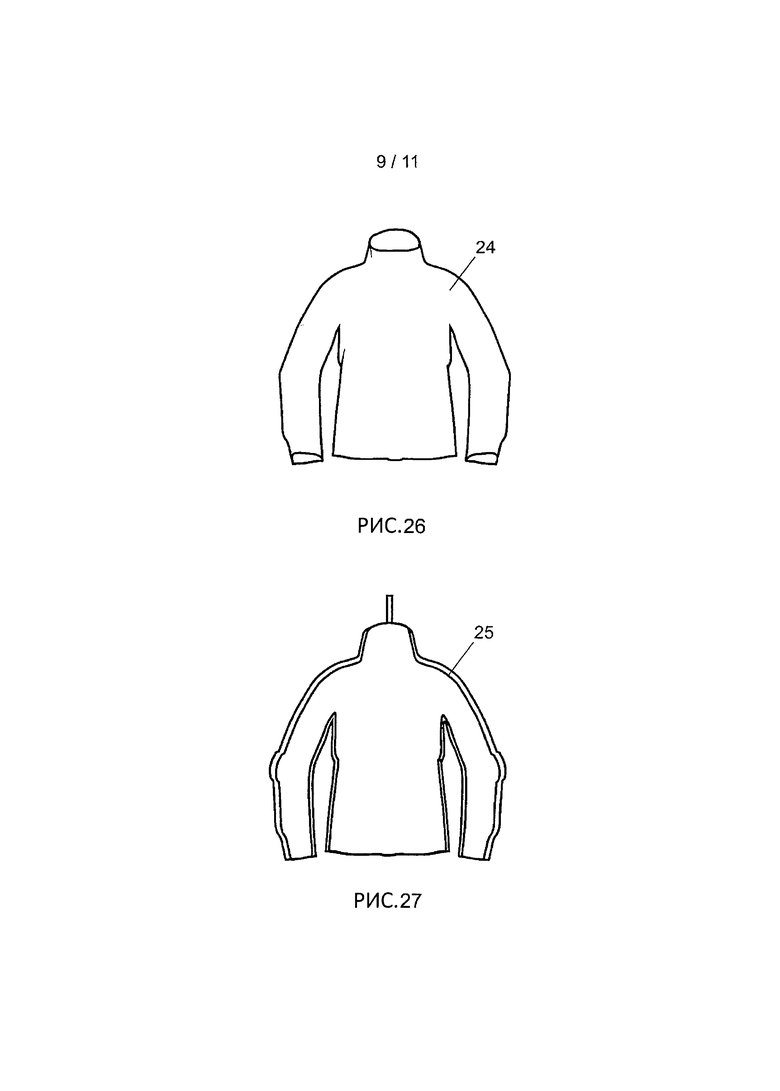

Рисунок 26 показывает контрформу, используемую для производства предмета одежды;

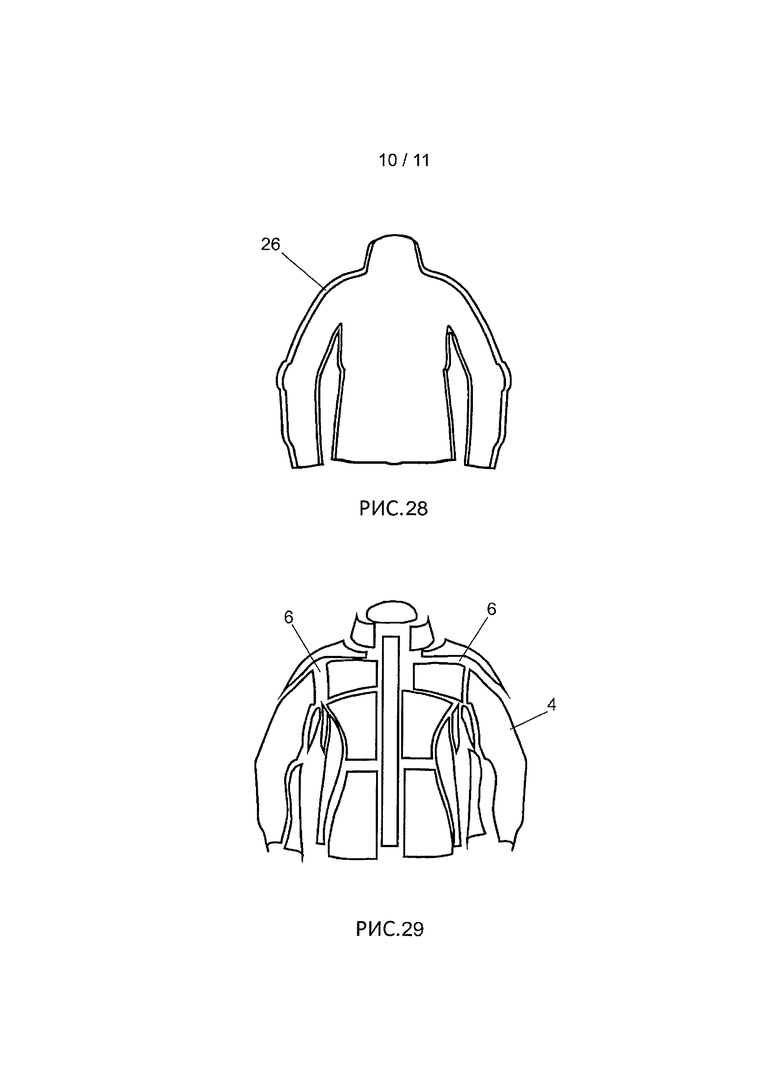

Рисунки 27 и 28 показывает две детали формы, используемые для производства предмета одежды, с контрформой согласно рис. 26;

Рисунок 29 показывает совокупность отрезков, которые будут формировать наружный материал изготавливаемой одежды, с формой и контрформой согласно рис. 26-28;

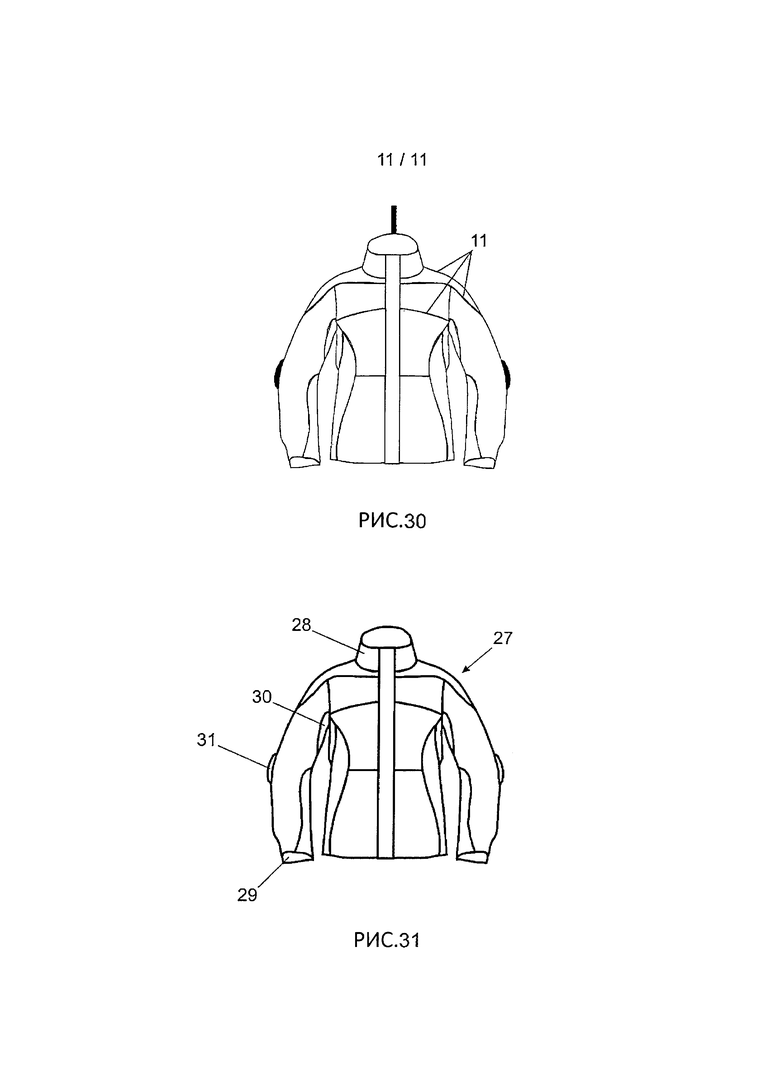

Рисунок 30 показывает схему сети каналов, через которые будет закачана пластмасса;

Рисунок 31 показывает вид спереди одежды, изготовленной с помощью формы согласно рис. 26-28.

Подробное описание одного из вариантов осуществления изобретения

Характеристики и преимущества способа, относящегося к изобретению, можно лучше понять, ознакомившись со следующим описанием одного возможного варианта осуществления изобретения, применяемого к производству обуви согласно рисункам 1-17 и производству предметов одежды согласно рисункам 27-32.

Производство обуви по способу, относящемуся к изобретению, осуществляется при помощи формы и контрформы, представленной на рисунках 1, 2 и 4.

В примере, изображенном на чертежах, форма состоит из двух независимых деталей 1 и 2, а контрформа 3 состоит из обувной колодки. Когда обувная колодка 3 установлена в деталь 1, и деталь 2 соединена с деталью 1, таким образом, чтобы форма была закрыта, между формой и контрформой создается пространство или объем, соответствующий верху или подошве изготавливаемой обуви.

Когда форма и контрформа подготовлены, как описано, вырезаются части 4, которые будут формировать верх обуви, рисунок 3. Эти отрезки будут иметь особый контур, соответствующий необходимому фасону обуви; кромки 5 этих отрезков материала также обрезаются, предпочтительно на нижней части 7. После этого, отрезки помещаются на внутреннюю поверхность детали 1 формы, с верхней частью 7 напротив поверхности данной формы, и несколько отрезков располагаются друг за другом по их обрезным кромкам 5, полностью соприкасаясь, как показано на рисунке 4.

Когда размещены все отрезки 4, которые будут формировать верх обуви, обувная колодка 3, которая определяет вид контрформы, соединяется с нижней частью, таким образом, намечая каналы 6, рисунок 4, с обрезными кромками 5 отрезков 4, которые соприкасаются друг с другом, а также с пространствами 8, рисунок 2, без отрезков 4, разграниченными между деталью 1 формы и обувной колодкой 3, а также с пространством 9, созданным между колодкой и деталью 2 формы, которые соответствуют пространству, необходимому для подошвы или основания обуви.

Рисунки 5 и 6 являются схематическими изображениями относительного положения нескольких компонентов перед закрытием формы. Отрезки 4, которые будут формировать верх обуви, располагаются на внутренней поверхности формы 1, с верхней частью 7' напротив формы. Обрезные кромки 5 отрезков 4 полностью соприкасаются или находятся очень близко друг к другу. К нижней части 7 отрезков 4 присоединяется обувная колодка или контрформа. Рисунки 6 и 8 представляют собой положение нескольких компонентов, когда форма (1) и контрформа (3) соединены, таким образом, разграничивая каналы (6) между отрезками (4), формой (1) и контрформой (3), через которые будет закачана пластмасса.

Когда обувная колодка 3 установлена внутрь формы 1, и форма 1 закрыта деталью 2, рисунок 2, закачивается пластмасса, которая будет заполнять каналы 6 и пространства 8 и 9, формируя армировку или каркас, как показано на рисунке 9, который состоит из ребер 11, соответствующих объему каналов 6, деталей 12, которые соответствуют объему пространств 8 на рисунках 2 и 4, а также подошвы или основания 13, которые соответствуют объему пространства 8 между обувной колодкой 3 и затвором формы 2.

Как только пластмасса закачана, форма открывается, обуви и колодка извлекаются, таким образом, получая предмет обуви, как показано на рисунке 10, который состоит из отрезков 4, изначально помещенных внутрь формы и соединенных ребрами 11 закачанной пластмассы; данный предмет обуви включает в себя подошву 13, носок и жесткую прокладку, которые соответствуют участкам или корпусным деталям 12.

Если отрезки 4, формирующие верх обуви, помещаются в колодку, соприкасаясь кромками, на наружной поверхности обуви будут видны только узкие линии 14, разделяющие отрезки 4. В то время как отрезки 4, формирующие верх обуви, слегка разделяются при размещении в колодке, отрезки 4 будут разделены ребрами, выполненными из закачанной пластмассы в изготовленном предмете обуви, как показано на рисунках. Ширина этих ребер соответствует той мере, в которой отрезки 4 разделены, когда они размещаются в форме.

Обрезные кромки отрезков 4, формирующих верх обуви, могут также быть выполнены на верхней части 7' материала, как показано на рисунках 7 и 8. В этом случае, каналы 6 будут разграничены между разрезом 5 и внутренней поверхностью детали 1 формы. В настоящем варианте осуществления изобретения, на видимой поверхности изготовленного изделия появятся полосы, которые соответствуют ширине каналов 6, разделяющих отрезки 4, формирующие верх обуви, как показано на рисунке 8.

Как уже отмечалось выше, сорт закачанной пластмассы может быть таким, что сформированные ребра 11 будут гибкими и частично эластичными, а изготовленная таким образом обувь сможет лучше приспосабливаться к поверхности ног и изменениям их формы во время ходьбы, особенно на стыках.

Отрезки 4 можно приклеить к внутренней поверхности формы клейким веществом, или даже при помощи системы отсоса воздуха, через отверстия, ведущие к внутренней поверхности формы 1.

Для гарантии того, что закачанная пластмасса идеально прикреплена к обрезным кромкам отрезков 4, формирующих верх обуви, перед закачкой пластмассы на обрезные кромки 5 отрезков 4 можно нанести клей, совместимый с закачиваемой пластмассой.

Исключительно в декоративных целях и для усиления, некоторые смежные отрезки можно соединить швами перед закачкой пластмассы.

Подкладка обуви может также состоять из отрезков 15, рисунок 11, так же, как описано для верха обуви. Эти отрезки 15 располагаются на обувной колодке 3 любым из вышеуказанных способов. Количество отрезков 15, образующих подкладку, не должно превышать количество отрезков 4, формирующих верх обуви, а линии 16, разделяющие отрезки подкладки, будут предпочтительно совпадать с каналами 6, разделяющими отрезки 4, формирующие верх обуви таким образом, чтобы закачанная пластмасса, которая будет формировать соединительные ребра 11 между отрезками 4 верха, также служила для соединения отрезков 15, формирующих подкладку, и соединения этих отрезков с верхом обуви. Таким образом, создается бесшовная подкладка, а пластмасса, соединяющая отрезки верха и подкладку, не видна между подкладкой и верхом.

На рисунке 11 также показаны периферийные ребра 17 формы, которые определяют поверхность, на которой размещаются отрезки 4 верха.

Как показано на рисунке 12, часть объема, разграниченная между формой 1 и колодкой 3, может быть занята фиксатором или заготовкой 18, которые ограничивают объем, закрепленный за отрезками 4, формирующими верх обуви. Следовательно, когда форма 1 и контрформа 3 используются без заготовки 18, можно изготовить предмет обуви в виде ботинка. И наоборот, когда заготовка 18 вставлена, будет изготовлен предмет обуви в виде башмака. Это позволяет использовать одну форму для изготовления разных моделей обуви.

Как показано на рисунках 13 и 14, поверхность, предназначенная для заполнения пластической жидкостью для подошвы, может быть ограничена ребром 19, относящимся к форме 1, которое выше, чем глубина прилегающих кромок отрезков кожи 4. Как уже отмечалось выше, эти отрезки кожи могут быть прикреплены к листовому шаблону 20, который упрощает размещение отрезков 4 на поверхности формы 1. Положение ребра 19 позволяет пластической жидкости 21, закачанной в подошву, распространяться по отрезку кожи 4, когда она находится выше, чем ребро, как показано в обозначении 21', рисунок 14. Он проталкивает ее в форму 1, таким образом, предотвращая попадание этой жидкости на поверхность кожи, контактирующую с формой.

Как показано на рисунках 15 и 16, противоположные смежные ребра 22-22' идущих подряд отрезков 4, формирующих верх обуви, могут накладываться друг на друга и соединяться, например, путем их сшивания 23; это осуществляется до размещения отрезков в форме. Глубина этих кромок может быть задана таким образом, чтобы они накладывались друг на друга, а их толщина фактически была равной толщине отрезков 4. Это позволяет использовать одну и ту же форму для изготовления разных моделей обуви.

Рисунки 17-25 являются поперечными сечениями нескольких возможных типов соединения между отрезками, формирующими наружный материал, и подкладкой изготавливаемого изделия.

На рисунке 17 показано, как отрезки кожи 4 и отрезки 15, формирующие подкладку, соединяются ребрами 11, созданными пластмассой, когда она закачана. Отрезки кожи 4 размещаются таким образом, чтобы их обрезные кромки находились на небольшом расстоянии друг от друга.

На рисунке 18 показан один возможный вариант осуществления изобретения, в котором отрезки кожи 4-4' различаются по глубине. Это будет видно только на наружной поверхности изготавливаемой обуви или одежды.

На рисунках 19 и 20 показано, что ребра 11 могут выступать из наружной поверхности изготовленной обуви или одежды для декоративных целей и обеспечения эластичности на гибких участках обуви или одежды. В обоих случаях, кромки отрезков кожи 4 обрезаны, без подкладки, как показано на рисунке 15, при этом отрезки 15, формирующие подкладку, также соединены ребрами 11, как показано на рисунке 19.

На рисунке 21 ребра 11, которые служат для соединения отрезков 4 пластмассы и отрезков 15, формирующих подкладку, будут образованы каналами, разграниченными между отрезками кожи 4 и контрформой, путем частичного разделения отрезков 15, формирующих подкладку. Этот вариант осуществления изобретения применяется к отрезкам 4, чьи кромки не подлежат обрезке.

В аналогичных условиях может быть изготовлен наружный материал, сформированный согласно рисунку 22, в котором ребра 11 ограничены между отрезками 4 наружного материала и отрезками 15 подкладки путем частичного разделения промежуточных отрезков 15', которые, например, имеют тканевую или пенную подложку.

На рисунке 23 показан альтернативный вариант, который также может применяться к отрезкам 4, формирующим наружный материал, чьи кромки невозможно обрезать, и в которых ребра 11 будут образованы ребрами или каналами, сформированными на внутренней поверхности формы. Аналогичным образом могут быть получены системы установки, показанные на рисунках 24 и 25; в последнем случае, наружный материал не имеет подкладки. В обоих случаях, ребра выступают из наружного материала для декоративных целей и обеспечения эластичности точек перегиба.

На рисунке 26 представлена контрформа 24, которая, наряду с компонентами 25 и 26, рисунки 27 и 28, образующими форму, позволяет изготовить предмет одежды 27, показанный на рисунке 31. На рисунке 29 показана компоновка отрезков 4, формирующих наружный материал, с разрывами, которые определяют каналы 6, разграниченные между компонентами 25 и 26 формы и контрформы 24, и которые позволяют сформировать конструкцию или каркас ребер 11, как показано на рисунке 30, которые, в свою очередь, служат для соединения отрезков 4.

Определенные готовые детали или отрезки одежды 27 могут быть более объемными, чем другие, например, участки, относящиеся к воротнику 28 или манжетам 29. Более того, на одежде могут присутствовать участки, усиленные вышеуказанными способами. Например, это применимо к участкам 30, подмышечным областям и особенно участкам 31, локтевым областям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОБУВИ | 2010 |

|

RU2582707C2 |

| СПОРТИВНАЯ ОБУВЬ С ЗАЩИТНЫМ ЭЛЕМЕНТОМ ПОДОШВЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2763566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБУВИ ЛИТЬЕВОГО МЕТОДА КРЕПЛЕНИЯ НИЗА | 2001 |

|

RU2223020C2 |

| ОЗДОРАВЛИВАЮЩАЯ И ПОТОУДАЛЯЮЩАЯ ОБУВЬ | 1997 |

|

RU2127991C1 |

| НЕПРОМОКАЕМАЯ, ВОЗДУХОПРОНИЦАЕМАЯ ОБУВЬ С КОМБИНИРОВАННОЙ СТРУКТУРОЙ ВЕРХА | 2010 |

|

RU2549326C2 |

| СПОСОБ ПОЛУЧЕНИЯ УСЛОВНОЙ РАЗВЕРТКИ ПОВЕРХНОСТИ КОЛОДКИ ДЛЯ ОБУВИ | 1992 |

|

RU2086165C1 |

| Клеевая обувь | 1984 |

|

SU1741757A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ИЗДЕЛИЙ С ГИБКИМИ СТЕНКАМИ | 2016 |

|

RU2741310C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ КОЖИ И ИЗДЕЛИЕ ИЗ КОЖИ | 1993 |

|

RU2046828C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ ОДЕЖДЫ | 2002 |

|

RU2210646C1 |

Изобретение относится к способу производства гибких трехмерных изделий, например обуви, одежды, сумок. В способе изготавливают верх из наружного материала, осуществляют обрезку частей (4), формирующих наружный материал изготавливаемого изделия. Затем осуществляют подготовку формы (1) и контрформы (3) с гладкими противоположными поверхностями, на которых размещаются отрезки (4) частей, которые будут формировать наружный верх материала. Эти отрезки, наряду с формой и контрформой без ребер на участке, занимаемом отрезками, разграничивают сеть каналов (6), через которые закачивается расплавленная пластмасса. Отрезки закрепляют на гибком листовом шаблоне в их заданном положении в наружном материале изделия. Технический результат, достигаемый при использовании способа по изобретению, заключается в том, чтобы обеспечить использование одной формы для нескольких различных изделий из гибкой отрезной заготовки, особенно при использовании в качестве наружного материала нерастягивающихся материалов типа кожи. 11 з.п. ф-лы, 31 ил.

1. Способ производства гибких трехмерных изделий, выполненных из наружного материала, сформированного плоскими отрезками гибкого материала, который предусматривает обрезку частей (4), формирующих наружный материал; подготовку формы (1-2) и контрформы (3), между которыми разграничивается объем, соответствующий объему изготавливаемого трехмерного изделия; размещение отрезков (4), которые будут формировать наружный материал между формой и контрформой, разграничивая каналы (6) и пространства (8-9) между ними; закачку пластмассы через вышеуказанные каналы и пространства; открытие формы, после того как закачанная пластмасса затвердела, и последующее извлечение готового изделия, отличающийся тем, что:

- отрезки (4), которые будут формировать наружный материал, закрепляют на гибком листовом шаблоне (20) в положении, соответствующем тому, которое они будут занимать на наружном материале изготавливаемого изделия;

- форма и контрформа имеют противоположные поверхности без ребер на участке, занимаемом отрезками, которые будут формировать наружный материал изготавливаемого изделия;

- сеть каналов (6), через которые закачивают пластмассу, разграничена между листовым шаблоном (20) и контрформой (3), совпадая с линиями (14), которые разделяют идущие подряд отрезки, формирующие наружный материал (6).

2. Способ по п. 1, отличающийся тем, что отрезки (4), формирующие наружный материал, имеют обрезные кромки (5).

3. Способ по п. 1, отличающийся тем, что трехмерное изделие также включает в себя подкладку, сформированную отдельными отрезками (15), которые располагаются на поверхности контрформы (3).

4. Способ по пп. 1 или 3, отличающийся тем, что линии (14 и 16), разделяющие отрезки кожи (4) и отрезки (15), формирующие подкладку, совпадают, а закачанная пластмасса служит для соединения отрезков кожи и отрезков, формирующих подкладку.

5. Способ по п. 3, отличающийся тем, что отрезки (15), формирующие подкладку, закреплены на листовом шаблоне в положении, соответствующем формированию подкладки, и данный шаблон затем принимает вид поверхности контрформы (3).

6. Способ по п. 5, отличающийся тем, что отрезки, которые будут формировать наружный материал и подкладку, закреплены на листовом шаблоне клеем.

7. Способ по п. 1, отличающийся тем, что гибкий листовой шаблон (20), на котором закреплены отрезки (4), которые будут формировать наружный материал, состоит из электростатически заряженных листа или пленки, изготовленных из пластмассы.

8. Способ по п. 5, отличающийся тем, что листовой шаблон, на котором закреплены отрезки (15), которые будут формировать подкладку, состоит из электростатически заряженных листа или пленки, изготовленных из пластмассы.

9. Способ по п. 1, отличающийся тем, что часть объема, разграниченная между формой и контрформой, занята заготовкой, которая ограничивает объем, закрепленный за отрезками, которые будут формировать наружный материал и подкладку.

10. Способ по п. 1, отличающийся тем, что поверхность формы, соответствующая наружному материалу, ограничена ребром (19) с высотой, превышающей глубину смежных кромок отрезков кожи.

11. Способ по п. 1, отличающийся тем, что на поверхность формы и/или внутреннюю поверхность шаблона, на котором располагаются отрезки, формирующие наружный материал, наносится вещество, которое отталкивает закачиваемую пластмассу.

12. Способ по п. 3, отличающийся тем, что на поверхность контрформы и/или внутреннюю поверхность подкладки наносится вещество, которое отталкивает закачиваемую пластмассу.

| WO 2010109032 A1, 30.09.2010 | |||

| ПНЕВМАТИЧЕСКИЙ МОЛОТОК | 0 |

|

SU385716A1 |

| US 2003233771 A1, 25.12.2003 | |||

| US 3720971 A, 20.03 | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| US 3672078 A, 27.06.1972 | |||

| А.С.ШВАРЦ, Ю.М.ГВОЗДЕВ, Химическая технология изделий из кожи, Москва, Легпромбытиздат, 1986, с.50-56б 67-73, 82-89,155. | |||

Авторы

Даты

2017-03-16—Публикация

2012-03-06—Подача