Изобретение относится к модульной конструкционной системе, а именно к адаптированным пространственным конструкторам, содержащим отдельные элементы, для создания связи между которыми используется комбинированная система соединения: магнитное и система крепления паз-шип.

К настоящему моменту известно множество технических решений, позволяющих создавать сборные конструкции без использования клея. Преимущества таких систем очевидны: объект конструирования может быть впоследствии разобран, а модули снова применены для сборки иной конструкции.

Одним из видов таких технических решений является устройство по патенту на полезную модель №43186 (заявка 2004109636 от 05.04.2004, опубликована 10.01.2005), содержащее набор элементов в форме куба, с пазом на каждой из его граней, выполненным в месте пересечения диагоналей, и соединительных элементов в виде стержня, имеющего в поперечном сечении форму паза куба. Для соединения кубов между собой концы соединительного элемента вставляются в пазы соответствующих граней соединяемых друг с другом кубов. Недостатком указанного устройства является система крепления кубов между собой: отверстия со временем будут расширяться, и фиксация элементов будет недостаточно жесткой. Также, грани куба, свободные от соединительных элементов, будут иметь незакрытые отверстия для соединительных элементов, что снизит эстетическое восприятие собранной конструкции.

Таким образом, очевидно, что использование в системе крепления магнитных элементов позволяет обеспечить при длительной эксплуатации устройства необходимую надежность соединения.

Магнитное соединение используется в известном устройстве по заявке 2013/0095722 (дата подачи заявки: 12.01.2012, дата публикации: 18.04.2013), содержащем конструктивные элементы в виде шестигранных панелей и соединительные элементы, имеющие «П»-образное поперечное сечение, внутренняя поверхность которых служит пазом для фиксации указанных панелей, дополнительно снабженные магнитом, вмонтированным в основание, для соединения указанных элементов между собой. Недостатком данного устройства является низкая жесткость конструкции - целостность пространственной трехмерной конструкции обеспечивается только за счет магнитного соединения, причем при использовании исключительно магнитного соединения сложно добиться жесткой фиксации элементов.

Известен конструкторский набор по заявке US 2010/0056013 (дата подачи заявки 27.08.2008, дата публикации 04.03.2010), содержащий множество тел, имеющих форму стержня, чья длина существенно больше каждого размера поперечного сечения. Фигура поперечного сечения каждого тела имеет, по меньшей мере, три угла, а каждая продольная грань указанного стержня содержит, по меньшей мере, два магнита. Набор может содержать стрежни призматической формы, имеющие треугольное, четырехугольное, пятиугольное и так далее основания. Торцевые грани указанных фигур также могут содержать магниты. Соединение деталей происходит грань к грани. Недостатками данного конструкторского набора являются:

- отсутствие композиционного разнообразия: набор состоит из стержней, имеющих разную длину и количество граней, что существенно ограничивает варианты сборных конструкций.

- соединение указанных стержней исключительно магнитами не позволяет жестко зафиксировать угол между соединяемыми деталями, то есть каркас, собранный из таких деталей, не будет иметь достаточную прочность и высокую вероятность «складывания».

Известно устройство по заявке US 2008/0009218 (дата подачи заявки 06.07.2006, дата публикации 10.01.2008), содержащее: стержневые элементы сборного каркаса, имеющие продольную ось и две торцевые поверхности, снабженные магнитной вставкой, равноудаленной от концов элемента, множество различных узловых элементов, содержащих контактную поверхность, для соединения двух и более указанных элементов каркаса под различными углами, в различных направлениях, стеновые панели, снабженные магнитами для соединения с упомянутой магнитной вставкой элементов каркаса и множество панелей крыши различной формы. Данное устройство является ближайшим аналогом. В целом, устройство по указанной заявке обладает рядом недостатков, а именно:

- для соединения элементов сборного каркаса используются фитинговые соединители, такие, что стержневой элемент соединяется с фитингом посредством вставного соединения. Таким образом, с течением времени, соединительный элемент будет разнашиваться и не обеспечит требуемую жесткость соединения.

- используются различные соединительные элементы для образования двухстороннего, трехстороннего, четырехстороннего соединений, то есть отсутствует универсальность соединительных элементов.

- сравнительно низкая жесткость всей сборной конструкции, как в силу вышеописанных причин, так и потому, что стеновые панели не являются несущим элементом конструкции.

Указанные недостатки отсутствуют в заявляемом техническом решении. Задачей технического решения является создание универсальной модульной конструкционной системы, позволяющей собирать разнообразные сооружения высокой прочности, с использованием минимального набора унифицированных элементов, сохраняя конструкционные свойства элементов системы в течение длительного периода времени.

Поставленная задача решается тем, что модульная конструкционная система включает, по меньшей мере, один узловой элемент, содержащий контактные поверхности, один стержень с продольной осью и двумя торцевыми поверхностями, с возможностью соединения торцевых поверхностей с контактной поверхностью узлового элемента, и по меньшей мере одну панель в форме параллелограмма с возможностью ее соединения с продольной поверхностью стержня согласно изобретению, дополнительно характеризуется тем, что торцевые поверхности стержня и каждая контактная поверхность узлового элемента снабжены ферромагнитными элементами, при этом, по меньшей мере один из них выполнен в виде постоянного магнита и продольная поверхность стержня снабжена по меньшей мере одним пазом, расположенным вдоль продольной оси.

Для достижения поставленной задачи целесообразно разместить магниты узлового элемента обращенными наружу полюсом, противоположным обращенному наружу полюсу магнитов торцевых поверхностей стержня, либо снабдить контактные поверхности узлового элемента ферромагнитными элементами, а торцевые грани стержня - постоянными магнитами или же снабдить торцевые грани стержня ферромагнитными элементами, а контактные поверхности узлового элемента - постоянными магнитами.

Целесообразно выполнение поперечного сечения стержня, равного поперечному сечению узлового элемента.

Целесообразно выполнение контактных поверхностей узлового элемента плоскими и равными по площади торцевым поверхностям.

Панель может содержать пазы, выполненные по углам или по углам и в центре ее сторон.

Устройство может дополнительно содержать панель крыши, на одной из плоскостей которой выполнено, по меньшей мере, два параллельных паза, а также панель треугольной формы, линейный размер основания которой соответствует линейному размеру основания панели в форме параллелепипеда, и по меньшей мере на одной из ее боковых граней выполнен шип.

Модульная конструкционная система может дополнительно содержать сборную крышу, включающую, по меньшей мере, две панели крыши и две панели треугольной формы, такую, что панели треугольной формы находятся на месте фронтонов, а панели крыши опираются на боковые поверхности панелей треугольной формы и фиксируются пазом в шип боковой грани панели треугольной формы.

Целесообразно соединение узловых элементов и стержней в каркасную структуру, таким образом, что узловые элементы будут расположены в вершинах структуры, стержни - на месте ребер, а панели будут находиться на месте граней, причем основания панелей вставлены в пазы продольных поверхностей стержней.

Каркасная структура может быть дополнена сборной крышей таким образом, что основания панелей треугольной формы вставлены в пазы продольной поверхности стержней каркасной структуры.

Признаками, отличающими заявленное техническое решение от ближайшего аналога, являются: снабжение торцевых поверхностей стержня и каждой контактной поверхности узлового элемента ферромагнитными элементами и выполнение по меньшей мере одного из них в виде постоянного магнита, снабжение продольной поверхности стержня по меньшей мере одним пазом, расположенным вдоль продольной оси, размещение магнитов узлового элемента обращенными наружу полюсом, противоположным обращенному наружу полюсу магнитов торцевых поверхностей стержня, либо снабжение контактных поверхностей узлового элемента ферромагнитными элементами, а торцевых граней стержня - постоянными магнитами или же снабжение торцевых граней стержня ферромагнитными элементами, а контактных поверхностей узлового элемента - постоянными магнитами, выполнение поперечного сечения стержня, равного поперечному сечению узлового элемента, выполнение контактных поверхностей узлового элемента плоскими и равными по площади торцевым поверхностям, пазы, выполненные по углам и в центре сторон панели, дополнительная панель крыши, на одной из плоскостей которой выполнено, по меньшей мере два параллельных паза, панель треугольной формы, линейный размер основания которой соответствует линейному размеру основания панели в форме параллелепипеда и по меньшей мере на одной из ее боковых граней выполнен шип, сборная крыша, включающая, по меньшей мере, две панели крыши и две панели треугольной формы, такая, что панели треугольной формы находятся на месте фронтонов, а панели крыши опираются на боковые поверхности панелей треугольной формы и фиксируются пазом в шип боковой грани панели треугольной формы, возможность соединения элементов в каркасную структуру, таким образом, что узловые элементы будут расположены в вершинах структуры, стержни - на месте ребер, а панели соединены со стержнями и находятся на месте граней, каркасная структура со сборной крышей, образованная таким образом, что основания панелей треугольной формы вставлены в пазы продольной поверхности стержней каркасной структуры.

Такая конструкция модульной системы позволяет сооружать пространственные модели сооружений различной степени сложности. Возможность соединения узлового элемента со стержнем реализована путем сопряжения контактной поверхности узлового элемента, имеющей плоский участок, со стержнем, каждая торцевая поверхность которого также содержит плоский участок. Непосредственно соединение происходит за счет магнитной силы обеспечивающейся элементом, обладающим магнитными свойствами, расположенным на плоском участке контактной поверхности узлового элемента и плоском участке торцевой поверхности стержня. Под панелью понимается трехмерная деталь, толщина которой значительно меньше ее высоты и ширины. Выполнение панели в форме параллелограмма относится к форме большей грани панели, и включает, в том числе, и форму прямоугольника. Присоединение панели к стержню происходит за счет наличия у последнего паза, выполненного на продольной поверхности стержня, параллельного продольной оси, такого, что его геометрические размеры соответствуют размеру основания панели, позволяя им соединяться «паз в шип». Продольная поверхность стержня может иметь различную форму и определяется как поверхность, расположенная вдоль продольной оси и ограниченная торцевыми поверхностями стержня.

Надежное соединение узлового элемента со стержнем в различных направлениях обеспечивается использованием магнитного соединения, позволяющего значительно упростить процесс сборки конструкции. Магнитный или ферромагнитный элемент с остаточной намагниченностью, занимающий центральное положение на контактной поверхности узлового элемента и торцевой поверхности стержня обеспечивает взаимное центрирование соединяемых элементов. Для сохранения возможности достижения технического результата с течение длительного периода времени, целесообразно применять магниты с редкоземельными элементами. Магнитное соединение может обеспечиваться не исключительно парой магнит-магнит, но и магнит-ферромагнетик.

Поперечное сечение узлового элемента, в некоторых случаях, может быть равно поперечному сечению стержня, поскольку такое их выполнение без дополнительных усилий позволяет взаимно выровнять элементы.

Соединение панели, узлового элемента и стержня в общую конструкцию предусматривает, в качестве одного из вариантов, наличие у панели пазов по углам сторон, соответствующих глубине паза стрежня. В случае соединения двух блоков через узловой элемент в горизонтальной плоскости, целесообразно выполнение панели со сквозным пазом в середине сторон ее большей грани.

Для расширения функциональных возможностей системы, возможно использование дополнительных элементов: панели крыши и панели треугольной формы, конструкция которых позволяет образовывать соединение посредствам шипа, расположенного на боковой грани панели треугольной формы и паза, выполненного на одной из больших граней панели крыши.

Соединение элементов каркаса модульной системы между собой может достигаться несколькими способами: клеевым соединением, разъемным резьбовым, вставным и прочими.

Известно устройство по заявке на изобретение №US 2008/0009218 (дата подачи заявки 06.07.2006, дата публикации 10.01.2008), содержащее стержневые элементы сборного каркаса, имеющие продольную ось и две торцевые поверхности, снабженные магнитной вставкой, равноудаленной от концов элемента, множество различных узловых элементов, содержащих контактную поверхность, для соединения двух и более указанных элементов каркаса под различными углами, в различных направлениях. Узловые элементы по указанной заявке имеют различную форму в зависимости от того, какое соединение необходимо обеспечить. Для соединения стержневых элементов по шести сторонам, применяется узловой элемент по Фиг. 13 указанной заявки. Видно, что соединитель набран из трех цилиндрических элементов, расположенных под углом 90° в двух плоскостях. В торцевых гранях цилиндрических элементов выполнены отверстия, такие, что диаметр отверстия меньше диаметра цилиндрического элемента, а остальная часть торцевой грани цилиндрического элемента является контактной поверхностью, и выполняет функцию упора для соединяемого с узловым элементом стержня. Использование вставного соединения деталей, в данном случае, является недостатком конструкции, поскольку вставное соединение разнашивается с течением времени и не будет обеспечивать надежную фиксацию шипа стержня в пазе узлового элемента, кроме того, изготовление описанного элемента является технологически сложной операцией в сравнении с предлагаемым техническим решением.

Задачей предлагаемого технического решения является создание узлового элемента для использования в модульной конструкционной системе, обеспечивающего образование надежного легкоразъемного соединения при одновременном упрощении производства узлового элемента.

Указанного технический результат достигается тем, что узловой элемент содержит контактные поверхности и, согласно изобретению, выполнен в форме куба, в месте пересечения диагоналей каждой его грани выполнено отверстие, в которое заподлицо установлен магнит.

Целесообразно выполнение отверстия под магнит глубиной составляющей, по меньшей мере, 4,8 мм, диаметром - 5 мм.

Установка магнита в отверстие осуществляется через запрессовывание магнита и фиксация на клей или резьбовым соединением.

В целях образования надежного соединения в узловом элементе установлен магнит с использованием редкоземельных элементов, а именно неодима или самария.

Выполнение узлового элемента в форме куба позволяет соединять его со стержнями под углом 90° в двух плоскостях, образуя, таким образом, шесть точек соединения, при этом, технология изготовления значительно проще аналога. Установка магнитного элемента в подготовленное отверстие заподлицо с контактной поверхностью узлового элемента способствует увеличению пятна контакта между названным узловым элементом и торцевой поверхностью стержня.

Магнит имеет диаметр, несколько больший, чем диаметр отверстия, в которое его помещают, и, соответственно, фиксируется в гнезде более надежно. Посадка магнита на клей или резьбовое соединение не позволяет магниту выпасть из отверстия с течением времени.

В общем случае, среди магнитных элементов с остаточной намагниченностью, магниты, содержащие в составе редкоземельные элементы, как, например, неодим и самарий, обладают, как известно, более выраженными магнитными свойствами в сравнении с ферритовыми магнитами.

Известно, что комбинированная система крепления - магнитной и механической реализована в аналоге по уже указанной заявке №US 2008/0009218 (дата подачи заявки 06.07.2006, дата публикации 10.01.2008), как следует из описания, стержневой элемент соединяется с узловым элементом посредством вставного соединения, а с панелью - через магнитную вставку в центральной части стержня. Система и недостатки соединения стержня с узловым элементом были рассмотрены выше. Соединение стержня с панелью также возможно улучшить. В устройстве по указанной заявке панель содержит выступы с изнаночной стороны, снабженные магнитами, образующие соединение с упомянутыми магнитными вставками стержня. Панель, в таком случае, не является элементом, обеспечивающим жесткость сборной конструкции.

Технический результат предлагаемого решения заключается в использовании комбинированной системы крепления для обеспечения универсальности соединения и жесткости возводимой конструкции.

Технический результат достигается тем, что стержень, содержащий продольную ось и две торцевые грани, согласно изобретению содержит, по меньшей мере, один продольный паз, выполненный на продольной поверхности стержня, и магнит, установленный заподлицо в центр каждой торцевой поверхности.

Целесообразно использование стержня, имеющего форму прямоугольного параллелепипеда с четырьмя продольными пазами, расположенными в центре его граней.

Ширина продольного паза равна 4,3 мм, а глубина - 5 мм, что соответствует ширине основания панели.

Глубина посадочного отверстия под магнит составляет, по меньшей мере, 4,8 мм, а диаметр - 5 мм.

Установка магнита в отверстие осуществляется через запрессовывание магнита в отверстие и фиксация на клей или резьбовым соединением.

Применение стрежня предложенной конструкции позволяет, одной стороны, использовать легкоразъемное магнитное соединение для присоединения к узловым элементам, а с другой стороны, панели, вставленные в пазы на продольной грани стержня, будут придавать жесткость сборной конструкции, так как нагрузка частей конструкции, расположенной выше, будет распределяться равномерно по узловым элементам и панелям.

Стержень в форме прямоугольного параллелепипеда может быть использован в составе модульной конструкционной системы при конструировании сооружений с прямоугольной каркасной структурой.

Геометрические размеры паза стержня, а в частности его ширина, позволяет, при использовании стержня в составе модульной конструкционной системы, обеспечить фиксацию панели в пазе.

Магнит имеет диаметр больший, чем диаметр отверстия, в которое его помещают, и, соответственно, надежно фиксируется в гнезде. Посадка магнита на клей или резьбовое соединение не позволяет магниту выпасть из отверстия с течением времени.

Предлагаемое техническое решение поясняется следующими схематическими рисунками и примером конкретного выполнения:

Фиг. 1 - главный вид и поперечный разрез узлового элемента.

Фиг. 2 - главный вид и вид сверху узлового элемента (вариант).

Фиг. 3 - вид спереди, вид сбоку, вид сбоку с местным разрезом и поперечный разрез стержня в форме прямоугольного параллелепипеда.

Фиг. 4 - вид спереди, вид сбоку, вид сбоку с местным разрезом и поперечный разрез стержня в форме шестигранной призмы.

Фиг. 5 - вид спереди, вид сбоку, вид сбоку с местным разрезом и поперечный разрез стержня, с поперечным сечением крестообразной формы.

Фиг. 6 - главный вид панели.

Фиг. 7 - главный вид панели с пазами в центре граней.

Фиг. 8 - главный вид панели (вариант).

Фиг. 9 - главный вид панели без пазов (вариант).

Фиг. 10 - главный вид панели с пазами с имитацией оконного проема (вариант).

Фиг. 11 - главный вид панели с пазами с имитацией оконного проема (вариант).

Фиг. 12 - главный вид панели с пазами с имитацией оконных проемов (вариант).

Фиг. 13 - главный вид панели с пазами с имитацией оконного проема (вариант).

Фиг. 14 - главный вид панели с пазами с имитацией перил (вариант).

Фиг. 15 - главный вид панели с пазами с имитацией перил (вариант).

Фиг. 16 - главный вид подпорного элемента.

Фиг. 17 - главный вид панели крыши.

Фиг. 18 - главный вид панели крыши (вариант).

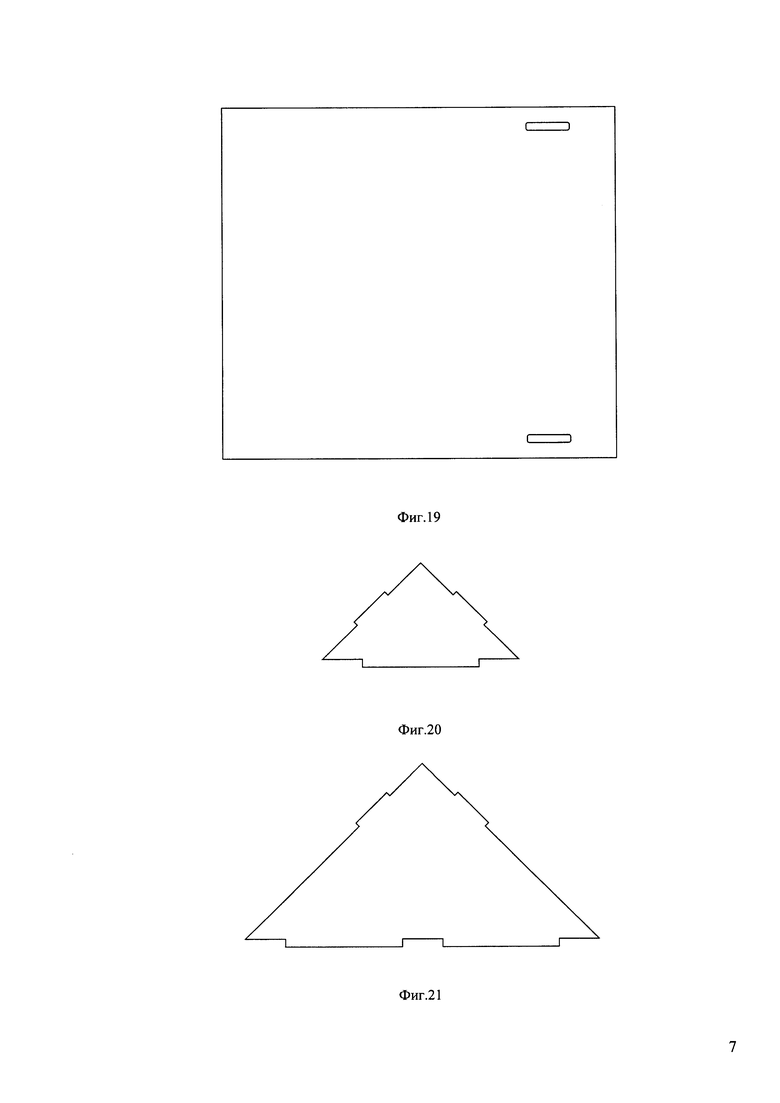

Фиг. 19 - главный вид панели крыши (вариант).

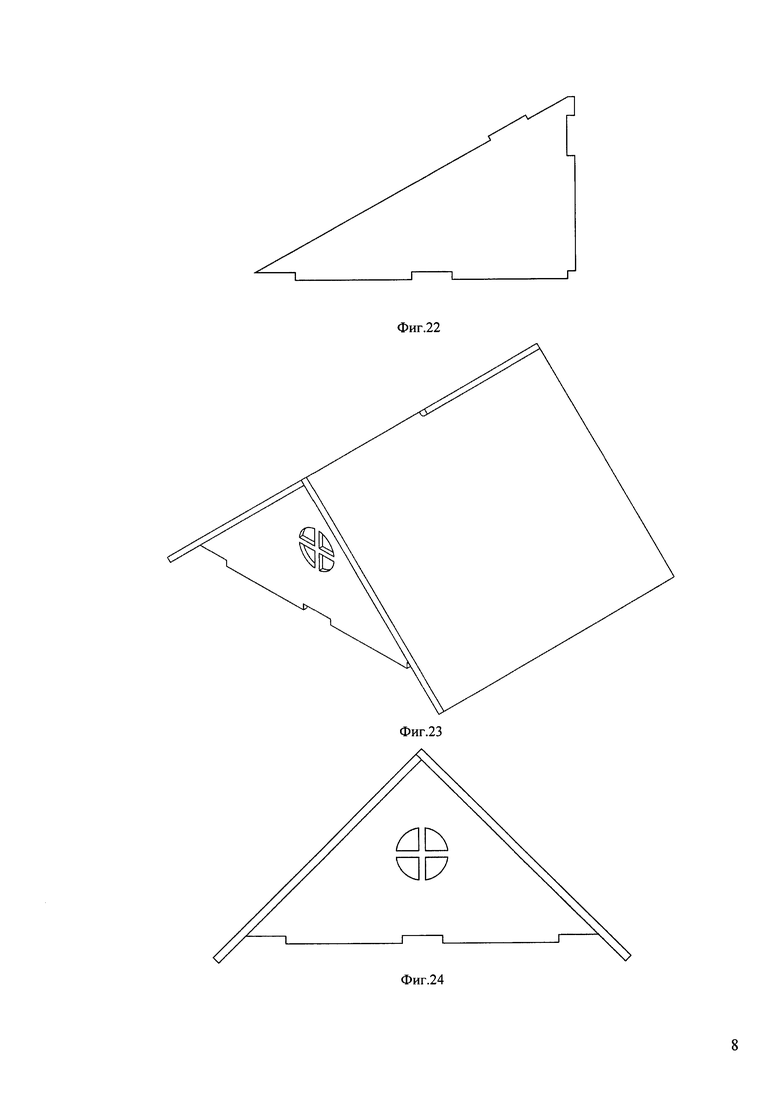

Фиг. 20 - главный вид панели треугольной формы.

Фиг. 21 - главный вид панели треугольной формы (вариант).

Фиг. 22 - главный вид панели треугольной формы (вариант).

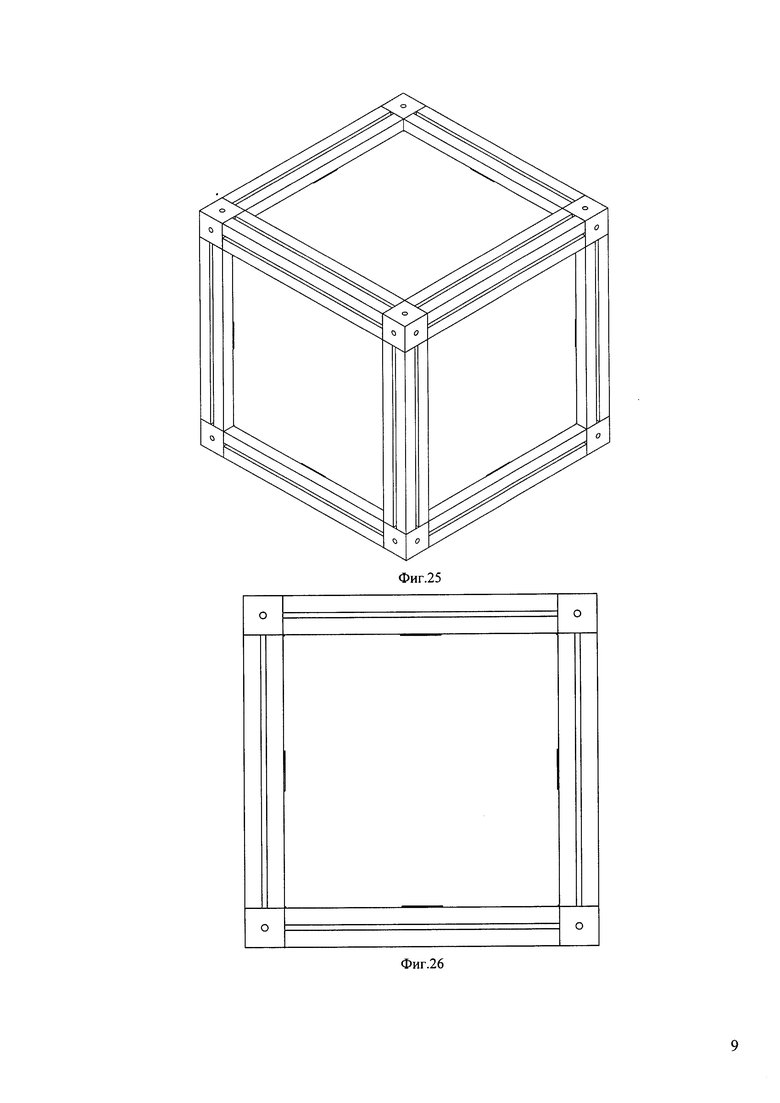

Фиг. 23 - прямоугольная изометрическая проекция сборной крыши.

Фиг. 24 - вид спереди сборной крыши.

Фиг. 25 - прямоугольная изометрическая проекция каркасной структуры.

Фиг. 26 - вид спереди каркасной структуры.

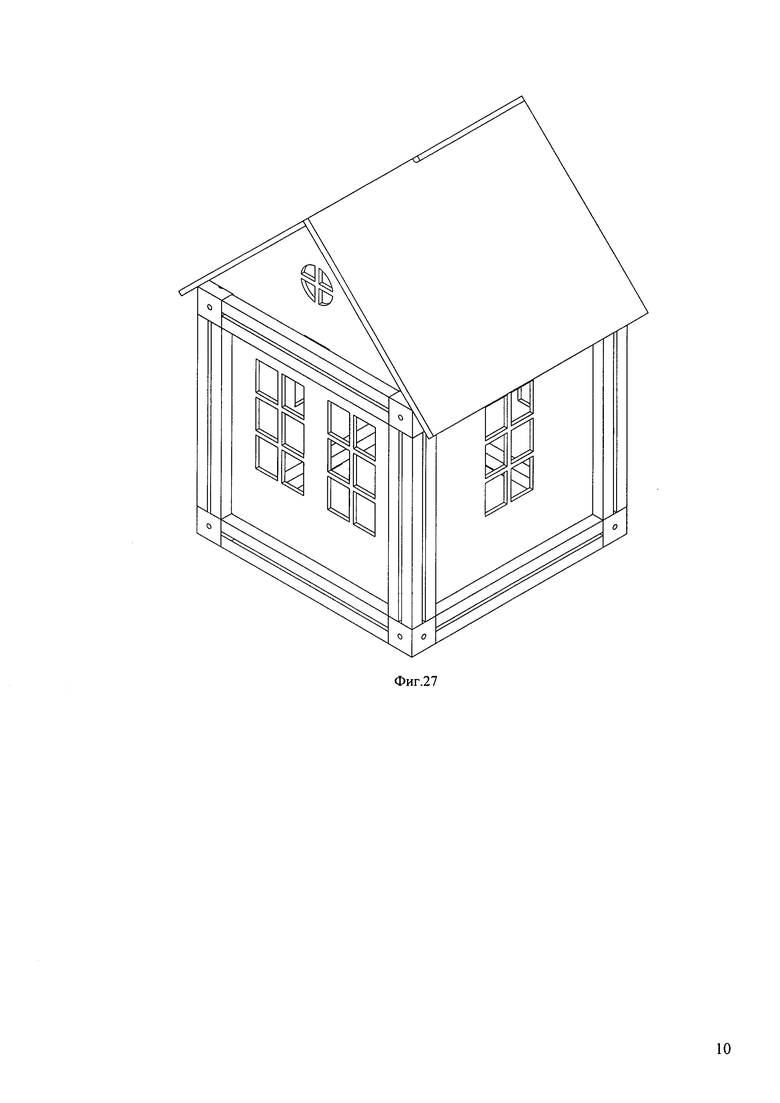

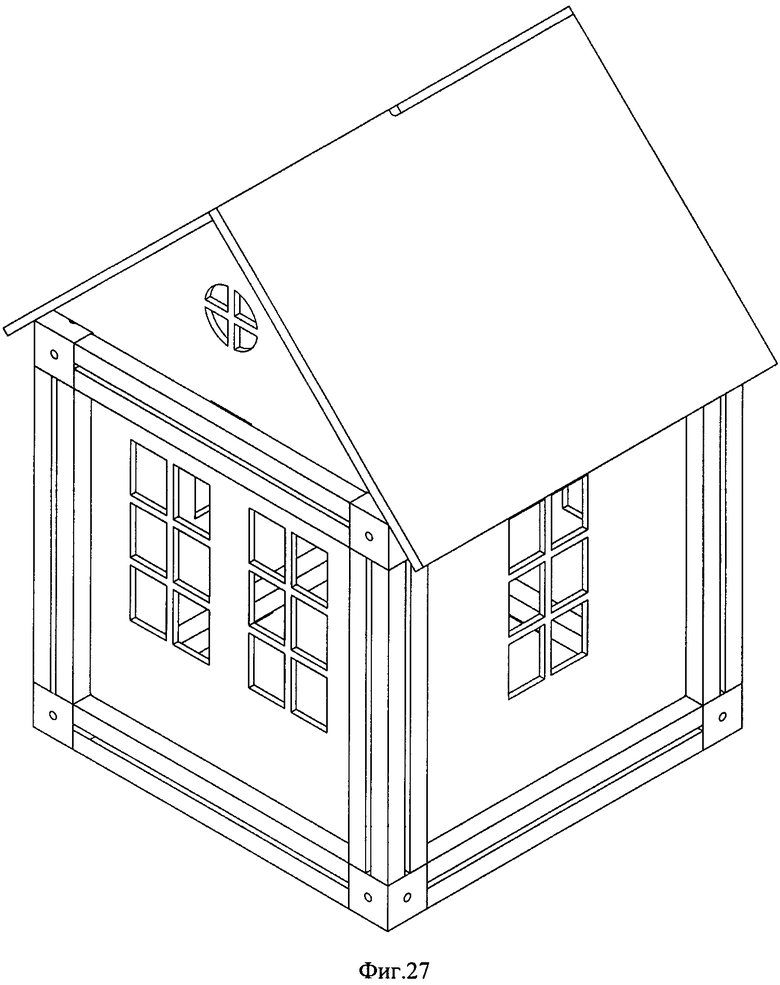

Фиг. 27 - прямоугольная изометрическая проекция дома с крышей.

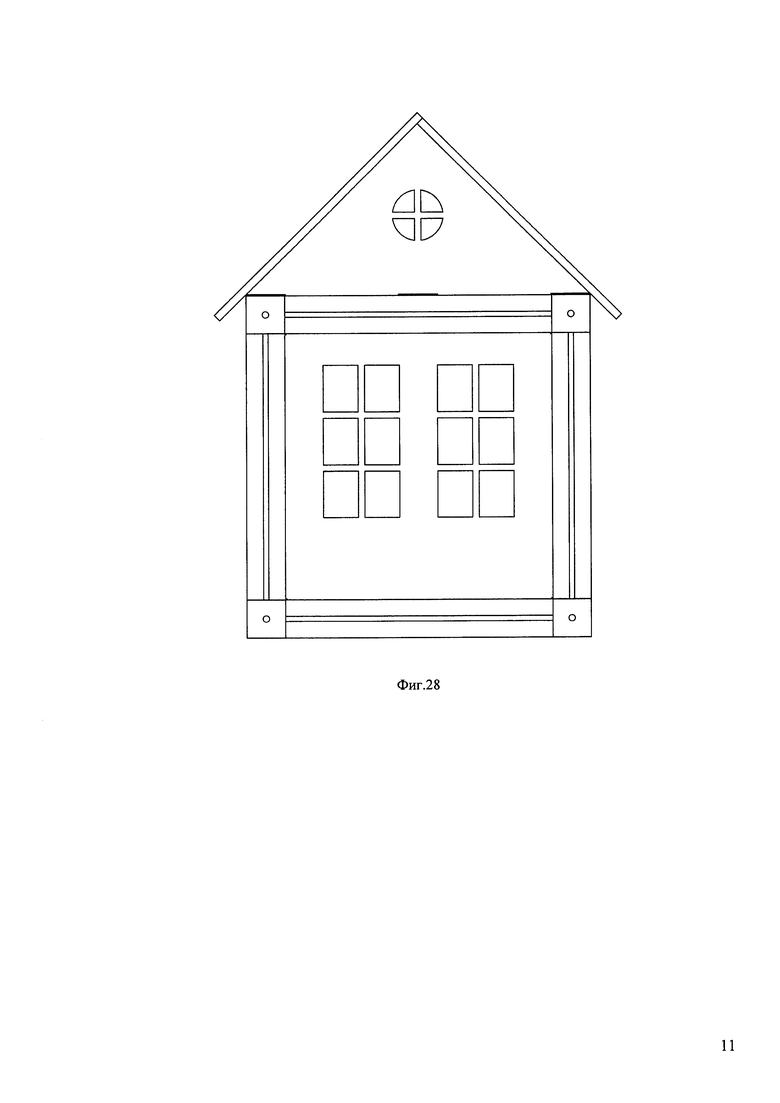

Фиг. 28 - вид спереди дома с крышей.

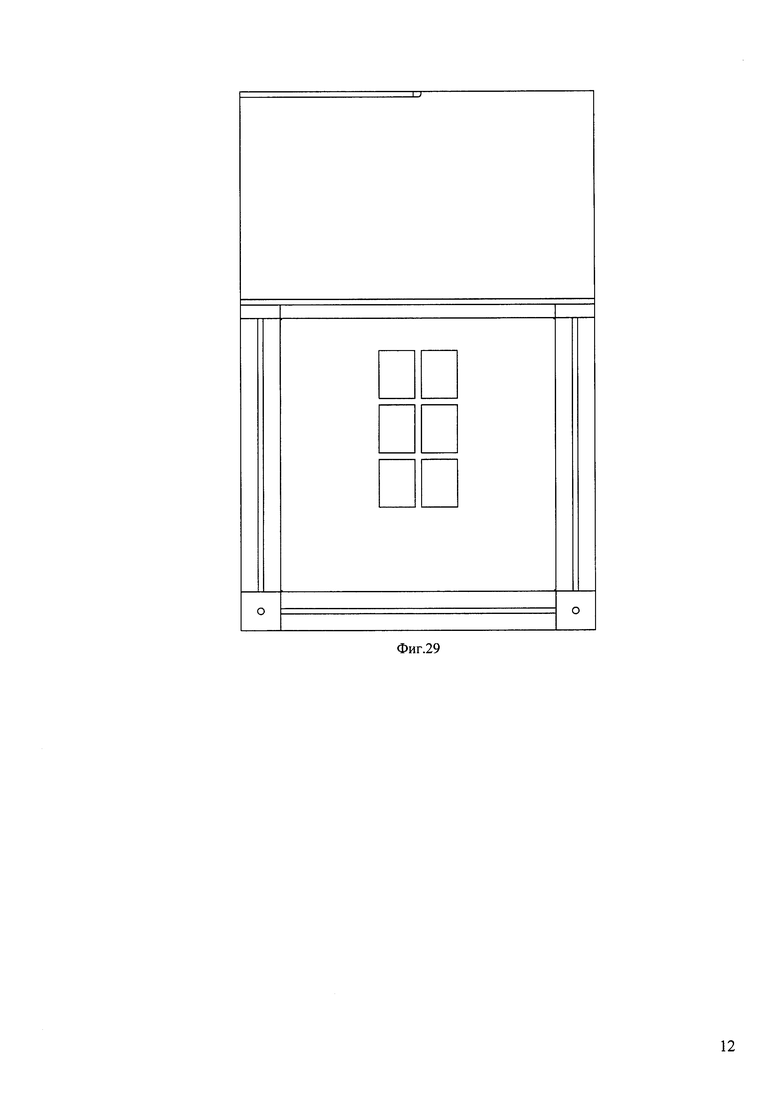

Фиг. 29 - вид слева дома с крышей.

Модульная конструкционная система собирается из:

- деревянных узловых элементов, имеющих, в частном случае, форму куба (Фиг. 1) размерами 30×30×30 мм, в шести контактных поверхностях узлового элемента, в месте пересечения диагоналей, выполнены отверстия диаметром 4,8 мм, глубиной 5,5 мм, в которые запрессованы и посажены на клей неодимовые магниты цилиндрической формы диаметром 5 мм и длиной 5 мм, заподлицо с контактной поверхностью и не образуя выступающих частей. Узловые элементы могут содержать пазы в количестве четырех единиц на каждой грани, выполненных в середине ребер куба (Фиг. 2);

- деревянных стержней (Фиг. 3), продольная поверхность которого, в данном случае, состоит из четырех прямоугольных граней с пазами вдоль продольной оси на каждой из них, а две торцевые поверхности выполнены, соответственно, квадратными. Длина блоков может составлять 90 мм и 210 мм (Фиг. 3), размер поперечного сечения 30 мм на 30 мм. Стержни могут иметь и иную форму, как показано на Фиг. 4, 5. Пазы на продольной поверхности выполнены глубиной 5 мм, шириной 4,3 мм, длиной 90 мм и 210 мм соответственно. На торцевых поверхностях стержня, в месте пересечения диагоналей, выполнены отверстия диаметром 4,8 мм, глубиной 5,5 мм, в отверстия запрессованы и посажены на клей неодимовые магниты цилиндрической формы диаметром 5 мм и длиной 5 мм, заподлицо с поверхностью торцевых граней. Указанные стержни (Фиг. 3, 4, 5) соединяются между собой в длину и в угловое соединение через узловые элементы, (Фиг. 1, 2);

- панели из фанеры толщиной 4 мм (Фиг. 6-9) вставляются при сборке конструкции в пазы блоков (эл. №3, 5):

- панель 100×100 мм/±2 мм (Фиг. 6);

- панель 220×220 мм/±2 мм (Фиг. 7);

- панель 220×100 мм/±2 мм (Фиг. 8);

- панель 100×100 мм/±2 мм, без пазов (Фиг. 9).

Панели имеют по углам (Фиг. 6) или по углам и в центрах сторон (Фиг. 7, 9) пазы размером 6×6 мм и 31×6 мм, предназначенные для сборки конструкции через узловые элементы (Фиг. 1). При сборе конструкции с использованием узловых элементов по Фиг. 2, панель может не иметь угловых пазов (Фиг. 9). Панели могут иметь различные вариации сквозных квадратных, прямоугольных, сферических и круглых отверстий, имитирующих феленчатые окна, дверные проемы и перила (Фиг. 10-15).

Для построения балконов и фризов применяется подпорный элемент. Подпорный элемент выполнен из фанеры толщиной 4 мм (Фиг. 16).

Конструкционная система может содержать панели крыши. Для установки панелей крыши, в такой панели имеются ориентированные под шипы пазы, глубиной 4,2 мм, длиной от 22 до 44 мм (Фиг. 17-19). Панели крыши выполнены из фанеры толщиной 6 мм:

- панель крыши 150×200 мм/±2 мм (Фиг. 17);

- панель крыши 270×200 мм/±2 мм (Фиг. 18);

- панель крыши 270×300 мм/±2 мм (Фиг. 19).

При конструировании моделей с использованием сборной крыши, в пазы стержней вставляются панели треугольной формы (Фиг. 20-22). С одной или двух сторон элементов расположен шип, высотой 4 мм, длиной от 20 до 40 мм, для установки описанных выше панелей крыши. Панели треугольной формы выполнены из фанеры толщиной 4 мм:

- панель треугольной формы 106×106×150 мм/±2 мм (Фиг. 20);

- панель треугольной формы 191×191×270 мм/±2 мм (Фиг. 21);

- панель треугольной формы 280×140×245 мм/±2 мм (Фиг. 22).

В конструкции сборной крыши (Фиг. 23, 24), в конкретном исполнении, использованы две панели треугольной формы (Фиг. 21) и две панели крыши (Фиг. 18). Панели треугольной формы установлены на месте фронтонов, на них опираются панели крыши, зафиксированные соединением паза в указанной панели с шипом боковой грани панели треугольной формы.

Простейшей конструкцией, собранной с использованием основных элементов, может быть каркасная структура, представленная на Фиг. 25, 26, состоящая из восьми узловых элементов (Фиг. 1), двенадцати стержней (Фиг. 3) и шести панелей (Фиг. 7), имеющая форму куба.

Система, в составе которой присутствуют сборная крыша и каркасная структура совместно, представлена на Фиг. 27, 28, 29.

При сборке выше представленных элементов, имеющих соответствующие назначению характеристики, конструируется множество вариантов домов, сооружений и конструкций от одного яруса (высота 270 мм) до 8 ярусов (высота 2160 мм).

Изобретение относится к модульной конструкционной системе, а именно к адаптированным пространственным конструкторам, содержащим отдельные элементы, для создания связи между которыми используется комбинированная система соединения: магнитное и система крепления паз-шип. Модульная конструкционная система содержит: узловой элемент, стержень и плоскую панель. Такая конструкция позволяет сооружать пространственные архитектурные модели различной степени сложности. Соединения узлового элемента со стержнем реализуется путем сопряжения контактной поверхности узлового элемента, содержащей магнит, с торцевой поверхностью стержня, а присоединение плоской панели к стержню происходит за счет наличия у последнего паза, параллельного продольной оси, такого, что его геометрические размеры соответствуют размеру основания панели, позволяя им соединяться «паз в шип». Такая конструкция позволяет использовать устройство для указанных целей. 2 н. и 12 з.п. ф-лы, 29 ил.

1. Модульный конструктор с комбинированной системой соединения, включающий кубические узловые элементы, содержащие контактные поверхности, снабженные ферромагнетиками, параллелепипедоидальные стержни, содержащие, по меньшей мере, один прямоугольный паз, расположенный вдоль продольной оси и две торцевые контактные поверхности, снабженные ферромагнетиками, с возможностью взаимного соединения торцевых контактных поверхностей параллелепипедоидального стержня и кубического узлового элемента, и, по меньшей мере, одну панель в форме параллелограмма с возможностью ее соединения с пазом стержня, отличающийся тем, что контактные поверхности узловых элементов содержат, по меньшей мере, четыре паза, с возможностью

их соединения с панелью в форме параллелограмма, причем расстояние от оси паза до двух ближайших вершин куба равно половине длины ребра, и расположенные таким образом, что при соединении контактных поверхностей узлового элемента со стержнем паз узлового элемента совпадает с пазом стержня.

2. Модульный конструктор с комбинированной системой соединения по п. 1, отличающийся тем, что контактные поверхности узловых элементов снабжены ферромагнетиками, а торцевые контактные поверхности стержней снабжены ферромагнетиками с остаточной намагниченностью.

3. Модульный конструктор с комбинированной системой соединения по п. 1, отличающийся тем, что торцевые контактные поверхности стержней снабжены ферромагнетиками, а контактные поверхности узловых элементов снабжены ферромагнетиками с остаточной намагниченностью.

4. Модульный конструктор с комбинированной системой соединения по п. 1, отличающийся тем, что контактные поверхности узловых элементов выполнены плоскими и равными по площади торцевым контактным поверхностям стержней.

5. Модульный конструктор с комбинированной системой соединения по п. 1, отличающаяся тем, что в центре ее сторон выполнены пазы.

6. Модульный конструктор с комбинированной системой соединения по п. 1, отличающийся тем, что дополнительно содержит панель крыши, на одной из плоскостей которой выполнено, по меньшей мере, два параллельных паза.

7. Модульный конструктор с комбинированной системой соединения по п. 6, отличающийся тем, что дополнительно содержит панель треугольной формы, линейный размер основания которой соответствует линейному размеру основания панели в форме параллелограмма, и по меньшей мере на одной из ее боковых граней выполнен шип.

8. Модульный конструктор с комбинированной системой соединения по п. 7, отличающийся тем, что дополнительно содержит сборную крышу, включающую, по меньшей мере, две фигуры по п. 6 и две фигуры по п. 7, такую, что фигуры по п. 7 находятся на месте фронтонов, а фигуры по п. 6 опираются на боковые поверхности фигур по п. 7 и фиксируются пазом в шип.

9. Модульный конструктор с комбинированной системой соединения по п. 1, отличающийся тем, что узловые элементы и стержни соединены в каркасную структуру, таким образом, что узловые элементы расположены в вершинах структуры, стержни - на месте ребер, а панели находятся на месте граней, причем основания панелей вставлены в пазы продольных поверхностей стержней.

10. Модульный конструктор с комбинированной системой соединения по пп. 8, 9, отличающийся тем, что каркасная структура по п. 9 соединена со сборной крышей по п. 8, таким образом, что основания панелей треугольной формы вставлены в пазы продольной поверхности стержней и кубических узловых элементов каркасной структуры.

11. Кубический узловой элемент модульного конструктора с комбинированной системой соединения, содержащий контактные поверхности, снабженные ферромагнетиками, отличающийся тем, что в месте пересечения диагоналей каждой его контактной поверхности выполнено отверстие, в которое заподлицо установлен ферромагнетик, а контактные поверхности узлового элемента содержат, по меньшей мере, четыре паза на каждой его контактной поверхности, причем расстояние от оси паза до двух ближайших вершин куба равно половине длины ребра.

12. Кубический узловой элемент модульного конструктора с комбинированной системой соединения по п. 11, отличающийся тем, что ферромагнетик запрессован в месте пересечения диагоналей каждой грани узлового элемента и посажен на клей.

13. Кубический узловой элемент модульного конструктора с комбинированной системой соединения по п. 11, отличающийся тем, что ферромагнетик запрессован в месте пересечения диагоналей каждой грани узлового элемента и зафиксирован резьбовым соединением.

14. Кубический узловой элемент модульного конструктора с комбинированной системой соединения по п. 11, отличающийся тем, что ферромагнетик содержит неодим.

| Конденсаторный зрительный экран | 1953 |

|

SU105182A1 |

| Устройство для магнитного каротажа скважин | 1960 |

|

SU135157A1 |

| WO 2009037528 A1, 26.03.2009 | |||

| ОРГАНИЧЕСКОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2127714C1 |

Авторы

Даты

2017-03-16—Публикация

2015-06-23—Подача