Изобретение относится к области насосостроения и может быть использовано при проектировании и производстве насосов.

Известен способ снижения вихревых диффузорных потерь в межлопастном канале рабочего колеса центробежного насоса путем увеличения количества лопастей рабочего колеса (см., например, Пфлейдерер К. Лопаточные машины для жидкостей и газов. Водяные насосы, вентиляторы, турбовоздуходувки, турбокомпрессоры. 4-е перераб. изд. / пер. под ред. В.И. Поликовского. - М: ГНТИ, 1960). Увеличение количества лопастей приводит к снижению степени диффузорности межлопастного канала и, как следствие, к снижению отрицательного влияния относительного вихря на структуру течения. Вместе с тем, при этом увеличивается стеснение потока на входе в колесо и увеличивается площадь поверхностей трения лопастей о жидкость. Это приводит к росту гидравлических потерь в межлопастном канале и на его входе.

Однако в итоге увеличение количества лопастей хоть и снижает диффузорные потери, но не дает практического увеличения КПД рабочего колеса и насоса, чаще приводя к их уменьшению.

Наиболее близким по технической сущности к предлагаемому реактивному рабочему колесу центробежных насосов является рабочее колесо, описанное в книге Михайлов А.К., Малюшенко В.В. Лопастные насосы. Теория расчет и конструирование. - М.: Машиностроение, 1977, с.30, 32, рис.16), содержащее равномерно распределенные по окружности колеса лопасти с идентичными скелетами профилей, образующие между собой каналы с горлом, причем лопасти имеют преимущественно максимально тонкий аэродинамический профиль или минимально возможную постоянную толщину. Профиль лопастей строится на скелете - кривой, совпадающей с расчетной линией тока жидкости относительно колеса.

Недостатком таких колес является большие диффузорные (вихревые) потери в диффузорном межлопастном канале из-за отрицательного влияния относительного (осевого) вихря на структуру течения (см., например, Ломакин А.А. Центробежные и осевые насосы. - М.: Машиностроение, 1966). Следствие этого недостатка - снижение гидравлического КПД рабочего колеса и насоса в целом.

Недостатком такого решения является низкая эффективность использования центробежного насоса при значительных отклонениях режимов работы от расчетных из-за низких значений КПД.

Задачей изобретения является расширение эффективной рабочей зоны центробежного насоса с одновременным увеличением его гидравлического КПД.

Техническим результатом является снижение вихревых (диффузорных) потерь в межлопастных каналах рабочего колеса.

Это достигается тем, что реактивное рабочее колесо центробежного насоса, содержащее равномерно распределенные по окружности колеса лопасти с идентичными скелетами профилей, образующие между собой каналы с горлом, которые образованы так, что средние их линии есть геометрическое место точек - центров окружностей с диаметрами Di, вписанных между скелетами соседних профилей на различных радиусах колеса, а внешние обводы каналов образованы кривыми, касательными к окружностям с диаметрами di, меньшими диаметров Di, концентричным окружностям, вписанным между скелетами профилей, причем диаметры di на любом i-м радиусе рабочего колеса определяются зависимостью di=(D1-s)⋅k+(Di-s)⋅(1-k), где D1 есть диаметр Di в горле канала, s есть толщина входной кромки профиля лопасти, а константа k идентична для всех каналов колеса и имеет значение в диапазоне от 0,3 до 0,5.

Кроме того, тела лопастей могут быть выполнены по меньшей мере с одной внутренней замкнутой полостью.

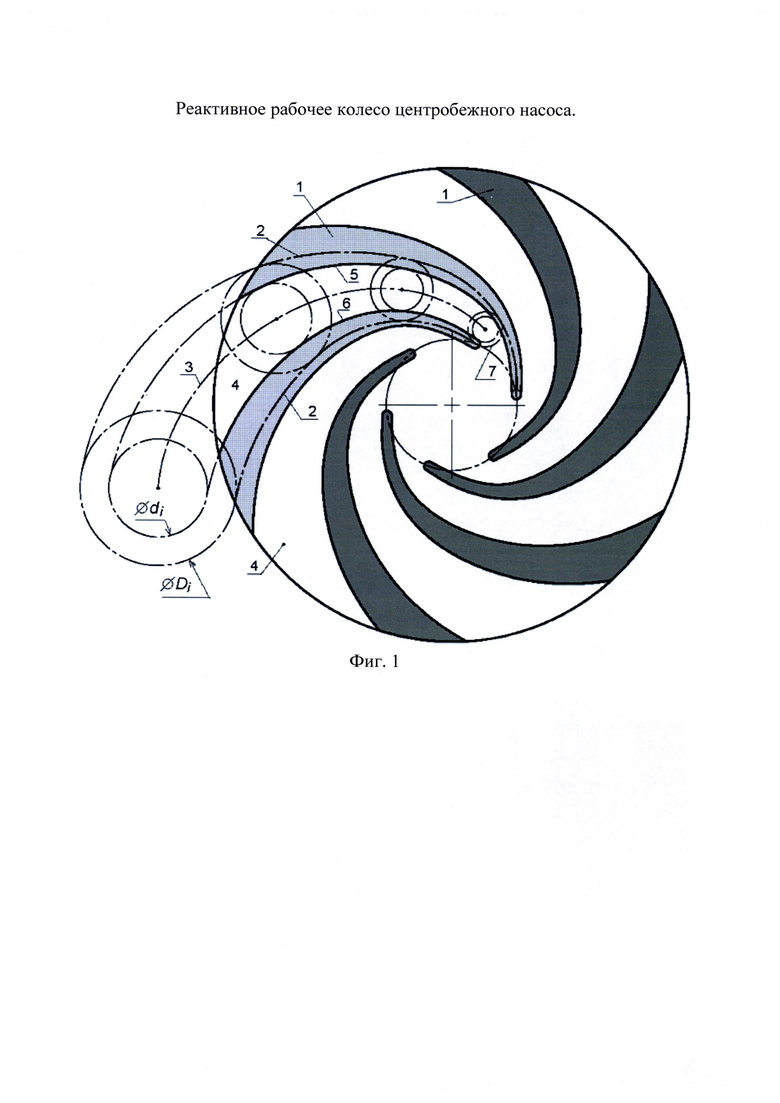

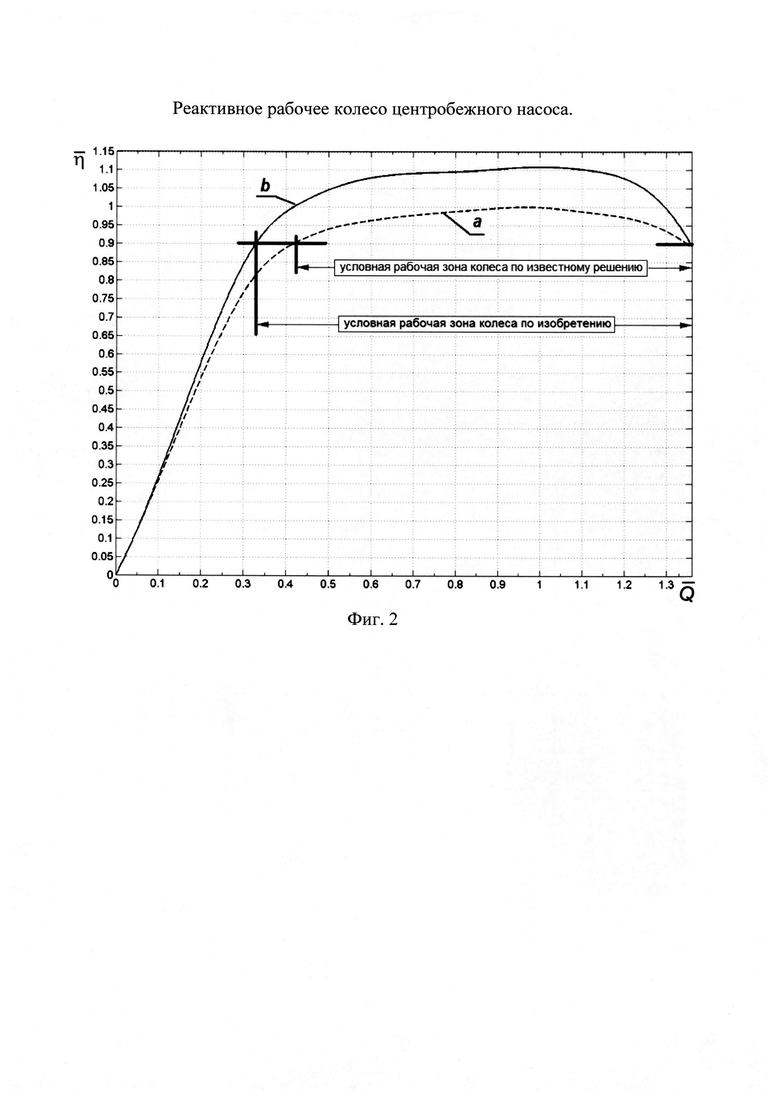

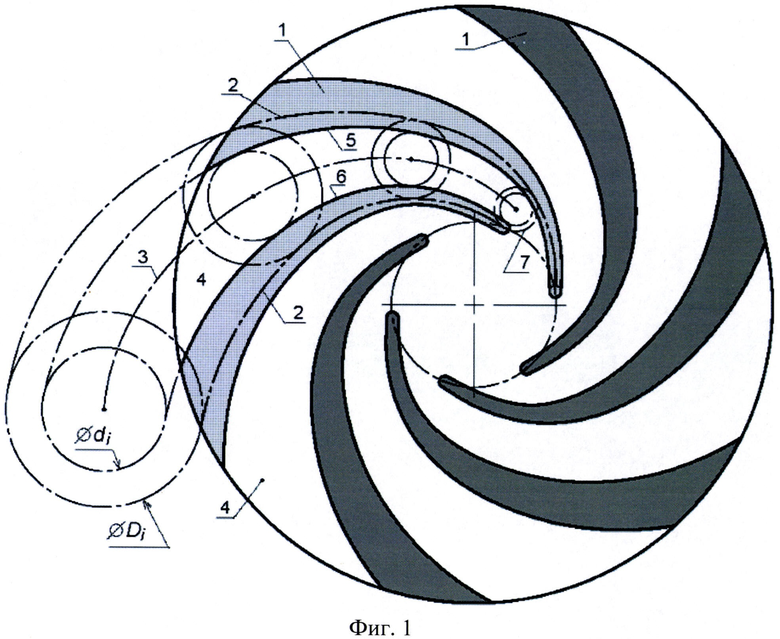

Сущность изобретения поясняется чертежами, где на фиг. 1 представлены общий вид реактивного рабочего колеса центробежного насоса, например, с шестью лопастями постоянной толщины, на фиг. 2 представлены зависимости относительного КПД  центробежного насоса от режима его работы относительной объемной подачи

центробежного насоса от режима его работы относительной объемной подачи  рабочей среды для известного решения и изобретения.

рабочей среды для известного решения и изобретения.

Реактивное рабочее колесо центробежного насоса содержит, например, шесть равномерно распределенных по окружности лопастей 1 с идентичными скелетами 2 профилей. Средние линии 3 межлопастных каналов 4 представляют собой геометрическое место точек - центров окружностей с диаметрами Di (i=1…n), вписанных между скелетами 2 соседних профилей на различных радиусах колеса. Внешние обводы межлопастных каналов 4 образованы кривыми 5 и 6, касательными к окружностям с диаметрами di<Di, концентричным окружностям, вписанным между скелетами 2. При этом диаметры di на любом i-м радиусе рабочего колеса определяются зависимостью di=(D1-s)⋅k+(Di-s)⋅(1-k), где D1 - диаметр Di окружности 7 в горле канала, когда i=1; s - толщина входной кромки профиля лопасти, а константа k идентична для всех каналов колеса и может иметь значения в диапазоне от 0,3 до 0,5.

Реактивное рабочее колесо центробежного насоса работает следующим образом.

При вращении рабочего колеса, содержащего равномерно распределенные по окружности лопасти 1 с идентичными скелетами 2 профилей, жидкость под действием центробежной силы, возникающей вследствие силового взаимодействии лопастей 1 с потоком, начинает двигаться от горла канала, имеющего характерный размер - диаметр окружности 7, к периферии. Движение потока жидкости по межлопастным каналам 4, которые образованны кривыми 5 и 6, сопровождается вихревыми (диффузорными) потерями в значительно меньшем количестве.

Зависимости относительного КПД  центробежного насоса известного решения (a) и изобретения (b) получены методом 3D моделирования в среде ANSYS Fluent. Анализ зависимостей

центробежного насоса известного решения (a) и изобретения (b) получены методом 3D моделирования в среде ANSYS Fluent. Анализ зависимостей  показывает, что колесо согласно изобретению обеспечивает существенное повышение максимального КПД насоса по сравнению с прототипом при оптимальном режиме и значительно увеличивает зону эффективной работы насоса (условную зону, в которой при изменении подачи насоса его КПД изменяется в пределах 10% от максимального значения), что подтверждает достижение заявленного технического результата. Заявленный положительный эффект от применения изобретения подтвержден натурным экспериментом на консольно-моноблочном центробежном насосе КМ40-25-200.

показывает, что колесо согласно изобретению обеспечивает существенное повышение максимального КПД насоса по сравнению с прототипом при оптимальном режиме и значительно увеличивает зону эффективной работы насоса (условную зону, в которой при изменении подачи насоса его КПД изменяется в пределах 10% от максимального значения), что подтверждает достижение заявленного технического результата. Заявленный положительный эффект от применения изобретения подтвержден натурным экспериментом на консольно-моноблочном центробежном насосе КМ40-25-200.

Использование изобретения позволяет снизить вихревые (диффузорные) потери в межлопастных каналах рабочего колеса с одновременным увеличением его гидравлического КПД.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочее колесо центробежного насоса | 2019 |

|

RU2727275C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА | 2016 |

|

RU2611122C1 |

| Способ повышения давления и экономичности центробежного насоса и устройство для его реализации | 2021 |

|

RU2775101C1 |

| Гидротрансформатор | 1985 |

|

SU1341422A1 |

| ПРЯМОТОЧНАЯ ТУРБИНА | 2003 |

|

RU2245454C1 |

| Ступень многоступенчатого лопастного насоса | 2020 |

|

RU2735978C1 |

| МНОГОЦИЛИНДРОВАЯ ТУРБИНА ОБЪЕМНОГО РАСШИРЕНИЯ | 2004 |

|

RU2362881C2 |

| ВЕНЕЦ ТУРБИНЫ ПОВЫШЕННОЙ ЭФФЕКТИВНОСТИ (ВТПЭ)-А (ВАРИАНТЫ) | 2011 |

|

RU2457336C1 |

| Промежуточная ступень центробежного компрессора | 1990 |

|

SU1726851A1 |

| КОЛЕСО НАСОСА И ЦЕНТРОБЕЖНЫЙ ШЛАМОВЫЙ НАСОС | 1993 |

|

RU2119102C1 |

Изобретение относится к области насосостроения. Реактивное рабочее колесо центробежного насоса содержит равномерно распределенных по окружности лопасти (1) с идентичными скелетами (2) профилей. Средние линии (3) межлопастных каналов (4) представляют собой геометрическое место точек - центров окружностей с диаметрами Di (i=1…n), вписанных между скелетами (2) соседних профилей на различных радиусах колеса. Внешние обводы межлопастных каналов (4) образованы кривыми (5) и (6), касательными к окружностям с диаметрами di<Di, концентричным окружностям, вписанным между скелетами (2). Диаметры di на любом i-м радиусе колеса определяются зависимостью di=(D1-s)⋅k+(Di-s)⋅(1-k), где D1 - диаметр Di окружности (7) в горле канала, когда i=1; s - толщина входной кромки профиля лопасти, а константа k идентична для всех каналов колеса и может иметь значения в диапазоне от 0,3 до 0,5. Изобретение направлено на снижение вихревых (диффузорных) потерь в межлопастных каналах рабочего колеса с одновременным увеличением его гидравлического КПД. 1 з.п. ф-лы, 2 ил.

1. Реактивное рабочее колесо центробежного насоса, содержащее равномерно распределенные по окружности колеса лопасти с идентичными скелетами профилей, образующие между собой каналы с горлом, отличающееся тем, что каналы образованы так, что средние их линии есть геометрическое место точек - центров окружностей с диаметрами Di, вписанных между скелетами соседних профилей на различных радиусах колеса, а внешние обводы каналов образованы кривыми, касательными к окружностям с диаметрами di, меньшими диаметров Di, концентричным окружностям, вписанным между скелетами профилей, причем диаметры di на любом i-м радиусе рабочего колеса определяются зависимостью di=(D1-s)⋅k+(Di-s)⋅(1-k), где D1 есть диаметр Di в горле канала, s есть толщина входной кромки профиля лопасти, а константа k идентична для всех каналов колеса и имеет значение в диапазоне от 0,3 до 0,5.

2. Реактивное рабочее колесо центробежного насоса по п. 1, отличающееся тем, что тела лопастей выполнены по меньшей мере с одной внутренней замкнутой полостью.

| МИХАЙЛОВ А.К., МАЛЮШЕНКО В.В | |||

| Лопастные насосы | |||

| Теория, расчет и конструирование | |||

| Москва, Машиностроение, 1977, с.30, 32, рис.16;SU 1627755 A1, 15.02.1991;JPS 58187600 A, 01.11.1983 | |||

| CN 102251983 A, 23.11.2011 | |||

| US 4165950 A, 28.08.1979. |

Авторы

Даты

2017-03-17—Публикация

2015-12-02—Подача