Изобретение относится к колесу и спиральному кожуху для центробежного шламового насоса и к центробежному шламовому насосу, содержащему это колесо и этот спиральный кожух.

На протяжении всего этого описания термин "центробежный шламовый насос" должен обозначать любой центробежный насос, который можно использовать для откачки шламов или других жидкостей, содержащих в суспензии абразивные твердые частицы.

Центробежные насосы обычно содержат колесо, установленное на способном вращаться валу и помещенное в спиральный кожух. Колесо содержит входное отверстие, образованное соосно с вращающимся валом, и выходное отверстие, проходящее вокруг периферии колеса. Ряд лопастей проходит в основном радиально между входным отверстием и выходным отверстием, а участок между соседними лопастями образует соответствующие каналы, через которые может протекать качаемая жидкость. Выходное отверстие для жидкости образовано в кожухе, который обычно проходит вдоль оси, в основном перпендикулярной вращающемуся валу. Когда колесо вращается, оно передает кинетическую энергию жидкости, находящейся в колесе и заставляет ее перемещаться в направлении вращения и радиально вовне колеса. Затем жидкость переносится к выходному отверстию. Площадь спирального кожуха увеличивается в направлении к выходному отверстию, что заставляет кинетическую энергию жидкости преобразовываться в энергию давления. При данной скорости вращения центробежный насос будет работать с максимальной производительностью только при определенных условиях скорости течения, давлении и скорости вращения вала, которые определены его конструкцией и в частности, совместной геометрией колеса и кожуха.

При проектировании центробежных шламовых насосов геометрия спирального кожуха и колеса имеет критическое значение в определении производительности и характеристик износа насоса. На выбор геометрии конструкции часто влияет желание снизить скорость потока через каналы колеса и спиральный кожух. Однако, по мере того, как спиральный кожух расширяется, чтобы снизить скорость потока, производительность насоса падает из-за гидравлических потерь, вызываемых разделением на граничном слое, турбулентностью и потоками рециркуляции. Поэтому существует необходимость тщательно сбалансировать требования к производительности работы и к темпу износа в конструкции шламовых насосов. До сих пор, чтобы получить удовлетворительный баланс между конкурирующими требованиями по производительности и износу, шламовые насосы конструировались так, чтобы иметь гидравлический КПД от 5 до 15% ниже теоретически достижимого КПД, определяемого конкретными графиками зависимости скорость -КПД. Для шламовых насосов с удельной скоростью от 22 до 30 и скоростью потока более 100 л/с теоретически достижимый КПД обычно составляет порядка 80 - 85%.

Целью настоящего изобретения является создание комбинации колеса и спирального кожуха для центробежного шламового насоса, которая при работе помогает повышать производительность или/и стойкость к износу центробежного шламового насоса.

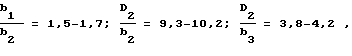

Согласно настоящему изобретению, имеется колесо, способное устанавливаться с возможностью вращения внутри спирального кожуха центробежного шламового насоса, причем колесо содержит входное отверстие, образованное соосно оси вращения колеса выходное отверстие, проходящее по периферии колеса и ряд лопастей, проходящих в основном радиально между входным отверстием и выходным отверстием, причем участок между соседними лопастями образует соответствующие каналы, через которые шлам должен течь при вращении колеса, причем ширина каждого канала измеряется вдоль линии, перпендикулярной к меридиональной линии течения потока шлама, постепенно сужаясь в направлении к периферии колеса, причем колесо имеет такие размеры по отношению к спиральному кожуху, что отношение ширины канала (b1), измеряемой у входа в канал, к ширине канала (b2) у периферии колеса находится в диапазоне от 1,5 до 1,7, отношение диаметра (D2) колеса и ширины канала (b2) у периферии колеса находится в диапазоне от 9,3 до 10,2 и отношение диаметра колеса (D2) к ширине спирального кожуха (b3) находится в диапазоне от 3,8 до 4,2, причем при работе шламовый насос может действовать с удельной скоростью в диапазоне от 22 до 30.

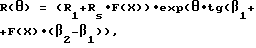

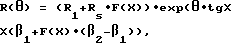

Предпочтительно, чтобы каждая лопасть имела стрелу прогиба, которая следует любой из кривых в диапазоне R((θ)), определенной по формуле

R(θ)=(R1+Rs•F(x))•exp(θ)•tg(β1+F(x)•(β2-β1)),

где R1 = D1/2, где D1 - диаметр входного отверстия;

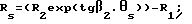

Rs=(R2/exp(tgβ2•θs))-R1:

R2 = D2/2, где D2 - диаметр колеса;

F(x) = (Atg (x•k) - Atg (xmin/k))/ (Atg(xmax • k) - Atg (xmin • k)) - функция оформления;

xmin - постоянная формы -1 < xmin < 1;

xmax = xmin +2;

k - постоянная типа кривой (обычно 2 < k < 5);

x=(xmin+(2θ/θs)•xmax)•k,

β1- угол входа и находится в диапазоне от 17 до 29o;

β2- угол выхода и находится в диапазоне от 27 до 35o;

θs- угол стреловидности и находится в диапазоне от 100 до 140o.

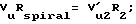

Предпочтительно, чтобы спиральный кожух имел окружающую стенку в принципе в форме спирали, имеющей любой из диапазона профилей в форме Rspiral, и определяемой по формуле

Rspiral=R2exp((Q/Kbз)•θ/2π),

где Q - проектный расход в м3/с, равный меридиональной скорости умноженной на 2πR2b2;

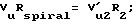

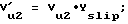

К - угловой момент, равный

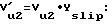

Yslip - фактор скольжения, определяемый стандартной теорией проектированная насосов;

Vu2=U2-Vm2/tgβ2 - - окружная скорость жидкости у периферии колеса;

U2 - окружная скорость колеса у периферии, равная тангенциальной скорости в м/с периферийной части винта;

Vm2 - меридиональная скорость у радиуса R2;

β2- угол выхода лопасти в диапазоне от 27 до 35o;

b3 - ширина спирального кожуха;

θ′- - угловая координата для определения кривой спирали, соответствующей угловому моменту;

R - радиус колеса.

Согласно другому аспекту настоящего изобретения, имеется центробежный шламовый насос, содержащий спиральный кожух, и колесо, установленное с возможностью вращения в спиральном кожухе, причем колесо включает в себя входное отверстие, образованное соосно оси вращения колеса, выходное отверстие, проходящее вокруг периферии колеса, и ряд лопастей, проходящих в основном радиально между входным отверстием и выходным отверстием, причем участок между соседними лопастями образует соответствующие каналы, через которые шлам должен течь при вращении колеса, причем ширина каждого канала измеряется вдоль линии, перпендикулярной меридиональной линии течения потока шлама, постепенно сужаясь в направлении к периферии колеса, причем колесо имеет такие размеры относительно спирального кожуха, что отношение ширины канала (b1), измеренной у входа в канале к ширине канала (b2) у периферии колеса находится в диапазоне от 1,5 до 1,7 отношение диаметра (D2) колеса и канала (b2) у периферии колеса находится в диапазоне от 9,3 до 10,2 и отношение диаметра колеса (D2) к ширине спирального кожуха (b3) находится в диапазоне от 3,8 до 4,2, причем при работе шламовый насос может действовать с удельной скоростью в диапазоне от 22 до 30.

Предпочтительно, чтобы каждая лопасть имела стрелу прогиба, которая следует любой кривой R(θ) из диапазона кривых, определенных по формуле

R(θ)=(R1+Rs•F(x))•exp(θ•tg(β1+F(x)•(β2-β1)),

где R1 = D1/2, где D1 - диаметр входного отверстия;

Rs=(R2/exp(tgβ2•θs))-R1;

R2 = D2/2, где D2 - диаметр колеса;

F(x) = (Atg (x • k) - Atg (xmin/k)) / (Atg(xmax • k) - Atg(xmin • k)) - функция оформления;

xmin - постоянная формы -1 < xmin < 1;

xmax = xmin + 2;

k - постоянная типа кривой (обычно 2 <k < 5);

x=(xmin+(2θ/θs)•xmax).k,

β1- угол входа и находится в диапазоне от 17 до 29o;

β2- угол выхода и находится в диапазоне от 27 до 35o;

θs- угол стреловидности и находится в диапазоне от 100 до 140o.

Предпочтительно, чтобы спиральный кожух имел окружающую стенку в принципе в форме спирали, имеющей любой профиль из диапазона в форме Rspiral, определенной по формуле

Rspiral=R2exp((Q/Kbз)•θ/2π),

где Q - проектный расход в м3/с, равный меридиональной скорости, умноженной на 2πR2b2,

К - угловой момент, равный

Yslip - фактор скольжения, определяемый стандартной теорией конструирования насосов;

Vu2=U2-Vm2/tgβ2- окружная скорость жидкости у периферии колеса;

U2 - окружная скорость колеса у периферии, равная тангенциальной скорости в м/с периферийной части винта;

Vm2 - меридиональная скорость у радиуса R2;

β2- угол выхода лопасти в диапазоне от 27 до 35o;

b3 - ширина спирального кожуха;

θ′- угловая координата для определения спиральной кривой, соответствующей угловому моменту;

R2 - радиус колеса.

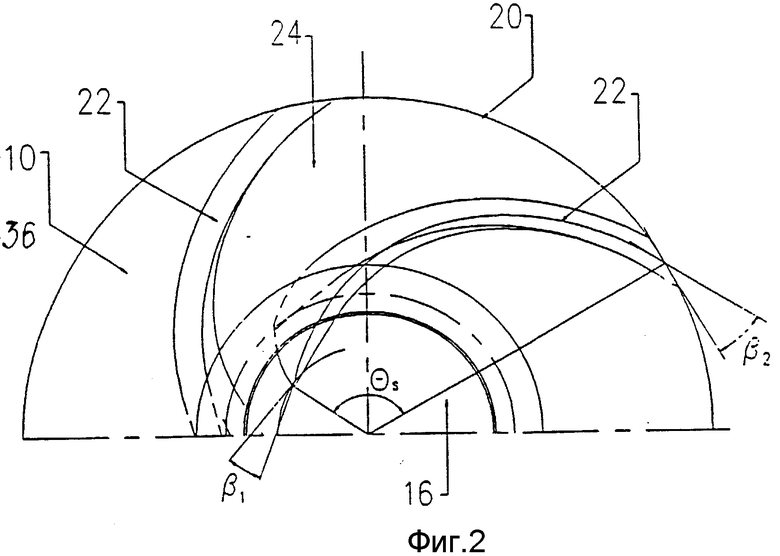

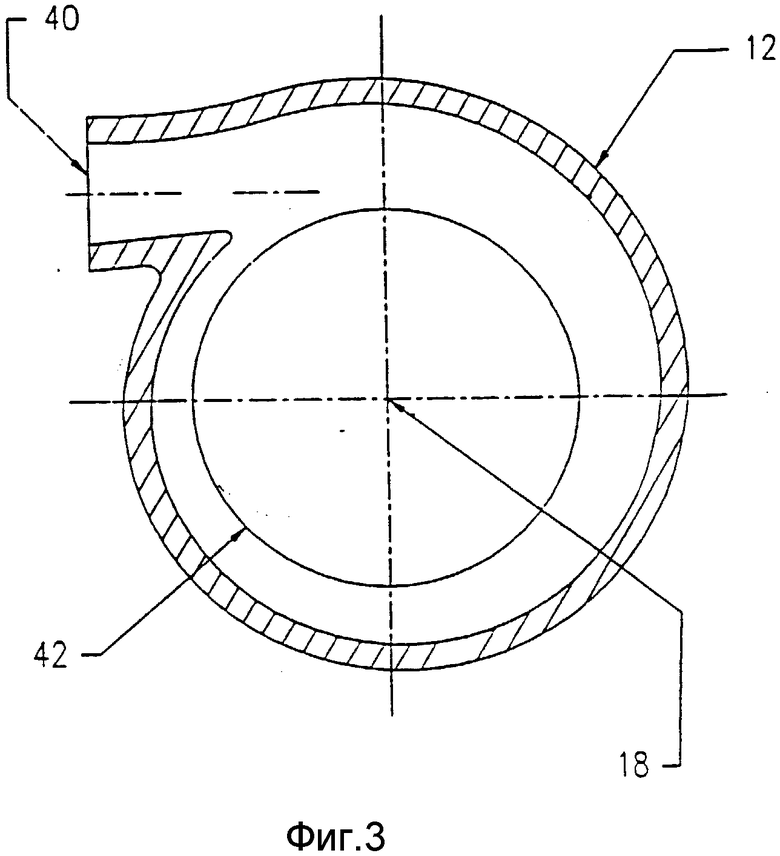

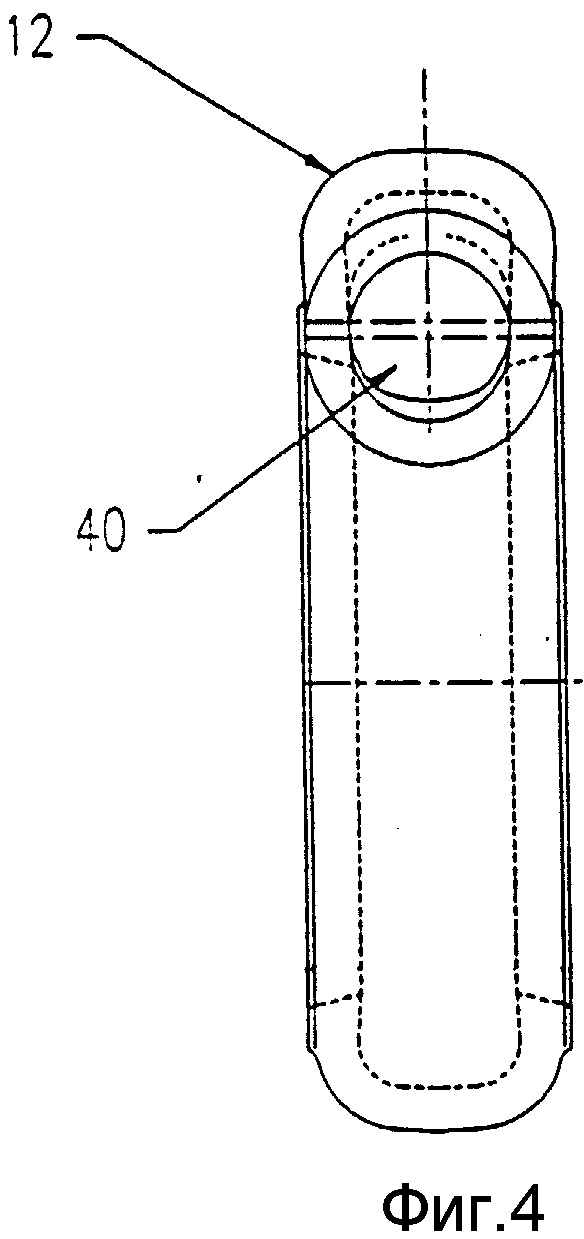

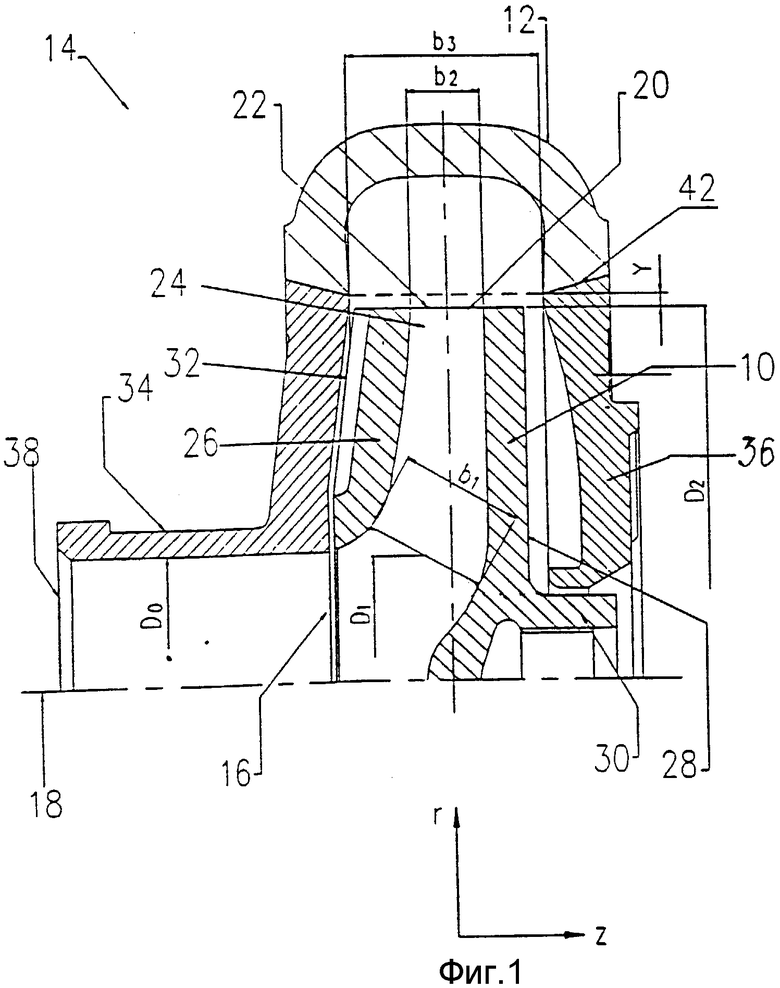

Теперь будет описан один из примеров конкретного осуществления настоящего изобретения со ссылкой на сопроводительные чертежи, на которых на фиг. 1 показано колесо центробежного шламового насоса, в поперечном сечении; на фиг. 2 - вид спереди колеса на фиг. 1; на фиг. 3 - разрез А насоса, представленного на фиг. 1; на фиг. 4 - вид насоса сбоку.

На сопроводительных чертежах можно видеть, что колесо 10, способное устанавливаться с возможностью вращения в спиральном кожухе 12 центробежного шламового насоса 14, содержит входное отверстие 16, образованное соосно оси вращения 18 колеса 10, выходное отверстие 20, проходящее до периферии колеса 10, и ряд лопастей (только две из которых показаны на фиг. 2 для ясности), проходящих в основном радиально между входным отверстием 16 и выпускным отверстием 20. Как наиболее ясно видно из фиг. 2, область между соседними лопастями 22 образует соответствующий канал 24, через который должен протекать шлам при вращении колеса 10 по оси вращения 18. Колесо 10 содержит переднюю пластину 26, в которой образовано входное отверстие 16, и концентрическую и лежащую ниже заднюю пластину 28. Втулка 30 проходит от лицевой поверхности задней пластины 28, противоположной передней пластине 26, соосно оси вращения 18 и в сторону от передней пластины 26. Втулка 30 способна вмещать вал (не показан), который приводится в движение двигателем для приложения крутящего момента к колесу 10. Лопасти 22 проходят по оси между и соединяют переднюю пластину 26 и заднюю пластину 28.

Лопатки откачивания 32 проходят по оси от лицевой поверхности передней пластины 26, противоположной задней пластине 28, и по спирали от места рядом с заборным отверстием 16 к периферии колеса 10. Лопатки откачивания 32 используются, чтобы помочь предотвратить рециркуляцию шлама из выходного отверстия 20 к заборному отверстию 16.

Колесо 10 заключено в насос 14 посредством входной крышки 34, которая жестко связана со стороной спирального кожуха 12 рядом с передней пластиной 26, и заднего вкладыша 36, который жестко связан с противоположной стороной спирального кожуха 12. Входная крышка 34 снабжена выходным отверстием 38, которое сообщается с входным отверстием 16 колеса 10.

Ширина канала 24 выбрана такой, чтобы обеспечить ровный ламинарный поток шлама через колесо 10. Для того, чтобы этого достигнуть, канал 24 постепенно сужается от своего самого широкого места у входа в канал (ширина b1) к самому узкому месту у периферии колеса (ширина b2).

Ширина канала у входа b1 обычно определяется как ширина вдоль линии, которая перпендикулярна меридиональным ламинарным потокам. Как видно из фиг. 1, ширина b1 может считаться прямой проходящей вплотную к рабочей кромке лопастей 22, чьи цилиндрические координаты (rZ) проецируются на вид в разрезе канала. Было обнаружено, что если при выборе ширины входного и выходного канала отношение ширины входа b1 к ширине выхода b2 находится в диапазоне от 1,5 до 1,7, то каналы 21 имеют гладкую форму входа с легким изгибом у проушины колеса. Это помогает снижать турбулентность и тем самым уменьшает износ колеса и повышает производительность насоса 14. Такое отношение часто используется в высокопроизводительных насосах, используемых для откачки "чистых жидкостей" без взвешанных абразивных частиц, а шламовые насосы обычно проектируются с такими каналами, в которых отношение ширины входа b1 к ширине выхода b2 составляет порядка 1.

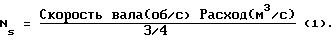

Отношение диаметра колеса D2 к ширине канала b2 у периферии колеса 10 несет в себе прямую связь с удельной скоростью Ns, которая является показателем производительности, связанным с напором, потоком и скоростью вала, при которых насос работает с наибольшей производительностью.

(Напор (м))

Согласно общему правилу, когда удельная скорость уменьшается, стойкость к износу возрастает, а производительность снижается. Таким образом, насосы с низкой удельной скоростью имеют крупные узкие колеса, которые создают напор при относительно низкой скорости вращения вала. В колесе 10 геометрия отношения диаметра D2 к ширине b2 выбрана так, что отношение D2/b2 находится в диапазоне от 9,3 до 10,2, и центробежный насос 14 может работать в диапазоне удельных скоростей от 22 до 30, как определено уравнением (1) выше.

Форма профилей лопасти 22 является важным фактором в производительности колеса 10 и в развитии износа как колеса 10, так и спирального кожуха 12. Принципиальной проблемой при конструировании является определение углов входа и выхода лопасти 22 по всей ширине канала 24. Кроме того, должен быть определен угол стреловидности, который указывает, как далеко лопасть будет вылетать по кругу от ее начала у входа в канал при диаметре D1 до ее выхода у периферии колеса при диаметре D2.

Когда конструктор определил угол входа β1 , угол выхода β2 и угол стреловидности θs данной стрелы прогиба, остается проблема того, как определить плавную кривую, отвечающую этим критериям. Хотя в пособиях можно найти ряд стандартных методик, заявитель эмпирически сформулировал уравнение для определения стрелы прогиба. Эта формула легко программируется и позволяет быстро получать широкий диапазон подходящих кривых путем варьирования параметров формы Xmin и k, определяемых ниже.

Диапазон значений для β1,β2 и θs и формула стрелы прогиба, используемая для определения секций лопасти таковы:

Параметр стрелы прогиба - Диапазон

β1 - от 17 до 29o

β2 - от 27 до 35o

θs - от 100 до 140o

Затем определяется стрела прогиба в координатах r, О с использованием формулы

R(0)=(R1+Rs•F(x))•exp(θ•tg(β1+F(x).(β2-β1)),

где R1 = D1/2;

R2 = D2/2;

F(x) = (Atg (x•k) - Atg (xmin•k))/(Atg(xmax•k) - Atg (xmin•k)) - функция оформления;

xmin - постоянная формы -1<xmin<1;

xmax = xmin+2;

k - постоянная типа кривой (обычно 2< k < 5),

x=(xmin+(20/θs)•xmax).k.

Как видно из фиг. 3 и 4, спиральный кожух имеет выходное отверстие 40, проходящее в направлении, в принципе перпендикулярном оси вращения 18. Спиральный кожух имеет спиральный профиль, радиус которого увеличивается в направлении вращения колеса к выходному отверстию 40. Однако основной круг 42 спирального кожуха имеет постоянный радиус и обращен к периферии колеса 10.

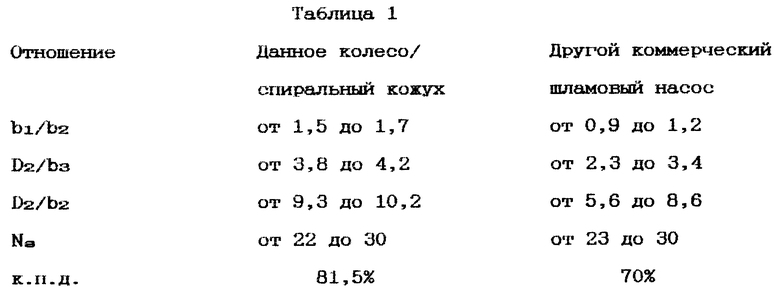

Для того чтобы повысить производительность в диапазоне низких собственных скоростей, профиль спирального кожуха определяется из ширины b3 спирального кожуха, которая относительно мала и обычно не используется для обычных шламовых насосов. Заявитель обнаружил, что высокая производительность при низкой собственной скорости с промышленно приемлемой стойкостью к износу могут быть достигнуты путем выбора критической геометрии, как показано в таблице 1 внизу. Эти отношения определяют более узкий кожух, как показывает D2/b2 в диапазоне от 3,8 до приблизительно 4,2 в отличие от обычно используемого в традиционном шламовом насосе. Это имеет место независимо от того, имеет ли спиральный кожух простую форму поперечного сечения, например, прямоугольную или трапециевидную, или более сложную форму, например, полукруглую. Однако в случае более сложных форм поперечного сечения отношение ширин можно рассчитывать, используя хорошо известные методы преобразования сечения сложной формы в эквивалентную прямоугольную форму равной площади. В таких случаях ширина b3 для "эквивалентного прямоугольника" рассчитывается из предположения, что зазор Y (см. фиг. 1) между периферией колеса и основным кругом 42 спирального кожуха 12 одинаково как для сложных форм, так и для эквивалентной прямоугольной формы.

Наконец, определив параметры b1, b2, b3 и D2, решают остающуюся задачу - определяют спиральный профиль спирального кожуха 12. Для максимальной производительности важно, чтобы спираль кожуха соответствовала рабочим характеристикам колеса 10. Профиль спирали Rspiral нужно определять, используя известные принципы для сохранения углового момента, и пример этого для спирального кожуха с прямоугольным поперечным сечением следующий

Rspiral=R2exp((Q/Kbз)•θ•/2π,

где Q - проектный расход в м3/с, равный меридианальной скорости, умноженной на 2πR2b2;

K - угловой момент, равный VuRspiral V2'R2;

Yslip - фактор скольжения, определяемый стандартной теорией конструирования насосов;

Vu2=U2-Vm2/tgβ2- окружная скорость жидкости у периферии колеса;

U2 - окружная скорость колеса на периферии, равная тангенциальной скорости в м3 /с периферийной части винта;

Vm2 - меридиональная скорость у радиуса R2;

β2- угол выпуска лопасти и находится в диапазоне от 27 до 35o;

b3 - ширина спирального кожуха,

θ′- угловая координата для определения спиральной кривой, соответствующей угловому моменту;

R2 - радиус колеса.

Сравнение конструкторских параметров примера осуществления настоящего изобретения с параметрами другого коммерчески поставляемого центробежного шламового насоса представлено в таблице.

Из приведенного описания будет очевидно, что примеры осуществления настоящего изобретения имеют несколько преимуществ по сравнению с коммерчески поставляемыми центробежными шламовыми насосами. Стоит отметить, что КПД настоящего примера осуществления с характеристиками, представленными в таблице, составляет порядка 81,5%, что приближается к теоретически достижимому максимуму, по сравнению с приблизительно 70% для указанного выше коммерчески поставляемого насоса. Более того, геометрия колеса снижает турбулентность и уменьшает угол столкновения шлама со спиральным кожухом. Это имеет дополнительное преимущество, так как снижает износ колеса, спирального кожуха и других компонентов насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСОВЕРШЕНСТВОВАННЫЕ СРЕДСТВА И СПОСОБ ОБЛИЦОВКИ ПОДЗЕМНЫХ ТРУБ С ИСПОЛЬЗОВАНИЕМ НАМОТАННОЙ В ВИДЕ СПИРАЛИ ПЛАСТМАССОВОЙ ЛЕНТЫ | 1998 |

|

RU2194910C2 |

| СПОСОБ И ПРИСПОСОБЛЕНИЕ ДЛЯ НАВИВКИ ТРУБЫ СО СПИРАЛЬНОЙ СТЕНКОЙ С ВНУТРЕННЕЙ СТОРОНЫ | 1999 |

|

RU2232933C2 |

| БУРИЛЬНЫЙ ИНСТРУМЕНТ, ИСПОЛЬЗУЕМЫЙ ПРИ ГОРИЗОНТАЛЬНОМ БУРЕНИИ | 2001 |

|

RU2276246C2 |

| Шина для мотоцикла | 2013 |

|

RU2607854C2 |

| Радиально-осевая гидротурбина и способ её изготовления | 2020 |

|

RU2757242C1 |

| НЕЗАСОРЯЮЩИЙСЯ НАСОС | 2002 |

|

RU2230937C2 |

| ЦЕНТРОБЕЖНЫЙ ПУЛЬПОВЫЙ НАСОС (ВАРИАНТЫ) | 2011 |

|

RU2484303C2 |

| ОСЛАНЦЕВАНИЕ | 2009 |

|

RU2523317C2 |

| ЦЕНТРОСТРЕМИТЕЛЬНЫЙ ЛОПАСТНОЙ НАСОС ДЛЯ ПЕРЕКАЧИВАНИЯ ПОДОГРЕТЫХ НЕОДНОРОДНЫХ ПО ПЛОТНОСТИ ЖИДКОСТЕЙ | 2015 |

|

RU2606290C1 |

| СПОСОБ ОПТИМИЗАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ПРОТОЧНЫХ КАНАЛОВ СТУПЕНЕЙ ПОГРУЖНОГО МАЛОДЕБИТНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2011 |

|

RU2472973C1 |

Колесо установлено с возможностью вращения в спиральном кожухе центробежного шламового насоса и содержит входное отверстие, выполненное соосно с осью вращения колеса, выходное отверстие, расположенное по его периферии, и ряд лопастей, проходящих радиально между входным и выходным отверстиями. Соседние лопасти образуют соответствующие каналы для протекания шлама при вращении колеса. Ширина каждого канала, измеряемая вдоль линии, перпендикулярной меридиональному ламинарному течению шлама, выполнена постепенно сужающейся в направлении к периферии колеса, при этом размеры колеса относительно спирального кожуха выбраны из соответствующих соотношений:  где b1 - ширина канала, измеряемая у входа в канал; b2 - ширина канала у периферии колеса; D2 - диаметр колеса; b3 - ширина спирального колеса. Удельная скорость вращения колеса при этом равна 22 - 30. Использование изобретения позволит повысить производительность и износостойкость насоса. 2 с. и 4 з.п. ф-лы, 4 ил., 1 табл.

где b1 - ширина канала, измеряемая у входа в канал; b2 - ширина канала у периферии колеса; D2 - диаметр колеса; b3 - ширина спирального колеса. Удельная скорость вращения колеса при этом равна 22 - 30. Использование изобретения позволит повысить производительность и износостойкость насоса. 2 с. и 4 з.п. ф-лы, 4 ил., 1 табл.

b1/b2 = 1,5 - 1,7; D2/b2 = 9,3 - 10,2; D2/b3 = 3,8 - 4,2,

где b1 - ширина канала, измеряемая у входа в канал;

b2 - ширина канала у периферии колеса;

D2 - диаметр колеса;

b3 - ширина спирального кожуха,

а удельная скорость колеса при этом равна 22 - 30.

где R1 = D1/2, где D1 - диаметр входного отверстия;

Rs= (R2/exp(tgβ2•θ))-R1;

R2 = D2/2, где D2 - диаметр колеса;

F(X) = (Atg(X•k) - Atg(Xmin/k)) / Atg(Xmax•k) - Atg(Xmin•k) - функция оформления;

Xmin - постоянная формы, -1 < Xmin < 1, Xmax = Xmin + 2;

k - постоянная типа кривой (обычно 2 < k < 5),

X = (Xmin+(2θ/θs)•Xmax)•k;

β1 - угол входа, равный 17 - 29o;

β2 - угол выхода, равный 27 - 35o;

θs - угол стреловидности, равный 100 - 140o.

Rspiral= R2exp((Q/Kb3)•θ′/2π),

где Q - проектный расход в м3/с, равный меридиональной скорости, умноженной на 2πR2b2;

K - угловой момент, равный

Yslip - фактор скольжения, определяемый стандартной теорией конструирования насосов;

Vu2= U2-Vm2/tgβ2 - окружная скорость жидкости у периферии колеса;

U2 - окружная скорость колеса на периферии, равная тангенциальной скорости в м/с периферийной части винта;

Vm2 - маридиональная скорость у радиуса R2;

β2 - угол выхода лопасти, равный 27 - 35o;

b3 - ширина спирального кожуха;

θ′ - угловая координата для определения спиральной кривой, соответствующей угловому моменту;

R2 - радиус колеса.

b1/b2 = 1,5 - 1,7; D2/b2 = 9,3 - 10,2; D2/b3 = 3,8 - 4,2,

где b1 - ширина канала, измеряемая у входа в канал;

b2 - ширина канала у периферии колеса;

D2 - диаметр колеса;

b3 - ширина спирального кожуха,

а удельная скорость вращения колеса при этом равна 22 - 30.

где R1 = D1/2, где D1 - диаметр входного отверстия;

Rs= (R2/exp(tgβ2•θs))-R1;

R2 = D2/2, где D2 - диаметр колеса;

F(X) = (Atg(X•K) - Atg(Xmin•K)) / (Atg(Xmax•K) - Atg(Xmin•K) - функция оформления;

Xmin - постоянная формы, -1 < Xmin < 1;

Xmax = Xmin + 2;

K - постоянная типа кривой (обычно 2 < K < 5);

X = (Xmin+(2θ/θs)•Xmax)•K;

β1 - угол входа, равный 17 - 29o;

β2 - угол выхода, равный 27 - 35o;

θs - угол стреловидности, равный 100 - 140o.

Rspiral= R2exp((Q/Kb3)•θ′/2π),

где Q - проектная скорость потока в м3/с, равная меридиональной скорости, умноженной на 2πR2b2;

K - угловой момент, равный

Yslip - фактор скольжения, определяемый стандартной теорией конструирования насосов;

Vu2= U2-Vm2/tgβ2 - окружная скорость жидкости у периферии колеса;

U2 - окружная скорость колеса на периферии, равная тангенциальной скорости в м/с периферийной части винта;

Vm2 - меридиональная скорость у радиуса R2;

β2 - угол выхода лопасти, равный 27 - 35o;

b3 - ширина спирального кожуха;

θ′ - угловая координата для определения спиральной кривой, соответствующей угловому моменту;

R2 - радиус колеса.

| SU, авторское свидетельство 1199974, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-09-20—Публикация

1993-12-23—Подача