Решение относится к способам, предназначенным для оценки физико-механических свойств их материала путем индентирования.

Известны [1, 2, 3] решения, в которых при исследовании физико-механических характеристик материала и прогнозирования эксплуатационных свойств металлорежущего инструмента, выполненного из этого материала, используется метод маятникового скрайбирования, заключающийся в том, что индентор, закрепленный на маятнике, перемещают по дуге качания маятника. Настраивая необходимую глубину внедрения индентора в тело образца, осуществляют деформацию материала образца. При этом либо регистрируют параметры акустической эмиссии [4, 5], возникающей в процессе скрайбирования, либо измеряют параметры следа скрайбирования [6, 7]. В том и другом случае результаты регистрации или измерения используют для оценки физико-механических или эксплуатационных свойств сравниваемых материалов.

Реализуют метод маятникового скрайбирования на специальном приборе, содержащем предметный столик для размещения и закрепления образца. Столик имеет два взаимоперпендикулярных перемещения, индентор снабжен микромеханическим устройством регулирования глубины внедрения индентора в материал образца. Устройство размещено на качающемся маятнике. Маятник снабжен сменными грузами. Изменение массы грузов и начального угла отклонения маятника позволяет варьировать энергию деформации материала образца при перемещении индентора по дуге качания маятника. Во всех указанных выше известных решениях метод маятникового скрайбирования реализован на образцах, исследуемая поверхность которых была плоской и позиционировалась она перпендикулярно относительно индентора, находящегося в точке своего движения, соответствующей максимальной глубине внедрения индентора. Иначе говоря, образец относительно индентора выставлялся своей плоской стороной так, чтобы индентор начинал взаимодействовать с образцом с нулевой глубиной внедрения, затем по мере движения индентора по дуге качания маятника глубина внедрения росла, в некоторый момент времени глубина достигала максимального значения, затем она начинала убывать и индентор выходил из тела образца с нулевой глубиной. Это позволяло приблизить условия нагружения образца к реальным условиям нагружения материалов металлорежущих инструментов, образцами в большинстве случаев являлись изделия, т.е. сменные режущие пластины плоскопараллельной формы.

Недостатком этих решений являлись ограниченные возможности, связанные с тем, что при такой плоской форме образцов не представлялось возможным существенно варьировать параметрами следа маятникового скрайбирования, а именно глубинами внедрения индентора при входе и выходе его из материала образца, длиной следа и т.д.

Техническим результатом заявляемого объекта является расширение технологических возможностей метода маятникового скрайбирования с целью обеспечения возможности варьирования параметрами следа маятникового скрайбирования, а именно глубинами внедрения индентора при входе и выходе его из материала образца, длиной следа и т.д.

Технический результат достигается тем, что вместо плоского образца для маятникового скрайбирования используют образец, исследуемая поверхность которого представляет собой наружное тело вращения, преимущественно цилиндр, при этом на образце могут быть выполнены пазы соответствующих размеров и формы, а обеспечение требуемых глубин следа скрайбирования при входе и/или выходе индентора производят за счет расположения пазов относительно траектории качательного движения маятника с индентором.

Таким образом, заявляемый образец, как и прототип [7], включает в себя обеспечение взаимодействия индентора с материалом образца и последующее исследование следа скрайбирования. Однако отличается тем, что используют образец, исследуемая поверхность которого представляет собой наружное тело вращения, преимущественно цилиндр, при этом на образце могут быть выполнены пазы соответствующих размеров и формы, а обеспечение требуемых глубин следа скрайбирования при входе и/или выходе индентора производят за счет расположения пазов относительно траектории качательного движения маятника с индентором.

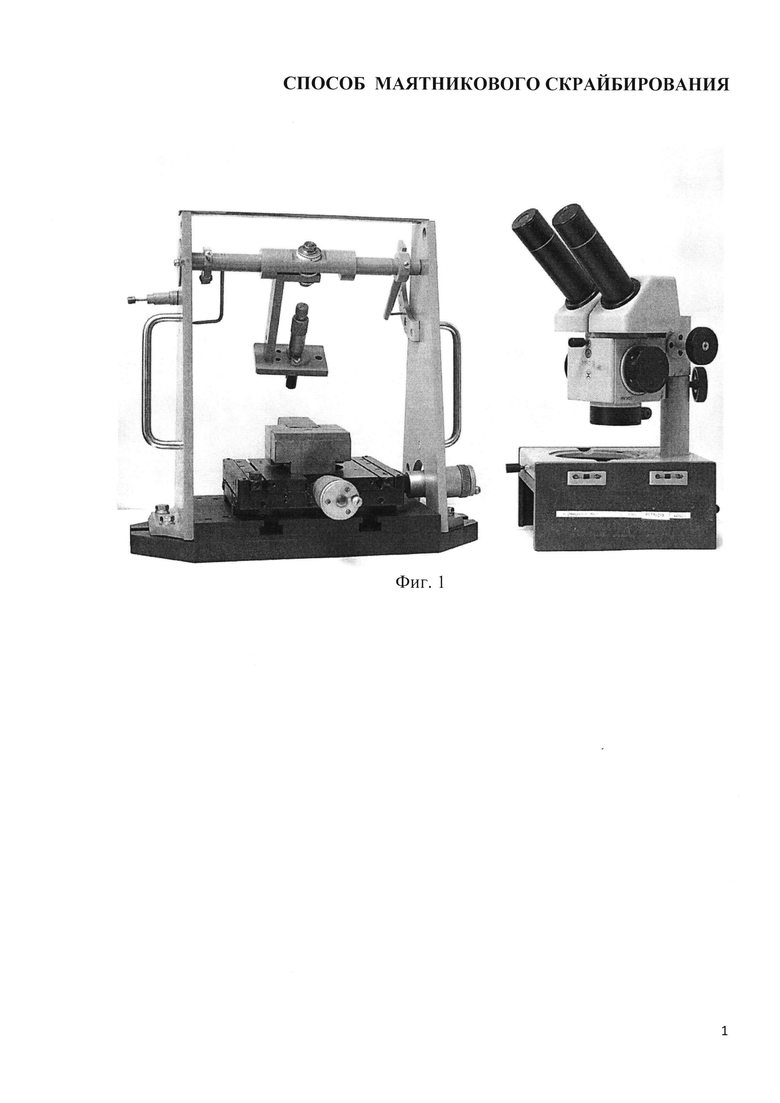

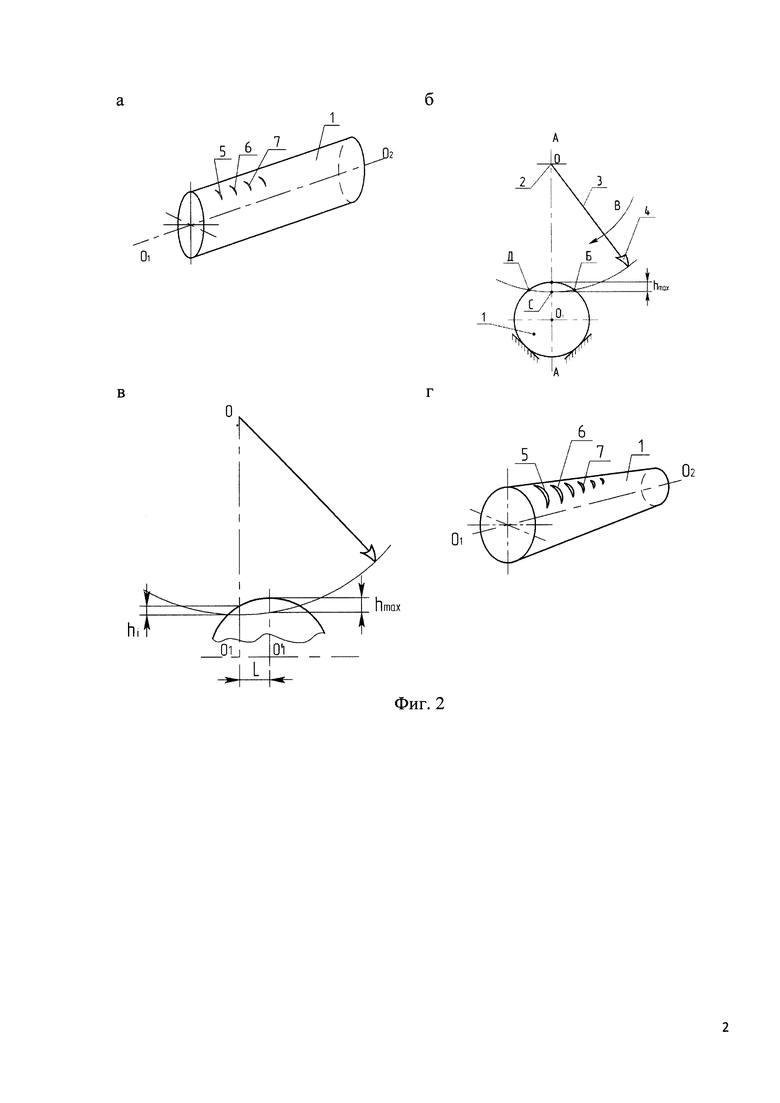

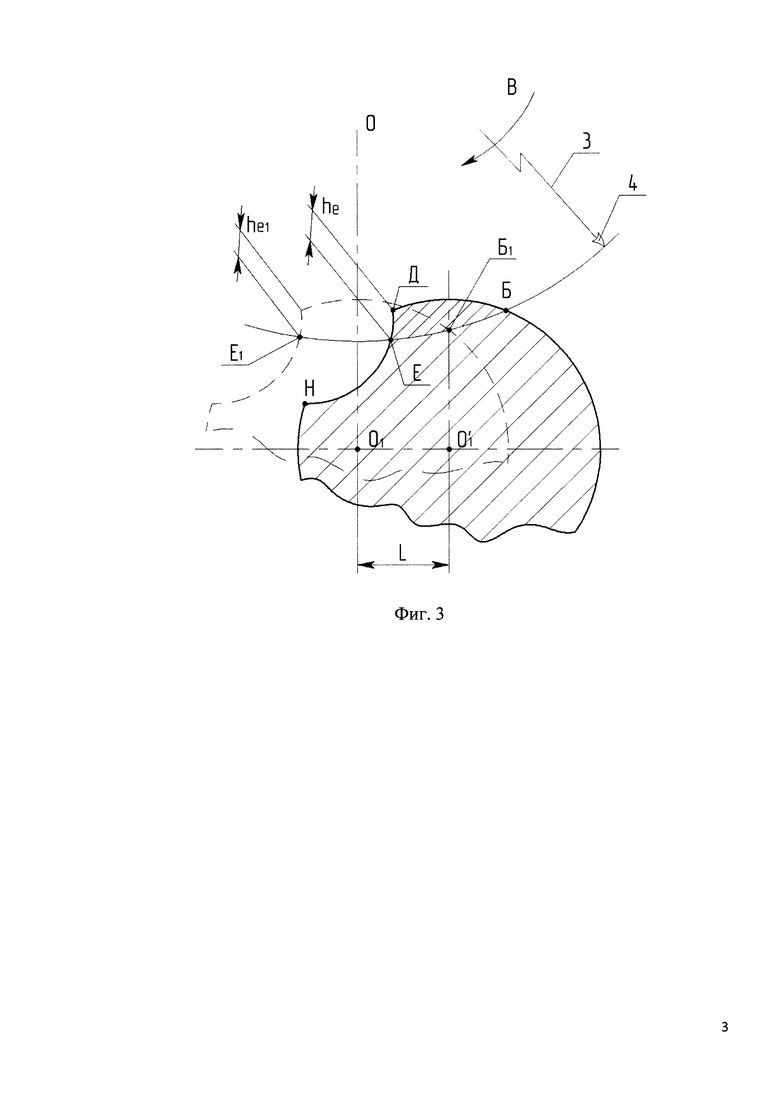

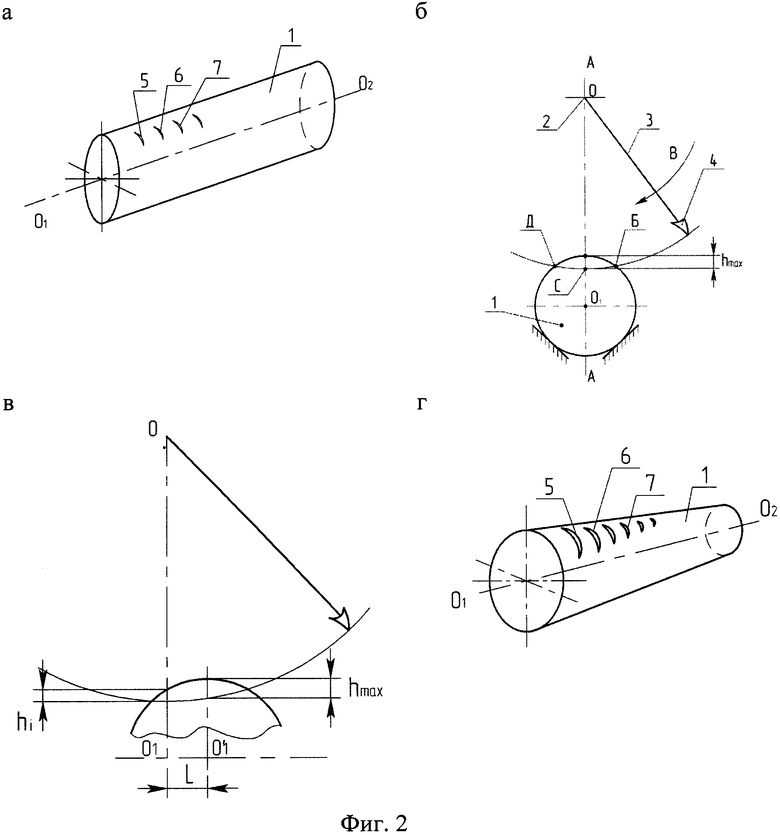

На фиг. 1 показано принципиальное устройство прибора для реализации маятникового скрайбирования (слева на фото прибор для маятникового скрайбирования, справа - микроскоп для первоначального наблюдения следов скрайбирования). На фиг. 2 показаны варианты формы тела образца (а - цилиндр, г - конус) и расположения образца относительно траектории качания индентора (б - симметричное расположение, в - смещенное на величину L расположение). На фиг. 3 показан пример реализации способа при использовании образца с пазом.

Способ реализуют следующим образом.

Рассмотрим случай использования образца в форме цилиндра, фиг. 2а. Пусть образец 1 ориентирован относительно оси 2 качания маятника 3, несущего индентор 4, симметрично, фиг. 2б, т.е. центр симметрии образца 1 и ось 2 лежат на общей линии А-А. Расстояние O-O1 настраивают таким образом, чтобы иметь необходимую глубину hmax внедрения индентора. Маятник 3 отводят в исходное положение и задают движение В качания вокруг оси 2. По мере движения маятника индентор в точке Б входит во взаимодействие с материалом образца (считаем, что глубина внедрения индентора в этот момент равна нулю). Затем индентор заглубляется в тело образца (глубина внедрения больше нуля), достигает своего максимума hmax в точке С, затем глубина убывает и в точке Д индентор выходит из тела образца (считаем, что в этот момент глубина внедрения индентора равна нулю). Затем маятник фиксируют, исследуют след 5 маятникового скрайбирования, образовавшийся в процессе взаимодействия индентора с материалом образца. Например, измеряют параметры следа для того, чтобы по ним оценивать физико-механические свойства исследуемого материала. Смещением образца вдоль своей оси при аналогичных действиях можно получить следы 6, 7 и т.д.

При исполнении образца в виде конуса, фиг. 2г, размеры следов 6, 7 и т.д. будут отличаться от размеров следа 5 в зависимости от угла конуса.

Несимметричное расположение образца относительно индентора за счет смещения оси O1-O11 образца на некоторое расстояние L приведет к изменению условий взаимодействия индентора с материалом образца (там, где по фиг. 2б достигалась максимальная глубина внедрения hmax индентора, теперь будет меньшая глубина hi).

Это, а также применение конусной формы образца, позволяет (за счет смещения оси О1-О2) моделировать различные условия взаимодействия индентора с материалом образца и соответственно расширяет возможности метода маятникового скрайбирования, т.е. доказывает достижение технического результата.

Еще большее расширение возможностей метода маятникового скрайбирования способ обеспечивает при использовании образцов с пазами. В этом случае удается варьировать не только условия нагружения индентора и материала образца, но и глубины внедрения индентора на входе в материал образца и на выходе из него, фиг. 3. Так на фиг. 3 показано произвольное сечение цилиндрического или конического образца с продольным (или винтовым) пазом, контур которого может быть любой формы, например цилиндрической формы, участок того цилиндра размещен в теле образца по дуге ДЕН окружности. При скрайбировании (движение В) индентор 4 вступит во взаимодействие с материалом образца в точке Б, а выйдет из материала образца в точке Е. При этом на входе (в точке Б) глубина внедрения индентора будет равна нулю, на выходе (в точке Е) - будет равна he. Точка Н является пересечением цилиндрической поверхности образца с частью дуги ДЕН паза.

Это рассмотрен случай, когда центр (ось симметрии) образца смещен на некоторую величину L вправо по фиг. 3 симметричного положения, определяемого линией O-O11. Это симметричное положение образца показано пунктирной линией. В этом случае вход индентора был бы в точке Б1, а выход - в точке E1. И глубина на выходе he1 отличалась бы (была бы меньше) от he.

Это позволяет моделировать разные условия нагружения, в том числе и изменение направления В скрайбирования.

Литература

1. Патент РФ №2555207 на изобретение «Способ сравнительной оценки свойств материалов по площади следа маятникового скрайбирования», заявка №2013158613 от 28.02.2014, опубл. 10.07.2015, Бюл. №19.

2. Мокрицкий Б.Я., Верхотуров А.Д., Пустовалов Д.А., Верещака А.А., Евстигнеев А.И., Кравченко Е.Г. Выбор эффективного материала инструмента по параметрам следа скрайбирования // Заводская лаборатория. Диагностика материалов, №9, 2015, 45-49 с.

3. Пустовалов Д.А., Мокрицкий Б.Я., Коннова Г.В., Алтухова В.В., Виноградов К.В. Сравнительная оценка свойств инструментальных материалов по критерию отношения длины следа индентора к его ширине при маятниковом скрайбировании // Металлообработка, №4, 2015, 44-47 с.

4. Мокрицкий Б.Я. Акустическая эмиссия как средство оценки и прогнозирования свойств инструментальных материалов. // Вестник машиностроения, №10, 2010, с.76-78.

5. АС СССР №1522913. Способ акустического контроля трещиностойкости изделий / Кабалдин Ю.Г., Семашко Н.А., Мокрицкий Б.Я., Тараев С.П., Селезнев В.В. Опубл. 27.01.2010*. Бюл. №3. (*патент на способ был выдан значительно раньше, но формула изобретения была опубликована впервые только в 2010 году в связи со снятием грифа секретности «Для служебного пользования»).

6. Патент РФ №129244 на полезную модель «Устройство маятниковое для микромеханических испытаний материалов», Пустовалов Д.А., Мокрицкий Б.Я., Лаврухин И.В., Огилько С.А., Савинковский М.В. Заявка 2012118921/28 от 5.5.2012. Опубл. 20.06.2013, Бюл. №17.

7. Патент РФ №2548057 на изобретение «Способ сравнительной оценки свойств материалов по отношению длины следа маятникового скрайбирования к его ширине», заявка №2013158593/28 от 27.12.2013, опубл. 10.04.2015, Бюл. №10.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ассиметричного маятникового скрайбирования | 2015 |

|

RU2613570C1 |

| Способ применения устройства маятникового скрайбирования для получения корней стружек при резании | 2015 |

|

RU2613569C1 |

| КОМПЛЕКС КОНТРОЛЯ МАТЕРИАЛОВ | 2013 |

|

RU2564055C2 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ПЛОЩАДИ ПОПЕРЕЧНОГО СЕЧЕНИЯ СЛЕДА МАЯТНИКОВОГО СКРАЙБИРОВАНИЯ | 2013 |

|

RU2554293C1 |

| УСТРОЙСТВО ДЛЯ МАЯТНИКОВОГО СКРАЙБИРОВАНИЯ | 2016 |

|

RU2635328C2 |

| МАЯТНИКОВЫЙ СКЛЕРОМЕТР С ЛАЗЕРНЫМ УСТРОЙСТВОМ | 2016 |

|

RU2619448C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ПЛОЩАДИ СЛЕДА МАЯТНИКОВОГО СКРАЙБИРОВАНИЯ | 2014 |

|

RU2555207C1 |

| МАЯТНИКОВОЕ УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ | 2016 |

|

RU2619479C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ДЛИНЕ МЕЖДУ ЛУНКОЙ И ОСНОВНОЙ ЧАСТЬЮ СЛЕДА ИНДЕНТОРА ПРИ МАЯТНИКОВОМ СКРАЙБИРОВАНИИ | 2013 |

|

RU2539725C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ОТНОШЕНИЮ ДЛИНЫ ЛУНКИ ОТСКОКА К ЕЕ ШИРИНЕ В СЛЕДЕ ИНДЕНТОРА ПРИ МАЯТНИКОВОМ СКРАЙБИРОВАНИИ | 2013 |

|

RU2543683C1 |

Изобретение относится к способам, предназначенным для оценки физико-механических свойств их материала путем индентирования. Сущность: обеспечивают взаимодействия индентора с материалом образца и последующее исследование следа скрайбирования. Используют образец, исследуемая поверхность которого представляет собой наружное тело вращения, преимущественно цилиндр. На образце выполнены пазы соответствующих размеров и формы. Обеспечение требуемых глубин следа скрайбирования при входе и/или выходе индентора производят за счет расположения пазов относительно траектории качательного движения маятника с индентором. Технический результат: расширение технологических возможностей метода маятникового скрайбирования с целью обеспечения возможности варьирования параметрами следа маятникового скрайбирования, а именно глубинами внедрения индентора при входе и выходе его из материала образца, длиной следа и т.д. 3 ил.

Способ маятникового скрайбирования, включающий в себя обеспечение взаимодействия индентора с материалом образца и последующее исследование следа скрайбирования, отличающийся тем, что используют образец, исследуемая поверхность которого представляет собой наружное тело вращения, преимущественно цилиндр, при этом на образце могут быть выполнены пазы соответствующих размеров и формы, а обеспечение требуемых глубин следа скрайбирования при входе и/или выходе индентора производят за счет расположения пазов относительно траектории качательного движения маятника с индентором.

| УСТАНОВКА ДЛЯ ДИАГНОСТИКИ НЕСУЩЕЙ СПОСОБНОСТИ ПОВЕРХНОСТНЫХ СЛОЕВ ИЗДЕЛИЙ | 2000 |

|

RU2164676C1 |

| УСТАНОВКА ДЛЯ ДИАГНОСТИКИ НЕСУЩЕЙ СПОСОБНОСТИ ПОВЕРХНОСТНЫХ СЛОЕВ ИЗДЕЛИЙ | 1997 |

|

RU2124699C1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ РАБОТЫ ЦАРАПАНИЯ | 0 |

|

SU302652A1 |

| JP 11037915 A 12.02.1999. | |||

Авторы

Даты

2017-03-17—Публикация

2015-12-01—Подача