Изобретение относится к способам оценки физико-механических свойств материала путем индентирования за счет приложения одиночного ударного усилия и может быть использовано для сравнительной оценки упругих и пластических (далее - упругих) свойств нескольких разных материалов, в том числе с близким модулем упругости. Решение не является методом определения численного значения модуля упругости, но является инструментом для ранжирования (выстраивания в ряд) нескольких сравниваемых материалов по совокупности упругих свойств, в частности, по способности сопротивляться деформированию и разрушению при индентировании методом маятникового скрайбирования.

При разработке новых материалов стоит необходимость определения их физико-механических свойств, в том числе упругих свойств материала. Для этого тем или другим методом обычно определяют численное значение модуля упругости (модуля Юнга) и по величине этого модуля судят о тех или иных эксплуатационных свойствах материала. При определении модуля механическим методом (как в классическом случае) для этого используют аксиому: чем больше модуль Юнга, тем меньше удлинение стержня при прочих равных условиях нагружения и, соответственно, тем выше физико-механические свойства (например, твердость, предел прочности) материала. Однако существует ряд ограничений: например, коэффициент пропорциональности (модуль Юнга) применим только для линейного участка деформации, образцы должны иметь соответствующую форму и размеры, скорость нагружения ограничена и т.д.

Для специфичных материалов возникает необходимость применения не механического метода определения модуля упругости. Так, в решении [патент РФ №2205387, МПК G01N 24/10. Способ определения модуля упругости углеродных жгутов] для этого используют явление электронного парамагнитного резонанса материала. В решении [ГОСТ 25095-82 (ИСО 3312-75) Сплавы твердые спеченные. Метод определения модуля упругости (модуля Юнга)] для этого используют измерение скорости звука при прохождении его через образец. Недостатками этих решений является их сложность и высокая трудоемкость.

С позиций заявляемого решения эти указанные решения являются аналогами лишь потому, что в них определяется модуль упругости материала посредством установления зависимости между искомым физико-механическим свойством (упругими свойствами) и косвенным промежуточным параметром используемого физического эффекта, измеряемым непосредственно. В первом (патент РФ №2205387) решении измеряют спектр электронного парамагнитного резонанса, во втором (ГОСТ 25095-82) - собственные резонансные частоты колебаний при возбуждении в материале продольных ультразвуковых колебаний. Но эти решения не могут быть приняты в качестве прототипа потому, что в них используются физические эффекты, напрямую не связанные с механическим видом нагружения материала.

Под механическими видами нагружения здесь понимается создание условий деформирования материала в результате динамического характера приложения силы. Например, внедрение индентора при его падении, как это имеет место в решении [патент РФ №2272274, МПК G01N 3/32. Способ определения модуля упругости материала. Опубликовано 22.11.2004], в котором используют нагружение свободно падающим индентором. Но это решение сложно, в ходе его реализации требуется выявить и использовать несколько физических моделей. Это обеспечивает точность определения модуля упругости, но сложность использования высока чрезвычайно.

Исходя из этих условий близким к заявляемому решению по виду индентирования может быть принято решение [а.с. СССР №1497491, МПК G01N 3/30, 1989 г.], в котором также используют нагружение свободно падающим индентором, измеряют время между первым и вторым соударениями индентора с образцом исследуемого материала, измеряют также диаметр отпечатка индентора и на основе полученных результатов измерений определяют модуль упругости по установленной зависимости. Но он тоже сложен и результаты его применения носят относительный характер в той части, что при оценке материалов с близким модулем упругости (например, материалы инструментального назначения) отличить материалы затруднительно в силу того, что и время между соударениями и диаметр отпечатка больше являются результатом оценки пластических свойств, чем упругих. Этот способ имеет также низкую корректность в случае применения термобработки, когда модуль упругости остается практически неизменным, а пластичность (например, у инструментальных сталей) и твердость изменяется существенно.

Каждый из указанных методов решает локальную задачу: позволяет определить модуль упругости материалов для того, чтобы судить по модулю об эксплуатационных свойствах материалов или изделий, выполненных из этих материалов и эксплуатирующихся в условиях действия законов Гука. При этом не учитывают, что при эксплуатации имеет место не только растяжение (или сжатие), но и сдвиг, кручение, для которых используются иные методы определения модуля упругости. Пренебрегается также различиями в вязкости, пластичности, жесткости материалов, в температуре проведения испытаний.

В производственных и исследовательских условиях часто не так важно знать величину модуля упругости (тем более, что в справочных данных редко указывается метод получения значения модуля). Важно знать, как соотносятся между собой разные материалы по своим упругим свойствам, какой материал предпочтителен перед остальными. В этом случае не нужно знать саму величину модуля упругости, чтобы по разнице в этих величинах выстроить материалы в рандометрический ряд, например по убыванию величины модуля упругости. Важнее видеть, какое место в ряду занимает тот или иной материал по своим упругим свойствам, оцененным в одинаковых (эквивалентных) условиях. И было бы хорошо, если бы это место определялось по какому-то параметру, измеренному в результате взаимодействия индентора с образцом. Например, по параметрам следа, получаемого на образце при индентировании. И было бы лучше, если бы метод индентирования воспроизводил такие условия нагружения, которые наиболее близки к условиям эксплуатации материала. Например, для материалов инструментального назначения, наиболее целесообразно скрайбирование (царапание), а именно маятниковое скрайбирование, при котором в материале воспроизводятся условия деформации сжатием, сдвигом и растяжением.

Возможность исследовать протяженные участки материалов методом скрайбирования обеспечена в решении [патент РФ №2124715, МПК G01N 19/04. Способ оценки свойств инструментальных материалов. Опубл. 10.01.1999, Бюл.№1], где осуществляли нагружение (скрайбирование) образца индентором при их взаимном перемещении с образованием сетки следов перемещений. Оценку свойств (сопротивляемость деформированию и разрушению) материала производили по результатам измерений повреждения образца в зоне следа скрайбирования. При сравнении нескольких материалов о свойствах судили по результатам измерений площади разрушения поверхности образца в ячейках сетки следов из условия: чем меньше площадь разрушения, тем выше сопротивляемость деформированию и разрушению. Для этого приходилось делать несколько нагружений и поворот образца для образования сетки следов. Это трудоемко, сложно в настройке, требует наличия соответствующих площадок на образце.

Наиболее близким к заявляемому объекту, по мнению заявителя, может быть принято решение, в котором реализован такой вид индентирования, который реализует наиболее сложные условия нагружения, в том числе, сжатие, растяжение, сдвиг и кручение, как часто это имеет место при эксплуатации, например при механической обработке резанием. Такой вид индентирования получил название «маятниковое скрайбирование». В нем индентор перемещается по дуге качания жесткого маятника, свободно отпущенного с некоторой высоты. Один из примеров использования маятникового скрайбирования для сравнительной оценки трещиностойкости (вязкости разрушения) инструментальных материалов дан в решении [патент РФ №2138038, МПК G01N 19/04. Способ контроля физико-механических свойств изделий. Опубл. 10.01.1999, Бюл. №1], где контроль осуществляют с использованием метода акустической эмиссии, а сравнение (ранжирование) материалов осуществляют по величине параметра сигналов акустической эмиссии, а именно по спектру частот. Но способ тоже сложен для реализации и требует лабораторных условий с соответствующим программным обеспечением для обработки и анализа параметров сигналов акустической эмиссии.

Техническим результатом заявляемого решения является упрощение способа оценки физико-механических свойств материала при маятниковом индентировании; прогнозирование эффективности применения сравниваемых материалов в идентичных условиях эксплуатации за счет обеспечения возможности их ранжирования по величине измеряемых при контроле параметров следа индентирования.

Указанный технический результат достигается за счет того, что:

а) используется эффект пружинения поверхностного слоя испытываемого материала для воссоздания условий формирования лунки отскока в следе индентирования;

б) установлена взаимосвязь упругих свойств материала с параметрами следа индентирования, а именно с расстоянием между лункой отскока и основной частью следа индентирования;

в) установлено обратное направление тенденции изменения величин модуля упругости разных материалов с тенденцией изменения расстояния между лункой отскока и основной частью следа индентирования;

г) установлено совпадение тенденции изменения расстояния между лункой отскока и основной частью следа индентирования с тенденцией изменения эксплуатационных свойств материала;

д) указанные тенденции использованы для:

- ранжирования материалов по их упругим свойствам,

- ранжирования материалов путем прогнозирования их эксплуатационных свойств.

Таким образом, заявляемый объект, как и прототип, включает в себя:

- однократное нагружение материала индентированием;

- индентирование методом маятникового скрайбирования;

- измерение результатов скрайбирования по параметрам деформации и разрушения поверхностных слоев материала;

- установление взаимосвязи измеренных результатов с исследуемыми физико-механическими свойствами материалов;

- прогнозирование эксплуатационных свойств сравниваемых материалов по измеренным результатам скрайбирования.

Однако заявляемое решение отличается тем, что:

- используется такой режим маятникового скрайбирования, при котором индентор в начале взаимодействия с образцом формирует на его поверхности лунку;

- в следе, оставляемом индентором, измеряют расстояние между лункой и основной частью следа индентирования и по нему судят о физико-механических и эксплуатационных свойствах сравниваемых материалов.

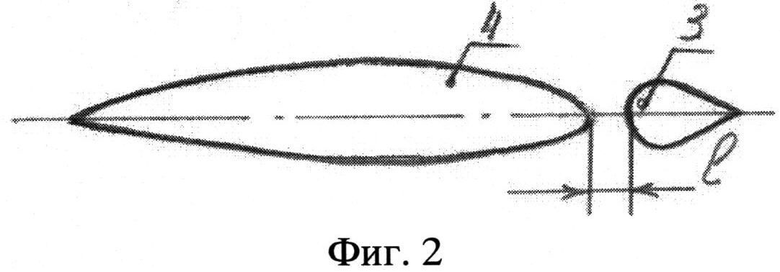

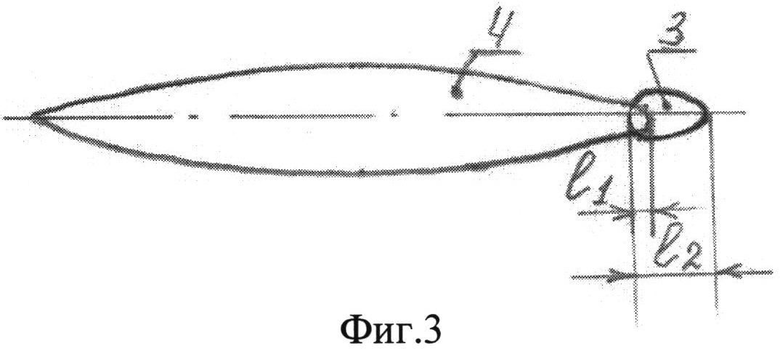

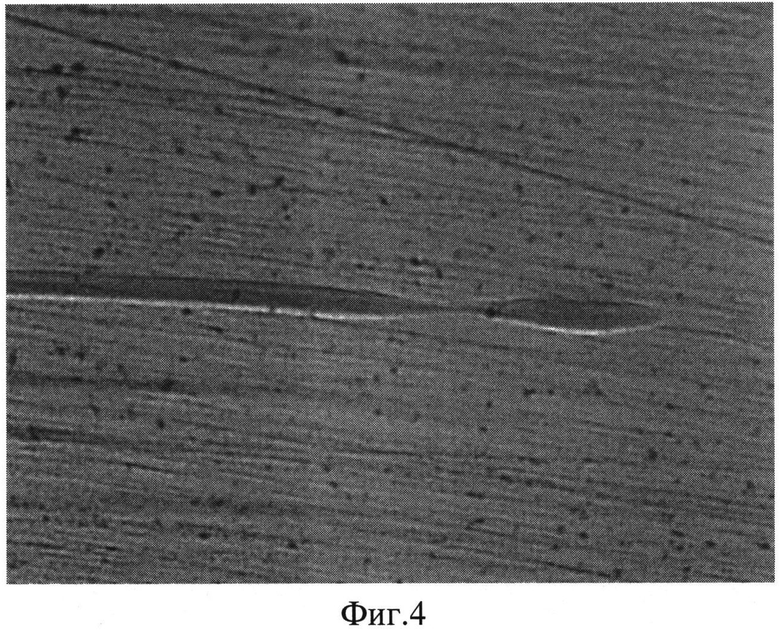

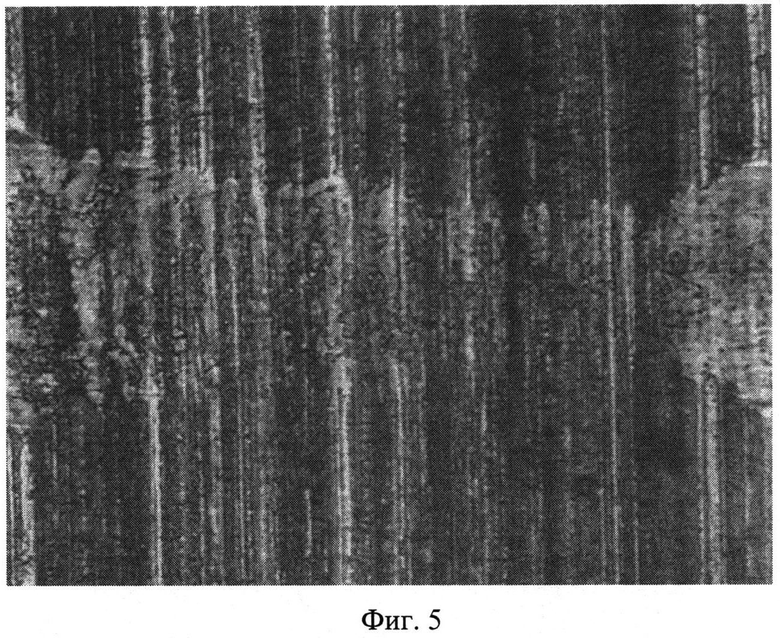

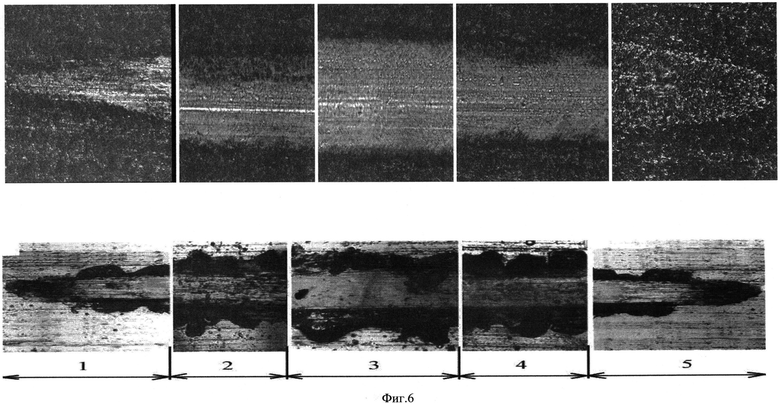

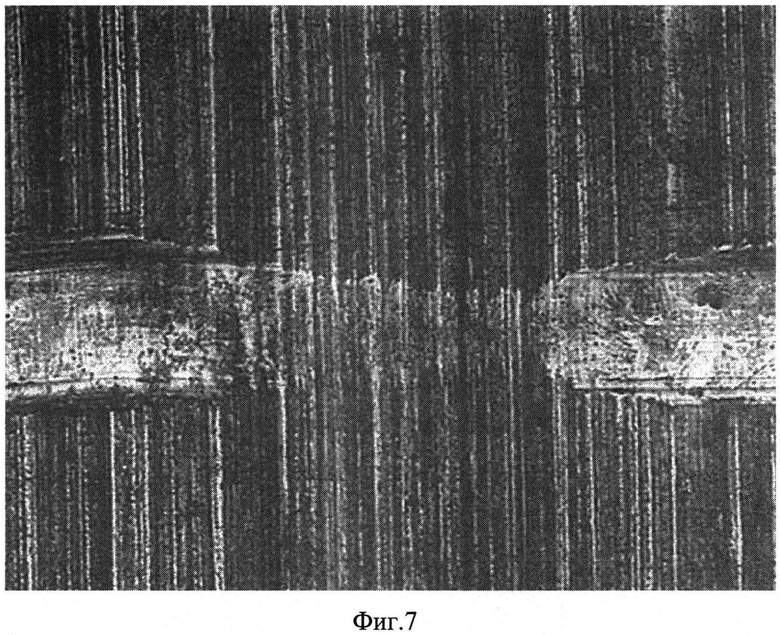

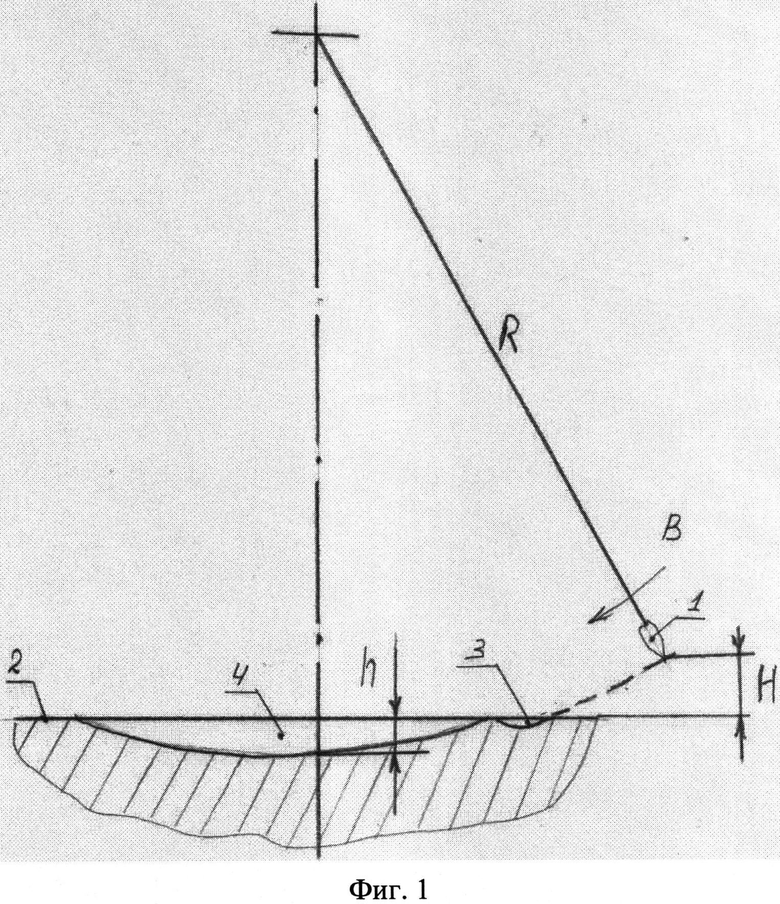

На фиг.1 представлена общая схема маятникового скрайбирования, на фиг.2 показан случай образования разрывного (лунка плюс основная часть следа) следа взаимодействия индентора с образцом при виде сверху, на фиг.3 показан случай образования слитного (часть лунки слита с основной частью следа) следа взаимодействия индентора с образцом при виде сверху, на фиг.4 - кадр съемки следа взаимодействия при неразрывности лунки с основной частью следа (пример твердосплавного образца со следом при начально настроенной глубине внедрения 0,1 мм), на фиг.5 - кадр съемки следа взаимодействия при слиянии лунки отскока с основной частью следа (справа на фото - лунка в виде части окружности, влево от лунки по мере движения индентора - основная часть следа при начально настроенной глубине внедрения 0,08 мм). На фиг.6 показана кинетическая картина (составлена из отдельных кадров, заснятых по длине следа маятникового скрайбирования, где обозначено: 1 - участок внедрения индентора, 2 - участок заглубления индентора, 3 - участок с максимальной глубиной внедрения индентора, 4 - участок следа с убыванием глубины внедрения при движении индентора по дуге траектории движения жесткого маятника, 5 - участок выхода индентора. На фиг.7 показано фото следа скрайбирования с лункой (справа по фото).

Способ реализуют следующим образом. Индентор 1 выставляют (по его радиусу R и глубине h заглубления в материал образца с учетом массы маятника, формы рабочей части индентора, физико-механических свойств материала образца и высоты H начального положения индентора (маятника)) относительно плоскости 2 образца так, чтобы след взаимодействия индентора с образцом при направлении B движения индентора по дуге его (маятника) качания состоял из лунки 3 отскока и основной части 4 следа. При этом лунка 3 отстоит от основной части 4 следа на некотором расстоянии l, как это показано на фиг.2. След взаимодействия индентора 1 с образцом наблюдают при виде сверху через микроскоп, имеющий возможность измерять параметры следа. По измеренному расстоянию l лунки от основной части следа индентирования судят о физико-механических свойствах материала образца исходя из следующего условия: чем меньше расстояние лунки при прочих равных условиях, тем выше физико-механические свойства. Это условие, для большинства конструкционных сталей и сплавов, в том числе для инструментальных материалов (быстрорежущие стали и твердые инструментальные сплавы) предполагает за собой следующее:

- расстояние l между лункой и основной частью следа растет с ростом упругих свойств материала;

- расстояние l между лункой и основной частью следа меньше тогда, когда на образце меньше повреждения (исключая случаи маятникового скрайбирования исключительно хрупкого или исключительно пластичного материалов), следовательно, пластическая деформация минимальна и твердость высока;

- из двух сравниваемых материалов физико-механические свойства выше у того, у которого при равных условиях нагружения меньше повреждений, т.е. меньше расстояние l;

- следовательно, при меньших величинах l следует ожидать и более высокие эксплуатационные свойства материала.

В качестве резюме сказанному можно заключить следующее:

- если на исследуемом материале подбором режимов реализации маятникового скрайбирования удается создать след скрайбирования с лункой отскока, то это материал с более высоким значениям модуля упругости (модуля Юнга), тем, следовательно, меньше величина его разрушения (удлинения стержня при классическом методе растяжения стержня);

- явление разрыва следа индентирования можно использовать для оценки физико-механических свойств материалов;

- по расстоянию l между лункой отскока и основной частью следа индентирования сравниваемые материалы можно выстроить в рандометрический ряд для выявления предпочтительного материала, тогда материал с меньшим расстоянием можно идентифицировать как материал, лучше сопротивляющийся разрушению при внедрении индентора;

- по последовательности расположения материалов в таком рандометрическом ряду можно прогнозировать работоспособность изделий, выполенных из таких материалов, например период стойкости металлорежущего инструмента, условия эксплуатации которого близки с условиями, имитируемыми при маятниковом скрайбировании.

Примеры, подтверждающие указанное резюме, приведены ниже. В дополнение к сказанному выше сообщаем, что реализовать режимы маятникового скрайбирования, при которых происходит формирование лунки отскока не сложно. Ясно, что режимы должны обеспечить возможность пружинения испытываемого материала. Для этого и образец, и устройство для реализации маятникового скрабирования должны быть достаточно жесткими. Нам это легко удавалось для материалов инструментальной группы: при радиусе R маятника 120 мм, его массе 200 грамм, начальной высоте H индентора 80 мм и более (с учетом варианта индентора типовой формы) лунка образовывалась при задании глубины внедрения от 0,2 мм и более для твердого сплава и от 0,5 мм и более для быстрорежущих сталей (с учетом шероховатости поверхности образца). Лунка образуется и при меньших глубинах внедрения, но в этих случаях вычленить контуры лунки затруднительно.

1 пример реализации способа.

Брали образцы, выполненные из конструкционных сталей, а именно из стали 20, из стали 45 и из стали 30ХГСА. Для этих материалов из справочных данных брали сведения по величинам интересующих нас физико-механических свойств (в ряде справочников они названы характеристиками) материалов и эксплуатационных свойствах этих материалов или изделий, выполненных их этих материалов. Подбирали для материалов единые условия маятникового скрайбирования. Так режим скрайбирования с образованием лунки в следе взаимодействия (индентирования) для всех этих сталей обеспечивался при (с указанными выше параметрами установки) настройке установки на получение глубины H внедрения индентора от 0,08 мм до 1,5 мм. Осуществляли скрайбирование образцов. Для исключения случайных результатов (или усреднения результатов) осуществляли по несколько нагружений каждого образца. Образцы помещали на микроскоп, измеряли расстояние l между лункой и основной частью следа. Образцы располагали в ряд по величине расстояния l. Результаты сводили в таблицу. Нас интересовала тенденция изменения расстояния l и тенденция изменения физико-механических свойств материалов. В результате взаимосвязь тенденций прослеживалась. Она показана в таблице 1.

Анализ данных, приведенных в таблице 1, позволяет сделать следующие выводы.

1. Взаимосвязь свойств материалов и расстояния l между лункой и основной частью следа маятникового скрайбирования качественно характеризуется следующей установленной тенденцией: увеличение расстояния l свидетельствует о снижении уровня физико-механических свойств материалов (самое большое расстояние l зафиксировано у стали 20, имеющей низкий модуль упругости (модуль Юнга) и низкую твердость и наоборот, самые меньшее расстояние l лунки обнаружено у стали 30ХГСА, имеющей самый высокий модуль упругости и самые высокие твердость и предел прочности).

2. Установленная взаимосвязь свойств материалов и расстояния l позволяет ранжировать (выстроить в рандометрический ряд) материалы по установленной тенденции: чем меньше расстояние, тем выше (лучше) физико-механические свойства материалов.

3. Установленная взаимосвязь может быть использована для прогнозирования эксплуатационных свойств материала. Например, по увеличению расстояния l можно прогнозировать снижение предела прочности у сравниваемых материалов.

4. Установленная взаимосвязь может быть использована для прогнозирования эксплуатационных свойств изделий, выполненных их сравниваемых материалов (если изделия эксплуатируются в условиях, которые имитируются при маятниковом скрайбировании). Например, по увеличению расстояния l параметров лунки можно прогнозировать снижение износостойкости (или периода стойкости) изделия.

Приведенные в этом примере данные позволяют заключить:

а) установленная взаимосвязь расстояния l с физико-механическими свойствами материала является новой и является существенным признаком разработанного решения;

б) установленная взаимосвязь расстояния l с эксплуатационными свойствами материала или изделия является новой и является существенным признаком разработанного решения;

в) заявленный технический результат достигнут, а именно предложенное решение без проведения длительных и сложных испытаний на предмет определения тех или иных физико-механических свойств (например, измерения модуля упругости методом деформации стержня растяжением или измерения твердости методом Роквелла или Викерса) позволяет простым измерением расстояния L быстро выявить материал, наиболее эффективный из сравниваемых, путем расстановки материалов в рандометрический ряд, в том числе и в ряд по прогнозирумому результату эксплуатационных свойств.

Вместе с этим следует отметить, что в примере 1 рассмотрены в принципе стали разных групп назначения и, соответственно, имеющие существенно разные величины сравниваемых физико-механических и эксплуатационных свойств.

Необходимо проверить правомерность полученных выводов для материалов одной группы применения (смотри следующий пример).

2 пример реализации способа.

Выбраны материалы инструментальной группы, т.е. те, из которых изготавливаются металлорежущие инструменты.

Именно эта группа материалов выбрана потому, что метод маятникового скрайбирования (с использованием акустической эмиссии как в указанном выше патенте РФ №2138038) разработчиками ориентирован в первую очередь на оценку свойств инструментальных материалов, в частности новых разрабатываемых материалов. Это связано с тем, что маятниковое скрайбирование из всех материаловедческих методов оценки свойств материалов путем индентирования наиболее близко моделирует реальные условия эксплуатации металлорежущего инструмента.

Для сравнения брали следующие инструментальные материалы:

а) из твердосплавных материалов брали отечественные сплавы марок ВК8, Т15К6, Т30К4, Т10К8Б и импортный (фирма Mishubisi) сплав марки TF15 (со специальным покрытием на мелкозернистой основе);

б) из быстрорежущих отечественных сталей брали марки Р18, Р9, Р6М5.

Из справочных данных (а для сплава TF15 - из каталогов, проспектов или экспериментальным путем) брали необходимые сведения о физико-механических свойствах материалов. В качестве эксплуатационных свойств принимали период стойкости инструмента до достижения критической величины (износ по задней грани равный 0,8 мм) износа инструмента при условиях эксплуатации, провоцирующих превалирование хрупкого (выкрашивания, как и моделируется при маятниковом скрайбировании) разрушения материала, а именно торцевое фрезерование (элементы режима резания не указаны в связи с тем, что они не влияют на расположение материала в рандометрическом ряду, в силу этого использованы общемашиностроительные рекомендации по выбору режима резания не особо сложнообрабатываемой стали марки 40Х конкретно рассматриваемым инструментальным материалом). Результаты приведены в таблице 2.

Анализ результатов позволяет сделать следующие выводы.

1. Взаимосвязь свойств инструментальных материалов и расстояния l между лункой и основной частью следа маятникового скрайбирования установлена. Она качественно характеризуется также, как это следовало из таблицы 1 для обычных конструкционных материалов, а именно характеризуется установленной общей для инструментальных материалов тенденцией: увеличение расстояния l свидетельствует о снижении уровня физико-механических свойств материалов (самые большое расстояние l зафиксировано у стали P6M5, имеющей самый низкий модуль упругости (модуль Юнга) и самую низкую твердость, и наоборот, меньшее расстояние l обнаружено у сплава TF15, имеющего высокий модуль упругости и самую высокую твердость).

Эта же взаимосвязь и ее тенденции оказались справедливы и применительно к типам материалов внутри группы инструментальных материалов, а именно:

- из быстрорежущих сталей P6M5, P9, P19 самое большое расстояние l зафиксировано у стали P6M5, имеющей самый низкий модуль упругости (модуль Юнга) и самую низкую твердость и наоборот, самые маленькое расстояние l обнаружено у стали P18, имеющей более высокий модуль упругости и более высокую твердость;

- из твердых сплавов разных типов BK и TK самое большое расстояние l зафиксировано у сплава типа BK, имеющего низкий модуль упругости и низкую твердость и наоборот, самые маленькое расстояние l обнаружено у сплавов типа ТК, имеющего более высокий модуль упругости и более высокую твердость;

- из твердых сплавов T16K6 и Т30К4 одного типа TK самое большое расстояние l зафиксированы у сплава марки T30K4, имеющего низкий модуль упругости и низкую твердость и наоборот, самое маленькое расстояние l обнаружено у сплава марки T15K6, имеющего более высокий модуль упругости и более высокую твердость.

2. Установленная взаимосвязь свойств инструментальных материалов и расстояния l позволяет ранжировать (выстроить в рандометрический ряд) материалы по установленной тенденции: чем меньше расстояние l, тем выше физико-механические свойства материалов.

3. Установленная взаимосвязь может быть использована для прогнозирования эксплуатационных свойств изделий. Например, по увеличению расстояния l можно прогнозировать снижение работоспособности режущего инструмента, например, периода стойкости инструмента.

Приведенные в этом примере данные позволяют заключить:

а) установленная взаимосвязь расстояния l с физико-механическими свойствами инструментальных материалов подтверждает правомерность взаимосвязи, установленной выше для конструкционых материалов при анализе результатов таблицы 1 и является новой, в частности подтверждает существенность признаков разработанного решения;

б) заявленный технический результат достигнут и для инструментальных материалов, а именно предложенное решение без проведения длительных и сложных испытаний тех или иных физико-механических свойств позволяет простым измерением расстояния l быстро выявить наиболее эффективный из сравниваемых инструментальный материал путем их расстановки в рандометрический ряд, в том числе и в ряд по прогнозируемому периоду стойкости.

3 пример реализации способа.

В ряде случаев (при некоторых сочетаниях свойств материалов) в следе маятникового скрайбирования лунка присутствует, но она слита воедино с основной частью следа, фиг.3, 4, 5, т.е. лунка имеется (или легко идентифицируется), а расстояния l между лункой и остальной частью следа нет. Соответственно встает вопрос о том, работает ли предложенное техническое решение в этом случае. Для ответа на этот вопрос мысленно представим себе ситуацию, когда расстояние l от своей некоторой величины уменьшается и достигает нуля (этот момент фактически представлен на фиг.4). Это означает, что и физико-механические свойства материала изменились. Если эти свойства в этой тенденции изменить еще, то лунка и основная часть следа будут слиты воедино. Это свидетельствует о том, что упругие свойства материала снижаются (уменьшилась величина отскока индентора в начальный момент взаимодействия с образцом) и растет его сопротивляемость разрушению. Эта тенденция продолжается при наложении основной части следа на конфигурацию лунки следа, как это показано на фиг.3, наложение основной части следа на конфигурацию лунки следа составляет некоторую величину l1. Таким образом, тенденцию можно продолжить до момента, когда наложение будет полным, то есть величина l1 наложения и длина l2 конфигурации лунки равны (совпадают), что означает отсуствие лунки при скрайбировании, см. фиг.6. Это критический случай, он заявляемым решением не охватывается. Этот мысленный эксперимент проверяли в ходе натурных испытаний. Для этого изменение физико-механических и эксплуатационных свойств добивались за счет изменения режимов термообработки образцов, выполненных из одного материала. Брали партию спиральных сверл диаметром 6 мм, выполненных из инструментального материала P6M5 (хорошо поддается термообработке, можно изменением температуры нагрева и временем выдержки добиться разницы в твердости на 2-3 единицы). На хвостовой части сверл измеряли твердость в числах твердости HCRэ. По результатам измерений сортировали на три группы: 1 - с высокой (в пределах, допускаемых техническими условиями на производство сверл) твердостью, 2 - со средней твердостью, 3 - с низкой твердостью. От хвостовой части сверл отрезали заготовку для изготовления образцов. На заготовках шлифовали (с обильной подачей охлаждающей жидкости и при щадящем режиме резания) опорную и измерительную поверхности. Измерительную поверхность полировали (с целью удаления слоя, претерпевшего изменение свойств, при шлифовании). Сверлами сверлили отверстия, испытывая сверла на период стойкости. Образцы подвергали маятниковому скрайбированию с образованием лунки, подбирая режим скрайбирования с минимальной глубиной внедрения индентора (до 0,08 мм). На образцах измеряли расстояние l1. Результаты сведены в таблицу 3.

Приведенные в таблице 3 данные подтверждают высказанные выше положения и свидетельствуют о достижении технического результата.

Необходимо отметить, что наложение лунки и основной части следа друг на друга не является типовой ситуацией для маятникового скрайбирования. Наиболее общим случаем является либо отсуствие лунки, фиг.6, либо ее четкое отделение от основной части следа, фиг.7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ОТНОШЕНИЮ ДЛИНЫ ЛУНКИ ОТСКОКА К ЕЕ ШИРИНЕ В СЛЕДЕ ИНДЕНТОРА ПРИ МАЯТНИКОВОМ СКРАЙБИРОВАНИИ | 2013 |

|

RU2543683C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ОТНОШЕНИЮ ОБЩЕЙ ДЛИНЫ СЛЕДА МАЯТНИКОВОГО СКРАЙБИРОВАНИЯ К ДЛИНЕ ЛУНКИ ОТСКОКА | 2013 |

|

RU2539116C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ПАРАМЕТРАМ ЛУНКИ ОТСКОКА В СЛЕДЕ ИНДЕНТОРА ПРИ МАЯТНИКОВОМ СКРАЙБИРОВАНИИ | 2013 |

|

RU2543682C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ОТНОШЕНИЮ ДЛИНЫ СЛЕДА МАЯТНИКОВОГО СКРАЙБИРОВАНИЯ К ЕГО ШИРИНЕ | 2013 |

|

RU2548057C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ПЛОЩАДИ ПОПЕРЕЧНОГО СЕЧЕНИЯ СЛЕДА МАЯТНИКОВОГО СКРАЙБИРОВАНИЯ | 2013 |

|

RU2554293C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ПЛОЩАДИ СЛЕДА МАЯТНИКОВОГО СКРАЙБИРОВАНИЯ | 2014 |

|

RU2555207C1 |

| КОМПЛЕКС КОНТРОЛЯ МАТЕРИАЛОВ | 2013 |

|

RU2564055C2 |

| Способ ассиметричного маятникового скрайбирования | 2015 |

|

RU2613570C1 |

| Способ маятникового скрайбирования | 2015 |

|

RU2613576C1 |

| МАЯТНИКОВОЕ УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ | 2016 |

|

RU2619479C1 |

Изобретение относится к методам оценки физико-механических свойств материала путем индентирования за счет приложения одиночного ударного усилия и может быть использовано для сравнительной оценки упругих и пластических (далее - упругих) свойств нескольких разных материалов, в том числе с близким модулем упругости. Сущность: осуществляют однократное нагружение материала индентированием методом маятникового скрайбирования. Измеряют результаты скрайбирования. Устанавливают взаимосвязь измеренных результатов с исследуемыми физико-механическими свойствами материалов и прогнозируют эксплуатационные свойства сравниваемых материалов. Реализуют режим маятникового скрайбирования, при котором индентор в начале взаимодействия с образцом формирует на его поверхности лунку отскока. Измеряют в следе, оставляемом индентором, расстояние между лункой и основной частью следа индентирования и по нему судят о физико-механических и эксплуатационных свойствах сравниваемых материалов. Технический результат: упрощение способа оценки физико-механических свойств материала при маятниковом индентировании; прогнозирование эффективности применения сравниваемых материалов в идентичных условиях эксплуатации за счет обеспечения возможности их ранжирования по величине измеряемых при контроле параметров следа индентирования. 3 табл., 1 з.п. ф-лы, 7 ил.

1. Способ сравнительной оценки свойств материалов по длине между лункой и основной частью следа индентора при маятниковом скрайбировании, включающий в себя однократное нагружение материала индентированием методом маятникового скрайбирования, измерение результатов скрайбирования, установление взаимосвязи измеренных результатов с исследуемыми физико-механическими свойствами материалов и прогнозирование эксплуатационных свойств сравниваемых материалов, отличающийся тем, что реализуют режим маятникового скрайбирования, при котором индентор в начале взаимодействия с образцом формирует на его поверхности лунку отскока, измеряют в следе, оставляемом индентором, расстояние между лункой и основной частью следа индентирования и по нему судят о физико-механических и эксплуатационных свойствах сравниваемых материалов.

2. Способ по п.1, отличающийся тем, что при наложении лунки и основной части следа друг на друга о физико-механических и эксплуатационных свойствах сравниваемых материалов судят по длине наложения друг на друга лунки и основной части следа.

| СПОСОБ КОНТРОЛЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИЗДЕЛИЙ | 1998 |

|

RU2138038C1 |

| СПОСОБ КОНТРОЛЯ СВОЙСТВ И ДИАГНОСТИКИ РАЗРУШЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2138039C1 |

| СПОСОБ ИССЛЕДОВАНИЯ СВОЙСТВ МАТЕРИАЛА ИЗДЕЛИЙ | 1998 |

|

RU2140075C1 |

| ИГОЛЬЧАТЫЙ РОЛИКОВЫЙ ПОДШИПНИК | 1993 |

|

RU2036337C1 |

Авторы

Даты

2015-01-27—Публикация

2013-10-24—Подача