Изобретение относится к испытательной технике и может быть использовано для оценки несущей способности поверхностных слоев изделий из различных материалов.

Наиболее близкими по технической сущности являются:

1. Установка для испытания материалов (Испытательная техника. Под ред. Клюева В. В. Книга 2. М.: Машиностроение. 1982. с. 95), содержащая станину, маятник, опору, штангу, образец, цифровую шкалу, стрелку. Недостатком установки являются ограниченные возможности при проведении испытаний материалов.

2. Известна установка для оценки несущей способности поверхностного слоя (Сборник статей. Оптимизация технологических процессов по критерию прочности. Уфа. 1988, с. 28), содержащая основание, маятник, упругий элемент, вал, контробразец, образец, рычажную систему, неподвижную опору и грузы. К основным недостаткам устройства можно отнести:

- ограничения по геометрии испытываемых образцов и изделий;

- отсутствие возможности изменения кинетической энергии маятника за счет его массы;

- для смены образцов необходимо вручную снимать сменные грузы;

- отсутствие центрирования образца и контробразца;

- отсутствие возможности оценки сопротивления поверхностного слоя абразивному воздействию твердых частиц и обрабатываемости резанием.

3. Известна установка для диагностики несущей способности поверхностных слоев изделий, (патент РФ N 2124699, МКИ6 кл. G 01 В 5/28), взятая за прототип и содержащая корпус, рычаги, вал с неподвижной опорой, самоцентрирующий патрон, жестко закрепленный на одном конце вала, цифровую шкалу, маятник и стрелочный указатель, закрепленные на другом его конце, в маятнике, на уровне цифровой шкалы, выполнено отверстие с центрально расположенным указателем, индентор, установленный на свободном конце маятника, призму для установки изделия, размещенную под индентором, подвеску со сменными грузами, подвижную опору с осью, установленную на корпусе, расположенную параллельно оси самоцентрирующего патрона, ступицы, регулируемые скобой и пружиной, двуплечие пересекающиеся рычаги, закрепленные на оси подвижной опоры с возможностью качания, свободные концы которых с одной стороны соединены с рычагами, а с другой - со ступицами, при этом регулируемая пружина расположена между свободными концами двуплечих пересекающихся рычагов, соединенных со ступицами. К основным недостаткам установки можно отнести:

- недостаточную точность настройки индентора;

- недостаточную точность показаний маятника относительно цифровой шкалы;

- грубую настройку давления в зоне контакта образца с контробразцами;

- отсутствие возможности фиксирования "динамики" процесса оценки поверхностного слоя изделия.

Изобретение направлено на повышение точности диагностики и фиксации динамики процесса оценки поверхностного слоя изделия.

Поставленная задача достигается тем, что в установке для диагностики несущей способности поверхностных слоев изделий, включающей корпус, рычаги, вал с неподвижной опорой, самоцентрирующий патрон, жестко закрепленный на одном конце вала, цифровую шкалу, маятник и стрелочный указатель, закрепленные на другом его конце, отверстие с центрально расположенным указателем, выполненное в маятнике на уровне цифровой шкалы, индентор, установленный на свободном конце маятника, призму для установки изделия, размещенную под индентором, подвеску со сменными грузами, подвижную опору с осью, установленную на корпусе, расположенную параллельно оси самоцентрирующего патрона, ступицы, регулируемые скобой и пружиной, двуплечие пересекающиеся рычаги, закрепленные на оси подвижной опоры с возможностью качания, свободные концы которых с одной стороны соединены с рычагами, а с другой - со ступицами, при этом регулируемая пружина расположена между свободными концами двуплечих пересекающихся рычагов, соединенных со ступицами, индентор снабжен микрометрическим винтом, установка оснащена регистрирующим прибором с реостатом, расположенным под маятником, основанием с закрепленной на нем рамой, размещенном на корпусе установки с возможностью совместного перемещения с подвеской, вертикальной опорой, установленной с одной стороны рамы, тарировочным стержнем, установленном с другой ее стороны, горизонтально расположенной рейкой, соединенной с одной стороны с вертикальной опорой с возможностью вертикального смещения, при этом на рейке выполнены пазы на равном расстоянии друг от друга, на свободном конце размещен стержневой указатель, а на противоположном конце - уравновешивающие грузы, на рейке установлена каретка с возможностью продольного перемещения, под кареткой на одной оси расположен стрелочный индикатор, закрепленный на раме посредством вертикально расположенного регулируемого штока, нижний конец которого закреплен на раме с помощью маховика, и соединенный с кареткой посредством штока, при этом к стрелочному индикатору присоединен регистрирующий блок, состоящий из корпуса, лентопротяжного механизма, записывающей ленты, электродвигателя, стержня, закрепленного на оси индикатора, имеющего со стороны регистрирующего блока самопишущий элемент, а со стороны индикатора - регистрирующую стрелку. При этом на рейке выполнено не менее 4-х пазов.

Наличие новых конструктивных элементов и взаимосвязи между ними свидетельствует о соответствии заявляемого технического решения критерию "новизна". Новые элементы конструкции работают на достижение технического результата, который обуславливает изобретательский уровень заявленного технического решения следующим образом.

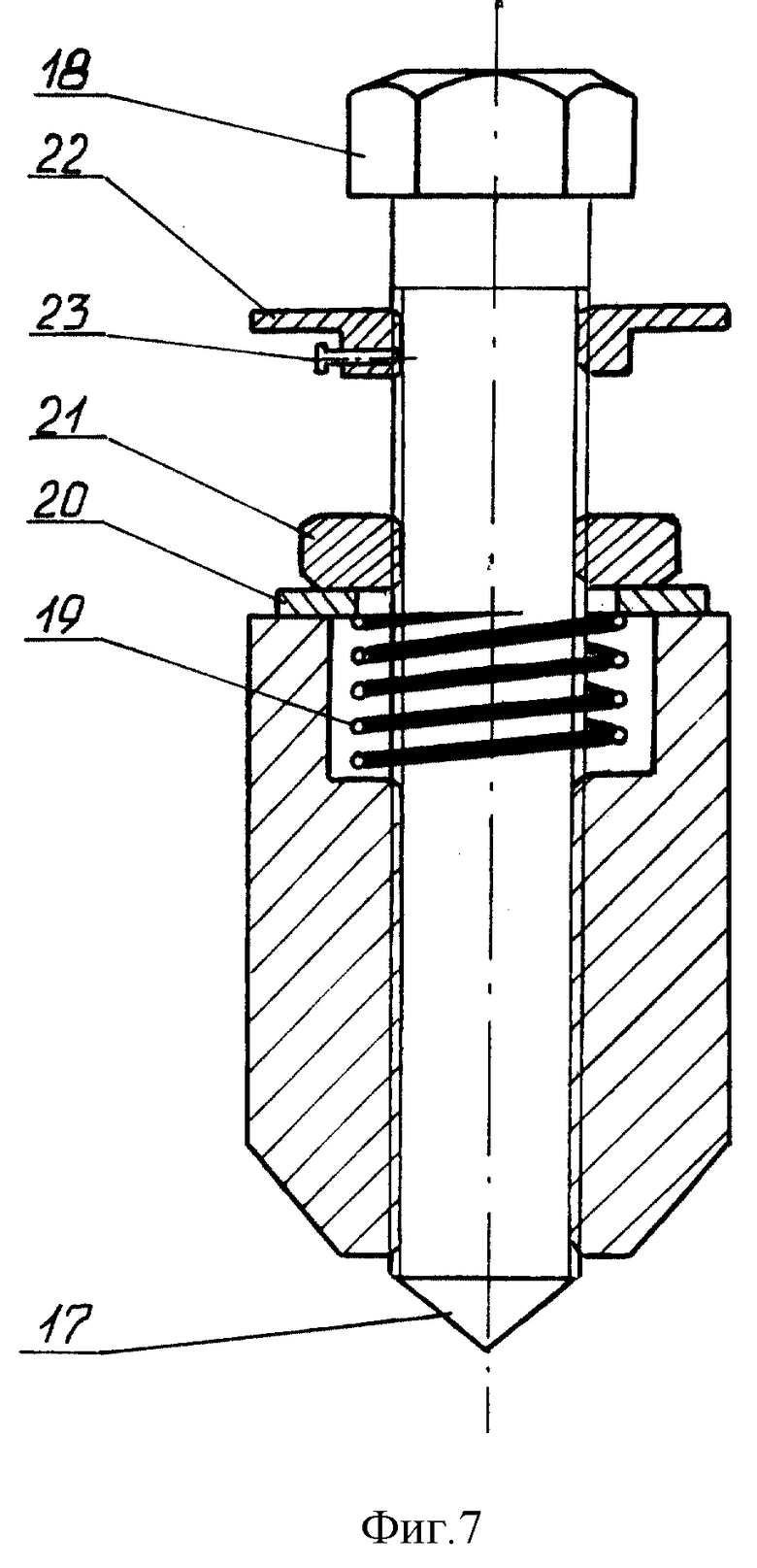

Микрометрическим винтом настраивается глубина внедрения индентора. Для увеличения точности установки микрометрический винт индентора снабжен круглым диском с нанесенными на его внешней стороне рисками с ценой деления 0,01 мм, кроме того микрометрический винт снабжен компенсирующей пружиной для сведения к минимуму вредного влияния люфта в резьбе, сказывающегося при затяжке микрометрического винта контргайкой, после установления индентора на заданный размер.

Регистрирующий прибор с реостатом, расположенный под маятником на цифровой шкале, предназначен для более точного фиксирования угла отклонения маятника посредством его скольжения по дорожке реостата, расположенного в "рабочей" зоне цифровой шкалы, вместо используемой до этого градуировки. На регистрирующем приборе, представляющем амперметр высокой чувствительности, можно наблюдать показания отклонения стрелки; его включение в рабочее положение происходит от фиксатора.

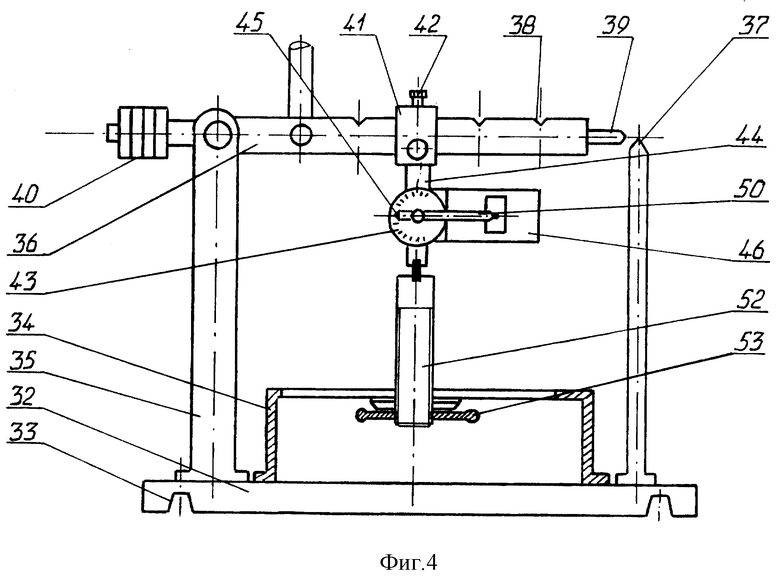

Система нагружения и фиксации динамики процесса оценки поверхностного слоя изделия, в дальнейшем именуемая системой нагружения, установленная вместо сменных грузов, предназначена для повышения точности нагружения образца и фиксации динамики процесса оценки поверхностного слоя изделия, состоит из основания, предназначенного для установки на него вертикальной опоры, рамы и тарировочного стержня. Вертикальная опора предназначена для установки на нее горизонтально расположенной рейки, на свободном конце которой размещен стержневой указатель, а на противоположном конце - уравновешивающие грузы, посредством которых система нагружения устанавливается в положение равновесия. Тарировочный стержень предназначен для установки рейки в нулевое положение перед началом работы. Рейка предназначена для крепления на ней каретки, со стопорным винтом, с возможностью продольного перемещения не менее чем на 4 диапазона нагружения. На каретке крепится стрелочный индикатор посредством штока. Стрелочный индикатор позволяет визуально наблюдать усилие в зоне контакта образца с контробразцами, что дает возможность более точно настроить давление в зоне контакта, кроме того стрелочный индикатор закреплен на раме посредством вертикально расположенного регулируемого штока, нижний конец которого присоединен к раме с помощью маховика, предназначенного для установки заданного давления в зоне контакта образца с контробразцами, при этом к стрелочному индикатору присоединен регистрирующий блок, предназначенный для записи на ленту показаний стрелочного индикатора, полученных при оценке качественного состояния поверхностного слоя образца. На рейке выполнено 4 паза, так как при меньшем количестве последних сокращается диапазон нагружения образца. В настоящем случае он соответствует 0-40 кг, большее количество пазов невозможно изготовить, исходя из габаритных размеров установки с одной стороны, а с другой - снижается точность показаний, снимаемых стрелочным индикатором.

Технический результат изобретения заключается в расширении диапазона качественной и количественной оценки состояния поверхностного слоя изделий за счет использования в установке, для диагностики несущей способности поверхностных слоев изделий, элементов, позволяющих оценить с большей точностью и способностью фиксирования амплитуды шероховатости и гладкости поверхности, несущую способность микрослоя, сопротивляемость материала резанию, степень наростообразования, износа и ряд других характеристик.

Совокупность признаков в заявляемом техническом решении позволяет при использовании дополнительных элементов в установке для диагностики несущей способности поверхностных слоев изделий выполнить комплекс исследований: оценить с большей точностью трибологические свойства поверхностного слоя, несущую способность микроне ровностей, степень износостойкости, сопротивляемость материала резанию и целый ряд других факторов.

Таким образом, усовершенствованный механизм взаимодействия деталей и механизмов обуславливает новое свойство заявляемого устройства: расширение диапазона качественной стороны испытаний при одновременной возможности фиксирования "динамики" процесса. Это позволяет признать предложенное решение соответствующим критерию "изобретательский уровень", поскольку в объекте, к которому относится решение, проявляется новое свойство, обеспечивающее достижение нового технического результата.

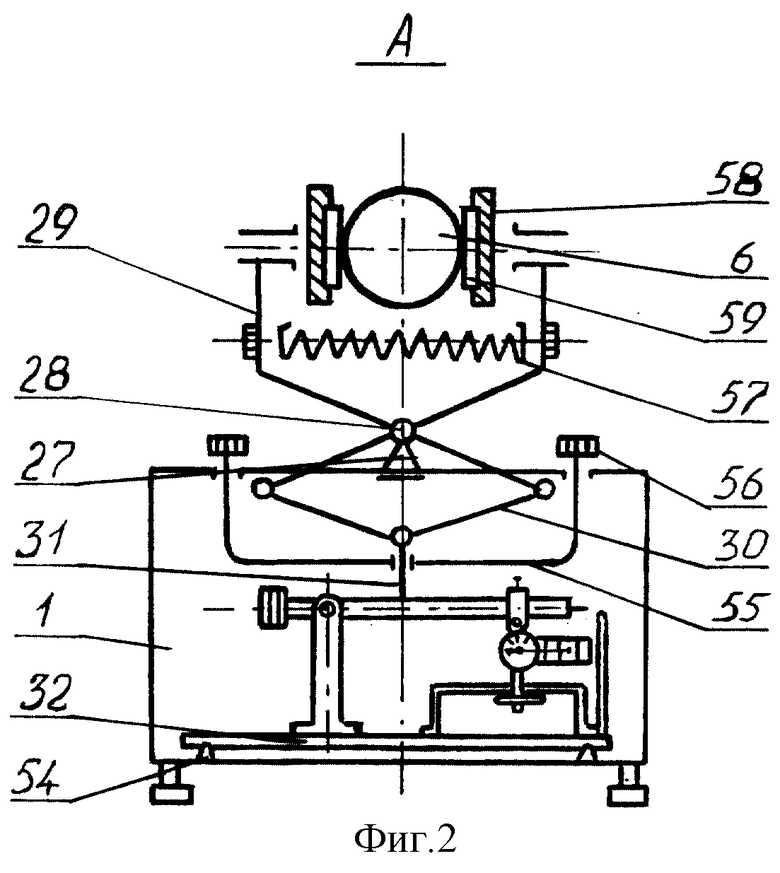

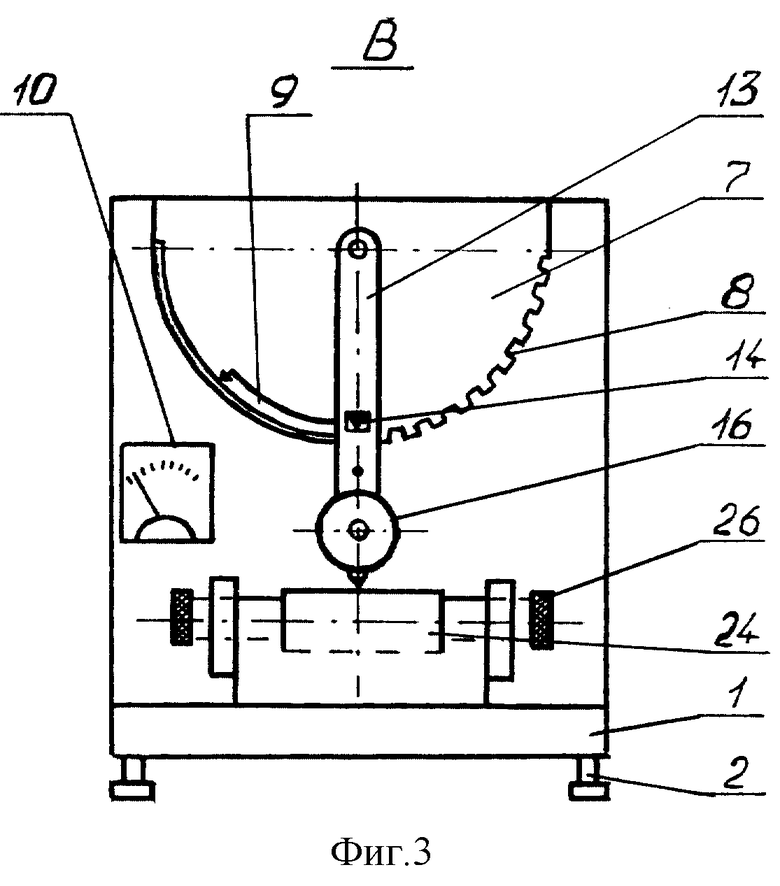

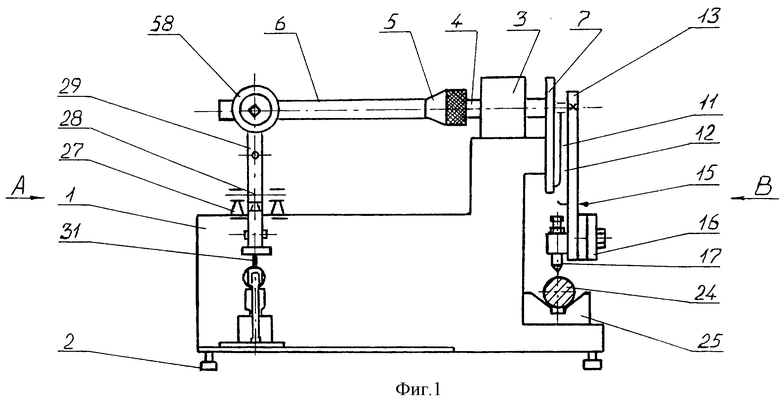

Изобретение поясняется чертежом, где на фиг. 1 представлен общий вид установки для диагностики несущей способности поверхностных слоев изделий, на фиг. 2 - вид со стороны рычажной системы, на фиг. 3 - вид со стороны маятника, на фиг. 4 - общий вид системы нагружения, на фиг. 5 - общий вид регистрирующего блока, на фиг. 6 - вид блока сверху, на фиг. 7 - общий вид индентора.

Установка для диагностики несущей способности поверхностных слоев изделий состоит из корпуса 1 с регулируемыми опорами 2, на котором смонтирована неподвижная опора 3 с валом 4, на одном конце которого размещен самоцентрирующий патрон 5 с образцом 6, на другом - цифровая шкала 7 с прорезями 8, реостатом 9, регистрирующим прибором 10, стрелочный указатель 11 с рычажком 12 и маятник 13 с отверстием 14 и фиксатором 15, сменными грузами 16 и индентором 17 с микрометрическим винтом 18, снабженным компенсирующей пружиной 19, шайбой 20, контргайкой 21, круглым диском 22 с выполненным в его теле стопорным винтом 23, под индентором размещен образец 24, установленный в призме для установки изделия 25 с регулировочными винтами 26, в подвижной опоре 27 на оси 28 установлены с возможностью качания пересекающиеся двуплечие рычаги 29, свободные концы которых с одной стороны соединены с рычагами 30, подвеской 31, системой нагружения, состоящей из основания 32 с выполненными на нем прорезями 33, с установленной на нем рамой 34, вертикальной опорой 35, с закрепленной на ней горизонтально расположенной рейкой 36, тарировочным стержнем 37, на рейке выполнены пазы 38, на свободном конце рейки размещен стержневой указатель 39, а на противоположном конце - уравновешивающие грузы 40, на рейке установлена каретка 41 со стопорным винтом 42, которая соединена со стрелочным индикатором 43 посредством штока 44, при этом на стрелочном индикаторе выполнена регистрирующая стрелка 45 и присоединен регистрирующий блок, состоящий из корпуса 46, лентопротяжного механизма 47, записывающей ленты 48, электродвигателя 49, стержня 50, имеющего со стороны регистрирующего блока самопишущий элемент 51, стрелочный индикатор 43 соединен с рамой 34 посредством вертикально расположенного регулируемого штока 52, нижний конец которого фиксируется маховиком 53, при этом система нагружения установлена на направляющих 54, кроме того пересекающиеся двуплечие рычаги 29 соединены с регулируемой скобой 55 и барашками 56, а с другой стороны свободные концы пересекающихся двуплечих рычагов 29 соединены с регулируемой пружиной 57 и ступицами 58, в которых размещены контробразцы 59.

Установка для диагностики несущей способности поверхностных слоев изделий работает следующим образом (см. фиг. 1-7).

Вначале, с помощью регулируемых опор 2, (см. фиг. 1, 2, 3), осуществляется настройка указателя 11, размещенного в отверстии 14 маятника 13 на нулевую отметку цифровой шкалы 7. Далее устанавливают и закрепляют цилиндрический образец 6 в самоцентрирующем патроне 5, а в каждом отверстии ступицы 58 закрепляют контробразцы 59. На свободный конец маятника 13 устанавливают необходимое количество сменных грузов 16, фиксатор 15 отжимают вниз, поднимают маятник 13 на величину заданного угла и отпускают фиксатор 15, который автоматически попадает в прорезь 8. После этого освобождают барашки 56 и с помощью регулируемой пружины 57 исключают давление контробразцов 59 на образец 6. После этого переходим к настройке системы нагружения, (см. фиг. 4). Для этого отжимаем стопорный винт 42 и перемещаем каретку 41 на необходимое нам расстояние, отпускаем стопорный винт 42, который фиксирует каретку 41 в заданном положении, смещаем уравновешивающие грузы 40, приводящие рейку 36 в равновесное положение, которое фиксируется посредством указателя 39 и тарировочного стержня 37, затем устанавливаем необходимое усилие посредством маховика 53, визуально усилие можно наблюдать на стрелочном индикаторе 43. Установленное усилие передается посредством подвески 31 (см. фиг. 1, 2, 3) на рычаги 30, двуплечие пересекающиеся рычаги 29 и ступицу 58, создавая заданное давление контробразцов 59 на образец 6. Включаем в электрическую цепь регистрирующий прибор 10 и регистрирующий блок (фиг. 4).

Установка готова к работе. При нажатии на фиксатор 15 (фиг. 1) автоматически переходят в рабочее состояние регистрирующий прибор 10 и регистрирующий блок (фиг. 4) освобождается маятник 13 (фиг. 1, 2, 3), который, опускаясь вниз, поворачивает за собой образец 6 и стрелочный указатель 11, максимальное отклонение которого фиксируется стопорной пружинкой (на фиг. не показано) и регистрирующим прибором 10 посредством реостата 9. Параллельно на регистрирующем блоке (см. фиг. 4) ведется запись хода процесса на записывающую ленту 48 (см. фиг. 5) посредством самопишущего элемента 51.

Для оценки сопротивляемости материала резанию образец 24 (фиг. 1, 2, 3) устанавливают на призму для установки изделия 25 и закрепляют регулировочными винтами 26. Индентор 17 (см. фиг. 7) настраивают с помощью круглого диска 22 и микрометрического винта 18 на необходимую глубину внедрения. Используя фиксатор 15 (фиг. 1, 2, 3), маятник 13 устанавливают в заданном положении и настраивают систему нагружения, включают в электрическую цепь регистрирующий прибор 10. Для выполнения испытания фиксатор 15 отжимают вниз, маятник 13 вместе с индентором 17 поворачивается и вырезает саблевидную канавку на поверхности образца 24. При этом стрелочный указатель 11 фиксирует максимальный угол отклонения маятника 13 посредством реостата 9.

Работа, затрачиваемая на изготовление канавки, рассчитывается по формуле

A = mqL(cosα1-cosα0),

где m - масса маятника; q - ускорение силы тяжести; L - приведенная длина маятника; α0,α1 - углы начального и конечного отклонения маятника.

Если требуется оценить влияние, например, степени упрочнения на обрабатываемость материала резанием необходимо провести два испытания. Первое выполняют на отожженном, недеформированном образце, и рассчитанную работу принимают за 100%. Второе испытание проводят на упрочненном образце, и полученную работу сравнивают с первым результатом. Подобным же образом можно оценить обрабатываемость резанием разных марок материалов, влияние термообработки, остаточных напряжений и т.д.

Использование установки для диагностики несущей способности поверхностных слоев изделий позволяет повысить точность диагностики и фиксировать динамику процесса оценки поверхностного слоя изделия, расширяет диапазон и количество видов испытаний. Установка проста по конструкции, компактна, позволяет испытывать плоские и цилиндрические поверхности, легко автоматизируется и совмещается с персональным компьютером.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ДИАГНОСТИКИ НЕСУЩЕЙ СПОСОБНОСТИ ПОВЕРХНОСТНЫХ СЛОЕВ ИЗДЕЛИЙ | 1997 |

|

RU2124699C1 |

| МАШИНА ДЛЯ ПРАВКИ И УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2146598C1 |

| УСТАНОВКА ДЛЯ ДИАГНОСТИКИ НЕСУЩЕЙ СПОСОБНОСТИ ПОВЕРХНОСТНЫХ СЛОЕВ ИЗДЕЛИЙ | 2021 |

|

RU2774783C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ | 1998 |

|

RU2147737C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКИХ И УПРУГОГИСТЕРЕЗИСНЫХ СВОЙСТВ ВЫСОКОЭЛАСТИЧНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2266531C1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1997 |

|

RU2123899C1 |

| КАМЕРНЫЙ ПИТАТЕЛЬ | 1998 |

|

RU2157782C2 |

| МАЯТНИКОВОЕ УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ | 2016 |

|

RU2619479C1 |

| ПРИБОР ДЛЯ СКЛЕРОМЕТРИЧЕСКИХ ИССЛЕДОВАНИЙ | 1998 |

|

RU2147735C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 1996 |

|

RU2121666C1 |

Использование: испытательная техника для диагностики несущей способности поверхностных слоев изделий. Установка содержит корпус 1, неподвижную опору 3 с валом 4, самоцентрирующий патрон 5 с образцом 6, цифровую шкалу 7, реостат, регистрирующий прибор, маятник 13, сменные грузы 16, индентор 17, призму 25 для установки изделия, пересекающиеся двуплечие рычаги 29, которые соединены с системой нагружения, содержащей основание, установленную на нем раму, вертикальную опору с закрепленной на ней горизонтальной рейкой, тарировочный стержень. На свободном конце рейки размещен стержневой указатель, а на противоположном конце - уравновешивающие грузы. Установка содержит также регистрирующий блок, состоящий из корпуса, лентопротяжного механизма, записывающей ленты, электродвигателя, стержня, имеющего со стороны регистрирующего блока самопишущий элемент, и ступицы 58, в которых размещены контробразцы. Технический результат: расширение диапазона и качества испытаний. 1 з.п.ф-лы, 7 ил.

| УСТАНОВКА ДЛЯ ДИАГНОСТИКИ НЕСУЩЕЙ СПОСОБНОСТИ ПОВЕРХНОСТНЫХ СЛОЕВ ИЗДЕЛИЙ | 1997 |

|

RU2124699C1 |

| Испытательная техника | |||

| Справочник под ред | |||

| Клюева В.В | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Машиностроение, 1982, с.95 | |||

| Оптимизация технологических процессов по критерию прочности | |||

| Сборник статей | |||

| - Уфа, 1988, с.28. | |||

Авторы

Даты

2001-03-27—Публикация

2000-04-19—Подача