Способ извлечения нефти, конденсата и высокомолекулярных соединений преимущественно на истощаемых газоконденсатных месторождениях с нефтяными оторочками с различным содержанием примесей сероводорода и диоксида углерода в добываемом газе может быть использован на предприятиях газодобывающей, газоперерабатывающей и нефтеперерабатывающей промышленности, входящих в единый технико-экономический региональный кластер.

Характерной особенностью газоконденсатных месторождений является отложение в газоносных пластах высокомолекулярных органических соединений, в основном парафино-смолистых, формирующих в пластах жидкие «гнезда» и нефтяные оторочки. По мере истощения газоконденсатных месторождений и снижения давления в газоносных пластах образуется ретроградный конденсат, что приводит к снижению продуктивности скважин, при этом вдали от скважин формируется область статической конденсации, а непосредственно около забоя скважины – область динамической конденсации (Тер-Саркисов Р.М. Разработка месторождений природных газов. М.: Недра, 1999. – С. 248).

Содержание высокомолекулярных соединений, которые остаются в пластах после истощения продуктивных скважин, исчисляют миллиардами тонн. Например, только на Оренбургском нефтегазоконденсатном месторождении при объеме продуктивных отложений около 137 млрд м3 геологические запасы высокомолекулярных соединений составляют около 418 млн т, в том числе более 218 млн т масляных фракций (Скибицкая Н.А., Бурханова И.О., Большаков М.Н. и др. Научное обоснование оценки неучтенных запасов связанного газа газоконденсатных и нефтегазоконденсатных месторождений, сорбированного высокомолекулярными компонентами и керогеноподобным полимером продуктивных отложений. Электронный журнал «Георесурсы, геоэнергетика, геополитика», выпуск 1(9), 2014), при этом смолы и асфальтены высокомолекулярных органических соединений существенно отличаются по своим свойствам от аналогичных компонентов нефтей, являясь, тем самым, перспективным сырьем для дальнейшей переработки (Дмитриевский А.Р., Скибицкая Н.А., Зекель Л.А. и др. Высокомолекулярные компоненты органоминеральной матрицы газоконденсатных месторождений. Химия твердого топлива, 2006. – № 2. – С. 47-59).

Для повышения извлечения углеводородов из газоконденсатного месторождения рекомендуется нагнетать в газоконденсатный пласт различные агенты в газовой или жидкой фазе как углеводородного, так и неуглеводородного происхождения: диоксид углерода, легкие углеводороды, природный газ, вода и другие вещества (Тер-Саркисов Р.М. Разработка и добыча трудноизвлекаемых запасов углеводородов. М.: ООО «Недра-Бизнесцентр», 2005. – С. 407).

Известен способ доразработки истощенных залежей природных углеводородов согласно которому:

- подготавливают залежь к доразработке;

- создают и/или используют, по меньшей мере, одну нагнетательную скважину для закачки в залежь, по меньшей мере, одного включающего диоксид углерода рабочего агента, используемого для получения водорода, кислорода, гомологов метана на основе выявленной каталитической реакции, а также доизвлечения оставшихся в пласте природных углеводородов;

- закачивают, по меньшей мере, один содержащий диоксид углерода рабочий агент до достижения заданного пластового давления в залежи;

- создают и/или используют, по меньшей мере, одну добывающую скважину;

- начинают добычу пластовых флюидов после достижения заданного пластового давления в залежи;

- из добытых пластовых флюидов выделяют воду, углеводороды, водород, кислород и диоксид углерода;

- добытую воду и непрореагировавший диоксид углерода направляют, по крайней мере, в одну нагнетательную скважину для повторной закачки в залежь (патент RU 2514078 С2, МПК Е21В 43/16, заявлен 02.03.2012, опубликован 27.01.2014).

Недостатками данного изобретения являются:

• необходимость наличия на месторождении не входящих в номенклатуру оборудования газодобывающих предприятий инфраструктур для отделения диоксида углерода, повторно закачиваемого в залежь;

• проблематичность разложения воды на водород и кислород и получения углеводородов из водного раствора диоксида углерода при комнатной температуре и давлении 1-1,5 МПа на железосодержащих катализаторах непосредственно в пласте с образованием углеводородов.

Известен способ разработки углеводородной залежи, включающий бурение скважины и вскрытие продуктивного пласта, установку в скважине эксплуатационной колонны, насосно-компрессорных труб, пакера и хвостовика, непрерывную закачку с дневной поверхности через межтрубное пространство стимулирующего агента, которым обрабатывают прискважинную зону продуктивного пласта, и добычу углеводородов, отличающийся тем, что пакер устанавливают у кровли продуктивного пласта, а стимулирующим агентом обрабатывают прискважинную зону всего продуктивного пласта путем доставки этого агента в продуктивный пласт через зоны хвостовика, которые располагают между интервалами притока углеводородов в ствол скважины, при этом пакер выполняют с возможностью инвертирования встречных коаксиальных потоков закачиваемого стимулирующего агента и добываемых углеводородов (патент RU 2324048 С2, МПК Е21В 43/16, Е21В 37/00, заявлен 24.05.2006, опубликован 10.05.2008).

Недостатками данного изобретения являются:

• выборочная обработка стимулирующим агентом исключительно призабойной зоны вблизи работающей на отбор продукта продуктовой скважины, оставляющая основную массу пласта вне воздействия стимулирующего агента;

• отсутствие конкретных указаний о типе стимулирующего агента, его источнике, принципе отделения от выводимой из продуктовой скважины смеси газа, газоконденсата и стимулирующего агента;

• отсутствие на газодобывающих предприятиях оборудования, позволяющего отделять фракцию углеводородов С5 и выше от попутного газа.

Известен способ добычи нефти при помощи ввода газа в сочетании с низкоамплитудным сейсмическим воздействием (патент US 4417621 С2, МПК Е21В 43/16, Е21В 43/00, заявлен 28.10.1981, опубликован 29.11.1983).

Недостатками данного изобретения являются:

• отсутствие точных сведений об эффективности сейсмического воздействия источника частотой 100 Гц с низкой амплитудой колебаний не более 100 А при переходе от лабораторных испытаний к полевым условиям, когда газоносные пласты породы толщиной в несколько сотен метров находятся на большой глубине от дневной поверхности месторождения;

• необходимость постоянного сейсмического воздействия на пласт, связанная с отсутствием прохода диоксида углерода через модель пласта без акустического воздействия;

• возможное проявление определенных отрицательных явлений, влияющих на биосферу, в том числе на человека, из-за низкоамплитудных вибрационных и акустических эффектов, сопровождающих сейсмическое воздействие.

Известен способ разработки залежи тяжелой нефти, в котором осуществляют добычу вязкой нефти или битума из пласта нагревом путем закачки в него газа и теплоносителя, нагретого реагентами, полученными из углеводородов, в котором теплоноситель, насыщенный газом, выводят из потока, образуемого при экзотермическом синтезе углеродсодержащих продуктов из реагентов, производимых путем конверсии углеводородов (заявка на изобретение RU 2010118985 А, МПК Е21В 43/24, заявлена 13.05.2010, опубликована 20.11.2011).

Недостатками данного изобретения являются:

• высокие энергозатраты на нагрев теплоносителя – воды – расходуемые в основном на прогрев пласта;

• многоступенчатое получение смеси газа и теплоносителя – диоксида углерода и воды: каталитическая конверсия, по крайней мере, значительной части добываемых углеводородов при высоких температуре и давлении в присутствии катализаторов, содержащих драгоценные металлы, с предварительно получаемыми водяным паром или кислородом, разделение продуктов конверсии с извлечением теплоносителя методом конденсации или сорбции, причем в последнем случае продукты реакции необходимо сначала охладить до температуры сорбции, которая значительно ниже температуры конденсации теплоносителя, а далее повторный нагрев холодного теплоносителя, при этом в чрезмерно усложненную схему теплопереноса включен еще и ядерный реактор, а подобное оборудование на газовых промыслах, как правило, отсутствует.

Общим недостатком всех рассмотренных методов доизвлечения газа, ретроградного конденсата и высокомолекулярных соединений с использованием в качестве элюента диоксида углерода является отсутствие на газовых промыслах необходимого оборудования и инфраструктуры для выработки диоксида углерода, доведения его до фазового состояния, обеспечивающего оптимальное воздействие на истощаемое месторождение, отделения диоксида углерода от добываемого углеводородного газа в условиях изменения его состава по мере эксплуатации газоконденсатного месторождения, извлечения и переработки высокомолекулярных соединений. Эта сложная многофакторная нестационарная во времени задача может получить оптимальное решение только в едином технико-экономическом региональном кластере, где на незначительных транспортных расстояниях друг от друга размещены комплекс из двух или более газоконденсатных месторождений с нефтяными оторочками, в состав которого входят как высокопродуктивные, так и истощаемые газоконденсатные месторождения с нефтяными оторочками с различным содержанием примесей сероводорода и диоксида углерода в добываемом углеводородном газе, и газо- и нефтеперерабатывающие предприятия. При этом газоперерабатывающие предприятия включают в свой состав набор установок для разделения поступающих углеводородного газа и газоконденсата, для очистки добываемого углеводородного газа от примесей азота, сероводорода, диоксида углерода, гелия, снижающих теплотворную способность вырабатываемого топливного газа и одновременно являющихся ценными товарными продуктами, для извлечения из газа обширной группы легких индивидуальных углеводородов и/или углеводородных фракций, являющихся, в свою очередь, сырьем газохимической отрасли промышленности. Нефтеперерабатывающие предприятия включают в свой состав набор установок для первичной и вторичной переработки газового конденсата, нефти оторочек газоконденсатных месторождений и высокомолекулярных соединений. Кластерное построение регионального промышленного узла подразумевает наличие прямых и обратных связей между всеми составляющими.

В Российской Федерации имеются предпосылки создания по крайней мере двух подобных кластеров: Оренбургского и Астраханского – на базе уже имеющихся промышленных предприятий, где существует возможность получение диоксида углерода из добываемого углеводородного газа.

При создании изобретения ставилась задача формирования связей между промысловым и перерабатывающими элементами кластера, обеспечивающих его функционирование в динамических условиях изменения состава добываемого газа и продуктивности месторождений.

Поставленная задача решается за счет того, что в способе извлечения нефти, конденсата и высокомолекулярных соединений на комплексе, включающем, по крайней мере, два газоконденсатных месторождения с нефтяными оторочками – истощаемое и высокопродуктивное – с различным содержанием примесей сероводорода и диоксида углерода в добываемом углеводородном газе и входящем в состав единого газодобывающего и газонефтеперерабатывающего кластера, заключающемся в закачке в пласты газоконденсатных месторождений с нефтяными оторочками диоксида углерода и извлечения газожидкостной смеси с последующим разделением на углеводородный газ и жидкость, очищаемые от примесей сероводорода и диоксида углерода с выработкой товарных продуктов, диоксид углерода для закачки в пласты первого – истощаемого – газоконденсатного месторождения с нефтяной оторочкой, на котором извлекают углеводородный газ с низким содержанием примеси диоксида углерода и соотношением примесей сероводорода и диоксида углерода на уровне (2-4):1, на начальной стадии работы вырабатывают из добываемого углеводородного газа второго – высокопродуктивного – газоконденсатного месторождения с нефтяной оторочкой, имеющего большее количество диоксида углерода и соотношение примесей сероводорода и диоксида углерода, близкое к 1:1, и подвергаемого очистке на газоперерабатывающих объектах единого газодобывающего и газонефтеперерабатывающего кластера, имеющих в своем составе отделения для раздельной очистки добываемого углеводородного газа первого и второго газоконденсатных месторождений с нефтяными оторочками, при этом для добываемого углеводородного газа первого газоконденсатного месторождения с нефтяной оторочкой очистку на начальном этапе его эксплуатации осуществляют в одну ступень с глубоким удалением одновременно сероводорода и диоксида углерода, но, по мере повышения концентрации примеси диоксида углерода в газе и приближения соотношения примесей сероводорода и диоксида углерода к 1:1 переходят на две ступени очистки – селективную и глубокую, а очистку добываемого углеводородного газа второго газоконденсатного месторождения с нефтяной оторочкой постоянно осуществляют в две ступени – селективную и глубокую, после которых извлеченный диоксид углерода направляют на компримирование до давления 7,0-8,0 МПа для последующего транспорта в жидком виде до первого газоконденсатного месторождения с нефтяной оторочкой, где закачку осуществляют в нагнетательные скважины, размещенные на участках добычи газа и газоконденсата, а также газа и нефти на нефтяных оторочках, с последующим извлечением из продуктивных скважин газа, конденсата, в том числе ретроградного, и высокомолекулярных соединений, которые далее разделяют на газовую и жидкую фазы, при этом газовую фазу транспортируют на газоперерабатывающие предприятия, а жидкую фазу – на нефтеперерабатывающие предприятия единого газодобывающего и газонефтеперерабатывающего кластера. Транспорт диоксида углерода под давлением 7-8 МПа до первого – истощаемого – газоконденсатного месторождения с нефтяной оторочкой позволяет исходя из температуры пласта в месте закачки диоксида углерода вводить диоксид углерода в скопление ретроградного конденсата, высокомолекулярных соединений или нефтяную оторочку газоконденсатного месторождения в газовом, жидком или сверхкритическом состоянии. При этом наиболее эффективным является сверхкритическое состояние, в десятки раз повышающее растворимость углеводородов, в том числе высокомолекулярных, что ускоряет их диффузию в пласте к добывающей скважине.

Полезно для предотвращения гидратообразования в поток диоксида углерода, направляемый на первое газоконденсатное месторождение с нефтяной оторочкой, впрыскивать метанол.

Закачку диоксида углерода необходимо производить в нагнетательные скважины, сообщающиеся с зонами скопления в пластах ретроградного конденсата и высокомолекулярных соединений, добычу которых совместно с диоксидом углерода целесообразно проводить с помощью продуктовых скважин, расположенных в непосредственной близости от нагнетательных скважин, при этом расстояние между смежными нагнетательными и продуктовыми скважинами не может превышать половины ареала распространения диоксида углерода в зонах скопления ретроградного конденсата и высокомолекулярных соединений в пластах.

Целесообразно закачку диоксида углерода осуществлять на нефтяных оторочках месторождения вместе с закачкой воды, которая способствует вытеснению нефти из нижней части пласта в верхнюю, что интенсифицирует добычу нефти.

Для улучшения добычи ретроградного конденсата закачка диоксида углерода производится вместе с нафтой, растворяющейся в конденсате и снижающей его вязкость, что повышает текучесть ретроградного конденсата в пространстве пласта между смежными нагнетательными и продуктовыми скважинами.

Целесообразно, чтобы добываемый ретроградный конденсат, в состав которого будут входить также высокомолекулярные соединения, поступающий на нефтеперерабатывающий завод единого газодобывающего и газонефтеперерабатывающего кластера, перерабатывался с получением товарных продуктов в виде бензиновой фракции, керосиновой фракции, дизельной фракции, газойля или масел, мазута, гудрона или кокса.

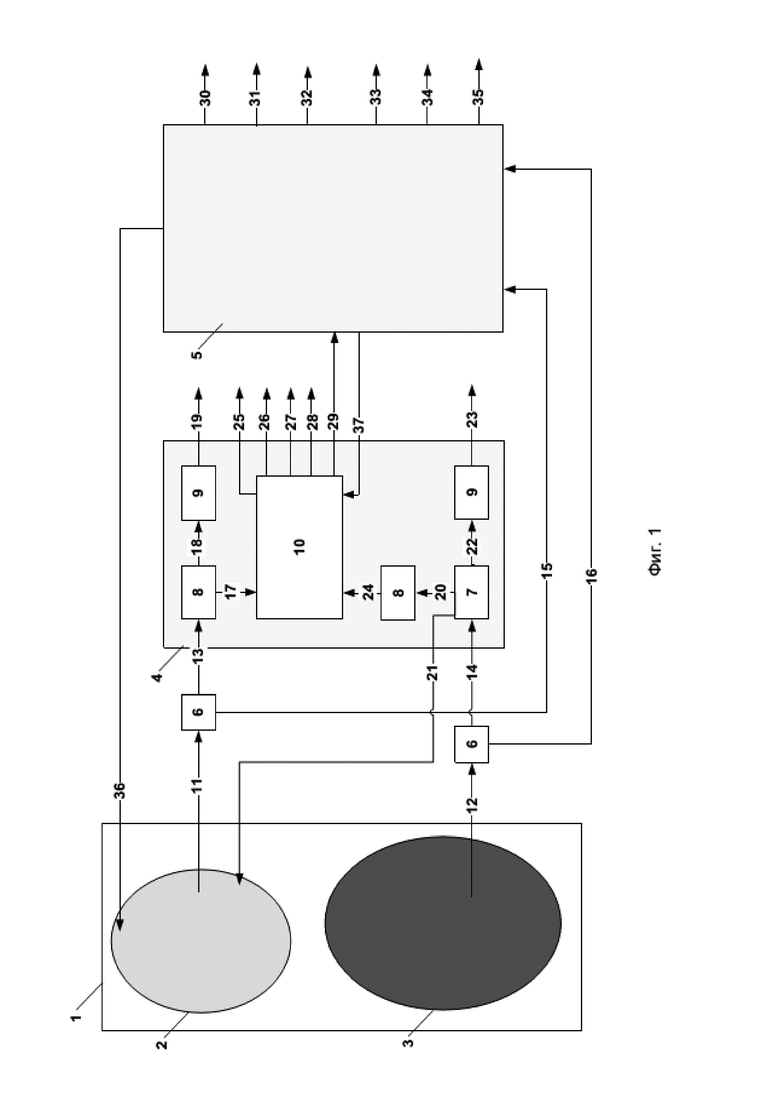

На фигуре 1 представлена принципиальная схема единого газодобывающего и газонефтеперерабатывающего кластера, который обеспечивает реализацию заявляемого способа извлечения нефти, конденсата и высокомолекулярных соединений, где:

1 – комплекс газоконденсатных месторождений с нефтяными оторочками,

2 – первое – истощенное – газоконденсатное месторождение с нефтяной оторочкой,

3 – второе – высокопродуктивное – газоконденсатное месторождение с нефтяной оторочкой,

4 – газоперерабатывающее предприятие,

5 – нефтеперерабатывающее предприятие,

6 – блок сепарации,

7 – установка селективной аминовой очистки,

8 – установка глубокой аминовой очистки,

9 – установка получения элементарной серы,

10 – установка газофракционирования,

11-37 – трубопроводы.

Единый газодобывающий и газонефтеперерабатывающий кластер состоит из комплекса газоконденсатных месторождений с нефтяными оторочками 1, в состав которого входят первое – истощенное – газоконденсатное месторождение с нефтяной оторочкой 2 и второе – высокопродуктивное – газоконденсатное месторождение с нефтяной оторочкой 3, газоперерабатывающего предприятия 4 и нефтеперерабатывающего предприятия 5.

По мере истощения первого – истощенного – газоконденсатного месторождения с нефтяной оторочкой 2 изменяется компонентный состав газожидкостной смеси, выходящей из продуктовых скважин, не показанных на фигуре 1, и происходит снижение содержания диоксида углерода в газовой фазе. В соответствии с динамикой изменения количества и качества отбираемой газожидкостной смеси с первого – истощаемого – газоконденсатного месторождения с нефтяной оторочкой 2 формируют прямые и обратные связи газоконденсатных месторождений с нефтяными оторочками 2 и 3 с газоперерабатывающим 4 и нефтеперерабатывающим 5 предприятиями.

Непосредственно на промыслах газожидкостную смесь, выходящую из продуктовых скважин газоконденсатных месторождений с нефтяными оторочками 2 и 3 по трубопроводам 11 и 12 соответственно, разделяют на блоках сепарации 6 на газовую фазу, содержащую легкие углеводородные газы с примесью азота, сероводорода, диоксида углерода и других газов и направляемую по трубопроводам 13 и 14 на газоперерабатывающее предприятие 4, и жидкую фазу, содержащую газовый конденсат, нефть оторочек газоконденсатных месторождений и вымытые из пластов высокомолекулярные соединения и направляемую по трубопроводам 15 и 16 для дальнейшей переработки на нефтеперерабатывающее предприятие 5.

Диоксид углерода для извлечения нефти, конденсата и высокомолекулярных соединений поступает с газоперерабатывающего предприятия 4 по трубопроводу 21 и распределяется по нагнетающим скважинам, не показанным на фигуре 1, первого – истощенного - газоконденсатного месторождения с нефтяной оторочкой 2 после того, как поступающая после блока сепарации 6 по трубопроводу 12 на газоперерабатывающее предприятие 4 газовая фаза с высоким содержанием диоксида углерода и сероводорода, добытая на втором – высокопродуктивном – газоконденсатном месторождении с нефтяной оторочкой 3, перерабатывается последовательно на установке селективной аминовой очистки 7, где выделяют раздельно сероводород, из которого далее по трубопроводу 22 можно получить на установке получения элементарной серы 9 элементарную серу по методу Клауса, отводимую по трубопроводу 23 на хранение, и диоксид углерода, возвращаемый на первое – истощенное - газоконденсатное месторождение с нефтяной оторочкой 2, и на установке глубокой аминовой очистки 8, где газовую фазу доочищают от примесей в соответствии со стандартами на топливный газ.

Поскольку в газовой фазе, поступающей на газопереработку с первого – истощенного – газоконденсатного месторождения с нефтяной оторочкой 2, содержание диоксида углерода невелико при существенной концентрации сероводорода, то ее очистку на газоперерабатывающем предприятии 4 экономически целесообразно осуществлять только на установке глубокой аминовой очистки 8, после которой извлеченные примеси поступают на установку получения элементарной серы 9, откуда полученная по методу Клауса элементарная сера по трубопроводу 19 выводится на хранение. На газоперерабатывающем предприятии 4 очищенный от сероводорода и диоксида углерода газовый поток после установок глубокой аминовой очистки 8 по трубопроводам 17 и 24 может разделяться на установке газофракционирования 10 на отдельные компоненты или узкие фракции: топливный газ в виде метановой фракции, этановую, пропановую, бутановую фракции или их смеси, направляемые далее по трубопроводам 25, 26, 27 и 28 соответственно сторонним потребителям или на входящие в состав газоперерабатывающего предприятия 4, не показанные на фигуре 1, установки пиролиза для получения мономеров последующего производства полимеров и широкого ассортимента продукции газохимии, а также тяжелую углеводородную фракцию С5 и выше, которая по трубопроводу 29 направляется на нефтеперерабатывающее предприятие 5.

На нефтеперерабатывающем предприятии 5 газовый конденсат, нефть оторочек газоконденсатных месторождений и вымытые из пластов высокомолекулярные соединения, поступающие непосредственно с газоконденсатных месторождений с нефтяными оторочками 2 и 3 после блоков сепарации 6 по трубопроводам 15 и 16, и тяжелую углеводородную фракцию С5 и выше или более легкие фракции при необходимости, поступающую с газоперерабатывающего предприятия 4 по трубопроводу 29, подвергают первичной и вторичной переработке с производством соответствующего ассортимента товарных продуктов в виде бензиновой фракции, керосиновой фракции, дизельной фракции, газойля или масел, мазута, гудрона или кокса, которые далее по трубопроводам 30, 31, 32, 33, 34 и 35 соответственно поступают в товарный парк, не показанный на фигуре 1, откуда транспортируются сторонним потребителям.

Вырабатываемые на нефтеперерабатывающем предприятии 5 одновременно с товарными продуктами углеводородные газы могут направляться по трубопроводу 37 на установку газофракционирования 10 газоперерабатывающего предприятия 4 для разделения на отдельные компоненты или узкие фракции. На нефтеперерабатывающем предприятии 5 при необходимости может также вырабатываться нафта – фракция С7 и выше, которая по трубопроводу 36 будет поступать на первое – истощенное – газоконденсатное месторождение с нефтяной оторочкой 2 на смешение с диоксидом углерода в нагнетательных скважинах в зонах концентрирования высокосмолистых соединений для разжижения последних.

Таким образом, заявляемое изобретение решает задачу формирования прямых и обратных связей между добывающей и перерабатывающими элементами кластера, обеспечивая его функционирование в динамических условиях изменения состава добываемого углеводородного газа и продуктивности месторождений.

Способ может быть использован на предприятиях газодобывающей, газоперерабатывающей и нефтеперерабатывающей промышленности, входящих в единый технико-экономический региональный кластер. Способ извлечения нефти, конденсата и высокомолекулярных соединений осуществляется на комплексе, включающем, по крайней мере, два газоконденсатных месторождения с нефтяными оторочками. Первое месторождение является истощаемым, а второе – высокопродуктивным. Месторождения различаются содержанием примесей сероводорода и диоксида углерода в добываемом углеводородном газе. Способ осуществляется закачкой в пласты газоконденсатных месторождений с нефтяными оторочками диоксида углерода и извлечения газожидкостной смеси. При этом диоксид углерода для закачки в пласты первого месторождения на начальной стадии работы вырабатывают из добываемого углеводородного газа второго, имеющего большее количество диоксида углерода. Соотношение примесей сероводорода и диоксида углерода в извлекаемом углеводородном газе для первого и второго месторождений (2-4):1 и 1:1 соответственно. На начальном этапе очистка газа из первого месторождения осуществляется в одну ступень с глубоким удалением одновременно сероводорода и диоксида углерода. По мере приближения соотношения примесей к 1:1 переходят на две ступени очистки – селективную и глубокую. Очистку добываемого газа второго месторождения постоянно осуществляют в две ступени. Извлеченный диоксид углерода направляют на компримирование до давления 7,0-8,0 МПа для последующего транспорта в жидком виде до первого месторождения. Закачку осуществляют в нагнетательные скважины, размещенные на участках добычи углеводородов. Извлеченный из продуктивных скважин газ, конденсат, в том числе ретроградный, и высокомолекулярные соединения разделяют на газовую и жидкую фазы. Газовую фазу транспортируют на газоперерабатывающие предприятия, а жидкие на нефтеперерабатывающие предприятия единого кластера. Технический результатом данного изобретения является повышение эффективности извлечения углеводородов истощенных залежей за счет формирования связей между промысловым и перерабатывающими элементами кластера с обеспечением его функционирования в динамических условиях изменения состава добываемого углеводородного газа и продуктивности месторождений. 5 з.п. ф-лы, 1 ил.

1. Способ извлечения нефти, конденсата и высокомолекулярных соединений на комплексе, включающем, по крайней мере, два газоконденсатных месторождения с нефтяными оторочками – истощаемое и высокопродуктивное – с различным содержанием примесей сероводорода и диоксида углерода в добываемом углеводородном газе и входящем в состав единого газодобывающего и газонефтеперерабатывающего кластера, заключающийся в закачке в пласты газоконденсатных месторождений с нефтяными оторочками диоксида углерода и извлечении газожидкостной смеси с последующим разделением на углеводородный газ и жидкость, очищаемые от примесей сероводорода и диоксида углерода с выработкой товарных продуктов, отличающийся тем, что диоксид углерода для закачки в пласты первого – истощаемого – газоконденсатного месторождения с нефтяной оторочкой, на котором извлекают углеводородный газ с низким содержанием примеси диоксида углерода и соотношением примесей сероводорода и диоксида углерода на уровне (2-4):1, на начальной стадии работы вырабатывают из добываемого углеводородного газа второго – высокопродуктивного – газоконденсатного месторождения с нефтяной оторочкой, имеющего большее количество диоксида углерода и соотношение примесей сероводорода и диоксида углерода, близкое к 1:1, и подвергаемого очистке на газоперерабатывающих объектах единого газодобывающего и газонефтеперерабатывающего кластера, имеющих в своем составе отделения для раздельной очистки добываемого углеводородного газа первого и второго газоконденсатных месторождений с нефтяными оторочками, при этом для добываемого углеводородного газа первого газоконденсатного месторождения с нефтяной оторочкой очистку на начальном этапе его эксплуатации осуществляют в одну ступень с глубоким удалением одновременно сероводорода и диоксида углерода, но, по мере повышения концентрации примеси диоксида углерода в газе и приближения соотношения примесей сероводорода и диоксида углерода к 1:1, переходят на две ступени очистки – селективную и глубокую, а очистку добываемого углеводородного газа второго газоконденсатного месторождения с нефтяной оторочкой постоянно осуществляют в две ступени – селективную и глубокую, после которых извлеченный диоксид углерода направляют на компримирование до давления 7,0-8,0 МПа для последующего транспорта в жидком виде до первого газоконденсатного месторождения с нефтяной оторочкой, где закачку осуществляют в нагнетательные скважины, размещенные на участках добычи газа и газоконденсата, а также газа и нефти на нефтяных оторочках, с последующим извлечением из продуктивных скважин газа, конденсата, в том числе ретроградного, и высокомолекулярных соединений, которые далее разделяют на газовую и жидкую фазы, при этом газовую фазу транспортируют на газоперерабатывающие предприятия, а жидкую фазу – на нефтеперерабатывающие предприятия единого газодобывающего и газонефтеперерабатывающего кластера.

2. Способ по п. 1, отличающийся тем, что для предотвращения гидратообразования в поток диоксида углерода, направляемый на первое газоконденсатное месторождение с нефтяной оторочкой, впрыскивают метанол.

3. Способ по п. 1, отличающийся тем, что закачку диоксида углерода производят в нагнетательные скважины, сообщающиеся с зонами скопления в пластах ретроградного конденсата и высокомолекулярных соединений, добычу которых совместно с диоксидом углерода производят с помощью продуктовых скважин, расположенных в непосредственной близости от нагнетательных скважин.

4. Способ по п. 3, отличающийся тем, что закачку диоксида углерода осуществляют на нефтяных оторочках месторождения вместе с закачкой воды.

5. Способ по п. 3, отличающийся тем, что для улучшения добычи ретроградного конденсата закачку диоксида углерода производят вместе с нафтой.

6. Способ по п. 5, отличающийся тем, что добываемый ретроградный конденсат, поступающий на нефтеперерабатывающий завод единого газодобывающего и газонефтеперерабатывающего кластера, перерабатывают с получением товарных продуктов в виде бензиновой фракции, керосиновой фракции, дизельной фракции, газойля или масел, мазута, гудрона или кокса.

| СПОСОБ ДОРАЗРАБОТКИ ИСТОЩЕННЫХ ЗАЛЕЖЕЙ ПРИРОДНЫХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2514078C2 |

| RU 2010118985 A, 20.11.2011 | |||

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО И ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2012 |

|

RU2486945C1 |

| САМООЧИЩАЮЩАЯСЯ БОРОНА | 1930 |

|

SU29652A1 |

| US 4417621 A, 29.11.1983. | |||

Авторы

Даты

2017-03-21—Публикация

2015-12-30—Подача