Изобретение относится к области рационального использования природных ресурсов и может быть использовано в газодобывающей, газоперерабатывающей, газохимической и других отраслях промышленности.

Основные разведанные и эксплуатирующиеся запасы природного газа расположены преимущественно в труднодоступных регионах Крайнего Севера и арктического шельфа. В частности, 87 % природного газа добывают в Ямало-Ненецком автономном округе (Уренгойское, Заполярное и другие месторождения). Перспективные и прогнозные ресурсы углеводородов континентального шельфа России составляют в сумме 98,7 млрд. т условного топлива, при этом около 70 % углеводородов аккумулируются в пределах шельфовых зон Карского и Баренцева морей. Доля нефти и конденсата в общем объеме ресурсов не превышает 10 %, остальное же приходится на природный газ. Все эти месторождения находятся в регионах со слаборазвитой экономикой и инфраструктурой, поэтому особенно остро стоит проблема не только перспективного рационального использования добываемого природного газа, но и оптимальной взаимосвязи нескольких предприятий различных отраслей, обеспечивающих добычу, транспорт и переработку продукции газовых месторождений.

Если на начальной стадии разработок мощных газовых северных месторождений природный газ отбирался из верхних сеноманских залежей с содержанием этана до 0,3 % масс. и использовался далее в качестве топливного газа, то по мере углубления пластов содержание этана в природном газе резко возрастает и колеблется от 4,5 до 6 % для валанжинских залежей и свыше 8 % для наиболее глубокой ачимовской залежи. Такой обогащенный этаном природный газ невыгодно транспортировать газохимическому потребителю на дальние расстояния, поскольку значительная его часть будет использоваться в качестве топлива предприятиями и населенными пунктами, расположенными вдоль трассы трубопровода, что приведет к потерям сгорающего вместе с топливом этана. Для интенсивного развития газохимической промышленности необходимо доставлять на ее предприятия как можно больше добываемого этана, выделяя его из природного газа непосредственно на промыслах. Эта проблема в значительной степени осложняется тем, что текущее содержание этана в природном газе существенно отличается для разных месторождений и изменяется во времени в зависимости от ввода в эксплуатацию новых продуктовых скважин.

Известен способ добычи и транспортировки газа, включающий: (a) перекачивание газа из продуктивной скважины в один или более подземный конденсатор и хранение газа в указанном конденсаторе; (b) перекачивание газа из подземного конденсатора в танкер и (с) транспортировку газа танкером во второй подземный конденсатор, в трубопровод, конечному пользователю, на установку для переработки газа или на энергетическую установку (патент на изобретение RU 2445451 С2, МПК E21B 43/00, E21F 17/16, заявлен 21.03.2007 г., опубликован 20.03.2012 г.). Основным недостатком данного изобретения является решение частной задачи транспортировки природного газа из одного хранилища в другое.

Известен способ переработки сырого природного газа, включающий первичную сепарацию потока сырого природного газа с отделением от него воды и газового конденсата и последующую очистку газа сепарации от кислых компонентов, содержащих сероводород и углекислый газ, которую осуществляют последовательно в два этапа: сначала осуществляют этап извлечения сероводорода с использованием абсорбента с избирательной селективностью по сероводороду, а на следующем этапе извлекают углекислый газ и остаточную фазу газового конденсата с использованием сверхзвуковой сепарации, причем газовый конденсат после первичной сепарации, а также после сверхзвуковой сепарации подвергают процессу стабилизации, при этом газ стабилизации возвращают на этап извлечения сероводорода, сероводород с этапа извлечения сероводорода направляют на этап выделения серы с помощью процесса Клауса, полученную серу подвергают дегазации, и газ от дегазации серы возвращают на этап извлечения сероводорода (патент на изобретение RU 2576738 С9, МПК F25J 3/08, заявлен 14.11.2014 г., опубликован 20.08.2015 г.). Основным недостатком данного изобретения является решение частных задач очистки природного газа и извлечения стабильного конденсата.

Известен способ раздельной переработки природных газов, существенно различающихся по содержанию примесей, при этом низкокалорийный природный газ, содержащий диоксида углерода больше, чем сероводорода, и с высоким содержанием диоксида углерода, перерабатывают последовательно на первой установке глубокой аминовой очистки от сероводорода и селективной очистки от диоксида углерода, на второй установке глубокой аминовой очистки от диоксида углерода, на установке осушки и очистки низкокалорийного газа от меркаптанов и на установке низкотемпературного фракционирования очищенного и осушенного низкокалорийного газа с получением в качестве товарных продуктов метана, этана и углеводородов С3 и выше, а высококалорийный природный газ, содержащий диоксида углерода меньше, чем сероводорода, с низким содержанием диоксида углерода, перерабатывают последовательно на установке глубокой аминовой очистки от диоксида углерода и сероводорода, на установке осушки и очистки высококалорийного газа от меркаптанов и на установке низкотемпературного фракционирования очищенного и осушенного высококалорийного газа с получением в качестве товарных продуктов метана, этана и углеводородов С3 и выше (патент RU 2560406 С2, МПК B01D 53/00, заявлен 29.10.2013 г., опубликован 10.05.2015 г.). Основным недостатком данного изобретения является жесткость функционирования мультитоннажного производства. Так как предложенные оптимальные технологические схемы сформированы на основе единственного критерия оптимальности, который может быть качественно разным при переработке природных газов различных месторождений, то при изменении состава природного газа конкретного месторождения принятый ранее критерий оптимальности станет неприемлемым, а технологическая схема потеряет оптимальность. Кроме того, оптимальная технологическая схема состоит из аппаратов, которые являются работоспособными в узком диапазоне входных параметров, например, величины производительности по перерабатываемому природному газу или концентрации в нем этана, в частности фракционирующая аппаратура не сможет обеспечить необходимую чистоту получаемого этана, если его концентрация в исходном газе возрастет с 4 до 8 % масс.

Анализ патентной и научной литературы показал, что в нестационарных условиях работы отдельных месторождений природного газа обустройство каждого из них самостоятельными предприятиями по переработке природного газа требует больших затрат. Задачей заявляемого изобретения является создание промышленного комплекса добычи, сбора, транспорта и переработки природных газов группы месторождений с разным содержанием этана, который позволит оптимально использовать природные ресурсы нескольких месторождений, существенно отличающихся между собой по составу добываемого природного газа, обеспечивая одновременно топливно-энергетические потребности страны и сырьевую базу предприятий газохимии.

Решение поставленной задачи обеспечивается тем, что комплекс добычи, сбора, транспорта и переработки природных газов группы месторождений с разным содержанием этана включает:

– звено добычи газа, представленное несколькими газовыми месторождениями с разным содержанием этана в добываемом газе: в сухом – 0-3,0 % масс., в полужирном – 3-8 % масс. и в жирном – 8-16 % масс.;

- звено подготовки газа, представленное расположенными непосредственно на месторождениях установками комплексной подготовки газа (УКПГ) с извлечением нестабильного конденсата при температуре до минус 30 °С и выработкой подготовленного газа, направляемого раздельно в коллекторы газопроводов;

- звено сбора газа, представленное раздельными коллекторами газопроводов, где под давлением 2,5-5,0 МПа отдельно концентрируют сухой, полужирный и жирный газы, соответственно;

- звено сбора нестабильного конденсата, представленное коллектором под давлением 3,0 МПа для перекачки нестабильного конденсата и его транспорта до объекта переработки стабильного конденсата;

- звено переработки конденсата, представленное объектами стабилизации нестабильного конденсата и подготовки его к транспорту с извлечением газа деэтанизации, широкой фракции легких углеводородов (ШФЛУ) или смеси пропан-бутан технической (СПБТ), деэтанизированного или стабильного конденсата, отправляемых на предприятия газохимии для глубокой химической переработки с выработкой продуктов газохимии и/или на нефтеперерабатывающие предприятия для переработки стабильного конденсата с выработкой товарной продукции в виде моторных топлив и/или продукции нефтехимии;

- звено транспорта газа, представленное магистральными газопроводами с давлением 7,5-10,0 МПа и компрессорными станциями для перекачки газов до потребителей и/или объектов глубокой переработки этансодержащего газа в товарные продукты;

- звено переработки газа, представленное объектами глубокой переработки этансодержащего газа с выработкой товарной газохимической и нефтехимической продукции;

при этом комплекс добычи, сбора, транспорта и переработки природных газов содержит дополнительную установку подготовки газа, обеспечивая в зависимости от стадии разработки месторождений и направления реализации извлекаемой продукции вариативное функционирование:

а) на стадии начала освоения месторождений, при значительных объёмах добычи жирного газа, газ из коллектора жирного газа при частичном смешении с полужирным газом подают на дополнительную установку подготовки газа, работающую в режиме деэтанизации, где в блоке компримирования его сжимают до давления 7,5-10,0 МПа и направляют в блок удаления нежелательных примесей, предусматривающий, по крайней мере, осушку до температуры точки росы не ниже минус 90 °С, и затем подают в блок криогенного разделения с извлечением при температуре охлаждения от минус 75 до минус 110 °С и давлении не выше 2,0-3,2 МПа деэтанизированного газа, который после сжатия в блоке компримирования товарного газа до давления 5,0-7,5 МПа отгружают в коллектор сухого газа, и смеси этана и вышекипящих жидких углеводородов, которую закачивают в коллектор жирного газа давлении 5,0-7,5 МПа и/или подают в блок деэтанизации с разделением при давлении 2,5-3,9 МПа на этановую фракцию и фракцию, содержащую деэтанизированный конденсат, в состав которого входят пропан, бутаны и пентаны, далее этановую фракцию в жидком состоянии, частично или в полном объёме, объединяют с газом, поступающим из коллектора жирного газа, в блоке газификации этановой фракции, где при давлении 5,0 МПа осуществляют выработку газовой метан-этановой смеси, оставшуюся часть этановой фракции из блока деэтанизации смеси направляют напрямую на объект газохимии в жидком или газообразном состоянии и/или на второй блок газификации этановой фракции, куда подают из коллектора сухой газ, фракцию, содержащую деэтанизированный конденсат, направляют непосредственно на объекты глубокой переработки, минуя звено сбора нестабильного конденсата;

б) на стадии падения объёмов добычи жирного газа на дополнительную установку подготовки подают в основном полужирный газ с частичным подмешиванием жирного и/или сухого газа и переводят режим работы блока криогенного разделения из режима деэтанизации в режим депропанизации за счет изменения температуры охлаждения до значений от минус 70 до минус 85 °С, прекращая извлекать этановую фракцию, из состава установки исключают блок деэтанизации и блок газификации этановой фракции, в блоке криогенного разделения вырабатывают деэтанизированный конденсат, который закачивают в коллектор жирного газа при давлением 5,0-7,5 МПа и/или выводят в качестве товарной продукции. Заявляемое техническое решение предполагает, что звенья комплекса добычи, сбора, транспорта и переработки природных газов группы месторождений с разным содержанием этана могут быть разноудалены друг от друга, в частности объекты глубокой переработки этансодержащего газа звена переработки газа.

При этом в первом блоке газификации этановой фракции возможна выработка газовой метан-этановой смеси с содержанием этана 30-60% масс.

Целесообразно газовую метан-этановую смесь и деэтанизированный конденсат очищать от нежелательных примесей СО2, метанола, ртути и/или сернистых соединений в блоке очистки продуктов от примесей непосредственно на дополнительной установке подготовки газа, что повышает качество транспортируемых продуктов и уменьшает их объем на величину объема извлеченных примесей, снижая затраты на их транспортировку. Если же дополнительная установка подготовки газа не оборудована таким блоком, газовую метан-этановую смесь и деэтанизированный конденсат очищают от нежелательных примесей СО2, метанола, ртути и/или сернистых соединений непосредственно на объектах, куда они поступают после дополнительной установки подготовки газа.

Рекомендуется вариативность функционирования комплекса определять с учетом состава добываемого газа и обеспечивать с помощью системы автоматизированного управления, что позволяет формировать оптимальную технологическую схему комплекса и технологический режим работы отдельных звеньев, блоков, установок и аппаратов, входящих в состав комплекса.

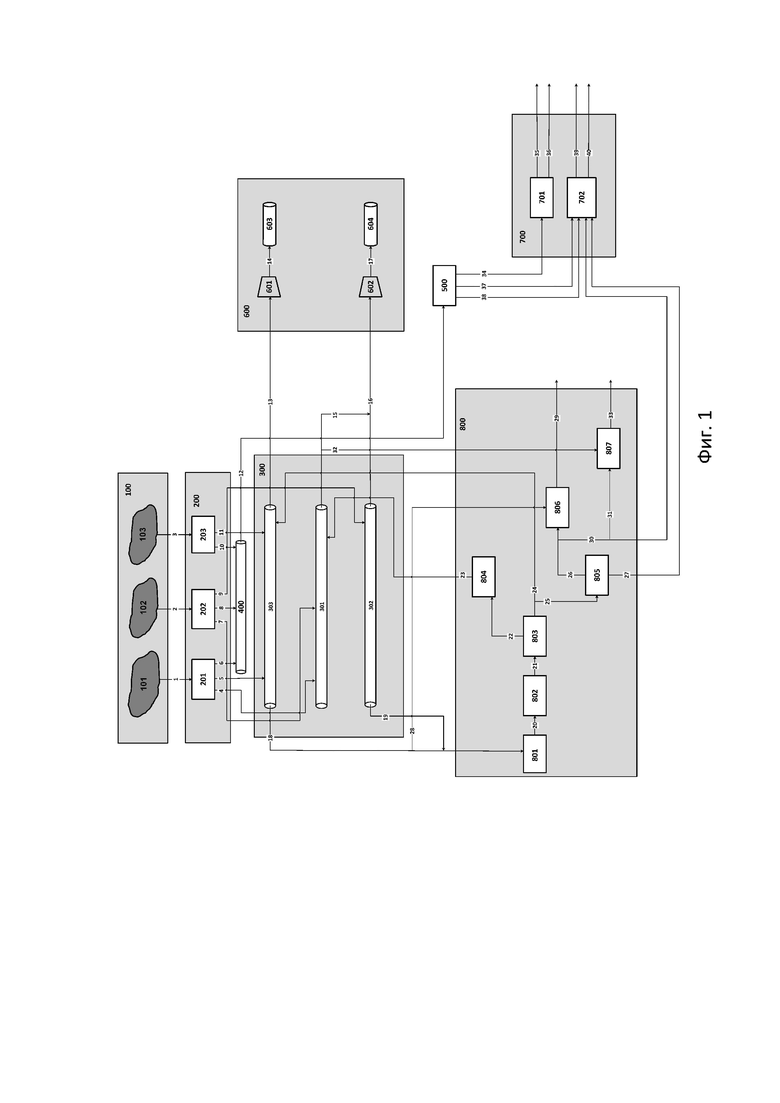

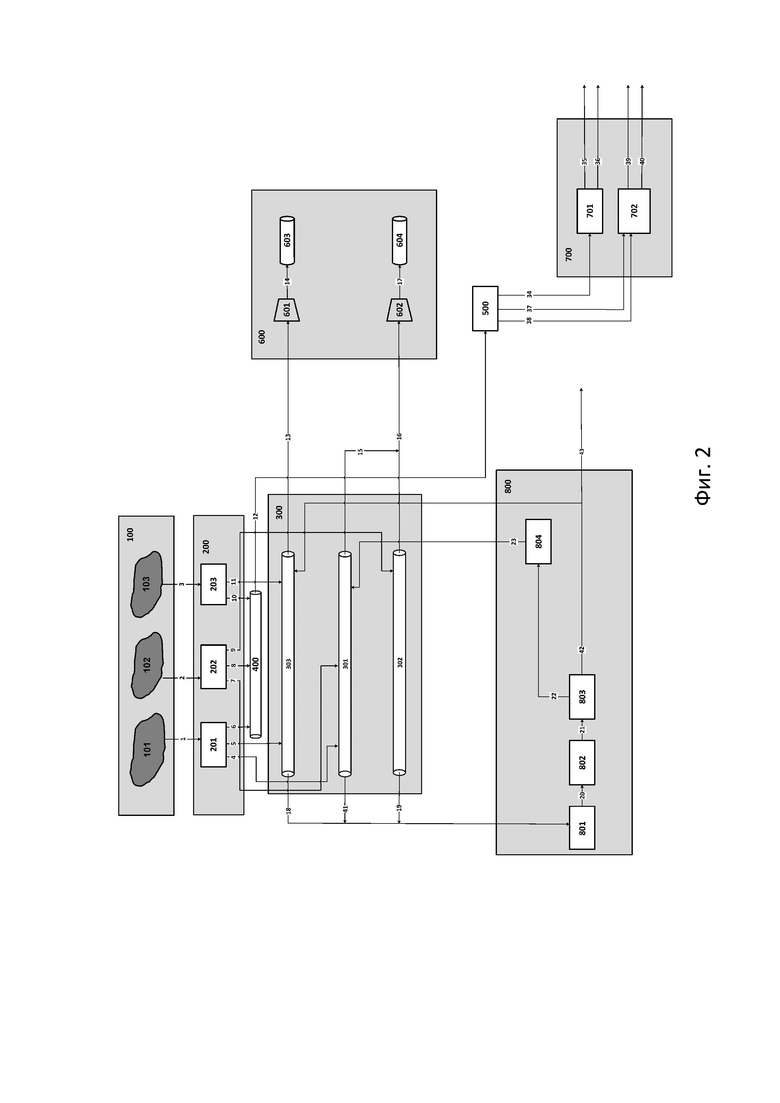

Заявляемое изобретение иллюстрируется фигурами 1 и 2: на фигуре 1 представлена схема комплекса добычи, сбора, транспорта и переработки природных газов группы месторождений с разным содержанием этана, функционирующего на стадии начала освоения месторождений по варианту (а); на фигуре 2 представлена схема того же комплекса добычи, сбора, транспорта и переработки природных газов группы месторождений с разным содержанием этана, функционирующего на стадии падения объёмов добычи жирного газа по варианту (б) – с использованием следующих обозначений:

1-43 – трубопроводы;

100 – звено добычи газа;

101-103 – газовое месторождение;

200 – звено подготовки газа;

201-203 – установка комплексной подготовки газа (УКПГ);

300 – звено сбора газа;

301 – коллектор газопровода сухого газа;

302 – коллектор газопровода полужирного газа;

303 – коллектор газопровода жирного газа;

400 – звено сбора нестабильного конденсата;

500 – звено переработки конденсата;

600 – звено транспорта газа;

601-602 – дожимная компрессорная станция (ДКС);

603-604 – магистральный газопровод;

700 – звено переработки газа;

701 – газохимический завод;

702 – нефтехимический завод;

800 – дополнительная установка подготовки газа;

801 – блок компримирования;

802 – блок удаления нежелательных примесей;

803 – блок криогенного разделения;

804 – блок компримирования товарного газа;

805 – блок деэтанизациии;

806, 807– блок газификации этановой фракции.

Комплекс добычи, сбора, транспорта и переработки природных газов группы месторождений (например, трех) с разным содержанием этана функционирует на стадии начала освоения месторождений по варианту (а) (фигура 1) следующим образом.

Добываемый природный газ с газовых месторождений 101, 102 и 103 звена добычи газа 100 подают по системам трубопроводов 1, 2 и 3, соответственно, на УКПГ 201, 202 и 203 звена подготовки газа 200. УКПГ 201, 202 и 203 располагаются непосредственно на соответствующих месторождениях 101, 102 и 103 и могут включать, по крайней мере, следующие блоки:

- технологический блок входного сепаратора;

- технологический блок низкотемпературного сепаратора;

- технологический блок подготовки газа и конденсата;

- блок теплообменника «газ-газ»;

- технологический блок коммерческого учета газа;

- технологический блок подготовки газа собственных нужд;

- блок насосной метанола.

После разделения на УКПГ 201 поток сухого газа подают по трубопроводу 4 в коллектор газопровода сухого газа 301 звена сбора газа 300, поток жирного газа по трубопроводу 5 подают в коллектор газопровода жирного газа 303, а нестабильный конденсат по трубопроводу 6 подают в звено сбора нестабильного конденсата 400.

После разделения на УКПГ 202 поток сухого газа подают по трубопроводу 7 в коллектор газопровода сухого газа 301 звена сбора газа 300, поток полужирного газа по трубопроводу 9 подают в коллектор газопровода полужирного газа 302, а нестабильный конденсат по трубопроводу 8 подают в звено сбора нестабильного конденсата 400.

После разделения на УКПГ 203 поток жирного газа подают по трубопроводу 11 в коллектор газопровода жирного газа 303 звена сбора газа 300, а нестабильный конденсат по трубопроводу 10 подают в звено сбора нестабильного конденсата 400.

Нестабильный конденсат из звена сбора нестабильного конденсата 400 перекачивают по трубопроводу 12 в звено переработки конденсата 500 для его стабилизации и подготовки к транспорту.

Жирный газ по трубопроводу 13 подают из коллектора газопровода жирного газа 303 звена сбора газа 300 на ДКС 601 звена транспорта газа 600 для дальнейшей его перекачки по трубопроводу 14 в магистральный газопровод 603, обеспечивая доставку потребителям и/или объектам глубокой переработки этансодержащего газа в товарные продукты.

Поток сухого газа из коллектора газопровода сухого газа 301 направляют по трубопроводу 15 для объединения с полужирным газом, выходящим из коллектора газопровода полужирного газа 302, и подачи по трубопроводу 16 на ДКС 602 звена транспорта газа 600 для его дальнейшей перекачки по трубопроводу 17 в магистральный газопровод 604 с доставкой потребителям и/или объектам глубокой переработки этансодержащего газа в товарные продукты.

Поток жирного газа по трубопроводу 18 подают из коллектора газопровода жирного газа 303 звена сбора газа 300 в блок компримирования газа 801 дополнительной установки подготовки газа 800 для дальнейшего извлечения ценных углеводородов, которые могут быть использованы в качестве сырья нефте- и газохимических производств. С этой же целью подают в блок компримирования 801 поток полужирного газа по трубопроводу 19 из коллектора газопровода полужирного газа 302 звена сбора газа 300. Сжатую смесь жирного и полужирного газов по трубопроводу 20 из блока компримирования 801 подают в блок удаления нежелательных примесей 802, где обеспечивается, в частности, глубокая осушка газа цеолитами и удаление диоксида углерода и метанола, что позволит далее разделить смесь газов на отдельные углеводороды и/или фракции криогенным методом. Осушенный и очищенный газовый поток по трубопроводу 21 из блока удаления нежелательных примесей 802 подают в блок криогенного разделения 803, где получают деэтанизированный газ и смесь этана и вышекипящих жидких углеводородов.

Деэтанизированный газ, представляющий собой преимущественно метан с возможной примесью не углеводородных газов, например, азота, подают по трубопроводу 22 из блока криогенного разделения 803 в блок компримирования товарного газа 804. Компримированный товарный газ по трубопроводу 23 далее направляют в коллектор газопровода сухого газа 301.

Использование смеси этана и вышекипящих жидких углеводородов определяют исходя из загрузки сырьем звена переработки газа 700. Избыточную смесь этана и вышекипящих жидких углеводородов по трубопроводу 24 подают из блока криогенного разделения 803 в коллектор газопровода жирного газа 303 для дальнейшей перекачки потребителям и/или объектам глубокой переработки этансодержащего газа в товарные продукты. Балансовую смесь этана и вышекипящих жидких углеводородов по трубопроводу 25 подают из блока криогенного разделения 803 в блок деэтанизациии 805 с выработкой этановой фракции и ШФЛУ. Этановую фракцию подают по трубопроводу 26 в блок газификации этановой фракции 806, а ШФЛУ по трубопроводу 27 подают в звено переработки газа 700 на газохимический завод 702.

Часть потока жирного газа из трубопровода 18 отводят по трубопроводу 28 в блок газификации этана 806 дополнительной установки подготовки газа 800 для получения газовой метан-этановой смеси, которую отгружают по трубопроводу 29 сторонним удаленным потребителям для переработки. Часть этановой фракции по трубопроводу 30 из блока деэтанизации смеси 805 подают в звено переработки газа 700 на газохимический завод 702. При увеличении содержания этана в природном газе разрабатываемых месторождений образующуюся избыточную часть этановой фракции по трубопроводу 31 из блока деэтанизациии смеси подают на второй блок газификации этана 807, куда также направляют часть сухого газа из коллектора газопровода сухого газа 301 по трубопроводу 32 для обогащения высококалорийным компонентом. Полученную топливную газовую метан-этановую смесь отгружают из блока газификации 807 по трубопроводу 33 промышленным и коммунальным потребителям региона.

Нестабильный конденсат в звене переработки конденсата 500 разделяют на газ деэтанизации, ШФЛУ и стабильный конденсат: стабильный конденсат подают по трубопроводу 34 на нефтехимический завод 701 звена переработки газа 700 для получения моторных топлив и нефтехимической продукции, отводимых с технологических установок по системе трубопроводов 35 и 36, соответственно, в резервуары товарного парка (не показаны); газ деэтанизации и ШФЛУ по трубопроводам 37 и 38, соответственно, отводят на газохимический завод 702, его продукцию в порошкообразной форме отводят по системе пневматических трубопроводов 39, а в жидкой и газообразной формах отводят по системе трубопроводов 40 в хранилища и резервуары товарного парка (не показаны).

На стадии падения объёмов добычи жирного газа комплекс добычи, сбора, транспорта и переработки природных газов группы месторождений (например, трех) с разным содержанием этана функционирует по варианту (б) (фигура 2). В рассматриваемом варианте (б) работы комплекса по сравнению с вариантом (а) при уменьшении дебита скважин газовых месторождений 102 и 103 наблюдается как уменьшение объема добычи жирного газа на газовом месторождении 103, так и уменьшение потенциала этана как компонента жирного газа при добыче полужирного газа на газовом месторождении 102. При этом комплекс добычи, сбора, транспорта и переработки природных газов группы месторождений с разным содержанием этана, изменяет свою работу следующим образом.

Из состава дополнительной установки подготовки газа 800 исключают блок деэтанизации 805 и блоки газификации этановой фракции 806 и 807. В блок компримирования газа 801 дополнительной установки подготовки газа 800 в дополнение к жирному и полужирному газам по трубопроводу 41 направляют часть потока сухого газа из коллектора газопровода сухого газа 301 звена сбора газа 300 для дополнительного извлечения этана при его дефиците. Полученную смесь по трубопроводу 20 из блока компримирования газа 801 подают в блок удаления нежелательных примесей 802, где обеспечивается, в частности, глубокая осушка газа цеолитами и удаление диоксида углерода и метанола. Осушенный и очищенный газовый поток по трубопроводу 21 из блока удаления нежелательных примесей 802 подают в блок криогенного разделения 803, переведенный в режим депропонизации с получением деэтанизированного газа и деэтанизированного конденсата.

Деэтанизированный газ, представляющий собой преимущественно метан с возможной примесью не углеводородных газов, например, азота, подают по трубопроводу 22 из блока криогенного разделения 803 в блок компримирования товарного газа 804. Компримированный товарный газ по трубопроводу 23 далее отгружают в коллектор газопровода сухого газа 301.

Деэтанизированный конденсат подают из блока криогенного разделения 803 по трубопроводу 42 в коллектор газопровода жирного газа 303 для дальнейшей перекачки потребителям и/или объектам глубокой переработки этансодержащего газа в товарные продукты и частично отгружают в качестве товарной продукции по трубопроводу 43.

Таким образом, вариативность функционирования комплекса определяется с учетом состава добываемого газа и обеспечивается с помощью системы автоматизированного управления, что позволяет формировать оптимальную технологическую схему комплекса и технологический режим работы отдельных звеньев, блоков, установок и аппаратов, входящих в состав комплекса.

Изобретение относится к области рационального использования природных ресурсов и может быть использовано в газодобывающей, газоперерабатывающей, газохимической и других отраслях промышленности. Комплекс добычи, сбора, транспорта и переработки природных газов группы месторождений с разным содержанием этана включает звено добычи газа, звено подготовки газа, звено сбора газа, звено сбора нестабильного конденсата, звено переработки конденсата, звено транспорта газа, звено переработки газа и дополнительную установку подготовки газа, обеспечивая в зависимости от стадии разработки месторождений и направления реализации извлекаемой продукции вариативное функционирование на стадии начала освоения месторождений, при значительных объемах добычи жирного газа, и на стадии падения объемов добычи жирного газа. Заявляемое изобретение позволяет формировать оптимальную технологическую схему комплекса и технологический режим работы отдельных звеньев, блоков, установок и аппаратов, входящих в состав комплекса. 4 з.п. ф-лы, 2 ил.

1. Комплекс добычи, сбора, транспорта и переработки природных газов группы месторождений с разным содержанием этана, включающий:

- звено добычи газа, представленное несколькими газовыми месторождениями с разным содержанием этана в добываемом газе: в сухом – 0-3,0 % масс., в полужирном – 3-8 % масс. и в жирном – 8-16 % масс.;

- звено подготовки газа, представленное расположенными непосредственно на месторождениях установками комплексной подготовки газа (УКПГ) с извлечением нестабильного конденсата при температуре до минус 30 °С и выработкой подготовленного газа, направляемого раздельно в коллекторы газопроводов;

- звено сбора газа, представленное раздельными коллекторами газопроводов, где под давлением 2,5-5,0 МПа отдельно концентрируют сухой, полужирный и жирный газы соответственно;

- звено сбора нестабильного конденсата, представленное коллектором под давлением 3,0 МПа для перекачки нестабильного конденсата и его транспорта до объекта переработки стабильного конденсата;

- звено переработки конденсата, представленное объектами стабилизации нестабильного конденсата и подготовки его к транспорту с извлечением газа деэтанизации, широкой фракции легких углеводородов (ШФЛУ) или смеси пропан-бутан технической (СПБТ), деэтанизированного или стабильного конденсата, отправляемых на предприятия газохимии для глубокой химической переработки с выработкой продуктов газохимии и/или на нефтеперерабатывающие предприятия для переработки стабильного конденсата с выработкой товарной продукции в виде моторных топлив и/или продукции нефтехимии;

- звено транспорта газа, представленное магистральными газопроводами с давлением 7,5-10,0 МПа и компрессорными станциями для перекачки газов до потребителей и/или объектов глубокой переработки этансодержащего газа в товарные продукты;

- звено переработки газа, представленное объектами глубокой переработки этансодержащего газа с выработкой товарной газохимической и нефтехимической продукции;

отличающийся тем, что комплекс добычи, сбора, транспорта и переработки природных газов содержит дополнительную установку подготовки газа, обеспечивая в зависимости от стадии разработки месторождений и направления реализации извлекаемой продукции вариативное функционирование:

а) на стадии начала освоения месторождений, при значительных объёмах добычи жирного газа, газ из коллектора жирного газа при частичном смешении с полужирным газом подают на дополнительную установку подготовки газа, работающую в режиме деэтанизации, где в блоке компримирования его сжимают до давления 7,5-10,0 МПа и направляют в блок удаления нежелательных примесей, предусматривающий, по крайней мере, осушку до температуры точки росы не ниже минус 90 °С, и затем подают в блок криогенного разделения с извлечением при температуре охлаждения от минус 75 до минус 110 °С и давлении не выше 2,0-3,2 МПа деэтанизированного газа, который после сжатия в блоке компримирования товарного газа до давления 5,0-7,5 МПа отгружают в коллектор сухого газа, и смеси этана и вышекипящих жидких углеводородов, которую закачивают в коллектор жирного газа при давлении 5,0-7,5 МПа и/или подают в блок деэтанизации с разделением при давлении 2,5-3,9 МПа на этановую фракцию и фракцию, содержащую деэтанизированный конденсат, в состав которого входят пропан, бутаны и пентаны, далее этановую фракцию в жидком состоянии, частично или в полном объёме, объединяют с газом, поступающим из коллектора жирного газа, в блоке газификации этановой фракции, где при давлении 5,0 МПа осуществляют выработку газовой метан-этановой смеси, оставшуюся часть этановой фракции из блока деэтанизации смеси направляют напрямую на объект газохимии в жидком или газообразном состоянии и/или на второй блок газификации этановой фракции, куда подают из коллектора сухой газ, фракцию, содержащую деэтанизированный конденсат, направляют непосредственно на объекты глубокой переработки, минуя звено сбора нестабильного конденсата;

б) на стадии падения объёмов добычи жирного газа на дополнительную установку подготовки подают в основном полужирный газ с частичным подмешиванием жирного и/или сухого газа и переводят режим работы блока криогенного разделения из режима деэтанизации в режим депропанизации за счет изменения температуры охлаждения до значений от минус 70 до минус 85 °С, прекращая извлекать этановую фракцию, из состава установки исключают блок деэтанизации и блок газификации этановой фракции, в блоке криогенного разделения вырабатывают деэтанизированный конденсат, который закачивают в коллектор жирного газа при давлением 5,0-7,5 МПа и/или выводят в качестве товарной продукции.

2. Комплекс по п. 1, отличающийся тем, что в первом блоке газификации этановой фракции вырабатывают газовую метан-этановую смесь с содержанием этана 30-60% масс.

3. Комплекс по п. 1, отличающийся тем, что газовую метан-этановую смесь и деэтанизированный конденсат очищают от нежелательных примесей СО2, метанола, ртути и/или сернистых соединений в блоке очистки продуктов от примесей непосредственно на дополнительной установке подготовки газа.

4. Комплекс по п. 3, отличающийся тем, что газовую метан-этановую смесь и деэтанизированный конденсат очищают от нежелательных примесей СО2, метанола, ртути и/или сернистых соединений непосредственно на объектах, куда поступают после дополнительной установки подготовки газа.

5. Комплекс по п. 1, отличающийся тем, что вариативность функционирования комплекса определяют с учетом состава добываемого газа и обеспечивают с помощью системы автоматизированного управления.

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНЫХ ГАЗОВ | 2013 |

|

RU2560406C2 |

| СПОСОБ УТИЛИЗАЦИИ, СБОРА, ПЕРЕРАБОТКИ И ИСПОЛЬЗОВАНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2547855C2 |

| US 7571763 B2, 11.08.2009 | |||

| 0 |

|

SU93801A1 | |

Авторы

Даты

2019-05-21—Публикация

2018-12-28—Подача