Изобретение относится к области рационального использования природных ресурсов и может быть использовано в газодобывающей, газоперерабатывающей и газохимической отраслях промышленности.

Месторождения природного газа и газового конденсата находятся преимущественно в регионах со слаборазвитой экономикой и инфраструктурой, поэтому особенно остро стоит проблема перспективного рационального их использования, осложняемая вопросом налаживания оптимальной взаимосвязи между несколькими предприятиями различных отраслей промышленности, обеспечивающих транспорт и переработку продукции этих месторождений.

Решению этой проблемы не способствует и тот факт, что природный газ месторождений существенно отличается по своему составу. Некоторые природные газы содержат до 95-98 % метана и незначительные концентрации его гомологов (0,1-2 %), а также неуглеводородные составляющие: сероводород, углекислый газ, аргон, гелий, водород - подобные природные газы требуют минимальной подготовки для получения товарного топливного газа. Наряду с этим встречаются месторождения природного газа, содержащего 80-90 % метана и существенное количество неуглеводородных компонентов, в первую очередь сероводорода (до 1-5 %) и углекислого газа (до 10-15 %), которые требуют удаления. Составы газов газоконденсатных месторождений, в отличие от газовых, дифференцируются как в пределах пласта, так и по глубине пластов, при этом изменение концентраций компонентов в смеси функционально связано с газоконденсатным фактором, наличием нефтяных оторочек, литологическими особенностями вмещающих пород, трещиноватостью и другими нарушениями. Газы таких месторождений содержат 75-88 % метана, 10-14 % высокомолекулярных углеводородов, которые являются ценным сырьем нефте-газохимической промышленности, а также значительные количества азота, сероводорода и углекислого газа. В связи с этим газы газоконденсатных месторождений требуют не только очистки от нежелательных примесей, но и разделения на фракции. Одновременно возникает проблема оптимальной транспортировки к потребителям вырабатываемых продуктов.

Известны многочисленные патенты, рассматривающие различные аспекты переработки и транспортировки природных газов, однако все они в лучшем случае позволяют усовершенствовать лишь одну конкретную особенность этой сложной как в техническом, так и в экономическом отношении системы.

Известен способ транспортировки природного газа по магистральному трубопроводу, включающий подачу его в магистральный трубопровод на первую и последующие компрессорные станции и выдачу потребителю через газоредуцирующие станции магистральных трубопроводов, при этом природный газ из магистрального трубопровода отбирают и разделяют на два потока, один из которых направляют в трубопровод высокого давления, а другой - в потребительский отвод, где газ предварительно охлаждают и очищают от капельной и твердой фракций, затем производят дальнейшее охлаждение до температуры ниже точки конденсации метана и отделение криогенной жидкости и направляют потребителю, из полученной криогенной жидкости отделяют метан от жидкой этан-пропан-бутановой фракции, которую возвращают в трубопровод высокого давления и далее в магистральный трубопровод, выделенный метан направляют в потребительский отвод, а газ, находящийся в трубопроводе высокого давления, предварительно дополнительно охлаждают, компримируют и возвращают в магистральный трубопровод газопровода (патент на изобретение RU № 2294481 С1, МПК F17D 1/02, заявлен 08.02.2006 г., опубликован 27.02.2007 г.). Недостатками данного изобретения являются:

1) экономическая нецелесообразность формирования для каждого потребителя с небольшими мощностями потребления природного газа самостоятельной системы извлечения этан-пропан-бутановой смеси из природного газа, используемого в качестве топлива на всем протяжении магистрального трубопровода;

2) охлаждение всего объема потенциального топливного газа до температуры ниже точки конденсации метана для отделения этан-пропан-бутановой смеси;

3) нерациональный отбор природного газа из магистрального трубопровода с разделением на два потока, один из которых возвращают в трубопровод высокого давления, а другой - в потребительский отвод, поскольку возвращение газа в трубопровод высокого давления невозможно без его дополнительного компримирования.

Известен также способ подготовки смеси газообразных углеводородов для транспортировки, в котором низкотемпературную сепарацию исходной смеси газообразных углеводородов проводят с выделением газовой фракции и нестабильного углеводородного конденсата и последующей стабилизацией углеводородного конденсата с выделением сжиженной пропан-бутановой фракции, при этом перед стабилизацией нестабильного углеводородного конденсата его подвергают деэтанизации, сжиженную пропан-бутановую фракцию подвергают каталитической дегидроциклодимеризации в двух последовательных реакторах, причем в первом реакторе преобразуют бутан, а во втором реакторе преобразуют пропан, с получением ароматических углеводородов и фракции газообразных углеводородов, которую компримируют и возвращают в поток газовой фракции на стадии низкотемпературной сепарации (патент на изобретение RU № 2497929 С1, МПК C10G 5/00, С07С 15/00, С07С 7/09, С07С 2/00, заявлен 06.09.2012 г., опубликован 10.11.2013 г.). Недостатками данного изобретения являются:

1) нецелесообразность полного извлечения из природного газа индивидуальных высокомолекулярных углеводородов (пропана и бутана), связанная с ограниченным количеством потребителей продуктов дегидроциклодимеризации;

2) вызванное существенной разницей в углеводородном составе затратное создание многочисленных систем небольшой мощности для подготовки природного газа к транспортировке природного газа различных месторождений;

3) несоответствие экологическим требованиям к составу топлива каталитически полученных компонентов автомобильных топлив преимущественно ароматического ряда.

Известен также способ подготовки углеводородного газа к транспорту, включающий сепарацию газа дальних кустов скважин, введение регенерированного абсорбента в газовый поток после сепарации, выведение насыщенного влагой абсорбента из газового потока, транспортировку газа для дальнейшей подготовки совместно с газом ближних кустов скважин, сепарацию газа ближних кустов скважин, введение регенерированного абсорбента в газовый поток после сепарации, выведение насыщенного влагой абсорбента из газового потока, введение в газовый поток предварительно отсепарированного газа с дальних кустов скважин, сепарацию смесевого газа, компримирование и охлаждение в две ступени смесевого газа, введение в газовый поток регенерированного абсорбента, выведение из газового потока насыщенного абсорбента на регенерацию, охлаждение смесевого газа и вывод его из установки, при этом температуру точки росы транспортируемого газа обеспечивают ниже температуры транспортируемого газа на 7-12°С (патент на изобретение RU № 2587175 С2, МПК B01D 53/00, F25J 3/00, заявлен 18.11.2014 г., опубликован 10.06.2016 г.). Недостатками данного изобретения являются:

1) выполнение многоступенчатой сепарации по принципу удаленности кустов скважин от места расположения сепарирующих устройств, а не по принципу состава газа;

2) ввод регенерированного абсорбента в газовый поток после сепарации и вывод насыщенного влагой абсорбента из газового потока, соответствующие принципу одноступенчатой абсорбции, что не обеспечивает глубокой осушки углеводородного газа;

3) отсутствие решения вопроса использования продуктов, выделяющихся при регенерации абсорбента на различных ступенях сепарации;

4) отсутствие возможности очистки углеводородного газа от примесей сероводорода и диоксида углерода.

Очевидно, что частные решения позволяют улучшить работу одного из предприятий добычи, транспорта или переработки природного газа, но не обеспечивают оптимальную взаимосвязь между несколькими предприятиями различных отраслей. Подобную взаимосвязь может обеспечить только кластер из разных предприятий, объединенных прямыми и обратными технологическими связями.

Известен кластер по переработке природного газа с извлечением гелия, включающий месторождение природного газа, содержащего гелий, с продуктивными скважинами, газоперерабатывающий завод с извлечением гелия из природного газа и магистральный газопровод между месторождением и заводом с рядом дожимных компрессорных станций и отводящих трубопроводов для подачи природного газа от магистрального трубопровода к турбинам дожимных компрессорных станций и промышленным и коммунальным потребителям природного газа в качестве топлива, при этом газоперерабатывающий завод соединен с хранилищами гелиевого концентрата дополнительным трубопроводом для возврата в хранилища избыточного количества гелиевого концентрата (патент на изобретение RU № 2574243 С9, МПК B01D 53/00, заявлен 17.12.2014 г., опубликован 10.02.2016 г.). Недостатками данного изобретения являются:

1) целесообразность кластера лишь при достаточно высокой концентрации гелия в природном газе и незначительном содержании неорганических примесей (азота, сероводорода, диоксида углерода), поскольку содержание этих примесей на уровне 10-15 % пропорционально удорожает перекачку природного газа по магистральному газопроводу между месторождением и заводом с рядом дожимных компрессорных станций;

2) функционирование только в регионе, содержащем месторождения природного газа, т.к. при наличии в регионе газоконденсатных месторождений потребуется строительство новых самостоятельных промышленных объектов для переработки газового конденсата и транспортировки исходного сырья и конечных продуктов переработки.

Известен также газохимический кластер, включающий газодобывающее звено, газоперерабатывающее звено, газохимическое звено и газотранспортирующее звено, извлеченные природные газы с содержанием этана менее 3-4 об. % объединяют в поток товарного топливного газа, извлеченные природные газы с содержанием этана более 3-4 об. % объединяют в поток этансодержащего углеводородного газа, поступающий на предприятия газоперерабатывающего звена или направляемый под давлением в отдельный газопровод коридора магистральных газопроводов газотранспортирующего звена, на предприятиях газоперерабатывающего звена поток этансодержащего углеводородного газа подвергают фракционированию с разделением на метан, этан, пропан и широкую фракцию легких углеводородов, при этом метан подают на газодобывающее звено для смешения с потоком товарного топливного газа, этан, пропан и широкую фракцию легких углеводородов направляют под давлением в отдельные газопроводы коридора магистральных газопроводов газотранспортирующего звена или используют в качестве сырья на установках пиролиза газохимического звена, продукты реакции после печей пиролиза подвергают разделению на этилен и пропилен, подаваемые далее в качестве сырья на установки нефтехимического синтеза газохимического звена (патент на изобретение RU № 2647301 С1, МПК B01D 53/00, заявлен 25.05.2017 г., опубликован 15.03.2018 г.). Недостатками данного изобретения являются:

1) функционирование только в регионе, содержащем газоконденсатные месторождения, т.к. при наличии в регионе месторождений природного газа потребуется строительство новых самостоятельных промышленных объектов для переработки природного газа и организация транспортировки для этих объектов исходного сырья и конечных продуктов переработки;

2) транспортирование топливного природного газа с низким содержанием этана под давлением в коридоре магистральных газопроводов газотранспортирующего звена в газовой фазе, приводящее к увеличению диаметра газопровода по сравнению, например, с транспортом сжиженного газа, имеющего плотность в 10-20 раз больше;

3) дорогостоящий коридор магистральных газопроводов газотранспортирующего звена;

4) сжижение газообразных углеводородных продуктов в целях перегрузки продуктов на железнодорожный или морской транспорт, что требует включения в состав кластера дополнительных самостоятельных производств, не связанных напрямую с газоперерабатывающим и газохимическим звеньями.

При разработке заявляемого изобретения ставилась задача рационального использования ресурсов месторождений природного газа, газоконденсатных и нефтяных месторождений, формирующих потоки углеводородного газа разного качества, рационального извлечения из углеводородного газа ценных компонентов и вариативности их переработки с оптимальной транспортировкой товарного топливного газа и иной продукции внутренним и зарубежным потребителям.

Для решения поставленной задачи предлагается производственный кластер, включающий, по крайней мере, два газовых и/или газоконденсатных месторождения, установку комплексной подготовки газа (УКПГ) на каждом из месторождений непосредственно или на побережье, предназначенную для разделения добываемой на месторождениях газоконденсатной смеси на природный газ и стабильный конденсат, завод по производству сжиженного природного газа (СПГ), систему магистральных трубопроводов с дожимными перекачивающими станциями, при этом на месторождениях добывают газовые и/или газоконденсатные смеси с разным содержанием кислых примесей и углеводородов С2 и выше: природный газ первого месторождения подают через магистральный трубопровод на завод по производству СПГ с дальнейшей отгрузкой потребителям или на экспорт, а природный газ второго месторождения отправляют потребителям или на экспорт по магистральному трубопроводу, во время падения добычи первого месторождения на завод по производству СПГ подают часть природного газа второго месторождения, обеспечивая соответствие требований, предъявляемых к составу поступающего на завод по производству СПГ природного газа, путем дооборудования УКПГ второго месторождения установкой очистки от кислых примесей и тяжелых углеводородов, углекислый газ сбрасывают в атмосферу и/или закачивают во второе месторождение, сероводород используют для получения элементарной серы, а углеводороды С2 и выше закачивают в природный газ второго месторождения перед его отправкой потребителям и/или на экспорт по магистральному трубопроводу.

Полезно теплотворную способность получаемого СПГ обеспечивать путем регулирования расхода природного газа второго месторождения или степени извлечения углеводородов С2 и выше из природного газа второго месторождения на установке очистки от кислых примесей и тяжелых углеводородов.

Целесообразно на установке очистки от кислых компонентов и тяжелых углеводородов для удаления кислых компонентов использовать раствор аминового абсорбента при относительно высокой концентрации кислых компонентов и мембранные устройства при относительно низкой концентрации кислых компонентов.

Также на установке очистки от кислых компонентов и тяжелых углеводородов целесообразно использовать низкотемпературные процессы ректификации для выделения углеводородов С2 и выше. Для расширения ассортимента вырабатываемой продукции выделенные углеводороды С2 и выше можно разделять на этан, подвергаемую далее сжижению с получением сжиженных углеводородных газов (СУГи) пропан-бутановую фракцию и пентан-гексановую фракцию, при этом этан объединяют с природным газом второго месторождения, СУГи отгружают в качестве товарного продукта, а пентан-гексановую фракцию объединяют со стабильным конденсатом УКПГ второго месторождения. Выделенный этан можно также подавать, например, в сверхкритическом состоянии, по магистральному трубопроводу на газохимическое производство в качестве сырья установок пиролиза для получения непредельных углеводородов, на основе которых могут быть получены полимерные материалы, спирты, гликоли, алкилаты и другие продукты газо- и нефтехимии.

Для обеспечения вариативности функционирования производственного кластера по магистральному трубопроводу на газохимическое производство в качестве сырья установок пиролиза можно подавать выделенные углеводороды С2 и выше в полном объеме или выделенные этан и пропан-бутановую фракцию после объединения.

Для более полного использования природных ресурсов региона можно дополнительно направлять на УКПГ второго месторождения попутный газ близ расположенных месторождений нефти.

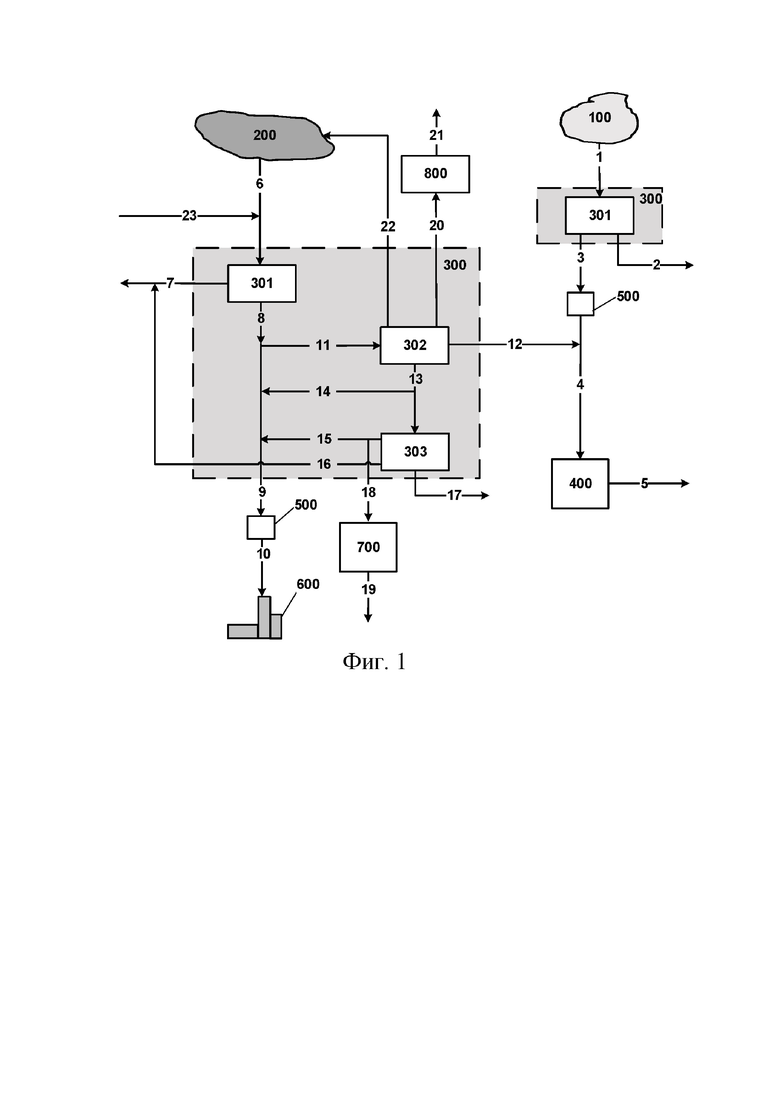

На фигуре 1 представлена общая схема одного из возможных вариантов формирования производственного кластера с использованием следующих обозначений:

1-23 - трубопровод;

100 - газовое месторождение с падающей добычей;

200 - газоконденсатное месторождение со стабильной добычей;

300 - установка комплексной подготовки газа (УКПГ);

301 - блок предварительной очистки и осушки газа;

302 - установка очистки от кислых примесей и тяжелых углеводородов;

303 - газофракционирующая установка;

400 - завод по производству сжиженного природного газа (СПГ);

500 - дожимная компрессорная станция (ДКС);

600 - промышленные и коммунальные потребители;

700 - газохимическое производство;

800 - установка Клауса.

Газоконденсатная смесь газового месторождения с падающей добычей 100 по трубопроводу 1 поступает на УКПГ 300, в состав которой входит блок предварительной очистки и осушки газа 301, обеспечивающий удаление из газа механических примесей, капельной влаги и капель сконденсированных углеводородов, а также абсорбционную или адсорбционную осушку газа до точки росы не менее минус 25°С зимой и минус 15°С летом. После УКПГ 300 по трубопроводу 2 выводится для дальнейшего использования стабильный конденсат, а природный газ по трубопроводу 3 поступает на дожимную компрессорную станцию 500 и при повышенном давлении по трубопроводу 4 подается на завод по производству СПГ 400 с дальнейшей отгрузкой по криогенному трубопроводу 5 в авто- и железнодорожные цистерны и/или суда-газовозы.

Газоконденсатная смесь газоконденсатного месторождения со стабильной добычей 200 по трубопроводу 6 поступает на собственную УКПГ 300, в состав которой также входит блок предварительной очистки и осушки газа 301. После блока предварительной очистки и осушки газа 301 по трубопроводу 7 выводится для дальнейшей переработки стабильный конденсат, а природный газ последовательно по трубопроводам 8 и 9 поступает на дожимную компрессорную станцию 500 и при повышенном давлении по трубопроводу 10 поступает в виде товарного топливного газа к промышленным и коммунальным потребителям 600. При этом часть природного газа после блока предварительной очистки и осушки газа 301 используется для поддержания выработки СПГ на определенном потребителями уровне, для чего с целью обеспечения соответствия требованиям, предъявляемым к составу поступающего на завод по производству СПГ, поступает по трубопроводу 11 на установку очистки от кислых примесей и тяжелых углеводородов 302.

Установка очистки от кислых примесей и тяжелых углеводородов 302 обеспечивает абсорбционную очистку природного газа от кислых компонентов: сероводорода и углекислого газа - с помощью водных растворов аминовых абсорбентов и низкотемпературное отделение углеводородов С2 и выше от метановой фракции. Очищенный на установке очистки от кислых примесей и тяжелых углеводородов 302 природный газ по трубопроводу 12 направляется в трубопровод 4 для подачи на завод по производству СПГ 400. Отделенные на установке очистки от кислых примесей и тяжелых углеводородов 302 углеводороды С2 и выше могут быть направлены по трубопроводу 13 на газофракционирующую установку 303 для разделения на отдельные компоненты и фракции с целью наиболее эффективного использования ресурсов или по трубопроводу 14 непосредственно в трубопровод 9 для повышения качества товарного топливного газа, поступающего после ДКС 500 к промышленным и коммунальным потребителям 600, за счет повышения его теплотворной способности и снижения концентрации в нем кислых газов. Выделенный на установке очистки от кислых примесей и тяжелых углеводородов 302 сероводород по трубопроводу 20 поступает на установку Клауса 800 с получением элементной серы, отводимой по трубопроводу 21 для охлаждения, кристаллизации, складирования и транспортировки потребителю. Выделенный на установке очистки от кислых примесей и тяжелых углеводородов 302 углекислый газ по трубопроводу 22 может нагнетаться в скважины газоконденсатного месторождения со стабильной добычей 200 для повышения продуктивности пластов.

Установка газофракционирования 303 обеспечивает четкое разделение углеводородов С2 и выше на: пентан-гексановую фракцию, направляемую по трубопроводу 16 для объединения со стабильным конденсатом трубопровода 7, подвергаемую сжижению с получением СУГов пропан-бутановую фракцию, которые далее направляют по трубопроводу 17 в качестве товарного продукта потребителям, и этан. При этом первая часть этана по трубопроводу 15 объединяется с природным газом трубопровода 9 для повышения теплотворной способности товарного топливного газа перед его подачей промышленным и коммунальным потребителям 600, а вторая часть этана по трубопроводу 18 направляется на газохимическое производство 700 для получения непредельных углеводородов и широкого ассортимента другой продукции этого производства, отводимой по коридору трубопроводов 19 и/или автомобильным, речным, железнодорожным транспортом.

Попутные нефтяные газы месторождений нефти региона (не показаны) могут быть консолидированы и по трубопроводу 23 направлены для переработки на УКПГ 300 газоконденсатного месторождения со стабильной добычей 200, что позволит снизить их негативное воздействие на окружающую среду при одновременном увеличении продуктов переработки.

Для представленной на фигуре 1 общей схемы одного из возможных вариантов формирования производственного кластера было проведено математическое моделирование разработки гипотетического газового и газоконденсатного месторождений. При этом предполагается, что завод по производству СПГ построен под газовое месторождение с падающей добычей, поэтому для поддержания выработки СПГ на определяемом потребителями уровне разрабатывается газоконденсатное месторождение. Так как технология завода по производству СПГ рассчитана на строго регламентированное содержание примесей в сырьевом газе, необходимо обеспечение требований, предъявляемых к составу поступающего на завод по производству СПГ природного газа, для чего и проводится дооборудование УКПГ газоконденсатного месторождения установкой очистки от кислых примесей и тяжелых углеводородов с возможным последующим разделением выделенных углеводородов С2 и выше.

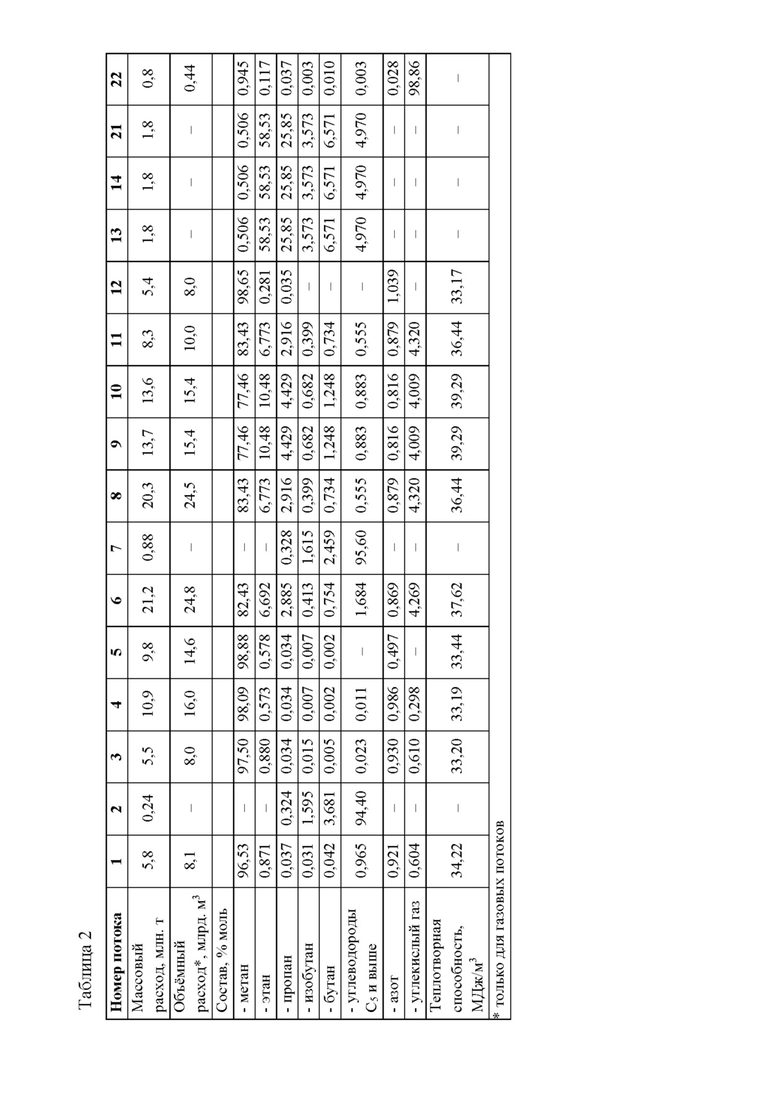

В таблице 1 представлен материальный баланс производственного кластера, включающего газовое месторождение до падения добычи и газоконденсатное месторождение без дооборудования УКПГ, с указанием компонентного состава потоков.

Пример 1.

После падения добычи газового месторождения возможно постепенное дооборудование УКПГ газоконденсатного месторождения с поэтапным вводом в действие новых установок. Так, на первом этапе дооборудования УКПГ, а также в случае отсутствия поблизости газохимического производства или других потребителей отдельных фракций углеводородов, целесообразно выделенные на установке очистки от кислых примесей и тяжелых углеводородов 302 углеводороды С2 и выше в полном объеме направлять последовательно по трубопроводам 13 и 14 непосредственно в трубопровод 9 для повышения теплотворной способности товарного топливного газа, что особенно важно при уменьшении его расхода, связанного с поддержанием выработки СПГ на прежнем уровне. Материальный баланс данного варианта формирования производственного кластера представлен в таблице 2.

Пример 2.

На втором этапе дооборудования УКПГ и при появлении потребителей углеводородных фракций уже целесообразно строительство в рамках УКПГ установки газофракционирования 303. В этом случае выделенные на установке очистки от кислых примесей и тяжелых углеводородов 302 углеводороды С2 и выше в полном объеме направляются по трубопроводу 13 на установку газофракционирования 303, откуда этан по трубопроводу 15 объединяется с природным газом трубопровода 9, повышая теплотворную способность товарного топливного газа перед его подачей промышленным и коммунальным потребителям 600, пентан-гексановая и пропан-бутановая фракции по трубопроводам 16 и 17, соответственно, отводятся потребителям. Материальный баланс данного варианта формирования производственного кластера представлен в таблице 3.

Сравнение данных по компонентному составу для потока 4, поступающего на сжижение газа, в таблицах 1-3 позволяет утверждать, что в обоих случаях примеров 1 и 2 очищенный на установке очистки от кислых примесей и тяжелых углеводородов 302 природный газ удовлетворяет требованиям, предъявляемым к составу поступающего на завод по производству СПГ 400 природного газа, по содержанию углекислого газа подтверждая таким образом применимость заявляемого изобретения.

Эти и другие табличные данные наглядно демонстрируют решение задачи рационального использования ресурсов месторождений природного газа, газоконденсатных и нефтяных месторождений, формирующих потоки углеводородного газа разного качества, рационального извлечения из углеводородного газа ценных компонентов и вариативности их переработки с оптимальной транспортировкой природного газа и иной продукции внутренним и зарубежным потребителям.

Изобретение относится к области рационального использования природных ресурсов и может быть использовано в газодобывающей, газоперерабатывающией и газохимической отраслях промышленности. Производственный кластер включает по крайней мере два газовых и/или газоконденсатных месторождения, установку комплексной подготовки газа (УКПГ) на каждом из месторождений непосредственно или на побережье, завод по производству сжиженного природного газа (СПГ), систему магистральных трубопроводов с дожимными перекачивающими станциями. На месторождениях добывают газовые и/или газоконденсатные смеси с разным содержанием кислых примесей и углеводородов С2 и выше. Природный газ первого месторождения подают через магистральный трубопровод на завод по производству СПГ. Природный газ второго месторождения отправляют по магистральному трубопроводу. Во время падения добычи первого месторождения на завод по производству СПГ подают часть природного газа второго месторождения, обеспечивая соответствие требований, предъявляемых к составу поступающего на завод по производству СПГ природного газа. Сероводород используют для получения элементарной серы. Углеводороды С2 и выше закачивают в природный газ второго месторождения перед его отправкой по магистральному трубопроводу. Изобретение решает задачу рационального использования ресурсов месторождений природного газа, газоконденсатных и нефтяных месторождений, формирующих потоки углеводородного газа разного качества, рационального извлечения из углеводородного газа ценных компонентов и вариативности их переработки с оптимальной транспортировкой природного газа и иной продукции потребителям. 11 з.п. ф-лы, 1 ил., 3 табл.

1. Производственный кластер, включающий по крайней мере два газовых и/или газоконденсатных месторождения, установку комплексной подготовки газа (УКПГ) на каждом из месторождений непосредственно или на побережье, предназначенную для разделения добываемой на месторождениях газоконденсатной смеси на природный газ и стабильный конденсат, завод по производству сжиженного природного газа (СПГ), систему магистральных трубопроводов с дожимными перекачивающими станциями, при этом на месторождениях добывают газовые и/или газоконденсатные смеси с разным содержанием кислых примесей и углеводородов С2 и выше: природный газ первого месторождения подают через магистральный трубопровод на завод по производству СПГ с дальнейшей отгрузкой потребителям или на экспорт, а природный газ второго месторождения отправляют потребителям или на экспорт по магистральному трубопроводу, во время падения добычи первого месторождения на завод по производству СПГ подают часть природного газа второго месторождения, обеспечивая соответствие требований, предъявляемых к составу поступающего на завод по производству СПГ природного газа, путем дооборудования УКПГ второго месторождения установкой очистки от кислых примесей и тяжелых углеводородов: углекислый газ сбрасывают в атмосферу и/или закачивают во второе месторождение, сероводород используют для получения элементарной серы, а углеводороды С2 и выше закачивают в природный газ второго месторождения перед его отправкой потребителям и/или на экспорт по магистральному трубопроводу.

2. Кластер по п. 1, отличающийся тем, что теплотворную способность СПГ обеспечивают путем регулирования расхода природного газа второго месторождения.

3. Кластер по п. 2, отличающийся тем, что теплотворную способность СПГ обеспечивают путем регулирования степени выделения углеводородов С2 и выше из природного газа второго месторождения на установке очистки от кислых примесей и тяжелых углеводородов.

4. Кластер по п. 1, отличающийся тем, что на установке очистки от кислых компонентов и тяжелых углеводородов для удаления кислых компонентов используют раствор аминового абсорбента.

5. Кластер по п. 4, отличающийся тем, что на установке очистки от кислых компонентов и тяжелых углеводородов для удаления кислых компонентов используют мембранные устройства.

6. Кластер по п. 1, отличающийся тем, что на установке очистки от кислых компонентов и тяжелых углеводородов для выделения углеводородов С2 и выше используют низкотемпературные процессы.

7. Кластер по п. 6, отличающийся тем, что выделенные углеводороды С2 и выше разделяют на этан, подвергаемую далее сжижению с получением сжиженных углеводородных газов (СУГи) пропан-бутановую фракцию и пентан-гексановую фракцию, при этом этан объединяют с природным газом второго месторождения, СУГи отгружают в качестве товарного продукта, а пентан-гексановую фракцию объединяют со стабильным конденсатом второго месторождения.

8. Кластер по п. 7, отличающийся тем, что этан подают по магистральному трубопроводу на газохимическое производство в качестве сырья установок пиролиза.

9. Кластер по п. 8, отличающийся тем, что этан подают по магистральному трубопроводу на газохимическое производство в сверхкритическом состоянии.

10. Кластер по п. 6, отличающийся тем, что выделенные углеводороды С2 и выше подают по магистральному трубопроводу на газохимическое производство в качестве сырья установок пиролиза.

11. Кластер по п. 7, отличающийся тем, что этан и пропан-бутановую фракцию объединяют и подают по магистральному трубопроводу на газохимическое производство в качестве сырья установок пиролиза.

12. Кластер по п. 1, отличающийся тем, что на УКПГ второго месторождения дополнительно направляют попутный нефтяной газ близ расположенных месторождений нефти.

| ГАЗОХИМИЧЕСКИЙ КЛАСТЕР | 2017 |

|

RU2647301C9 |

| Способ очистки отходящих газов от серусодержащих соединений | 1988 |

|

SU1837945A3 |

| Способ транспорта природного газа по газопроводу, проложенному на вечномерзлом грунте | 1975 |

|

SU504044A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНЫХ ГАЗОВ | 2013 |

|

RU2560406C2 |

| СПОСОБ ТРАНСПОРТИРОВКИ ПРИРОДНОГО ГАЗА ПО МАГИСТРАЛЬНОМУ ТРУБОПРОВОДУ | 2006 |

|

RU2294481C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2014 |

|

RU2587175C2 |

| КЛАСТЕР ПО ПЕРЕРАБОТКЕ ПРИРОДНОГО ГАЗА С ИЗВЛЕЧЕНИЕМ ГЕЛИЯ | 2014 |

|

RU2574243C9 |

| US 20050217479 A1, 06.10.2005 | |||

| US 5582012 A1, 10.12.1996. | |||

Авторы

Даты

2019-04-16—Публикация

2018-11-06—Подача