Область техники

Настоящее изобретение относится к области высоковольтной техники и, в частности, к высоковольтным устройствам, которые имеют по меньшей мере два электрода, разделенные диэлектрическим прокладочным материалом.

Предпосылки создания

Высоковольтные проходные изоляторы используются для переноса тока при высоком потенциале через плоскость, часто называемую плоскостью заземления, где плоскость находится под другим потенциалом, чем токовая цепь. Проходные изоляторы предназначены для электрической изоляции высоковольтного проводника, расположенного внутри этого проходного изолятора, от плоскости заземления. Плоскостью заземления может быть, например, корпус или стенка трансформатора.

Чтобы получить сглаживание распределения электрического потенциала между проводником и плоскостью заземления, проходной изолятор часто содержит сердцевину конденсатора. Сердцевина конденсатора представляет собой тело, которое обычно содержит ряд плавающих коаксиальных электродов, выполненных из проводящего материала, где электроды разделены диэлектрическим прокладочным материалом. Диэлектрическим прокладочным материалом обычно бывает пропитанная маслом или пропитанная смолой бумага.

Сущность изобретения

Настоящее изобретение относится к электрическому устройству, выполненному с возможностью обеспечения электрической изоляции проводника, который простирается через устройство. Электрическое устройство может представлять собой, например, проходной изолятор или концевую кабельную муфту. Электрическое устройство содержит по меньшей мере два электрода, которые разделены диэлектрическим участком. По меньшей мере один из электродов выполнен с возможностью находиться под плавающим потенциалом для управления электрическим полем вокруг проводника. Диэлектрический участок содержит по меньшей мере один виток из по меньшей мере одной непропитываемой электрически изолирующей пленки между двумя соседними электродами. Эти электроды связаны со смежными витками из непропитываемой изолирующей пленки, и витки из непропитываемой изолирующей пленки, смежные друг с другом, при наличии, связаны друг с другом, так что упомянутые витки из непропитываемой изолирующей пленки и упомянутые электроды образуют твердое тело.

Изобретение также относится к способу изготовления электрического устройства, содержащего по меньшей мере два электрода, которые разделены диэлектрическим участком. Способ содержит: формирование диэлектрического участка из по меньшей мере одного витка из по меньшей мере одной непропитываемой электрически изолирующей пленки; и связывание любых смежных витков из непропитываемой изолирующей пленки друг с другом, а также связывание электродов со смежными витками из непропитываемой изолирующей пленки, так что образуется твердое тело. В упомянутом способе изготовления никакой виток, расположенный между двумя электродами, не выполнен из пропитываемой пленки, и связывание по меньшей мере одного из упомянутых витков осуществляется при формировании упомянутого витка, так что связывание упомянутого витка с нижележащим витком/электродом начинается до того, как упомянутый виток будет покрыт следующим витком.

В упомянутом способе связывание может осуществляться, например, с использованием плазменной активации поверхности или с использованием вещества, которое находится в вязкой фазе во время связывания, т.е. в жидкой или полужидкой фазе. Эти способы являются примерами способов, которые способствуют началу связывания витка до покрытия этого витка следующим витком. Также можно использовать другие способы, которые способствуют такому связыванию. Благодаря инициированию связывания витка до покрытия витка следующим витком, можно значительно уменьшить количество пустот в электрическом устройстве и, таким образом, опасность частичного разряда и/или образование древовидного токопроводящего следа.

В некоторых реализациях способа связывание витка фактически заканчивается до добавления следующего витка. В других реализациях связывание витка продолжается после покрытия витка следующим витком. Однако по меньшей мере часть процесса связывания витка с витком или электродом, расположенным под упомянутым витком, осуществляется до покрытия упомянутого витка следующим витком.

В одном варианте осуществления диэлектрический участок не включает в себя никакого пропитанного витка между двумя соседними электродами. В другом варианте осуществления в процессе изготовления для формирования витка между двумя соседними электродами используется ранее пропитанная и, таким образом, непропитываемая пленка. В этом варианте осуществления диэлектрическая участок будет включать в себя пропитанную пленку.

Поскольку электрическое устройство не нуждается в пропитке, отверждении или последующем нагреве, можно значительно уменьшить время и затраты на изготовление. Кроме того, возможность исключения этапа пропитки из процесса изготовления благоприятна для экологии, поскольку из процесса изготовления исключается использование эпоксидной смолы или масла.

Непропитываемая электрически изолирующая пленка может содержать, например, термопластичный материал, стеклянный материал и/или керамический материал. Многие термопластичные материалы, стеклянные материалы и керамические материалы демонстрируют более высокую электрическую прочность диэлектрика, чем бумага, пропитанная маслом или смолой. Это особенно верно при малой толщине материала, например, в диэлектрическом участке между двумя электродами. Следовательно, при данном номинальном напряжении устройства использование таких материалов обеспечивает возможность меньшего диаметра устройства.

Непропитываемые пленки обычно можно делать значительно более тонкими, чем слой бумаги, пропитанной маслом или смолой, и, следовательно, электроды могут располагаться на меньшем расстоянии друг от друга. При меньшем расстоянии между электродами электрическая прочность диэлектрического материала возрастает, причем электрическая прочность диэлектрика является мерой самого высокого электрического поля, которое может поддерживаться в материале до того, как произойдет электрический пробой. Это также обеспечивает возможность уменьшения диаметра электрического устройства по мере уменьшения расстояния между электродами.

Подходящее расстояние между соседними электродами обычно находится в диапазоне 4-5000 мкм. Часто расстояние между электродами будет находиться в диапазоне 50-1000 мкм, например в диапазоне 50-300 мкм или 100-250 мкм.

Обычно среднее число витков из непропитываемой изолирующей пленки между двумя соседними электродами находится в диапазоне 1-100, хотя можно использовать даже большее число витков. Часто среднее число витков между двумя соседними электродами находится в диапазоне 1-50 и, например, в диапазоне 1-20.

Кроме того, точность в толщине непропитываемых изолирующих пленок обычно значительно выше, чем точность в толщине традиционно используемой пропитанной бумаги. Такая повышенная точность в толщине пленки приводит к повышенной точности в расстоянии между электродами. Кроме того, поскольку связывание начинается уже во время формирования витка, электрод будет зафиксирован в своем положении уже во время процесса наматывания. Это особенно полезно в способах изготовления, в которых отдельные электроды вводятся во время наматывания. И фиксированные положения электродов, и повышенная точность в расстоянии между электродами являются факторами, которые улучшат предсказуемость свойств выравнивания поля устройства. Улучшенная предсказуемость свойств выравнивания поля набора электродов также обеспечивает возможность уменьшения диаметра устройства.

Уменьшенный диаметр обеспечивает преимущества использования меньшего количества материала во время производства устройства, а также уменьшение веса и занимаемого пространства, как при транспортировке, так и во время установки. Кроме того, уменьшенный диаметр обычно приводит к повышенному переносу тепла из центра электрического устройства, что снижает опасность теплового повреждения электрического устройства.

В одном варианте осуществления по меньшей мере одна непропитываемая пленка, из которой образован диэлектрический участок, содержит по меньшей мере два слоя, причем первый слой состоит из первого материала, а второй слой состоит из второго материала, и первый и второй материалы демонстрируют разные свойства. Настоящим достигается то, что диэлектрический участок может извлечь выгоду из преимущественных свойств разных материалов. Например, первый и второй материалы имеют температурные зависимости механических свойств, существующие в температурном диапазоне, в котором первый материал обеспечивает лучшие адгезивные свойства, чем другой материал(ы) пленки, тогда как второй материал обеспечивает лучшую механическую устойчивость, чем другие материалы.

Граница между смежными витками из непропитываемой изолирующей пленки и/или граница между витком из непропитываемой изолирующей пленки и смежным электродом может содержать адгезивное вещество, состав которого отличается от состава витков из непропитываемой изолирующей пленки. Следовательно, при изготовлении такого электрического устройства между витками/электродами вводили адгезивное вещество. Альтернативно, связывание выполняли таким образом, что никакого внешнего адгезивного вещества не требовалось, например путем нагрева материала, образующего участок непропитываемой изолирующей пленки, или посредством плазменной активации поверхности.

Электроды могут быть образованы из проводящего материала, который был напечатан или накрашен на по меньшей мере одну из упомянутой по меньшей мере одной из непропитываемых изолирующих пленок. Электроды, нанесенные методом печати или окрашивания, могут быть очень тонкими, так что может быть достигнуто тонкое выравнивание электрического поля с высокой точностью в распределении поля. Электроды также могут быть образованы из фольги проводящего материала, которая вставлена между витками из непропитываемой пленки. Толщина электродов может, например, попадать в диапазон 10 нм - 300 мкм.

В одном варианте осуществления способа изготовления по меньшей мере две пленки, расположенные бок о бок в аксиальном направлении устройства, используют для формирования витка, который имеет аксиальную длину больше ширины одной единственной из по меньшей мере двух пленок. Таким образом, можно получить электрическое устройство любой аксиальной длины. Когда в процессе изготовления используют адгезивное вещество в вязкой фазе, зазор между двумя такими пленками будет заполняться адгезивным веществом, и тем самым можно избежать образования пустот. Электрическое устройство, которое изготовлено из по меньшей мере двух расположенных бок о бок пленок, следовательно, будет, как правило, иметь стык вдоль окружности по меньшей мере одного витка.

Электрическое устройство часто выполнено так, что по меньшей мере два из упомянутых электродов имеют разную длину в аксиальном направлении электрического устройства, и так, что по меньшей мере один торцевой край по меньшей мере одного электрода не покрыт никаким внешним электродом. В некоторых электрических устройствах согласно этому аспекту изобретения ни один из торцевых краев электрода не покрыт внешним электродом, тогда как в других электрических устройствах согласно этому аспекту некоторые (по меньшей мере один) из электродов имеют по меньшей мере один торцевой край (и обычно два торцевых края, когда устройством является проходной изолятор), который не покрыт внешним электродом, тогда как другие электроды имеют торцевые края, которые покрыты внешними электродами. При этом говорят, что внешний электрод покрывает торцевой край внутреннего электрода, если внешний электрод простирается до или за пределы аксиального положения торцевого края. Термин торцевой край используется здесь в отношении края, который задает плоскость, которая более или менее перпендикулярна проводнику, в отличие от аксиального края, который параллелен проводнику.

Размещая электроды так, что по меньшей мере один торцевой край электрода не покрыт никакими внешними электродами, можно эффективно выравнивать электрическое поле вокруг проводника. В этой конфигурации электрическое поле на торцевых краях, которые не покрыты никакими внешними электродами, будет иметь значительные составляющие как в радиальном, так и в аксиальном направлениях. Аксиальные составляющие электрического поля могут обуславливать нежелательное образование древовидного токопроводящего следа и/или частичный разряд, если только внутренняя часть электрического устройства не является в основном свободной от пустот. Посредством вышеописанного способа изготовления можно получить электрические устройства, в которых протяженность любых пустот не превышает 10 мкм или менее. Таким образом, можно получить электрические устройства, которые могут работать в высоковольтном диапазоне, например в диапазоне 36 кВ - 1100 кВ или выше.

Дополнительные аспекты изобретения изложены в нижеследующем подробном описании и в прилагаемой формуле изобретения.

Краткое описание чертежей

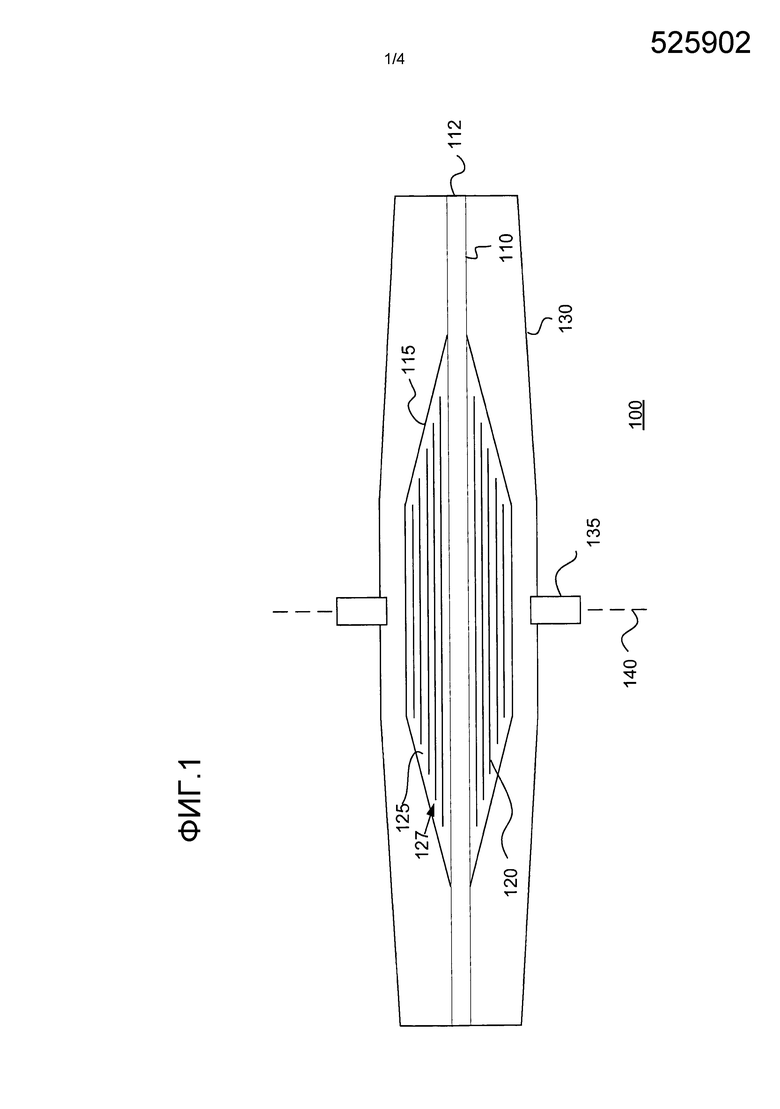

Фиг. 1 - схематический вид в разрезе примера проходного изолятора, имеющего сердцевину конденсатора.

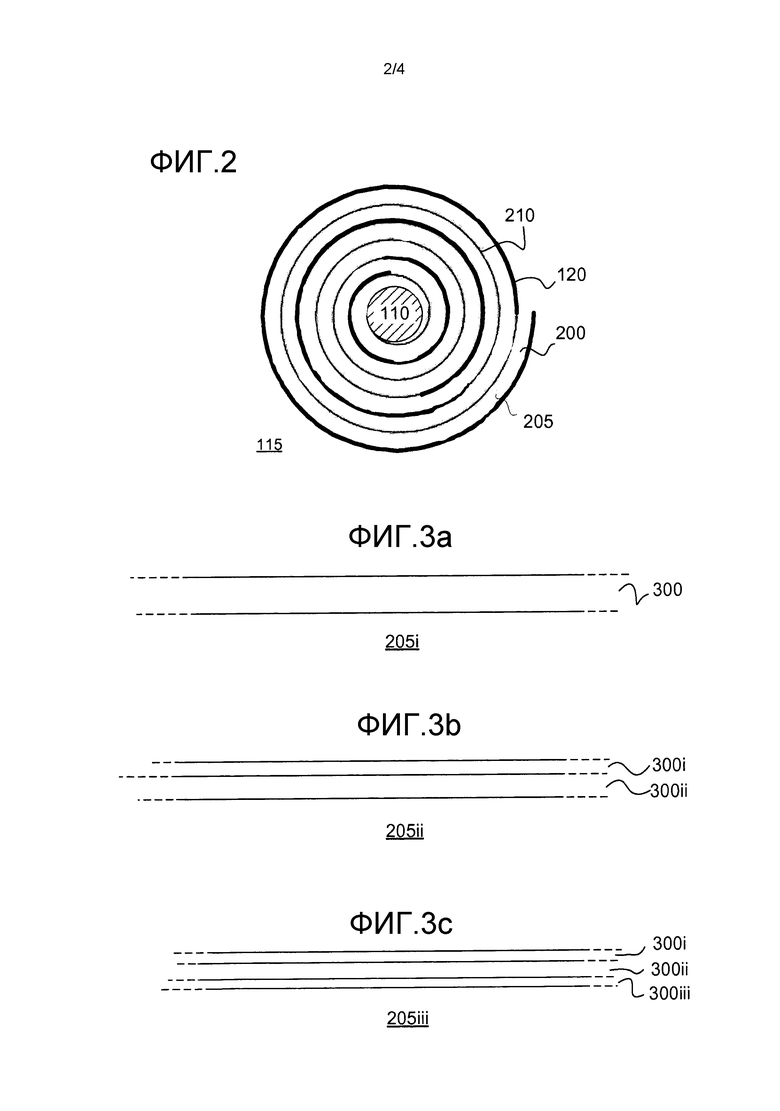

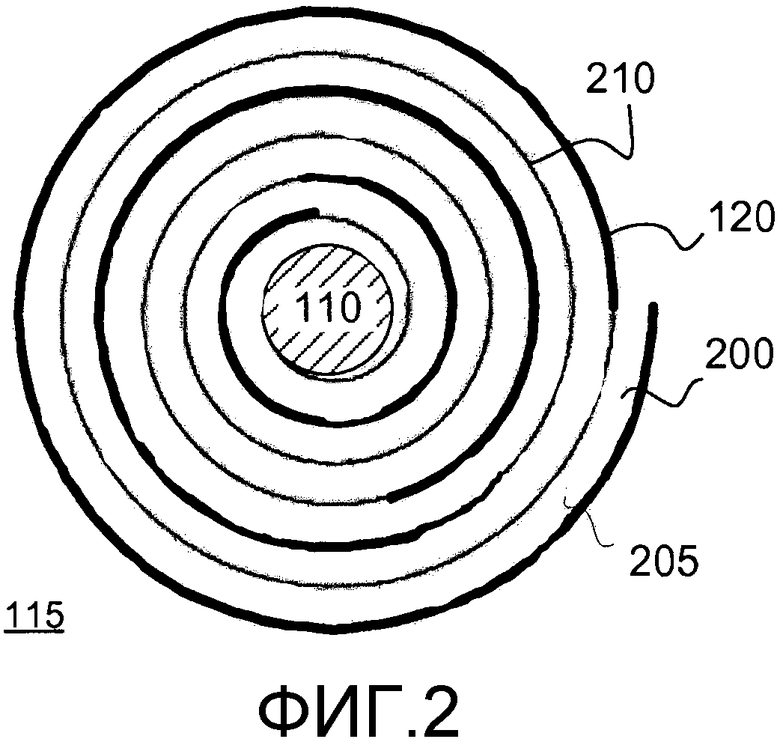

Фиг. 2 - схематический вид в разрезе примера сердцевины конденсатора для конденсатора согласно варианту осуществления изобретения.

Фиг. 3a демонстрирует однослойную пленку из непропитываемого изолирующего материала.

Фиг. 3b демонстрирует двухслойную пленку из двух разных непропитываемых изолирующих материалов.

Фиг. 3c демонстрирует трехслойную пленку из по меньшей мере двух разных непропитываемых изолирующих материалов.

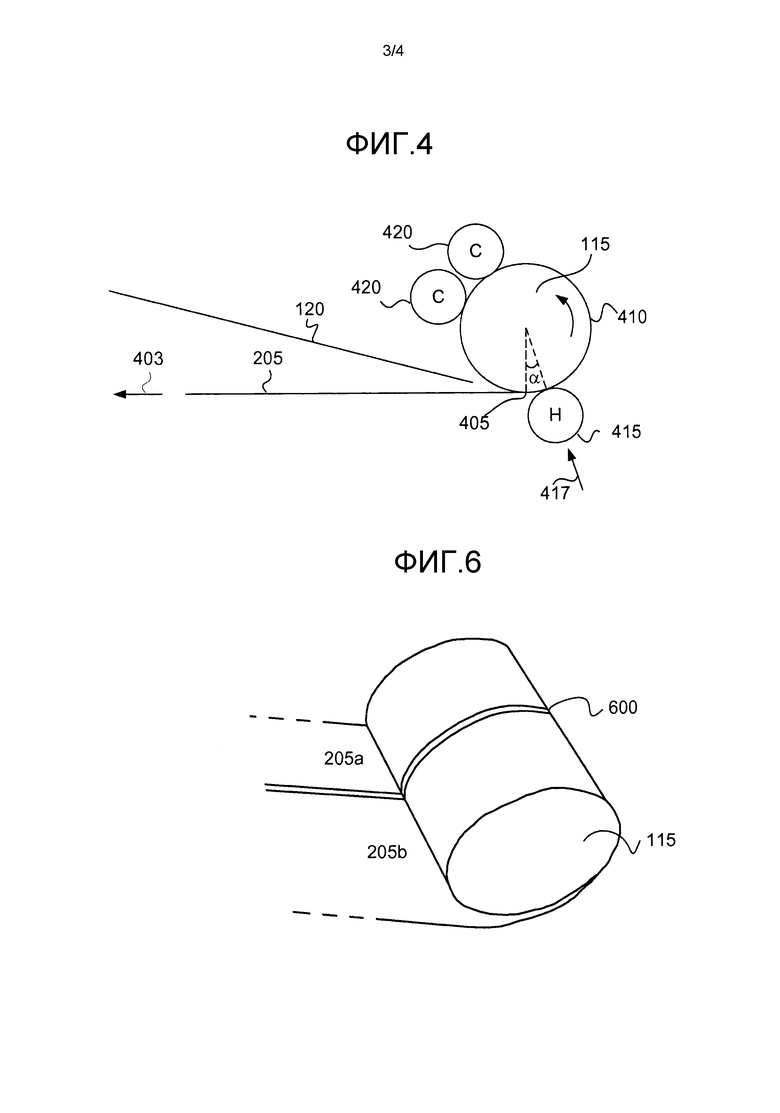

Фиг. 4 схематически демонстрирует вариант осуществления устройства для изготовления сердцевины конденсатора, содержащей витки из непропитываемой изолирующей пленки.

Фиг. 5a схематически демонстрирует вариант осуществления устройства для изготовления сердцевины конденсатора, содержащей витки из непропитываемой изолирующей пленки.

Фиг. 5b схематически демонстрирует вариант осуществления устройства для изготовления сердцевины конденсатора, содержащей витки из непропитываемой изолирующей пленки.

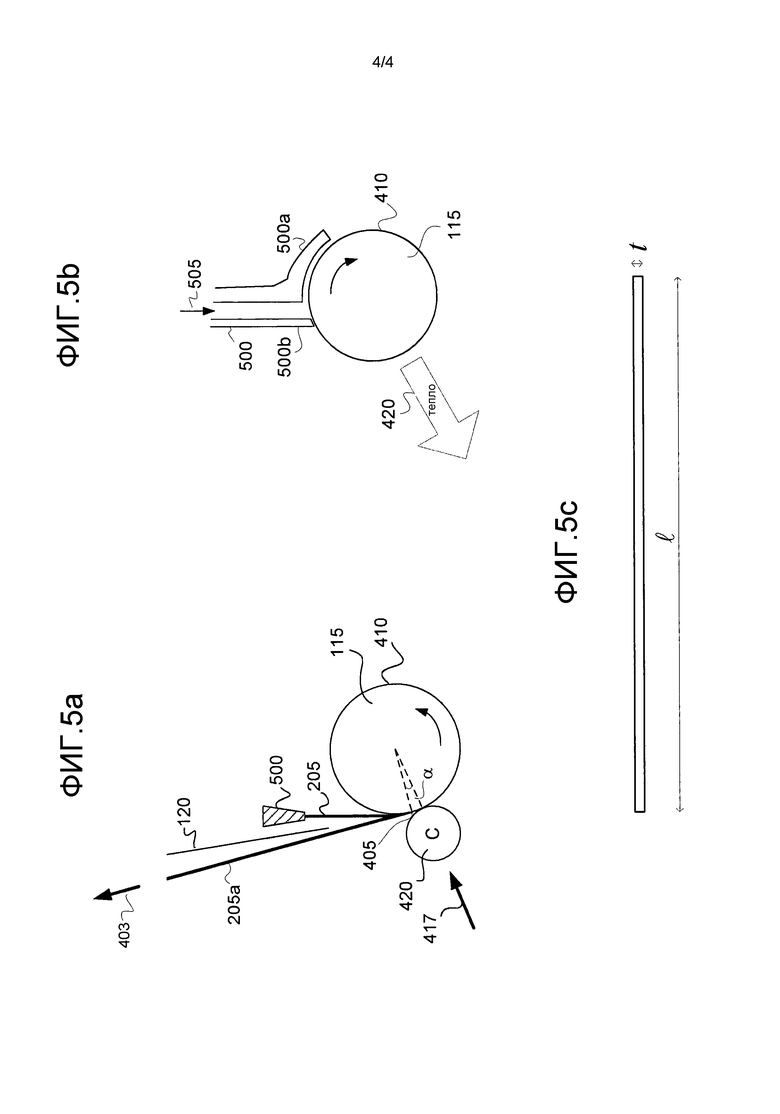

Фиг. 5c схематически демонстрирует пример сопла экструзионной форсунки, которую можно использовать в устройстве, показанном на Фиг. 5a или 5b.

Фиг. 6 схематически демонстрирует пример диэлектрической детали сердцевины конденсатора, изготавливаемого из двух отдельных непропитываемых изолирующих пленок, согласно варианту осуществления процесса изготовления.

Подробное описание

Фиг. 1 схематически демонстрирует вариант осуществления проходного изолятора 100, в котором проводник 110 проходит через сердцевину 115 конденсатора. Проводник 110 может составлять часть проходного изолятора 100 или может быть отделен от проходного изолятора 100. На Фиг. 1 показан вид в разрезе вдоль оси проходного изолятора 100. На обоих торцах проводник 110 снабжен наконечником 112 для присоединения проходного изолятора 100 к электрическим устройствам, таким как кабели, трансформаторы и т.д. Сердцевина 115 конденсатора работает как делитель напряжения и распределяет поле вдоль длины изолятора 100, тем самым обеспечивая сглаживание распределения электрического потенциала.

Сердцевина 115 конденсатора содержит по меньшей мере два (и часто множество из по меньшей мере трех или более) электрода 120, которые разделены диэлектрическим участком 125 из диэлектрического прокладочного материала. Диэлектрический участок 125 служит для отделения электродов 120 друг от друга. Электроды 120 обычно располагаются коаксиально, когда радиус внутреннего электрода меньше радиуса внешнего электрода. Чтобы получить эффективное выравнивание электрического поля, аксиальная длина внешнего электрода 120 часто меньше аксиальной длины внутреннего электрода 120, так что получается одинаковая площадь разных электродов 120. Поэтому торцевые края 127 электродов 120 обычно образуют ступени, так что торцевые края 127 электрода 120 не покрыты каким-либо внешним электродом 120, как показано на Фиг. 1. Термин торцевой край 127 используется здесь в отношении края, который обычно образует более или менее круглую (спиральную) форму и который задает плоскость, более или менее перпендикулярную проводнику 110, в отличие от аксиального края, который, по существу, параллелен проводнику 110.

При желании, сердцевина 115 конденсатора дополнительно или альтернативно может иметь по меньшей мере некоторые электроды 120, расположенные так, что внутренний электрод 120 простирается на более короткое расстояние в аксиальном направлении, чем внешний электрод 120 на по меньшей мере одном из торцов сердцевины 115 конденсатора, так что края 127 электродов образуют ступени образом, противоположным показанному на Фиг. 1, в направлении от торца сердцевины конденсатора к центру сердцевины 115 конденсатора.

В таких конфигурациях, где торцевые края 127 электродов 120 образуют ступени на торце сердцевины конденсатора, локальное электрическое поле на торцевых краях 127 электродов 120 будет значительно выше электрического поля во внутренней части проходного изолятора 100, и будет иметь значительные составляющие и в радиальном, и в аксиальном направлении. Однако изменение аксиальной длины электродов 120 дополнительно приводит тем самым к уменьшению аксиального расстояния между торцевыми краями 127, аксиального поля на торцевых краях 127, а также между торцевыми краями 127.

Два электрода 120, между которыми не существует дополнительного электрода 120, так что эти два электрода 120 разделены только диэлектрическим участком 125, будут называться здесь соседними электродами 120.

Проходной изолятор 100 по Фиг. 1 дополнительно включает в себя удлиненный изолятор 130, окружающий сердцевину 115 конденсатора, а также фланец 135, который можно использовать для электрического соединения проходного изолятора 100 с плоскостью 140 заземления, обычно через самый внешний электрод 120 сердцевины 115 конденсатора или через некоторые из внешних электродов 120 сердцевины 115 конденсатора. Следует отметить, что плоскость 140 заземления не обязана быть заземленной, но может иметь потенциал, отличающийся от потенциала заземления. Однако плоскость 140 заземления будет иметь потенциал, который отличается от потенциала проводника 110, при использовании, и далее в настоящем документе для простоты описания будет использоваться термин плоскость заземления.

Обычно самый внешний электрод 120 соединен с фланцем 135 или другим участком, который находится под потенциалом плоскости 140 заземления. В некоторых проходных изоляторах 100 самый внутренний электрод 120 выполнен с возможностью находиться под потенциалом проводника 110, тогда как в других проходных изоляторах 100 самый внутренний электрод 120 выполнен с возможностью находиться под плавающим потенциалом. Расположенный между самым внутренним и самым внешним электродами 120 электрод 120 обычно выполнен с возможностью находиться под плавающим потенциалом, хотя проходной изолятор может иметь один (или более) электрод 120, который располагается между самым внутренним и самым внешним электродами и который выполнен с возможностью находиться под фиксированным потенциалом, причем фиксированный потенциал отличается от потенциала проводника 110 и потенциала плоскости 140 заземления.

Основной причиной обеспечения электродов 120 в проходном изоляторе 100 является геометрическое формирование электрического поля вокруг проводника 110 вокруг положения плоскости 140 заземления, так чтобы избежать искрения между проводником 110 и плоскостью 140 заземления. Во внутренней части проходного изолятора электрическое поле между двумя соседними электродами 120 в основном будет в радиальном направлении проходного изолятора 100. Однако на торцевых краях 127 электродов 120 электрическое поле будет иметь значительные составляющие и в аксиальном, и в радиальном направлениях. Аксиальное поле обуславливает особые требования в отношении избегания пустот, которые простираются в аксиальном направлении проходного изолятора: количество пустот, например зазоров/пузырьков воздуха, других газов или вакуума, должно поддерживаться минимальным в высоковольтном проходном изоляторе. При наличии пустот, которые простираются в аксиальном направлении, аксиальное поле может вызывать перемещение зарядов между электродами 120, и будет возрастать опасность образования древовидного токопроводящего следа. Образование древовидного токопроводящего следа может вызывать неблагоприятные изменения электрического поля и, в конце концов, может вызвать электрический пробой. Кроме того, наличие пустот может вызывать частичный разряд, который, помимо старения диэлектрического материала, также обуславливает электрические сигналы. В случае присоединения проходного изолятора к оборудованию, которое нуждается в мониторинге, например трансформатору, такие электрические сигналы могут создавать помехи мониторинговым измерениям. Поэтому желательно минимизировать наличие пустот в проходном изоляторе 100.

Сердцевина 115 конденсатора традиционно наматывается из листов диэлектрического материала, такого как бумага или нетканый пластик, который будет формировать диэлектрический участок 125. Электроды 120 традиционно вводятся в обмотку в подходящих положениях во время процесса наматывания. После наматывания диэлектрический материал традиционно пропитывается электрически изолирующим пропиточным веществом, таким как масло или термоотверждающийся полимер (например, смола). С использованием пропиточного вещества можно получить диэлектрический участок 125, который, в основном, не имеет никаких пустот в отношении зазоров/пузырьков воздуха, других газов или вакуума.

Посленамоточная обработка при изготовлении сердцевин 115 конденсаторов, имеющих пропитанную бумагу в качестве диэлектрического прокладочного материала, является очень времязатратной и, следовательно, дорогостоящей. Бумага, как правило, сначала наматывается вокруг проводника. Затем бумага высушивается, пропитывается и отверждается (в случае термоотверждающегося полимера) или высушивается и пропитывается (в случае масла). Эта посленамоточная обработка сердцевины конденсатора в форме сушки/пропитки/отверждения часто занимает около недели или более. Следовательно, крайне желательно найти усовершенствованные способы изготовления, которые являются менее времязатратными, но которые, тем не менее, обеспечивают проходные изоляторы, обладающие соответствующими требованиям электрическими и механическими свойствами.

Согласно изобретению, электрическое устройство, содержащее по меньшей мере два электрода 120, которые разделены диэлектрическим участком 125, можно получить путем формирования диэлектрического участка из по меньшей мере одного витка по меньшей мере одной непропитываемой электрически изолирующей пленки. Любые смежные витки из непропитываемой изолирующей пленки связаны друг с другом, и электроды 120 связаны со смежными витками из непропитываемой изолирующей пленки, так что образуется твердое тело. В способе изготовления электрического устройства, витки из непропитываемой изолирующей пленки связываются со смежными витками из непропитываемой изолирующей пленки, при наличии, тогда как электроды 120 связываются со смежными витками из непропитываемой изолирующей пленки. Никакой виток, который располагается между двумя электродами, не образован из пропитываемой пленки. Кроме того, в способе изготовления связывание витка из непропитываемой изолирующей пленки осуществляется при формировании витка, так что связывание конкретного витка с расположенным под ним витком/электродом, начнется до того, как конкретный виток окажется полностью покрыт следующим витком.

Здесь пленка называется непропитываемой, если она не может быть пропитана электрически изолирующей пропиточной текучей средой, такой как масло, смола, сложноэфирное синтетическое масло или электрически изолирующий газ. С другой стороны, пропитываемая пленка имеет такую структуру, что на одной стороне пленки существуют отверстия, причем такие отверстия соединены с отверстиями на другой стороне пленки через соединения/пустоты, называемые здесь каналами, в которых может перемещаться пропиточная текучая среда от одной стороны пленки к другой. Если пропитываемая пленка была пропитана, такие каналы будут наполнены пропиточной текучей средой (отвержденной или нет). Следовательно, пленка называется здесь пропитанной, если она имеет каналы, наполненные электрически изолирующим пропиточным веществом, таким как масло, отвержденная смола, сложноэфирное синтетическое масло или электрически изолирующий газ. Следовательно, виток называется пропитанным, если имеются каналы, наполненные электрически изолирующим пропиточным веществом, которые проходят через виток (часто зигзагообразным образом). С другой стороны, непропитываемая пленка не имеет таких каналов. Если бы процессу пропитки подверглась непропитываемая пленка, в структуре пленки не было бы каналов, через которые могло бы перемещаться пропиточное вещество. В ряде случаев для облегчения проникновения пропиточного вещества также в непропитываемую пленку может действовать диффузия. В некоторых случаях непропитываемая пленка может содержать, например, 5 масс.% электрически изолирующего пропиточного вещества. Однако диффузия является гораздо более медленным процессом, чем процесс пропитки, и не приводит к заполнению каналов пропиточным веществом и тем самым к пропитанной пленке.

Часто диэлектрический участок 125 формируется из более чем одного витка, так что образуется многовитковый диэлектрический участок.

При формировании диэлектрического участка из витков по меньшей мере одной непропитываемой изолирующей пленки, которые связаны в твердое тело, никакого пропиточного вещества не требуется и может быть значительно уменьшена или исключена посленамоточная обработка сердцевины 115 конденсатора. Обычно в сердцевине 115 конденсатора не присутствует никакого материала, который пропитан электрически изолирующей текучей средой (хотя в ряде случаев может использоваться заранее пропитанная пленка, которая является непропитываемой во время наматывания диэлектрического участка 125, так что в результате имеется сердцевина 115 конденсатора, в которой присутствуют витки пропитанной пленки). Связывая вместе смежные витки из непропитываемой изолирующей пленки и связывая электроды 120 со смежными витками из непропитываемой пленки во время формирования витков, можно выполнить диэлектрический участок 125, по существу, свободный от пустот в отношении зазоров/пузырьков воздуха, других текучих сред или вакуума. Таким образом, можно избежать частичного разряда без какой-либо пропитки сердцевины 115 конденсатора. В то же время сердцевина 115 конденсатора получит подходящие механические свойства в отношении поглощения сил и предотвращения миграции текучих сред через проходной изолятор 100. Твердая сердцевина 115 конденсатора, полученная связыванием электродов и витков из непропитываемой изолирующей пленки в твердое тело, может служить в качестве пробки, которая запечатывает фланец 135 и останавливает прохождение любого масла или газа между двумя сторонами плоскости 140 заземления. Это свойство обычно полезно для проходных изоляторов 100, которые используют для соединения масло- или газонаполненного электрического оборудования, такого как маслонаполненный трансформатор.

Примеры подходящих непропитываемых изолирующих материалов включают в себя термопластичные материалы, стекла и керамику. Примеры подходящих термопластов включают в себя полипропилен (PP), полиэтилентерефталат (PET), полиэтиленнафталат (PEN), полифениленсульфид (PPS), полиэфирсульфон (PES), политетрафторэтилен (PTFE), полиамид (PA), поликарбонат (PC) и т.д.

Термопласты, стекла и керамика обычно менее опасны для окружающей среды, чем термоотверждающиеся полимеры или масла, широко используемые в качестве пропиточных веществ пропитываемых диэлектрических материалов, таких как бумага или нетканый пластик. Однако пленки из термоотверждающихся пластмасс также, при желании, можно использовать для формирования непропитываемых изолирующих витков в диэлектрическом участке 125.

Способ формирования сердцевины 115 конденсатора из витков из непропитываемых изолирующих пленок, которые связаны и совместно с электродами 120 образуют твердое тело, облегчает использование изолирующих материалов, которые имеют лучшие электрические и/или механические свойства, чем обычно используемая пропитанная бумага. Например, многие термопласты и стекла/керамика демонстрируют значительно более высокую электрическую прочность диэлектрика, чем бумага, пропитанная эпоксидной смолой или маслом, в случаях проходного изолятора 100, в которых толщина материала сравнительно небольшая (определяемая расстоянием между соседними электродами 120). Следовательно, используя термопласт, стекло или керамику, обычно можно использовать сердцевину 110 конденсатора меньшего диаметра для данного напряжения, чем, если в диэлектрическом участке 125 использовали пропитанную бумагу. Таким образом, можно сократить пространство, занимаемое проходным изолятором, а также затраты на транспортировку к месту установки. Кроме того, многие изолирующие материалы, которые пригодны для использования в непропитываемой изолирующей пленке, демонстрируют сходную удельную теплопроводность с традиционными изолирующими материалами, такими как бумага, пропитанная маслом или смолой. Таким образом, проходной изолятор меньшего диаметра также будет обеспечивать преимущество более низких температур в проходном изоляторе 100.

Фиг. 1 демонстрирует вид в разрезе вдоль аксиального направления проходного изолятора согласно варианту осуществления изобретения. Фиг. 2 схематически демонстрирует поперечное сечение примера сердцевины 115 конденсатора согласно варианту осуществления изобретения, где поперечное сечение произведено перпендикулярно оси сердцевины 115 конденсатора. Диэлектрический участок 125 по Фиг. 2 образован связанными витками 200 из непропитываемой изолирующей пленки 205. На схематическом чертеже на Фиг. 2 сердцевина 115 конденсатора содержит три электрода 120. Число электродов 120 может принимать любое число больше единицы. Во многих реализациях сердцевина 115 конденсатора содержит большее число электродов 120, например два, три, пять, десять, двадцать, сто или более. Граница между разными витками 200 изолирующей пленки 205 обозначена ссылочной позицией 210. Между двумя электродами 120 существует по меньшей мере один виток 200 из непропитываемой изолирующей пленки. В примере, представленном на Фиг. 2, число витков 200 между двумя электродами 120 равно 2-3. Среднее число витков 200 между двумя соседними электродами 120 может, например, находиться в диапазоне 1-100. Однако в ряде случаев между соседними электродами 120 может использоваться большее число витков 200, например, порядка сотен или тысяч витков 200. Используя меньшее число витков 200, число границ раздела в диэлектрическом участке 125 можно поддерживать низким. С другой стороны, если непропитываемая изолирующая пленка имеет некоторые дефекты, между соседними электродами 120 предпочтительно использовать по меньшей мере два витка, поскольку опасность возникновения дефекта в двух витках в одном и том же положении проходного изолятора невелика. Число витков 200 между двумя соседними электродами часто оказывается в диапазоне 1-50, например в диапазоне 1-20 витков.

Конфигурация электродов, показанная на Фиг. 2, является только примером. Например, на Фиг. 2 все электроды 120 электрически разделены, и два аксиальных края каждого электрода 120 демонстрируют незначительное перекрытие. Можно использовать другие конфигурации электродов. Например, два или более соседних электрода 120 могут быть закорочены; каждый электрод 120 может располагаться так, что не имеется перекрытия или имеется большее перекрытие и т.д.

Витки 200 из непропитываемой изолирующей пленки 205 можно добавлять, например, посредством наматывания и/или посредством экструзии. Когда витки 200 пленки 205 добавляют посредством экструзии, пленка 205 формируется во время процесса экструзии, и связывание самого последнего добавленного витка 200 пленки 205 может происходить одновременно с добавлением витка 200, поскольку экструдированный материал обычно находится в адгезивном состоянии при экструзии. Когда витки 200 пленки 205 добавляют посредством наматывания пленки 205, которая находится в твердом состоянии, связывание также предпочтительно может осуществляться во время процесса наматывания. Связывание может быть достигнуто, например, с использованием внешнего адгезивного вещества (внешнее связывание); посредством нагрева, так что по меньшей мере часть пленки 205 переходит в адгезивное состояние и сама пленка 205 обеспечивает адгезивное вещество (внутреннее связывание), или посредством плазменной активации поверхности (внутреннее связывание). Термины "внутренний" и "внешний" соотносятся, соответственно, с тем, является ли адгезивное вещество внутренним или внешним по отношению к пленке(ам) 205, используемой для формирования диэлектрического участка 125.

В процессе связывания активированных плазмой поверхностей обе поверхности пленки 205 обычно обрабатывают плазмой, так чтобы активировать химические связи на поверхности для облегчения связывания со смежными витками 200 или со смежным электродом 120.

В процессе внутреннего связывания, в котором сама пленка 205 переходит в адгезивное состояние, адгезивное состояние пленки в процессе внутреннего связывания может быть, например, жидким состоянием, так что материал, который обеспечивает связывание, плавится при связывании; или полужидким состоянием, которое может возникать, например, в аморфных термопластах, в зависимости от того, какой материал(ы) присутствует в пленке 205.

Следовательно, как в процессе экструзии, так и в процессе, в котором твердая пленка наматывается на изолирующий участок 125, связывание витка 200 может быть достигнуто, например, с использованием вещества, которое находится в вязкой фазе, во время по меньшей мере части формирования витка 200, причем вязкая фаза вещества определяется здесь как фаза, в которой вязкость вещества попадает в диапазон от 10-3 до 108 Па⋅с. Используя адгезивное вещество, которое находится в вязкой фазе по меньшей мере в течение части времени, когда формируется виток 205, и начиная связывание витка 200 до его покрытия следующим витком 200 или электродом 120, можно значительно уменьшить количество пустот в сердцевине 115 конденсатора и, следовательно, опасность частичного разряда. Этого также можно достигнуть другими способами инициирования связывания во время процесса наматывания, например, посредством плазменной активации поверхности.

Внешнее адгезивное вещество может, например, быть таким, что оно переходит в твердое состояние посредством тепла, времени, давления, охлаждения и/или добавления компонента (двухкомпонентного адгезива), или любым другим подходящим способом. Такое адгезивное вещество может иметь, например, хорошие электрически изолирующие свойства. Примеры подходящих веществ, которые могут служить в качестве внешнего адгезивного вещества, включают в себя эпоксидную смолу, полиуретан, метакрилат, поливинилбутираль (PVB) и силан-модифицированные полимеры.

Непропитываемая и электрически изолирующая пленка 205 может быть однослойной пленкой, имеющей единственный слой 300, двухслойной пленкой, имеющей два слоя 300 из разных материалов, или пленкой 205 из трех или более слоев 300 из по меньшей мере двух разных материалов. Примеры однослойной пленки 205i, двухслойной пленки 205ii и трехслойной пленки 205iii показаны на Фиг. 3a-3c, соответственно. Когда в пленке 205 используется более чем один слой 300, материалы разных слоев 300 можно выбирать имеющими разные свойства, так что пленка 205 будет извлекать пользу из свойств разных материалов. На Фиг. 3a-3c показаны примеры разных конструкций непропитываемых изолирующих пленок 205, и три примера здесь обозначены при использовании ссылочных позиций 205i, 205ii и 205iii соответственно. Для совместного обозначения этих конструкций пленки или непропитываемых изолирующих пленок 205 в целом используется ссылочная позиция 205. Аналогично, разные слои 300 одной и той же пленки 205 обозначены на Фиг. 3a-3c ссылочными позициями 300i, 300ii и 300iii. Для обозначения в целом слоя пленки будет использоваться ссылочная позиция 300. Пленка 205, содержащая более одного слоя 300, будет называться слоистой пленкой 205.

Примеры свойств, которые могут разниться между слоями 300 пленки 205, включают в себя адгезивные свойства, электрическую изоляцию, механическую устойчивость, термостойкость, стоимость и т.д.

В одном варианте осуществления изобретения материалы в слоистой пленке 205 выбирают так, что температурная зависимость механических свойств материалов является такой, что существует температурный диапазон, в котором различие в механических свойствах разных слоев 300 более выражено. При связывании разных витков 200, пленку 205 можно, например, нагревать для достижения температуры в таком температурном диапазоне. В первой реализации этого варианта осуществления первый материал обеспечивает лучшую адгезию в температурном диапазоне, чем другой материал(ы). В этой реализации такой первый материал может быть преимущественно обращен к по меньшей мере одной из поверхностей пленки 205. Тогда первый материал может способствовать связыванию между витками пленки 205 и/или между электродами 120 и смежными витками пленки 205, если пленка 205 нагревается до температуры в этом диапазоне. В другой реализации материалы выбирают так, что первый материал обеспечивает лучшую механическую устойчивость, чем другой материал(ы) в температурном диапазоне. В еще одной реализации первый материал обеспечивает наилучшие адгезивные свойства, тогда как второй материал обеспечивает наилучшую механическую устойчивость в температурном диапазоне, до которого нагревается пленка 205 во время процесса связывания. В одном примере первый материал находится в адгезивном состоянии, тогда как второй материал находится в твердом, неадгезивном состоянии в этом температурном диапазоне. Тогда второй материал будет обеспечивать механическую устойчивость пленки 205 во время процесса связывания, тогда как первый материал будет способствовать связыванию.

Комбинации материалов могут, например, включать в себя комбинацию разных термопластичных материалов; термопластичного материала и стеклянного материала; термопластичного материала и керамического материала и т.д. Примеры подходящих комбинаций материалов включают в себя полиэтилен и полиэфирсульфон (PES), где полиэтилен может обеспечивать адгезию и обычно дешевле, тогда как материал PES обеспечивает механическую устойчивость; или полипропилен и полифениленсульфид (PPS), где полипропилен дешевле, а PPS более устойчив к теплу, так что PPS обеспечивает лучшую механическую устойчивость во время эксплуатации проходного изолятора в условиях более высоких температур; или стекло и поливинилбутираль (PVB). Эти комбинации приведены лишь в качестве примеров, и существует много дополнительных подходящих комбинаций материалов.

Некоторые материалы, такие как стекло и некоторые термопласты, оказываются в стеклообразном состоянии, а не в упорядоченном твердотельном состоянии. Термин твердое состояние используется здесь для обозначения как упорядоченного твердотельного состояния, так и стеклообразного состояния материалов.

Теперь будут обсуждены разные пути изготовления сердцевины 115 конденсатора, имеющего электроды 120, которые разделены (и связаны с) витками 200 из непропитываемой изолирующей пленки, со ссылкой на Фиг. 4 и 5. В варианте осуществления, проиллюстрированном на Фиг. 4, непропитываемая изолирующая пленка 205 наматывается вокруг проводника 110 (или, если никакого проводника 110 не присутствует в сердцевине 115 конденсатора, вокруг пространства, куда нужно вставлять проводник) с образованием витков 200. Точка, где плоская часть пленки 205 касается сердцевины 115 конденсатора, будет называться здесь точкой 405 касания, а виток 200, который только что был намотан на сердцевину 115 конденсатора, будет называться самым внешним витком 410. К части пленки 205, которая еще не образовала виток 200, в плоскости пленки 205 в направлении от сердцевины 115 конденсатора может прилагаться сила 403 так, чтобы растянуть пленку 205. Таким образом, в сердцевине 115 конденсатора можно избежать пустот в отношении раковин из воздуха или других газов, или даже вакуума.

Как упомянуто выше, связи между смежными витками 200, а также между электродом 120 и смежным с ним витком(ами), могут, например, формироваться с использованием внешнего адгезивного вещества; путем нагрева пленки 205 вблизи точки 405 касания, чтобы заставить по меньшей мере часть пленки 205 войти в адгезивное состояние; или посредством плазменной активации поверхности. На Фиг. 4 в качестве источника тепла проиллюстрирован горячий валик 415. Источник тепла можно использовать, чтобы заставить по меньшей мере часть пленки 205 войти в адгезивное состояние, или для отверждения теплоотверждаемого внешнего адгезивного вещества, при использовании. Тепло из источника тепла преимущественно может быть приложено вблизи точки 405 касания, хотя тепло, дополнительно или альтернативно, может быть приложено в других положениях витка 200. Другие возможные источники тепла включают в себя, например, источники инфракрасного (ИК) света и источники горячего воздуха. В некоторых реализациях способа изготовления никакого источника тепла не требуется.

Давление можно прилагать к самому внешнему витку 410 вблизи точки касания. На Фиг. 4 проиллюстрировано приложение давления посредством горячего валика, на который прилагается сила 417. Приложение давления к самому внешнему витку 410 вблизи точки 405 касания может быть полезно для снижения опасности формирования пустот в сердцевине 115 конденсатора и/или для отверждения отверждаемого давлением внешнего адгезивного вещества, при использовании. Другие возможные источники давления включают в себя, например, холодный валик, текучую среду под давлением или оказывающую давление конвейерную ленту. В некоторых реализациях способа изготовления никакого источника давления не требуется.

Применение тепла и/или давления вблизи точки 405 касания следует рассматривать здесь как применение тепла и/или давления к участку самого внешнего витка 410, который недавно был намотан на сердцевину 115 конденсатора, например, в области вдоль дуги, заданной точкой 405 касания и углом α в направлении вращения сердцевины 115 конденсатора, где α может, например, принимать значение между 0 и 90 градусами, такое как, например, в диапазоне 0-25 градусов. Альтернативно, давление/тепло можно прилагать в области, для которой угол α принимает большее значение.

При желании, к самому внешнему витку 410 можно прилагать теплоотвод 420, в положении за пределами области, в которой тепло, при наличии, прилагается к поверхности сердцевины 115 конденсатора, чтобы охладить самый внешний виток 410. Теплоотвод 420, например, можно прилагать в области вдоль дуги, заданной углом α, принимающим значение в диапазоне между 180 и 360 градусами. В одном варианте осуществления теплоотвод 420 расположен так, чтобы удалять тепло из области, заданной значением α, находящимся в диапазоне от 180 до 270 градусов. В другом варианте осуществления тепло удаляется из всей части дуги, к которой тепло источника 415 тепла, при наличии, не прилагается. Теплоотвод 420, например, можно реализовать посредством одного или более холодных валиков, как показано на Фиг. 4; посредством источника воздуха, температура которого ниже, чем у самого внешнего витка 410, или любым другим подходящим образом. В порядке альтернативы теплоотводу 420, температура окружающей среды во время связывающей обработки может быть достаточно низкой, чтобы пленка, нагретая источником 415 тепла, возвращалась к подходящей температуре прежде, чем она будет покрыта следующим витком пленки. В других реализациях следующий виток 200 можно накладывать, пока предыдущий виток находится приблизительно при температуре, полученной посредством источника 415 тепла.

В другой реализации способа по Фиг. 4 одновременно вокруг проводника 110 можно наматывать более одной пленки 205. Тогда разные пленки 205 связывались бы друг с другом при наматывании, тогда как внутренние из пленок 205 связывались бы с уже намотанной частью сердцевины 115 конденсатора (образованной внешней пленкой). Этот способ может быть полезен, например, когда желательно иметь в сердцевине 115 конденсатора два или более разных материалов, альтернативно или дополнительно к использованию пленки 205, имеющей более одного слоя 300. Материалы в разных пленках 205 могут, например, быть такими, что одна (или более) пленка 205 находится в адгезивном состоянии при температуре, достигаемой посредством горячего валика 415 (или другого источника тепла), тогда как другая пленка(и) 205 при этой температуре находится в твердом состоянии. Другой причиной для одновременного наматывания более одной пленки 205 вокруг проводника 110 может быть увеличение скорости наматывания. В этом случае разные пленки 205 могут быть, при желании, из одного и того же материала.

При формировании витков 200 наматыванием одной или более пленок 205 вокруг центральной части сердцевины 115 конденсатора эта сердцевина 115 конденсатора обычно вращается вокруг своей оси.

Фиг. 5a схематически демонстрирует устройство для варианта осуществления способа изготовления, в котором непропитываемая изолирующая пленка 205 создается во время процесса наматывания посредством экструзии. Экструзионная форсунка 500 выполнена так, что экструдированный материал образует “завесу”, которая будет опускаться на сердцевину 115 конденсатора с образованием витков 200 по мере вращения сердцевины 115 конденсатора, этот способ экструзии называется экструзией завесы. Экструзионная форсунка 500 часто располагается над сердцевиной 115 конденсатора, так что сила тяжести будет способствовать наложению экструдированного материала на сердцевину 115 конденсатора. Экструдированный материал, как правило, может быть термопластичным материалом, хотя можно использовать другие экструдируемые, непропитываемые изолирующие материалы. Экструзионная форсунка 500 может быть, например, соединена с экструзионным устройством, который известен в уровне техники (не показан), в котором непропитываемый изолирующий материал в твердом состоянии (например, в форме бусинок или таблеток) плавится и проталкивается через экструзионную форсунку 500. В реализации устройства, показанного на Фиг. 5a, теплоотвод 420 в форме холодного валика прилагается вблизи точки 405 касания для охлаждения экструдированного материала и для приложения давления (см. стрелку 417 силы), так что опасность пустот будет уменьшена. Можно использовать другие средства теплоотводов и/или источников давления. В некоторых реализациях теплоотвод или источник давления может не требоваться.

В реализации устройства, показанного на Фиг. 5a, экструдированная пленка 205 объединяется с намотанной пленкой 205a в твердом состоянии, которая наматывается на сердцевину 115 конденсатора одновременно с формированием экструдированной пленки 205. Намотанная пленка 205a в твердом состоянии способствует механической устойчивости витков 200 и может быть из того же материала, что и экструдированная пленка 205, или другого материала.

В другой реализации весь диэлектрический участок 125 может быть выполнен из витков экструдированной пленки 205. Такая сердцевина 115 конденсатора может быть, например, изготовлена посредством экструзионной форсунки 500, сопло которой располагается на малом расстоянии от самого внешнего витка 410 сердцевины конденсатора и которая содержит хвостовую часть и рабочую часть, между которыми из экструзионной форсунки 500 выходит экструдированный материал. На Фиг. 5b показан пример устройства изготовления, содержащего такую экструзионную форсунку 500. Хвостовая часть 500a следует за рабочей частью 500b, по мере того как экструзионная форсунка 500 совершает соответствующее перемещение относительно поверхности сердцевины 115 конденсатора (соответствующее перемещение обычно вызвано вращением сердцевины 115 конденсатора). Экструдированный материал течет между рабочей и хвостовой частями в направлении стрелки 505. Хвостовая часть 500a, таким образом, проходит по вновь наложенному витку с опережением почти на 360 градусов прохождения по вновь наложенному витку рабочей части 500b. Расстояние d между поверхностью сердцевины 115 конденсатора и хвостовой частью 500a определяет толщину экструдированного витка 200. Рабочая часть 500b может располагаться ближе к поверхности сердцевины 115 конденсатора, чем хвостовая часть 500a, для направления расплавленного термопласта в направлении хвостовой части 500a, а также для соскабливания любого избыточного материала с поверхности сердцевины 115 конденсатора. Также можно применять теплоотвод 420 (см. Фиг. 4 и 5a), например, в форме холодного валика или источника холодного воздуха. Чтобы дополнительно придать форму экструдированному слою термопластичного материала и снизить опасность формирования пузырьков воздуха в сердцевине 115 конденсатора, к участку самого внешнего слоя 410, который недавно был намотан на сердцевину 115 конденсатора, можно прилагать валик (см. ссылочную позицию 415 на Фиг. 4 или ссылочную позицию 420 на Фиг. 5a). Альтернативно, можно использовать другие конструкции экструзионной форсунки 500, чем те, что показаны на Фиг. 5a и 5b.

Сопло экструзионной форсунки 500 может, например, быть в форме удлиненного прямоугольника, как показано на Фиг. 5c, так что экструдированная форма будет толщиной t и длиной ℓ, где ℓ соответствует желаемой аксиальной длине сердцевины 115 конденсатора.

Во всех вариантах осуществления способа изготовления электроды 120 вводят между витками 200 пленки 205 в подходящих положениях во время процесса формирования витков 200 (если сердцевина 115 конденсатора включает в себя только два электрода 120, один обычно вводят между двумя витками 200, а другой обычно вводят поверх (последнего) самого внешнего витка 410). Электроды 120, например, могут быть выполнены из фольги из алюминия, из меди или из любого другого проводящего материала, которую вставляют в подходящие положения во время формирования витков 200. Такой способ введения электродов 120 между витками 200 проиллюстрирован на Фиг. 4 и 5a. Альтернативно, электроды 120 могут быть выполнены из металлизированного изолирующего слоя, где металлизацию получают, например, нанесением металлического материала методом печати или окрашивания на изолирующую пленку. Также можно использовать электроды 120, выполненные из проводящих, неметаллических материалов, таких как сажа или графит. Электроды 120, металлические или нет, могут быть, например, нанесены методом печати или окрашивания непосредственно на непропитываемую изолирующую пленку 205, образующую витки 200 диэлектрического участка 125, или на отдельный лист изолирующего материала, который вставляют между витками 200. При нанесении методом печати или окрашивания непосредственно на пленку 205, образующую витки 200, печать/окрашивание можно выполнять до формирования витков, или на самом последнем добавленном (самом внешнем) витке 410 во время формирования диэлектрического участка 125. Электронная печать хорошо известна в уровне технике и описана, например, в главе 1.3 “Bit Bang - Rays to the Future”, изданной Yrjц Neuvo & Sami Ylцnen (Йорхо Неово и Сами Йолонен), Helsinki University Print, 2009. Технологии печати включают в себя, например, трафаретную печать, флексографию, глубокую печать, офсетную печать и струйную печать. Также можно использовать копирование с рулона на рулон. Другие возможные технологии осаждения электродов на изолирующую пленку включают в себя технологии физического осаждения из паровой фазы, например напыление, и методы химического осаждения из паровой фазы.

В проходном изоляторе, где электроды 120 формируются отдельной фольгой проводящего материала, связывание электрода 120 во время наматывания или процесса экструзии будет гарантировать, что фольга остается на месте и не будет смещаться в аксиальном направлении, что может происходить в проходных изоляторах 100 других конструкций. Гарантирование, что электроды 120 находятся в фиксированном положении, улучшит точность выравнивания поля, получаемого электродами 120, и, следовательно, можно использовать меньшее расстояние между электродами 120. Это преимущество также достигается, когда электроды 120 располагают на непропитываемой изолирующей пленке 205, например, в напечатанной форме, поскольку связывание витка 200, на котором располагается электрод, начинается во время формирования витка.

Поскольку электроды 120 можно наносить на пленку 205 в твердом состоянии, или даже на твердое тело, образованное добавленными в данный момент витками 200, могут использоваться электроды очень малой толщины. Таким образом, можно быть достигнуто тонкое выравнивание электрического поля с высокой точностью в распределении поля. Толщина электродов 120 может, например, находиться в диапазоне 1-10 мкм или составлять в пределах 10 нм или менее. Также можно использовать более толстые электроды. Толщина электродов 120 обычно попадает в диапазон 10 нм - 300 мкм.

В варианте осуществления, в котором для формирования связи между витками 200 из непропитываемой изолирующей пленки и между электродами 120 и смежными с ними витками 200 используют внешнее адгезивное вещество, то же самое адгезивное вещество, которое используется между двумя витками 200 можно использовать для формирования связи между непропитываемым изолирующим витком и электродом 120 или, при желании, для формирования этих связей можно использовать другой адгезив. В вариантах осуществления, в которых используется внутреннее связывание, а сама изолирующая пленка 205 нагревается до расплавленного или полурасплавленного состояния для обеспечения связывания, электроды 120 можно связывать со смежными витками 200 изолирующей пленки 205 таким же образом, т.е. расплавляя или частично расплавляя по меньшей мере часть смежных витков 200 изолирующей пленки 205. Альтернативно или дополнительно, для формирования связи между электродом 120 и смежными с ним витками 200 из непропитываемой изолирующей пленки 205 можно наносить внешнее адгезивное вещество.

Изготовление сердцевины 115 конденсатора, имеющую диэлектрический участок 125, образованный из связанных витков 200 из непропитываемой, электрически изолирующей пленки(ок) 205, будет значительно менее времязатратным, чем изготовление сердцевин 115 конденсаторов, имеющих диэлектрический участок, образованный из пропитанного материала, такого как бумага, или из слоев пропитанного, пластмассового нетканого материала, который описан в US 6452109. Основной причиной этого сокращения времени производства является то, что посленамоточные этапы, такие как пропитка, отверждение или последующий нагрев, могут быть исключены.

Использование непропитываемых изолирующих пленок, которые связаны друг с другом, приводит к возможности повышенной точности в расстоянии между двумя соседними электродами 120 в сердцевине 115 конденсатора, поскольку многие непропитываемые материалы могут быть выполнены в более тонких пленках 205, чем бумага. Бумага обычно имеет толщину около 100 мкм или более. Кроме того, бумагу, используемую в сердцевинах 115 конденсаторов, пропитанных смолой, нужно крепировать, чтобы обеспечить возможность смоле, которая имеет высокую вязкость, втекать во внутренние части сердцевины 115 конденсатора. Крепирование не позволяет добиться высокой точности в толщине витка бумаги, и обычно увеличивает среднюю толщину бумаги до около 300 мкм. Следовательно, расстояние между соседними электродами 120 будет составлять по меньшей мере 300 мкм, когда в качестве изоляционного материала используется пропитанная бумага.

Многие непропитываемые пленки 205, такие как термопластичные пленки, могут быть выполнены не толще 4 мкм или менее, и, следовательно, расстояние между соседними электродами 120 можно регулировать с гораздо лучшей точностью, чем при использовании пропитанной бумаги, например, с шагами 4 мкм. Следовательно, расстояние между электродами может быть меньше в проходном изоляторе, содержащем витки из непропитываемой изолирующей пленки вместо пропитанной бумаги. Таким образом, проходной изолятор 100 меньшего диаметра может использоваться при конкретном напряжении, или проходной изолятор конкретного диаметра может использоваться для более высоких напряжений, поскольку выравнивание поля может быть более эффективным, если расстояние между электродами можно лучше регулировать. Кроме того, электрическая прочность диэлектрического материала возрастает при уменьшении толщины материала. Поскольку тонкие пленки обеспечат меньшее расстояние между соседними электродами, электрическую прочность диэлектрического участка можно увеличить и тем самым можно уменьшить диаметр проходного изолятора. Уменьшенный диаметр означает, что можно обеспечить экономию пространства, как во время транспортировки, так и в месте установки.

Обычно толщина непропитываемой пленки лежит в диапазоне 4-600 мкм, например в диапазоне 4-500 мкм.

Процесс изготовления из добавления витков 200 электрически изолирующей пленки 205 из непропитываемого изолирующего материала друг на друга, при связывании самого последнего добавленного витка с твердым телом, образованным ранее добавленными и связанными витками/электродами, можно рассматривать как процесс наслаивания, где самый последний добавленный виток наслаивается на твердое тело, образованное ранее связанными витками и электродами. Таким образом, сердцевину 115 конденсатора, образованную таким процессом, можно рассматривать как наслоенную сердцевину 125 конденсатора.

Посредством способа связывания друг с другом витков изолирующей пленки 205 и электродов 120 могут быть получены большие твердые сердцевины 115 конденсаторов, имеющие диэлектрический участок 125 из материала с высокими изоляционными свойствами, такого как термопласт. Таким образом, сердцевины 115 конденсаторов с термопластичным диэлектрическим участком 125 могут быть предназначены для высоковольтных применений.

Фактически, вышеописанный способ изготовления пригоден для изготовления сердцевин 115 конденсаторов любой длины: если желательно получить сердцевину 115 конденсатора, аксиальная длина которой превышает ширину пленки 205, две или более пленок 205 можно накладывать бок о бок. Это применимо к способу изготовления с использованием экструзии, а также к способу, в котором твердые пленки 205 используют для формирования витков 200. Когда две или более пленок 205 располагают бок о бок, часть витка 200 образована первой пленкой 205a, а другая часть витка 205 образована второй пленкой 205b и т.д. Фиг. 6 схематически демонстрирует пример сердцевины 115 конденсатора, диэлектрический участок 125 которого образован из двух отдельных твердых пленок 205a и 205b, которые располагаются бок о бок.

Когда связывание смежных витков 200 (и/или связывание электродов 120 со смежными витками 200) осуществляется при формировании витка 200, с использованием внутреннего или внешнего адгезивного вещества в вязкой фазе, адгезивное вещество будет заполнять любой зазор между первой 205a и второй 205b пленками, так что формируется полный виток 200. Следовательно, непропитываемые изолирующие витки 200 сердцевины 115 конденсаторов, которые были образованы из двух или более пленок 205, расположенных бок о бок, будут иметь стык 600 вдоль окружности витка 200. Адгезивное вещество может быть внешним или внутренним адгезивным веществом. При желании, на стык может быть нанесено дополнительное количество адгезивного вещества, чтобы гарантировать соответствующее требованиям заполнение стыка. В одной реализации способа изготовления внешнее адгезивное вещество можно наносить на виток 200 посредством нанесения покрытия завесой, когда адгезивное вещество наносят вдоль длины сердцевины 115 конденсатора в виде “завесы”. Нанесение внешнего адгезивного вещества посредством нанесения покрытия завесой, при желании, можно использовать также в вариантах осуществления изготовления, где длина сердцевины конденсатора образована единичной шириной пленки.

Для повышения электрической прочности диэлектрического участка 125 положение стыка может изменяться во время формирования витков 205, так что расстояние между стыком и торцом сердцевины 115 конденсатора будет изменяться между разными витками 205 и в их пределах.

В сердцевине 115 конденсатора, которая образована из двух или более отдельных расположенных бок о бок непропитываемых пленок 205, по меньшей мере некоторые из электродов 120 также могут быть разделены на две или более части вдоль длины сердцевины конденсатора, так что электрод 120 на конкретном радиальном расстоянии от проводника 110 содержит по меньшей мере первую часть на первом торце сердцевины 115 конденсатора и вторую часть на втором торце сердцевины 115 конденсатора, причем упомянутые первая и вторая части электрически не соединены. При желании, электроды 120 могут быть разделены на такие части также в сердцевинах 115 конденсаторов, которые образованы из единичной пленки 205.

Поскольку длина электродов 120 уменьшается по мере увеличения радиального расстояния от проводника 110, самый внешний виток(ки) 200 часто можно формировать из единичной пленки 205, при желании, даже в сердцевине 115 конденсатора большой длины.

Как упомянуто выше, аксиальная длина электродов 120 обычно меньше для внешних электродов 120, чем для электродов, находящихся ближе к проводнику 110. Твердое тело, образованное из связанных витков из непропитываемой пленки и электродов 120, может иметь, при желании, конические или заостренные торцы. Конические или заостренные торцы часто используются для снижения веса сердцевины 115 конденсатора и/или для экономии материала непропитываемой пленки. При наматывании сердцевины 115 конденсатора из одной или более уже существующих пленок, как обсуждено со ссылкой на Фиг. 4, ширину пленки можно, например, обрезать до наматывания пленки на сердцевину 115 конденсатора, так чтобы уменьшать ширину пленки до наматывания, по мере того как радиус сердцевины 115 конденсатора возрастает. Альтернативно, вместо твердого тела, имеющего конические или заостренные торцы, твердое тело может иметь форму цилиндра или иметь торцы другой формы, такие как сферические торцы.

Вышеописанные проходные изоляторы, в которых сердцевина 115 конденсатора образована из витков из непропитываемых изолирующих пленок 205 и электродов 120, которые связаны друг с другом с образованием твердого тела, можно применять в применениях и при переменном токе, и при постоянном токе. Проходные изоляторы особенно пригодны для высоковольтных применений, например, в диапазоне напряжения 36-1100 кВ или выше, но также могут использоваться при более низких напряжениях.

С использованием вышеописанного способа изготовления можно производить электрические устройства, в которых любые пустоты в диэлектрическом участке 125 или между диэлектрическим участком 125 и электродами 120 пренебрежимо малы. Например, можно получить электрические устройства, которые, в основном, не содержат пустот протяженностью более 15 мкм. Также можно получить электрические устройства, в которых пустоты, при наличии, имеют даже меньшую протяженность, такую как 10 мкм или 5 мкм, или менее.

Когда диэлектрический участок 125 сердцевины 115 конденсаторов образован связыванием витков 200 из непропитываемой изолирующей пленки 205 и электродов 120 с образованием твердого тела, не требуется пропиточная среда и не требуется корпус, окружающий сердцевину 115 конденсатора. При желании, корпус все же можно использовать для защиты сердцевины 115 конденсатора от загрязнения и износа и/или для обеспечения увеличенного расстояния утечки по поверхности и т.д. Однако корпус не всегда требуется, поскольку сердцевина 115 конденсатора является твердой.

Технология связывания витков 200 из непропитываемых электрически изолирующих пленок 205 и электродов 120 с образованием твердого тела, хотя описана в отношении проходных изоляторов 100, также может быть использована для других электрических устройств, в которых по меньшей мере два электрода разделены диэлектрическим участком 125. Примеры такого другого оборудования включают в себя конденсаторы, измерительные трансформаторы (также называемые инструментальными трансформаторами) и концевые кабельные муфты. Концевые кабельные муфты обычно используют для обеспечения электрической изоляции проводника при переходе от кабеля к оборудованию, такому как линия передачи, вход трансформатора, шина и т.д. Один тип концевой кабельной муфты содержит сердцевину 115 конденсатора, имеющую по меньшей мере один электрод 120 под плавающим потенциалом. То, что было упомянуто выше касательно конструкции проходного изолятора 100, также можно применять к конструкции этого типа концевой кабельной муфты.

Обсужденные выше способы изготовления были описаны в отношении витков 200 из по меньшей мере одной непропитываемой изолирующей пленки 205, расположенной вокруг вращающегося проводника 110. Это соответствует вращению внутренней части сердцевины 115 конденсатора вокруг ее оси вращения. В случае, например, конденсатора, никакого проводника 110 не присутствует, но внутренняя часть конденсатора будет вращаться при размещении пленки 205 витками 200. В случае конденсатора внутренняя часть, при желании, может быть нецилиндрической формы. Полученный в результате конденсатор может принимать более удлиненную форму, например эллиптическую форму или форму параллелепипеда, треугольную форму и т.д. Кроме того, в некоторых случаях может быть желательна сердцевина 115 конденсатора, которая не включает в себя проводник 110, так чтобы обеспечить пользователю проходного изолятора 100 возможность установить его собственный проводник 110 в сердцевину 115 конденсатора. При изготовлении электрического устройства, которое не включает в себя проводник 110, аксиальный край первого витка 200 можно временно зафиксировать на оси вращения, причем этот аксиальный край первого витка соответствует внутренней части устройства.

Хотя различные аспекты изобретения изложены в прилагаемой формуле изобретения, другие аспекты изобретения включают в себя комбинацию любых признаков, представленных в вышеприведенном описании и/или в прилагаемой формуле изобретения, а не исключительно комбинации, в явном виде изложенные в прилагаемой формуле изобретения.

Специалисту в данной области техники очевидно, что представленная здесь технология не ограничивается вариантами осуществления, раскрытыми на прилагаемых чертежах и в вышеприведенном подробном описании, которые представлены только в целях иллюстрации, но она может быть реализована в ряде различных способов, и она определена нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВЫСОКОГО НАПРЯЖЕНИЯ | 2010 |

|

RU2531259C2 |

| ЭЛЕКТРИЧЕСКИЙ ПРОХОДНОЙ ИЗОЛЯТОР | 2011 |

|

RU2521079C1 |

| ВЫСОКОВОЛЬТНЫЙ ПРОХОДНОЙ ИЗОЛЯТОР | 2005 |

|

RU2378726C2 |

| ВЫСОКОВОЛЬТНЫЙ ПРОХОДНОЙ ИЗОЛЯТОР | 2006 |

|

RU2406174C2 |

| ВЫСОКОВОЛЬТНЫЙ ПРОХОДНОЙ ИЗОЛЯТОР ДЛЯ НАРУЖНОЙ УСТАНОВКИ | 2008 |

|

RU2473997C2 |

| КЛАПАННОЕ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРА ВЫСОКОВОЛЬТНОГО КАБЕЛЯ | 2010 |

|

RU2562988C2 |

| ВЫСОКОВОЛЬТНЫЙ ВВОД И ВЫСОКОВОЛЬТНОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ ТАКОЙ ВВОД | 2006 |

|

RU2380777C1 |

| ВЫСОКОВОЛЬТНЫЙ ИЗМЕРИТЕЛЬНЫЙ ТРАНСФОРМАТОР НАПРЯЖЕНИЯ | 1988 |

|

RU2046427C1 |

| Многоканальный генератор высоковольтных импульсов | 1977 |

|

SU738115A1 |

| ВЫСОКОВОЛЬТНЫЙ ТОНКОПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2024 |

|

RU2831110C1 |

Изобретение относится к высоковольтной технике, и, в частности, к высоковольтным устройствам, которые имеют по меньшей мере два электрода, разделенные диэлектрическим прокладочным материалом – участком. Один из упомянутых электродов выполнен с возможностью находиться под плавающим потенциалом. Диэлектрический участок содержит по меньшей мере один виток из по меньшей мере одной непропитываемой электрически изолирующей пленки между двумя соседними электродами. Электроды связаны со смежными витками из непропитываемой изолирующей пленки, а смежные витки из непропитываемой изолирующей пленки, при наличии, связаны друг с другом, так что упомянутые витки из непропитываемой изолирующей пленки и упомянутые электроды образуют твердое тело. Изобретение дополнительно относится к способу изготовления электрического устройства, где связывание по меньшей мере одного витка осуществляют при формировании упомянутого витка, так что связывание упомянутого витка с нижележащим витком/электродом начнется до того, как упомянутый виток оказывается полностью покрыт следующим витком. Изобретение обеспечивает сглаживание распределения электрического потенциала между проводником и плоскостью заземления, а также уменьшает время и затраты на изготовление. 2 н. и 23 з.п. ф-лы, 6 ил.

1. Электрическое устройство (100), выполненное с возможностью обеспечения электрической изоляции проводника (110), простирающегося через устройство, причем электрическое устройство содержит по меньшей мере два электрода (120), которые разделены диэлектрическим участком (125), при этом

по меньшей мере один из упомянутых электродов выполнен с возможностью находиться под плавающим потенциалом для управления электрическим полем вокруг проводника;

при этом диэлектрический участок содержит по меньшей мере один виток (200) из по меньшей мере одной непропитываемой электрически изолирующей пленки (205) между двумя соседними электродами;

при этом электроды связаны со смежными витками из непропитываемой изолирующей пленки, и витки из непропитываемой изолирующей пленки, которые являются смежными друг с другом, при наличии, связаны друг с другом, так что упомянутые витки из непропитываемой изолирующей пленки и упомянутые электроды образуют твердое тело.

2. Электрическое устройство по п. 1, в котором

по меньшей мере два соседних электрода разделены по меньшей мере двумя витками из непропитываемой изолирующей пленки.

3. Электрическое устройство по п. 1 или 2, в котором

промежуток между двумя соседними электродами не содержит никакого пропитанного витка.

4. Электрическое устройство по п. 1, в котором

по меньшей мере одна непропитываемая пленка, из которой образован диэлектрический участок, содержит по меньшей мере один слой термопластичного материала.

5. Электрическое устройство по п. 1, в котором

по меньшей мере одна непропитываемая пленка, из которой образован диэлектрический участок, содержит по меньшей мере один слой стеклянного материала.

6. Электрическое устройство по п. 1, в котором

расстояние между соседними электродами находится в диапазоне 4-5000 мкм.

7. Электрическое устройство по п. 1, в котором

среднее число витков между двумя соседними электродами в диэлектрическом участке находится в диапазоне 1-100.

8. Электрическое устройство по п. 1, в котором

диэлектрический участок электрического устройства, по существу, не имеет пустот более 10 мкм.

9. Электрическое устройство по п. 1, в котором

по меньшей мере одна непропитываемая пленка, из которой образован диэлектрический участок, содержит по меньшей мере два слоя (L1, L2, L3), причем первый слой состоит из первого материала, а второй слой состоит из второго материала, и первый и второй материалы демонстрируют разные свойства.

10. Электрическое устройство по п. 1, в котором

граница (210) между смежными витками из непропитываемой изолирующей пленки и/или граница между витком из непропитываемой изолирующей пленки и смежным электродом содержит адгезивное вещество, состав которого отличается от состава витков из непропитываемой изолирующей пленки.

11. Электрическое устройство по п. 1, в котором

по меньшей мере один виток из непропитываемой изолирующей пленки имеет стык вдоль окружности витка.

12. Электрическое устройство по п. 1, в котором

связывание по меньшей мере одного витка из непропитываемой изолирующей пленки со смежным снизу витком пленки или электродом начинается до покрытия упомянутого витка следующим витком или электродом.

13. Электрическое устройство по п. 1, в котором

электроды образованы из проводящего материала, который нанесен методом печати или окрашивания на по меньшей мере одну из упомянутой по меньшей мере одной из непропитываемых изолирующих пленок.

14. Электрическое устройство по п. 1, в котором

электроды образованы из фольги проводящего материала, которая вставлена между витками из непропитываемого изолирующего материала.

15. Электрическое устройство по п. 1, в котором

по меньшей мере два из упомянутых электродов имеют разную длину в аксиальном направлении электрического устройства, и эти электроды расположены так, что по меньшей мере один торцевой край (127) по меньшей мере одного электрода не покрыт никаким внешним электродом;

16. Электрическое устройство по п. 1, при этом

электрическое устройство представляет собой проходной изолятор (100) или концевую кабельную муфту.

17. Способ изготовления электрического устройства (100), содержащего по меньшей мере два электрода (120), которые разделены диэлектрическим участком (125), причем способ содержит:

формирование диэлектрического участка из по меньшей мере одного витка (200) из по меньшей мере одной непропитываемой электрически изолирующей пленки (205); и

связывание любых смежных витков из непропитываемой изолирующей пленки друг с другом, а также связывание электродов со смежными витками из непропитываемой изолирующей пленки, так что образуется твердое тело, причем

никакой виток, расположенный между двумя электродами, не образован из пропитываемого материала; и

при этом связывание по меньшей мере одного из упомянутых витков осуществляют при формировании упомянутого витка, так что связывание упомянутого витка с нижележащим витком/электродом начнется до того, как упомянутый виток будет полностью покрыт следующим витком.

18. Способ по п. 17, в котором

связывание осуществляют с использованием вещества, которое находится в жидкой или полужидкой фазе во время по меньшей мере части этапа связывания.

19. Способ по п. 17 или 18, в котором

во время формирования упомянутого диэлектрического участка, к уже образованным виткам по меньшей мере вдоль линии от одного торца электрического устройства к другому прилагают давление.

20. Способ по п. 17, в котором

связывание содержит нагрев термопластичного материала, который образует участок из непропитываемой изолирующей пленки, сверх температуры, выше которой термопластичный материал имеет адгезивные свойства.

21. Способ по п. 17, в котором

связывание содержит использование внешнего адгезивного вещества между витками из непропитываемых изолирующих пленок и/или между витком из непропитываемой изолирующей пленки и электродом.

22. Способ по п. 17, дополнительно содержащий охлаждение по меньшей мере части самого внешнего в настоящий момент витка до покрытия самого внешнего в настоящий момент витка следующим витком.

23. Способ по п. 17, в котором

формирование содержит добавление витков путем наматывания по меньшей мере одной непропитываемой изолирующей пленки по меньшей мере одним витком вокруг внутренней детали (110) электрического устройства.

24. Способ по п. 17, в котором

формирование содержит добавление витков при вращении внутренней детали (110) электрического устройства вокруг оси, вблизи экструзионной форсунки (500), пока непропитываемый электрически изолирующий материал экструдируют из экструзионной форсунки, так что витки из непропитываемой электрически изолирующей пленки формируются и связываются во время процесса экструзии.

25. Способ по п. 17, в котором

по меньшей мере две пленки, расположенные бок о бок в аксиальном направлении устройства, используют для формирования витка, который имеет аксиальную длину больше ширины одиночной одной из по меньшей мере двух пленок.

| US6452109 B1, 17.09.2002 | |||

| WO2009053147 A1, 30.04.2009 | |||

| US3875327 A, 01.04.1975 | |||

| ВВОД ВЫСОКОГО НАПРЯЖЕНИЯ | 2000 |

|

RU2195032C2 |

Авторы

Даты

2017-03-21—Публикация

2013-12-05—Подача