Изобретение относится к области оборонной техники и может быть использовано в производстве корпусов боеприпасов.

В настоящее время существует немало способов обеспечения заданного дробления корпусов боеприпасов на осколки, основанных на предварительной локальной обработке поверхности корпуса. Наиболее распространенными из них являются [Средства поражения и боеприпасы: Учебник / А.В. Бабкин, В.А. Велданов, Е.Ф. Грязнов и др. - М: Изд-во МГТУ им. Н.Э. Баумана, 2008]:

- нанесение структурных сеток;

- механическое ослабление корпуса.

Под структурной сеткой следует понимать нанесение на поверхность корпуса системы охрупченных зон, по которым происходит разрушение. Охрупченные зоны образуют следующими методами:

- локальной термической обработкой (например, токами высокой частоты);

- локальной химико-термической обработкой (науглероживание, азотирование);

- локальной электронно-лучевой или лазерной обработкой.

Механическое ослабление обеспечивается выполнением пазов на внешней или внутренней поверхности корпуса. Пазы могут образоваться следующими технологическими способами:

- механической подрезкой;

- пластической деформацией под давлением;

- литьем;

- прессованием металлического порошка с последующим спеканием;

- послойным селективным плавлением металлического порошка на лазерных установках.

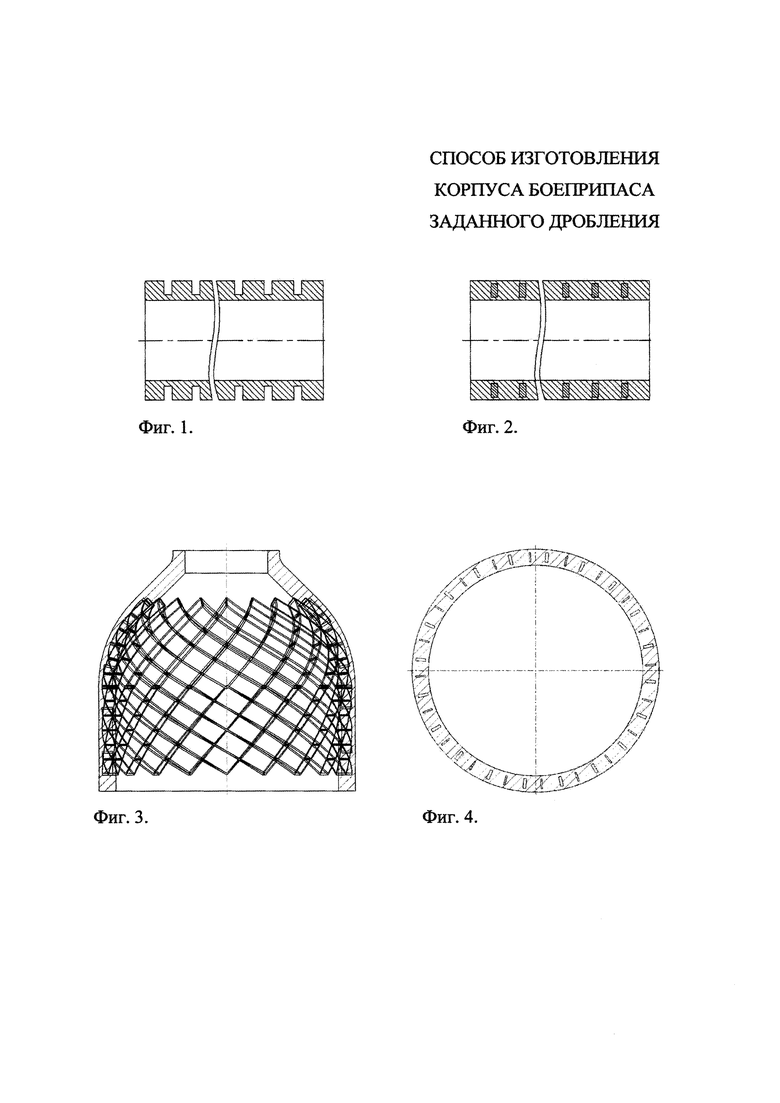

Указанные способы в разной степени приводят к увеличению трудоемкости изготовления корпуса, но основным недостатком, часто ограничивающим возможность применения таких способов, является снижение прочности корпуса к эксплуатационным нагрузкам, воздействующих на боеприпас до момента его взрыва. Как известно [Феодосьев В.И. Сопротивление материалов. М., Наука, 1970], при приложении к толстостенной оболочке внешних сил в ней возникают изгибные напряжения, максимум которых приходится на поверхности оболочки. В местах подрезки оболочки или выхода охрупченной зоны на поверхность оболочки возникают концентраторы напряжений, приводящие к снижению ее прочности. Считается [Средства поражения и боеприпасы: Учебник / А.В. Бабкин, В.А. Велданов, Е.Ф. Грязнов и др. - М: Изд-во МГТУ им. Н.Э. Баумана, 2008], что для стабильного получения компактных поражающих элементов заданных размеров стенку корпуса необходимо подрезать на глубину, составляющую до 0,5…0,8 толщины стенки (Фиг. 1). Стойкость такого корпуса к воздействию внешних нагрузок может уменьшаться более чем на порядок. Такого снижения прочности не произойдет, если ослабленная зона не будет выходить на поверхность корпуса, т.е станет закрытой (Фиг. 2). При взрыве разрывного заряда боеприпаса характер напряжений, возникающих в корпусе, более сложный - значительную роль в разрушении корпуса играют сдвиговые напряжения, приводящие к образованию сдвиговых трещин к ослабленным зонам и разрушению корпуса по поверхностям этих зон.

Описанные выше способы получения осколочных оболочек заданного дробления не позволяют получать закрытые ослабленные зоны.

Задача, на решение которой направлено заявляемое изобретение, заключается в разработке способа создания в корпусе боеприпаса сетки ослабленных зон, не выходящих на поверхность корпуса, что позволит получить технический результат - гарантированное дробление корпуса на осколки необходимого размера при взрыве разрывного заряда с сохранением прочности корпуса по отношению к эксплуатационным нагрузкам.

Для достижения поставленной цели предлагается способ, включающий послойное нанесение металлического порошка на подложку и его послойное плавление под действием лазерного излучения согласно системе плоскостей, секущих корпус в направлении, параллельном формирующим его слоям, при этом в проплавляемом слое порошка формируют замкнутые непроплавленные или частично проплавленные области в виде полос заданной толщины на расстоянии друг от друга, определенном для дробления корпуса, а в каждом последующем слое формируют аналогичные непроплавленные области, линейно соприкасающиеся с непроплавленными областями предыдущего слоя.

Современные лазерные установки позволяют осуществлять [Шишковский И.В. Лазерный синтез функционально-градиентных мезоструктур и объемных изделий. - М.: ФИЗМАТЛИТ, 2009.]:

- послойное плавление порошка, причем толщина слоя составляет несколько десятых долей миллиметра;

- размеры зоны плавления не превышают несколько десятых долей миллиметра;

- управление процессом изготовления по компьютерной программе, использующей трехмерную модель изготавливаемой детали.

Учитывая эти особенности установки, можно задать такую программу изготовления, которая обеспечивает отсутствие плавления (или частичное плавление) порошка в определенных трехмерных областях. Если один из трех размеров этой области минимизировать до размеров зоны плавления или толщины спекаемого слоя порошка, то наличие такой области будет эквивалентно наличию трещины внутри стенки корпуса.

Частичное плавление можно осуществить следующими методами:

- управлением мощности лазерного излучения;

- управлением временем воздействия лазерного излучения;

- заданием локального сплавления, например, в виде сетки.

Изобретение поясняется фигурами и примерами конкретного исполнения:

- на фиг. 1 изображен фрагмент сечения цилиндрической оболочки с открытыми ослабленными зонами;

- на фиг. 2 - фрагмент продольного сечения цилиндрической оболочки с закрытыми ослабленными зонами согласно изобретению;

- на фиг. 3 - продольное сечение корпуса, изготовленного согласно изобретению в соответствии с описанием в примере;

- на фиг. 4 - поперечное сечения корпуса, изготовленного согласно изобретению в соответствии с описанием в примере.

Пример. На установке лазерного спекания порошка Eosint M270D из стали MS1 по компьютерной модели изготовлен корпус снаряда с диаметром цилиндрической части 37 мм с толщиной стенки 2,5 мм путем послойного нанесения металлического порошка на подложку и его послойного плавления под действием лазерного излучения согласно системе плоскостей, секущих корпус в направлении, параллельном формирующим его слоям, причем в проплавляемом слое порошка сформированы замкнутые непроплавленные области в виде полос толщиной 0,25 мм на расстоянии друг от друга, равном 3 мм, и не доходящих до внешних поверхностей (в разных вариантах на расстояние 0,25 мм, 0,5 мм или 0,75 мм), а в каждом последующем слое сформированы аналогичные непроплавленные области, линейно соприкасающиеся с непроплавленными областями предыдущего слоя.

Изготовленный по изобретенному способу корпус, снаряженный взрывчатым составом, при подрыве разрушался на осколки по поверхностям, образованным непроплавленными областями (во всех вариантах расстояния от внешней поверхности до непроплавленного порошка). Снаряд, имеющий изготовленный по изобретенному способу корпус, подвергался соударению с бетонной преградой и после удара сохранил целостность корпуса (во всех вариантах расстояния от внешней поверхности до непроплавленного порошка). Аналогичный снаряд, но с корпусом, имеющим внешние подрезы на глубину 2 мм, при ударе разрушился.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСКОЛОЧНАЯ ОБОЛОЧКА БОЕПРИПАСА С ЗАДАННОЙ ФРАГМЕНТАЦИЕЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2267739C1 |

| РЕАКТИВНЫЙ СНАРЯД | 2005 |

|

RU2286531C1 |

| ОСКОЛОЧНО-ФУГАСНАЯ БОЕВАЯ ЧАСТЬ | 2007 |

|

RU2363916C2 |

| КОРПУС ПОРАЖАЮЩЕГО ЭЛЕМЕНТА КАССЕТНОГО БОЕПРИПАСА | 2014 |

|

RU2567986C1 |

| КОРПУС БОЕПРИПАСА | 2012 |

|

RU2486445C1 |

| ОСКОЛОЧНЫЙ БОЕПРИПАС ЗАДАННОГО ДРОБЛЕНИЯ | 2012 |

|

RU2486442C1 |

| КОРПУС ОСКОЛОЧНОГО БОЕПРИПАСА ЗАДАННОГО ДРОБЛЕНИЯ | 2012 |

|

RU2486449C1 |

| СПОСОБ ПОВЫШЕНИЯ ОСКОЛОЧНОЙ ЭФФЕКТИВНОСТИ КОРПУСА ПОРАЖАЮЩЕГО ЭЛЕМЕНТА КАССЕТНОГО БОЕПРИПАСА | 2014 |

|

RU2558755C1 |

| ОСКОЛОЧНЫЙ БОЕПРИПАС | 2012 |

|

RU2486441C1 |

| ПОРАЖАЮЩИЙ ЭЛЕМЕНТ КАССЕТНОГО БОЕПРИПАСА | 2014 |

|

RU2558763C1 |

Изобретение относится к области оборонной техники. Способ изготовления корпуса заданного дробления из порошковых материалов включает послойное нанесение порошка на подложку и его послойное плавление под действием лазерного излучения согласно системе плоскостей, секущих корпус в направлении, параллельном формирующим его слоям. В проплавляемом слое порошка формируют замкнутые непроплавленные или частично проплавленные области в виде полос заданной толщины на расстоянии друг от друга, определенном для дробления корпуса. В каждом последующем слое формируют аналогичные непроплавленные области, линейно соприкасающиеся с непроплавленными областями предыдущего слоя. Изобретение решает проблему гарантированного дробления корпуса на осколки необходимого размера при взрыве разрывного заряда с сохранением прочности корпуса по отношению к эксплуатационным нагрузкам. 4 ил.

Способ изготовления корпуса заданного дробления из порошковых материалов, включающий послойное нанесение порошка на подложку и его послойное плавление под действием лазерного излучения согласно системе плоскостей, секущих корпус в направлении, параллельном формирующим его слоям, отличающийся тем, что в проплавляемом слое порошка формируют замкнутые непроплавленные или частично проплавленные области в виде полос заданной толщины на расстоянии друг от друга, определенном для дробления корпуса, а в каждом последующем слое формируют аналогичные непроплавленные области, линейно соприкасающиеся с непроплавленными областями предыдущего слоя.

| ШИШКОВСКИЙ И.В., Лазерный синтез функционально-градиентных мезоструктур и объемных изделий, М, ФИЗМАТЛИТ, 2009 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2002 |

|

RU2225768C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2011 |

|

RU2457428C1 |

| ВРАЩАЮЩИЙСЯ ОСКОЛОЧНЫЙ ЗАРЯД ПОВЫШЕННОЙ ЭФФЕКТИВНОСТИ (ВАРИАНТЫ) | 2011 |

|

RU2476812C1 |

| Способ устройства решетчатого пода в кирпичеобжигательных печах | 1932 |

|

SU29136A1 |

| RU 75025 U1, 20.07.2008. | |||

Авторы

Даты

2017-03-21—Публикация

2016-02-09—Подача