Изобретение относится к области черной металлургии, к составам шлакообразующих смесей, используемых для защиты металла в кристаллизаторе в процессе непрерывной разливки стали, в частности стали с высоким содержанием алюминия (1-2%).

Шлакообразующая смесь (ШОС) используется при непрерывной разливке в кристаллизаторе установки непрерывной разливки стали (УНРС) для предотвращения потерь тепла через зеркало металла, защиты стали от вторичного окисления, снижения трения между заготовкой и стенками кристаллизатора, регулирования теплосъема.

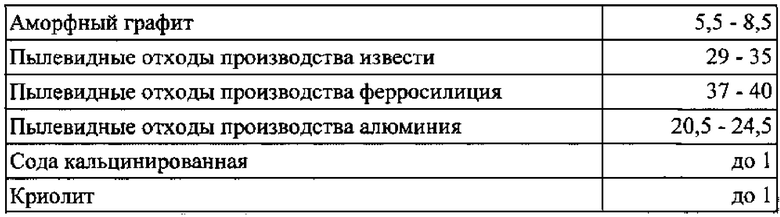

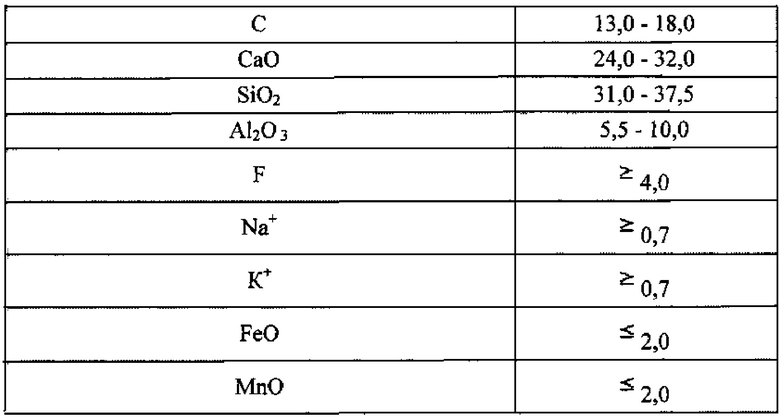

Известна шлакообразующая смесь для непрерывной разливки рельсовой стали, включающая аморфный графит, пылевидные отходы производства извести, ферросилиция, алюминия, соду кальцинированную и криолит при соотношении компонентов, мас.%:

обеспечивающих основность (CaO/SiO2) - 0,6-0,9 и следующий химический состав шлакообразующей смеси, мас.%:

Технический результат - повышение качества стали за счет улучшения макроструктуры, снижение загрязненности стали неметаллическими включениями и уменьшение отбраковки непрерывно литых заготовок по поверхностным дефектам за счет улучшения смазки кристаллизатора расплавленной ШОС (Патент RU 2260494, МПК B22D 11/108, опубликован 20.09.2005).

Недостаток известной ШОС заключается в высоком содержании SiO2. При таком содержании диоксида кремния протекает интенсивное химическое взаимодействие с жидким металлом, обладающим высокой концентрацией алюминия (1-2 мас.%), что приводит к существенному изменению химического состава и физико-химических свойств исходной шлакообразующей смеси.

Известна шлакообразующая смесь для непрерывной разливки стали, полученная смешением аморфного графита, фторсодержащего вещества и материалов, содержащих окислы кремния, алюминия и щелочных металлов, которая имеет основность (CaO/SiO2) 0,5-1,1 и следующий химический состав, мас.%:

при этом в качестве материалов, содержащих окислы кремния, алюминия и щелочных металлов, смесь содержит полевошпатовую смесь, соду кальцинированную, тонкомолотый кварцит и цемент при следующем соотношении компонентов, мас.%:

Техническими результатами изобретения-аналога являются: повышение качества стали за счет улучшения макроструктуры, снижение загрязненности стали неметаллическими включениями и уменьшение отбраковки непрерывно литых заготовок по поверхностным дефектам за счет улучшения смазки кристаллизатора расплавленной ШОС (Патент RU 2430808, МПК B22D 11/111, опубликован 10.10.2011).

Недостатком известной ШОС, также является высокое содержание SiO2. Применение данной ШОС не подходит для сталей с высокой концентрацией алюминия, так как происходит многократное падение концентрации у SiO2 (до 3-5%) и ее рост у Al2O3 (до 35-40%). Таким образом, исходные физико-химические свойства, включая температуру плавления и вязкость, которые достигались подборкой, в определенном соотношении, различных флюсующих фторсодержащих компонентов, а также необходимой концентрацией щелочных оксидов, будут существенно изменяться.

Известна шлакообразующая смесь для непрерывной разливки стали, полученная смешением плавикового шпата, графита, кварца пылевидного, отличающаяся тем, что она дополнительно содержит соду техническую, сиенитовый концентрат, коксовую пыль, карбонат лития, мел технический, окись магния, шлак производства феррохрома, силикатную глыбу, колеманит, микрокальцит и цемент, при следующем соотношении компонентов, мас.%:

один или несколько компонентов из группы:

при этом она имеет следующий химический состав, мас.%:

Основность шлакообразующей смеси соответствует диапазону 0,85-1,25.

Технический результат - повышение качества стали в результате улучшения ее макроструктуры, снижения загрязненности неметаллическими включениями, уменьшения количества поверхностных дефектов за счет улучшения смазки и теплоотвода в кристаллизаторе, применительно к различным группам марок сталей и типам УНРС (Патент RU 2555277, МПК B22D 11/111, опубликован 10.07.2015).

Недостатком известной шлакообразующей смеси также является высокая химическая активность SiO2. Использование данной смеси при непрерывной разливки стали с высокой концентраций алюминия приводит к серьезному изменению химического состава смеси и ее физико-химических свойств. Повышение температуры плавления ШОС, а также выделение кристаллических фаз при более высоких температурах (выше 1300°С) изменяют значения вязкости и смазывающие свойства смеси, что повышает вероятность образования поверхностных трещин и аварийной остановки процесса непрерывной разливки по причине прорыва металла.

Наиболее близким аналогом заявленного изобретения является шлакообразующая смесь для непрерывной разливки стали, содержащая, мас.%: CaO 10-35, SiO2 10-40, Al2O3 до 12, MgO до 4, MnO до 4, B2O3 до 6, Na2O+K2O+Li2O 4-15, Cсвоб 2-12, FeO до 3, F 6-10. Часть CaO введена в виде добавки CaCO3 1-10%, что приводит к улучшению защиты разливаемого металла от взаимодействия с воздухом за счет встречного потока CO, проведению спокойного расплавления шлакообразующей смеси без вспенивания шлака и смешивания с твердой шлакообразующей смесью. Уровень зачистки снижается на 10-15 кг/т, увеличивается выход высшей группы качества поверхности на 10-15% (Патент RU 2245756, МПК В22D 11/08, B22D 11/111, опубликован 10.02.2005 - прототип).

Недостаток известной ШОС состоит в том, что дан слишком широкий диапазон содержания SiO2 от 10 до 40%. Причем, нижний предел концентрации SiO2 (10% масс.) превышает равновесное значение с химическим потенциалом кислорода в системе металл-шлак, определяемое содержанием алюминия (1-2%). Дано суммарное содержание оксидов щелочных металлов, хотя они влияют не только на такие физико-химические свойства как вязкость и поверхностное натяжение, но и на характер кристаллизации ШОС, что определяет смазывающие и теплофизические свойства, а также толщину шлакового гарнисажа на стенках кристаллизатора. Их влияние различное и имеет экстремальный вид. Поэтому превышение оптимальной концентрации приводит к обратному эффекту.

Технический результат заявленного изобретения заключается в обеспечении химической инертности расплавленной ШОС к жидкой стали с высоким содержанием алюминия, с одновременным обеспечением необходимых физико-химических свойств расплавленного шлака. Обеспечиваются: значения вязкости в рекомендуемом интервале (от 0,06 до 0,25 Па⋅с), температуры плавления на 350-400°C ниже температуры ликвидуса сталей с высоким содержанием алюминия (>1%).

Указанный технический результат достигается тем, что шлакообразующая смесь на базе CaO-Al2O3 для непрерывной разливки стали с высокой концентрацией алюминия до 2 мас.%, содержащая углерод, фтор, окислы кальция, алюминия, кремния, натрия, лития, бора, марганца, согласно изобретению, имеет следующий химический состав, мас.%:

Для обеспечения необходимой химической инертности шлакообразующей смеси, в первую очередь, максимально ограничивали содержание легко восстанавливаемого диоксида кремния (SiO2). Так как кремнезем (SiO2) снижает температуру выделения, долю кристаллических фаз и улучшает смазывающие свойства ШОС, его минимальное содержание ограничено 5%. Содержание Al2O3, SiO2 и CaO подобрано в необходимом соотношении, для обеспечения необходимой температуры плавления ШОС, с учетом максимально возможного ограничения содержания Al2O3, так как увеличение концентрации корунда (Al2O3) повышает склонность ШОС выделению кристаллических соединений. Кроме того, необходимо учитывать, что повышение содержания Al2O3 в расплавленном слое ШОС может происходить в результате ассимиляции неметаллических включений содержащих Аl2O3, в том числе, образующихся в результате вторичного окисления стали. Пониженное содержание кремнезема в ШОС приводит к высокой склонности расплавленного слоя к кристаллизации, что приводит к возникновению шероховатой поверхности шлакового гарнисажа, что существенно снижает его смазывающие свойства, а также величину теплосъема от поверхности кристаллизующегося слитка к стенке кристаллизатора. Для понижения степени развития этого явления, понижения предрасположенности ШОС к кристаллизации в ее состав введен оксид бора. Так как с увеличением содержания оксида бора облегчается его восстановление, содержащимся в стали алюминием (1-2%), его содержание ограничено 10%. Оксид натрия и еще в большей степени оксид лития понижают вязкость шлакового расплава, обеспечивая его инфильтрацию в образующийся зазор между поверхностью затвердевающего слитка и стенкой кристаллизатора. Однако чрезмерное понижение вязкости может приводить к полному протеканию шлака в образующийся зазор, что приводит к нарушению режима непрерывного литья заготовок. Поэтому содержание Na2O и Li2O ограничено диапазонами 9-12% и 3-5% соответственно. Минимальное содержание фтора - 6% обусловлено необходимостью в снижении температуры плавления и обеспечения требуемых значений вязкости. Концентрация фтора ограничена 9%, поскольку с увеличением содержание фторидов повышается предрасположенность жидкого шлака к кристаллизации, а также отрицательное воздействие на окружающую среду из-за образования ряда летучих неблагоприятных фторидов, в том числе фтористого водорода. Содержание в смеси углерода определяется необходимостью получения необходимой скорости ее плавления и компенсации тепловых потерь на плавление ШОС. При концентрации углерода менее 5% скорость плавления слишком велика, а при содержании более 8% увеличивается вероятность науглероживания металла, а также кипения смеси с образованием CO и CO2, что может привести к формированию поверхностных дефектов. В состав разработанной ШОС входит MnO (1-2%) для повышения эффективности окисления содержащегося углерода. При более низком содержании MnO углерод может оставаться и переходить в разливаемый металл, приводя к нежелательному науглероживанию. Напротив, при более высоком содержании MnO в жидком шлаке остается довольно высокое его содержание, что приводит к окислению содержащегося в стали алюминия.

Примеры осуществления изобретения

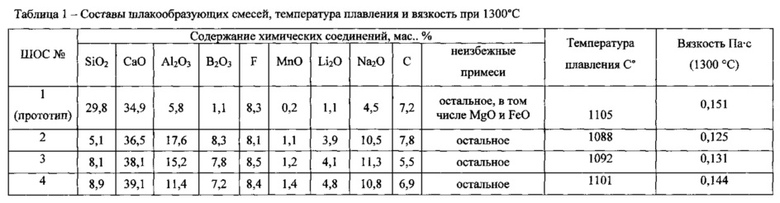

Смеси, составы которых приведены в таблице 1, помещали в никелевый тигель, нагревали в инертной атмосфере аргона в печи сопротивления до температур 1300-1350°C и выдерживали в течение 20 минут до полного расплавления и гомогенизации. После расплавления и охлаждения пробу шлака размельчали, перемешивали с чистым углеродом и определяли химический состав дифракционным рентгеноструктурным методом. После определения состава изготавливали цилиндрический образец и определяли температуру плавления с помощью высокотемпературного микроскопа. Каждую предварительно расплавленную смесь нагревали до температуры 1300°C и определяли вязкость на ротационном вискозиметре. Полученные результаты приведены в таблице 1.

Из таблицы 1 видно, что каждый из предложенных составов (2-4), в том числе состав-прототип (1), обладает низкой температурой плавления (1088-1105°C) и значениями вязкости в диапазоне (0,125-0,151).

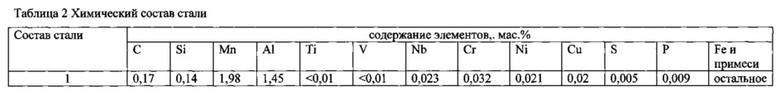

Для определения изменения температуры плавления и вязкости после взаимодействия с жидким металлом во время непрерывной разливки исследовали изменения параметров ШОС после контакта с жидким металлом. Состав стали представлен в таблице 2.

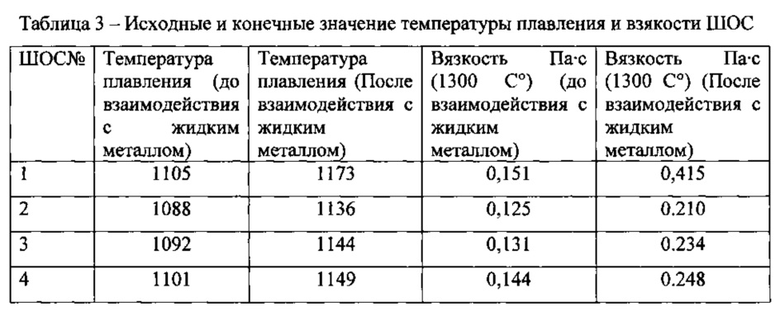

Навеску металла массой 1,5 кг помещали в периклазовый тигель и в инертной атмосфере аргона нагревали в индукционной печи до температуры 1530°C. Затем на мениск металла присаживали навеску шлака массой 0,15 кг. После отдачи смеси на поверхность расплавленного металла выдерживали температуру 1530°C в течение 15 минут, поскольку расчетное время контакта расплавленной ШОС с жидким металлом во время непрерывной разливки стали со скоростью 0,7-0,9 м/мин составляет примерно 10 минут. По истечению 15 минут индуктор выключали и после охлаждения тигля отбирали пробу шлака. Затем определяли температуру плавления и вязкость отобранных проб шлака. Результаты представлены в таблице 3.

Из данных таблицы 3 следует, что произошло изменение температуры плавления и вязкости во всех составах. Однако температура плавления в составе 1 (прототип) изменилась до значения, которое значительно выходит за необходимый диапазон (1090-1150°C). Также из-за существенного изменения концентраций компонентов в составе 1 значение вязкости увеличилось с 0,151 Па⋅с до 0,415 Па⋅с, что также превосходит рекомендуемые значения (0,06-0,25 Па⋅с). Так как составы 2-4 обладают удовлетворительной химической инертностью к жидкому металлу, изменения по температуре плавления и вязкости произошли в меньшей степени и их конечные значения находятся в рекомендуемом интервале.

Таким образом, заявляемые смеси составов 2-4 обладают необходимыми физико-химическими свойствами, а химическая инертность позволяет сохранять их значения в требуемом интервале во время непрерывной разливки стали с высоким содержанием алюминия (1-2%).

Применение разработанной ШОС при непрерывной разливки стали с высоким содержанием алюминия (1-2%) должно обеспечивать необходимой качество поверхности непрерывнолитого металла в результате сохранения исходных физико-химических свойств в необходимом интервале.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для разливки сортовой заготовки из высокоуглеродистых марок стали | 2017 |

|

RU2662511C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825408C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825409C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2014 |

|

RU2555277C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ РЕЛЬСОВОЙ СТАЛИ | 2010 |

|

RU2430809C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛИ | 2003 |

|

RU2245756C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ РЕЛЬСОВОЙ СТАЛИ | 2010 |

|

RU2436653C1 |

| СПЕЦИАЛЬНАЯ ПОРОШКООБРАЗНАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ КРИСТАЛЛИЗАТОРА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ НЕРЖАВЕЮЩЕЙ СТАЛИ С СОРБИТНОЙ СТРУКТУРОЙ И ЕЕ ПРИМЕНЕНИЕ | 2021 |

|

RU2816961C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ РЕЛЬСОВОЙ СТАЛИ | 2004 |

|

RU2260494C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2010 |

|

RU2430808C1 |

Изобретение относится к непрерывной разливке. Шлакообразующая смесь содержит (мас.%): углерод (5-8), фтор (6-9), окислы кальция (30-40), алюминия (10-18), кремния (5-9), натрия (9-12), лития (3-5), бора (6-10), марганца (1-2) и неизбежные примеси (остальное). Обеспечивается химическая инертность расплавленной шлакообразующей смеси к жидкой стали с содержанием алюминия до 2 мас.% при температуре плавления шлака на 350-400°C ниже температуры ликвидуса стали и вязкости шлака 0,06-0,25 Па⋅с. 3 табл., 1 пр.

Шлакообразующая смесь на основе СаО-Al2O3 для непрерывной разливки стали с концентрацией алюминия до 2 мас.%, содержащая углерод, фтор, окислы кальция, алюминия, кремния, натрия, лития, бора и марганца, отличающаяся тем, что она имеет следующий химический состав, мас.%:

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛИ | 2003 |

|

RU2245756C1 |

| Шлакообразующий материал для непрерывной разливки алюминийсодержащих сталей | 1989 |

|

SU1761378A1 |

| US 5366535 A, 22.11.1994 | |||

| WO 9825717 A1, 18.06.1998. | |||

Авторы

Даты

2017-03-21—Публикация

2015-12-03—Подача