Изобретение относится к черной металлургии, в частности к шлакообразующим материалам, и может быть использовано при непрерывной разливке стали.

Эффективным способом защиты стали от вторичного окисления и улучшения качества непрерывнолитого металла является применение шлакообразующих материалов, подаваемых на зеркало металла в кристаллизатор.

Известен шлакообразующий материал для защиты зеркала жидкого металла, содержащий нефелин, углеродсодержащее вещество, силикатную глыбу, фтористый кальций, портландцемент, который образует шлак состава, % по массе: SI02 - 25-35; СаО - 25-35; А120з - 8-12; Na20 - 6-8; F 8-10; С - 8-12. Этот шлакообразующий материал применяется на ряде предприятий черной металлургии, в частности, на Череповецком меткомбинате, однако при разливке алюминийсодержащих сталей он не обеспечивает получения качественных не- прерывнолитых заготовок.

Известен шлакообразующий материал для подачи в кристаллизатор УН PC, который в расплавленном состоянии имеет состав (% по массе): Si02 - 15-60; СаО - 5-40: AlzOa + TI02 - до 5; ВаО - 5-70; С - 2-5.

Недостатком этого шлакообразующего материала является то, что он не обеспечивает высокого качества непрерывнолитых заготовок из алюминийсодержащих сталей.

Наиболее близким к заявляемому является шлакообразующий материал, содержащий, % по массе: SI02-25-45; СаО-20-41; АЬОз - 0-8; МдО - 0-10; ВаО - 0-5; Na20 - 10-30; К20-0,5-6,0; SrO-0-5; B203-0-10; ТЮ2 - 0-5: Zr02 - 0-3; F - 0-16. Недостатком известного шлакообразующего материала является недостаточно высокое качество непрерывнолитых заготовок, получаемых при

сл

с

VI

о

со VI

00

его использовании для непрерывной разливки алюминийсодержащих сталей.

Цель изобретения - повышение качества непрерывнолитой заготовки.

Поставленная цель достигается тем, что шлакообразующий материал для непрерывной разливки алюминийсодержащих сталей, включающий окислы кремния, кальция, натрия, бора, бария, циркония и фтора, дополнительно содержит графит при следую- щем соотношении компонентов, % по массе:

СаО20-32

Ма206-9

В20з6-9

ВаО6-12

Zr026-9

F5-10

графит4-10

SI02остальное

Сравнительный анализ известных технических решений и заявляемого не обнаружил сходных признаков, следовательно заявляемый шлакообразующй й материал обладает существенными отличиями.

Ввод в шлакообразующий материал графита регулирует скорость плавления. При использовании предлагаемого шлакообразующего материала в заявленном количественном соотношении компонентов достигается повышение качества непрерывнолитой заготовки. В случае использования шлакообразующего материала с содержанием компонентов за указанными граничными пределами качества непрерыв- нолитой заготовки ухудшается.

Приготовление предлагаемого шлакообразующего материала не отличается от известного и заключается в сплавлении компонентов за исключением графита, из- мельчении полученного сплава до размеров частиц менее 1 мм и смешивании его с графитом.

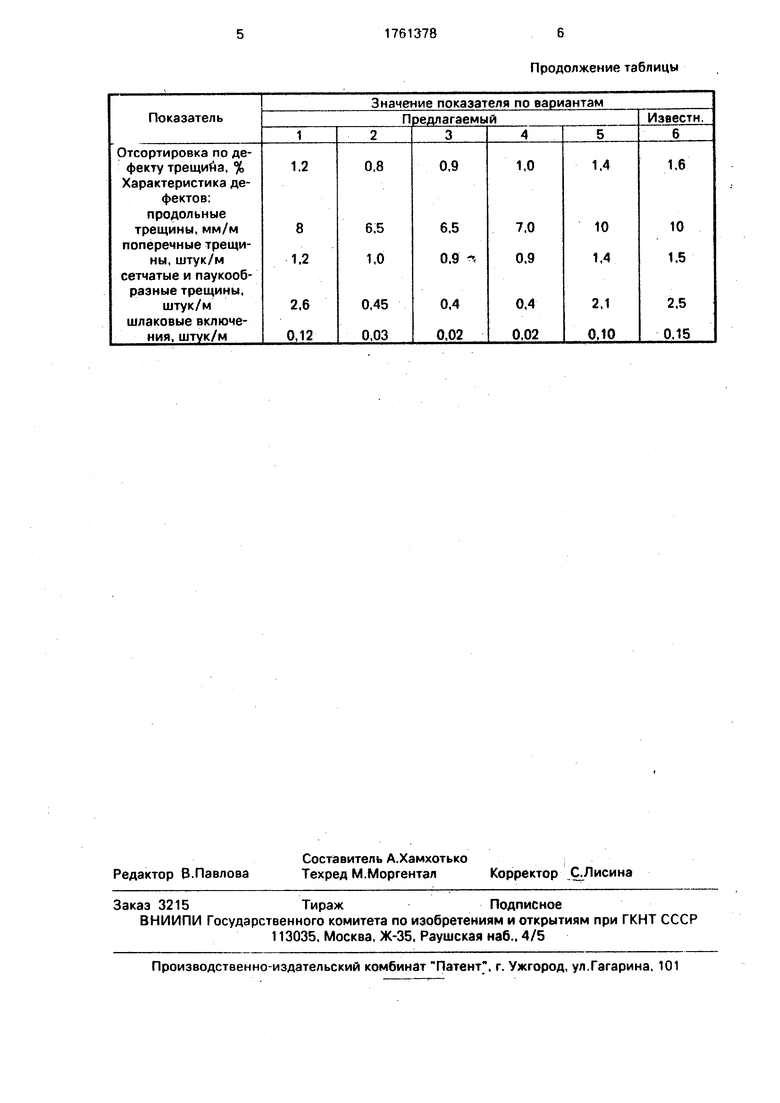

Предлагаемый и известный шлакообра- зующие материалы были испытаны при не- прерывной разливке стали марки 22 ГЮ в

условиях Череповецкого меткомбината на двухручьевой УНРС в слябы размером 250x1440 мм. Температура металла при разливке около 1550°С. Шлакообразующий материал засыпали в кристаллизатор и досыпали в-процессе разливки для обеспечения полной защиты зеркала металла. Толщина слоя шлакообразующего материала составляла 5-10 мм, расход его составлял .около 1 кг/т стали.

Результаты испытания представлены в таблице.

Как видно из таблицы, при использовании известного шлакообразующего материала качество поверхности непрерыв- нолитых слябов было неудовлетворительным. Поверхность металла поражена шлаковыми включениями и трещинами.

Использованием прдедложенного шлакообразующего материала достигается повышение качества поверхности непрерыв- нолитых слябов за счет снижения отсортировки по дефекту Трещина и уменьшения шлаковых включений.

Приведенные данные свидетельствуют об обоснованности выбранных пределов содержания компонентов шлакообразующего материала.

Формула изобретения

Шлакообразующий материал для непрерывной разливки алюминийсодержащих сталей, включающий оксиды кремния, кальция, натрия, бора, бария, циркония и фтора, отличающийся тем, что, с целью повышения качества непрерывнолитой заготовки, он дополнительно содержит графит при следующем соотношении ингредиентов, мас.%:

оксид кальция оксид натрия оксид бора оксид бария оксид циркония фтор графит оксид кремния

20-32

6-9

6-9

6-12

6-9

5-10

4-10

остальное

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2371280C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 1988 |

|

SU1650715A1 |

| Экзотермическая шлакообразующая смесь | 1980 |

|

SU1036434A1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2018 |

|

RU2693706C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 1991 |

|

SU1838030A3 |

| Шлакообразующая смесь для защиты металла в кристаллизаторе | 1990 |

|

SU1814587A3 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2018 |

|

RU2699484C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2014 |

|

RU2555277C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2016 |

|

RU2638721C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825409C1 |

Использование: повышение качества непрерыанолитой заготовки. Сущность изобретения: шлакообразующий материал, включающий оксиды кремния, кальция, натрия, бора, бария, циркония и фтор, дополнительно содержит графит при следующем соотношении ингредиентов, мас.%: оксид кальция 20-32; оксид натрия 6-9: оксид бора 6-9; оксид бария 6-12; оксид циркония 6-9; фтор 5-10; графит 4-10; оксид кремния остальное, 1 табл.

| Шлакообразующая смесь для защиты зеркала жидкого металла | 1974 |

|

SU503919A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США № 4204864, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-15—Публикация

1989-12-19—Подача