Изобретение относится к цветной металлургии и может быть использовано при извлечении драгоценных металлов из продуктов переработки сульфидных медно-никелевых руд.

При флотационной переработке сульфидных медно-никелевых руд и последующей плавке образуется файнштейн, который измельчают с разделением на сульфидную и металлизированную фракции. Последнюю подвергают выщелачиванию с получением остатков, содержащих драгоценные металлы и элементарную серу. Известные способы переработки не позволяют получать кондиционные концентраты драгоценных металлов, а также осуществить устойчивую и безопасную переработку промпродуктов, содержащих элементарную серу.

Известен способ получения концентрата драгоценных металлов из промпродуктов медно-никелевого производства (см. пат. 2160319 РФ, МПК7 C22B 7/00, 23/00, 15/00, 2000), включающий окислительное сернокислотное выщелачивание при давлении 0,8-1,6 МПа в присутствии иона Cu2+ в количестве 2-40 г/л при нагревании и аэрации раствора кислородсодержащим газом при поддержании pH раствора не более 1 с переводом никеля, кобальта, меди и железа в раствор, а металлов платиновой группы в нерастворимый остаток, который подвергают автоклавному сернокислотному выщелачиванию при температуре 130°C с получением концентрата, содержащего, %: Ni - 7,0, Cu - 13,0, Со - 0,45, Fe - 1,33, Pd - 1,4, S - остальное. Далее концентрат направляют на жидкофазную сульфатизацию с получением концентрата драгоценных металлов.

Недостатком данного способа является низкое содержание драгоценных металлов, в частности палладия, в концентратах, а также то, что при автоклавном сернокислотном выщелачивании остатка возможен переход металлов платиновой группы в раствор, что снижает их извлечение в целевой продукт. Кроме того, при жидкофазной сульфатизации полученного концентрата, обогащенного серой, происходит вскипание реакционной массы, образование серных возгонов и гарнисажных отложений, которые затрудняют перемешивание и вызывают образование отложений на стенках газоходов и сопутствующем оборудовании, что отрицательно сказывается на экологии производства.

Известен также принятый в качестве прототипа способ получения концентрата драгоценных металлов из медно-никелевого файнштейна (см. пат. 2444573 РФ, МПК С22B 11/00, 3/06 (2006.01), 2012), включающий разделение файнштейна на металлизированную и сульфидную фракции путем магнитной сепарации или классификации при отношении содержаний серы и меди в металлизированной фракции 0,3-0,7. Металлизированную фракцию загружают в хлоридный раствор, содержащий никель и медь, и проводят окислительное выщелачивание при температуре 95°C и окислительно-восстановительном потенциале (ОВП) 430-470 мВ в течение 3 часов с переводом в хлоридный раствор основной части цветных металлов и серебра, концентрированием драгоценных металлов и серы в остатке выщелачивания. Остаток выщелачивания разделяют на концентрат драгоценных металлов и элементарную серу, большую часть которой извлекают путем выплавки при температуре 130°C в присутствии серосодержащего реагента в виде сульфида натрия с добавлением дизельного топлива, а остаточную часть серы удаляют после измельчения хвостов плавки до фракции - 0,071 мм путем обработки горячим раствором щелочи. Полученный щелочной серосодержащий раствор направляют на медеочистку гидрометаллургического никелевого производства. Выход остатка выщелачивания - концентрата драгоценных металлов составил 68% от массы хвостов плавки. Состав полученного концентрата драгоценных металлов, мас. %: Ni - 28,5, Cu - 24,0, Со - 6,0, Fe - 3,9, S - 33,1, Pt - 0,77, Pd - 4,0, Rh - 0,17, Ru - 0,05, Ir - 0,02, Au - 0,06, Ag - 0,032.

Недостатком известного способа является его периодичность и повышенный переход драгоценных металлов в раствор при окислительном выщелачивании в присутствии хлора, а также потери драгоценных металлов, обусловленные их частичным переходом в выплавленную серу и в раствор щелочи, что понижает извлечение драгоценных металлов в концентрат. Недостатком способа также является применение дизельного топлива на операции высокотемпературной выплавки серы, что обусловливает пожароопасность способа.

Настоящее изобретение направлено на достижение технического результата, заключающегося в увеличении содержания драгоценных металлов в концентрате и снижении их потерь с оборотным раствором, а также в обеспечении пожаробезопасности способа.

Технический результат достигается тем, что в способе получения концентрата драгоценных металлов из медно-никелевого файнштейна, включающем переработку файнштейна с выделением металлизированной фракции, ее окислительное гидрохлоридное выщелачивание при контролируемом окислительно-восстановительном потенциале с переводом в хлоридный раствор основной части цветных металлов и концентрированием драгоценных металлов и серы в остатке выщелачивания и выделение серы из остатка с использованием серосодержащего реагента и получением концентрата драгоценных металлов и серосодержащего раствора, который направляют в оборот, согласно изобретению выделение серы из остатка проводят путем ее выщелачивания раствором серосодержащего реагента с концентрацией 100-250 г/л, полученный серосодержащий раствор направляют на переработку файнштейна, а концентрат драгоценных металлов подвергают жидкофазной сульфатизации, которую ведут при температуре 180-210°C.

Достижению технического результата способствует то, что окислительное гидрохлоридное выщелачивание металлизированной фракции ведут путем ее постепенной подачи в хлоридный раствор при обеспечении величины окислительно-восстановительного потенциала 400-450 мВ.

Достижению технического результата способствует также то, что в качестве серосодержащего реагента используют сульфит или сульфид натрия, при этом выщелачивание серы ведут при Т:Ж=1:5-10 и концентрациях сульфита натрия 150-250 г/л, а сульфида натрия 100-150 г/л.

Достижению технического результата способствует также и то, что концентрат драгоценных металлов подвергают дополнительной сульфатизации, которую ведут при температуре 280-300°C с получением платино-палладиевого концентрата и концентрата металлов-спутников платины.

Сущность изобретения заключается в следующем.

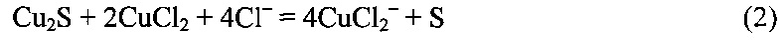

Выщелачивание металлизированной фракции, осуществляемое путем ее подачи в раствор, содержащий ионы поливалентной меди, при ОВП 400-450 мВ позволяет извлечь основную часть цветных металлов в раствор и сконцентрировать серу в нерастворимом остатке в соответствии со следующими окислительно-восстановительными реакциями:

Непрерывная подача хлора позволяет проводить регенерацию окислителя согласно:

При заданном интервале ОВП окисление элементарной серы до сульфат-ионов, требующее очень большого расхода хлора, протекает не более чем на 5-10%.

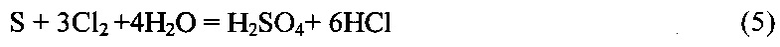

Повышение ОВП свыше 450 мВ приводит к резкому увеличению окисления серы и переходу платиновых металлов в раствор. Выделение серы из остатка, обеспечивающее повышение содержания драгоценных металлов в концентрате, осуществляется путем ее выщелачивания раствором серосодержащего реагента, в качестве которого используют растворы сульфита Na2SO3 или сульфида натрия Na2S. В первом случае переход серы в раствор происходит за счет образования тиосульфата натрия, во втором - полисульфидов натрия:

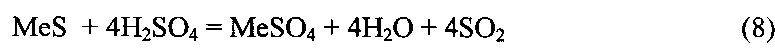

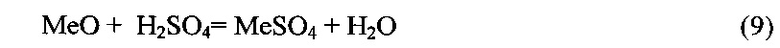

Концентрирование драгоценных металлов, достигаемое при сульфатизации концентрата, обеспечивается за счет растворения в концентрированной серной кислоте при высокой температуре упорных халькогенидов и оксидов цветных металлов и железа:

Существенные признаки заявленного изобретения, определяющие объем правовой охраны и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

Выделение серы из остатка путем ее выщелачивания раствором серосодержащего реагента (см. реакции 6, 7) с концентрацией 100-250 г/л позволяет получить более богатый концентрат драгоценных металлов и создать безопасные условия для проведения последующей жидкофазной сульфатизации. Использование раствора серосодержащего реагента обусловлено его доступностью и возможностью эффективной переработки образующихся технологических растворов. Выщелачивание раствором серосодержащего реагента с концентрацией менее 100 г/л приводит к снижению извлечения элементарной серы в раствор, а выщелачивание с концентрацией более 250 г/л ведет к образованию дополнительной солевой гетерогенной фазы, что нежелательно.

Направление полученного серосодержащего раствора на операцию переработки файнштейна обеспечивает осаждение микроколичеств драгоценных металлов на сульфидах цветных металлов, что позволяет исключить потери драгоценных металлов.

Осуществление жидкофазной сульфатизации концентрата драгоценных металлов при температуре 180-210°C позволяет произвести выщелачивание цветных металлов и железа за счет разложения серной кислотой упорных оксидов и халькогенидов цветных металлов и железа (см. реакции 8, 9) с получением коллективного концентрата драгоценных металлов. Сульфатизация при температуре ниже 180°C приводит к снижению извлечения примесных компонентов, а сульфатизация при температуре выше 210°C ведет к переходу в раствор драгоценных металлов, что снижает их извлечение в концентрат.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в увеличении содержания драгоценных металлов в концентрате и снижении их потерь с оборотным раствором, а также в обеспечении пожаробезопасности способа.

В частных случаях осуществления изобретения предпочтительны следующие режимные параметры.

Проведение окислительного гидрохлоридного выщелачивания металлизированной фракции путем ее постепенной подачи в хлоридный раствор при обеспечении величины окислительно-восстановительного потенциала 400-450 мВ обеспечивает перевод основной части цветных металлов в хлоридный раствор при практически полном концентрировании драгоценных металлов в остатке. Постепенная подача металлизированной фракции в хлоридный раствор обеспечивает стабильное поддержание ОВП в течение операции выщелачивания. Проведение выщелачивания при величине окислительно-восстановительного потенциала менее 400 мВ приводит к значительному снижению извлечения цветных металлов в хлоридный раствор. Выщелачивание при величине окислительно-восстановительного потенциала более 450 мВ ведет к значительному переходу серы (см. реакцию 5) и драгоценных металлов в раствор.

Использование сульфита или сульфида натрия в качестве серосодержащего реагента при Т:Ж=1:5-10 позволяет достигнуть глубокое извлечение серы, что создает безопасные условия при проведении последующей жидкофазной сульфатизации. Выщелачивание при отношении жидкой фазы к твердой менее 5 приводит к снижению извлечения серы из остатка выщелачивания, что затрудняет операцию жидкофазной сульфатизации. Выщелачивание серы при отношении жидкой фазы к твердой более 10 приводит к увеличению расхода серосодержащих реагентов и выхода оборотных растворов.

Выщелачивание серы раствором сульфита натрия при его концентрации 150-250 г/л позволяет практически полностью растворить элементарную серу за счет образования тиосульфата натрия. Выщелачивание серы раствором сульфида натрия при его концентрации 100-150 г/л позволяет практически полностью растворить элементарную серу за счет образования полисульфида натрия.

Дополнительная сульфатизация концентрата драгоценных металлов при температуре 280-300°C позволяет выделить из коллективного концентрата платину и палладий, а также металлы-спутники платины в отдельные концентраты. Сульфатизация при температуре ниже 280°C неэффективна по причине снижения качества платино-палладиевого концентрата. Сульфатизация при температуре выше 300°C ведет к избыточным энергозатратам без улучшения разделения драгоценных металлов и повышает опасность способа из-за вскипания сернокислой пульпы.

Вышеуказанные частные признаки изобретения позволяют осуществить способ в оптимальном режиме с точки зрения увеличения содержания драгоценных металлов в концентрате и снижении их потерь с оборотным раствором.

Сущность заявляемого способа может быть пояснена следующими примерами.

Пример 1. Берут 1 кг медно-никелевого файнштейна с крупностью класса менее 45 мкм 85%, который подвергают классификации путем гравитационной сепарации с выделением 110 г металлизированной фракции состава, мас. %: S - 9,0, Ni - 60,5, Cu - 19,0, Со - 1,6, Fe - 7,0, Pd - 0,12, Pt - 0,024, Rh - 0,006, Ru - 0,0018, Ir - 0,0006, Au - 0,0027, Ag - 0,014 и 890 г сульфидной фракции. Металлизированную фракцию постепенно со скоростью 0,3 кг/ч при перемешивании подают в 0,5 л раствора состава, г/л: Cu - 6, Ni - 58, Сl- - 71, нагретого до температуры 95°C, и контролируют ОВП при 450 мВ подачей в раствор газообразного хлора, с переводом в раствор цветных металлов и железа и концентрированием в остатке драгоценных металлов и серы. Получают 9,4 г остатка и 0,5 л раствора. Извлечение в раствор составило, %: Ni - 99,2, Cu - 99,4, Со - 98,0, Fe - 98,6, Ag - 94,8 и в остаток, %: S - 85,0, Pd - 99,9, Pt - 99,9, Rh - 96,0, Ru - 90,0, Ir - 91,0, Au - 99,9. Затем выделяют серу из остатка выщелачивания путем его обработки раствором сульфита натрия Na2SO3 с концентрацией 200 г/л при Т:Ж=1:7 и температуре 60°C с получением 2,7 г концентрата драгоценных металлов состава, мас. %: Pd - 4,82, Pt - 0,96, Rh - 0,23, Ru - 0,06, Ir - 0,02, Au - 0,11, Ag - 0,03 и 0,07 л серосодержащего раствора состава: S - 122,4 г/л и в мг/л: Ni - 6,8, Cu - 20,7, Со - 0,4, Fe - 1,7, Pd - 14,4, Pt - 3,7, Rh - 0,69, Ru - 0,1, Ir - 0,1, Au - 14,0, Ag - 0,1. Серосодержащий раствор направляют в оборот на переработку файнштейна, где раствор контактирует с сульфидами цветных металлов, что приводит к практически полному осаждению микроколичеств драгоценных металлов (остаточная концентрация суммы драгоценных металлов составляет менее 5 мг/л) на сульфидах цветных металлов. Концентрат драгоценных металлов подвергают жидкофазной сульфатизации при температуре 200 °C и Т:Ж=1:2 с получением 1,7 г обогащенного концентрата состава, мас. %: Pd - 7,71, Pt - 1,50, Rh - 0,37, Ru - 0,10, Ir - 0,032, Au - 0,17, Ag - 0,05.

Пример 2. Способ осуществляют аналогично Примеру 1, за исключением того, что металлизированную фракцию со скоростью 0,16 кг/ч при перемешивании подают в раствор состава, г/л: Cu - 6, Ni - 58, Cl- - 71, нагретый до температуры 95°C, и контролируют ОВП при 400 мВ подачей в раствор газообразного хлора, с переводом в раствор цветных металлов и железа и концентрированием в остатке драгоценных металлов и серы. Получают 11,2 г остатка и 0,5 л раствора. Извлечение в раствор составило, %: Ni - 98,7, Cu - 98,1, Со - 97,4, Fe - 98,9, Ag - 95,0 и в остаток, %: S - 97,0, Pd - 99,9, Pt - 99,9, Rh - 99,5, Ru - 99,5, Ir - 99,2, Au - 99,9. Затем выделяют серу из остатка выщелачивания путем его обработки раствором сульфита натрия Na2SO3 с концентрацией 250 г/л при Т:Ж=1:5 и температуре 60°C с получением 3,1 г концентрата драгоценных металлов состава, мас. %: Pd - 4,26, Pt - 0,85, Rh - 0,20, Ru - 0,06, Ir - 0,02, Au - 0,11, Ag - 0,03 и 0,06 л серосодержащего раствора состава: S - 148,4 г/л и в мг/л: Ni - 11,0, Cu - 65,7, Со - 0,5, Fe - 1,4, Pd - 14,4, Pt - 3,7, Rh - 0,7, Ru - 0,1, Ir - 0,1, Au - 14,0, Ag - 0,1. Серосодержащий раствор направляют в оборот на переработку файнштейна согласно Примеру 1. Концентрат драгоценных металлов подвергают жидкофазной сульфатизации при температуре 180°C и Т:Ж=1:2 с получением 2,1 г обогащенного концентрата состава, мас. %: Pd - 6,39, Pt - 1,27, Rh - 0,30, Ru - 0,09, Ir - 0,03, Au - 0,17, Ag - 0,03.

Пример 3. Способ осуществляют аналогично Примеру 1, за исключением того, что выделяют серу из остатка выщелачивания путем его обработки раствором сульфида натрия Na2S с концентрацией 100 г/л при Т:Ж=1:10 и температуре 80°C с получением 2,5 г концентрата драгоценных металлов состава, мас. %: Pd - 5,28, Pt - 1,05, Rh - 0,26, Ru - 0,08, Ir - 0,025, Au - 0,12, Ag - 0,05 и 0,1 л серосодержащего раствора состава: S - 148,4 г/л и в мг/л: Ni - 0,6, Cu - 0,7, Со - 0,04, Fe - 0,1, Pd - 1,1, Pt - 0,7, Rh - 0,01, Ru - 0,02, Ir - 0,05, Au - 0,04, Ag - 0,02. Серосодержащий раствор направляют в оборот на переработку файнштейна согласно Примеру 1. Концентрат драгоценных металлов подвергают жидкофазной сульфатизации при температуре 200°C и Т:Ж=1:2 с получением 1,6 г обогащенного концентрата состава, мас. %: Pd - 9,22, Pt - 1,64, Rh - 0,40, Ru - 0,125, Ir - 0,039, Au - 0,19, Ag - 0,03.

Пример 4. Способ осуществляют аналогично Примеру 1, за исключением того, что металлизированную фракцию со скоростью 0,2 кг/ч при перемешивании подают в раствор состава, г/л: Cu - 6, Ni - 58, Cl- - 71, нагретый до температуры 100 °C, и контролируют ОВП при 430 мВ подачей в раствор газообразного хлора с переводом в раствор цветных металлов и железа и концентрированием в остатке драгоценных металлов и серы. Получают 10,3 г остатка и 0,5 л раствора. Извлечение в раствор составило, %: Ni - 99,1, Cu -98,9, Со - 97,9, Fe - 98,7, Ag - 94,8 и в остаток, %: S - 93,0, Pd - 99,9, Pt - 99,9, Rh - 97,0, Ru - 92,0, Ir - 95,0, Au - 99,9. Затем выделяют серу из остатка выщелачивания путем его обработки раствором сульфита натрия Na2SO3 с концентрацией 150 г/л при Т:Ж=1:10 и температуре 60°C с получением 2,6 г концентрата драгоценных металлов состава, мас. %: Pd - 5,07, Pt - 1,01, Rh - 0,24, Ru - 0,07, Ir - 0,023, Au - 0,11, Ag - 0,03 и 0,01 л серосодержащего раствора состава: S - 148,4 г/л и в мг/л: Ni - 4,0, Cu - 20,2, Со - 0,2, Fe - 0,9, Pd - 7,6, Pt - 2,0, Rh - 0,003, Ru - 0,04, Ir - 0,06, Au - 7,4, Ag - 0,05. Серосодержащий раствор направляют в оборот на переработку файнштейна согласно Примеру 1. Концентрат драгоценных металлов подвергают жидкофазной сульфатизации при температуре 200°C и Т:Ж=1:2 с получением 1,6 г обогащенного концентрата состава, мас. %: Pd - 8,11, Pt - 1,61, Rh - 0,38, Ru - 0,112, Ir - 0,032, Au - 0,17, Ag - 0,05. Обогащенный концентрат драгоценных металлов подвергают дополнительной сульфатизации, которую ведут при Т:Ж=1:4 и температуре 280°C с получением 0,27 г платино-палладиевого концентрата, мас. %: Pd - 47,8, Pt - 9,50, Rh - 0,89, Ru - 0,26, Ir - 0,075, Au - 0,85, Ag - 0,12 и сернокислого раствора металлов-спутников платины, содержащего, г/л: Rh - 0,57, Ru - 0,17, Ir - 0,05, который направляют на переработку с получением концентрата металлов-спутников платины, содержащего, мас. %: Rh - 16,2, Ru - 5,4, Ir - 2,5.

Пример 5. Берут 1 кг медно-никелевого файнштейна с крупностью класса менее 45 мкм 85%, который подвергают магнитной сепарации с выделением 145 г металлизированной фракции состава, мас. %: S - 16,3, Ni -57,6, Cu - 12,0, Со - 2,3, Fe - 10,0, Pd - 0,050, Pt - 0,008, Rh - 0,0025, Ru - 0,0008, Ir - 0,0004, Au - 0,0017, Ag - 0,008 и 855 г сульфидной фракции. Металлизированную фракцию со скоростью 0,2 кг/ч при перемешивании подают в 0,6 л раствора состава, г/л: Cu - 6, Ni - 58, Cl- - 71, нагретого до температуры 95 °C, и контролируют ОВП при 430 мВ подачей в раствор газообразного хлора с переводом в раствор цветных металлов и железа и концентрированием в остатке драгоценных металлов и серы. Получают 12,3 г остатка и 0,6 л раствора. Извлечение в раствор составило, %: Ni - 99,1, Cu - 98,9, Со - 97,9, Fe - 98,7, Ag - 94,8 и в остаток, %: S - 93,0, Pd - 99,9, Pt - 99,9, Rh - 97,0, Ru - 92,0, Ir - 95,0, Au - 99,9. Затем выделяют серу из остатка выщелачивания путем его обработки раствором сульфита натрия Na2SO3 с концентрацией 150 г/л при Т:Ж=1:10 и температуре 80°C с получением 2,7 г концентрата драгоценных металлов состава, мас. %: Pd - 2,68, Pt - 0,42, Rh - 0,128, Ru - 0,039, Ir - 0,03, Au - 0,092, Ag - 0,03 и 0,12 л серосодержащего раствора состава: S - 136,6 г/л и в мг/л: Ni - 0,5, Cu - 0,4, Со - 0,04, Fe - 0,1, Pd - 0,38, Pt - 0,17, Rh - 0,01, Ru - 0,01, Ir - 0,03, Au - 0,004, Ag - 0,001. Серосодержащий раствор направляют в оборот на переработку файнштейна согласно Примеру 1. Концентрат драгоценных металлов подвергают жидкофазной сульфатизации при температуре 200°C и Т:Ж=1:2 с получением 1,7 г обогащенного концентрата состава, мас. %: Pd - 4,28, Pt - 0,66, Rh - 0,20, Ru - 0,062, Ir - 0,046, Au - 0,146, Ag - 0,04.

Пример 6. Способ осуществляют аналогично Примеру 5, за исключением того, что выделяют серу из остатка выщелачивания путем его обработки раствором сульфида натрия Na2S с концентрацией 150 г/л при Т:Ж=1:5 и температуре 80°C с получением 2,4 г концентрата драгоценных металлов состава, мас. %: Pd - 3,0, Pt - 0,48, Rh - 0,15, Ru - 0,048, Ir - 0,022, Au - 0,159, Ag - 0,030 и 0,06 л серосодержащего раствора состава: S - 129,2 г/л и в мг/л: Ni - 0,5, Cu - 0,2, Со - 0,04, Fe - 0,12, Pd - 0,34, Pt - 0,15, Rh - 0,0, Ru - 0,01, Ir - 0,03, Au - 0,004, Ag - 0,001. Серосодержащий раствор направляют в оборот на переработку файнштейна согласно Примеру 1. Концентрат драгоценных металлов подвергают жидкофазной сульфатизации при температуре 200°C и Т:Ж=1:2 с получением 1,5 г обогащенного концентрата состава, мас. %: Pd - 4,8, Pt - 0,76, Rh - 0,24, Ru - 0,076, Ir - 0,035, Au - 0,025, Ag - 0,05. Обогащенный концентрат драгоценных металлов подвергают дополнительной сульфатизации, которую ведут при Т:Ж=1:4 и температуре 300°C с получением 0,30 г платино-палладиевого концентрата состава, мас. %: Pd - 24,0, Pt - 3,8, Rh - 0,48, Ru - 0,152, Ir - 0,105, Au - 0,79, Ag - 0,16 и сернокислого раствора металлов-спутников платины, содержащего, г/л: Rh - 0,36, Ru - 0,12, Ir - 0,053, который направляют на дальнейшую переработку с получением концентрата металлов-спутников платины, содержащего, мас. %: Rh - 15,2, Ru - 5,1, Ir - 2,3.

Пример 7 (по прототипу). Берут 1 кг медно-никелевого файнштейна с крупностью класса менее 45 мкм 85% и проводят классификацию с выделением 110 г металлизированной фракции аналогично Примеру 1. Металлизированную фракцию распульповывают в 0,4 л раствора, содержащего, г/л: Ni - 47,6, Cu - 29,1, Cl- - 74,0. В ходе распульповки наблюдается цементационное осаждение меди на магнитной фракции и падение ОВП раствора до 100 мВ. Далее подают газообразный хлор до достижения ОВП 450 мВ и выдерживают пульпу при контроле ОВП в течение 3 часов. При этом получено 12,1 г серосодержащего остатка и 0,4 л раствора. Извлечение в раствор составило, %: Ni - 99,0, Cu - 96,7, Со - 92,2, Fe - 98,8, Ag - 95,0 и в остаток, %: S - 87,0, Pd - 99,9, Pt - 99,9, Rh - 96,0, Ru - 90,0, Ir - 91,0, Au - 99,9. Затем проводят выплавку серы из остатка при 130°C с добавлением сульфида натрия и дизельного топлива с получением элементарной серы и хвостов выплавки, которые измельчают и обрабатывают раствором натриевой щелочи с концентрацией 200 г/л при температуре 80°C и Т:Ж=1:5 с получением 3,2 г концентрата драгоценных металлов состава, мас. %: Pd - 4,0, Pt - 0,75, Rh - 0,18, Ru - 0,04, Ir - 0,015, Au - 0,06, Ag - 0,02 и 0,06 л направляемого в оборот серосодержащего раствора состава: S - 160 г/л и в мг/л: Ni - 32,9, Cu -7,7, Со - 0,08, Fe - 0,07, Pd - 188,2, Pt - 37,4, Rh - 5,1, Ru - 1,6, Ir - 0,72, Au - 15,8, Ag - 0,000085.

Из анализа вышеприведенных Примеров видно, что по сравнению с прототипом предлагаемый способ обеспечивает повышение качества концентрата драгоценных металлов вследствие увеличения содержания в нем платиновых металлов и золота. В частности, содержание суммы платины и палладия в концентрате возрастает в 1,6-11 раз. Способ также позволяет снизить потери драгоценных металлов за счет уменьшения их перехода в оборотный раствор и его возврата на переработку файнштейна. Способ согласно изобретению позволяет получать индивидуальные платино-палладиевый концентрат и концентрат металлов-спутников платины. Заявляемый способ не предусматривает использование органических реагентов при высокой температуре, что делает его пожаробезопасным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КОНЦЕНТРАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ СУЛЬФИДНОГО МЕДНО-НИКЕЛЕВОГО СЫРЬЯ | 2010 |

|

RU2444573C2 |

| Способ получения концентрата драгоценных металлов из продуктов переработки руды и вторичного сырья | 2017 |

|

RU2673590C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ И УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ | 2000 |

|

RU2164538C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОМПРОДУКТОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА | 2000 |

|

RU2160319C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ И КОНЦЕНТРАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНА | 2009 |

|

RU2415956C1 |

| Способ переработки промпродуктов, содержащих драгоценные металлы, полученных при производстве катодного никеля (варианты) | 2022 |

|

RU2789528C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСТАТКОВ СИНТЕЗА КАРБОНИЛЬНОГО ПРОИЗВОДСТВА НИКЕЛЯ | 2000 |

|

RU2159294C1 |

| Способ очистки платино-палладиевых хлоридных растворов от золота, селена, теллура и примесей неблагородных металлов | 2021 |

|

RU2787321C2 |

| Способ селективного выделения обогащенных концентратов платиновых металлов из многокомпонентных растворов | 2021 |

|

RU2764778C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ В РАСТВОР СОЕДИНЕНИЙ ПЛАТИНОВЫХ МЕТАЛЛОВ, ЗОЛОТА И СЕРЕБРА | 1999 |

|

RU2154684C1 |

Изобретение относится к способу переработки файнштейна с выделением металлизированной фракции. Способ включает окислительное гидрохлоридное выщелачивание путем постепенной подачи металлизированной фракции в хлоридный раствор при ОВП 400-450 мВ с переводом в раствор основной части цветных металлов и концентрированием драгоценных металлов и серы в остатке. Серу выщелачивают из остатка раствором сульфита или сульфида натрия с концентрацией соответственно 150-250 г/л и 100-150 г/л при Т:Ж=1:5-10 с получением концентрата драгоценных металлов и серосодержащего раствора, который направляют на переработку файнштейна. Концентрат драгоценных металлов подвергают жидкофазной сульфатизации при температуре 180-210°C с получением обогащенного концентрата. Возможна дополнительная сульфатизация концентрата драгоценных металлов при температуре 280-300°C с получением платино-палладиевого концентрата и концентрата металлов-спутников платины. Техническим результатом является снижение потерь драгоценных металлов и повышение их содержания в концентрате. Содержание суммы платины и палладия в концентрате возрастает в 1,6-11 раз. 3 з.п. ф-лы, 7 пр.

1. Способ получения концентрата драгоценных металлов из медно-никелевого файнштейна, включающий переработку файнштейна с выделением металлизированной фракции, ее окислительное гидрохлоридное выщелачивание при контролируемом окислительно-восстановительном потенциале с переводом в хлоридный раствор основной части цветных металлов и концентрированием драгоценных металлов и серы в остатке, выделение серы из остатка с использованием серосодержащего реагента и c получением концентрата драгоценных металлов и серосодержащего раствора, который направляют в оборот, отличающийся тем, что выделение серы из остатка проводят путем выщелачивания раствором серосодержащего реагента с концентрацией 100-250 г/л, полученный серосодержащий раствор направляют на переработку файнштейна, а концентрат драгоценных металлов подвергают жидкофазной сульфатизации при температуре 180-210°С.

2. Способ по п. 1, отличающийся тем, что окислительное гидрохлоридное выщелачивание металлизированной фракции ведут путем ее постепенной подачи в хлоридный раствор при обеспечении величины окислительно-восстановительного потенциала 400-450 мВ.

3. Способ по п. 1, отличающийся тем, что в качестве серосодержащего реагента используют сульфит или сульфид натрия, при этом выщелачивание серы ведут при Т:Ж=1:5-10 и концентрациях сульфита натрия 150-250 г/л, а сульфида натрия 100-150 г/л.

4. Способ по п. 1, отличающийся тем, что концентрат драгоценных металлов после жидкофазной сульфатизации подвергают дополнительной сульфатизации при температуре 280-300°С с получением платино-палладиевого концентрата и концентрата металлов-спутников платины.

| СПОСОБ ПРОИЗВОДСТВА КОНЦЕНТРАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ СУЛЬФИДНОГО МЕДНО-НИКЕЛЕВОГО СЫРЬЯ | 2010 |

|

RU2444573C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОМПРОДУКТОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2000 |

|

RU2160785C1 |

| СПОСОБ ВЫДЕЛЕНИЯ, ЭКСТРАКЦИИ И ИЗВЛЕЧЕНИЯ НИКЕЛЯ, КОБАЛЬТА И МЕДИ ИЗ СУЛЬФИДНОГО ФЛОТАЦИОННОГО КОНЦЕНТРАТА, СТИМУЛИРУЕМОГО ХЛОРОМ, ПУТЕМ ОКИСЛИТЕЛЬНОГО ВЫЩЕЛАЧИВАНИЯ СЕРНОЙ КИСЛОТОЙ ПОД ДАВЛЕНИЕМ | 2001 |

|

RU2221881C1 |

| RU 2005124288 А, 10.02.2006 | |||

| Приспособление к швейной машине для разрезания шнура при бортовке платков, чулок и им подобных изделий | 1927 |

|

SU11228A1 |

| US 2003129112 A1, 10.07.2003 | |||

| СПОСОБ ПОДВОДА ВОДЫ В ВАННУ | 1991 |

|

RU2025116C1 |

Авторы

Даты

2017-03-21—Публикация

2015-12-18—Подача