Изобретение относится к цветной металлургии, в частности к способам переработки остатков синтеза карбонильного производства никеля.

Известен способ (Алексеева Р. К., Назаров Ю. Н. и др. Разработка хлорной технологии извлечения платиновых металлов из твердых остатков карбонилирования медно-никелевого сырья. Всесоюзное совещание по химии, анализу и технологии платиновых металлов, 11-е, Ленинград, 1979, стр. 47) хлорной технологии переработки остатков синтеза, включающий хлорирование остатков синтеза в расплаве хлористого натрия газообразным хлором при температуре 700-750oC. Из расплава платиновые металлы коллектируют исходным продуктом (остатками синтеза) в количестве 2-3% от массы расплава при температуре 800oC и барботаже инертным газом. Раствор хлоридов цветных металлов направляют на извлечение меди, никеля и кобальта в основное производство.

Известный способ не может быть применен для производств, технология которых базируется на использовании сернокислых растворов; кроме того, применение хлора требует значительных капиталовложений для аппаратурного оснащения пирометаллургического производства.

Известен способ (Сошникова Л.Л., Купченко М.М. Переработка медеэлектролитных шламов, М. , Металлургия, 1978, с. 21-22, 73-75) переработки медеэлектролитных шламов на сплав благородных металлов, включающий сульфатизирующий обжиг, перевод цветных металлов в раствор сернокислотным выщелачиванием огарка обжига, плавку остатка выщелачивания на золотосеребряный сплав. Обжиг шламов проводят при температуре 500-600oC с добавлением в качестве сульфатизатора серной кислоты.

Недостатком способа является повышенная коррозия аппаратуры обжига из-за применения концентрированной серной кислоты при температуре ее кипения.

Наиболее близким, принятым нами за прототип, является способ (Мнухин А. С. , Широких Л. И. и др. Способ переработки магнитной фракции файнштейна с получением платиновых концентратов. Сб. научн. тр. "Новые направления в пирометаллургии никеля". Л., Гипроникель, 1980, стр. 62-70) переработки остатков синтеза, полученных при карбонилировании грансплава магнитной фракции, включающий сернокислотную обработку материала методами автоклавного выщелачивания и жидкофазной сульфатизации. Перерабатывают дегазированные, т.е. чистые от тетракарбонила никеля, остатки синтеза состава, %: никель - 14,4; медь - 61,8; кобальт - 4,35; железо - 2,9; сера - 10,8; сумма платины и палладия - 0,79. Получают концентрат платиновых металлов и сернокислые растворы, в которые извлекается основное количество цветных металлов и железа, содержащихся в остатке синтеза.

Способ не может быть применен из-за невозможности осуществления операции автоклавного выщелачивания, так как в автоклавах предусматривается переработка материалов, однородных по гранулометрическому составу. Кроме того, предъявляются жесткие требования к материалу автоклава, так как сернокислые растворы при высоких температуре и давлении очень агрессивны.

Остатки синтеза, образующиеся при производстве карбонильного никеля из никелевого сплава, полученного в результате плавки и грануляции восстановленной закиси никеля и анодного никелевого скрапа, характеризуются непостоянным гранулометрическим и химическим составом (см. табл. 1 и 2).

Основными фазовыми составляющими остатков синтеза являются сульфиды меди и кобальта и никельмедистый сплав. Никель в основной массе (~ 60%) сосредоточен в наиболее крупных классах крупности (+2,5 мм). По данным рентгеноструктурного анализа никель в этом классе крупности находится в виде металлизированного никельмедистого сплава. Класс крупности - 1,25 мм обогащен металлами платиновой группы. Переработка материала, столь неоднородного по гранулометрическому и химическому составу, является достаточно сложной технической задачей.

Предложен способ переработки остатков синтеза карбонильного производства никеля, включающий дегазацию материала, выщелачивание цветных металлов и железа растворами серной кислоты, выделение остатка выщелачивания, его жидкофазную сульфатизацию до получения концентрата платиновых металлов, отличающийся от прототипа тем, что дегазацию проводят путем сульфатизирующего обжига при температуре 450-650oC в течение 2-6 часов, огарок обжига измельчают, а затем подвергают окислительному выщелачиванию при атмосферном давлении. Полученный остаток от выщелачивания классифицируют по крупности.

Предлагаемый способ позволяет переработать остатки синтеза, неоднородные по гранулометрическому и химическому составу. Сульфатизирующий обжиг обеспечивает перевод сульфидов цветных металлов и железа, содержащихся в остатках синтеза, в сульфаты - кислоторастворимые соединения.

Кроме окисления сульфидов, в процессе обжига происходит удаление в газовую фазу тетракарбонила никеля (дегазация остатков синтеза), летучего при температуре более 43oC.

Выбранная температура 450-650oC и продолжительность обжига в течение 2-6 часов отвечают максимальной степени сульфатизации материала. При температуре обжига менее 450oC реакции окисления сульфидов протекают достаточно медленно. При температуре обжига более 650oC происходит термическая диссоциация образовавшихся сульфатов металлов.

В процессе сульфатизирующего обжига большое значение имеет хороший контакт печных газов с обжигаемым материалом, который обеспечивается длительным пребыванием материала в печи. Продолжительность обжига материала менее 2 часов не обеспечивает надлежащей сульфатизации металлов, так как процесс осуществляется при сравнительно невысокой температуре. Кроме того, образование сульфатов происходит в конечном итоге по реакции сульфатизации образующихся окислов цветных металлов

MeO+SO3=MeSO4, (1)

которая протекает относительно медленно.

При нахождении материала в обжиговой печи более 6 часов повышается десульфуризация материала, уменьшается производительность печи. По данным заводской практики продолжительность сульфатизирующего обжига медно-кобальтовых концентратов составляет до 6 часов, в зависимости от содержания серы в исходном концентрате.

Огарок обжига измельчают с целью получения материала однородного по крупности и увеличения реакционной поверхности материала при его последующем выщелачивании.

При сернокислотном выщелачивании измельченного огарка обжига в раствор извлекаются легко растворимые сульфаты металлов. Аэрация пульпы выщелачивания воздухом обеспечивает перевод в раствор металлического никеля и сцементированной меди по реакциям:

CuSO4 + Me ---> Cu0 + MeSO4; (2)

Me + H2SO4 + 0.5O2 ---> MeSO4 + H2O; (3)

2FeSO4 +H2SO4 + 0.5O2 ---> Fe2(SO4)3 + H2O; (4)

Me + Fe2(SO4)3 ---> 2FeSO4 + MeSO4, (5)

где Me - никель или сцементированная медь.

Отфильтрованный остаток выщелачивания классифицируют по крупности с целью концентрирования платиновых металлов в шламовой составляющей остатка выщелачивания. В пески классификации переводится основная часть цветных металлов, содержащихся в остатке выщелачивания.

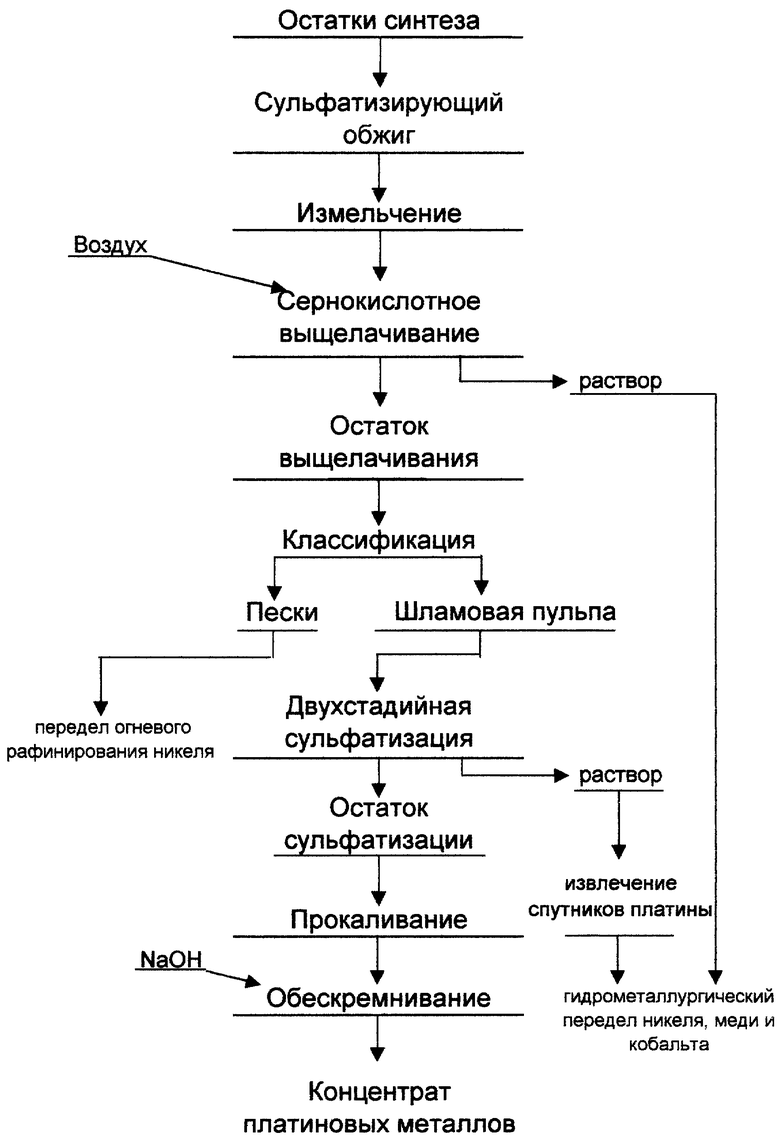

Для пояснения описываемого способа приводится принципиальная технологическая схема переработки остатков синтеза (фиг. 1) и примеры его осуществления в лабораторном масштабе.

Предлагаемый способ осуществляется следующим образом.

Остатки синтеза обжигают при температуре 450-650oC в течение 2-6 часов. Полученный огарок обжига измельчают. Выщелачивание измельченного огарка проводят растворами серной кислоты (CH2SO4= 100-150 г/л) с аэрацией пульпы воздухом при температуре 75-80oC. Выщелачивание ведут до остаточной кислотности 20-30 г/л. Растворы направляют на извлечение цветных металлов в основное производство. Остаток выщелачивания классифицируют по крупности. Пески классификации перерабатывают на переделе огневого рафинирования никеля: шламовую пульпу, содержащую благородные металлы, перерабатывают методами жидкофазной сульфатизации на концентрат платиновых металлов.

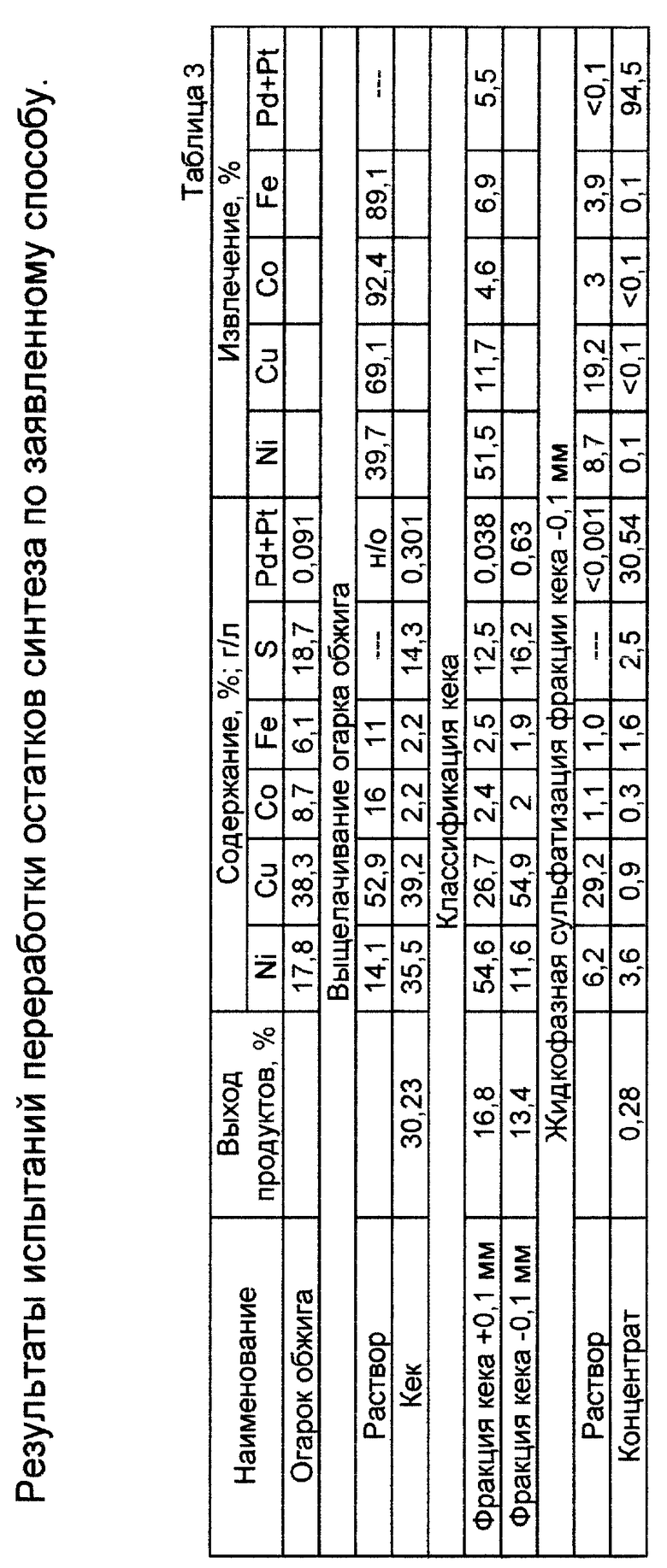

Пример 1. Проводили испытания по переработке остатков синтеза, полученных при карбонилировании грансплава восстановленной закиси никеля и никелевого анодного скрапа. Остатки синтеза обжигали в муфельной вращающейся электропечи при температуре ~ 500°C, в течение двух часов. Огарок обжига класса крупности ~ 2 мм выщелачивали в реакторе объемом 0,2 м3 с механическим перемешиванием пульпы (скорость вращения импелера мешалки 300 об/мин) и аэрацией пульпы воздухом. Условия выщелачивания. Т:Ж= 1:5, Т=75oC, t=4 часа, CH2SO4=142 г/л. Полученный кек отсеяли на сите с размером ячеи 0,1 мм: минусовой продукт подвергли двухстадийной жидкофазной сульфатизации. Результаты испытаний представлены в таблице 3.

Результаты, представленные в таблице 3, свидетельствуют о достаточно полном переводе цветных металлов в растворы выщелачивания и сульфатизации. При этом получен концентрат с содержанием суммы платиновых металлов 30,5%.

Пример 2. Проводили испытания по переработке остатков синтеза, полученных при карбонилировании грансплава магнитной фракции файнштейна. Остатки синтеза состава, %: Ni-14; Cu-33; Co-7.1; Fe-17; S-26; Pd+Pt-0.45, перерабатывали по заявленному способу. Получили концентрат, в котором содержание суммы платиновых металлов составило ~ 60% . Извлечение цветных металлов и железа в растворы сернокислотной обработки остатков синтеза составило ~ 99% .

Таким образом, предлагаемый способ позволяет переработать остатки синтеза, неоднородные по грапулометрическому и химическому составу, получить качественный концентрат платиновых металлов и растворы цветных металлов, пригодные для дальнейшей переработки по сульфатной схеме.

Список использованной литературы

1. Алексеева P. К., Назаров Ю. Н. и др. Разработка хлорной технологии извлечения платиновых металлов из твердых остатков карбонилирования медно-никелевого сырья. Всесоюзное совещание по химии, анализу и технологии платиновых металлов, 11-е, Ленинград, 1979, стр. 47.

2. Сошникова Л.Л., Купченко М.М. Переработка медеэлектролитных шламов, М.. Металлургия, 1978, с.21-22,73-75.

3. Мнухин А. С. , Широких Л. И. и др. Способ переработки магнитной фракции файнштейна с получением платиновых концентратов. Сб. научн. тр. "Новые направления в пирометаллургии никеля". Л., Гипроникель, 1980, стр. 62-70.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ И УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ | 2000 |

|

RU2164538C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОМПРОДУКТОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА | 2000 |

|

RU2160319C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОМПРОДУКТОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2000 |

|

RU2160785C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНА | 2000 |

|

RU2158775C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНОГО КОНЦЕНТРАТА ОТ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ ФАЙНШТЕЙНА | 2007 |

|

RU2341573C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНЦЕНТРАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ СУЛЬФИДНОГО МЕДНО-НИКЕЛЕВОГО СЫРЬЯ | 2010 |

|

RU2444573C2 |

| Способ переработки медьсодержащих материалов с выделением концентрата драгоценных металлов | 2020 |

|

RU2745389C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ И КОНЦЕНТРАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНА | 2009 |

|

RU2415956C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ НИКЕЛЬ, КОБАЛЬТ И ЖЕЛЕЗО | 2001 |

|

RU2171856C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО НИКЕЛЯ | 2001 |

|

RU2191850C1 |

Изобретение относится к цветной металлургии, в частности к способам переработки остатков синтеза карбонильного производства никеля. Способ переработки остатков синтеза карбонильного производства никеля включает дегазацию материала, выщелачивание цветных металлов и железа растворами серной кислоты, выделение остатка выщелачивания, его жидкофазную сульфатизацию до получения концентрата платиновых металлов в отличие от прототипа, дегазацию остатков синтеза проводят путем сульфатизирующего обжига при температуре 450-650°С в течение 2-6 ч, огарок обжига измельчают, а затем подвергают окислительному выщелачиванию при атмосферном давлении. Полученный остаток от выщелачивания классифицируют по крупности, обеспечивается возможность переработки остатков синтеза неоднородных по гранулометрическому и химическому составу, получение растворов цветных металлов, пригодных для дальнейшей переработки по сульфатной схеме и качественного концентрата платиновых металлов. 1 з.п. ф-лы, 1 ил., 3 табл.

| Сборник научных трудов | |||

| Новые направления в пирометаллургии никеля | |||

| - Л.: Гипроникель, 1980, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Способ переработки остатков карбо-НилиРОВАНия МЕдНО-НиКЕлЕВОгО СыРья | 1979 |

|

SU821520A1 |

| ХУДЯКОВ И.Ф | |||

| и др | |||

| Металлургия меди, никеля и кобальта | |||

| - М.: Металлургия, ч | |||

| II, 1977, с | |||

| Счетный сектор | 1919 |

|

SU107A1 |

| СМИРНОВ В.И | |||

| и др | |||

| Металлургия меди, никеля и кобальта | |||

| - М.: Металлургия, ч | |||

| II, 1966, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

Авторы

Даты

2000-11-20—Публикация

2000-03-23—Подача