Область техники, к которой относится изобретение

Изобретение относится к устройству для изготовления фильерного нетканого полотна из элементарного волокна, включающему фильер, камеру охлаждения, секцию вытяжки и накопитель элементарного волокна для фильерного нетканого полотна. Изобретение относится также к способу изготовления фильерного нетканого полотна из элементарного волокна. В рамках данного изобретения с помощью устройства по данному изобретению или способа по данному изобретению изготавливают нетканое фильерное полотно из элементарного волокна по технологии «спанбонд». Элементарное волокно состоит предпочтительно из термопластичного полимера, предпочтительно из полипропилена и особенно предпочтительно из модифицированного особым образом полипропилена. Под элементарным волокном понимают, как правило, элементарные волокна или элементарную нить, значительно отличающуюся от очевидно более короткого штапельного волокна.

Уровень техники

Устройства и способы вышеназванного типа в различном конструктивном исполнении известны в практике или в уровне техники, например, из EP 1340843 А1. У многих устройств или способов прочность изготовляемого нетканого полотна из элементарного волокна оставляет желать лучшего, прежде всего прочность нетканого полотна из элементарного волокна в поперечном направлении перпендикулярно направлению хода оборудования или перпендикулярно направлению транспортировки. Следующей проблемой является неравномерность диаметра элементарного волокна в накопителе. При этом речь идет о небольших полимерных агрегатах, отрицательно влияющих на однородность нетканого полотна из элементарного волокна. Кроме этого в рамках существующего уровня техники часто сложно изготовить элементарное волокно с высокой линейной плотностью или низким титром.

Раскрытие изобретения

Задача данного изобретения состоит в том, чтобы создать устройство вышеназванного типа, обеспечивающее возможность эффективного и надежного предотвращения вышеназванных недостатков. Задачей изобретения является также техническое решение соответствующего способа изготовления нетканого полотна из элементарного волокна.

Техническим решением задачи данного изобретения является устройство для непрерывного изготовления нетканого полотна из элементарного волокна, включающее фильер, камеру охлаждения с подачей технологического воздуха для охлаждения элементарного волокна, установленное между фильером и камерой охлаждения мономерное устройство принудительного отвода воздуха, вытяжное устройство и накопитель элементарного волокна для нетканого полотна, причем камера охлаждения состоит из двух отсеков, выполненных с возможностью отбора технологического воздуха из первого верхнего отсека камеры охлаждения при объемном расходе VМ для мономерного устройства принудительного отвода воздуха, причем технологический воздух поступает из первого верхнего отсека камеры охлаждения с объемным расходом V1 во второй нижний отсек и причем соотношение объемного расхода VМ/V1 составляет от 0,1 до 0,35, предпочтительно от 0,12 до 0,25, особенно предпочтительно от 0,15 до 0.2. Объемный расход целесообразно измерять в м3/сек. Понятие технологического воздуха обозначает, как правило, холодный воздух для охлаждения элементарного волокна. Элементарное волокно предпочтительно вытягивают аэродинамическим способом в вытяжной секции.

Согласно данному изобретению элементарное волокно изготавливают из термопластичного полимера. Предпочтительно термопластичным полимером служит полипропилен или модифицированный особым образом (будет рассмотрено ниже) полипропилен. Особенно предпочтительный вариант осуществления изобретения отличается тем, что элементарное волокно изготавливают в виде монокомпонентного элементарного волокна.

Однако принцип действия устройства по данному изобретению обеспечивает возможность изготовления и двухкомпонентного элементарного волокна.

Камера охлаждения установлена предпочтительно с отстоянием от фильера или от его форсуночной платы. Как будет описано ниже, интервал между фильером или его форсуночной платой и камерой охлаждения в особенно предпочтительном варианте осуществления изобретения можно регулировать. Между фильером и камерой охлаждения согласно данному изобретению установлено мономерное устройство принудительного отвода воздуха. Мономерное устройство принудительного отвода воздуха отсасывает воздух из отделения образования элементарного волокна непосредственно ниже фильера или его форсуночной платы и тем самым отводит из установки образующиеся наряду с полимерным элементарным волокном газы, например мономеры, олигомеры, продукты распада и т.п. Мономерное устройство принудительного отвода воздуха предпочтительно включает вытяжную камеру с предпочтительно подключенным к ней по меньшей мере одним вытяжным вентилятором. Предпочтительно в вытяжной камере со стороны отделения образования элементарного волокна выполнен по меньшей мере один вытяжной шлиц. Через этот по меньшей мере один шлиц из отделения образования элементарного волокна отводят вышеназванные газы или воздух. Согласно данному изобретению мономерное устройство принудительного отвода воздуха отводит из первого верхнего отсека камеры охлаждения технологический воздух с объемным расходом VМ. Также согласно данному изобретению нетканое полотно из элементарного волокна с особенно предпочтительными качествами изготавливают, если существует возможность вышеназванного регулирования соотношения VМ/V1. Предпочтительные параметры особенно характерны при использовании в особенно предпочтительном варианте осуществления изобретения для изготовления элементарного волокна или нетканого полотна из элементарного волокна особого полипропилена, который будет изложен ниже.

Согласно данному изобретению рядом с камерой охлаждения расположена камера подачи воздуха, разделенная на по меньшей мере два отсека, причем с возможностью подачи технологического воздуха из первого верхнего отсека в первый верхний отсек камеры охлаждения, а из второго нижнего отсека во второй нижний отсек камеры охлаждения. Кроме этого согласно данному изобретению технологический воздух поступает, с одной стороны, в первый верхний отсек камеры охлаждения и, с другой стороны, во второй нижний отсек камеры охлаждения с различным расходным объемом. Под фильером предпочтительно установлены по меньшей мере два выполненных по вертикали друг над другом отсека камеры охлаждения, в которых на элементарное волокно воздействуют технологическим воздухом. Предпочтительно только два отсека камеры охлаждения выполнены вертикально друг над другом. После выхода из отверстий принудительного отвода воздуха, а затем через первый верхний и после этого через второй нижний отсек камеры охлаждения.

Один из предпочтительных вариантов осуществления изобретения отличается тем, что технологический воздух выходит из второго нижнего отсека камеры охлаждения с объемным расходом V2, а соотношение объемных расходов (V1/V2) выхода из первого верхнего отсека камеры охлаждения V1 и выхода из второго нижнего отсека камеры охлаждения V2 составляет от 0 до 0,5, предпочтительно от 0,05 до 0,5 и особенно предпочтительно от 0,1 до 0,45. Согласно данному изобретению выходящее из второго нижнего отсека камеры охлаждения элементарное волокно или выходящий из второго нижнего отсека камеры охлаждения технологический воздух поступают в вытяжное устройство. Один из предпочтительных вариантов осуществления изобретения отличается тем, что технологический воздух выходит из первого верхнего отсека камеры охлаждения во второй нижний отсек камеры охлаждения со скоростью v1, а технологический воздух из второго нижнего отсека камеры охлаждения со скоростью v2, и соотношение скоростей v1/v2 составляет от 0,2 до 0,5, предпочтительно от 0,25 до 0,5 и особенно предпочтительно от 0,3 до 0,5. В опробованном варианте осуществления изобретение соотношение v1/v2 составляет от 0,35 до 0,45, в частности до 0,4.

Согласно данному изобретению между камерой охлаждения и вытяжным устройством расположен промежуточный воздуховод, сужающийся клинообразно в направлении от выхода из камеры охлаждения к входу в подпорный воздуховод вытяжного устройства. Предпочтительно промежуточный воздуховод клинообразно сужается к входу в подпорный воздуховод в вертикальном разрезе до ширины входа в подпорный воздуховод.

В одном из очень хорошо зарекомендовавших себя вариантов осуществления изобретения в зону камеры охлаждения и в переходную зону между камерой охлаждения и вытяжным устройством воздух снаружи не поступает, а поступает только технологический воздух в камеру охлаждения. Таким образом согласно данному изобретению функционирует так называемая замкнутая система. Предпочтительно в зоне камеры охлаждения, в зоне промежуточного воздуховода и в зоне вытяжного устройства отсутствует подача воздуха извне - поступает только технологический воздух в камеру охлаждения.

Предпочтительно между вытяжным устройством и накопителем установлен по меньшей мере один диффузор. В этом диффузоре со стороны, обращенной к накопителю, предпочтительно выполнено расширение или зона с расширяющимися боковыми стенками. Это упрощает надежное функционирование накопителя элементарного волокна для полотна с неориентированным расположением волокон. Накопитель предпочтительно представляет собой замкнутое ленточное сито. Элементарное волокно для образования нетканого полотна укладывают на это накопительное ленточное сито, которое затем предпочтительно прессуют и/или уплотняют. Уплотнение осуществляют, в частности, в каландре.

Один из особенно предпочтительных вариантов осуществления изобретения отличается тем, что форсуночные отверстия фильера распределены равномерно по форсуночной плате везде или по всей поверхности форсуночной платы. При этом согласно данному изобретению интервалы между форсуночными отверстиями в центре фильера равны интервалам на периферии фильера. Предпочтительно, чтобы все форсуночные отверстия, расположенные на одной прямой или на одной виртуальной прямой, отстояли друг от друга с равными интервалами. Такое симметричное расположение форсуночных отверстий особенно предпочтительно для технического решения по данному изобретению. Как описано выше, в предпочтительном варианте осуществления изобретения выполнена возможность регулирования или изменения отстояния фильера или форсуночной платы фильера от камеры охлаждения. Для этого фильер выполнен предпочтительно с возможностью регулирования высоты по вертикали.

Техническим решением по данному изобретению является также способ непрерывного изготовления нетканого полотна из элементарного волокна термопластичного полимера, причем элементарное волокно формируют посредством фильера, подают через мономерное устройство принудительного отвода воздуха в камеру охлаждения, причем элементарное волокно охлаждают в камере охлаждения технологическим воздухом, причем камера охлаждения подразделена на два отсека, причем технологический воздух из первого верхнего отсека камеры охлаждения засасывают в мономерное устройство принудительного отвода воздуха с объемным расходом VМ, причем технологический воздух поступает из первого верхнего отсека камеры охлаждения во второй нижний отсек камеры охлаждения с объемным расходом V1, причем соотношение объемных расходов VМ/V1 составляет от 0,1 до 0,3, предпочтительно от 0,12 до 0,25, причем элементарное волокно после выхода из камеры охлаждения поступает в вытяжное устройство и затем в накопитель нетканого полотна/элементарного волокна.

Как представлено выше, в качестве термопластичного полимера предпочтительно используют полипропилен. Производимое согласно данному изобретению элементарное волокно состоит, таким образом, из полипропилена или в основном из полипропилена. Предпочтительно полипропилен является гомополимером или сополимером. Предпочтительно текучесть (MFR=Melt-Flow-Rate=текучесть термопластиков) полипропилена составляет от 10 дг/мин до 40 дг/мин, предпочтительно от 10 дг/мин до 25 дг/мин и особенно предпочтительно от 10 дг/мин до 21,5 дг/мин. Согласно данному изобретению текучесть измеряют по норме ASTM (American Society for Testing Materials) D1238 (2,16 кг, 230°C). Параметр MFR (текучесть) указывают в граммах (г) полимера за 10 минут (мин) или эквивалентно этому в дециграммах (дг) за минуту (мин).

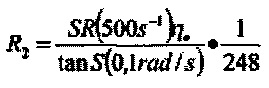

Предпочтительно коэффициент R2 относительно бесконечной величины пропорционального соотношения (Stress Ratio SR = коэффициента асимметрии цикла напряжения) к тангенте угла потерь (Loss Tangent, tan δ) составляет от 0,6 до 30, предпочтительно от 1,5 до 30 и особенно предпочтительно от 1,5 до 28. R2 - это предпочтительно коэффициент из терма (SR(500 sʺ1)η0)⋅1/248 и терма (tanδ⋅(0,1rad/s).

Предпочтительно параметр R2 определяют вибрационным сдвигом под малыми углами (SAOS) при 190°C, причем с использованием 25 мм-ого конуса с углом один градус на пластинке реометра (например, MCR 301 фирмы Антон Паар ГмбХ). Согласно данному изобретению диаметр тестовых пластин составляет 52 мм, а толщина - 1 мм, и их можно получить, если пробу гранул опрессовывать при 190°C в течение одной минуты без давления, а затем в течение 1,5 минут под давлением предпочтительно 50 атм и потом в течение 5 минут охлаждать между охлажденными водой пластинами. Хранение при 190°C в течение 13 минут стирает термическую или кристаллиновую информацию на тестовой пластине. Предпочтительно тест на угловую скорость или угловую частоту проходит от 500 рад/сек до 0,0232 рад/сек с 6 измерительными точками на 10 рад и модулем растяжения 10%, в области линейной вязкоупругости, определяемой тестом напряженности. Все опыты согласно данному изобретению проводят в азотной атмосфере в целях предотвращения распада пробы во время измерения.

Согласно данному изобретению нулевую скорость сдвига (η0) определяют с помощью частотно-зависимой накопительной доли (G'), частотно-зависимой доли потерь (Gʺ) и основанного на линейной регрессии метода дискретного спектра релаксации по формуле:

где М - это номер дискретного параметра релаксации, зависящий от диапазона параметров экспериментальной угловой скорости или угловой частоты λj - дискретное время релаксации, a Gj - корреспондирующий модуль сдвига.

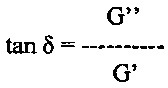

В компаундах, у которых терминальная зона (т.е. когда G' пропорционально квадрату угловой скорости ω2, a Gʺ пропорционально угловой скорости) еще не вошла в диапазон частот эксперимента, т.е. полная вязкость |η*| не достигла параметра плато, η0 вычисляют с помощью эксперимента текучего крипа. Коэффициент доли потерь Gʺ и накопительной доли G' позволяет просчитать тангенту потерь (Loss Tangent, tan δ) по следующей формуле:

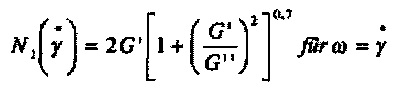

Тангента потерь - это параметр плавильной эластичности и относится к молекулярным свойствам компаунда (например, полидисперсность, плотность молекулярного переплетения и т.д.). Согласно данному изобретению первая разница нормального напряжения (N1) при устойчивом сдвиге с постоянным модулем сдвига γ является функцией динамических модулей G' и Gʺ по формуле

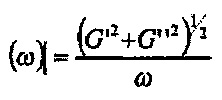

G' и Gʺ относятся каждое к угловой скорости ω, причем температура при вибрационном сдвиге под малыми углами (SAOS) и опытов при устойчивом или постоянном сдвиге одинакова. Напряжение сдвига равновесия (Txy) высчитывают от полной вязкости |η*| по формуле:

Нормированную полную вязкость определяют по следующим уравнениям через долю накопителя и долю потерь как функцию частоты ω:

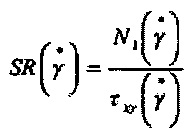

Соотношение напряжений (SR) определено как:

Безразмерный индекс R2 высчитывают по коэффициенту соотношения напряжений и тангенте потерь по формуле:

Причем η0 включает единицу паскальсекунд (Pa's).

Рекомендуется, чтобы температура инициации (Tc,rheoi) полипропилена предпочтительно в потоке составляла по меньшей мере 120°C, предпочтительно 123°C и особенно предпочтительно 131°C. Температуру инициации определяют предпочтительно через кристаллизацию методом реологии SAOS (Small Angel Oscillatory Shear = вибрационный сдвиг под малым углом). Необходимо охлаждать образец в расплавленном состоянии при предпочтительно 190°C с заданной интенсивностью. Согласно данному изобретению образец в форме тестовых пластин диаметром 25 мм и толщиной 2.5 мм расплавляют без давления и затем формуют под давлением в течение 3 минут. Тестовые пластины с первоначальной толщиной 2,5 мм заправляют в прорезь шириной 1,9 мм. При проведении измерений предпочтительно учитывают термическое расширение инструмента, чтобы сохранить во время всего эксперимента постоянную температуру 190°C и термостатировать их 15 минут при 190°C, чтобы элиминировать термические и кристаллиновые особенности структуры. Затем тестовую пластину согласно данному изобретению подвергают охлаждению с исходной температуры 190°C с постоянной интенсивностью предпочтительно 1°C/мин и угловой скоростью 1 рад/сек с 1%-ным растяжением критерием максимального вращательного момента. С началом кристаллизации во время реологического теста измерительный инструмент переходит с достижением максимального вращательного момента в перенагруженное состояние, что автоматически прерывает тест. Кристаллизацию сопровождает резкое увеличение общей вязкости и резкое снижение тангенты потерь, т.е. наложение общей вязкости на температуру и тангенты потерь на температуру включает область резкой смены реологических свойств, обусловленных образованием кристаллизации. Температура инициации или температура инициирования кристаллизации (Tc,rheoi) - это температура, при которой возникает резкое повышение общей вязкости с одновременным уменьшением тангенты потерь.

Необходимо, чтобы средняя стереорегулярная выборка длины серии пропилена составляла по меньшей мере 65, предпочтительно по меньшей мере 85 и особенно предпочтительно 97. Среднюю стереорегулярную длину выборки серии (Average Meso Run Length, MRL) рассчитывают по формуле MRL=10.000:Dtotal. При этом Dtotal - это сумма количества стереодефектов (Ds) на 10.000 мономеров полимера и количества региодефектов на 10.000 мономеров полимера. Регулярность молекулярной структуры полипропилена необходимо определять для выявления средней стереорегулярной длины выборки серии с помощью 13С MNR, например, в 1,1,2,2 тетрахлорэтане-D2 при температуре 140°C.

Согласно данному изобретению элементарное волокно производят в виде монокомпонентного элементарного волокна. Монокомпонентное элементарное волокно особенно хорошо зарекомендовало себя относительно технического решения по данному изобретению. Кроме этого согласно данному изобретению вытяжку элементарного волокна осуществляют с требованием сохранения диаметра элементарного волокна, составляющего от 0,3 до 2 денье, предпочтительно от 0,3 до 0,9 денье. Необходимо, чтобы диаметр производимого согласно данному изобретению элементарного волокна составлял менее 1 денье и особенно предпочтительно значительно меньше 1 денье. Диаметр элементарного волокна измеряют на уложенном для формирования полотна элементарном волокне.

В основе данного изобретения лежит идея того, что с помощью устройства согласно изобретению и способа согласно изобретению можно изготавливать нетканое фильерное полотно с оптимальной однородностью. Техническое решение данного изобретения обеспечивает возможность избежать вредной неоднородности, например неоднородности диаметра элементарного волокна или т.п. Кроме того, необходимо подчеркнуть, что с помощью устройства согласно изобретению и способа согласно изобретению можно изготавливать нетканое фильерное полотно с превосходной прочностью в поперечном направлении или перпендикулярно направлению транспортировки. Кроме этого согласно техническому решению по данному изобретению можно при настройке соответствующих условий вытяжки изготавливать элементарное волокно с невероятно малой линейной плотностью. Устройство по данному изобретению или способ по данному изобретению отличаются в совокупности небольшими финансовыми и производственными затратами. Преимущество вышеназванных предпочтительных вариантов особенно неожиданно проявляются при использовании модифицированного особым способом полипропилена для изготовления нетканого фильерного полотна.

Краткое описание чертежей

Далее данное изобретение подробно рассмотрено на основе чертежей, на которых показан только пример варианта осуществления изобретения в схематическом виде. На чертежах изображено:

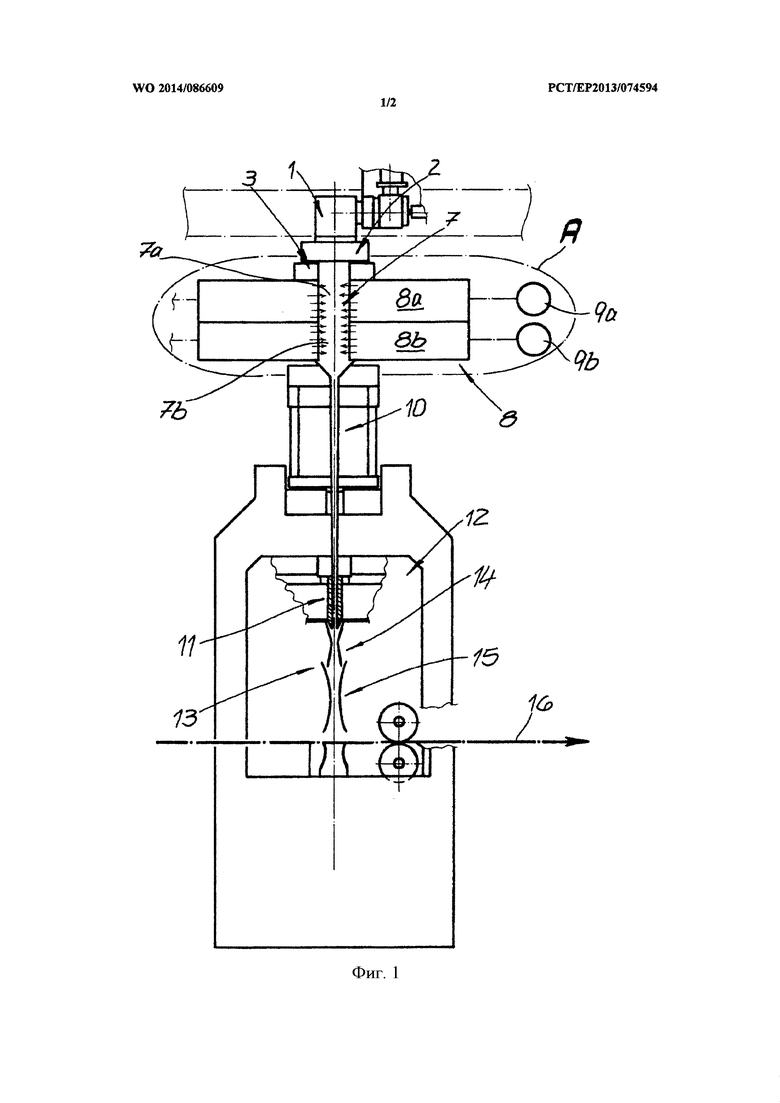

Фиг. 1 - вид устройства по данному изобретению в вертикальном разрезе.

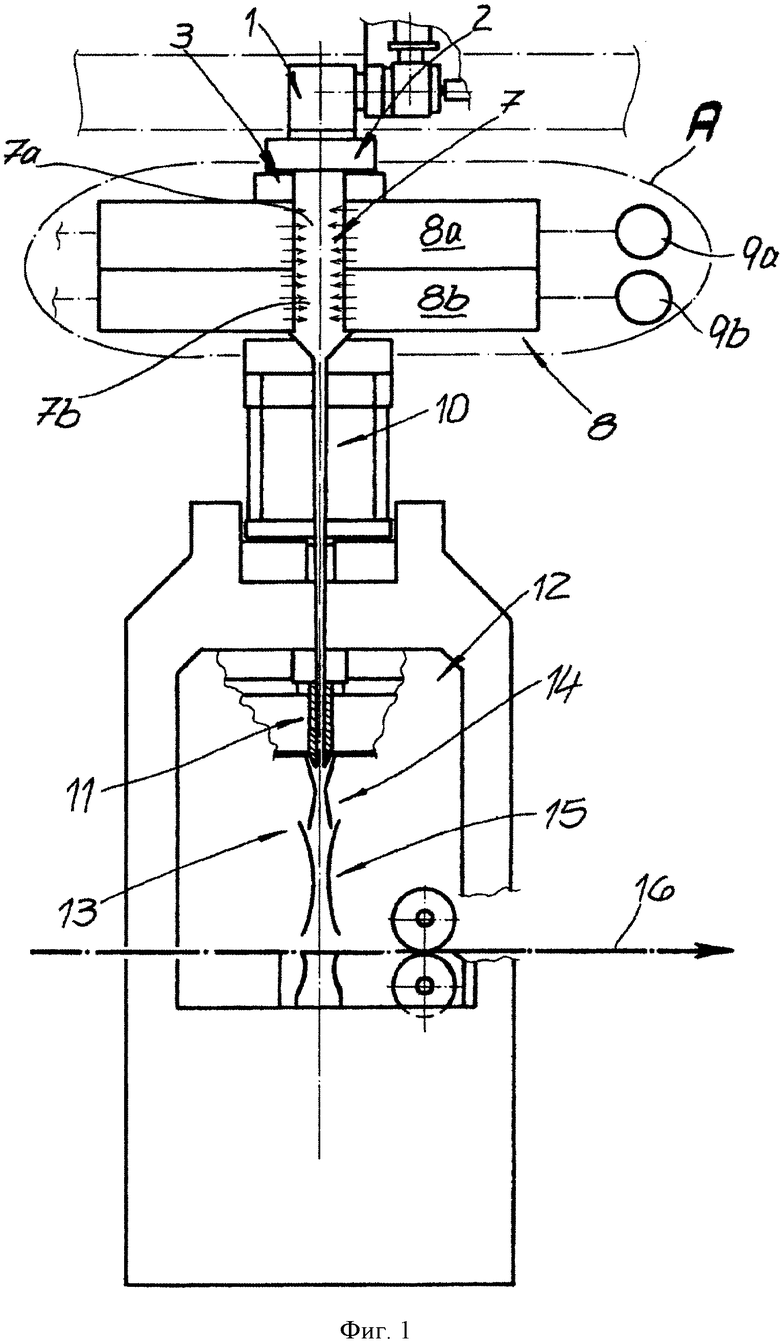

Фиг. 2 - увеличенное изображение фрагмента А объекта по Фиг. 1.

Осуществление изобретения

На фиг. 1, 2 показано устройство для непрерывного изготовления нетканого фильерного полотна из элементарного волокна, полученного из термопластичного полимера. Устройство включает фильер 1 с форсуночной платой 2 и выполненными в ней отверстиями сопел форсунок (не показано) для формования элементарного волокна. Формованное элементарное волокно проходит затем установленное под фильером 1 мономерное устройство 3 принудительного отвода воздуха. Это мономерное устройство 3 принудительного отвода воздуха выводит из установки вредные газы, образующиеся в процессе формования волокна. Мономерное устройство 3 принудительного отвода воздуха включает вытяжную камеру 4 и подключенный к вытяжной камере 4 вытяжной вентилятор 5. В нижней зоне вытяжной камеры 4 выполнен вытяжной шлиц 6 для отсасывания газов. В данном варианте осуществления изобретения необходимо, чтобы вытяжная камера 4 была расположена слева и справа от места образования элементарного волокна. Левая половина вытяжной камеры 4 также подключена к вытяжному вентилятору 5.

Под фильером 1 и под мономерным устройством 3 принудительного отвода воздуха установлена камера охлаждения 7, выполненная с возможностью подачи в нее технологического воздуха для охлаждения элементарного волокна. В данном варианте осуществления изобретения камера охлаждения 7 предпочтительно состоит из первого верхнего отсека 7а камеры охлаждения и расположенного под ним второго нижнего отсека 7b камеры охлаждения. В данном варианте осуществления изобретения согласно фигурам рядом с камерой охлаждения 7 установлена камера подачи воздуха 8, состоящая предпочтительно в данном варианте осуществления изобретения из верхнего отсека 8а и нижнего отсека 8b. Оба отсека камеры 8а, 8b предпочтительно выполнены в данном варианте осуществления изобретения с возможностью подачи технологического воздуха с различным объемным расходом. Предпочтительно в данном варианте осуществления изобретения к каждому из отсеков камеры 8а, 8b подключены соответственно вентиляторы 9а, 9b для подачи технологического воздуха. Согласно данному изобретению отсеки камеры 8а, 8b расположены как справа, так и слева от камеры охлаждения 7. Левые половины отсеков камеры 8а, 8b также подключены к соответствующим вентиляторам 9а, 9b.

В основе данного изобретения лежит идея того, что расположенное над камерой охлаждения 7 мономерное устройство 3 принудительного отвода воздуха выполнено с возможностью отсасывания технологического воздуха из первого верхнего отсека 7а камеры охлаждения, а именно с объемным расходом VМ. Технологический воздух выходит из первого верхнего отсека 7а камеры охлаждения в направлении второго отсека 7b камеры охлаждения с объемным расходом V1. Согласно данному изобретению соотношение объемных расходов VМ/V1 составляет от 0,1 до 0,3, предпочтительно от 0,12 до 0,25. Технологический воздух выходит из второго нижнего отсека 7b камеры охлаждения с объемным расходом V2. Соотношение объемных расходов V1/V2 составляет от 0,1 до 0,5.

Из Фиг. 1 понятно, что в данном варианте осуществления изобретения к камере охлаждения 7 предпочтительно подключен промежуточный воздуховод 10, проходящий до подпорного воздуховода 11 вытяжного устройства 12. Предпочтительно в данном варианте осуществления изобретения согласно Фиг. 1 промежуточный воздуховод 10 выполнен сужающимся клинообразно в направлении от выхода из камеры охлаждения к входу в подпорный воздуховод 11, а именно предпочтительно в данном варианте осуществления изобретения в вертикальном разрезе до ширины входа в подпорный воздуховод 11. Под вытяжным устройством 12 в данном варианте осуществления изобретения предпочтительно расположен укладочный узел 13. В данном варианте осуществления изобретения укладочный узел 13 включает два диффузора 14, 15. Понятно, что каждый из двух диффузоров 14, 15 выполнен в нижней зоне расширяющимся или с расширяющимися боковыми стенками. В данном варианте осуществления изобретения под укладочным узлом 13 предпочтительно установлено непрерывно движущееся накопительное ленточное сито 16 для укладки элементарного волокна или нетканого фильерного полотна из элементарного волокна.

Из Фиг. 1 понятно, что предпочтительно в зону камеры охлаждения 7, промежуточного воздуховода 10 и укладочного узла 13 кроме технологического воздуха в камеру охлаждения 7 не поступает другой воздух. Таким образом, работает т.н. замкнутая система. На Фиг. 1 также обозначено, что интервал между фильером 1 или его форсуночной платой 2 и камерой охлаждения 7 в данном варианте осуществления изобретения выполнен с возможностью его регулировки или изменения. Предпочтительно в данном варианте осуществления изобретения выполнена возможность регулирования вертикальной высоты установки фильера 1.

Устройство для изготовления нетканого фильерного полотна из элементарного волокна, включающее фильер, камеру охлаждения с возможностью подачи в нее технологического воздуха для охлаждения элементарного волокна, расположенное между фильером и камерой охлаждения мономерное устройство принудительного отвода воздуха, вытяжное устройство и накопитель для укладки элементарного волокна в нетканое полотно. Камера охлаждения состоит из двух отсеков камеры охлаждения, а технологический воздух может быть принудительно подан из первого верхнего отсека камеры охлаждения в мономерное устройство принудительного отвода воздуха с объемным расходом VМ. Технологический воздух выходит из первого верхнего отсека с объемным расходом V1 во второй нижний отсек камеры охлаждения. Соотношение объемных расходов VМ/V1 составляет от 0,1 до 0,3. 2 н. и 13 з.п. ф-лы, 2 ил.

1. Устройство для изготовления нетканого фильерного полотна из элементарного волокна, содержащее фильер (1), камеру охлаждения (7) с возможностью подачи в нее технологического воздуха для охлаждения элементарного волокна, распложенное между фильером (1) и камерой охлаждения (7) мономерное устройство (3) принудительного отвода воздуха, вытяжное устройство (12) и накопитель для укладки элементарного волокна в нетканое полотно, причем камера охлаждения (7) состоит из двух отсеков (7а, 7b), причем технологический воздух может быть принудительно подан из первого верхнего отсека (7а) камеры охлаждения в мономерное устройство (3) принудительного отвода воздуха с объемным расходом Vм, при этом технологический воздух выходит из первого верхнего отсека (7а) с объемным расходом V1 во второй нижний отсек (7b) камеры охлаждения, и соотношение объемных расходов Vм/V1 составляет от 0,1 до 0,35, предпочтительно от 0,12 до 0,25.

2. Устройство по п. 1, в котором рядом с камерой охлаждения (7) установлена камера подачи воздуха (8), разделенная, по меньшей мере, на два отсека (8а, 8b), причем предусмотрена возможность подачи технологического воздуха из первого отсека (8а) в первый верхний отсек (7а) камеры охлаждения, а из второго отсека (8b) во второй нижний отсек (7b) камеры охлаждения.

3. Устройство по п. 1 или 2, в котором технологический воздух выходит из второго нижнего отсека (7b) камеры охлаждения с объемным расходом V2, и причем соотношение объемных расходов V1/V2 составляет от 0 до 0,5, предпочтительно от 0,05 до 0,5 и предпочтительно от 0,1 до 0,45.

4. Устройство по п. 1, в котором технологический воздух выходит из первого верхнего отсека (7а) камеры охлаждения во второй нижний отсек (7b) камеры охлаждения со скоростью v1, при этом технологический воздух выходит из второго нижнего отсека (7b) камеры охлаждения со скоростью v2, а соотношение скоростей v1/v2 составляет от 0,2 до 0,5, предпочтительно от 0,25 до 0,5 и предпочтительно от 0,3 до 0,5.

5. Устройство по п. 1, в котором распределение отверстий сопел форсунок фильера (1) везде или по всей форсуночной плате фильера (1) однородно.

6. Устройство по п. 1, в котором выполнена возможность регулирования интервала между фильером (1) и камерой охлаждения (7).

7. Устройство по п. 1, в котором предпочтительно в зону камеры охлаждения 7, переходную зону между камерой охлаждения (7) и вытяжным устройством (12) кроме технологического воздуха в камеру охлаждения (7) не поступает другой воздух.

8. Устройство по п. 1, в котором между вытяжным устройством (12) и накопителем установлен, по меньшей мере, диффузор (14, 15).

9. Способ изготовления нетканого полотна из элементарного волокна, состоящего из термопластичного полимера, причем элементарное волокно формуют с помощью фильера (1) и подают в камеру охлаждения (7) через мономерное устройство (3) принудительного отвода воздуха, при этом элементарное волокно охлаждают в камере охлаждения (7) технологическим воздухом, причем камера охлаждения (7) состоит из двух отсеков (7а, 7b), при этом технологический воздух из первого верхнего отсека (7а) камеры охлаждения подают в мономерное устройство принудительного отвода воздуха с объемным расходом Vм, причем технологический воздух из первого верхнего отсека (7а) поступает во второй нижний отсек (7b) с объемным расходом V1, причем соотношение объемных расходов Vм/V1 составляет от 0,1 до 0,3, предпочтительно от 0,12 до 0,25, причем элементарное волокно после выхода из камеры охлаждения (7) подают в вытяжное устройство (12), и причем затем элементарное волокно укладывают в виде нетканого фильерного полотна на накопитель.

10. Способ по п. 9, при котором в качестве термопластичного полимера используют полипропилен.

11. Способ по п. 10, при котором интенсивность текучести плавления полипропилена составляет от 10 дг/мин до 40 дг/мин.

12. Способ по п. 10 или 11, при котором температура инициации Tc,rheoi полипропилена составляет по меньшей мере 120°C и предпочтительно 123°C.

13. Способ по п. 10, при котором средняя стереорегулярная выборка длины серии пропилена составляет по меньшей мере 65, предпочтительно по меньшей мере 85.

14. Способ по п. 9, при котором в качестве элементарного волокна производят монокомпонентное элементарное волокно.

15. Способ по п. 9, при котором вытяжку элементарного волокна осуществляют при условии сохранения диаметра элементарного волокна от 0,3 до 2 денье, предпочтительно от 0,3 до 0,9 денье.

| Оправка прошивного стана | 1986 |

|

SU1340843A1 |

| US 20100099321 A1, 22.04.2010 | |||

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПОЛОТНА НЕТКАНОГО МАТЕРИАЛА | 2005 |

|

RU2299936C2 |

| Способ управления процессом охлаждения синтетических нитей | 1988 |

|

SU1675418A1 |

Авторы

Даты

2017-03-21—Публикация

2013-11-25—Подача