Предпосылки к созданию изобретения

Изобретение относится к нетканому материалу, содержащему сопряженные микронити. Более конкретно, настоящее изобретение относится к нетканому материалу, содержащему пневматически вытянутые сопряженные микронити.

Синтетические элементарные нити, имеющие среднюю толщину, более точно - массу единицы длины, порядка 1,5 дтекс или менее могут быть охарактеризованы как микронити, и две обычно используемых группы способов производства микронитей - это способы пневматического распыления расплава для производства волокон и способы производства расщепляемых волокон. Волокна, получаемые из расплава пневматическим распылением, формуют путем экструдирования расплава термопластичного материала через множество тонких капиллярных фильерных отверстий в виде расплавленных элементарных нитей в высокоскоростной нагретый газовый поток, обычно - нагретый воздух, который вытягивает и утоняет элементарные нити расплавленного термопластичного материала для уменьшения их диаметра и для формирования волокон из расплава пневматическим распылением. Волокна, которые обычно обладают клейкостью и не полностью охлаждены, затем транспортируют высокоскоростным газовым потоком и хаотически укладывают на приемной поверхности для формирования самосклеивающегося полотна. Волокна, получаемые из расплава пневматическим распылением, широко используют в различных областях применения, таких как: фильтры, протирочные салфетки, упаковочные материалы, компоненты изделий краткосрочного пользования, компоненты абсорбирующих изделий и т. п. Однако этап утонения волокон, получаемых из расплава в процессе пневматического распыления, придает молекулярную ориентацию в полимере формуемых волокон только до ограниченного уровня, и таким образом, волокна, получаемые из расплава пневматическим распылением, и волокнистые материалы, содержащие волокна, не обладают высокой прочностью.

Расщепляющиеся волокна вообще изготавливают из многокомпонентных сопряженных волокон, которые содержат обычно несовмещающиеся полимерные компоненты, которые расположены так, чтобы занимать определенные зоны в поперечном сечении сопряженного волокна, и эти зоны расположены так по всей длине волокна. Расщепляющиеся волокна формуют тогда, когда сопряженные волокна подвергают механическому или химическому расщеплению вдоль поверхностей соприкосновения определенных зон внутри волокон. Хотя процесс производства расщепляющихся волокон может быть использован для изготовления тонких волокон, обладающих относительно высокой прочностью, этот процесс требует включения этапа расщепления, а этот этап обычно достаточно громоздкий и дорогостоящий. Кроме того, очень сложно изготавливать полностью расщепленное волокно в обычном способе получения расщепляющегося волокна, и в результате обычно получаются уплотненные структуры.

Были произведены попытки изготавливать микронити, которые затем разрезали для получения штапельного волокна. Такие микронити изготавливали путем формования элементарных нитей продавливанием через прядильные отверстия фильеры и последующего вытягивания элементарных нитей обычно с использованием приемных валков при высокой скорости вытягивания и приложения вытяжки с высоким отношением. Однако так как тонина микронитей становится выше, при изготовлении микронитей и штапельных микроволокон из них возникают технологические затруднения. Например, штапельные микроволокна очень сложно рыхлить и чесать и из этих волокон формируются нетканые полотна с высокой неравномерностью при чесании.

С другой стороны, были предприняты попытки изготавливать нетканые полотна из микронитей путем усовершенствования способов производства нетканых материалов типа "Спанбонд". Элементарные нити по технологии "Спанбонд" формуют аналогично способу производства волокон из расплава полимера с пневматическим распылением путем расплавления термопластичного полимера и продавливания его через множество тонких капиллярных отверстий для формования элементарных нитей из расплава. В отличие от способа производства волокон из расплава полимера с пневматическим распылением, однако, формованные элементарные нити не инжектируют в нагретый газовый поток, а подают в пневмовытяжную камеру, когда они уже охлаждены, и силы вытягивания, прикладываемые к элементарным нитям, создают посредством подачи сжатого газа или воздуха в пневмовытяжную камеру. Вытянутые элементарные нити, выходящие из вытяжной камеры, которые относительно свободны от извитости, укладывают на поверхность формирования в хаотическом виде для формирования мало перепутанных волокон полотна, и затем уложенное полотно скрепляют под воздействием тепла и давления с образованием зон скрепления расплавленных волокон для придания связанности и стабильности размеров. Элементарные нити "Спанбонд" обладают относительно высокой молекулярной ориентацией в сравнении с волокнами, полученными из расплава пневматическим распылением, и таким образом, обнаруживают относительно высокие прочностные свойства. Однако нетканые материалы типа "Спанбонд" обычно являются уплотненными и плоскими благодаря отсутствию извитости элементарных нитей "Спанбонд" и уплотняющему способу скрепления. Производство материалов типа "Спанбонд" раскрыто, например, в патентах США N 4340563, выданном на имя Аппеля и др., N 3692618, выданном на имя Доршнера и др., N 3802817, выданном на имя Мацуки и др.

Для того чтобы повысить объемность полотна "Спанбонд", было предложено изготавливать полотно "Спанбонд" из извитых элементарных нитей. Например, в патенте США N 5382400, выданном на имя Пайка и др., предложен способ производства полотна "Спанбонд", в котором получают объемное полотно "Спанбонд", содержащее многокомпонентные сопряженные элементарные нити. Принцип патента США N 5382400 в большей степени подходит для производства объемного нетканого полотна "Спанбонд". Однако попытки изготавливать объемное полотно, содержащее более тонкие элементарные нити, чем обычные элементарные нити "Спанбонд", не были достаточно успешными. Было установлено, что увеличение величин пневматических вытягивающих сил и/или снижение скорости подачи расплава полимера через фильеры, т.е. параметров, которые являются обычными средствами в производстве для уменьшения толщины элементарных нитей, по существу исключают извитость в тонких сопряженных элементарных нитях. Кроме того, было установлено, что применение известных средств для повышения тонины элементарных нитей "Спанбонд" не приводит к повышению тонины элементарных нитей. Как только пневматические вытягивающие силы увеличивают и/или скорость подачи расплава уменьшают до определенного предела, резкие обрывы нитей прерывают процесс прядения вообще. Следовательно, существует определенный предел в уменьшении тонины элементарных нитей "Спанбонд" при использовании обычных известных средств и изготовление извитых микронитей "Спанбонд" обычными средствами, принятыми в производстве "Спанбонд", практически неэффективно.

Сохраняется потребность в нетканых материалах из микронитей, которые были бы объемными и обладали высокими прочностными свойствами.

Сущность изобретения

Настоящим изобретением создано объемное нетканое полотно, содержащее пневматически вытянутые элементарные нити, более конкретно - элементарные нити "Спанбонд", в котором полотно имеет объемную плотность около 0,01 - 0,075 г/см3 и микронити имеют линейную плотность (массу единицы длины) около 0,1 - 1,0 дтекс.

Кроме того, настоящим изобретением создан способ производства объемного нетканого полотна, содержащего микронити "Спанбонд", причем этот способ содержит следующие этапы: формование непрерывных многокомпонентных сопряженных нитей из высокотекучего расплава этиленполимера и высокотекучего расплава пропиленполимера, причем этиленполимер и пропиленполимер расположены так, что они занимают определенные зоны в поперечном сечении по длине сопряженных элементарных нитей, и этиленполимер занимает по крайней мере часть периферийной поверхности по длине сопряженных элементарных нитей; охлаждение сформованных сопряженных элементарных нитей таким образом, что сопряженные элементарные нити приобретают скрытую способность к образованию извитости; вытягивание сформованных сопряженных элементарных нитей для образования микронитей; проявление скрытой способности к образованию извитости таким образом, что сопряженные элементарные нити приобретают извитую форму; укладывание извитых микронитей для формирования нетканого полотна, причем полотно имеет объемную плотность около 0,01 - 0,075 г/см3 и микронити имеют линейную плотность около 0,1-1,5 дтекс, причем этиленполимер является гомогенным полимером или сополимером этилена и обладает текучестью расплава около 60 - 400 г/10 мин, при испытаниях, проведенных в соответствии со стандартом ASTM D1238-90b, Условия испытаний 190/2.16, и пропиленполимер является гомогенным полимером или сополимером пропилена и обладает текучестью расплава около 50 - 800 г/10 мин при испытаниях, проведенных в соответствии со стандартом ASTM D1238-90b, Условия испытаний 230/2.16. Желательно, чтобы сопряженные микронити приобрели извитость до их укладки при формировании полотна для того, чтобы изготовить нетканое полотно, содержащее равномерный застил из элементарных нитей.

Термин "микронити" в данном описании определяет элементарные нити, обладающие линейной плотностью (массой единицы длины), равной или меньшей приблизительно 1,5 дтекс. Термин "полотно", используемый здесь, относится к волокнистому полотну и материалам.

Краткое описание чертежей

На чертеже показан в качестве примера способ для производства объемного нетканого материала в соответствии с настоящим изобретением.

Подробное описание настоящего изобретения

Настоящим изобретением создано объемное нетканое полотно низкой плотности, которое содержит пневматически вытянутые извитые микронити, причем микронити являются многокомпонентными сопряженными элементарными нитями. Многокомпонентные сопряженные элементарные нити содержат этиленполимерный компонент и пропиленполимерный компонент, хотя сопряженные элементарные нити могут содержать другие и/или дополнительные полимерные компоненты, которые выбирают из широкого ряда волокнообразующих полимеров.

Этиленполимеры, пригодные для осуществления настоящего изобретения, обладают текучестью в расплавленном состоянии порядка 60 - 400 г/10 мин, более предпочтительно - около 100 - 200 г/10 мин, наиболее предпочтительно - 125 - 175 г/10 мин, при испытаниях в соответствии со стандартом ASTM D1238-90b, Условия испытаний 190/2.16, перед переработкой расплава полимера. Пропиленполимеры, пригодные для осуществления настоящего изобретения, обладают текучестью в расплавленном состоянии порядка 50 - 800 г/10 мин, более предпочтительно - около 60 - 200 г/10 мин, наиболее предпочтительно - 75 - 150 г/10 мин, при испытаниях в соответствии со стандартом ASTM D1238-90b, Условия испытаний 230/2.16, перед переработкой расплава полимера. Этилен- и пропиленполимеры, пригодные для осуществления настоящего изобретения, могут быть охарактеризованы как полимеры, обладающие высокой текучестью в расплавленном состоянии. Кроме того, желательно, чтобы этилен- и пропиленполимеры, пригодные для осуществления настоящего изобретения, имели более узкий диапазон распределения молекулярного веса, чем обычный полиэтилен и полипролилен, для изготовления волокон по технологии "Спанбонд".

Было установлено, что при использовании высокотекучих в расплавленном состоянии этилен- и пропиленполимеров, возможно производство сопряженных микронитей "Спанбонд" и придание им извитости, при этом возможно повышение объемности нетканого полотна и обеспечение производства нетканого полотна низкой плотности. Кроме того, из микронитей формируют полотно, обладающее равномерным волокнистым застилом. В соответствии с этим сопряженное полотно "Спанбонд", изготовленное в соответствии с настоящим изобретением, обладает существенно улучшенными свойствами, например мягкостью, равномерным застилом волокон, является приятным на ощупь и обладает улучшенными свойствами с точки зрения обработки жидкостей. Более того, было установлено, что высокотекучие в расплавленном состоянии композиции этилен- и пропиленполимеров могут быть переработаны в расплавленном состоянии при более низких температурах, чем обычные этилен- и пропиленполимеры, используемые для изготовления волокон по технологии "Спанбонд". Способность к переработке полимерных компонентов при низких температурах расплава является весьма желательной, так как низкая температура переработки позволяет существенно уменьшить трудности, связанные с переработкой расплава и охлаждением в процессе производства полотна из волокон "Спанбонд", например, разложение полимеров при высоких температурах и нежелательное склеивание между собой элементарных нитей.

Этиленполимеры, пригодные для осуществления настоящего изобретения, включают в свой состав волокнообразующие гомогенные полимеры этилена и сополимеры этилена и одного или более сомономеров, таких как бутен, гексен, 4-метил-1-пентен, октен, винилацетат и алкилакрилат, например, этилакрилат и их смеси. Подходящие этиленполимеры могут быть смешаны с небольшим количеством алкилакрилата, например, этиленэтилакрилата, полибутилена, и/или этиленвинилацетата. В дополнение к этому подходящие этиленполимеры - это стериоспецифически полимеризованные этиленполимеры, например, полимер, полученный с использованием металлизированных катализаторов, например, "Сцепленные"® полиэтилены, которые поставляет фирма "Доу Кемикл". Из этих подходящих этиленполимеров более предпочтительны этиленполимеры, включающие полиэтилен высокой плотности, полиэтилены низкой плотности с нормальной цепью, полиэтилен средней плотности, полиэтилен низкой плотности и их смеси, и наиболее предпочтительны этиленполимеры, включающие полиэтилен высокой плотности и полиэтилен низкой плотности с нормальной цепью.

Подходящие пропиленполимеры для осуществления настоящего изобретения включают гомогенные полимеры и сополимеры пропилена, которые включают изотактический полипропилен, синдиотактический полипропилен, эластомерный гомогенный полипропилен и сополимеры полипропилена, содержащие небольшие количества одного или большего количества мономеров, которые известны как подходящие для формирования сополимеров пропилена, например, этилен, бутен, метилакрилат-ко-натрийаллилсульфонат и стирен-ко-стиренсульфонамид. Также подходящими являются смеси этих полимеров и подходящие пропиленполимеры могут быть смешаны с небольшим количеством этиленалкилакрилата, например, этиленэтилакрилата и этиленвинилацетата. Кроме того, подходящими пропиленполимерами являются стериоспецифически полимеризованные пропиленполимеры, например, полимеры, полученные с использованием металлизированных катализаторов, например, Exxhol® - полипропилены, которые поставляются фирмой "Эксон Кемикл". Из этих подходящих пропиленполимеров более предпочтительными являются изотактический полипропилен и сополимеры пропилена, содержащие до 15% (по массе) этилена.

Как показано выше, сопряженные микронити "Спанбонд", изготовленные в соответствии с настоящим изобретением, могут содержать другие полимеры, отличные от пропилен- и этиленполимеров. Волокнообразующие полимеры, подходящие в качестве дополнительных или альтернативных полимерных компонентов настоящих сопряженных волокон, включают полиолефины, полиэфиры, полиамиды, ацетали, акриловые полимеры, поливинилхлорид, полимеры на базе винилацетата и подобные, а также их смеси. Подходящие полиолефины включают полиэтилены, например, полиэтилен высокой плотности, полиэтилен средней плотности, полиэтилен низкой плотности и полиэтилен низкой плотности с нормальной цепью; полипропилены, например, изотактический полипропилен и синдиотактический полипропилен; полибутилены, например, поли-(1-бутен) и поли-(2-бутен); полипентены, например поли-(2-пентен) и поли-(4-метил-1-пентен), и их смеси. Подходящие полимеры на базе винилацетата включают поливинилацетат, этиленвинилацетат, омыленный поливинилацетат, т. е. поливиниловый спирт и их смеси. Подходящие полиамиды включают найлон 6, найлон 6/6, найлон 10, найлон 4/6, найлон 10/10, найлон 12, сополимеры гидрофильных полиамидов, таких как капролактам и алкиленоксиддиамин, например, этиленоксиддиамин, сополимеры и гексаметиленадипамид и алкиленоксид сополимеры, и их смеси. Подходящие полиэфиры включают полиэтилентерефталат, полибутилентерефталат и их смеси. Акриловые полимеры, подходящие для осуществления настоящего изобретения, включают этиленакриловую кислоту, этиленметакриловую кислоту, этиленметилметакрилат и подобные соединения, а также их смеси. Кроме того, композиции полимеров сопряженных волокон могут далее содержать малые количества совместимых веществ, красителей, пигментов, термостабилизаторов, оптических осветлителей, стабилизаторов, обеспечивающих устойчивость к воздействию ультрафиолетовых лучей, антистатиков, замасливателей, веществ, придающих устойчивость к истиранию, веществ, придающих извитость, веществ для образования центров кристаллизаций, наполнителей и других веществ для различных технологических целей.

Подходящие сопряженные элементарные нити для осуществления настоящего изобретения могут иметь структуру "бок-о-бок" или "рубашка - сердечник". Когда используют структуру "рубашка - сердечник", то предпочтительной является эксцентричное расположение "рубашки" и "сердечника", т.е. когда составляющие элементы расположены не концентрично, так как при концентричном расположении "рубашки" и "сердечника" элементарная нить имеет симметричную геометрию, в результате чего появляется тенденция, мешающая появлению немеханически образуемой извитости. Из этих подходящих сопряженных конфигураций волокон более предпочтительными являются эксцентричные структуры "рубашка - сердечник".

В соответствии с настоящим изобретением, хотя сопряженным элементарным нитям может быть придана извитость до или после того, как элементарные нити будут уложены с образованием нетканого полотна, предпочтительно полностью сообщить им извитость до того, как они будут уложены в форме нетканого полотна. Так как придание извитости неизбежно сопровождается изменениями размеров и перемещениями элементарных нитей, нетканое полотно, обладающее равномерным застилом волокон, имеет тенденцию терять свою равномерность во время процесса придания нитям извитости. И напротив, нетканое полотно, изготовленное из извитых элементарных нитей, обладает равномерным застилом волокон и не подвергается дальнейшим изменениям размеров. Особенно подходящим способом для изготовления полотна из сопряженных элементарных нитей "Спанбонд" в соответствии с настоящим изобретением является способ, раскрытый в патенте США N 5382400, выданном на имя Пайка и др. и приведенным здесь в качестве ссылки.

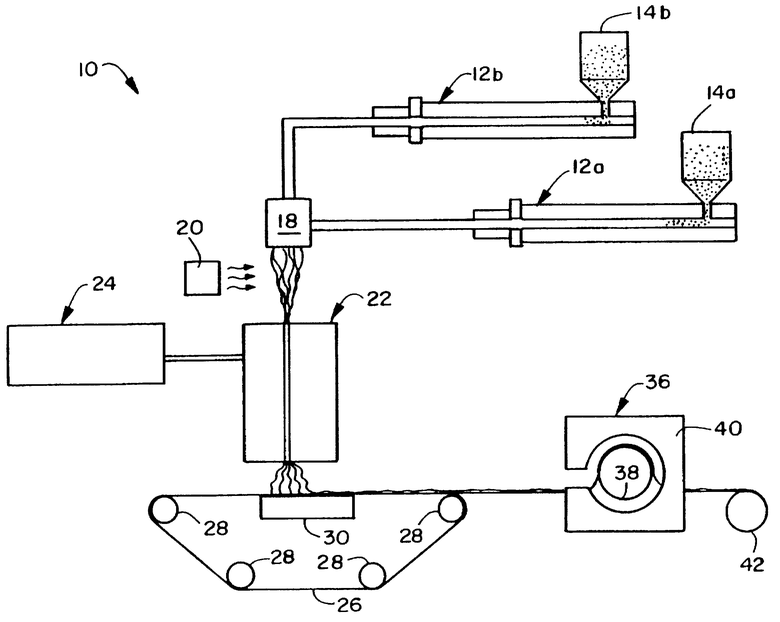

Особенно предпочтительный способ (см. чертеж, поз. 10) изготовления полотна по технологии "Спанбонд" для осуществления настоящего изобретения позволяет изготавливать объемное низкой плотности нетканое полотно "Спанбонд" из микронитей. Хотя сопряженные микронити, изготовленные в соответствии с настоящим изобретением, могут содержать полимерную композицию, состоящую более чем из двух компонентов, на чертеже 1 изображен способ изготовления полотна из бикомпонентных микронитей. Из двух экструдеров 12a и 12b отдельно экструдируют полипропиленовую и полиэтиленовую композицию, которую отдельно подают в первый питатель 14a и во второй питатель 14b, и одновременно подают расплав полимерной композиции в фильерный блок 18. Подходящие для экструдирования сопряженных элементарных нитей фильеры хорошо известны в данной области техники. Короче говоря, фильерный блок 18 содержит корпус, в котором размещен прядильный комплект и этот прядильный комплект, содержит множество пластин с фильерными отверстиями. Отверстия в пластинах расположены в соответствии с определенным рисунком для создания путей для потоков для направления двух полимеров к фильерам, которые содержат один или более рядов отверстий, которые изготовлены в соответствии с требуемой конфигурацией получаемых сопряженных элементарных нитей. Отверстия в фильерных пластинах могут быть расположены таким образом, чтобы регулировать количества двух компонентов полимерной композиции. Особенно подходящие элементарные нити содержат около 20 - 80% (по массе) полипропилена и около 80 - 20% (по массе) полиэтилена общей массы элементарных нитей. Как показано выше, температура переработки расплава полимерной композиции для изготовления сопряженных микронитей в соответствии с настоящим изобретением может быть ниже, чем обычные технологические температуры при переработке обычных полиэтилена и полипропилена, используемых для производства элементарных нитей по технологии "Спанбонд". Возможность перерабатывать полимерную композицию при более низкой температуре создает большие преимущества, выражающиеся в том, что более низкая температура переработки, например, позволяет снизить вероятность теплового разложения составляющих полимерных компонентов и присадок и уменьшить влияние проблем, связанных с охлаждением сформованных элементарных нитей, например, склеивание между собой сформованных элементарных нитей в дополнение к сокращению потребности в энергии.

Фильерный блок 18 создает "занавес" сопряженных элементарных нитей или непрерывных волокон, и элементарные нити охлаждают охлаждающим потоком воздуха, создаваемым вентилятором 20, до подачи их в камеру 22 вытяжки волокон. Есть уверенность в том, что способность к значительной усадке при нагревании полимерных компонентов охлажденных сопряженных волокон сообщает волокнам скрытую способность к образованию извитости, и скрытая способность к образованию извитости может быть активизирована нагреванием. Подходящие камеры для пневматической вытяжки волокон, предназначенные для использования в процессах прядения из расплава полимеров, хорошо известны в данной области техники, и особенно подходящие камеры для вытяжки волокон для осуществления настоящего изобретения включают аспираторы для прямых волокон такого типа, который описан в патенте США N 3802817, выданном на имя Мацуки и др., который целиком включен в настоящее описание посредством ссылок. Короче говоря, камера 22 для вытяжки волокна содержит удлиненный вертикальный проход, в котором элементарные нити вытягивают с помощью потоков вытягивающего воздуха, вводимого сбоку в проход. Вытягивающий воздух, подаваемый от источника сжатого воздуха 24, вытягивает элементарные нити, способствуя ориентации молекул в элементарных нитях. Помимо вытяжки элементарных нитей вытягивающий воздух может быть использован для придания извитости, а более точно, для проявления скрытой извитости, элементарным нитям.

В соответствии с настоящим изобретением температуру вытягивающего воздуха, подаваемого от источника воздуха 24, повышают с помощью нагревателя так, что нагретый воздух нагревает элементарные нити до температуры, которая достаточно высока, чтобы активизировать скрытую извитость. Температуру вытягивающего воздуха можно регулировать для достижения различных уровней извитости. Вообще, чем выше температура воздуха, тем выше уровень извитости. Но температура подаваемого воздуха не столь высока, чтобы расплавить полимерные компоненты элементарных нитей в камере для вытяжки волокон. Следовательно, регулированием температуры вытягивающего воздуха могут быть удобным образом изготовлены элементарные нити, обладающие различным уровнем извитости.

Технологическая линия 10 далее содержит нескончаемую воздухопроницаемую поверхность формирования 26, расположенную под камерой 22 вытяжки волокон и приводимую в движение ведущими валками 28, расположенными под камерой 22 вытяжки волокон. Вытянутые элементарные нити, выходящие из камеры вытяжки волокон, хаотически укладывают на поверхность формирования 26 для формирования нетканого полотна в виде равномерного объемного волокнистого застила. Процесс укладки элементарных нитей может быть лучше осуществлен путем размещения вакуумной камеры 30 непосредственно под поверхностью формирования 26, на которую укладывают элементарные нити. Описанный выше процесс одновременного вытягивания и придания извитости весьма хорошо применим для производства объемного полотна "Спанбонд", обладающих равномерным застилом волокон и имеющих равномерную толщину. Одновременный процесс позволяет получать нетканое полотно посредством равномерной укладки полностью извитых элементарных нитей, таким образом, процесс позволяет получать стабилизированное по размерам нетканое полотно. Одновременный процесс в соединении с использованием высокотекучих в расплавленном состоянии этилен- и пропиленполимеров в высокой степени применим для производства сопряженных микронитей, обладающих высоким уровнем извитости, в соответствии с настоящим изобретением.

Уложенное нетканое полотно затем скрепляют любым известным способом скрепления, пригодным для полотна "Спанбонд". Желательно, чтобы уложенное нетканое полотно было скреплено посредством воздействия пронизывающих его струй воздуха, так как процесс скрепления пронизывающими струями воздуха создает равномерно распределенные узлы скрепления между волокнами по всему полотну без его заметного уплотнения. На чертеже изображено в качестве примера устройство для скрепления пронизывающими струями воздуха. В общем устройство 36 для скрепления пронизывающими струями воздуха содержит перфорированный барабан 38, на поверхность которого подают полотно и кожух 40, ограждающий перфорированный барабан. Нагретый воздух, который имеет достаточно высокую температуру, чтобы частично расплавить полимерный компонент, имеющий более низкую температуру плавления в сопряженном волокне, подают на полотно через перфорированный барабан 38 и выводят за пределы кожуха 40. Нагретый воздух частично расплавляет полимер с более низкой температурой плавления, т.е. полиэтилен, и расплавленный полимер образует узлы скрепления между волокнами по всему объему полотна, особенно в точках перекрещивания и контакта элементарных нитей. В альтернативном варианте нескрепленное полотно может быть скреплено с помощью каландра. Каландр это - обычно набор из двух или более соприкасающихся между собой нагреваемых валков, которые образуют жало для комбинированного воздействия нагреванием и давлением для спекания волокон или элементарных нитей термопластичного нетканого полотна, создавая таким образом участки или точки скрепления в полотне.

Как показано выше, пневматически вытянутые элементарные нити, содержащие высокотекучие в расплавленном состоянии полимеры, могут обладать высоким уровнем извитости даже при очень низкой линейной плотности и, таким образом, могут быть переработаны в объемное нетканое полотно низкой плотности из микронитей. Например, сопряженные волокна могут быть изготовлены для создания полотна, обладающего толщиной при единичной поверхностной плотности, составляющей по крайней мере 0,013 мм/г/м2 при измерении толщины слоя при давлении 0,00347 кгс/см2 (0,34 кПа), даже если линейная плотность волокон уменьшена до/или менее порядка 1,5 дтекс, а предпочтительно - около 1,0 дтекс, более предпочтительно - около 0,6 - 0,15 дтекс. Кроме того, особенно предпочтительно полотно из сопряженных волокон "Спанбонд" для осуществления настоящего изобретения, имеющее объемную плотность около 0,01 - 0,075 г/см3, более предпочтительно полотно с объемной плотностью около 0,03 - 0,065 г/см3 и наиболее предпочтительно - с объемной плотностью 0,015 - 0,06 г/см3, при измерении под давлением, равным 0,00347 кгс/см2 (0,34 кПа).

Полотно или материал из микронитей, изготовленное в соответствии с настоящим изобретением, особенно полотно, скрепленное пронизывающими струями воздуха, имеет желаемую объемность, устойчивость к сжатию и структуру межволоконных пространств, делающих полотно в высокой степени применимым для обработки жидкостей. Кроме того, это полотно из тонких элементарных нитей обладает высокой воздухопроницаемостью и большой площадью поверхности, делающие полотно пригодным в большей степени для различных фильтровальных назначений. Это объемное полотно из микронитей также обладает улучшенной мягкостью и является приятным на ощупь. Структурные особенности делают это полотно в большой степени применимым в качестве наружного покрытия для различных изделий краткосрочного пользования, например, пеленок, тренировочных брюк, "памперсов", санитарных салфеток и одноразовых предметов одежды; в качестве материалов для обработки жидкостей; в качестве фильтровальных материалов. Объемное полотно "Спанбонд" также в большой степени применимо в качестве наружного слоя барьерного композитного изделия, которое обладает тканеподобной текстурой в комбинации с другими функциональными свойствами, например, обладает свойствами барьера для жидкости или микробиологической среды. Например, объемное полотно "Спанбонд" может быть скреплено термически или приклеено к пленке или другому материалу из микронитей обычным образом для образования таких барьерных композитов. В патенте США N 4041203, выданном на имя Брока и др., например, раскрыт тканеподобный композитный материал, содержащий полотно "Спанбонд" и полотно распыленных волокон из расплава, этот патент включен в настоящее описание в качестве ссылки. Изделия одежды краткосрочного пользования, которые могут быть из нетканого полотна, выработанного в соответствии с настоящим изобретением, включают хирургическую одежду, лабораторную одежду и т.п. Такие изделия одежды краткосрочного пользования раскрыты, например, в патентах США N 3824625, выданном на имя Грина, и N 3911499, выданном на имя Беневенто и др., причем эти патенты включены в описание в качестве ссылок.

Следующие примеры приведены с целью иллюстрации, и настоящее изобретение не ограничено этими примерами.

Примеры:

Использовавшиеся условия испытаний:

Текучесть расплава полимера - текучесть расплава полимера определяли в соответствии со стандартом ASTM D 1238-90b. Свойства полиэтилена определяли в соответствии с Условиями испытаний 190/2.16, а полипропилена - в соответствии с Условиями испытаний 230/2.16.

Объемность - объемность полотна определяли, используя прибор для определения объемности "Старрет" при давлении 0,00347 кгс/см2 (0,34 кПа).

Плотность - плотность полотна вычисляли на основе полученных измерений объемности и удельного веса полотна.

Пример 1 (Пр. 1)

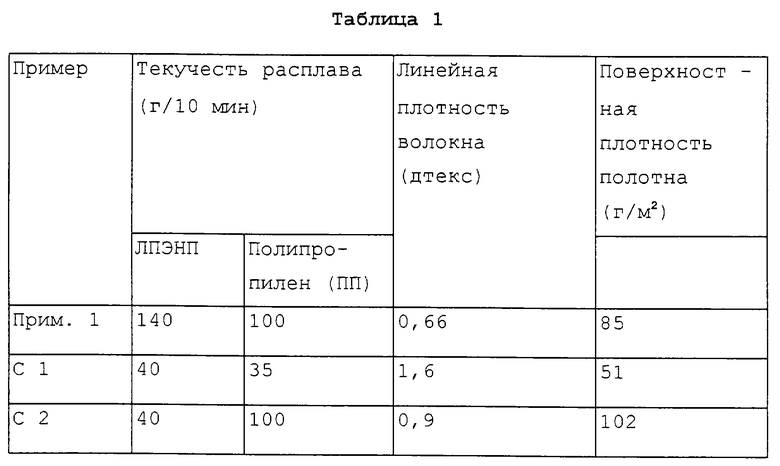

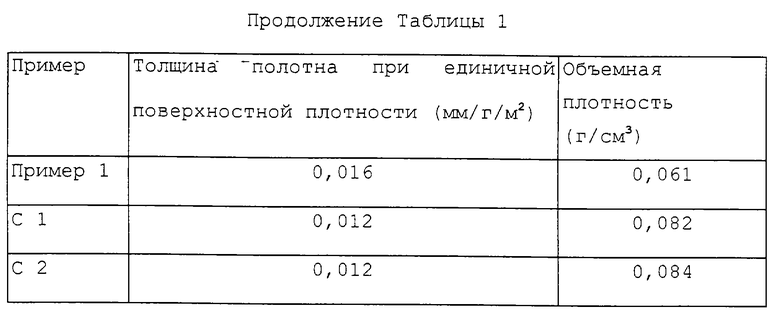

Полотно "Спанбонд", скрепленное пронизывающими струями воздуха и сформированное из сопряженных волокон круглого сечения с эксцентричной структурой "рубашка - сердечник", содержащих 50% (по массе) линейного полиэтилена низкой плотности и 50% (по массе) полипропилена, был изготовлен по способу, проиллюстрированному на чертеже.

Бикомпонентный прядильный комплект содержал фильерные отверстия диаметром 0,4 мм с отношением длины к диаметру 6:1 при плотности отверстий 35 на 1 см. Высокотекучий в расплавленном состоянии линейный полиэтилен низкой плотности (ЛПЭНП), Aspun 6831, имевший текучесть расплава 150 г/10 мин при температуре 190oC при нагрузке 2,16 кг, поставляемый фирмой "Доу Кемикл", был смешан с 2% (по массе) концентрата TiO2 содержащего 50% (по массе) TiO2 и 50% (по массе) полипропилена, и смесь была подана в первый одношнековый экструдер. Композицию ЛПЭНП экструдировали при температуре расплава 199oC на выходе из экструдера. Высокотекучий в расплавленном состоянии полипропилен (ПП) (NRD51258), имевший текучесть расплава (ТР) около 100 г/10 мин при температуре 230oC при нагрузке 2,16 кг, поставляемый фирмой "Шелл Кемикл", был смешан с 2% (по массе) упомянутого выше концентрата TiO2 и смесь была подана во второй одношнековый экструдер. Температура расплава полипропиленовой композиции составляла 210oC. Расплав ЛПЭНП и полипропилена подавали экструдерами в фильерный блок, температуру которого поддерживали на уровне 204oC, а производительность одного фильерного отверстия составляла 0,4 г/мин. Бикомпонентные волокна, выходившие из фильерного блока, охлаждали потоком воздуха при его расходе 0,5 м3/мин на см ширины фильеры и температуре 18oC. Охлаждающий воздух подавали на расстоянии 13 см ниже фильерного блока. Охлажденные волокна вытягивали и придавали им извитость в камере вытяжки волокон, используя поток воздуха, нагретый до около 121oC и подаваемый под давлением 0,847 кгс/см2. Затем вытянутое и извитое волокно укладывали на воздухопроницаемую поверхность формирования с помощью отсасываемого потока воздуха для формирования нескрепленного полотна. Нескрепленное полотно на поверхности формирования пропускали под потоком нагретого воздуха, подаваемым через щелевое сопло, расположенное на расстоянии 40 мм над поверхностью формирования для дальнейшего скрепления полотна. Нагретый воздух подавали при давлении 0,05 кг/см2 и при температуре 204oC. Затем полотно подавали к камере скрепления пронизывающими струями воздуха. В камере скрепления нетканое полотно подвергали воздействию потока нагретого воздуха, имевшего температуру около 127oC и скорость около 61 м/мин. Средняя поверхностная плотность массы полотна составляла 85 г/м2. Параметры волокна и объемность скрепленного волокнистого слоя были определены и результаты представлены в таблице.

Пример 1 (C 1) для сравнения

Пример 1 для сравнения был проведен для демонстрации важности использования высокотекучих в расплавленном состоянии полимеров при производстве объемного полотна из тонких элементарных нитей. Условия проведения эксперимента, указанные для примера 1, были в основном повторены со следующими модификациями. ЛПЭНП 6811А и полипропилен (ПП) 3445 были использованы вместо высокотекучих в расплавленном состоянии полимеров. ЛПЭНП имел текучесть расплава около 40 г/10 мин и являлся обычным волокнообразующим полиэтиленом ЛПЭНП "Спандонд", поставляемым фирмой "Доу". Полипропилен имел текучесть расплава около 35 г/10 мин и являлся обычным волокнообразующим полипропиленом "Спандонд", поставляемым фирмой "Эксон". Дополнительные изменения заключались в том, что фильерный блок имел отверстия диаметром 0,6 мм, расположенные с плотностью 35 1/см, скорость подачи расплава через одно отверстие была снижена до 0,3 г/мин в попытке уменьшить диаметр элементарных нитей, и температуру двух полимеров поддерживали на уровне 232oC, а температуру фильерного блока повысили до 232oC для того, чтобы улучшить текучесть расплавленных полимеров. Выработанное полотно было относительно плоским. Результаты испытаний представлены в таблице.

Пример 2 (C 2) для сравнения

Пример 2 был проведен для демонстрации важности использования высокотекучих в расплавленном состоянии полимеров для обоих полимерных компонентов сопряженных элементарных нитей. В общем, условия проведения эксперимента, указанные для примера 1, были повторены, за исключением того, что была использована структура "бок -о- бок" и ЛПЭНП 6811А были использованы вместо высокотекучего в расплавленном состоянии ЛПЭНП. Фильерный блок содержал прядильные отверстия диаметром 0,35 мм и плотность отверстий составляла 63 1/см. Температуру фильерного блока поддерживали на уровне 217oC, а скорость подачи расплава составляла 0,3 г/мин на отверстие.

Вновь полученное полотно было относительно плоским, и результаты испытаний представлены в таблице.

Элементарные нити из примера 1 представляли собой микронити с высоким уровнем извитости, в то время как элементарные нити из примеров C1 и C2 для сравнения имели низкий уровень извитости. Как следствие, полотно из примера 1 было объемным и имело низкую объемную плотность, в то время как полотна в примерах C1 и C2 для сравнения были относительно плоскими.

Хотя скорость подачи полимера в примерах C1 и C2 для сравнения была ниже и, кроме того, размеры фильерных отверстий в примере C2 для сравнения были меньше, чем в примере 1, элементарные нити, полученные в примере 1, были тоньше и имели большую извитость, четко указывая на эффективность использования высокотекучих в расплавленном состоянии полимеров при предпринимаемых усилиях выработать объемное полотно, содержащее микронити. Приведенные выше результаты четко показывают, что использование высокотекучих в расплавленном состоянии полимерных компонентов для сопряженных элементарных нитей не только облегчает производство более тонких элементарных нитей, но также позволяет производить полотно с низкой объемной плотностью, которые содержат микронити с высоким уровнем извитости.

Пример 2

Пример 2 был проведен для демонстрации того, что микронити даже более тонкие, чем элементарные нити в примере 1, могут быть изготовлены в соответствии с настоящим изобретением. Условия эксперимента, приведенные в примере 1, были в общем повторены при производстве бикомпонентных микронитей, за исключением того, что температуру фильерного блока поддерживали на уровне 217oC, температура вытягивающего воздуха была равна температуре окружающего воздуха и скорость подачи расплава через одно фильерное отверстие составляла 0,35 г/мин.

Полученные микронити имели линейную плотность 0,5 дтекс. Производство микронитей четко показывает, что широкий диапазон ультратонких элементарных нитей "Спанбонд" и нетканого полотна, выработанных из них, могут быть изготовлены в соответствии с настоящим изобретением.

Изобретение относится к нетканому полотну, содержащему сопряженные микронити, к способу его изготовления, к изделию краткосрочного пользования и многослойному материалу из этого полотна. Объемное нетканое полотно содержит микронити "Спанбонд" и имеет объемную плотность около 0,01 - 0,075 г/см3, а линейная плотность микронитей составляет 0,1 - 1,0 дтекс. Способ включает формование непрерывных многокомпонентных сопряженных нитей из высокотекучих расплавов этиленполимера и пропиленполимера, причем этиленполимер и пропиленполимер расположены так, что они занимают некоторые зоны в поперечном сечении по длине сопряженных элементарных нитей, и этиленполимер занимает, по крайней мере, часть периферийной поверхности по длине сопряженных элементарных нитей; охлаждение сформованных сопряженных элементарных нитей таким образом, что сопряженные элементарные нити приобретают скрытую способность к образованию извитости; вытягивание сформованных сопряженных элементарных нитей для образования микронитей; проявление скрытой способности к образованию извитости таким образом, что сопряженные элементарные нити приобретают извитую форму; укладывание извитых микронитей для формирования нетканого полотна, причем полотно имеет объемную плотность около 0,01 - 0,075 г/с3 и микронити имеют линейную плотность около 0,1-1,5 дтекс, причем этиленполимер является гомогенным полимером или сополимером этилена и обладает текучестью расплава около 60 - 400 г/10 мин при испытаниях, проведенных в соответствии со стандартом ASTM D 1238-90b. Условия испытаний 190/2.16, и пропиленполимер является гомогенным полимером или сополимером пропилена и обладает текучестью расплава около 50 - 800 г/10 мин при испытаниях, проведенных в соответствии со стандартом ASTM D 1238-90b. Условия испытаний 230/2.16. Изделие краткосрочного пользования, многослойный материал содержат объемное нетканое полотно, а полотно "Спанбонд" изготовлено в соответствии с вышепредставленным способом. Изобретение позволяет изготавливать объемное низкой плотности нетканое полотно из микронитей. 6 с. и 14 з.п. ф-лы, 1 табл. 1 ил.

| US 5382400 A, 17.01.95 | |||

| СЛОИСТЫЙ МАТЕРИАЛ, СОТОВАЯ СТРУКТУРА | 1994 |

|

RU2126327C1 |

| US 3780389 A, 25.12.73. | |||

Авторы

Даты

1999-12-10—Публикация

1996-11-13—Подача