Область техники, к которой относится изобретение

Настоящее изобретение предлагает способ формирования изображений, устройство формирования изображений и печатный материал, использующий чернила на водной основе и жидкость для предварительной обработки.

Уровень техники

В последние годы включающая слой покрытия среда для записи, используемая как бумага для офсетной печати, применяется в струйном способе формирования изображений чернилами на водной основе. Однако, в отличие от среды для записи без слоя покрытия, чернила с трудом пропитывают среду для записи, включающую слой покрытия. Таким образом, на бумаге происходит укрупнение капель и имеется проблема растекания между чернилами различных цветов или между чернилами и средой для записи.

Чтобы решить эту проблему в случае, где чернила на водной основе выпускаются на среду для записи, включающую слой покрытия, предлагается способ предотвращения растекания посредством стимулирования агломерирования пигмента в чернилах на водной основе.

В частности, в данном способе среду для записи, предназначенная для струйного формирования изображения чернилами на водной основе, подготавливают и используют посредством обработки среды для записи, включающей слой покрытия, таким образом, чтобы придать пигменту функцию стимулирования агломерирования. Однако проблема данного способа заключается в том, что среду для записи ограничена.

В то же время, для среды для записи без слоя покрытия, такого как обычная бумага, предлагается способ нанесения жидкости для предварительной обработки, которая агломерирует пигмент в чернилах непосредственно перед выпуском чернил.

Например, предлагается струйный способ записи для нанесения на обычную бумагу реакционно-способной жидкости, включающей полиаллиламин, и состава чернил, включающего красящее вещество и акриловую эмульсию (см. патентный документ 1).

Кроме того, предлагается струйный способ записи для нанесения на обычную бумагу реакционно-способной жидкости, включающей аммониевую соль органической кислоты и водорастворимый катионный полимер, и состав чернил, включающий красящее вещество и акриловую эмульсию (см. патентный документ 2).

Эти предложения распространяются на не включающую слой покрытия обычную бумагу в качестве среды для записи. Когда способы записи согласно данным предложениям применяются в случае, где используется среда для записи, включающая слой покрытия, и используется большое количество жидкости для предварительной обработки, например, в высокоскоростном устройстве для непрерывной печати, существуют риски возникновения неисправности в подающем элементе устройства и ухудшения качества изображения вследствие накопления загрязнения. Таким образом, когда применяется жидкость для предварительной обработки, эта жидкость для предварительной обработки вступает в контакт с подающим элементом перед этапом выпуска струи чернил, вызывая перенос жидкости для предварительной обработки в подающий элемент. Таким образом, появляются проблемы возникновения неисправности в подающем элементе устройства и ухудшения качества изображения вследствие накопления загрязнения.

Чтобы решить эти проблемы, был изучен способ формирования изображений, включающий этап сушки для сушки жидкости для обработки, где жидкость для обработки быстро высыхает после ее нанесения. Способ формирования изображений, включающий этап сушки, может решить проблему переноса жидкости для предварительной обработки в подающий элемент. Однако функция агломерирования жидкости для обработки ухудшается в ходе этапа сушки. В результате появляется новая проблема ухудшения качества изображения вследствие ухудшения функции предотвращения растекания.

Список цитируемой литературы

Патентная литература

Патентный документ 1: патент Японии (JP-B) № 3206797.

Патентный документ 2: выложенная заявка на патент Японии (JP-A) № 2012-40778.

Сущность изобретения

Техническая проблема

Настоящее изобретение направлено на обеспечение способа формирования изображения, который способствует формированию изображения, имеющему подходящее качество изображения без растекания, и одновременно подавляет уменьшение агломерирования пигмента в чернилах.

Решение проблемы

Согласно настоящему изобретению способ формирования изображений, в качестве средства решения вышеупомянутых проблем, включает в себя:

этап нанесения жидкости для предварительной обработки для нанесения жидкости для предварительной обработки на среду для записи, включающую подложку и расположенный по меньшей мере на одной поверхности подложки слой покрытия, при этом жидкость для предварительной обработки наносится на поверхность среды для записи со слоем покрытия,

этап сушки для сушки среды для записи, на которую была нанесена жидкость для предварительной обработки; и

этап формирования изображения для формирования изображения на среде для записи посредством выпуска чернил на водной основе струйным способом после сушки,

при этом жидкость для предварительной обработки включает в себя водорастворимый катионный полимер, аммониевую соль органической кислоты и воду, и

при этом чернила на водной основе включает в себя воду и отрицательно заряженные окрашенные частицы, включающие в себя красящее вещество.

Преимущественные эффекты изобретения

Настоящее изобретение может обеспечить способ формирования изображений, который способствует формированию изображения, имеющего подходящее качество изображения, и одновременно подавляет уменьшение агломерирования пигмента в чернилах.

Краткое описание чертежей

Фиг. 1 представляет схематическую диаграмму конфигурации, иллюстрирующую один пример устройства формирования изображений, которое используется в способе формирования изображений по настоящему изобретению.

Описание вариантов осуществления

Способ формирования изображений

Способ формирования изображений по настоящему изобретению включает в себя этап нанесения жидкости для предварительной обработки, этап сушки и этап формирования изображения, причем он дополнительно включает в себя и другие этапы согласно необходимости.

Авторы настоящего изобретения обнаружили, что эти проблемы можно решить с помощью: нанесения жидкости для предварительной обработки, включающей в себя водорастворимый катионный полимер, аммониевую соль органической кислоты и воду, которая используется в качестве жидкости для предварительной обработки среды для записи без слоя покрытия (обычной бумаги), на среду для записи, включающую слой покрытия, в качестве жидкости для предварительной обработки; сушки жидкости для предварительной обработки; и последующее нанесение чернил.

Этап нанесения жидкости для предварительной обработки

Этап нанесения жидкости для предварительной обработки представляет этап нанесения жидкости для предварительной обработки на поверхность среды для записи, включающей слой покрытия, при этом данная среду для записи включает в себя слой покрытия по меньшей мере на одной поверхности подложки.

Способ нанесения жидкости для предварительной обработки не ограничивается определенным образом, при условии, что жидкость для предварительной обработки может равномерно наноситься на поверхность среды для записи, и ее можно выбирать надлежащим образом согласно цели. Соответствующие примеры включают в себя способ шаберного мелования, способ покрытия с помощью гравированного цилиндра, способ офсетного покрытия с помощью гравированного цилиндра, способ нанесение покрытия с удалением излишков с помощью планки, способ покрытия с помощью валика, способ покрытия с помощью ракеля, способ покрытия с помощью воздушного шабера, способ покрытия с помощью петли, способ покрытия с помощью U-образной петли, способ покрытия AKKU, способ сглаживающего покрытия, способ покрытия с помощью гравированного микрорифленого цилиндра, способ покрытия реверсивным валиком, четырехвалковый или пятивалковый способ покрытия, способ покрытия погружением, способ покрытия наливом, способ лакирования обливом и способ покрытия с помощью штампа.

Количество влажного покрытия из жидкости для предварительной обработки на среде для записи (поверхностная плотность покрытия из жидкости для предварительной обработки перед сушкой среды для записи) составляет предпочтительно от 0,1 г/м2 до 10,0 г/м2 и более предпочтительно от 1,0 г/м2 до 3,0 г/м2.

Количество влажного покрытия 0,1 г/м2 или более улучшает качество изображения печатного материала (интенсивность, цветонасыщенность, растекание цвета, размытие). Количество 10,0 г/м2 или менее обеспечивает такой же эффект агломерирования, который может быть достигнут в случае превышения 10,0 г/м2.

Кроме того, не ухудшается текстура печатного материала, сберегается время для этапа сушки и отсутствует проблема в отношении стоимости.

Среда для записи

Среда для записи не ограничивается определенным образом при условии, что она представляет печатную бумагу, включающую в себя слой покрытия по меньшей мере на одной поверхности подложки, и которую можно выбирать надлежащим образом согласно цели.

Печатная бумага, включающая в себя слой покрытия, представляет собой бумагу, имеющую улучшенный внешний вид и гладкость за счет нанесения покрытия на поверхность основы бумаги, причем данное покрытие может находиться на обеих сторонах или на одной ее стороне. Примеры покрытия включают в себя смесь белого пигмента, такого как каолин и карбонат кальция, со связующим веществом, таким как крахмал.

Примеры типов печатной бумаги со слоем покрытия включают в себя бумагу для художественной печати, мелованную бумагу, легковесную мелованную бумагу, бумагу с повышенным глянцем и тонкую мелованную бумагу.

В настоящем изобретении среду для записи включает в себя подложку и расположенный по меньшей мере на одной поверхности подложки слой покрытия, а жидкость для предварительной обработки наносится на поверхность среды для записи со слоем покрытия.

Жидкость для предварительной обработки

Жидкость для предварительной обработки включает в себя водорастворимый катионный полимер, аммониевую соль органической кислоты и воду, а также дополнительно включает в себя другие компоненты при необходимости.

Как водорастворимый катионный полимер, так и аммониевая соль органической кислоты имеют функцию в качестве агломерирующего средства для агломерирования пигмента в чернилах на водной основе.

Водорастворимый катионный полимер

Водорастворимый катионный полимер не ограничивается определенным образом, и можно использовать ранее известные полимеры. Тем не менее водорастворимый катионный полимер предпочтительно получают полимеризацией мономера амина и эпигалогидрина.

Водорастворимый катионный полимер, полученный полимеризацией этих мономеров, содержит гидроксильную группу и катион аммония в своей главной цепи. Кроме того, считается, что галогенный анион, высвобождающийся в водном растворе, имеет функции усиления буферного эффекта в случае контакта с чернилами и эффекта агломерирования пигмента.

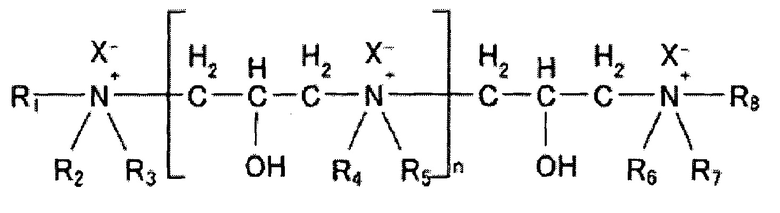

Примеры катионного полимера включают в себя сополимер полиамина и эпигалогидрина, сополимер полиамида и эпигалогидрина, сополимер полиамидполиамина и эпигалогидрина и сополимер амина и эпигалогидрина. Среди них предпочтительно используются сополимер, представленный общей формулой (A) ниже, сополимер, представленный общей формулой (B) ниже, включающий в себя повторяющееся звено, или сополимер, полученный полимеризацией мономера амина, причем данный мономер представлен структурной формулой (C) ниже, и мономера, представленного общей формулой (D) ниже, или любой их комбинации.

Общая формула (A)

,

,

где в общей формуле (A) R1-R8 представляют собой любую из алкильной группы, гидроксиалкильной группы, алкенильной группа и бензильной группа; X представляет атом галогена; n представляет целое число, составляющее 1 или 2.

Алкильная группа в R1-R8 предпочтительно содержит от 1 до 8 атомов углерода, и ее примеры включают в себя метильную группу, этильную группу, пропильную группу и бутильную группу.

Примеры гидроксиалкильной группы в R1-R8 включают в себя алкильную группу, в которой атомы водорода частично замещены гидроксильными группами.

Примеры алкенильной группы в R1-R8 включают в себя винильную группу, аллильную группу, бутенильную группу, гексенильную группу и деценильную группу.

Примеры атома галогена, обозначенного X, включают в себя атом фтора, атом хлора, атом брома и атом йода.

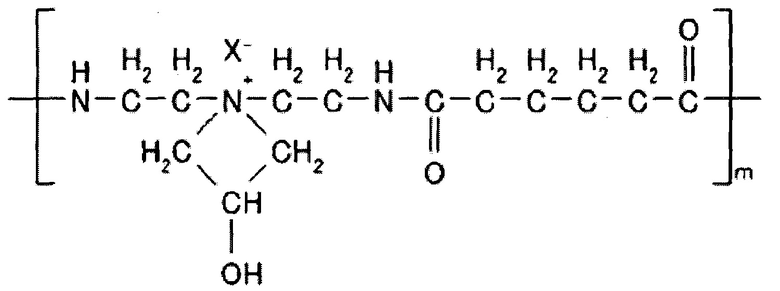

Общая формула (B)

,

,

где в общей формуле (B) X представляет атом галогена; m представляет целое число, составляющее 1 или более.

Примеры атома галогена, обозначенного X в общей формуле (B), включают в себя атом фтора, атом хлора, атом брома и атом йода.

Структурная формула (C)

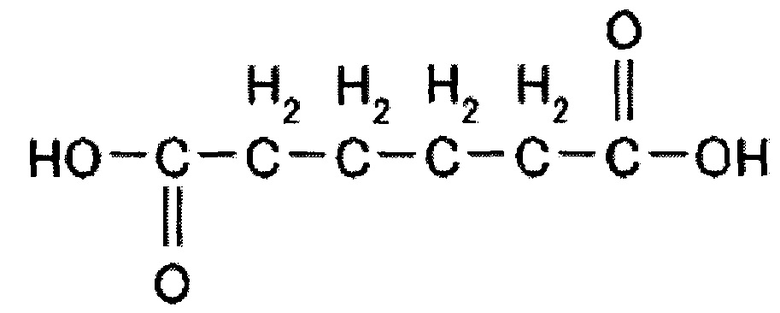

Общая формула (D)

,

,

где в общей формуле (D) X представляет атом галогена.

Примеры атома галогена, обозначенного X в общей формуле (D), включают в себя атом фтора, атом хлора, атом брома и атом йода.

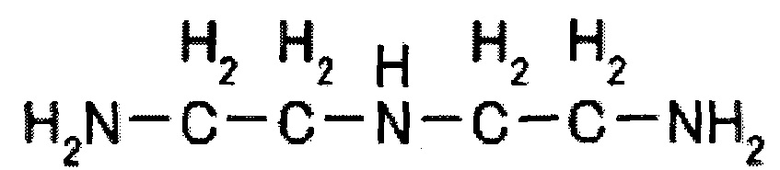

Примеры аминного мономера включают в себя диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин и иминобиспропиламин. Среди них мономер амина, представленный структурной формулой (E) ниже, является особенно предпочтительным, поскольку он производится в промышленном масштабе и является легкодоступным.

Структурная формула (E)

Здесь катионный полимер типа четвертичного аммония или, в некоторых случаях, диспергируемый в воде катионный полимер, помимо описанных выше соединений, можно использовать в качестве водорастворимого катионного полимера.

Среднемассовая молекулярная масса водорастворимого катионного полимера изменяется в зависимости от типов сополимера. Тем не менее она предпочтительно находится в диапазоне от 500 до 100000 в случае сополимера полиамина и эпигалогидрина; предпочтительно находится в диапазоне 5000000 или менее в случае сополимера полиамида и эпигалогидрина или сополимера полиамидполиамина и эпигалогидрина; предпочтительно находится в диапазоне от 700 до 50000 в случае сополимера амина и эпигалогидрина.

Когда среднемассовая молекулярная масса превышает соответствующие верхние пределы, имеются случаи, в которых водный раствор не образуется. Когда она находится ниже соответствующего нижнего предела, имеются случаи, в которых уменьшается эффект обработки жидкостью для предварительной обработки.

Содержание водорастворимого катионного полимера по отношению к общему содержанию жидкости для предварительной обработки составляет предпочтительно от 10 мас. % до 70 мас. % и более предпочтительно от 20 мас. % до 60 мас. %.

Когда данное содержание составляет 10 мас. % или более, в полной мере проявляется эффект подавления уменьшения агломерирования после этапа сушки. Кроме того, содержание 70 мас. % или менее обеспечивает такой же эффект улучшения качества изображения, как в случае превышения 70 мас. %, не вызывая при этом никаких затруднений при добавлении аммониевой соли органической кислоты или при добавлении материала, придающего такие функции, как пропитывающая способность и смачивающая способность, помимо эффекта агломерирования, требуемого для нанесения покрытия на среду для записи.

Примеры других водорастворимых катионных полимеров включают в себя соли поли(винилпиридина), полиалкиламиноэтилакрилат, полиалкиламиноэтилметакрилат, поли(винилимидазол), полиэтиленимин, полибигуанид, полигуанид, полиамин или их производные, и полиаллиламин или его производные.

Аммониевая соль органической кислоты

Предпочтительные примеры аммониевой соли органической кислоты в отношении растворимости в воде включают лактат аммония, ацетат аммония, пропионат аммония, оксалат аммония, тартрат аммония, сукцинат аммония (сукцинат диаммония), малонат диаммония, малат аммония, цитрат аммония, гидроцитрат диаммония, цитрат триаммония и L-глутамат аммония. Среди них лактат аммония, имеющий слабую коррозионную активность, является более предпочтительным с точки зрения коррозионной активности и устойчивости к кислотам детали из металла, такого как алюминий и нержавеющая сталь.

Содержание аммониевой соли органической кислоты по отношению к общему количеству жидкости для предварительной обработки составляет предпочтительно от 1 мас. % до 40 мас. % и более предпочтительно от 10 мас. % до 30 мас. %.

Когда данное содержание составляет 1 мас. % или более, в полной мере проявляется эффект подавления уменьшения агломерирования после этапа сушки, и при этом поддерживается сама агломерация жидкости для предварительной обработки перед этапом сушки. Кроме того, когда данное содержание составляет 40 мас. % или менее, количество водорастворимого катионного полимера является достаточным для подавления уменьшения агломерирования после этапа сушки, и в полной мере проявляется эффект подавления уменьшения агломерирования.

Жидкость для предварительной обработки должна одновременно включать в себя водорастворимый катионный полимер и аммониевую соль органической кислоты, а их общее содержание по отношению к общему количеству жидкости для предварительной обработки составляет предпочтительно 30 мас. % или более, более предпочтительно от 30 мас. % до 70 мас. % и наиболее предпочтительно от 40 мас. % до 60 мас. %.

Когда данное содержание составляет 30 мас. % или более, в полной мере проявляется эффект подавления уменьшения агломерирования после этапа сушки. Кроме того, когда данное содержание составляет 70 мас. % или менее, эффект улучшения качества изображения может проявляться в полной мере, не вызывая при этом затруднений при добавлении материала, придающего такие функции, как пропитывающая способность и смачивающая способность, помимо эффекта агломерирования, требуемого для покрытия среды для записи.

Вода

Вода не ограничивается определенным пределом, и ее можно выбирать надлежащим образом согласно цели. Примеры ее включают в себя чистую воду, такую как очищенная ионным обменом вода, очищенная тонкой фильтрацией вода, очищенная обратным осмосом вода и дистиллированная вода; а также вода высшей степени очистки.

Содержание воды в жидкости для предварительной обработки не ограничивается определенным пределом, и его можно выбирать надлежащим образом согласно цели.

Другие компоненты

Другие компоненты не ограничиваются определенным образом, и они могут быть выбраны надлежащим образом согласно цели. Их примеры включают в себя смачивающее вещество, поверхностно-активное вещество, пропиточное вещество, пеногаситель, регулятор кислотности (pH), антисептик, фунгицид и ингибитор коррозии.

Смачивающее вещество

Смачивающее вещество можно добавлять в жидкость для предварительной обработки согласно необходимости.

Смачивающее вещество добавляется для цели регулирования вязкости и текучести жидкости для предварительной обработки и придания свойства удерживания влаги для устойчивости. Его примеры включают в себя водорастворимый органический растворитель и другие смачивающие вещества, которые придают смачиваемость при растворении в воде, такие как сахара.

Водорастворимый органический растворитель

Водорастворимый органический растворитель, используемый в качестве смачивающего вещества в жидкости для предварительной обработки, используется для цели удержания воды, включенной в жидкость для предварительной обработки.

Таким образом, увеличение вязкости жидкости для предварительной обработки подавляется, даже когда вода и другие компоненты жидкости для предварительной обработки испаряются в соплах или устройстве для нанесения покрытия, обеспечивая жидкость для предварительной обработки, которая в результате поддерживает устойчивость выпуска и нанесения покрытия. С этой точки зрения, в качестве водорастворимого органического растворителя предпочтительно использовать водорастворимый органический растворитель, имеющий высокое равновесное содержание влаги. Однако, с точки зрения эффекта агломерирования жидкости для предварительной обработки, водорастворимый органический растворитель предпочтительно имеет равновесное содержание влаги, которое не является чрезмерно высоким.

Здесь, что касается равновесного содержания влаги, смесь водорастворимого органического растворителя и воды выдерживается на воздухе при определенных условиях температуры и влажности, и испарение воды из смеси и поглощение воды из воздуха растворимым в воде органическим растворителем достигают равновесия. Равновесное содержание влаги определяется как содержание влаги в состоянии равновесия.

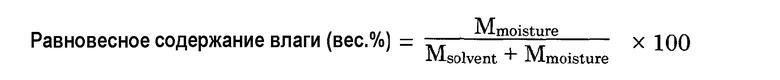

В настоящем изобретении 1 г водорастворимого органического растворителя, взвешенный в чашке Петри, выдерживали в эксикаторе, имеющем температуру и относительную влажность, поддерживаемые при 23°C±1°C и 80%±3%, соответственно, посредством насыщенного водного раствора хлорида калия, до тех пор, пока масса не перестает изменяться, и равновесное содержание влаги можно получить по следующей формуле:

,

,

где Mmoisture представляет количество влаги, поглощенной водорастворимым органическим растворителем; Msolvent представляет количество водорастворимого органического растворителя.

Примеры водорастворимого органического растворителя, используемого в жидкости для предварительной обработки, включают в себя многоатомные спирты, алкиловые эфиры многоатомного спирта, ариловые эфиры многоатомного спирта, азотсодержащие гетероциклические соединения, амиды, амины, содержащие серу соединения, пропиленкарбонат и этиленкарбонат.

Примеры водорастворимых органических растворителей, предпочтительно используемых в отношении поддержания устойчивости выпуска и нанесения покрытия, включают в себя водорастворимые органические растворители, имеющих равновесное содержание влаги в окружающих условиях при температуре 23°C и относительной влажности 80% составляет 30 мас. % или более и предпочтительно 40 мас. % или более.

Многоатомные спирты предпочтительно используются в качестве водорастворимых органических растворителей, а конкретные их примеры включают в себя: 1,2,3-бутантриол (температура кипения (т. кип.): 175°C при давлении (давление указывается только в том случае, когда оно не составляет 1 атмосферу): 33 гПа; равновесное содержание влаги: 38 мас. %), 1,2,4-бутантриол (т. кип.: от 190°C до 191°C при 24 гПа; равновесное содержание влаги: 41 мас. %), глицерин (т. кип.: 290°C, равновесное содержание влаги: 49 мас. %), диглицерин (т. кип.: 270°C при 20 гПа, равновесное содержание влаги: 38 мас. %), триэтиленгликоль (т. кип.: 285°C, равновесное содержание влаги 39 мас. %), тетраэтиленгликоль (т. кип.: от 324°C до 330°C; равновесное содержание влаги: 37 мас. %), диэтиленгликоль (т. кип.: 245°C; равновесное содержание влаги: 43 мас. %) и 1,3-бутандиол (т. кип.: от 203°C до 204°C; равновесное содержание влаги: 35 мас. %).

Кроме того, примеры водорастворимых органических растворителей, имеющих не чрезмерно высокое равновесное содержание влаги, и предпочтительно используемых с точки зрения эффекта агломерирования жидкости для предварительной обработки, включают в себя многоатомные спирты, алкиловые эфиры многоатомного спирта, ариловые эфиры многоатомного спирта, азотсодержащие гетероциклические соединения, амиды, амины, содержащие серу соединения, пропиленкарбонат, этиленкарбонат и другие водорастворимые органические растворители, имеющие при температуре 23°C и относительной влажности 80% равновесное содержание влаги менее 30 мас. %.

Примеры многоатомных спиртов в качестве водорастворимых органических растворителей включают в себя дипропиленгликоль (т. кип.: 232°C), 1,5-пентандиол (т. кип.: 242°C), 3-метил-1,3-бутандиол (т. кип.: 203°C), пропиленгликоль (т. кип.: 187°C), 2-метил-2,4-пентандиол (т. кип.: 197°C), этиленгликоль (т. кип.: от 196°C до 198°C), трипропиленгликоль (т. кип.: 267°C), гексиленгликоль (т. кип.: 197°C), полиэтиленгликоль (вязкая жидкость до твердого вещества), полипропиленгликоль (т. кип.: 187°C), 1,6-гександиол (т. кип.: от 253°C до 260°C), 1,2,6-гексантриол (т. кип.: 178°C), триметилолэтан (твердое вещество, температура плавления (т. пл.): от 199°C до 201°C) и триметилолпропан (твердое вещество т. пл.: 61°C).

Примеры алкиловые эфиры многоатомных спиртов включают в себя моноэтиловый эфир этиленгликоля (т. кип.: 135°C), монобутиловый эфир этиленгликоля (т. кип.: 171°C), монометиловый эфир диэтиленгликоля (т. кип.: 194°C), моноэтиловый эфир диэтиленгликоля (т. кип.: 197°C), монобутиловый эфир диэтиленгликоля (т. кип.: 231°C), моно-2-этилгексиловый эфир этиленгликоля (т. кип.: 229°C) и моноэтиловый эфир пропиленгликоля (т. кип.: 132°C).

Примеры простых ариловых эфиров многоатомных спиртов включают в себя монофениловый эфир этиленгликоля (т. кип.: 237°C) и монобензиловый эфир этиленгликоля.

Примеры азотсодержащих гетероциклических соединений включают в себя 2-пирролидон (т. кип.: 250°C, т. пл.: 25,5°C; равновесное содержание влаги от 47 мас. % до 48 мас. %), N-метил-2-пирролидон (т. кип.: 202°C), 1,3-диметил-2-имидазолидинон (т. кип.: 226°C), ε-капролактам (т. кип.: 270°C) и γ-бутиролактон (т. кип.: от 204°C до 205°C).

Примеры амидов включают в себя формамид (т. кип.: 210°C), N-метилформамид (т. кип.: от 199°C до 201°C), N,N-диметилформамид (т. кип.: 153°C) и N,N-диэтилформамид (т. кип.: от 176°C до 177°C).

Примеры аминов включают в себя моноэтаноламин (т. кип.: 170°C), диэтаноламин (т. кип.: 268°C), триэтаноламин (т. кип.: 360°C), N,N-диметилмоноэтаноламин (т. кип.: 139°C), N-метилдиэтаноламин (т. кип.: 243°C), N-метилэтаноламин (т. кип.: 159°C), N-фенилэтаноламин (т. кип.: от 282°C до 287°C) и 3-аминопропилдиэтиламин (т. кип.: 169°C).

Примеры содержащих серу соединений включают в себя диметилсульфоксид (т. кип.: 139°C), сульфолан (т. кип.: 285°C) и тиодигликоль (т. кип.: 282°C).

Среди водорастворимых органических растворителей предпочтительно используются многоатомные спирты с точки зрения устойчивости выпуска и нанесения покрытия, а также эффекта агломерирования жидкости для предварительной обработки, причем более предпочтительными являются глицерин, 1,3-бутандиол и 3-метил-1,3-бутандиол.

Содержание водорастворимого органического растворителя в жидкости для предварительной обработки не ограничивается определенным пределом, и его можно выбирать надлежащим образом согласно цели. Тем не менее, оно составляет предпочтительно от 5 мас. % до 80 мас. % и более предпочтительно от 10 мас. % до 20 мас. %.

Когда содержание водорастворимого органического растворителя составляет 80 мас. % или менее, свойства сушки среды для записи с нанесенной на нее жидкостью для предварительной обработки не ухудшаются независимо от типа водорастворимого органического растворителя. Кроме того, поскольку количество агломерирующего вещества, добавленного в жидкость для предварительной обработки, является достаточным, агломерация жидкости для предварительной обработки не ухудшается в значительной степени. С другой стороны, когда содержание водорастворимого органического растворителя составляет 5 мас. % или более, вода, содержащаяся в жидкости для предварительной обработки, не может легко испаряться. Таким образом, отсутствует риск испарения воды, при котором повышается вязкость жидкости для предварительной обработки, и возникают дефекты на этапе нанесения покрытия.

В качестве других смачивающих веществ можно использовать материалы, которые растворяются в водном растворе и проявляют функцию в качестве смачивающего вещества. Их предпочтительные примеры включают в себя сахара.

Примеры сахаров включают в себя моносахариды, дисахариды, олигосахариды (в том числе трисахариды и тетрасахариды) и полисахариды.

Их конкретные примеры включают в себя глюкозу, маннозу, фруктозу, рибозу, ксилозу, арабинозу, галактозу, мальтозу, целлобиозу, лактозу, сахарозу, трегалозу и мальтотриозу.

Здесь термин «полисахариды» относятся к сахарам в широком смысле и используется для обозначения веществ, которые являются широко распространенными в природе, таких как α-циклодекстрин и целлюлоза.

Кроме того, примеры производных этих сахаров включают в себя продукты восстановления сахаров (например, сахароспирты (представленные общей формулой HOCH2(CHOH)nCH2OH, где n представляет целое число, составляющее от 1 до 6)), продукты окисления сахаров (например, альдоновые кислоты, уроновые кислоты и т.д.), аминокислоты и тиокислоты.

Среди них предпочтительными являются сахароспирты, и их конкретные примеры включают в себя мальтит и сорбит.

Поверхностно-активное вещество

Жидкость для предварительной обработки, используемая в настоящем изобретении, может включать в себя поверхностно-активное вещество для изменения смачиваемости среды для записи и улучшения изображение на среде для записи в отношении интенсивности, цветонасыщенности и белых пятен (означающих белое пространство, остающееся на изображении на печатном материале).

Содержание поверхностно-активного вещества по отношению к общему количеству жидкости для предварительной обработки составляет предпочтительно от 0,001 мас. % до 5 мас. % и более предпочтительно от 0,05 мас. % до 2 мас. %.

Добавление поверхностно-активного вещества эффективно, когда его содержание составляет 0,001 мас. % или более. Когда его содержание составляет 5 мас. % или менее, может быть достигнут такой же эффект, как в случае превышения 5 мас. %.

Примеры поверхностно-активного вещества включают в себя фторсодержащее поверхностно-активное вещество, кремнийорганическое поверхностно-активное вещество, неионное поверхностно-активное вещество, анионное поверхностно-активное вещество и бетаиновое поверхностно-активное вещество. Среди них предпочтительно используется неионное поверхностно-активное вещество с точки зрения улучшенной зернистости.

Примеры неионных поверхностно-активных веществ включают в себя полиоксиэтилен-алкиловый эфир, полиоксиэтилен-алкилаллиловый эфир, полиоксиэтилен-алкилфениловый эфир, сложный эфир полиоксиэтиленгликоля, амид жирной кислоты полиоксиэтилена, сложный эфир жирной кислоты полиоксиэтилена, полиоксиэтилен-полиоксипропиленгликоль, сложный эфир глицерина, сложный эфир сорбита, сложный эфир сахарозы, полиоксиэтиленовые эфиры сложного эфира глицерина, полиоксиэтиленовые эфиры сложного эфира сорбитола, полиоксиэтиленовые эфиры сложного эфира сорбита, алканоламид жирной кислоты, аминоксид, полиоксиэтиленалкиламин, сложный эфир жирной кислоты и глицерина, сложный эфир жирной кислоты и сорбита, сложный эфир жирной кислоты и полиоксиэтиленсорбита, сложный эфир жирной кислоты и полиоксиэтиленсорбитола и алкил(поли)гликоксид.

Пропиточное вещество

Жидкость для предварительной обработки, используемая в настоящем изобретении, предпочтительно включает в себя, в качестве пропиточного вещества, несмачивающее соединение полиола или соединение эфира гликоля, соответственно, имеющее от 8 до 11 атомов углерода, или оба эти соединения. Кроме того, они предпочтительно имеют растворимость в воде от 0,2 мас. % до 5 мас. % при 25°C.

Среди них особенно предпочтительными являются 2-этил-1,3-гександиол (растворимость 4,2 мас. % при 25°C) и 2,2,4-триметил-1,3-пентандиол (растворимость 2,0 мас. % при 25°C).

Примеры других несмачивающих соединений полиола включают в себя алифатические диолы, такие как 2-этил-2-метил-1,3-пропандиол, 3,3-диметил-1,2-бутандиол, 2,2-диэтил-1,3-пропандиол, 2-метил-2-пропил-1,3-пропандиол, 2,4-диметил-2,4-пентандиол, 2,5-диметил-2,5-гександиол и 5-гексен-1,2-диол.

Другие пропиточные вещества, которые можно использовать в комбинации, не ограничиваются определенным образом, при условии, что они растворяются в жидкости для предварительной обработки для регулирования желательных свойств, и их можно выбирать надлежащим образом согласно цели. Их примеры включают в себя: алкиловые и аллиловые эфиры многоатомного спирта, такие как монофениловый эфир диэтиленгликоля, монофениловый эфир этиленгликоля, моноаллиловый эфир этиленгликоля, монофениловый эфир диэтиленгликоля, монобутиловый эфир диэтиленгликоля, монобутиловый эфир пропиленгликоля и хлорфениловый эфир тетраэтиленгликоля; а также низшие спирты, такие как этанол.

Содержание пропиточного вещества в жидкости для предварительной обработки составляет предпочтительно от 0,1 мас. % до 5,0 мас. %. Когда содержание составляет 0,1 мас. % или более, эффект пропитывания жидкостью для предварительной обработки может быть достигнут. Когда содержание составляет 5,0 мас. % или менее, растворимость пропиточного вещества в растворителе является низким. Таким образом, нет никакого риска эффекта насыщения улучшения проницаемости посредством отделения от растворителя.

Пеногаситель

Жидкость для предварительной обработки, используемая в настоящем изобретении, может включать в себя пеногаситель для подавления пенообразования (означает жидкость, образующую обволакивающую тонкую пленку из воздуха). Как правило, пенообразование едва происходит в такой жидкости, имеющей высокое поверхностное натяжение, как вода, поскольку действует сила, которая уменьшает площадь поверхности жидкости в максимально возможной степени. С другой стороны, пенообразование легко происходит в жидкости, имеющей низкое поверхностное натяжение и высокую вязкость. Образующиеся пузырьки сохраняются, и разрушение пены оказывается затруднительным.

Жидкость для предварительной обработки, используемая в настоящем изобретении, имеет пониженное поверхностное натяжение и повышенную вязкость, когда она включает в себя водорастворимый катионный полимер, водорастворимый органический растворитель или поверхностно-активное вещество. Тем самым жидкость для предварительной обработки легко пенится. Таким образом, предпочтительно используется пеногаситель.

В настоящем изобретении поверхностное натяжение в значительной степени уменьшается, когда жидкость для предварительной обработки включает в себя неионное поверхностно-активное вещество. В таком случае пенообразование можно подавлять посредством использования компонента, обычно не растворимого в жидкости, в качестве пеногасителя и разбрызгивания этого компонента на поверхность пузырьков.

Однако компонент, не растворимый в жидкости, снижает устойчивость выпуска и устойчивость при хранении. Таким образом, в настоящем варианте осуществления пеногаситель, представленный формулой (6) ниже, предпочтительно используется, когда жидкость для предварительной обработки включает в себя неионное поверхностно-активное вещество.

HOR1R3C-[CH2]n-CR2R4OH … (6),

где в формуле (6) R1 и R2, соответственно, представляют собой алкильные группы, имеющие от 3 до 6 атомов углерода; R3 и R4, соответственно, представляют собой алкильные группы, имеющие 1 или 2 атома углерода; n представляет целое число, составляющее от 1 до 6.

Пеногаситель, представленный формулой (6), обладает высокой совместимостью с неионным поверхностно-активным веществом, и пеногаситель эффективно включается в пенообразующие пленки. Считается, что различие поверхностного натяжения между неионным поверхностно-активным веществом и пеногасителем делает поверхность пенообразующих пленок локально неравновесной, разрушая пузырьки.

Примеры пеногасителя, представленного формулой (6), включают в себя 2,4,7,9-тетраметил декан-4,7-диол и 2,5,8,11-тетраметилдодекан-5,8-диол. Среди них 2,5,8,11-тетраметилдодекан-5,8-диол является особенно предпочтительным с точки зрения эффекта подавления пенообразования и высокой совместимости с жидкостью для предварительной обработки.

Содержание пеногасителя в жидкости для предварительной обработки составляет предпочтительно от 0,01 мас. % до 10 мас. % и более предпочтительно от 0,02 мас. % до 5 мас. %.

Когда содержание пеногнасителя составляет 0,01 мас. % или более, может быть достигнут достаточный эффект подавления пенообразования.

Когда это содержание составляет 10 мас. % или менее, может быть достигнут достаточный эффект подавления пенообразования, и отсутствует риск того, что пеногаситель перестанет растворяться в жидкости для предварительной обработки.

Регулятор pH

Регулятор pH не ограничивается определенным образом, при условии, что он может регулировать pH в диапазоне от 4 до 8, не оказывая неблагоприятного воздействия на составление рецептуры чернил, и его можно выбирать надлежащим образом согласно цели.

Когда pH жидкости для предварительной обработки превышает 8, существует возможность того, что эффект агломерирования ослабляется в значительной степени. Кроме того, когда pH составляет менее 4, существует возможность того, что корродируют валики и другие приспособления на подающем элементе, находящиеся в контакте с жидкостью для предварительной обработки, вызывая повреждение подающей функции.

Примеры регуляторов pH включают в себя аминоспирты, гидроксиды щелочных металлов, гидроксиды аммония, гидроксиды фосфония и карбонаты щелочных металлов.

Примеры аминоспиртов включают в себя диэтаноламин, триэтаноламин и 2-амино-2-этил-1,3-пропандиол.

Примеры гидроксидов щелочных металлов включают в себя гидроксид лития, гидроксид натрия и гидроксид калия.

Примеры гидроксидов аммония включают в себя гидроксид аммония и гидроксид четвертичного аммония.

Примеры гидроксидов фосфония включают в себя гидроксид четвертичного фосфония.

Примеры карбонатов щелочных металлов включают в себя карбонат лития, карбонат натрия и карбонат калия.

Антисептик и фунгицид

Примеры антисептика и фунгицида включают в себя дегидроацетат натрия, сорбат натрия, 2-пиридинтиол-1-оксид натрия, бензоат натрия, пентахлорфенолят натрия и натриевое соединение 1,2-бензизотиазолин-3-она.

Ингибитор коррозии

Примеры ингибитора коррозии включают в себя кислые сульфиты, тиосульфат натрия, тиодигликолят аммония, нитрит диизопропиламмония, тетранитрат пентаэритрита, нитрит дициклогексиламмония и 1,2,3-бензотриазол.

Этап сушки

Этап сушки представляет этап для сушки среды для записи, на которую была нанесена жидкость для предварительной обработки.

Возможный способ в качестве этапа сушки жидкости для предварительной обработки, нанесенной на среду для записи, представляет собой принудительную сушку в такой степени, что не происходит поломки подающего элемента или ухудшения качества изображения из-за накопления загрязнения вследствие переноса жидкости для предварительной обработки, нанесенной на среду для записи, на находящийся при этом в контакте подающий элемент между этапом нанесения жидкости для предварительной обработки и формированием изображения выпускаемыми чернилами. Температура сушки составляет предпочтительно от 40°C до 130°C и более предпочтительно от 80°C до 100°C. Когда температура сушки составляет менее 40°C, имеются случаи, в которых время сушки является чрезмерно продолжительным. Существует возможность того, что температура сушки, превышающая 130°C, наносит вред среде для записи.

Примеры способа сушки включают в себя способ нагревания в барабане, способ нагревания в печи, способ продувания теплого воздуха, способ предварительного нагревания и способ нагревания с помощью валика. Можно также использовать комбинации данных способов.

Кроме того, «сушка» после нанесения жидкости для предварительной обработки не означает, что среду для записи выглядит сухой вследствие поглощения жидкости для предварительной обработки средой для записи, но означает, что жидкость для предварительной обработки не может поддерживаться в жидком состоянии вследствие испарения жидкости, такой как влага в жидкости для предварительной обработки, и затвердевает.

Этап формирования изображения

Этап формирования изображения представляет собой этап формирования изображения посредством выпуска чернил на водной основе на среду для записи после сушки струйным способом.

Этап осаждения чернил в способе записи по настоящему варианту осуществления представляет собой нанесение и осаждение чернил на среду для записи, которая имеет нанесенную на нее жидкость для предварительной обработки по настоящему варианту осуществления, и которая прошла через этап сушки жидкости для предварительной обработки, чтобы можно было затем сформировать изображение на этой среде для записи. В качестве способа осаждения чернил, предпочтительно используется способ выпуска чернил с приложением сигнала возбуждения (энергии) с использованием заранее подготовленного прибора, чтобы тем самым осаждать чернила на среду для записи. В частности, можно использовать ранее известные струйные способы записи. Примеры таких струйных способов записи включают в себя струйный способ записи для записи изображения на среде для записи в виде непрерывной бумаги с использованием встроенных головок и струйный способ записи с использованием сканирующих головок.

На этапе осаждения чернил способ перемещения записывающей головки в качестве средства для выпуска чернил не ограничивается определенным способом, и его можно выбирать надлежащим образом согласно цели. Его примеры включают в себя исполнительный механизм пьезоэлектрического элемента, использующий цирконат-титанат свинца (ЦТС); способ с применением тепловой энергии; способ с использованием головки, действующей по требованию, с исполнительным механизмом, в котором используется электростатическая сила; и способ записи с непрерывно инжектирующей головкой управляющего загрузкой типа.

Гибкое управление выпуском капель жидкости считается затруднительным в способе с применением тепловой энергии, и существует тенденция к большим изменениям в качестве печатного изображения в зависимости от типов среды для записи. Однако данная проблема может быть решена посредством нанесения жидкости для предварительной обработки на среду для записи, а устойчивое и высокое качество печатного материала может быть получено независимо от типов среды для записи.

Чернила на водной основе

Чернила на водной основе включают в себя воду и отрицательно заряженные окрашенные частицы, включающие в себя красящее вещество, и они дополнительно включают в себя другие компоненты согласно необходимости.

В чернилах на водной основе отрицательно заряженные окрашенные частицы, включающие в себя красящее вещество, диспергированы в воде и других компонентах под действием электростатического отталкивания.

Цвета чернил не ограничиваются особым образом, и их можно выбирать надлежащим образом согласно цели. Их примеры включают в себя желтый, пурпурный, голубой и черный цвета. Цветное изображение можно записывать, когда используется набор чернил, включающий в себя два или более типов чернил данных цветов, и полноцветное изображение можно записывать, когда используется набор чернил, включающий в себя чернила по меньшей мере трех цветов.

Эти чернила предпочтительно используются в струйном способе записи, который осуществляет записывающее устройство, такое, как так называемое пьезозаписывающее устройство (см. JP-A № 02-51734), так называемое термозаписывающее устройство (см. JP-A № 61-59911) и так называемое электростатическое записывающее устройство (см. JP-A № 06-71882). Кроме того, эти чернила предпочтительно используются, например, в записывающем устройстве, которое нагревает среду для записи и чернила до заданной температуры во время записи или до и после записи, чтобы способствовать закреплению печатного материала. Кроме того, эти чернила используются в записывающем устройстве, которое нагревает среду для записи и чернила до температуры от 50°C до 200°C, например, во время записи или до и после записи, чтобы способствовать закреплению печатного материала.

Физические свойства чернил на водной основе не ограничиваются особым образом, и они выбираются надлежащим образом согласно цели. Например, чернила предпочтительно имеет вязкость и поверхностное натяжение в следующих диапазонах. Вязкость чернил при 25°C предпочтительно составляет от 5 мПа⋅с до 20 мПа⋅с. Вязкость чернил, составляющая 5 мПа⋅с или более, обеспечивает эффект улучшения плотности и качества записанного изображения. С другой стороны, вязкость чернил 20 мПа⋅с или менее обеспечивает подходящую устойчивость выпуска.

Здесь вязкость можно измерять при 25°C с использованием вискозиметра RE-550L производства компании Toki Sangyo Co. Ltd.

Поверхностное натяжение чернил при 25°C составляет предпочтительно от 20 мН/м до 35 мН/м и более предпочтительно от 20 мН/м до 30 мН/м. Поверхностное натяжение чернил от 20 мН/м до 35 мН/м увеличивает впитывание чернил и обеспечивает подходящие свойства сушки, в результате чего уменьшается расплывание цвета даже при записи на обычной бумаге. Кроме того, площадь среды для записи, на которую осаждена жидкая композиция, легко смачивается, что увеличивает цветонасыщенность печатного материала и улучшает белые пятна. Когда поверхностное натяжение превышает 35 мН/м, чернила с трудом выравниваются на среде для записи (выравнивание означает, что чернила равномерно смачиваются и распространяются по поверхности среды для записи), что может приводить к более продолжительному времени сушки.

Красящее вещество

В качестве красящего вещества, с точки зрения устойчивости к погодным условиям, используется, главным образом, пигмент, но для регулирования цветного тона можно использовать краситель в комбинации, при которой не ухудшается устойчивость к погодным условиям. Этот пигмент не ограничивается определенным образом, и его можно выбирать надлежащим образом согласно цели. Например, используются черные или окрашенные неорганические пигменты и органические пигменты. Эти пигменты можно использовать индивидуально или в комбинации из двух или более.

Примеры неорганических пигментов включают в себя: оксид титана, оксид железа, карбонат кальция, сульфат бария, гидроксид алюминия, барий желтый, кадмий красный и хром желтый; и сажа, приготовленная заранее известным способом, таким как контактный способ, печной способ и термический способ.

Примеры органических пигментов включают в себя азопигменты (в том числе азолаки, нерастворимые азопигменты, конденсированные азопигменты, хелатные азопигменты и т.д.), полициклические пигменты (например, фталоцианиновые пигменты, периленовые пигменты, периноновые пигменты, антрахиноновые пигменты, хинакридоновые пигменты, диоксазиновые пигменты, индиговые пигменты, тиоиндиговые пигменты, изоиндолиноновые пигменты, хинофталоновые пигменты и т.д.), красители хелатного типа (например, основные красители хелатного типа, кислые красители хелатного и т.д.), нитропигменты, нитрозопигменты и анилиновый черный. Среди этих пигментов предпочтительно используются, в частности, пигменты, которые хорошо совместимы с водой.

Конкретные примеры более подходяще используемых пигментов для черного цвета включают в себя: сажу, такую как печная сажа, ламповая сажа, ацетиленовая сажа и канальная сажа (черный пигмент, имеющий цветовой индекс (C. I.) 7); металлы, такие как медь, железо (черный пигмент, имеющий цветовой индекс 11) и оксид титана; и органические пигменты, такие как анилиновый черный (черный пигмент, имеющий цветовой индекс 1).

Конкретные примеры цветных пигментов включают в себя желтые пигменты, имеющие цветовой индекс 1, 3, 12, 13, 14, 17, 24, 34, 35, 37, 42 (желтый оксид железа), 53, 55, 74, 81, 83, 95, 97, 98, 100, 101, 104, 108, 109, 110, 117, 120, 128, 138, 150, 151, 153, 183, оранжевые пигменты, имеющие цветовой индекс 5, 13, 16, 17, 36, 43, 51, красные пигменты, имеющие цветовой индекс 1, 2, 3, 5, 17, 22, 23, 31, 38, 48:2 (постоянный красный 2B(Ca)), 48:3, 48:4, 49:1, 52:12, 53:1, 57:l (бриллиантовый кармин 6B), 60:1, 63:1, 63:2, 64:1, 81, 83, 88, 101 (мумия), 104, 105, 106, 108 (кадмий красный), 112, 114, 122 (хинакридоновый пурпурный), 123, 146, 149, 166, 168, 170, 172, 177, 178, 179, 185, 190, 193, 209, 219, фиолетовые пигменты, имеющие цветовой индекс 1 (родаминовый лак), 3, 5:1, 16, 19, 23, 38, синие пигменты, имеющие цветовой индекс 1, 2, 15, 15:1, 15:2, 15:3 (фталоцианиновый синий), 16, 17:1, 56, 60, 63, и зеленые пигменты, имеющие цветовой индекс 1, 4, 7, 8, 10, 17, 18, 36.

В настоящем изобретении, красящее вещество диспергируется в воде в виде отрицательно заряженных частиц. В этом случае подходящие варианты осуществления диспергирования пигмента в воде включают в себя следующие от первого по третий варианты осуществления.

В первом варианте осуществления, дисперсоид, в котором нерастворимый в воде или малорастворимый в воде красящее вещество, включенный в тонкодисперсные полимерные частицы (который может также называться термином «покрытый смолой пигмент»), диспергируется в воде как диспергирующей среде с образованием полимерной эмульсии (водная дисперсия тонких полимерных частиц, включающих красящее вещество). Здесь в данном случае в настоящем изобретении используется термин «эмульсия», хотя дисперсоид включает в себя твердое вещество.

Во втором варианте осуществления, пигмент, имеющий по меньшей мере один тип гидрофильных групп на своей поверхности и обладающий способностью диспергироваться в воде при отсутствии диспергирующего вещества (который может также называться термином «самодиспергирующийся пигмент»), диспергируется в воде.

В третьем варианте осуществления, пигмент диспергируется в воде в присутствии анионного диспергирующего вещества или неионного диспергирующего вещества.

Примеры полимерных эмульсий, используемых в первом варианте осуществления, включают в себя: дисперсоид, в котором пигмент инкапсулирован в тонких полимерных частицах; и дисперсию дисперсоида с пигментом, адсорбированным на поверхности тонких полимерных частиц, диспергированных в диспергирующей среде. В этом случае не обязательно, чтобы пигмент был полностью инкапсулирован или адсорбирован; напротив, пигмент может быть диспергирован в эмульсии в такой степени, при которой не ухудшается эффект по настоящему изобретению. Примеры полимеров, образующих полимерную эмульсию (полимеры в тонких полимерных частицах) включают в себя анионный виниловый полимер, сложнополиэфирный полимер и полиуретановый полимер. Среди них предпочтительными являются анионный виниловый полимер и сложнополиэфирный полимер.

В качестве анионного винилового полимера и сложнополиэфирного полимера можно использовать полимеры, раскрытые в JP-A № 2000-53897, JP-A № 2001-139849 и т.д.

Самодиспергирующийся пигмент по второму варианту осуществления представляет собой пигмент с модификацией поверхности посредством связывания по меньшей мере одного типа гидрофильных групп на поверхностью пигмента непосредственно или через другие атомные группы. Примеры способа, используемого для этой модификации поверхности, включают в себя: способ химического связывания заданной анионной функциональной группы (такой функциональной группы, как сульфоновая группа и карбоксильная группа) на поверхности пигмента; и способ влажной окислительной обработки с использованием по меньшей мере любой из кислородсодержащих кислот галогенов, такой как хлорноватистая кислота и ее солей. Среди них особенно предпочтительным является вариант осуществления, при котором пигмент, имеющий карбоксильные группы, связанные на его поверхности, диспергируется в воде. Карбоксильная группа, связанная на поверхности пигмента, улучшает устойчивость дисперсии пигмента, обеспечивает высокое качество изображения и повышает водостойкость среды для записи после записи. Кроме того, чернила, включающие в себя самодиспергирующийся пигмент по второму варианту осуществления, имеет превосходную способность повторного диспергирования после сушки. Таким образом, эти чернила не вызывают закупоривание даже в том случае, когда запись приостанавливается на некоторый период времени и испаряется влага из чернил, которыми заполнены сопла записывающего устройства. В результате этого становится возможной подходящая легкая запись только с помощью простой операции очистки.

Чтобы получить такие характеристики, самодиспергирующийся пигмент имеет среднеобъемный диаметр частиц (D50) в чернилах предпочтительно от 0,01 мкм до 0,16 мкм. Здесь D50 также называется термином «медианный диаметр», означающий определенный диаметр частиц, при котором группа частиц с большим диаметром и группа частиц с меньшим диаметром обладают равными количествами, когда частицы разделяют на эти две группы по диаметру частиц (например, среднеобъемный диаметр частиц). Здесь, в настоящем изобретении, когда используется самодиспергирующийся пигмент по второму варианту осуществления, чернила предпочтительно включают в себя описанную далее диспергирующуюся в воде смолу для улучшения закрепляющей способности (устойчивости к царапанию) и улучшения окрашивающего свойства красящего вещества на среде для записи.

Когда самодиспергирующийся пигмент представляет собой самодиспергирующуюся сажу, примеры анионной функциональной группы, связанной с сажей, включают в себя -COOM, -SO3M, -PO3HM, -PO3M2, -SO2NH2 и -SO2NHCOR (где M представляет щелочной металл, аммоний или органический аммоний; R представляет алкильную группу, имеющую от 1 до 12 атомов углерода, фенильную группу, которая может иметь один или более заместителей или нафтильную группу, которая может иметь один или более заместителей). Среди них предпочтительными являются группы -COOM и -SO3M.

Кроме того, когда «M» в функциональной группе представляет собой щелочной металл, например, используются литий, натрий, калий и т.д. Когда «M» представляет собой органический аммоний, например, используются от моно- до три- (моно-, ди- или три-)метиламмония, от моно- до триэтиламмония и моно- до триметаноламмония. Функциональная группа может быть связана с поверхностью сажи через другую атомную группу. Примеры другой атомной группы включают в себя алкильную группу, имеющую от 1 до 12 атомов углерода, фенильную группу, которая может иметь один или более заместителей, и нафтильную группу, которая может иметь один или более заместителей. Конкретные примеры функциональной группы, связанной с поверхностью сажи через другую атомную группу включают в себя -C2H4COOM (где M представляет щелочной металл или четвертичный аммоний) и -PhSO3M (где Ph представляет фенильную группу; M представляет щелочной металл или четвертичный аммоний).

Когда самодиспергирующийся пигмент представляет собой цветной пигмент, чтобы получить цветной пигмент, включающий в себя анионную функциональную группу, можно вводить анионную функциональную группу (например, -COONa) таким способом, как окислительная обработка цветного пигмента гипохлоритом натрия, сульфонирование и реакция с солью диазония.

В третьем варианте осуществления, пигмент диспергируется в присутствии анионного диспергирующего вещества или неионного диспергирующего вещества. Примеры этого анионного диспергирующего вещества включают в себя: полиоксиэтиленалкилэфирацетаты, алкилбензолсульфонаты (NH4, Na, Ca); алкилдифенилэфирдисульфонаты (NH4, Na, Ca); диалкилсукцинатсульфонаты натрия; продукты конденсации нафталенсульфоната натрия и формальдегида; полиоксиэтиленполициклофенилэфирсульфаты (NH4, Na) и лаураты и полиоксиэтиленалкилэфирсульфаты и олеаты. Среди них, в качестве конкретных примеров анионного диспергирующего вещества, предпочтительными являются диоктилсульфосукцинат натрия и полиоксиэтиленстиролфенилэфирсульфонат аммония.

Неионное диспергирующее вещество имеет значение гидрофильно-липофильного баланса (HLB) от 10 до 20, и его примеры включают в себя полиоксиэтиленовый алкильный эфир, полиоксиалкиленовый алкильный эфир, полиоксиэтиленполициклофениловый эфир, сложные эфиры сорбита и жирных кислот, сложные эфиры полиоксиэтиленсорбита и жирных кислот, полиоксиэтиленалкилфенильные сложные эфиры, полиоксиэтиленовые алкильные амины, полиоксиэтиленовые алкильные амиды и ацетиленгликоль. Среди них, в качестве конкретных примеров неионного диспергирующего вещества, более предпочтительными являются полиоксиэтиленлауриловый эфир, полиоксиэтилен-β-нафтиловый эфир, моноолеат полиоксиэтиленсорбита и полиоксиэтиленстиролфениловый эфир. Здесь, даже когда используется неионное диспергирующее вещество, чернила на водной основе могут быть отрицательно заряженными в виде целой системы посредством использования в комбинации с отрицательно заряженной акриловой эмульсией.

В третьем варианте осуществления, дисперсия пигмента растворяется в водной среде. После этого добавляется органический пигмент или неорганический пигмент и дисперсия в достаточной степени смачивается. Затем осуществляется высокоскоростное перемешивание дисперсии в диспергаторе с использованием шариков, таком как бисерная мельница и шаровая мельница, перемешивание и диспергирование в смесителе-диспергаторе с использованием усилия сдвига, таком как валковая мельница, или диспергирование с использованием ультразвукового диспергатора, и в результате этого приготавливается диспергированный пигмент. Здесь продукт такого этапа перемешивания и диспергирования часто включает в себя крупнодисперсные частицы, которые вызывают закупоривание в соплах и подающих дорожках записывающего устройства. Таким образом, необходимо удаление частиц, имеющих диаметр 1 мкм или более, с использованием фильтра или центрифуги.

В настоящем изобретении диспергирующее вещество используется предпочтительно в диапазоне от 1 части по массе до 100 частей по массе и более предпочтительно от 10 частей по массе до 50 частей по массе по отношению к 100 частям по массе пигмента. Когда количество диспергирующего вещества небольшое, пигмент не может измельчаться в достаточной степени. Когда количество диспергирующего вещества является избыточным, эта избыточная часть диспергирующего вещества, которая не адсорбируется пигментом, отрицательно влияет на физические свойства чернил. Это может вызывать растекание записанного изображения или ухудшение водостойкости и устойчивости к царапанию. Здесь, в настоящем изобретении, когда используется пигмент по третьему варианту осуществления, чернила предпочтительно включают в себя описанную позже диспергирующуюся в воде смолу для улучшения закрепляющей способности (устойчивость к царапанию) и улучшения окрашивающего свойства красящего вещества на среде для записи.

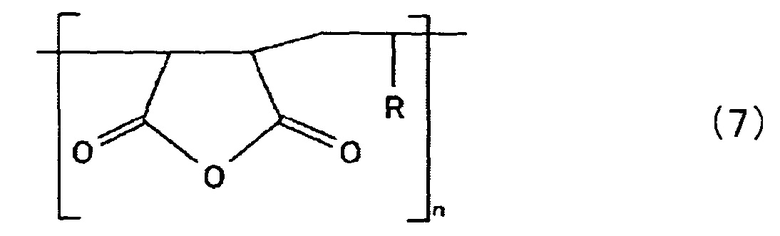

Дополнительно, чтобы стабилизировать дисперсию пигмента, можно использовать в комбинации водорастворимое полимерное соединение, имеющее среднемассовую молекулярную массу 30000 или менее. В качестве водорастворимого полимерного соединения, как правило, предпочтительны водорастворимая стиролакриловая смола, водорастворимая акриловая смола, водорастворимый полиуретан, водорастворимый сложный полиэфир, водорастворимый сополимер стирола и малеиновой кислоты и водорастворимый сополимер α-олефина и малеиновой кислоты, имеющие среднемассовую молекулярную массу 30000 или менее. Среди них особенно предпочтительными являются водорастворимый полиуретан, водорастворимый сложный полиэфир и водорастворимый сополимер α-олефина и малеиновой кислоты, представленный ниже формулой (7).

,

,

где в формуле (7) R представляет алкильную группу, имеющую от 6 до 22 атомов углерода; n представляет целое число от 30 до 100.

Водорастворимый сополимер α-олефина и малеиновой кислоты, представленный формулой (7), имеет показатель кислотности предпочтительно от 100 мг KOH/г до 400 мг KOH/г. Когда показатель кислотности составляет менее 100 мг KOH/г, растворимость может уменьшаться. С другой стороны, когда показатель кислотности превышает 400 мг KOH/г, вязкость дисперсии пигмента увеличивается, и возникают риски возможного ухудшения выпуска и возможного снижения устойчивости дисперсии пигмента.

Водорастворимый сополимер α-олефина и малеиновой кислоты, представленный формулой (7), имеет среднемассовую молекулярную массу предпочтительно от 5000 до 20000. Когда среднемассовая молекулярная масса составляет менее 5000, устойчивость дисперсии пигмента может ухудшаться. С другой стороны, когда среднемассовая молекулярная масса превышает 20000, вязкость дисперсии пигмента может увеличиваться вследствие плохой растворимости.

Содержание водорастворимого полимерного соединения в расчете на содержание твердых частиц составляет предпочтительно от 1 части по массе до 100 частей по массе и более предпочтительно от 5 частей по массе до 50 частей по массе по отношению к 100 частям по массе пигмента. Когда содержание водорастворимого полимерного соединения составляет менее 1 части по массе, имеются случаи недостаточного эффекта улучшения устойчивости дисперсии. С другой стороны, вязкость чернил увеличивается, когда это содержание превышает 100 частей по массе. В результате имеются возможности того, что ухудшается устойчивость дисперсии, и что увеличение количества больше не изменяет эффект улучшения устойчивости дисперсии.

Пигмент в качестве красящего вещества имеет среднеобъемный диаметр частиц в чернилах на водной основе предпочтительно 150 нм или менее, а более предпочтительно 100 нм или менее. Когда среднеобъемный диаметр частиц превышает 150 нм, быстро снижается устойчивость выпуска, что может легко вызвать закупоривание сопла или отклонение чернил. Когда среднеобъемный диаметр частиц составляет 100 нм или менее, повышается устойчивость выпуска, а также дополнительно улучшается цветонасыщенность изображения.

Содержание пигмента в качестве красящего вещества в чернилах на водной основе не ограничивается определенным пределом, и его можно выбирать надлежащим образом согласно цели. Тем не менее, данное содержание составляет предпочтительно от 1 мас. % до 15 мас. %, а более предпочтительно от 2 мас. % до 12 мас. %. Кроме того, полимерную эмульсию по первому варианту осуществления, в которой пигмент покрывают тонкодисперсные частицы анионного полимера, самодиспергирующийся пигмент по второму варианту осуществления и диспергирующееся в воде красящее вещество по третьему варианту осуществления можно смешивать и использовать в комбинации.

Вода

Качество воды не ограничивается определенным образом, и ее можно выбирать надлежащим образом согласно цели. Ее примеры включают в себя: чистую воду, такую как очищенная ионным обменом вода, очищенную тонкой фильтрацией воду, очищенную обратным осмосом воду и дистиллированную воду, а также воду высшей степени очистки.

Содержание воды в чернилах на водной основе не ограничивается определенным пределом, и его можно выбирать надлежащим образом согласно цели.

Другие компоненты

Примеры других компонентов включают в себя смачивающее вещество, поверхностно-активное вещество, пропиточное вещество, пеногаситель, регулятор pH, антисептик и фунгицид, а также ингибитор коррозии.

В качестве других компонентов можно использовать вещества, представляющие собой примеры других компонентов в жидкости для предварительной обработки.

Устройство формирования изображений

Устройство формирования изображений по настоящему изобретению включает в себя:

блок нанесения жидкости для предварительной обработки, выполненный с возможностью нанесения жидкости для предварительной обработки на среду для записи, включающую в себя подложку и слой покрытия по меньшей мере на одной поверхности подложки, при этом жидкость для предварительной обработки наносится на поверхность среды для записи со слоем покрытия,

блок сушки, выполненный с возможностью сушки среды для записи, на которую была нанесена жидкость для предварительной обработки, и

блок формирование изображений, выполненный с возможностью формирования изображения на среде для записи после сушки посредством выпуска чернил на водной основе струйным способом.

Это устройство дополнительно включает в себя другие блоки согласно необходимости.

В качестве устройства для формирования изображений можно особенно предпочтительно использовать устройство формирования изображений, которое осуществляет струйную запись с помощью чернил на среде для записи, подаваемой с высокой скоростью.

То есть, когда среда для записи подается подающим элементом при высокой скорости, например, от 10 м/мин до 200 м/мин, последовательные этапы, а именно нанесение определенной жидкости для предварительной обработки, сушка и нанесение чернил, как в настоящем изобретении, могут подавлять возникновение неисправности подающего элемента или ухудшение качества изображения вследствие накопления загрязнений, а также обеспечивается такой эффект, что качество изображения не ухудшается даже в случае принудительной сушки.

Здесь устройство формирования изображений для формирования изображения посредством нанесения жидкости для предварительной обработки, используемой в настоящем изобретении, на среду для записи, сушки поверхности, покрытой жидкостью для предварительной обработки, и последующего нанесения чернил на среду для записи разъясняется с использованием конкретного примера на фиг. 1.

Фиг. 1 иллюстрирует устройство формирования изображений, используемое в струйном способе записи, которое записывает изображение на среде для записи в виде непрерывной бумаги с использованием встроенных головок.

На фиг. 1 среда 101 для записи включает в себя слой покрытия по меньшей мере на одной своей поверхности. Блок 102 нанесения жидкости для предварительной обработки наносит жидкость для предварительной обработки на поверхность среды для записи со слоем покрытия (этап нанесения жидкости для предварительной обработки), а затем блок 103 сушки высушивает жидкость для предварительной обработки (этап сушки). После этого блок 104 печати выпускает струю чернил на водной основе на поверхность среды для записи с нанесенной струйным способом и высушенной жидкостью для предварительной обработки, и в результате этого формируется изображение (этап формирования изображения) и получается среда 105 для записи, включающая в себя сформированное на ней изображение.

Печатный материал

Печатный материал по настоящему изобретению включает в себя изображение, записанное способом формирования изображений по настоящему изобретению.

Печатный материал обеспечивает высокое качество изображения без растекания и превосходную устойчивость с течением времени, и его можно подходящим образом использовать для разнообразных практических применений, таких как изготовление документов с разнообразными записанными на них знаками или изображениями.

Примеры

Далее настоящее изобретение подробно описывается дополнительно со ссылкой на примеры, которые, однако, не следует истолковывать как ограничивающие объем настоящего изобретения.

Приготовление чернил

Чернила на водной основе, используемые в примерах и сравнительных примерах, приготавливали традиционным способом следующим образом.

Здесь наименования продуктов и производителей пигментных дисперсий, используемых в описанных ниже примерах приготовления красок, являются следующими.

Черная дисперсия PABK49M, произведено Kao Corporation

Голубая дисперсия PAC205, произведено Kao Corporation

Пурпурная дисперсия PAM206, произведено Kao Corporation

Желтая дисперсия PAY204, произведено Kao Corporation

Здесь каждая из перечисленных выше дисперсий диспергируется в чернилах на водной основе в виде отрицательно заряженных цветных частиц, включающих в себя красящее вещество.

Пример 1 приготовления чернил

Голубая дисперсия: 20,0 мас. %

1,3-Бутандиол: 23,0 мас. %

Глицерин: 8,0 мас. %

2-Этил-1,3-гександиол: 2,0 мас. %

ZONYL FS-300 (фторсодержащее поверхностно-активное вещество, произведено DuPont Co.): 1,0 мас. %

PROXEL LV (произведено Avecia): 0,2 мас. %

2-Амино-2-этил-1,3-пропандиол: 0,3 мас. %

Массу композиции доводили до 100 мас. %, добавляя очищенную ионным обменом воду.

Пример 2 приготовления чернил

Голубая дисперсия: 20,0 мас. %

3-Метил-1,5-пентандиол: 10,5 мас. %

3-Метил-1,3-бутандиол: 13,0 мас. %

Глицерин: 8,0 мас. %

2,2,4-Триметил-1,3-пентандиол: 2,0 мас. %

UNISAFE A-LM (неионное поверхностно-активное вещество на основе полиэфира, произведено NOF Corporation): 2,0 мас. %

PROXEL LV (произведено Avecia): 0,2 мас. %

2-Амино-2-этил-1,3-пропандиол: 0,5 мас. %

Массу композиции доводили до 100 мас. %, добавляя очищенную ионным обменом воду.

Пример 3 приготовления чернил

Пурпурная дисперсия: 20,0 мас. %

1,3-Бутандиол: 22,5 мас. %

Глицерин: 9,0 мас. %

2-Этил-1,3-гександиол: 2,0 мас. %

ZONYL FS-300 (фторсодержащее поверхностно-активное вещество, произведено DuPont Co.): 1,0 мас. %

PROXEL LV (произведено Avecia): 0,2 мас. %

2-Амино-2-этил-1,3-пропандиол: 0,3 мас. %

Массу композиции доводили до 100 мас. %, добавляя очищенную ионным обменом воду.

Пример 4 приготовления чернил

Пурпурная дисперсия: 20,0 мас. %

3-Метил-1,3-бутандиол: 11,5 мас. %

Этиленгликоль: 5,0 мас. %

Глицерин: 7,0 мас. %

2-Этил-1,3-гександиол: 2,0 мас. %

KF-640 (модифицированное полиэфиром силиконовое масло, произведено Shin-Etsu Chemical Co., Ltd.): 0,5 мас. %

PROXEL LV (произведено Avecia): 0,2 мас. %

2-Амино-2-этил-1,3-пропандиол: 0,3 мас. %

Массу композиции доводили до 100 мас. %, добавляя очищенную ионным обменом воду.

Пример 5 приготовления чернил

Желтая дисперсия: 20,0 мас. %

1,6-Гександиол: 24,5 мас. %

Глицерин: 8,0 мас. %

2-Этил-1,3-гександиол: 2,0 мас. %

ZONYL FS-300 (фторсодержащее поверхностно-активное вещество, произведено DuPont Co.): 0,2 мас. %

2-Амино-2-этил-1,3-пропандиол: 0,3 мас. %

Массу композиции доводили до 100 мас. %, добавляя очищенную ионным обменом воду.

Пример 6 приготовления чернил

Желтая дисперсия: 20,0 мас. %

3-Метил-1,3-бутандиол: 20,0 мас. %

1,3-Бутандиол: 8,5 мас. %

Глицерин: 7,5 мас. %

2-Этил-1,3-гександиол: 2,0 мас. %

KF-640 (модифицированное полиэфиром силиконовое масло, произведено Shin-Etsu Chemical Co., Ltd.): 0,5 мас. %

PROXEL LV (произведено Avecia): 0,2 мас. %

1-Метиламино-2,3-пропандиол: 0,1 мас. %

Массу композиции доводили до 100 мас. %, добавляя очищенную ионным обменом воду.

Пример 7 приготовления чернил

Черная дисперсия: 20,0 мас. %

1,5-Пентандиол: 22,5 мас. %

Глицерин: 7,5 мас. %

2-Пирролидон: 2,0 мас. %

2-Этил-1,3-гександиол: 2,0 мас. %

R-(OCH2CH2)nOH (в формуле R=C12, n=9, где R может быть разветвленным): 1,0 мас. %

KF-640 (модифицированное полиэфиром силиконовое масло, произведено Shin-Etsu Chemical Co., Ltd.): 0,1 мас. %

PROXEL LV (произведено Avecia): 0,2 мас. %

2-Амино-2-этил-1,3-пропандиол: 0,5 мас .%

Массу композиции доводили до 100 мас. %, добавляя очищенную ионным обменом воду.

Пример 8 приготовления чернил

Черная дисперсия: 20,0 мас. %

2-Метил-2,4-пентандиол: 11,5 мас. %

3-Метил-1,3-бутандиол: 13,0 мас. %

Глицерин: 7,5 мас. %

2-Пирролидон: 2,0 мас. %

UNISAFE A-LM (неионное поверхностно-активное вещество на основе полиэфира, произведено NOF Corporation): 2,0 мас. %

2,2,4-Триметил-1,3-пентандиол: 2,0 мас. %

PROXEL LV (произведено Avecia): 0,2 мас. %

1-Метиламино-2,3-пропандиол: 0,1 мас. %

Массу композиции доводили до 100 мас. %, добавляя очищенную ионным обменом воду.

Примеры 1-6 и сравнительные примеры 1-4

Жидкости для предварительной обработки, имеющие составы, представленные ниже в таблицах 1-1 и 1-2, соответственно, наносили на поверхность слоя покрытия среды для записи (глянцевая бумага LumiArt, произведено STORA ENSO; толщина бумаги 170 г/м2) посредством метода нанесения покрытия с помощью валика таким образом, что количество влажного покрытия составляло 1,9±0,2 г/м2, а затем среду для записи высушивали в печи при 90°C в течение 30 секунд. Здесь время сушки примерно 1 секунда практически достаточно, но для оценки время сушки было продолжительнее по сравнению с практически необходимым временем. Аналогичным образом, температуру нагревания в процессе сушки устанавливали большую, чем температура для фактически используемого оборудования.

После этого чернила на водной основе, изготовленные как описано выше, включающие в себя диспергированные в них отрицательно заряженные частицы пигмента, выпускали струйным способом в один проход при плотности 600 точек на дюйм (23,6 точек на 1 мм), и в результате этого формировалось изображение.

Отметим, что зернистость оценивали по зеленому цвету (т.е. вторичный цвет из голубого и желтого), для которого растекание изображения наблюдалось в наиболее значительной степени. Здесь были использованы зеленые чернила, которые включают в себя голубые чернила по примеру 1 приготовления чернил и желтые чернила по примеру 6 приготовления чернил в массовом соотношении 1,15:1,00, причем количество покрытия чернилами составляла 3,2⋅10-8 г/см2.

Кроме того, в качестве образцов для сравнения были приготовлены образцы посредством формирования изображений без осуществления этапа нанесения жидкости для предварительной обработки и этапа сушки в примерах 1-6 и сравнительных примерах 1-4, и были оценены качество и зернистость изображений. Результаты представлены в таблице 2.

Качество изображения

Качество изображения наблюдали визуально и оценивали на основе следующих критериев.

Критерии оценки

A: Качество изображения улучшено в значительной степени по сравнению с печатным материалом, на котором изображение формировали без нанесения жидкости для предварительной обработки.

B: Качество изображения улучшено по сравнению с печатным материалом, на котором изображение формировали без нанесения жидкости для предварительной обработки.

C: Качество изображения улучшено в незначительной степени по сравнению с печатным материалом, на котором изображение формировали без нанесения жидкости для предварительной обработки.

D: Визуально не наблюдается значительного изменения по сравнению с печатным материалом, на котором изображение формировали без нанесения жидкости для предварительной обработки.

Зернистость

Зернистость представляет собой значение, означающее статистический характер оптической текстуры вследствие изменений плотности изображения. Плотность изображения измеряли на 40 участках, используя ПЗС-приборы (приборы с зарядовой связью модели ORCA 3CCD C7780-20, производство Hamamatsu Photonics K.K.). Среднеквадратичное значение получали в виде отклонения от средней плотности измерений, и это значение рассматривали как зернистость. Здесь плотность изображения измеряли на основе значений, полученных посредством заранее считанных данных плотности с помощью прибора X-Rite 939 измерения плотности изображений.

Составы жидкостей для предварительной обработки в таблицах 1-1 и 1-2 разъясняются ниже.

Катионный полимер

DK6810 представляет собой водорастворимый катионный полимер, произведенный Seiko PMC Corporation, и он является сополимером алкиламина и эпихлоргидрина.

SC-506 представляет собой водорастворимый катионный полимер, произведенный HYMO Co. Ltd., и он является сополимером четвертичного алкиламина и эпихлоргидрина.

Аммониевая соль органической кислоты

В качестве соли органической кислоты использовали аммониевую соль молочной кислоты (лактат), аммониевую соль яблочной кислоты (малат) и аммониевую соль лимонной кислоты (цитрат).

В качестве лактата аммония использовали продукт, произведенный Musashino Chemical Laboratory Ltd.

В качестве малата аммония использовали продукт, полученный путем нейтрализации яблочной кислоты, произведенной Fuso Chemical Co. Ltd., с добавлением водного раствора аммиака, произведенного Tokyo Chemical Industry Co. Ltd.

В качестве цитрата аммония использовали продукт, полученный нейтрализацией лимонной кислоты, произведенной Fuso Chemical Co. Ltd., с добавлением водного раствором аммиака, произведенного Tokyo Chemical Industry Co. Ltd.

Другие компоненты

В качестве других компонентов жидкостей для предварительной обработки использовали следующие: 5 мас. %, 10 мас. % или 20 мас. % 3-метил-1,3-бутандиола в качестве водорастворимого органического растворителя; 0 мас. %, 0,5 мас. % или 2 мас. % неионного поверхностно-активного вещества EMULGEN LS-106, произведенного Kao Corporation, в качестве поверхностно-активного вещества; 0 мас. %, 0,2 мас. % или 1 мас. % 2-этил-1,3-гександиола в качестве пропиточного вещества; 0 мас. %, 0,1 мас. % или 0,2 мас. % 2-амино-2-этил-1,3-пропандиола в качестве регулятора pH; 0 мас. %, 0,01 мас. % или 0,05 мас. % 2,4,7,9-тетраметил-4,7-декандиола в качестве пеногасителя; 0,1 мас. % соединения натрия 1,2-бензиотиазолин-3-она в качестве антисептика и фунгицида; 0,05 мас. % 1,2,3-бензотриазола в качестве ингибитора коррозии; и остальную массу составляла вода.

Из результатов в таблице 2 было обнаружено, что ухудшение зернистости вследствие эффекта сушки подавлялось в примерах 1-6, где жидкость для предварительной обработки наносилась на среду для записи со слоем покрытия, а затем жидкость для предварительной обработки высушивалась. С другой стороны, было обнаружено, что вследствие эффекта сушки в сравнительных примерах 1-6 происходило ухудшение зернистости.

Кроме того, было обнаружено, что этап сушки, осуществляемый после нанесения жидкости для предварительной обработки в примерах 1-6, предотвращает загрязнение на валиках или элементах записывающего устройства и способствует формированию непрерывного изображения.

Аспекты настоящего изобретения определяются следующим образом.

1. Способ формирования изображений, включающий в себя:

этап нанесения жидкости для предварительной обработки для нанесения жидкости для предварительной обработки на среду для записи, включающую в себя подложку и расположенный по меньшей мере на одной поверхности подложки слой покрытия, при этом жидкость для предварительной обработки наносится на поверхность среды для записи со слоем покрытия;

этап сушки для сушки среды для записи, на которую была нанесена жидкость для предварительной обработки; и

этап формирования изображения для формирования изображения на среде для записи после сушки посредством выпуска чернил на водной основе струйным способом,

при этом жидкость для предварительной обработки включает в себя водорастворимый катионный полимер, аммониевую соль органической кислоты и воду, и

при этом чернила на водной основе включают в себя воду и отрицательно заряженные окрашенные частицы, включающие в себя красящее вещество.

2. Способ формирования изображений по п. 1, при этом содержание водорастворимого катионного полимера в жидкости для предварительной обработки составляет от 10 мас. % до 70 мас. %, а содержание аммониевой соли органической кислоты в жидкости для предварительной обработки составляет от 1 мас. % до 40 мас. %.

3. Способ формирования изображений по п. 2, при этом общее содержание водорастворимого катионного полимера в жидкости для предварительной обработки и содержания аммониевой соли органической кислоты в жидкости для предварительной обработки составляет 30 мас. % или более.

4. Способ формирования изображений по любому из пп. 1-3, при этом водорастворимый катионный полимер представляет собой сополимер, включающий в себя мономер амина и эпигалогидрин.

5. Способ формирования изображений по любому из пп. 1-4, при этом аммониевая соль органической кислоты представляет собой малат аммония, цитрат аммония или лактат аммония, или любую их комбинацию.

6. Способ формирования изображений по п. 5, при этом аммониевая соль органической кислоты представляет собой лактат аммония.

7. Способ формирования изображений по любому из пп. 1-6, при этом жидкость для предварительной обработки включает в себя неионное поверхностно-активное вещество.

8. Способ формирования изображений по любому из пп. 1-7, при этом количество влажного покрытия из жидкости для предварительной обработки на среде для записи составляет от 0,1 г/м2 до 10,0 г/м2.

9. Способ формирования изображений по любому из пп. 1-8, при этом температура сушки на этапе сушки составляет от 80°C до 100°C.

10. Устройство формирования изображений, включающее в себя: